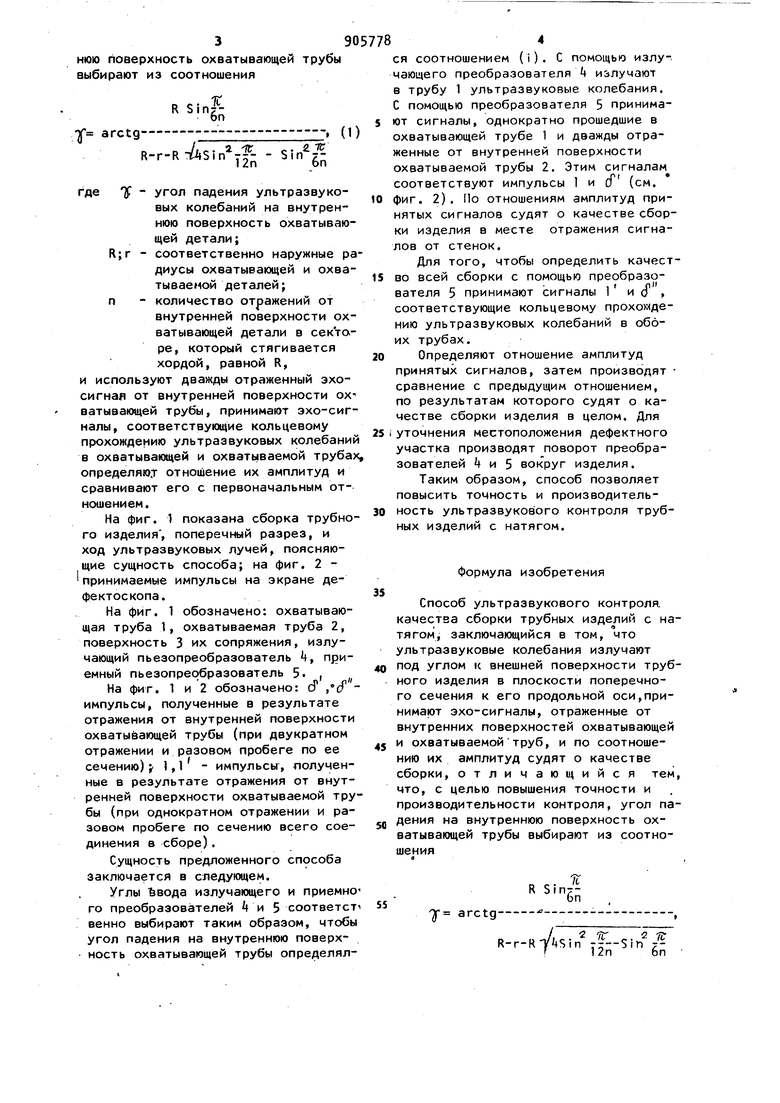

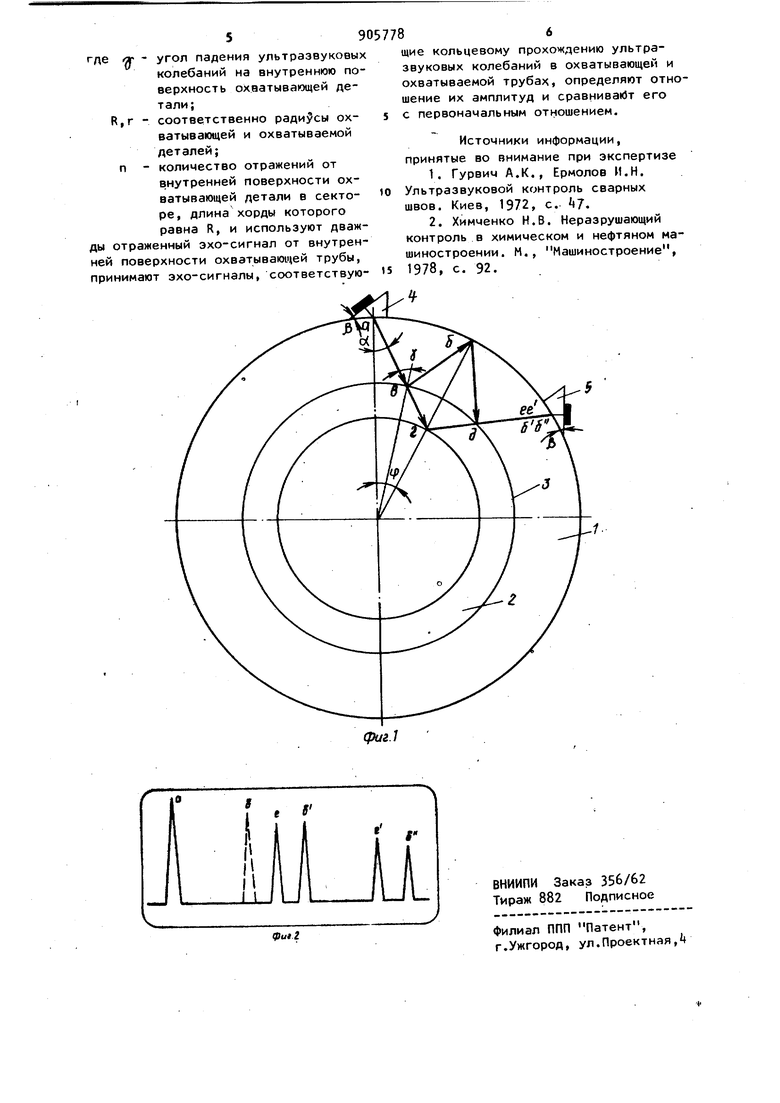

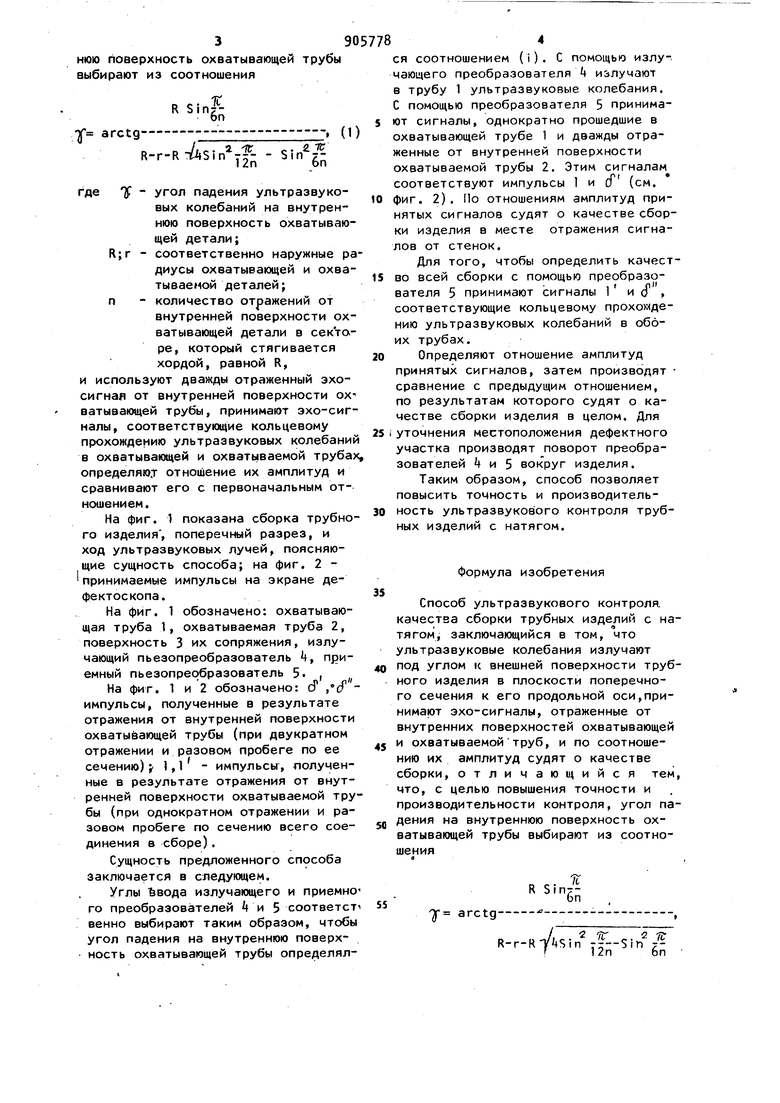

Изобретение относится к ультразвуковым неразрушающим методам контроля качества материалов и изделий и может быть использовано для контроля качества сборки бурильных труб с трапециидальной резьбой. Известен способ ультразвукового контроля качества сборки трубных изделий, заключающийся в том, что в трубу излучают ультразвуковые колебания под углом к ее внешней поверхности в плоскости поперечного сечег ния к ее продольной оси, принимают отраженные от внутренней стенки си1- налы и по амплитуде принятого сигнала судят о качестве изделия lj. Недостатком способа является низкая точность измерения величины натяга в сборке. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ ульт раэвукового контроля качества сбор- . ки трубных изделий с натягом, заключающийся в том, что ультразвуковые колебания излучают под углом к внешней поверхности трубного изделия в плоскости поперечного сечения к его продольной оси, принимают эхо-сигналы, отраженные от внутренних стенок охватывающей и охватываемой труб, и по соотношению их амплитуд судят о качестве сборки 2. Недостатком данного способа также является низкая точность и производительность контроля. Цель изобретения - повышение точ ности и производительности контроля ввиду необходимости сканирования по окружностиизделия. Цель достигается тем, что согласно способу угол падения на внутреннюю поверхность охватывающей трубы выбирают из соотношения тГ arctg R-r-R Sin- f--SlnY где Tf - угол падения ультразвуковых колебаний на внутреннюю поверхность охватывающей детали; R;r - соответственно наружные ра диусы охватывающей и охватываемой деталей; п - количество отражений от внутренней поверхности охватывающей детали в сектаре, который стягивается хордой, равной R, и используют дважды отраженный эхосигная от внутренней поверхности ох ватыаающей трубы, принимают эхо-сиг налы, соответствующие кольцевому прохождению ультразвуковых колебани в охватывающей и охватываемой труба определяют отношение их амплитуд и сравнивают его с первоначальным отношением. На фиг. 1 показана сборка трубно го изделия , поперечный разрез, и ход ультразвуковых лучей, поясняющие сущность способа; на фиг. 2 принимаемые импульсы на экране дефектоскопа. На фиг. 1 обозначено: охватывающая труба 1, охватываемая труба 2, поверхность 3 их сопряжения, излучающий пьезопреобразователь i, приемный пьезопреобразователь 5. , На фиг. 1 и 2 обозначено: (S , импульсы, полученные в результате отражения от внутренней поверхности охватывающей трубы (при двукратном отражении и разовом пробеге по ее сечению) ; 1,1 - импульсы, лолученные в результате отражения от внутренней поверхности охватываемой тру бы (при однократном отражении и разовом пробеге по сечению всего соединения в сборе). Сущность предложенного способа заключается в следующем. Углы Ъвода излучающего и приемно го преобразователей и 5 соответст венно выбирают таким образом, чтобы угол падения на внутреннюю поверхность охватывающей трубы определял9ся соотношением (i). С помощью излучающего преобразователя i излучают в трубу 1 ультразвуковые колебания. С помощью преобразователя 5 принимают сигналы, однократно прошедшие в охватывающей трубе 1 и дважды отраженные от внутренней поверхности охватываемой трубы 2. Этим сигналам соответствуют импульсы 1 и сГ (см. фиг. 2). По отношениям амплитуд принятых сигналов судят о качестве сборки изделия в месте отражения сигналов от стенок. Для того, чтобы определить качество всей сборки с помощью преобразователя 5 принимают сигналы 1 и (f , соответствующие кольцевому прохождению ультразвуковых колебаний в обоих трубах. Определяют отношение амплитуд принятых сигналов, затем производят сравнение с предыдущим отношением, по результатам которого судят о качестве сборки изделия в целом. Для уточнения местоположения дефектного участка производят поворот преобразователей k и S вокруг изделия. Таким образом, способ позволяет повысить точность и производительность ультразвукового контроля трубных изделий с натягом. Формула изобретения Способ ультразвукового контроля, качества сборки трубных изделий с натягом, заключающийся в том, что ультразвуковые колебания излучают под углом к внешней поверхности трубного изделия в плоскости поперечного сечения к его продольной оси,принимают эхо-сигналы, отраженные от внутренних поверхностей охватывающей и охватываемой труб, и по соотношению их амплитуд судят о качестве сборки, отличающийся тем, что, с целью повышения точности и производительности контроля, угол падения на внутреннюю поверхность охватывающей трубы выбирают из соотноУ arctgR-r-Ry Sin%f--Sin%f 12n 6п

где «jr - угол падения ультразвуковых колебаний на внутреннюю поверхность охватывающей детали;

R,r - соответственно радиксы охватывающей и охватываемой деталей; п - количество отражений от

внутренней поверхности охватывающей детали в секторе, длина хорды которого равна R, и используют дважды отраженный эхо-сигнал от внутренней поверхности охватывающей трубы, принимают эхо-сигналы, соответствующие кольцевому прохождению ультразвуковых колебаний в охватывающей и охватываемой трубах, определяют отношение их амплитуд и сравнивайт его с первоначальным отношением.

Источники информации, принятые во внимание при экспертизе

1.Гурвич А.К., Ермолов И.Н. Ультразвуковой контроль сварных

швов. Киев, 1972, с. 7.

2,Химченко Н.В. Неразрушающий контроль в химическом и нефтяном машиностроении. М., Машиностроение,

1978, с, 92.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвукового контроля качества сборки соединений с натягом | 1990 |

|

SU1728782A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КАЧЕСТВА СБОРКИ СОЕДИНЕНИЙ С НАТЯГОМ | 1993 |

|

RU2045059C1 |

| Способ внутритрубного ультразвукового контроля сварных швов | 2016 |

|

RU2621216C1 |

| Способ ультразвукового контроля конических резьбовых соединений с упорными уступами | 1991 |

|

SU1792530A3 |

| СПОСОБ ОБНАРУЖЕНИЯ ДЕФЕКТОВ В КЛЕЕВЫХ СОЕДИНЕНИЯХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2451289C2 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПОСАДОК С НАТЯГОМ | 2014 |

|

RU2641613C2 |

| Способ ультразвукового иммерсионного контроля труб | 1991 |

|

SU1809379A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КАЧЕСТВА СБОРКИ СОЕДИНЕНИЙ С НАТЯГОМ | 1993 |

|

RU2063027C1 |

| Способ ультразвукового контроля изделий с плоскопараллельными поверхностями | 1991 |

|

SU1797042A1 |

| Способ ультразвукового контроля плотности посадочного соединения | 1987 |

|

SU1449892A1 |

Авторы

Даты

1982-02-15—Публикация

1980-05-30—Подача