Изобретение относится к области нефтепереработки, в частности к способу и установкам для получения битума различных марок из нефтяного сырья, в том числе из тяжелых нефтяных остатков сверхвязких нефтей (СВН).

Наиболее распространенным способом получения битума является процесс окисления нефтяного сырья.

Качество получаемого битума определяется природой и соотношением компонентов тяжелого остатка, которые зависят от состава исходной нефти, условий процесса ее разделения на дистиллятные фракции и тяжелый остаток, условий окисления тяжелого остатка, а также количества и природы углеводородных добавок, вводимых как в окисляемое сырье, так и в окисленный продукт.

Известен способ получения битума, включающий вакуумную перегонку мазута с получением утяжеленного гудрона, смешение утяжеленного гудрона с модифицирующими добавками и окисление подготовленного гудрона кислородом воздуха при повышенной температуре с получением целевого продукта. При этом при вакуумной перегонке мазута получают утяжеленный гудрон с содержанием парафиновых углеводородов не более 2% мас., и парафино-нафтеновых углеводородов не менее 20% мас., и окислению подвергают 80-90% подготовленного гудрона при температуре 240-270°C. Оставшееся количество подготовленного гудрона вводят в целевой продукт. В качестве модифицирующих добавок используют концентраты полициклических ароматических углеводородов, являющихся продуктами переработки нефти (патент RU 2235109, опублик. 2004 г.).

Недостатком данного способа является трудность в его управлении, что не может обеспечить стабильного качества получаемых продуктов. Другим недостатком известного способа является то, что получаемые продукты обладают недостаточной стабильностью при старении, а именно эти показатели, в конечном счете, определяют качество дорожного покрытия. Кроме того, трудности в регламентировании давления в колонне вакуумной ректификации приводит к образованию значительных количеств карбенов и карбоидов за счет протекания неуправляемых термических процессов, ухудшающих качество битума.

Известен способ получения битума, включающий вакуумную перегонку мазута с получением утяжеленного гудрона при остаточном давлении верха колонны 20-30 мм рт.ст., разделение полученного утяжеленного гудрона на два потока, первый из которых поступает в колонну окисления, а второй - смешивается с полученным в этой колонне окисленным гудроном с образованием товарного битума. Массовое соотношение окисленного продукта и утяжеленного гудрона варьируется от 90:10 до 70:30 до получения продукта с глубиной проникания иглы при 25°C 40-200⋅0,1 мм, в зависимости от марки товарного битума. Температура окисления поддерживается на уровне 220-230°C. Окисление производят до получения продукта, характеризующегося глубиной проникания иглы при 25°C 35-45-0,1 мм (патент RU 2476580, опублик. 27.02.2013 г.).

Битум, полученный описанным способом, имеют недостаточно высокие показатели по остаточной пенетрации, а также по температуре хрупкости после прогрева, которая характеризует морозоустойчивость асфальтобетонной смеси, и по растяжимости после прогрева, которая обеспечивает прочность и водостойкость асфальтобетонной смеси.

Ближайшим техническим решением к заявленному способу является способ получения битума, включающий подготовку сырья путем вакуумной перегонки мазута в вакуумной колонне при остаточном давлении верха колонны 15-18 мм рт.ст. с получением гудрона, подачу полученного гудрона в буферную емкость и смешение его с 10-30% битумного компаунда, поступившего из окислительного реактора, подачу полученной смеси в среднюю часть окислительного реактора под решетчато-клапанную (плавающую) тарелку, куда одновременно с сырьем подают пластифицирующую добавку в количестве 5-15% от веса сырья, воздушную массу в объеме ≥160 м3/т сырья подают одновременно в среднюю часть под решетчато-клапанную (плавающую) тарелку и нижнюю часть окислительного реактора, причем окисление в зоне первичной реакции ведут при температуре 215-230°C в пленочном режиме с последующим ее понижением, и производят отбор полученного битума из нижней части окислительного реактора (патент RU 2509796, опубл. 20.03.2014).

Недостатком данного способа является невозможность получения битума с регулируемыми качественными характеристиками, а также невозможность использования сверхвязкого нефтяного сырья.

Известна установка для получения битума, содержащая приемную емкость нефтяного сырья, соединенную через нагревательное устройство с вакуумной колонной, один выход которой по линии отвода отходящих газов соединен с системой обработки отходящих газов, а другой - по линии отвода сырья соединен через буферную емкость с насадочно-тарельчатой окислительной колонной, снабженной патрубками подвода воздуха, один выход которой по линии отвода отходящих газов соединен с системой обработки отходящих газов, а другой - по линии отвода готового битума соединен с емкостью для целевого продукта (см. Технологическая схема установки для производства битума ОАО «Спецнефтехиммаш. Интернет, сайт http://www.snhm.ru).

К недостаткам известной установки можно отнести невысокие качественные характеристики получаемого битума, обусловленные недостаточной эффективностью процесса окисления нефтяного сырья и невысоким качеством поступающего на окисление сырья.

Наиболее близкой по совокупности конструктивных признаков к предлагаемой является установка для получения битума, которая содержит приемную емкость нефтяного сырья, соединенную через нагревательное устройство с вакуумной колонной, один выход которой по линии отвода отходящих газов соединен с системой обработки отходящих газов, а другой - по линии отвода сырья соединен через буферную емкость с насадочно-тарельчатым реактором окисления колонного типа, снабженным патрубками подвода воздуха, патрубком отвода отходящих газов в систему обработки отходящих газов, патрубком отвода окисленной тяжелой фракции, патрубком подвода сырья от буферной емкости, линией рецикла на орошение верхней части реактора окисления через распылитель, при этом реактор окисления снабжен группами насадок и тарелок, выполненными с возможностью пленочного окисления, и размещенными в средней и нижней частях реактора окисления, между которыми установлена разделительная (плавающая решетчато-клапанная) тарелка, а расположенная над разделительной тарелкой зона диспергации битума связана с буферной емкостью возвратной линией подачи потока (патент RU 2509797, МПК С10С 3/04, опубл. 20.03.2014).

К недостаткам известной установки также можно отнести невысокие качественные характеристики получаемого битума, обусловленные недостаточной эффективностью процесса окисления нефтяного сырья и невысоким качеством поступающего на окисление сырья.

Предлагаемые технические решения как в части способа, так и устройства, направлены на решение задачи и достижение технического результата, состоящие в повышении стабильности характеристик получаемого битума, а именно в получении высококачественного битума за счет повышения эффективности процесса окисления нефтяного сырья, расширении диапазона качественных характеристик применяемого нефтяного сырья.

Данный технический результат в части способа достигается тем, что в способе получения битума, в котором осуществляют подготовку сырья путем вакуумной перегонки, полученную тяжелую фракцию подают в буферную емкость, смешивают ее с битумным компаундом, поступающим из зоны диспергации реактора окисления, полученную смесь подают в среднюю часть реактора окисления под разделительную тарелку в зону окисления, куда из зоны диспергации, расположенной над разделительной тарелкой, одновременно с сырьем подают снизу реактора окисления окисленный битум, одновременно в среднюю часть и нижнюю часть реактора окисления подают воздушную массу, осуществляют окисление полученного сырья в реакторе окисления с отводом полученного битума из нижней части реактора окисления, подготовку сырья путем вакуумной перегонки осуществляют в вакуумной колонне при остаточном давлении верха колонны 10-30 мм рт.ст. с получением расширенного спектра сырья тяжелых нефтяных фракций с Ткк=410-445°C, полученную тяжелую фракцию подают в буферную емкость, смешивают ее с битумным компаундом в объеме до 30%, поступающим из зоны диспергации реактора окисления, и активатором окисления, полученную смесь подают в среднюю часть реактора окисления под плавающую тарелку в зону окисления, куда из зоны диспергации, расположенной над плавающей тарелкой, одновременно с сырьем подают окисленный битум в объеме до 30%, одновременно в среднюю часть и нижнюю часть реактора окисления подают воздушную массу в объеме 25-160 м3/т сырья, при этом окисление ведут в ламинарно-пленочном режиме при температуре 170-250°C с получением мелкодисперного битума, полученный мелкодисперный битум из реактора окисления подают в буферную емкость второй ступени и смешивают его с битумным компаундом, поступающим из зоны диспергации реактора окисления второй ступени, в объеме до 30%, и стабилизатором окисления, полученную смесь из буферной емкости второй ступени подают в среднюю часть реактора окисления второй ступени под плавающую тарелку в зону окисления, куда из зоны диспергации, расположенной над плавающей тарелкой, одновременно с сырьем подают окисленный битум в объеме до 30%, одновременно в среднюю часть и нижнюю часть реактора окисления подают воздушную массу в объеме 25-160 м3/т сырья, при этом окисление ведут в ламинарно-пленочном режиме при температуре 170-214°C, полученный битум отводят из нижней части реактора окисления второй ступени в качестве товарного битума.

В качестве активатора предпочтительно используют органические соединения, содержащие одну или несколько карбоксильных групп -СООН, связанных с

углеводородным радикалом, в количестве до 10% масс. от подаваемого сырья, а в качестве стабилизатора окисления предпочтительно используют трансформаторный дистиллят - легкую масляную фракцию в количестве до 20% мас.

В части устройства данный технический результат достигается тем, что установка для получения битума, содержащая приемную емкость нефтяного сырья, соединенную через нагревательное устройство с вакуумной колонной, один выход которой по линии отвода отходящих газов соединен с системой обработки отходящих газов, а другой - по линии отвода сырья соединен через буферную емкость с насадочно-тарельчатым реактором окисления колонного типа, снабженным патрубками подвода воздуха, патрубком отвода отходящих газов в систему обработки отходящих газов, патрубком отвода окисленной тяжелой фракции, патрубком подвода сырья от буферной емкости, линией рецикла на орошение верхней части реактора окисления через распылитель, при этом реактор окисления снабжен группами насадок и тарелок, выполненными с возможностью пленочного окисления, и размещенными в средней и нижней частях реактора окисления, между которыми установлена разделительная тарелка, а расположенная над разделительной тарелкой зона диспергации битума связана с буферной емкостью возвратной линией подачи потока, дополнительно содержит насадочно-тарельчатый реактор окисления колонного типа второй ступени окисления битума, соединенный на входе через буферную емкость второй ступени окисления с реактором окисления, при этом реактор окисления второй ступени окисления битума снабжен патрубками подвода воздуха, патрубком отвода отходящих газов в систему обработки отходящих газов, патрубком отвода готового битума в емкость целевого продукта, патрубком подвода потока от буферной емкости второй ступени окисления битума, линией рецикла на орошение верхней части реактора окисления через распылитель, а расположенная над разделительной тарелкой зона диспергации битума связана с буферной емкостью второй ступени возвратной линией подачи потока, причем как реактор окисления первой ступени, так и реактор окисления второй ступени окисления битума снабжены группами насадок и тарелок, выполненными с возможностью формирования ламинарно-пленочного режима окисления и размещенными в средней и нижней частях реактор окисления, между которыми установлена разделительная тарелка, а каждая линия рецикла на орошение верхней части как реактора окисления, так и реактора окисления второй ступени окисления битума подсоединена к кубовой части соответствующего реактора, при этом буферная емкость и буферная емкость второй ступени окисления снабжены соответственно патрубком подвода активатора окисления и патрубком подвода стабилизатора окисления.

Заявленный двухстадийный способ получения битума, который может быть осуществлен с использованием предлагаемой установки, позволяет значительно расширить диапазон применяемого сырья и использовать не только тяжелые нефтяные остатки традиционных нефтей, но и сырье непосредственно из тяжелых нефтяных остатков сверхвязких нефтей (СВН), а также их смесей.

На первой стадии решается вопрос повышения реакционной способности используемого сырья с последующим его окислением в ламинарно-пленочном режиме до получения исходных параметров вторичного сырья по высокотемпературным показателям.

На второй стадии за счет доформирования ГХС (группового химического состава) вторичного сырья путем введения в скомпаундированное сырье стабилизирующего компонента решается вопрос формирования в битуме низкотемпературных характеристик, а последующее окисление полученного сырья в ламинарно-пленочном режиме гарантирует получение товарного дорожного битума в соответствии с ГОСТ.

В представляемой технологии был использован ряд технических решений, способствующих получению высококачественной продукции:

- Применен метод раздельного технологического воздействия на составляющие ГХС сырья для битума, что позволяет получать конечный битум с регулируемыми качественными характеристиками.

- Применена технология ламинарно-пленочного окисления тяжелых фракций СВН, которая приводит к увеличению скорости процесса окисления в 3-5 раз (одно из основных условий при применении технологий окисления).

- Разработана и имеет практическое применение оригинальная конструкция реактора по переработке сырья СВН.

Технология способна уменьшить энергоемкость производства и ремонтопригодна.

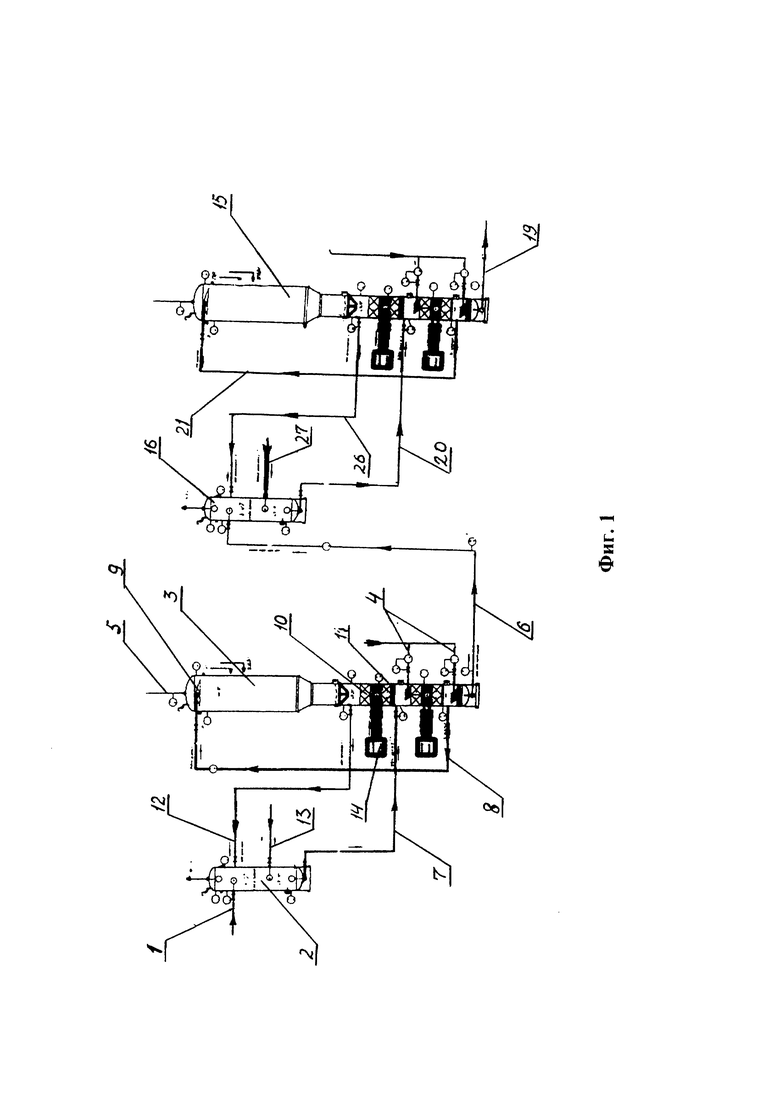

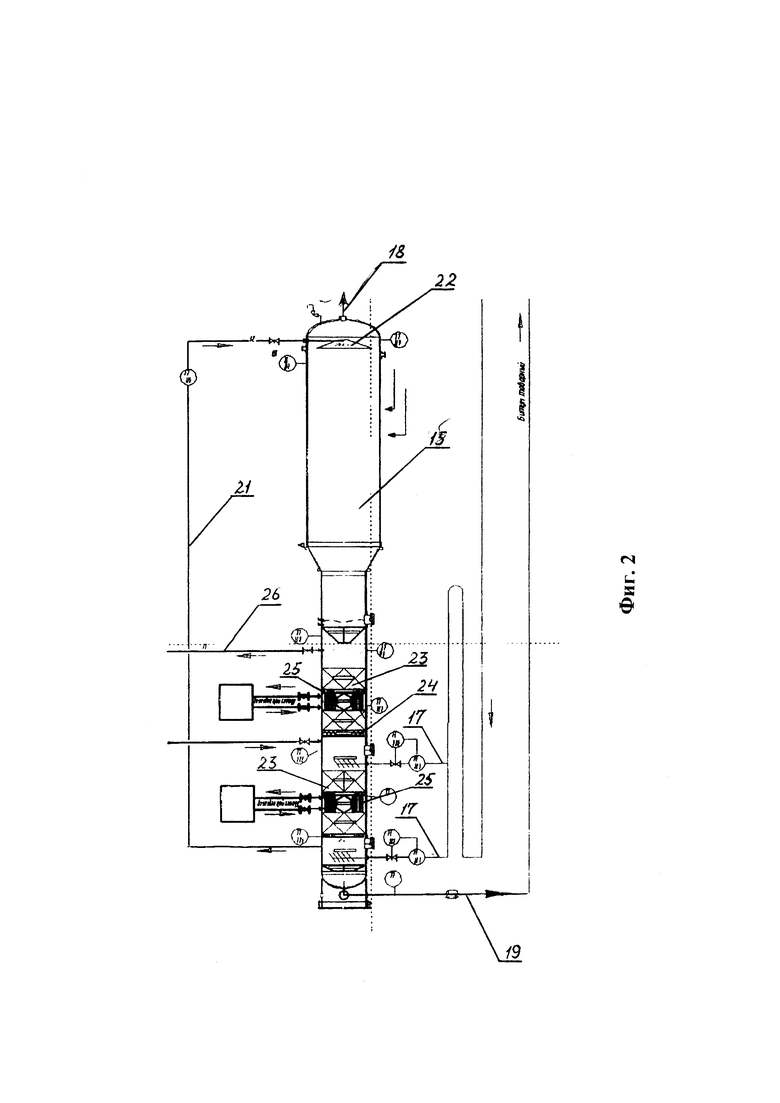

На фиг. 1 представлена блок-схема предлагаемой установки для получения битума; на фиг. 2 - реактор окисления колонного типа второй ступени окисления предлагаемой установки (конструкции реакторов окисления для обеих ступеней аналогичны).

Установка для осуществления способа получения битума по п. 1 содержит приемную емкость нефтяного сырья (не показана, известна из прототипа), соединенную через нагревательное устройство (не показано, известно из прототипа) с вакуумной колонной (не показана, известна из прототипа), один выход (не показан, известен из прототипа) которой по линии отвода отходящих газов соединен с системой обработки отходящих газов (не показана, известна из прототипа), а другой - по линии 1 отвода сырья из вакуумной колонны соединен через буферную емкость 2 с насадочно-тарельчатым реактором 3 окисления колонного типа. Реактор 3 окисления снабжен патрубками 4 подвода воздуха, патрубком 5 отвода отходящих газов в систему обработки отходящих газов, патрубком 6 отвода окисленной тяжелой фракции, патрубком 7 подвода сырья от буферной емкости 2, линией 8 рецикла на орошение верхней части реактора 3 окисления через распылитель 9, подсоединенной к кубовой части реактора 3 окисления. При этом реактор 3 окисления снабжен группами 10 насадок и тарелок, выполненными с возможностью формирования ламинарно-пленочного окисления, и размещенными в средней и нижней частях реактора окисления, между которыми установлена разделительная тарелка 11, а расположенная над разделительной тарелкой 11 зона диспергации битума связана с буферной емкостью 2 возвратной линией 12 подачи потока. Буферная емкость 2 также снабжена патрубком 13 подвода активатора окисления. Конструктивно разделительная тарелка 11 представляет собой сдвоенную ситчатую тарелку, с разнесенными по вертикали ситчатыми плоскостями (верхнюю и нижнюю), в диаметре равными сечению реактора окисления внутри между ними по всей высоте секционно-поделенную. Каждая внутренняя секция разделительной тарелки при этом заполнена элементами определенной формы с развитой поверхностью или иными их заменяющими элементами, способными свободно, под действием потоков жидкости и газов, перемещаться по вертикали (вверх и вниз) от нижней к верхней плоскости, с возможностью возврата их в исходное положение на нижней части сдвоенной тарелки равномерным слоем без образования эффекта их скучивания. Разделительная (плавающая) тарелка 11 может быть выполнена в виде решетчато-клапанной тарелки, конструкция которой известна, например, из патента РФ №2509592. Группы 10 насадок и тарелок представляют собой пакетную конструкцию, имеющую как минимум два конструктивно различающихся насадочных слоя, преобразующих внутриреакторное турбулентное течение жидкости в ламинарное с дальнейшим изменением ламинарного истечения в пленочное по мере продвижения жидких нефтепродуктов по высоте реактора вниз. Формирование ламинарного течения жидкости может быть осуществлено при помощи любой известной насадки в колоннах, когда критерий Re соответствует ламинарному течению жидкости. Пленкообразователи, насадки, тарелки для образования пленочного режима течения жидкости могут быть выполнены, например, аналогично техническому решению по патенту RU №2510287 или устройствам аналогичного назначения, представленные по классам МПК B01D 3/28/, B01D 1/22, F28D 3/04.

Между группами 10 насадок и тарелок размещены группы 14 витых вертикально сориентированных теплообменников, в силу своей конструкции сохраняющих ламинарно-пленочный режим работы реактора 3, или выносных теплообменных аппаратов, и тех и других предназначенных для термостабилизации потоков тяжелых нефтепродуктов. Установка дополнительно содержит насадочно-тарельчатый реактор 15 окисления колонного типа второй ступени окисления битума, соединенный на входе через буферную емкость 16 второй ступени окисления с реактором 3 окисления. При этом реактор 15 окисления второй ступени окисления битума (см. фиг. 2) имеет конструкцию, аналогичную конструкции реактора 3 окисления, и снабжен патрубками 17 подвода воздуха, патрубком 18 отвода отходящих газов в систему обработки отходящих газов, патрубком 19 отвода готового битума в емкость целевого продукта (не показана), патрубком 20 подвода потока от буферной емкости 16 второй ступени окисления битума, линией 21 рецикла на орошение верхней части реактора 15 окисления через распылитель 22, подсоединенной к кубовой части реактора 15 окисления. Реактор 15 окисления второй ступени окисления битума снабжен группами 23 насадок и тарелок, выполненными с возможностью формирования ламинарно-пленочного режима окисления, и размещенными в средней и нижней частях реактора 15 окисления, между которыми установлена разделительная (плавающая) тарелка 24 (аналогично реактору 3). Между группами 23 насадок и тарелок размещены группы 25 витых вертикально сориентированных теплообменников, или выносных теплообменников, предназначенных для термостабилизации потоков тяжелых нефтепродуктов и, в силу своей конструкции сохраняющих ламинарно-пленочный режим работы реактора 15. Расположенная над разделительной тарелкой 24 зона диспергации битума связана с буферной емкостью 16 второй ступени возвратной линией 26 подачи потока. Буферная емкость 16 второй ступени снабжена патрубком 27 подвода стабилизатора окисления.

Предлагаемый способ получения битума осуществляется с использованием предлагаемой установки следующим образом.

Подготовка сырья первой ступени окисления:

Нефтяное сырье подвергают вакуумной перегонке в вакуумной колонне при остаточном давлении верха колонны 10-30 мм рт.ст. с получением расширенного спектра сырья тяжелых нефтяных фракций с Ткк=410-445°С.

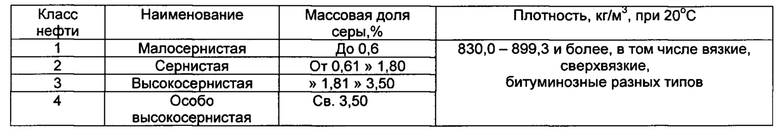

Состав нефтяного сырья приведен в таблице 1.

Таблица 1

Отфракционированное с определенным групповым химическим составом нефтяное сырье из вакуумной колонны по линии 1 отвода сырья из вакуумной колонны подается в верхнюю часть буферной емкости 2 (первой ступени) окисления. Одновременно с сырьем из вакуумной колонны в верхнюю часть буферной емкости 2 по возвратной линией 12 подачи потока подают диспергированный окисленный битум в качестве стабилизирующей добавки в объеме до 30%, а через патрубок 13 подвода активатора окисления - жидкий активатор в количестве до 10% мас. и более.

При этом в буферной емкости 2 осуществляется насыщение активатором сырья для битума, который подается через патрубок 13 подвода активатора окисления. Ввод активатора в количестве 4% мас. и более приводит к ослаблению связи между отдельными слоями асфальтеновых образований в тяжелом нефтяном сырье, ослаблению сил взаимодействия между ядром и сольватной оболочкой, разрушению наиболее крупных асфальтеновых ассоциатов.

В качестве активатора используют органические соединения, молекулы которых содержат одну или несколько функциональных карбоксильных групп -СООН, связанных с углеводородным радикалом.

Использование в качестве активатора соединений карбоновой кислоты в количестве до 10% мас. повышает эффективность и скорость окисления сырья за счет интенсификации взаимодействия встречных потоков сырья и кислорода воздуха в пленке, при этом снижается молекулярная масса асфальтенов, что переводит асфальтеновую систему в целом в мелкодисперсное состояние с приданием дорожному битуму требуемых характеристик.

Подготовленная сырьевая смесь естественным образом смешивается в течение не менее 60 мин при температуре смеси не ниже 170°С.

Окисление, первая ступень

Подготовленную сырьевую смесь из буферной емкости 2 (первой ступени) по патрубку 7 подвода сырья от буферной емкости подают в реактор 3 окисления под разделительную (плавающую) тарелку 11, которая разделяет реактор 3 на зону диспергирования (расположенную над разделительной тарелкой 11) и зону основного окисления (расположенную под разделительная тарелкой 11).

Одновременно с сырьем из зоны диспергации реактора 3 окисления (первой ступени) сверху по линии 8 рецикла на орошение верхней части реактора 3 окисления через распылитель 9 и затем через разделительную тарелку 11 дозированно подают окисленный битум в объеме до 30% от количества сырья, поступающего в реактор, где окончательно завершается процесс формирования группового химического состава сырья.

В то же время по патрубкам 4 подвода воздуха через встроенные распределительные устройства - маточники, расположенные в средней и нижней части реактора, для окисления сырья подают воздушную массу в количестве до 160 м3/т сырья.

Окисление в реакторе первой ступени двухзонное - в зоне диспергирования и в зоне основного окисления - ведут в ламинарно-пленочном режиме при температуре Т=170-250°С с получением мелкодисперсного битума.

Над разделительной тарелкой 11 находится зона получения диспергированного битума.

Основная функция зоны диспергирования - получение мелкодисперсного состава асфальтеновой части битума, образуемого в этой зоне в результате растворения в битуме конденсата асфальтогеновых кислот и легких масляных фракций, полученных в результате конденсации части паров абсорбционных газов реакции окисления тяжелых нефтяных остатков во флегмовой части реактора.

Мелкодисперсный битум используют в качестве добавки к исходному сырью в буферной емкости и непосредственно к сырьевой смеси в зоне получения битума реактора окисления.

Под разделительной тарелкой 11 находится зона получения битума первой ступени.

Основная функция зоны получения битума первой ступени - получение мелкодисперсного товарного битума, образуемого за счет ускоренного окисления компаундированного сырья, поступающего из буферной емкости.

Разделительная (плавающая) тарелка 11 обеспечивает между зоной получения диспергированного битума и зоной получения битума первой ступени автоматическое

распределение (перемещение) жидких и газовых потоков по всему поперечному сечению реактора 3 окисления в оптимальных соотношениях, формируя окончательный состав сырья непосредственно в верхней части зоны получения товарного битума - в зоне окисления, а также обеспечивает поддержание градиента температур между зонами в зависимости от режима работы и нагрузки реактора, в результате чего повышается эффективность процесса окисления нефтяного сырья.

В реакторе 3 окисления в группах 10 насадок и тарелок имеет место преобразование внутриреакторного турбулентного течения жидкости в ламинарное с дальнейшим изменением ламинарного истечения жидкости в пленочное по мере продвижения жидких нефтепродуктов по высоте реактора в низ. При этом каждая насадка представляет собой единую пакетную конструкцию, имеющую как минимум два конструктивно различающихся насадочных слоя, исполняющие вышеуказанные функции по преобразованию истечения потоков жидких нефтепродуктов в реакторе.

В сочетании с группами 14 витых вертикально сориентированных или выносных теплообменников, расположенных между пакетами насадок, предназначенных для термостабилизации потоков тяжелых нефтепродуктов и в силу своей конструкции сохраняющих ламинарно-пленочный режим работы реактора, а также за счет введения в процесс окисления тяжелых нефтяных остатков карбоновой кислоты обеспечиваются высокие эффективность и скорость окисления сырья, а также интенсификация взаимодействия встречных потоков сырья и кислорода воздуха в пленке. При этом снижается молекулярная масса асфальтенов, что переводит асфальтеновую систему в целом в мелкодисперсное состояние с приданием дорожному битуму требуемых характеристик.

Подготовка сырья второй ступени окисления:

Полученный мелкодисперсный битум из реактора окисления 3 первой ступени по патрубку 6 отвода окисленной тяжелой фракции подают в верхнюю часть буферной емкости 16 второй ступени. Одновременно в буферную емкость 16 подают битумный компаунд, поступающий из зоны диспергации реактора 15 окисления второй ступени в объеме до 30% и по патрубку 27 - стабилизатор окисления в количестве до 20% мас.

В качестве стабилизатора окисления используют трансформаторный дистиллят - легкую масляную фракцию с Ткип.=350-445°С.

Использование в качестве стабилизатора трансформаторного дистиллята (легкая масляная фракция) в количестве до 20% мас. приводит к ослаблению связи между отдельными слоями асфальтеновых образований в тяжелом нефтяном сырье,

ослаблению сил взаимодействия между ядром и сольватной оболочкой, разрушению наиболее крупных асфальтеновых ассоциатов, а также к насыщению парафинонафтеновой части углеводородов и восстановлению группового углеводородного баланса.

Подготовленная смесь естественным образом смешивается в течение не менее 60 мин при температуре смеси выше 170°С.

Окисление, вторая ступень

Полученную в буферной емкости 16 второй ступени окисления смесь подают в среднюю часть реактора 15 окисления второй ступени под разделительную тарелку 24, которая разделяет реактор на зону диспергирования (расположенную над разделительной тарелкой 24) и зону основного окисления (расположенной под разделительной тарелкой 24).

Одновременно с сырьем из зоны диспергации реактора 15 окисления (второй ступени) сверху по линии 21 рецикла на орошение верхней части реактора 15 окисления через распылитель 22 и затем через разделительную тарелку 24 дозированно подают окисленный битум в объеме до 30% от количества сырья.

В то же время по патрубкам 17 подвода воздуха через встроенные распределительные устройства - маточники, расположенные в средней и нижней части реактора 15, для окисления сырья подают воздушную массу в количестве до 160 м3/т сырья. Окисление ведут в ламинарно-пленочном режиме при температуре Т=170-214°С с получением товарного битума.

Полученный битум поступает в нижнюю (кубовую) часть реактора 15, откуда его отводят по патрубку 19 отвода готового битума в емкость целевого продукта (не показана).

Так как конструкции реактора 15 окисления второй ступени и реактора 3 окисления (первой ступени) аналогичны, то и высокоэффективные процессы, протекающие в них, также будут аналогичны, и не описаны подробно в отношении функционирования реактора 15 окисления.

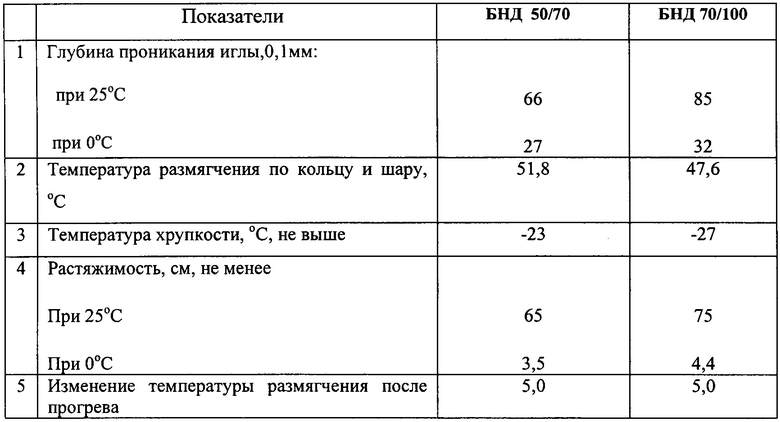

Показатели качества полученного битума различных марок приведены в таблице 2.

Таблица 2

Как следует из представленных данных, полученный битум имеет высокие стабильные качественные характеристики.

Предлагаемый способ получения битума, включающий две ступени окисления, при использовании предлагаемой установки позволяет использовать сырье не только из тяжелых нефтяных остатков традиционных нефтей, но и сырье непосредственно из СВН, а также их смесей, сформировать необходимый фракционный и групповой химический состав сырья для битума и получить мелкодисперсный битум, а также повысить эффективность процесса окисления и стабилизировать качественные характеристики получаемого битума.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ОЛИГОМЕРНОГО НАНОСТРУКТУРИРОВАННОГО БИТУМА | 2013 |

|

RU2509797C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИСУЛЬФИДНОГО БИТУМА | 2015 |

|

RU2586559C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ОЛИГОМЕРНО-СЕРНИСТОГО БИТУМА | 2013 |

|

RU2530127C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРНОГО БИТУМА | 2013 |

|

RU2509796C1 |

| УСТРОЙСТВО ДЛЯ ФРАКЦИОНИРОВАНИЯ ТЯЖЕЛЫХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ | 2013 |

|

RU2510286C1 |

| СДВОЕННАЯ РЕШЕТЧАТО-КЛАПАННАЯ ТАРЕЛКА ДЛЯ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО ОЛИГОМЕРНОГО БИТУМА | 2013 |

|

RU2509592C1 |

| ПЛАСТИФИКАТОР ДЛЯ БИТУМА | 2013 |

|

RU2510409C1 |

| ПЛЕНКООБРАЗОВАТЕЛЬ ТРУБЧАТОЙ НАСАДКИ ПЛЕНОЧНОГО АППАРАТА | 2013 |

|

RU2510287C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО БИТУМА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2182922C1 |

| СПОСОБ СЕПАРАЦИИ ГАЗОВ ОКИСЛЕНИЯ ПРИ ПРОИЗВОДСТВЕ БИТУМОВ | 2015 |

|

RU2584209C1 |

Изобретение относится к области нефтепереработки, в частности к способу получения битума и установке для его осуществления. Для получения битума осуществляют подготовку сырья путем вакуумной перегонки при остаточном давлении верха колонны 10-30 мм рт.ст. с получением расширенного спектра сырья тяжелых нефтяных фракций с Ткк=410-445°C, полученную тяжелую фракцию подают в буферную емкость, смешивают ее с битумным компаундом в объеме до 30%, поступающим из зоны диспергации реактора окисления, и активатором окисления. Полученную смесь подают в среднюю часть реактора окисления под разделительную тарелку в зону окисления, куда из зоны диспергации, расположенной над разделительной тарелкой, одновременно с сырьем подают окисленный битум в объеме до 30%, одновременно в среднюю часть и нижнюю часть реактора окисления подают воздушную массу в объеме 25-160 м3/т сырья, при этом окисление ведут в ламинарно-пленочном режиме при температуре 170-250°С с получением мелкодисперного битума, полученный мелкодисперный битум из реактора окисления подают в буферную емкость второй ступени и смешивают его с битумным компаундом, поступающим из зоны диспергации реактора окисления второй ступени, в объеме до 30%, и стабилизатором окисления. Полученную смесь из буферной емкости второй ступени подают в среднюю часть реактора окисления второй ступени под разделительную тарелку в зону окисления, куда из зоны диспергации, расположенной над разделительной тарелкой, одновременно с сырьем подают окисленный битум в объеме до 30%, одновременно в среднюю часть и нижнюю часть реактора окисления подают воздушную массу в объеме 25-160 м3/т сырья, при этом окисление ведут в ламинарно-пленочном режиме при температуре 170-214°С, полученный битум отводят из нижней части реактора окисления второй ступени в качестве товарного битума. Способ осуществляют с использованием предлагаемой установки, что позволяет использовать сырье не только из тяжелых нефтяных остатков традиционных нефтей, но и сырье непосредственно из сверхвязких нефтей, а также их смесей, сформировать необходимый фракционный и групповой химический состав сырья для битума и получить мелкодисперсный битум, а также повысить эффективность процесса окисления и стабилизировать качественные характеристики получаемого битума. 2 н. и 3 з.п. ф-лы, 2 ил., 2 табл.

1. Способ получения битума, в котором осуществляют подготовку сырья путем вакуумной перегонки, полученную тяжелую фракцию подают в буферную емкость, смешивают ее с битумным компаундом, поступающим из зоны диспергации окислительного реактора, полученную смесь подают в среднюю часть реактора окисления под разделительную тарелку в зону окисления, куда из зоны диспергации, расположенной над разделительной тарелкой, одновременно с сырьем подают снизу реактора окисления окисленный битум, одновременно в среднюю часть и нижнюю часть реактора окисления подают воздушную массу, осуществляют окисление полученного сырья в реакторе окисления с отводом полученного битума из нижней части реактора окисления, отличающийся тем, что подготовку сырья путем вакуумной перегонки осуществляют в вакуумной колонне при остаточном давлении верха колонны 10-30 мм рт.ст. с получением сырья тяжелых нефтяных фракций с Ткк=410-445°C, полученную тяжелую фракцию подают в буферную емкость, смешивают ее с битумным компаундом в объеме до 30%, поступающим из зоны диспергации реактора окисления, и активатором окисления, полученную смесь подают в среднюю часть реактора окисления под разделительную тарелку в зону окисления, куда из зоны диспергации, расположенной над разделительной тарелкой, одновременно с сырьем подают окисленный битум в объеме 30%, одновременно в среднюю часть и нижнюю часть реактора окисления подают воздушную массу в количестве 25-160 м3/т сырья, при этом окисление ведут в ламинарно-пленочном режиме при температуре 170-250°C с получением мелкодисперсного битума, полученный мелкодисперсный битум из реактора окисления первой ступени подают в буферную емкость второй ступени и смешивают его с битумным компаундом, поступающим из зоны диспергации окислительного реактора второй ступени, в объеме до 30%, и стабилизатором окисления, полученную смесь из буферной емкости второй ступени подают в среднюю часть реактора окисления второй ступени под разделительную тарелку в зону окисления, куда из зоны диспергации, расположенной над разделительной тарелкой, одновременно с сырьем подают окисленный битум в объеме до 30%, одновременно в среднюю часть и нижнюю часть реактора окисления подают воздушную массу в количестве 25-160 м3/т сырья, при этом окисление ведут в ламинарно-пленочном режиме при температуре 170-214°C, полученный битум отводят из нижней части реактора окисления второй ступени в качестве товарного битума.

2. Способ по п.1, отличающийся тем, что в качестве активатора окисления используют органические соединения, содержащие одну или несколько карбоксильных групп -СООН, связанных с углеводородным радикалом, в количестве до 10 мас.%.

3. Способ по п.1, отличающийся тем, что в качестве стабилизатора окисления используют трансформаторный дистиллят - легкую масляную фракцию в количестве до 20 мас.%.

4. Установка для осуществления способа получения битума по п.1, содержащая приемную емкость нефтяного сырья, соединенную через нагревательное устройство с вакуумной колонной, один выход которой по линии отвода отходящих газов соединен с системой обработки отходящих газов, а другой - по линии отвода сырья соединен через буферную емкость с насадочно-тарельчатым реактором окисления колонного типа, снабженным патрубками подвода воздуха, патрубком отвода отходящих газов в систему обработки отходящих газов, патрубком отвода окисленной тяжелой фракции, патрубком подвода сырья от буферной емкости, линией рецикла на орошение верхней части реактора окисления через распылитель, при этом реактор окисления снабжен группами насадок и тарелок, выполненными с возможностью пленочного окисления, и размещенными в средней и нижней частях реактора окисления, между которыми установлена разделительная тарелка, а расположенная над разделительной тарелкой зона диспергации битума связана с буферной емкостью возвратной линией подачи потока, отличающаяся тем, что дополнительно содержит насадочно-тарельчатый реактор окисления колонного типа второй ступени окисления битума, соединенный на входе через буферную емкость второй ступени окисления с реактором окисления, при этом реактор окисления второй ступени окисления битума снабжен патрубками подвода воздуха, патрубком отвода отходящих газов в систему обработки отходящих газов, патрубком отвода готового битума в емкость целевого продукта, патрубком подвода потока от буферной емкости второй ступени окисления битума, линией рецикла на орошение верхней части реактора окисления через распылитель, а расположенная над разделительной тарелкой зона диспергации битума связана с буферной емкостью второй ступени возвратной линией подачи потока, причем как реактор окисления, так и реактор окисления второй ступени окисления битума снабжены группами насадок и тарелок, выполненными с возможностью формирования ламинарно-пленочного режима окисления и размещенными в средней и нижней частях реактора окисления, между которыми установлена разделительная тарелка, а каждая линия рецикла на орошение верхней части как реактора окисления, так и реактора окисления второй ступени окисления битума подсоединена к кубовой части соответствующего реактора, при этом буферная емкость и буферная емкость второй ступени окисления снабжены соответственно патрубком подвода активатора окисления и патрубком подвода стабилизатора окисления.

5. Установка по п.4 для осуществления способа получения битума по п.1, отличающаяся тем, что разделительная тарелка выполнена в виде решетчато-клапанной тарелки.

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРНОГО БИТУМА | 2013 |

|

RU2509796C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ОЛИГОМЕРНОГО НАНОСТРУКТУРИРОВАННОГО БИТУМА | 2013 |

|

RU2509797C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ОЛИГОМЕРНО-СЕРНИСТОГО БИТУМА | 2013 |

|

RU2530127C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИСУЛЬФИДНОГО БИТУМА | 2015 |

|

RU2586559C1 |

| CN 102464989 A1, 23.05.2012 | |||

| WO 2004061053 A1, 22.07.2004. | |||

Авторы

Даты

2018-01-22—Публикация

2017-02-09—Подача