Изобретение относится к аппаратурному оформлению тепломассообменных процессов в системе газ (пар) - жидкость, а именно к устройству пленочных тепломассобменных аппаратов, и может быть использовано в различных установках нефтеперерабатывающей промышленности, в частности, для переработки тяжелых нефтяных остатков, например, мазута, а также химической и других отраслях промышленности.

Известен пленкообразователь трубчатой насадки пленочного аппарата, установленный в верхней части труб, расположенных в верхней и нижней трубных решетках, выполненный в виде лопастного завихрителя (см. патент РФ №10107 на полезную модель, МПК B01D 1/22, 1999). К недостаткам известного устройства можно отнести недостаточную эффективность проведения тепломассобменных процессов, обусловленную неравномерным по периметру трубы распределением жидкости из-за струйного течения жидкости после ребер пленкообразователя.

Наиболее близким по технической сущности к предлагаемой является пленкообразователь трубчатой насадки пленочного аппарата, установленный в верхней части труб, расположенных в верхней и нижней трубных решетках, выполненный в виде огибающего торец трубы вкладыша, проходное сечение которого по длине трубы увеличивается книзу (см. кн. Конструирование и расчет элементов колонных аппаратов. Пенза, 2003, с.8, рис.2.2, б, копия прилагается). К недостаткам известного устройства также можно отнести недостаточную эффективность проведения тепломассобменных процессов, обусловленную неравномерным по периметру трубы распределением жидкости из-за возможного струйного течения жидкости после пленкообразователя.

Предлагаемое изобретение направлено на решение задачи, состоящей в повышении эффективности проведения тепломассобменных процессов за счет равномерного и стабильного по периметру трубы распределения жидкости.

Данная задача решается тем, что в пленкообразователе трубчатой насадки пленочного аппарата, установленном в верхней части труб, расположенных в верхней и нижней трубных решетках, выполненном в виде огибающего торец трубы вкладыша, проходное сечение которого по длине трубы увеличивается книзу, на входе вкладыша пленкообразователя соосно с ним и с зазором относительно трубной решетки и верхней части вкладыша установлен охватывающий верхнюю часть вкладыша колпачок, в верхней части которого на его боковой поверхности выполнены отверстия, а на верхней части вкладыша выполнено не менее двух кольцевых впадин.

При этом предпочтительно, чтобы углубление периферийной впадины имело округлую форму, а углубления остальных впадин было выполнено в виде двух сопряженных под углом относительно друг друга поверхностей.

Установка на входе вкладыша пленкообразователя соосно с ним и с зазором относительно трубной решетки и верхней части вкладыша охватывающего верхнюю часть вкладыша колпачка обеспечивает последовательное перетекание обрабатываемой жидкости с трубной решетки в зазор между колпачком и вкладышем и затем на вход вкладыша, при котором происходит равномерное перераспределение жидкости по окружности на входе во вкладыш со сглаживанием турбулентных пульсаций потока, что в дальнейшем позволяет получить равномерное по периметру трубы пленочное течение.

Выполнение в верхней части колпачка на его боковой поверхности отверстий позволяет отвести восходящий поток пара через эти отверстия без барботажа в зазоре между трубной решеткой и колпачком, что также способствует получению равномерного по периметру трубы пленочного течения, а также препятствует попаданию жидкости с трубной решетки непосредственно в полость трубы, минуя пленкообразователь.

Выполнение на верхней части вкладыша не менее двух кольцевых впадин, которые фактически выполняют роль демпфера для потока жидкости, обеспечивает дальнейшее после протекания через зазор между колпачком и вкладышем сглаживание турбулентных пульсаций потока и равномерное перераспределение жидкости по окружности на входе в трубу за счет торможения с последующим накапливанием жидкости в этих впадинах вкладыша, что в дальнейшем позволяет получить равномерное по периметру трубы пленочное течение.

Выполнение углубления периферийной впадины округлой формы, а углублений остальных впадин в виде двух сопряженных под углом относительно друг друга поверхностей, как показали наши экспериментальные исследования, наиболее целесообразно для формирования пленочного режима течения жидкости, так как в периферийной впадине в основном только сглаживаются максимальные по интенсивности турбулентные пульсации и происходит перераспределение жидкости по окружности, а непосредственно на формирование самого пленочного режима эта впадина существенно не влияет. Последующие же впадины уже формируют равномерное пленочное течение жидкости по вкладышу и затем на самой трубе.

Учитывая изложенное, описанные выше признаки обеспечивают повышение эффективности проведения тепломассобменных процессов за счет равномерного и стабильного по периметру трубы распределения жидкости.

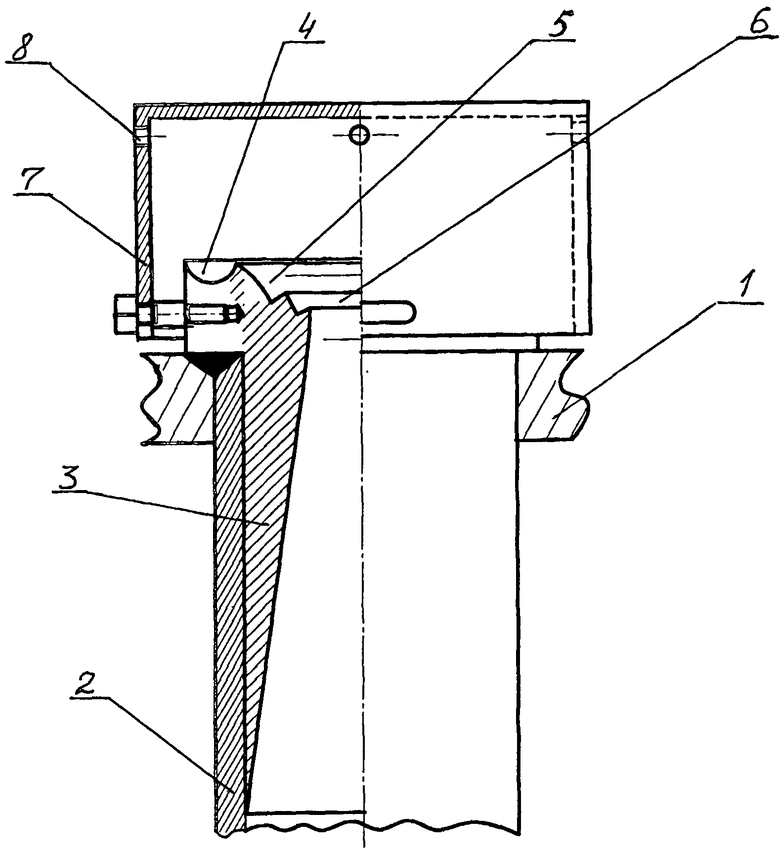

На чертеже представлен предлагаемый пленкообразователь трубчатой насадки пленочного аппарата.

Пленкообразователь установливается в трубчатой насадке пленочного аппарата, которая содержит нижнюю трубную решетку (не показана) и верхнюю трубную решетку 1, в которых расположены трубы 2, верхние части которых снабжены пленкообразователями обрабатываемой жидкости, выполненные в виде огибающего торец трубы вкладыша 3, проходное сечение которого по длине трубы увеличивается книзу. На верхней части вкладыша 3 выполнены не менее двух кольцевых впадин (показано три впадины), причем углубление периферийной впадины 4 имеет округлую форму, а углубления остальных впадин 5, 6 выполнено в виде двух сопряженных под углом относительно друг друга поверхностей. На входе вкладыша 3 пленкообразователя соосно с ним и с зазором относительно трубной решетки 1 и верхней части вкладыша 3 установлен охватывающий верхнюю часть вкладыша колпачок 7, в верхней части которого на его боковой поверхности выполнены отверстия 8, а на верхней части вкладыша выполнено не менее двух кольцевых впадин.

Предлагаемый пленкообразователь трубчатой насадки пленочного аппарата работает следующим образом.

Обрабатываемая жидкость, например мазут, подается на верхнюю трубную решетку 1, а греющая среда протекает между верхней и нижней трубными решетками, обтекая снаружи трубы 2. Обрабатываемая жидкость с верхней трубной решетки 1 поступает через зазор между нижним торцом колпачка 7 и верхней трубной решеткой 1 в зазор между внутренней боковой поверхностью колпачка 7 и вкладышем 3 на вход вкладыша 3. При этом происходит равномерное перераспределение жидкости по окружности на входе во вкладыш 3 со сглаживанием турбулентных пульсаций потока. Затем поток обрабатываемой жидкости последовательно поступает в периферийную впадину 4 вкладыша, в которой основном сглаживаются максимальные по интенсивности турбулентные пульсации и происходит дальнейшее более равномерное перераспределение жидкости по окружности, и затем в остальные впадины 5, 6, в которых происходит дальнейшее сглаживание турбулентных пульсаций и формирование на входе в трубу 2 равномерной и стабильной пленки жидкости.

Стекая по стенкам труб 2 низкокипящая часть обрабатываемой жидкости под воздействием греющей среды испаряется, пар поднимается по трубам 2 и через отверстия 8 в боковой поверхности колпачка 7 отводится из трубчатой насадки, а остатки обрабатываемой жидкости отводятся снизу труб 2.

Предлагаемый пленкоообразователь трубчатой насадки пленочного аппарата обеспечивает высокую эффективность проведения тепломассобменных процессов за счет равномерного и стабильного по периметру трубы распределения жидкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФРАКЦИОНИРОВАНИЯ ТЯЖЕЛЫХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ | 2013 |

|

RU2510286C1 |

| СДВОЕННАЯ РЕШЕТЧАТО-КЛАПАННАЯ ТАРЕЛКА ДЛЯ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО ОЛИГОМЕРНОГО БИТУМА | 2013 |

|

RU2509592C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ОЛИГОМЕРНОГО НАНОСТРУКТУРИРОВАННОГО БИТУМА | 2013 |

|

RU2509797C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ОЛИГОМЕРНО-СЕРНИСТОГО БИТУМА | 2013 |

|

RU2530127C1 |

| Способ получения битума и установка для его осуществления | 2017 |

|

RU2641761C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРНОГО БИТУМА | 2013 |

|

RU2509796C1 |

| ПЛЕНКООБРАЗОВАТЕЛЬ ВЫПАРНОГО АППАРАТА | 2016 |

|

RU2618875C1 |

| ПЛАСТИФИКАТОР ДЛЯ БИТУМА | 2013 |

|

RU2510409C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИСУЛЬФИДНОГО БИТУМА | 2015 |

|

RU2586559C1 |

| Выпарной пленочный аппарат | 1985 |

|

SU1428398A1 |

Изобретение относится к аппаратурному оформлению тепломассообменных процессов в системе газ (пар) - жидкость, а именно к устройству пленочных тепломассобменных аппаратов, и может быть использовано в различных установках нефтеперерабатывающей промышленности, в частности, для переработки тяжелых нефтяных остатков, например мазута, а также химической и других отраслях промышленности. Пленкообразователь трубчатой насадки пленочного аппарата, установленный в верхней части труб, расположенных в верхней и нижней трубных решетках, выполнен в виде огибающего торец трубы вкладыша, проходное сечение которого по длине трубы увеличивается книзу. На входе вкладыша пленкообразователя соосно с ним и с зазором относительно трубной решетки и верхней части вкладыша установлен охватывающий верхнюю часть вкладыша колпачок, в верхней части которого на его боковой поверхности выполнены отверстия, а на верхней части вкладыша выполнено не менее двух кольцевых впадин. Технический результат: повышение эффективности проведения тепломассобменных процессов за счет равномерного и стабильного по периметру трубы распределения жидкости. 1 з.п. ф-лы, 1 ил.

1. Пленкообразователь трубчатой насадки пленочного аппарата, установленный в верхней части труб, расположенных в верхней и нижней трубных решетках, выполненный в виде огибающего торец трубы вкладыша, проходное сечение которого по длине трубы увеличивается книзу, отличающийся тем, что на входе вкладыша пленкообразователя соосно с ним и с зазором относительно трубной решетки и верхней части вкладыша установлен охватывающий верхнюю часть вкладыша колпачок, в верхней части которого на его боковой поверхности выполнены отверстия, а на верхней части вкладыша выполнено не менее двух кольцевых впадин.

2. Пленкообразователь трубчатой насадки пленочного аппарата по п.1, отличающийся тем, что углубление периферийной впадины имеет округлую форму, а углубления остальных впадин выполнено в виде двух сопряженных под углом относительно друг друга поверхностей.

| Конструирование и расчет элементов колонных аппаратов | |||

| Учебное пособие | |||

| - Пенза, 2003, с.7-8 | |||

| Пленочный выпарной аппарат | 1979 |

|

SU965439A1 |

| Выпарной пленочный аппарат | 1985 |

|

SU1428398A1 |

| Пленочный выпарной аппарат | 1990 |

|

SU1790965A1 |

| JP 60054702 A, 29.03.1985 | |||

| US 4094734 A, 13.06.1978 | |||

| DE 3419172 C1, 05.09.1985. | |||

Авторы

Даты

2014-03-27—Публикация

2013-05-31—Подача