Настоящее изобретение относится к каталитическим монолитам, содержащим катализаторы окисления, к выхлопным системам для двигателей внутреннего сгорания, предпочтительно двигателей с автовоспламенением (компрессионным воспламенением), к транспортным средствам, содержащим двигатели внутреннего сгорания и такие выхлопные системы, к способам очистки выхлопных газов двигателей внутреннего сгорания и к способам получения каталитических монолитов.

Двигатели внутреннего сгорания являются потенциальным источником загрязняющих веществ. Во всем мире, включая Евросоюз и США, вводятся все более строгие экологические нормативы для снижения эмиссии загрязняющих веществ в атмосферу из различных источников, в частности от двигателей внутреннего сгорания (ДВС). Предложен ряд решений проблемы снижения выбросов ДВС.

Существует четыре основных класса загрязняющих веществ, содержание которых должно быть снижено в выхлопных газах двигателя: монооксид углерода (СО), несгоревшие углеводороды (HC), оксиды азота (NOx) и твердые частицы (PM), часто содержащие угольную сажу. Законодательные стандарты на допустимую эмиссию загрязняющих веществ в выхлопных газах транспортных средств постепенно становятся более жесткими. Поэтому существует потребность в разработке усовершенствованных катализаторов, которые способны удовлетворять этим стандартам и которые являются малозатратными.

В выхлопных системах часто используется ряд отдельных каталитических компонентов для снижения содержания загрязняющих веществ. Каждый компонент может снижать содержание загрязняющего вещества непосредственно, некоторые компоненты образуют продукты, которые могут образовывать реагенты для последующих компонентов (ниже по потоку).

Так, например, находящийся выше по потоку компонент может включать поток через сотовый монолитный носитель, покрытый катализатором окисления; и находящийся ниже по потоку компонент может включать поток через сотовый монолитный носитель, покрытый SCR-катализатором.

В GB-А-2481057 описан способ обработки оксида азота, твердых частиц или и того и другого с использованием катализатора, содержащего оксид марганца и по меньшей мере один металл платиновой группы.

Для двигателей с автовоспламенением, таких как дизельные двигатели, одним часто используемым каталитическим компонентом является катализированный сажевый фильтр (CSF). CSF обычно катализирует окисление (1) HC в углекислый газ (CO2) и воду (H2O), (2) монооксида углерода (СО) в углекислый газ (CO2), и (3) окисление PM (особенно угольной сажи), отфильтрованных из выхлопного газа.

Более важными реакциями окисления угольной сажи, которые могут происходить на CSF, является окисление в кислороде:

O2+2C → 2CO (1), или

O2+C → CO2 (2);

и, что важно, окисление в диоксиде азота:

NO2+C → NO+CO (3)

Диоксид азота для реакции (3) может быть получен из выхлопных газов двигателя и низкокислородных оксидов азота (включая монооксид азота), окисляющихся или на дизельном катализаторе окисления (DOC) выше по потоку, или на катализаторе окисления на CSF.

В WO-A-2014/080202 описан катализированный сажевый фильтр для очистки выхлопных газов двигателя с автовоспламенением, а в WO-A-2014/080200 описаны выхлопные системы для двигателей с автовоспламенением. В этих документах раскрывается использование компонентов металлов платиновой группы, материала носителя, содержащего модифицированный оксид алюминия, включающий гетероатом и щелочноземельный металлический компонент.

Считается, что оксид азота оказывает как кратковременное, так и долговременное влияние на здоровье. Он влияет на функцию легких, и под его воздействием усиливается реакция на аллергены у сенсибилизированных индивидуумов.

В US-A-2003/125202 описан катализатор для снижения количества NOx в обедненных выхлопных газах из двигателей внутреннего сгорания, работающих на бедной смеси, содержащий оксид алюминия, оксид магния, металл платиновой группы и по меньшей мере один материал-накопитель оксидов азота. В US-A-2003/125202 существенно, чтобы оксид магния и оксид алюминия образовывали гомогенный смешанный оксид, в котором ионы магния занимают положение в решетке ионов алюминия, так что рентгеновскую структуру материала нельзя отличить от рентгеновской структуры чистого оксида алюминия.

В US-A-2012/055141 описан катализатор для очистки выхлопных газов, в частности очистки выхлопных газов, содержащих оксиды азота, содержащий проточный носитель (т.е. по существу нефильтрующий носитель) и покрытие катализатора из двух или более слоев с Pt или Pd в каждом слое, и материалы мелкозернистого носителя, один или более материалов-накопителей кислорода и один или более материалов-накопителей оксидов азота.

Разработаны способы активного и пассивного селективного каталитического восстановления (SCR), направленные на снижение в целом выбросов NOx путем превращения NOx в азот и воду.

В активном SCR используется восстановитель (например, азотсодержащий восстановитель, такой как аммиак или мочевина), который добавляется в поток выхлопных газов и адсорбируется на катализаторе. Как правило, азотсодержащий восстановитель превращается в аммиак, и в присутствии SCR-катализатора происходит ряд реакций, в результате которых NOx превращается в элементарный азот и воду.

При пассивном SCR не требуется отдельной системы для добавления восстановителя в поток отработавшего газа, и может использоваться катализатор-ловушка обедненных NOx (LNT) и находящийся ниже по потоку катализатор селективного каталитического восстановления. Когда выхлопной газ образуется в обедненных условиях (при низком отношении топливо/кислород), NOx адсорбируются на LNT. LNT регенерируют с помощью периодического контакта с обогащенными (высокое отношение топливо/кислород) выхлопными газами (образованными под контролем систем управления двигателем). Такое обогащение стимулирует десорбцию поглощенного NOx и восстановление NOx на катализаторе восстановления, присутствующем в LNT. Обогащенные выхлопные газы также образуют аммиак (NН3) из NOx, который может адсорбироваться на расположенном ниже по потоку катализаторе SCR и оказывается доступным для восстановления NOx, который проскакивает мимо LNT в условиях обедненных выхлопных газов. Эффективность SCR-катализатора зависит от отношения NO2/NOx, причем более быстрая реакция стимулируется смесью 50:50 NO2:NO и температурой.

Температура выхлопных газов двигателей с автовоспламенением, таких как дизельные двигатели (в частности для дизельных транспортных средств легкого типа), относительно низка (например, до примерно 400°C при обычных условиях эксплуатации). Кроме того, температуры, которые необходимы для работы систем очистки выхлопных газов дизельных двигателей (особенно для двигателей легкого типа), снижаются по мере изменения целевых показателей CO2 для транспортных средств. Поэтому необходимо, чтобы системы очистки выхлопных газов образовывали NO2 при более низких температурах, чтобы обеспечить подходящее отношение NO2/NOx для находящихся ниже по потоку SCR-катализаторов. Кроме того, в CSF важно, чтобы концентрация NO2 была подходящей для эффективного окисления PM. В связи с этим, существует потребность в катализаторах окисления с более низкими рабочими температурами, особенно более низкими рабочими температурами для окисления NO.

Цель настоящего изобретения состоит в том, чтобы предложить усовершенствованные катализаторы окисления, особенно, но не исключительно, для катализированных сажевых фильтров.

В связи с этим, настоящее изобретение предлагает в первом аспекте катализированный сажевый фильтр, содержащий катализатор окисления для окисления NO в NO2 и/или окисления CO в CO2, и/или HC в CO2 и H2O, расположенный на фильтрующем монолитном носителе с проточными стенками, причем катализатор окисления содержит компонент - металл платиновой группы и предварительно прокаленный материал носителя, содержащий смешанный оксид металлов магния-алюминия, имеющий содержание магния 15% масс. или менее, в расчете на Mg.

Для целей возможной выделенной заявки на патент заявители предлагают альтернативную формулировку первого аспекта изобретения следующим образом.

Дизельный катализатор окисления, включающий катализатор окисления для окисления NO в NO2 и/или окисления CO в CO2, и/или HC в CO2 и H2O, расположенный на проточном сотовом монолитном носителе, причем катализатор окисления содержит компонент - металл платиновой группы и предварительно прокаленный материал носителя, содержащий смешанный оксид металлов магния-алюминия, имеющий содержание магния 15% масс. или менее, в расчете на Mg. Все остальные признаки зависимых пунктов формулы изобретения и соответствующее описание, приводимое здесь в связи с катализированным сажевым фильтром первого аспекта, в равной степени применимы к дизельному катализатору окисления первого аспекта.

Предпочтительно, прокаленный материал носителя (в частности, смешанный оксид металлов магния-алюминия) имеет удельную поверхность (определенную по физической адсорбции азота при 77 K (-196°C)), равную 250 м2/г или менее, более предпочтительно удельную поверхность 225 м2/г или менее, и наиболее предпочтительно удельную поверхность 220 м2/г или менее. Предпочтительные диапазоны удельной поверхности, определенной по физической адсорбции азота при 77 K (-196°C), для прокаленного материала носителя (в частности, смешанного оксида металлов магния-алюминия) составляют от 10 м2/г до 250 м2/г, предпочтительно от 10 м2/г до 225 м2/г, более предпочтительно от 10 м2/г до 220 м2/г, и наиболее предпочтительно от 10 м2/г до 215 м2/г.

Прокаленный материал носителя (в частности, смешанный оксид металлов магния-алюминия) очень неожиданно показал большие преимущества при обработке (например, лучшее смачивание и смешивание в водном покрытии из пористого оксида). Ранее предполагалось, что более высокая удельная поверхность (выше примерно 250 м2/г) для материала носителя будет более предпочтительной благодаря каталитическому характеру области применения.

Также удивительным и существенным преимуществом является то, что материал носителя в соответствии с изобретением обеспечивает значительно более низкую рабочую температуру окисления, особенно окисления NO в NO2 и/или CO в CO2, и/или HC в CO2 и H2O. Поэтому предпочтительно катализатор предназначен для окисления NO в NO2 и/или окисления CO в CO2, и/или HC в CO2 и H2O.

Предпочтительно, носитель изготовлен или состоит из керамического материала, например, кордиерита (2MgO⋅2Al2O3·5SiO2), карбида кремния (SiC) или металла, например, сплава Fe-Cr-Al, сплава Ni-Cr-Al или сплава нержавеющей стали.

Предпочтительно, смешанный оксид металлов магния-алюминия имеет содержание магния, в расчете на Mg, от 0,1% масс. до 15% масс. Mg, предпочтительно 0,1% масс. до 12% масс. Mg, более предпочтительно от 0,1% масс. до 10% масс. Mg, еще более предпочтительно от 0,1% масс. до 9% масс. Mg, еще более предпочтительно от 1% масс. до 7% масс. Mg, наиболее предпочтительно от 1% масс. до 5% масс. Mg.

Прокаленный материал носителя обычно прокаливают при температуре 700°С или выше, предпочтительно 750°С или выше, более предпочтительно 775°С или выше, и наиболее предпочтительно 800°С или выше.

Предпочтительно, чтобы прокаленный материал носителя, содержащий смешанный оксид металлов магния-алюминия, содержал обедненную магнием шпинель.

Стехиометрическая, природная или синтетическая магниево-алюминиевая шпинель имеет формулу MgAl2O4, что соответствует содержанию Mg, в расчете на Mg, 16,9% масс. (и что соответствует в расчете на MgO в смешанном оксиде магния/оксиде алюминия MgO/Al2O3 до 28% масс.). Известно использование смешанного оксида магния/оксида алюминия в качестве носителей в некоторых каталитических системах. Однако ранее считалось, что оксид магния и оксид алюминия образуют гомогенный смешанный оксид, в котором ионы магния занимают положение в решетке ионов алюминия, так что рентгеновскую структуру материала нельзя отличить от рентгеновской структуры чистого оксида алюминия (см., например, обсуждавшийся выше US-A-2003/125202).

В отличие от предположения в известном уровне техники, в данном изобретении было доказано, что смешанный оксид металлов магния-алюминия, имеющий структуру обедненной магнием шпинели, неожиданно демонстрирует значительное улучшение в окислении NO, особенно путем увеличения отношения NO2/NO при сравнительно более низкой температуре. Это является существенным преимуществом, поскольку позволяет эффективно использовать такие катализаторы при более низкой температуре, тем более, что температуры, при которых должны работать системы очистки выхлопных газов дизельных двигателей легкого типа, становятся более низкими. Данное решение дает возможность образования такого же количества NO2 при более низкой температуре и, следовательно, создает более подходящее отношение NO2/NOx для необязательных SCR-катализаторов ниже по потоку. Это значительно повышает общую эффективность восстановления NOx в более широком диапазоне температур, чем доступно в настоящее время. Дополнительно или в качестве альтернативы, это может обеспечивать ту же самую эффективность окисления NO при более низком содержании PGM. Прокаливание материала носителя, содержащего смешанный оксид металлов магния-алюминия, неожиданно способствует образованию структуры обедненной магнием шпинели.

Предпочтительно, чтобы материал носителя не содержал значительных количеств марганца. Также предпочтительно, чтобы материал носителя не содержал значительных количеств лантана. Предпочтительно, чтобы материал носителя по существу не содержал Mn и/или по существу не содержал La. Под существенным отсутствием Mn или La имеется в виду, что материал носителя содержит 0,1% масс. или менее, предпочтительно 0,05% масс. или менее.

Материал носителя предпочтительно представляет собой материал носителя в виде частиц. Материал носителя может иметь размер частиц d90 20 мкм или ниже (как определено традиционными способами лазерной дифракции). Распределение частиц по размеру материала носителя, как правило, выбирают таким образом, чтобы способствовать адгезии к подложке. Подходящий размер частиц может быть получен путем размалывания.

Монолитный носитель включает монолитный носитель с проточными стенками. Монолитные носители с проточными стенками изготовлены из керамики с более высокой и более точно регулируемой пористостью, чем, например, проточные монолиты, и смежные каналы в фильтрах с проточными стенками закупорены поочередно на каждом конце, поэтому газ вынужден протекать через пористые стенки, которые действуют как фильтрующая среда. Монолитный носитель с проточными стенками обычно имеет впускной конец, выпускной конец, при этом длина в осевом правлении продолжается между впускным концом и выпускным концом, и множество каналов, образованных внутренними стенками носителя с проточными стенками. Каналы фильтра с проточными стенками поочередно блокированы или с впускного, или с выпускного конца, в результате чего каналы включают впускные каналы, имеющие открытый впускной конец и закрытый выпускной конец, и выпускные каналы, имеющие закрытый впускной конец и открытый выпускной конец. Это гарантирует, что поток выхлопных газов входит в канал из впускного конца, протекает через пористые стенки канала, и выходит из фильтра из другого канала, ведущего к выпускному концу. Твердые частицы в потоке выхлопных газов эффективно улавливаются в фильтре. Таким образом, большое преимущество использования монолитного носителя с проточными стенками заключается в том, что носитель действует как фильтрующий носитель, снижающий выбросы частиц очень эффективно.

В принципе, монолитный носитель может иметь любую форму или размер. Однако форму и размер фильтрующего носителя обычно выбирают так, чтобы оптимизировать открытость каталитически активных материалов в катализаторе воздействию выхлопных газов.

Пористость монолитного носителя с проточными стенками составляет предпочтительно 40% или более, предпочтительно 45% или более, более предпочтительно 50% или более, и наиболее предпочтительно 55% или более.

Это является преимуществом, поскольку такие относительно высокие значения пористости позволяют обеспечить хороший поток выхлопных газов через стенки каналов в монолитном носителе без неприемлемого увеличения противодавления.

Предпочтительно, поры монолитного носителя с проточными стенками имеют средний диаметр в диапазоне от 10 мкм до 25 мкм (определенный с помощью ртутной порометрии). Этот диапазон диаметров пор является предпочтительным и также подходит для покрытия из пористого оксида, посредством которого катализаторы и носители могут быть нанесены на стенки каналов, обеспечивая относительно высокую площадь поверхности для каталитической активности без неприемлемого увеличения противодавления.

Монолитный носитель с проточными стенками будет обычно включать впускные каналы у своего впускного конца и выпускные каналы у своего выпускного конца, и предпочтительно катализатор окисления наносится на или по меньшей мере в стенки впускных каналов. Как правило, в фильтрующих монолитах покрытие прилипает как в стенке, так и на стенке.

Катализатор окисления может содержать несколько слоев (например, 2, 3 или 4 слоя), нанесенных на носитель. Однако предпочтительно, чтобы катализатор окисления включал один слой, нанесенный на носитель, более предпочтительно, чтобы катализатор окисления содержал один слой на его или в его впускных каналах и/или один слой на его или в его выпускных каналах.

Катализатор окисления может быть расположен на фильтрующем монолитном носителе таким образом, что он проходит практически по всей длине, или, в качестве альтернативы, в пределах 10-90% длины в осевом направлении фильтрующего монолитного носителя.

Компонент - металл платиновой группы может содержать одно или более из платины, палладия, родия или их смесей. Однако предпочтительно компонент - металл платиновой группы содержит смесь платины и палладия, более предпочтительно с массовым отношением Pt:Pd в диапазоне от 20:1 до 2:1, предпочтительно от 15:1 до 5:1, более предпочтительно от 12:1 до 8:1.

Предпочтительно, чтобы общее содержание металла платиновой группы в катализаторе окисления находилось в диапазоне 5-50 г/фут3 (177-1766 г/м3), более предпочтительно в диапазоне в диапазоне 10-40 г/фут3 (353-1413 г/м3), еще более предпочтительно в диапазоне 12-30 г/фут3 (424-1059 г/м3), и наиболее предпочтительно в диапазоне 15-25 г/фут3 (530-883 г/м3).

Предпочтительно, плотность покрытия из пористого оксида катализатора окисления находится в диапазоне 0,1-2,0 г/дюйм3 (0,006-0,122 г/см3), более предпочтительно 0,1-1,5 г/дюйм3 (0,006-0,092 г/см3), еще более предпочтительно 0,1-1,0 г/дюйм3 (0,006-0,061 г/см3), и наиболее предпочтительно 0,1-0,8 г/дюйм3 (0,006-0,049 г/см3).

Во втором аспекте настоящее изобретение соответственно предлагает выхлопную систему для двигателя внутреннего сгорания, предпочтительно двигателя с автовоспламенением, причем выхлопная система содержит катализированный сажевый фильтр в соответствии с первым аспектом изобретения.

Выхлопная система предпочтительно также будет содержать другие катализаторы, которые могут быть расположены на фильтрующем монолитном носителе (например, на других частях фильтрующего носителя) или на отдельных и разных других монолитных носителях катализатора (предпочтительно проточных монолитных носителях).

Таким образом, катализатор окисления может находиться в зоне, расположенной на фильтрующем монолитном носителе с проточными стенками, и фильтрующий монолитный носитель с проточными стенками может содержать катализатор активного или пассивного селективного каталитического восстановления в зоне ниже по потоку от зоны окисления. В качестве альтернативы, выхлопная система может содержать катализатор активного или пассивного селективного каталитического восстановления на отдельном монолитном носителе ниже по потоку от катализированного сажевого фильтра.

Катализатор селективного каталитического восстановления может предпочтительно содержать металл, выбранный из группы, состоящей по меньшей мере из одного из Cu, Hf, La, Au, In, V, лантаноидов и переходных металлов группы VIII (например, Fe), при этом металл наносится на тугоплавкий оксид или молекулярное сито. Особенно предпочтительными металлами являются Ce, Fe и Cu и сочетания любых двух или более из них. Наиболее предпочтительно SCR-катализаторы содержат по меньшей мере одно молекулярное сито и источник меди или источник железа.

По меньшей мере одно молекулярное сито может быть алюмосиликатным цеолитом или SAPO. По меньшей мере одно молекулярное сито может быть, например, мелко-, средне- или крупнопористым молекулярным ситом. Здесь под «мелкопористым молекулярным ситом» понимаются молекулярные сита, содержащие кольца с максимальным размером 8, такие как CHA, AEI, ERI или LEV; под «среднепористым молекулярным ситом» понимается молекулярное сито, содержащее кольца с максимальным размером 10, такое как ZSM-5; и под «крупнопористым молекулярным ситом» понимается молекулярное сито, содержащее кольца с максимальным размером 12, такое как бета. Мелкопористые молекулярные сита часто являются предпочтительными для применения в SCR-катализаторах.

Предпочтительными молекулярными ситами для применения в качестве SCR-катализаторов в настоящем изобретении являются синтетические алюмосиликатные цеолитные молекулярные сита, выбираемые из группы, состоящей из AEI, ZSM-5, ZSM-20, ERI, включая ZSM-34, морденита, ферриерита, BEA, включая бета, Y, CHA, LEV, включая Nu-3, MCM-22 и EU-1, предпочтительно AEI или CHA, и имеющие отношение диоксида кремния к оксиду алюминия от примерно 10 до примерно 50, как, например, от примерно 15 до примерно 40.

Если выхлопная система дополнительно содержит участок активного SCR, предпочтительно, чтобы выхлопная система также содержала инжектор для впрыскивания азотсодержащего восстановителя в выхлопные газы перед зоной селективного каталитического восстановления.

Соответственно, инжектор азотсодержащего восстановителя может быть расположен между носителем катализированного сажевого фильтра (CSF) и носителем, содержащим катализатор селективного каталитического восстановления (SCR). Азотсодержащий восстановитель может быть, например, аммиаком или его предшественником, предпочтительно мочевиной (например, в водном растворе).

Выхлопная система предпочтительно также включает в себя зону дизельного катализатора окисления выше по потоку от фильтрующего монолитного носителя.

Предпочтительно, дизельный катализатор окисления расположен на фильтрующем монолитном носителе.

Проточный монолит обычно включает монолитный носитель с сотовой структурой (например, металлический или керамический монолит с сотовой структурой), имеющий множество каналов, проходящих через него, причем каналы открыты с обоих концов.

Выхлопная система по настоящему изобретению, таким образом, предпочтительно содержит дизельный катализатор окисления (DOC), расположенный на отдельном проточном монолитном носителе, который находится выше по потоку от монолитного носителя с проточными стенками/катализированного сажевого фильтра. Таким образом, выпуск из дизельного катализатора окисления соединен со впуском катализированного сажевого фильтра изобретения.

Особенно предпочтительная выхлопная система в соответствии с изобретением содержит DOC, катализатор окисления, нанесенный на монолитный носитель с проточными стенками/катализированный сажевый фильтр (в соответствии с первым аспектом изобретения), и катализатор селективного каталитического восстановления (SCR). Такая компоновка может быть названа DOC/CSF/SCR и может предназначаться для применения в дизельном транспортном средстве тяжелого типа или в дизельном транспортном средстве легкого типа, предпочтительно в выхлопной системе дизельного транспортного средства легкого типа.

Выхлопная система может также содержать катализатор-ловушку обедненных NOx. Катализатор окисления может находиться в зоне, расположенной на фильтрующем монолитном носителе с проточными стенками, при этом фильтрующий монолитный носитель с проточными стенками содержит катализатор-ловушку обедненных NOx в зоне ниже по потоку от зоны окисления. В качестве альтернативы, катализатор-ловушка обедненных NOx на отдельном монолитном носителе может быть расположен выше по потоку или ниже по потоку от катализированного сажевого фильтра.

В третьем аспекте настоящее изобретение соответственно предлагает транспортное средство, содержащее двигатель внутреннего сгорания, предпочтительно двигатель с автовоспламенением, и выхлопную систему в соответствии со вторым аспектом изобретения.

Двигатель с автовоспламенением может быть двигателем с автовоспламенением гомогенной смеси (HCCI) или двигателем с автовоспламенением предварительно смешанной смеси (PCCI) или может относиться к более распространенным типам двигателей с автовоспламенением со впрыскиванием во впускной канал.

Транспортное средство может представлять собой дизельное транспортное средство легкого типа (LDV), такое, как определено законодательством США или ЕС. Дизельное транспортное средство легкого типа обычно имеет массу < 2840 кг, более предпочтительно < 2610 кг.

В США дизельное транспортное средство легкого типа (LDV) относится к дизельному транспортному средству, имеющему полную массу < 8500 фунтов США (3856 кг). В Европе термин «дизельное транспортное средство легкого типа (LDV)» относится к (i) транспортным средствам для перевозки пассажиров, содержащим не более восьми сидений в дополнение к сиденью водителя и имеющим максимальную массу, не превышающую 5 т, и (ii) транспортным средствам для перевозки товаров, имеющим максимальную массу, не превышающую 12 т.

В качестве альтернативы, транспортное средство может быть транспортным средством с дизельным двигателем тяжелого типа (HDV), таким как дизельное транспортное средство, имеющее полную массу > 8500 фунтов США (3855 кг), как определено в законодательстве США.

В четвертом аспекте настоящее изобретение предлагает способ очистки выхлопных газов двигателя внутреннего сгорания, предпочтительно двигателя с автовоспламенением, причем способ включает пропускание выхлопных газов через каталитический монолит, как описано в первом аспекте. Является предпочтительным, если способ предназначен для окисления NO в NO2 и/или окисления CO в CO2, и/или HC в CO2 и H2O.

В пятом аспекте настоящее изобретение предлагает способ получения катализированного сажевого фильтра, причем способ включает в себя: обеспечение компонента прокаленного материала носителя, содержащего смешанный оксид металлов магния-алюминия, имеющий содержание магния 15% масс. или менее, в расчете на Mg, приготовление покрытия из пористого оксида, содержащего компонент - металл платиновой группы и компонент прокаленного материала носителя, и нанесение покрытия из пористого оксида на фильтрующий монолитный носитель с проточными стенками.

Как обсуждалось в связи с первым аспектом, предпочтительно материал носителя обычно прокаливают при температуре 700°С или выше, предпочтительно 750°С или выше, более предпочтительно 775°С или выше, и наиболее предпочтительно 800°С или выше.

Кроме того, как обсуждалось в связи с первым аспектом, предпочтительно, если прокаленный материал носителя (и, в частности, смешанный оксид металлов магния-алюминия) имеет удельную поверхность 250 м2/г или менее.

Общий способ получения монолитного носителя, использующий методику нанесения покрытия из пористого оксида, описан ниже. Следует понимать, что описанный ниже способ может быть изменен и все же может находиться в пределах объема изобретения.

Нанесение покрытия из пористого оксида предпочтительно осуществляют с помощью суспендирования (например, в воде) твердых частиц, образующих носитель, так, что они имеют размер частицы менее 20 мкм в среднем диаметре или выраженный в виде d90. Суспензия предпочтительно содержит 4-40% масс. твердых веществ, более предпочтительно 6-30% масс. твердых веществ. Дополнительные компоненты, такие как стабилизаторы или промоторы, также могут быть включены в суспензию в виде смеси водорастворимых или диспергируемых в воде соединений или комплексов. Затем носитель может быть покрыт один или большее число раз суспензией, в результате чего на носитель будет нанесено желаемое содержание каталитических материалов.

Металл платиновой группы может быть добавлен в монолитный носитель с нанесенным покрытием любым известным способом, включая пропитку, адсорбцию или ионный обмен соединения платины (такого как нитрат платины), но обычно добавляется в суспензию покрытия из пористого оксида в виде растворимой соли или солей металла платиновой группы.

Указанные выше и другие характеристики, признаки и преимущества настоящего изобретения станут ясны из последующего подробного описания, рассматриваемого вместе с сопровождающими чертежами и примерами, которые иллюстрируют принципы изобретения.

Ссылки по всему данному описанию на «аспект» означают, что конкретный признак, структура или характеристика, описанные в связи с аспектом, включены по меньшей мере в один аспект настоящего изобретения. Соответственно, фразы «в одном аспекте», присутствующие в различных местах данного описания, не обязательно относятся к одному и тому же аспекту, но могут относиться к различным аспектам. Кроме того, конкретные признаки, структуры или характеристики любого аспекта изобретения могут быть объединены любым подходящим образом, как будет очевидно специалисту в данной области техники из данного описания, в одном или большем числе аспектов.

В приведенном здесь описании представлены многочисленные конкретные подробности. Однако следует понимать, что изобретение может быть осуществлено без этих конкретных подробностей. В других случаях, хорошо известные способы, структуры и методы не были описаны подробно, чтобы не затруднять понимание данного описания.

Во избежание какой-либо неопределенности, полное содержание всех процитированных здесь документов известного уровня техники включено в настоящее описание посредством ссылки.

Для лучшего понимания настоящего изобретения делается ссылка на прилагаемые чертежи, на которых:

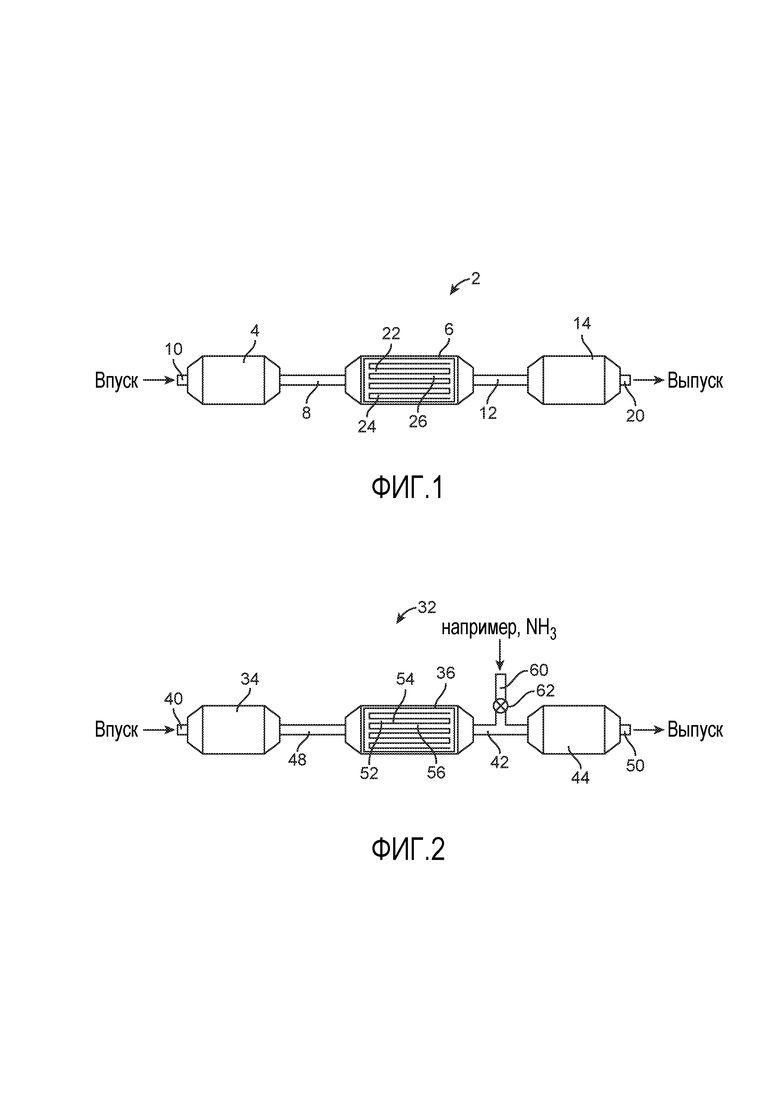

на фиг.1 схематически показана выхлопная система для (дизельного) двигателя с автовоспламенением, и

на фиг.2 схематически показана выхлопная система для (дизельного) двигателя с автовоспламенением;

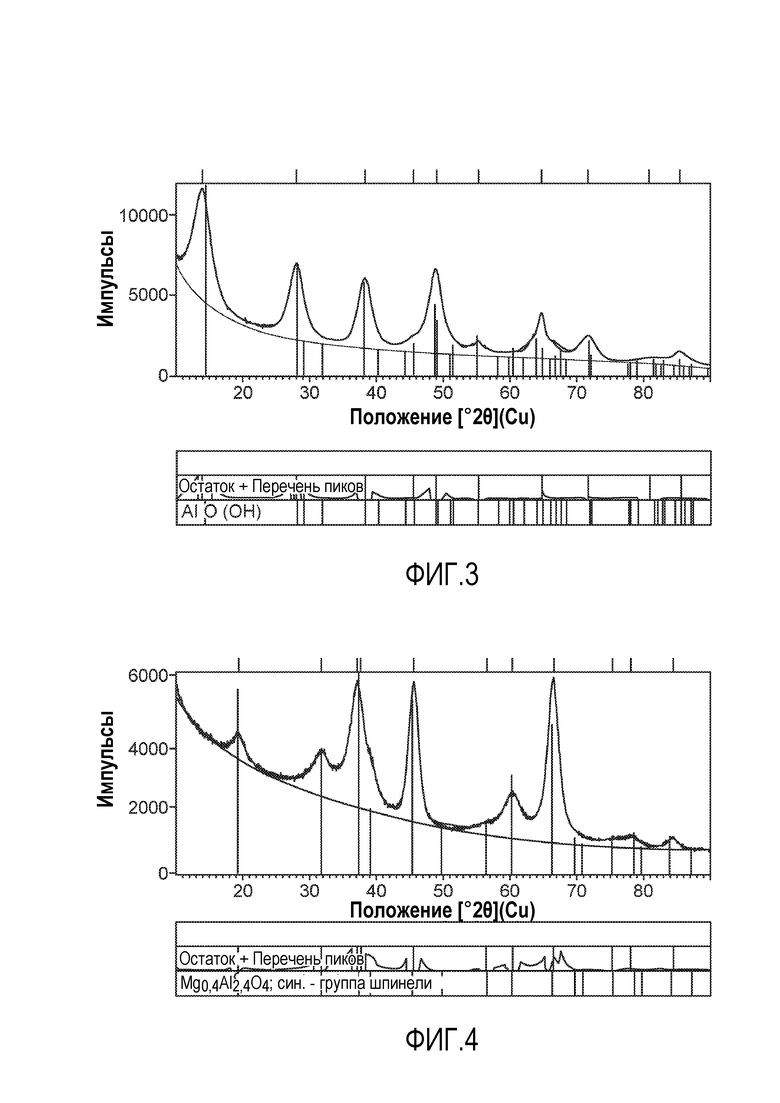

на фиг.3 представлена порошковая рентген-дифрактограмма образца оксида магния-алюминия, содержащего 3% масс. Mg в свежем состоянии, как описано в примере 2;

на фиг.4 представлена порошковая рентген-дифрактограмма образца оксида магния-алюминия, содержащего 3% масс. Mg, после прокаливания/выдерживания в печи при 810°С в течение 2 ч, как описано в примере 3;

На фиг.1 схематически показана выхлопная система 2 настоящего изобретения. Выхлопная система 2 содержит первый монолитный проточный сотовый носитель 4, покрытый дизельным катализатором окисления (DOC). Выхлопные газы из двигателя (не показаны) выше по потоку от первого монолитного носителя/DOC 4 входят в первый монолитный сотовый носитель 4 через впуск 10 и выходят из первого монолитного носителя 4 через первую трубку 8. Выхлопные газы затем поступают во второй монолитный носитель 6 перед выходом через вторую трубку 12, входящую в третий монолитный носитель 14 перед выходом через выпуск 20. Ниже по потоку от выпуска 20 могут быть другие каталитические зоны, или выхлопные газы могут выпускаться в атмосферу.

Второй монолитный носитель 6 представляет собой монолитный фильтрующий носитель с проточными стенками, имеющий сотовую структуру со многими небольшими параллельными тонкостенными каналами, проходящими в осевом направлении через носитель, причем каналы носителя с проточными стенками поочередно блокированы, что позволяет потоку выхлопных газов входить от впуска во впускной канал 22, затем протекать через пористые стенки канала, и выходить из фильтра из выпускного канала 26, ведущего к выпуску. Второй монолитный носитель 6 содержит катализатор 24 окисления, содержащий каталитическую композицию, указанную в примере 1 ниже, согласно изобретению нанесенную на стенки впускных каналов 22 второго монолитного носителя 6. Таким образом, второй монолитный носитель 6 является катализированным сажевым фильтром (CSF).

Третий монолитный носитель 14 представляет собой проточный сотовый носитель с катализатором селективного каталитического восстановления (SCR), нанесенным на стенки каналов носителя.

На фиг.2 схематично показана выхлопная система 32 настоящего изобретения. Выхлопная система 32 содержит первый проточный монолитный сотовый носитель 34, покрытый дизельным катализатором окисления (DOC). Как и на фиг.1, выхлопные газы из двигателя (не показаны) выше по потоку от первого монолитного носителя/DOC 34 входят в первый монолитный носитель 34 через впуск 40 и выходят из первого монолитного носителя 34 через первую трубку 48. Выхлопные газы затем поступают во второй монолитный носитель 36 перед выходом через вторую трубку 42, которая соединена с системой 60 впрыска азотсодержащего восстановителя, и затем в третий монолитный носитель 44, и после этого выходят через выпуск 50. Ниже по потоку от выпуска 50 могут быть другие каталитические зоны, или выхлопные газы могут выпускаться в атмосферу.

Как правило, как и на фиг.1, второй монолитный носитель 36 представляет собой фильтрующий монолитный носитель с проточными стенками, имеющий сотовую структуру со многими небольшими параллельными тонкостенными каналами, проходящими в осевом направлении через носитель, причем каналы носителя с проточными стенками поочередно блокированы, что позволяет потоку выхлопных газов входить от впуска во впускной канал 52, затем протекать через пористые стенки канала, и выходить из фильтра из другого выпускного канала 56, ведущего к выпуску. Второй монолитный носитель 36 содержит катализатор 54 окисления, содержащий каталитическую композицию, указанную в примере ниже, согласно изобретению нанесенную на стенки впускных каналов 52 второго монолитного носителя 36. Таким образом, второй монолитный носитель 36 является катализированным сажевым фильтром (CSF).

Во вторую трубку 42 входит соединение через клапан 62 с системой 60 для впрыска азотсодержащего восстановителя (например, мочевины или аммиака) в поток выхлопных газов. Третий монолитный носитель 44 представляет собой проточный сотовый носитель с SCR-катализатором (например, Fe/цеолит бета), нанесенным на стенки каналов носителя.

Изобретение далее иллюстрируется следующими примерами, которые приводятся только в качестве иллюстрации.

Сравнительный пример

Порошок из диоксида кремния-оксида алюминия суспендировали в воде и измельчали до размера d90<8 мкм. Добавляли растворимые соли платины и палладия, и суспензию перемешивали до гомогенизации. Полученное покрытие из пористого оксида наносили на фильтрующий носитель с проточными стенками из карбида кремния объемом 3,0 л с пористостью 42%, имеющий 300 ячеек на квадратный дюйм (6,5 см2), и толщину стенки 0,012 дюйма (305 мкм), используя общепринятые методики нанесения покрытия. Затем фильтр сушили и прокаливали при 500°С. Образованный в результате катализированный сажевый фильтр имел общее содержание PGM 20 г/фут3 (706 г/м3) и массовое отношение Pt:Pd 10:1. Плотность покрытия составляла 0,3 г/ дюйм3 (0,018 г/см3).

Пример 1

Порошок оксида магния-алюминия, содержащий 3% масс. магния, прокаливали при 850°С в течение 3 ч, затем суспендировали в воде и измельчали до d90<8 мкм. Добавляли растворимые соли платины и палладия, и суспензию перемешивали до гомогенизации. Полученное покрытие из пористого оксида наносили на фильтрующий носитель с проточными стенками из карбида кремния объемом 3,0 л с пористостью 42%, имеющий 300 ячеек на квадратный дюйм (6,5 см2), и толщину стенки 0,012 дюйма (305 мкм), используя общепринятые методики нанесения покрытия. Затем фильтр сушили и прокаливали при 500°С. Образованный в результате катализированный сажевый фильтр имел общее содержание PGM 20 г/фут3 (706 г/м3) и массовое отношение Pt:Pd 10:1. Плотность покрытия составляла 0,3 г/ дюйм3 (0,018 г/см3).

Характеристика материала носителя

Физическую адсорбцию азота (при -196°С) использовали для определения удельной поверхности и характеристик пор образцов материала носителя в примерах.

В таблице 2 ниже приводится площадь поверхности (N2), общий объем пор и средний диаметр пор, определенные для свежего (непрокаленного) материала носителя из порошка оксида магния-алюминия, содержащего 3% масс. магния («M3»), и для такого же материала после прокаливания при 850°C в течение 4 ч.

Рентген-дифракционный (XRD) анализ относится к методу идентификации кристаллических материалов. Рентген-дифрактограммы определяли на порошковом дифрактометре PANalytical EMPYREAN с использованием излучения Cu K-α в диапазоне 2θ примерно 10-90°. Полученные рентген-дифрактограммы анализировали путем сравнения с известными стандартами в базе данных PDF4+ Международного центра дифракционных данных.

Пример 2

Образец для проведения порошковой XRD получали, используя образец оксида магния-алюминия, содержащий 3% масс. Mg в свежем состоянии. Рентген-дифрактограмма этого образца показана на фиг.3.

Пример 3

Образец для проведения порошковой XRD получали, используя образец оксида магния-алюминия, содержащий 3% масс. Mg, после прокаливания/выдерживания в печи при 810°С в течение 2 ч. Рентген-дифрактограмма показана на фиг.4.

На фиг.3 на рентген-дифрактограмме для примера 2 видны пики, относящиеся к бемиту (AlO(OH)). Отсутствуют пики, относящиеся к материалу Mg шпинели. На фиг.4 на рентген-дифрактограмме для примера 3 видны пики, относящиеся к группе обедненной Mg шпинели Mg0,4Al2,4O4. Материал, описанный в примере 3, является, соответственно, обедненным по магнию.

Эффективность окисления

Катализатор сравнительного примера и примера 1 подвергали гидротермическому состариванию (с водой) в печи при 800°C в течение 16 ч. Их помещали в установленный на стенде 2,0 л дизельный двигатель с турбонаддувом. Каталитическую активность тестировали путем постепенного увеличения нагрузки двигателя для увеличения температуры выхлопных газов. Концентрации загрязняющих веществ в выхлопных газах измеряли в пред- и пост-катализаторе. Активность окисления для СО и НС определяли по рабочей температуре, при которой достигалась 50% конверсия (Т50).Активность окисления NO определяли как процент конверсии при 270°С. Результаты активности для сравнительного примера и примера 1 приведены в таблице 1.

Таблица 1

Результаты в таблице 1 показывают, что активность окисления NO в примере 1 выше, чем в сравнительном примере. Пример 1 включает материал носителя из оксида магния-алюминия. Структура обедненной магнием шпинели, использованной в примере 1, показывает улучшенную эффективность окисления NO. Пример 1 также имеет более низкую рабочую температуру T50 для CO и HC, чем сравнительный пример. Пример 1 включает обедненную магнием шпинель и имеет повышенную активность окисления СО и HC.

Таблица 2

(адсорбция азота)

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРЕХСЛОЙНЫЙ КАТАЛИЗАТОР-АДСОРБЕР NOx | 2018 |

|

RU2756816C2 |

| КАТАЛИЗАТОР-АДСОРБЕР NOx | 2018 |

|

RU2757287C2 |

| АДСОРБЕР-КАТАЛИЗАТОР NO | 2017 |

|

RU2759725C2 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА И СИСТЕМА ВЫПУСКА ВЫХЛОПНЫХ ГАЗОВ | 2015 |

|

RU2709543C2 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА, ИМЕЮЩИЙ ОБЛАСТЬ ЗАХВАТА ДЛЯ СЕРОСОДЕРЖАЩИХ ПРИМЕСЕЙ | 2017 |

|

RU2783210C2 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ ДЛЯ ОБРАБОТКИ ВЫХЛОПНЫХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2012 |

|

RU2623218C1 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ ДЛЯ ОБРАБОТКИ ВЫХЛОПНЫХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2012 |

|

RU2570197C1 |

| ПАССИВНЫЙ АДСОРБЕР NOx | 2018 |

|

RU2757911C2 |

| СОСТАВ ЛОВУШКИ ДЛЯ NOx | 2014 |

|

RU2674020C2 |

| ВЫХЛОПНАЯ СИСТЕМА ДЛЯ ДВИГАТЕЛЯ С ВОСПЛАМЕНЕНИЕМ ОТ СЖАТИЯ, ВКЛЮЧАЮЩАЯ ОБЛАСТЬ ЗАХВАТА ИСПАРИВШЕЙСЯ ПЛАТИНЫ | 2017 |

|

RU2754936C2 |

Изобретение относится к катализированному сажевому фильтру, содержащему катализатор окисления для окисления NO в NO2 и/или окисления CO в CO2, и/или HC в CO2 и H2O, расположенный на фильтрующем монолитом носителе с проточными стенками, причем катализатор окисления содержит компонент - металл платиновой группы и предварительно прокаленный материал носителя, содержащий смешанный оксид металлов магния-алюминия, имеющий содержание магния от 1 до 5 мас.%, в расчете на Mg. Изобретение также относится к выхлопной системе для двигателя внутреннего сгорания, к транспортному средству, к способу очистки выхлопных газов двигателя внутреннего сгорания, к способу получения каталитического монолита. Технический результат заключается в уменьшении выбросов NOx. 5 н. и 21 з.п. ф-лы, 2 табл., 3 пр., 4 ил.

1. Катализированный сажевый фильтр, содержащий катализатор окисления для окисления NO в NO2 и/или окисления CO в CO2, и/или HC в CO2 и H2O, расположенный на фильтрующем монолитом носителе с проточными стенками, причем катализатор окисления содержит:

- компонент - металл платиновой группы и

- предварительно прокаленный материал носителя, содержащий смешанный оксид металлов магния-алюминия, имеющий содержание магния от 1 до 5 мас.%, в расчете на Mg.

2. Катализированный сажевый фильтр по п.1, в котором предварительно прокаленный материал носителя имеет удельную поверхность 250 м2/г или менее.

3. Катализированный сажевый фильтр по п.1 или 2, в котором прокаленный материал носителя, содержащий смешанный оксид металлов магния-алюминия, содержит обедненную магнием шпинель.

4. Катализированный сажевый фильтр по любому из предшествующих пунктов, в котором пористость фильтрующего монолитного носителя с проточными стенками составляет 40% или более.

5. Катализированный сажевый фильтр по любому из предшествующих пунктов, в котором поры фильтрующего монолитного носителя с проточными стенками имеют средний диаметр в диапазоне 10-25 мкм.

6. Катализированный сажевый фильтр по любому из предшествующих пунктов, в котором фильтрующий монолитный носитель с проточными стенками содержит впускные каналы у своего впускного конца и выпускные каналы у своего выпускного конца, и в котором катализатор окисления расположен по меньшей мере на или в стенках впускных каналов.

7. Катализированный сажевый фильтр по любому из предшествующих пунктов, в котором катализатор окисления расположен на фильтрующем монолитном носителе с проточными стенками таким образом, что он проходит на 10-90% длины в осевом направлении фильтрующего монолитного носителя.

8. Катализированный сажевый фильтр по любому из предшествующих пунктов, в котором компонент - металл платиновой группы содержит платину, палладий, родий или смеси любых двух или более из них.

9. Катализированный сажевый фильтр по любому из предшествующих пунктов, в котором компонент - металл платиновой группы содержит смесь платины и палладия в массовом отношении Pt:Pd в диапазоне от 20:1 до 2:1.

10. Катализированный сажевый фильтр по любому из предшествующих пунктов, в котором общее содержание металла платиновой группы в катализаторе окисления находится в диапазоне 5-50 г/фут3 (177-1766 г/м3).

11. Катализированный сажевый фильтр по любому из предшествующих пунктов, в котором плотность покрытия из пористого оксида катализатора окисления находится в диапазоне 0,1-2,0 г/дюйм3 (0,006-0,122 г/см3).

12. Выхлопная система для двигателя внутреннего сгорания, где выхлопная система содержит катализированный сажевый фильтр по любому из предшествующих пунктов.

13. Выхлопная система по п.12, в которой катализатор окисления находится в зоне, расположенной на фильтрующем монолитном носителе с проточными стенками, причем фильтрующий монолитный носитель с проточными стенками содержит катализатор активного или пассивного селективного каталитического восстановления в зоне ниже по потоку от зоны окисления.

14. Выхлопная система по п.12, содержащая катализатор активного или пассивного селективного каталитического восстановления на отдельном монолитном носителе ниже по потоку от катализированного сажевого фильтра.

15. Выхлопная система по п.12, 13 или 14, в которой катализатор селективного каталитического восстановления содержит молекулярное сито и медный или железный промотор.

16. Выхлопная система по любому из пп.12-15, содержащая инжектор для впрыскивания азотсодержащего восстановителя в выхлопные газы выше по потоку от катализатора селективного каталитического восстановления.

17. Выхлопная система по любому из пп.12-16, содержащая отдельный монолитный носитель, содержащий дизельный катализатор окисления, выше по потоку от катализированного сажевого фильтра.

18. Выхлопная система по п.17, в которой дизельный катализатор окисления нанесен на проточный сотовый монолитный носитель.

19. Выхлопная система по п.12 или по любому из пп.14-18, в которой катализатор окисления находится в зоне, расположенной на фильтрующем монолитном носителе с проточными стенками, причем фильтрующий монолитный носитель с проточными стенками содержит катализатор-ловушку обедненных NOx в зоне выше по потоку или ниже по потоку от зоны окисления.

20. Выхлопная система по любому из пп.12-19, содержащая катализатор-ловушку обедненных NOx на отдельном монолитном носителе ниже по потоку от катализированного сажевого фильтра.

21. Транспортное средство, содержащее двигатель внутреннего сгорания и выхлопную систему по любому из пп.12-20.

22. Способ очистки выхлопных газов двигателя внутреннего сгорания, включающий пропускание выхлопных газов через катализированный сажевый фильтр по любому из пп.1-11.

23. Способ по п.22, где способ включает стадию окисления NO в NO2 и/или окисления CO в CO2, и/или окисления HС в СО2 и Н2О.

24. Способ получения каталитического монолита, включающий:

- обеспечение компонента предварительно прокаленного материала носителя, содержащего смешанный оксид металлов магния-алюминия, имеющий содержание магния от 1 до 5 мас.%, в расчете на Mg,

- приготовление покрытия из пористого оксида, содержащего компонент - металл платиновой группы и компонент прокаленного материала носителя, и

- нанесение покрытия из пористого оксида на монолитный носитель с проточными стенками.

25. Способ по п.24, в котором материал носителя прокаливают при температуре 800°С или выше.

26. Способ по п.24 или 25, в котором прокаленный материал носителя имеет удельную поверхность 250 м2/г или менее.

| US 20140140911 A1, 22.05.2014 | |||

| EP 1355048 A1, 22.10.2003 | |||

| КАТАЛИЗАТОР, ПРЕДНАЗНАЧЕННЫЙ ДЛЯ СНИЖЕНИЯ КОЛИЧЕСТВА ОКСИДОВ АЗОТА В ВЫХЛОПНЫХ ГАЗАХ ДВИГАТЕЛЕЙ С СЖИГАНИЕМ БЕДНОЙ ТОПЛИВНОЙ СМЕСИ | 2002 |

|

RU2292236C2 |

| УДЕРЖИВАЮЩИЕ NO МАТЕРИАЛЫ И ЛОВУШКИ, УСТОЙЧИВЫЕ К ТЕРМИЧЕСКОМУ СТАРЕНИЮ | 2009 |

|

RU2504431C2 |

Авторы

Даты

2021-07-13—Публикация

2016-10-31—Подача