Изобретение относится к области разработки способа изготовления и устройства (оснастки) для изготовления шин из полиуретана с повышенными амортизирующими свойствами, достигаемыми за счет ввода в полиуретановый массив распределенных в нем полых сферических частиц-микросфер.

В настоящее время широкое применение для различных видов колесной техники находят пневматические резиновые шины, представляющие собой упругую оболочку, предназначенную для установки на ободе колеса, и имеющие кольцеобразную полость, заполняемую воздухом или газом под давлением (ГОСТ 22374-77. Шины пневматические. Конструкция. Термины и определения).

Основной составной частью пневматической шины является покрышка - кольцеобразная полая оболочка, непосредственно воспринимающая усилия, возникающие при эксплуатации. Основой покрышки является каркас, представляющий силовую часть пневматической шины и состоящий из одного или нескольких слоев корда, закрепленных на бортовых кольцах, образующих жесткую часть покрышки пневматической шины и обеспечивающих ее крепление на ободе колеса. Для усиления прочности шины используется брекер, состоящий из слоев корда, расположенных между протектором и каркасом. Пневматические шины бывают камерные и бескамерные.

Пневматические шины обладают наилучшими амортизирующими свойствами, однако они чувствительны к порезам и проколам, предотвратить которые в цеховых и заводских условиях невозможно. Вследствие этого для транспорта, используемого в цеховых и заводских условиях, используют массивные шины (ГОСТ 28630-90. Шины массивные. Термины и определения; ГОСТ 5883-89. Шины массивные резиновые. Технические условия), представляющие собой сплошную кольцеобразную конструкцию, в которой отсутствует амортизирующая полость.

Массивные шины стойки к порезам и проколам и не требуют технического обслуживания в ходе их эксплуатации, однако они значительно хуже, чем пневматические, смягчают удары при езде по неровностям, что приводит к избыточным нагрузкам на раму транспортного средства и преждевременному выходу транспортного средства из строя. Амортизирующие свойства массивных шин могут быть повышены за счет различных конструктивных ухищрений. В частности, известна многослойная массивная шина (Безденежных Ю.Т. и др. Многослойная массивная шина. Патент РФ №2268155, кл. МПК В60С 7/10), в которой имеются протекторная, демпфирующая и посадочная части, выполненные из спирально навитых и привулканизированных друг к другу слоев резины различной толщины с различными модулями упругости. Такая шина имеет более высокие амортизирующие свойства по сравнению с гомогенной массивной шиной из резины, однако для использования в сложных условиях движения ее амортизирующие свойства недостаточны, а процесс изготовления требует наличия широкой номенклатуры марок листовой резины различной толщины с заданными модулями упругости.

Компромиссным вариантом шины для цеховых условий эксплуатации являются шины типа «гусматик» или, по другой терминологии, «суперэластик» (Савосин B.C., Бограчев М.Л. Массивные шины. М.: Химия, 1981). Они представляют собой совокупность покрышки - кольцеобразной оболочки с расположенной внутри кольцеобразной амортизирующей полостью и кольцеобразного амортизирующего элемента, расположенного в амортизирующей полости покрышки, выполненного из губчатой резины. При этом наружные размеры амортизирующего элемента и внутренние размеры амортизирующей полости совпадают. Преимуществами таких шин является то, что срок их эксплуатации порядка в 1,5-2 раза выше по сравнению с пневматическими, они стойки к порезам и проколам и практически не требуют технического обслуживания во время эксплуатации. Однако по своим демпфирующим свойствам шины «гусматик» уступают пневматическим, и их демпфирующие свойства составляют менее 80% от таких свойств пневматической шины (Компания «Булкар». Рекламные материалы. 2014).

Однако и шины типа «гусматик» не лишены ряда недостатков. Во-первых, по амортизирующим свойствам они уступают пневматическим шинам, что вызывает дополнительные механические воздействия на несущие конструктивные элементы транспортных средств. Во-вторых, такие шины не могут обеспечить движение на высоких скоростях в связи с их нагревом и перегревом, приводящим к выходу шин из строя. Перегрев связан, в частности, с тем, что поверхность амортизирующего элемента не связана с внутренней поверхностью амортизирующей полости шины, что приводит к взаимному перемещению и трению указанных поверхностей и, как следствие, к сопутствующему нагреву и абразивному износу. Кроме того, наполнитель из губчатой резины со временем теряет эластичность из-за старения резины и разрушения пор, амортизирующие свойства шины ухудшаются, а сопротивление качению возрастает.

Фирма БСК предлагает шины, в которых 100% внутренней полости резиновой пневматической шины замещено полиуретановым составом (Заливочные полиуретаны для шин вместо воздуха. Компания «БСК». Рекламные материалы. 2014). В результате получается покрышка, стойкая к проколам и порезам, но не лишенная ряда недостатков:

- недостаточная демпфирующая способность;

- абразивный износ стенок полости из-за трения на границе с полиуретановым наполнителем;

- нагрев шины при повышенной скорости движения из-за отмеченного выше трения;

- чрезмерный вес шины по сравнению с пневматической.

Возрастающие экологические требования к напольным транспортным средствам, работающим внутри помещений, обусловливают появление новых требований к шинам. Резиновые шины, изготовленные из смеси каучука и технического углерода (сажи), при высоких нагрузках интенсивно изнашиваются, а продукты истирания вместе с пылью поднимаются в воздух и попадают в организм человека. По этой причине внутри помещений недопустимо применять резиновые шины, содержащие технический углерод. Кроме того, многие вещества, входящие в рецептуру резиновых шин, являются канцерогенными. К ним, в частности, относятся активаторы и ускорители вулканизации, ароматические мягчители, мономеры каучуков, бензопирены и N-нитрозамины, которые в процессе переработки и вулканизации резины образуют с техническим углеродом токсичные и опасные для здоровья химические соединения. При эксплуатации шин эти вещества выделяются в атмосферу.

В настоящее время в мировой практике для работы в помещениях в рецептуре шин технический углерод заменяют нетоксичным оксидом кремния, но такое решение приводит к снижению ресурса шин на 10…15% за счет снижения стойкости к истиранию при одновременном увеличении стоимости производства. Оптимально требованиям к экологической безопасности отвечают массивные полиуретановые шины, представляющие собой слой полиуретана, нанесенный на металлический бандаж. Такие шины обладают в 3…5 раз более высокой стойкостью к истиранию по сравнению с резиновыми шинами с наполнителем из оксида кремния. Однако такие шины имеют низкую амортизирующую способность.

В настоящее время ни резиновые пневматические, ни массивные резиновые или полиуретановые шины для складской и погрузочно-разгрузочной техники не соответствуют совокупности предъявляемых к ним санитарно-гигиенических и эксплуатационных требований.

В значительной степени устранить недостатки как известных пневматических, так и массивных шин может описанная в (Плетников A.M., Плетников М.П. Полиуретановая пневматическая шина с губчатым наполнителем. Патент РФ на полезную модель №149363, кл. МПК В60С 7/12, В60С 7/00) полиуретановая шина с губчатым наполнителем из вспененного полиуретана, представляющая собой единый двухкомпонентный массив, сплошной снаружи и пористый внутри. Монолитность массива обеспечена путем наличия между поверхностью наполнителя и сопрягаемыми с этой поверхностью внутренними поверхностями протекторной части, боковин и наружной поверхностью армированного полиуретанового кольца, служащего для посадки шины на обод, сплошной связи, сформированной при полимеризации полиуретана. При этом несущая способность шины определяется не давлением газа в шине и ее силовым каркасом, а пенополиуретановым наполнителем, по своей несущей способности значительно превосходящим многослойный каркас. При этом в протекторной части шины можно исключить использование брекера, а в боковинах - кордной ткани, так как ячеистая структура наполнителя увеличивает живучесть шины при проколах и порезах до характеристик массивной шины. Рациональный выбор геометрии губчатого наполнителя позволяет получить амортизационные характеристики такой шины на уровне, сопоставимом с аналогичными характеристиками пневматической шины. К недостаткам шины следует отнести:

- ухудшение ее прочностных и амортизационных характеристик в процессе эксплуатации вследствие разрушения внутренних пор наполнителя вследствие усталости материала, а также при превышении допустимой нагрузки;

- неоднородность наполнителя с точки зрения размеров пор из-за разброса размеров газовыделяющих частиц в массиве полиуретана;

- сложность оснастки для изготовления такой шины, содержащей двойной комплект пресс-форм для формирования губчатого наполнителя и массива шины (Плетников A.M., Плетников М.П. Устройство для изготовления полиуретановой шины с наполнителем из вспененного полиуретана. Патент РФ на изобретение №2577271, кл. МПК В29С 39/10).

Хорошие эксплуатационные характеристики можно получить при использовании шины на основе нового класса материалов - синтактных материалов (Горев Ю.А., Ладэ О.И. Конструкционный материал на основе синтактного пенопласта, способ его получения и способ получения композиционного материала на основе указанного конструкционного материала. Патент РФ на изобретение №2489264, кл. МПК В32В 5/00, C08J 9/00, C08J 9/32). Под синтактными материалами понимаются газонаполненные полимерные материалы, которые состоят из полимерной матрицы (связующего) и распределенных в ней полых сферических элементов (наполнителя). Отечественной промышленностью выпускаются полые сферические элементы размером от 1 мкм до 20 мм с насыпной плотностью 70…500 кг/м3. Наличие в синтактном материале газообразной фракции придает ему способность к демпфированию ударных нагрузок при одновременном существенном снижении веса изделия. Процесс изготовления синтактных материалов заключается в смешивании наполнителя со связующим составом (неполимеризированный полиуретан), заполнении полученным составом подготовленной формы с последующим отверждением материала. Подобный процесс реализован при изготовлении шины из полиуретана с включением в ее состав амортизирующего вкладыша из синтактного материала, образованного массивом полиуретана с включенными в его состав полыми сферическими элементами (Плетников A.M., Плетников М.П. Полиуретановая пневматическая шина. Патент РФ на полезную модель №149363, кл. МПК В60С 7/12, В60С 7/00). Такая полиуретановая шина содержит кольцеобразную оболочку вращения с амортизирующей полостью, образованной протекторной частью, боковинами и армированным полиуретановым кольцом, связывающим опорные поверхности боковин. Амортизирующая полость содержит соединенные между собой полые сферические элементы, при этом поверхность амортизирующей полости соединена с поверхностями прилегающих к ней полых сферических элементов.

Описанная в упомянутом патенте РФ №149363 последовательность изготовления полиуретановой шины с амортизирующей полостью, заполненной полыми сферическими элементами заключается в следующем.

Первым этапом изготовления шины является изготовление элемента для заполнения амортизирующей полости. Для этого пресс-форму, имитирующую амортизирующую полость шины с заранее установленным армированным полиуретановым кольцом, заполняют полыми сферическими элементами. Следует отметить, что в качестве полых сферических элементов могут быть использованы, например, полые микросферы диаметром до 2 мм или высокопрочные полые макросферы марок ЭМС-180, ЭМС-220, ЭМС-300, ЭМС-350 диаметром от 5 до 20 мм (толщина стенок 0,3-1,5 мм), изготавливаемые Научно-производственным предприятием ЗАО «Аквасинт» им. Академика В.А. Телегина, описанные в рекламных материалах (Сферические наполнители и композиционные материалы на их основе, г. Владимир: НПП ЗАО «Аквасинт» им. Академика В.А. Телегина. 2010). Диаметр полых сферических элементов и толщина их стенок выбираются в зависимости от размеров шины, прогнозируемой нагрузки и условий эксплуатации. После этого пресс-форма смыкается и в нее под давлением подается полиуретановая масса, заполняющая пресс-форму и промежутки между полыми сферическими элементами. Температуру в пресс-форме поднимают, и происходит процесс полимеризации полиуретана. В результате изготавливается эластичный кольцеобразный наполнитель, содержащий газонаполненные полые сферические элементы и связанный с армированным полиуретановым кольцом.

Полученное изделие размещается внутри следующей пресс-формы, внутренние размеры которой соответствуют наружным размерам шины. В пресс-форму под давлением подается полиуретан. При прогреве пресс-формы происходит процесс полимеризации полиуретана и его жесткое соединение с кольцеобразным наполнителем. После снятия давления и разборки (разъединения) половин пресс-формы формируется наружная кольцеобразная оболочка вращения с входящими в ее состав покровными деталями в виде соединенных между собой протекторной части и боковин.

Описанный процесс изготовления сложен и требует специальной нестандартной оснастки, включающей в свой состав два комплекта пресс-форм. Кроме того, реализация описанного процесса не позволяет получить изделия с высокими, сравнимыми с пневматической шиной амортизирующими свойствами.

Для получения полиуретановой шины с высокими амортизирующими свойствами необходимо обеспечить максимальную концентрацию в ее амортизирующем слое газонаполненных сферических элементов. Проведенные работы по изготовлению опытных образцов шины из полиуретана с включенными в его структуру газонаполненными сферическими элементами показали, что после заполнения полости пресс-формы сферическими элементами и подачи жидкого неполимеризованного полиуретана после перемешивания компонентов происходит всплытие сферических элементов в массе полиуретана, что исключает возможность их равномерного распределения в амортизирующей полости. Кроме того, при попытке получить изделие с высокими амортизирующими свойствами за счет достижения минимальной плотности (максимальной концентрацией наполнителя) при определенной концентрации наполнителя поверхности не всех сферических элементов смачиваются неполимеризированным полиуретаном в связи с относительным уменьшением его количества и выталкиванием сферических элементов наверх. В связи с этим не все сферические элементы покрываются пленкой связующего их полиуретана и монолитность, а следовательно, и прочность конструкции нарушается. С точки зрения достижения наилучших амортизирующих свойств оптимальным является формирование амортизирующего слоя шины из упакованных с максимальной плотностью прилегающих друг к другу сферических элементов, равномерно покрытых сплошным слоем полиуретана и соединенных полимеризированным полиуретаном между собой, с незаполненными полиуретаном амортизирующими пустотами между сферическими элементами. По своим амортизирующим свойствам такая шина будет в максимальной степени соответствовать пневматической, а по стойкости к проколам - массивной шине.

В выбранном за прототип патенте (Мазур В.В., Енаев А.А. Пресс-форма для изготовления колес из полимерных композиционных материалов. Патент РФ на полезную модель №79490, кл. МПК B29D 30/00, В29С 43/34, В60В 9/00, B22D 18/00) предлагается при изготовлении полиуретановой шины неполимеризованный полиуретан при помощи червячного пресса подавать в полость расположенной горизонтально пресс-формы, а для обеспечения качества получаемой шины принудительно удалять воздух из полости пресс-формы через трубку, установленную в верхнем диске пресс-формы.

Недостатком прототипа является невозможность:

- обеспечения равномерного распределения сферических элементов в массиве шины из-за их всплытия в процессе полимеризации полиуретана;

- достижения 100% смачиваемости поверхностей сферических элементов неполимеризированным полиуретаном при высокой концентрации сферических элементов, что снижает прочность получаемых полиуретановых шин с наполнителем.

Целью разработки заявляемого способа изготовления полиуретановой шины с амортизирующим наполнителем является устранение указанного недостатка прототипа, а именно возможность изготовления высокопрочных амортизирующих полиуретановых шин с равномерным плотным распределением сферических элементов в амортизирующем слое шины с формированием монолитного массива скрепленных между собой сферических элементов с амортизирующими воздушными промежутками между ними.

Цель изобретения достигается тем, что пресс-форму устанавливают горизонтально, открывают, в полость пресс-формы засыпают полые сферические элементы, пресс-форму закрывают, герметизируют дренажное отверстие пресс-формы, под давлением подают неполимеризованный полиуретан и откачивают воздух, после частичного заполнения полости пресс-формы неполимеризованным полиуретаном пресс-форму подвергают воздействию вибраций, после окончания действия вибраций и откачки воздуха дренажное отверстие открывают, пресс-форму переводят в вертикальное положение и придают ей вращательное движение вокруг ее оси, после окончания полимеризации полиуретана пресс-форму останавливают, переводят в горизонтальное положение, в прилегающую к ободу незаполненную часть полости пресс-формы под давлением подают неполимеризованный полиуретан до заполнения полости. При этом операции установки пресс-формы в горизонтальное положение, подачи в пресс-форму неполимеризованного полиуретана и откачки воздуха из полости пресс-формы являются известными и присутствуют в описании прототипа.

При реализации заявляемого способа после частичного заполнения пресс-формы сферическими элементами и неполимеризованным полиуретаном в количествах и пропорции, обеспечивающими достаточные амортизационные свойства и необходимую прочность шины, для равномерного распределения сферических элементов в полиуретане пресс-форму подвергают вибрации, предпочтительно - трехкоординатной, осуществляя при этом отсос воздуха из пресс-формы. При этом дренажное отверстие пресс-формы, предназначенное для выхода излишков полиуретана и воздуха, перекрывают, иначе откачка воздуха из пресс-формы невозможна. Одновременное воздействие вибрации и отсос воздуха из полости пресс-формы существенно улучшают процесс перемешивания сферических элементов и неполимеризированного полиуретана, обеспечивая хорошую смачиваемость поверхности всех сферических элементов неполимеризированным полиуретаном. Время воздействия вибрации, амплитуду и частоту колебаний подбирают экспериментально. После перемешивания сферических элементов с неполимеризованным полиуретаном дренажное отверстие открывают, пресс-форму переводят в вертикальное положение и осуществляют ее вращение вокруг горизонтальной оси. При этом вследствие разности весов полиуретана и сферических элементов под действием центробежной силы происходит формирование наружного (протекторного) полиуретанового слоя, связанного с внутренним амортизирующим слоем, образованным сферическими элементами, соединенными между собой полимеризованным полиуретаном. При этом под действием центробежной силы неполимеризованный полиуретан будет удален из промежутков между сферическими элементами, что приведет к образованию дополнительных амортизирующих полостей, заполненных воздухом. После окончания процесса полимеризации полиуретана вращение пресс-формы прекращают. При этом внутренняя часть пресс-формы, прилегающая к ободу, остается незаполненной. Для ее заполнения пресс-форму переводят в горизонтальное положение и под давлением заполняют прилегающую к ободу область пресс-формы неполимеризованным полиуретаном, при этом выход воздуха и избытка полиуретана осуществляется через открытое дренажное отверстие в прилегающей к ободу области верхней крышки пресс-формы. После окончания процесса полимеризации пресс-форму открывают и извлекают готовое изделие.

Для реализации описанного способа изготовления полиуретановой шины с повышенными амортизирующими свойствами необходима разработка соответствующей оснастки.

Известна пресс-форма для изготовления колес из эластичных полимерных материалов (Мазур В.В., Енаев А.А. Пресс-форма для изготовления колес из полимерных композиционных материалов. Патент РФ на полезную модель №79490, кл. МПК B29D 30/00, В29С 43/34, В60В 9/00, B22D 18/00), выполненная разъемной и предназначенная для литья под давлением с принудительным удалением воздуха из заполняемой полиуретаном полости. При этом металлический обод колеса транспортного средства является частью литейной формы, зажимается и центрируется одновременно с фигурным кольцом между двумя дисками, образуя полость, имеющую форму изготавливаемой шины. Данная пресс-форма хорошо подходит для изготовления сплошных полиуретановых шин, но не позволяет использовать ее для реализации рассмотренного выше предлагаемого способа, т.к. предназначена для использования только в горизонтальном статическом (неподвижном) положении.

Известно выбранное за прототип устройство для изготовления полиуретановой шины с наполнителем из вспененного полиуретана (Плетников A.M., Плетников М.П. Устройство для изготовления полиуретановой шины с наполнителем из вспененного полиуретана. Патент РФ на изобретение №2577271, кл. МПК В29С 39/10), содержащее первую разъемную пресс-форму, снабженную заливочными отверстиями для подачи полиуретана и дренажными отверстиями для выхода воздуха, состоящую из двух разъемных крышек, герметично соединяемых между собой при заливке смеси. Внутренняя форма разъемных крышек в замкнутом состоянии соответствует внешней форме шины. Вторая разъемная пресс-форма меньших размеров состоит из двух разъемных крышек. Внутренняя поверхность обода выполнена по форме посадочного места для ступицы колеса, а наружная поверхность выполнена адгезионной к полиуретану и снабжена упорами для передачи тангенциальных усилий. Диаметр и форма наружной поверхности обода в местах его сопряжения с внутренними поверхностями первой и второй пресс-форм соответствуют внутреннему диаметру и форме поверхностей первой и второй пресс-форм, а его ширина является достаточной для закрытия внутренней полости первой пресс-формы. Форма внутренней поверхности малой пресс-формы соответствует форме внутренней поверхности наружного защитного слоя шины. Устройство обеспечивает возможность изготовления шины с наполнителем из вспененного полиуретана.

Описанное в прототипе устройство имеет существенный недостаток, заключающийся в том, что оно не позволяет реализовать предложенный способ изготовления полиуретановой шины с амортизирующим наполнителем. Указанный недостаток обусловлен следующими причинами:

- отсутствие возможности поворота пресс-формы в вертикальной плоскости для ее перевода из горизонтального положения в вертикальное и обратно;

- отсутствие возможности вращения пресс-формы в вертикальной плоскости;

- отсутствие вибропривода;

- отсутствие возможности принудительного отсоса воздуха в связи с отсутствием специального отверстия в прилегающей к ободу части пресс-формы и герметичных заслонок на дренажных отверстиях;

- невозможность заполнения прилегающей к ободу части пресс-формы на конечном этапе изготовления шины вследствие отсутствия дренажных отверстий в прилегающую к ободу части (исходя из построений на фиг. 1 Описания к патенту РФ на изобретение №2577271 дренажные отверстия находятся на наружной части пресс-формы, формирующей протекторную часть шины).

Указанный недостаток прототипа устраняется тем, что в дополнение к известным из прототипа наружной разъемной пресс-форме, состоящей из двух разъемных крышек, герметично соединяемых между собой при заливке смеси, и ободу, внутренняя поверхность которого выполнена по форме посадочного места для ступицы колеса, а его наружный диаметр и форма наружной поверхности соответствуют внутреннему диаметру и форме разъемных крышек, имеются ось, сопряженная с ободом и снабженная механизмом ее поворота в вертикальной плоскости из вертикального положения в горизонтальное и обратно, фиксатор сосной установки обода на оси, связанные с осью вибропривод и привод вращения, при этом в верхней крышке пресс-формы дополнительно имеется отверстие для отсоса воздуха, связанное с вакуумным насосом, а дренажное и заливочное отверстия расположены в прилегающей к ободу части верхней крышки, причем дренажное отверстие снабжено съемной герметичной пробкой.

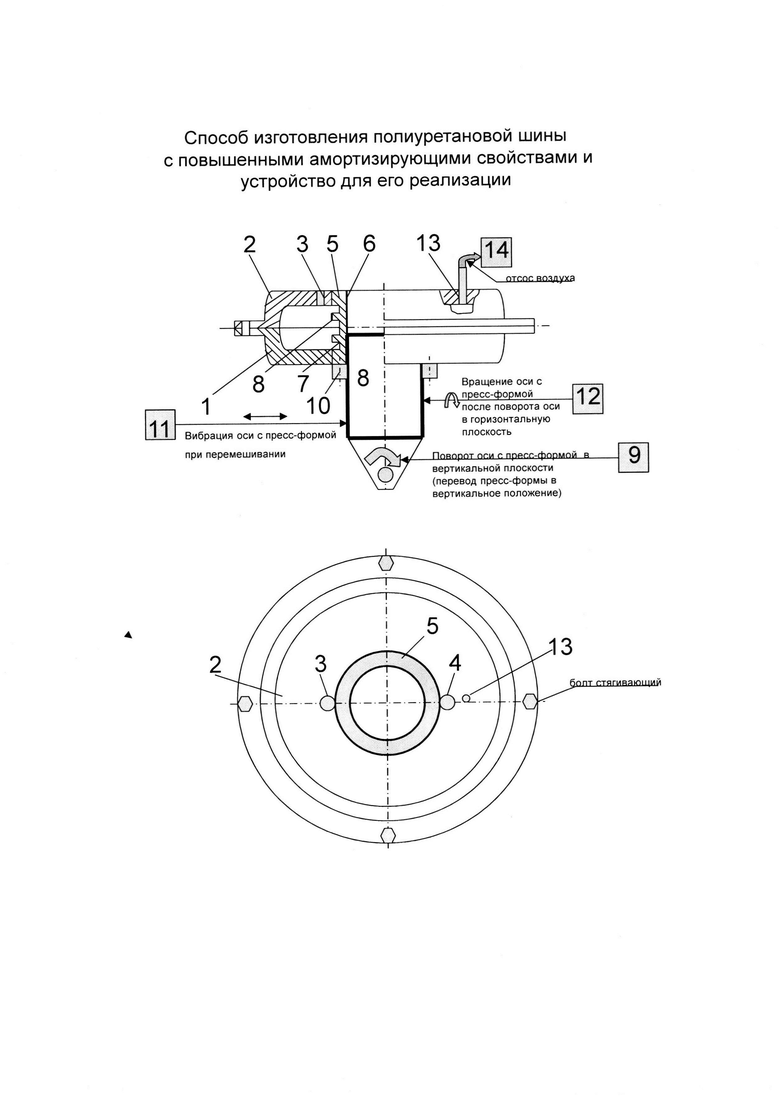

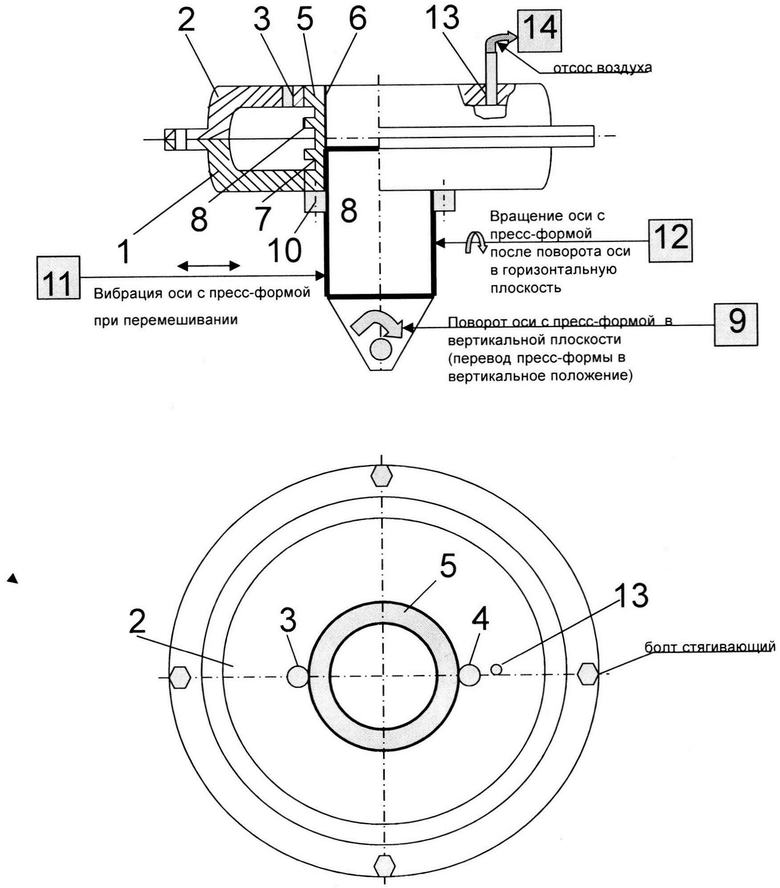

Техническая сущность предлагаемого устройства иллюстрируется чертежом.

Устройство, показанное на фигуре, содержит разъемную пресс-форму, состоящую из нижней 1 и верхней 2 крышек. Верхняя крышка 2 снабжена заливочным отверстием 3 для подачи неполимеризированного полиуретана, дренажным отверстием 4 для выхода воздуха и излишков полиуретана. При полимеризации полиуретана крышки 1 и 2 герметично стягиваются между собой, например, болтами. В замкнутом состоянии внутренняя форма разъемных крышек 1 и 2 соответствует внешней форме шины. Имеется обод 5, внутренняя поверхность 6 которого выполнена по форме посадочного места для ступицы колеса, а наружная поверхность 7 выполнена адгезионной к полиуретану и снабжена упорами 8 для передачи тангенциальных усилий, возникающих при передаче вращения с обода 5 на шину. Для обеспечения герметичности при изготовлении изделия диаметр и форма наружной поверхности 7 обода 5 в местах его сопряжения с внутренними поверхностями пресс-формы (крышек 1 и 2) соответствуют ее внутреннему диаметру и форме, а его ширина является достаточной для закрытия внутренней полости пресс-формы. Кроме того, устройство содержит:

- ось 8, сопряженную с ободом 5;

- механизм 9 поворота оси 8 с установленной на ней пресс-формой в вертикальной плоскости из вертикального положения в горизонтальное и обратно;

- фиксатор 10 соосной установки обода на оси;

- вибропривод 11, связанный с осью 8, обеспечивающий вибрацию (одностепенную или многостепенную в зависимости от регламента технологического процесса) оси 8 с установленной на ней пресс-формой;

- привод вращения 12, связанный с осью 8, обеспечивающий после перевода оси 8 в горизонтальное положение ее вращение (с установленной на ней пресс-формой) со скоростью, определяемой регламентом технологического процесса.

Исполнение верхней крышки пресс-формы имеет ряд особенностей, а именно:

- имеется отверстие 13 для отсоса воздуха, связанное с вакуумным насосом 14;

- заливочное отверстие 3 и дренажное отверстие 4 расположены в прилегающей к ободу части, причем дренажное отверстие 4 снабжено съемной герметичной пробкой (на фигуре не показано).

При реализации устройства могут быть использованы следующие технические решения.

Крышки 1, 2 и обод 5 могут быть выполнены из стали. Внутренние поверхности разъемных крышек 1 и 2 для устранения прилипания полимеризированного полиуретана могут быть покрыты технологическим антиадгезионным составом. В качестве антиадгезионного состава целесообразно использовать одну из смазок серии «Пента-120», в частности смазку марки «П-126П» производства ООО «Пента-91» (г. Москва). При выполнении обода 5 из стали его наружная поверхность выполняется шероховатой и может быть покрыта адгезионным составом для улучшения сцепления его поверхности с внутренней поверхностью полиуретановой шины. В качестве адгезионного состава целесообразно использовать следующие адгезианты - грунт АК-070, праймеры марок «Tixon», Е802, Ml00. Однако наилучшее сцепление обода 5 с внутренней поверхностью полиуретановой шины обеспечивается при изготовлении обода 6 из полиуретана высокой твердости.

Ось 8 изготавливается из стали и устанавливается в подшипниках, обеспечивающих ее вращение с необходимой скоростью, установленных в обойме. Посадочная поверхность оси 8, на которую устанавливается обод 5, должна соответствовать внутренней геометрии обода 5.

Механизм 9 поворота оси 8 в вертикальной плоскости из вертикального положения в горизонтальное и обратно может иметь произвольную конструкцию. В частности, он может представлять собой ось, на которой может поворачиваться обойма с подшипниками оси 8, при этом горизонтальное и вертикальное положение оси 8 обеспечивается упорами, а фиксация оси 8 в выбранном положении обеспечивается, например, специальными болтами.

В качестве фиксатора 10 положения обода 5 на оси 8 можно использовать штатные шпильки для крепления обода 5 на оси колеса транспортного средства. Указанные шпильки должны входить в отверстия специального фланца оси 8 и затягиваться гайками.

Вибропривод 11 может быть выполнен в виде электромагнитного вибратора или электродвигателя с эксцентриком на оси.

Привод вращения 12 может быть реализован в виде электродвигателя, связанного при помощи муфты с осью 8.

Дренажное отверстии 4 может герметизироваться резьбовой пробкой с поронитовым уплотнителем.

При реализации цели изобретения заявляемое устройство работает следующим образом. Закрепленную на оси 8 пресс-форму устанавливают горизонтально и поднимают ее верхнюю крышку 2. В нижнюю крышку 1 засыпают сферические элементы, после чего верхнюю крышку 2 герметично закрывают. Герметичность может обеспечиваться установленными по периметру стяжными болтами. Через заливочное отверстии 3 пресс-форму частично заполняют неполимеризованным полиуретаном. Для равномерного распределения сферических элементов в полиуретане пресс-форму при помощи вибропривода 11 подвергают вибрации, осуществляя при этом отсос воздуха из пресс-формы через отверстие 11 при помощи вакуумного насоса 14. При этом дренажное отверстие 4 герметизируют пробкой. Одновременное воздействие вибрации и отсос воздуха из полости пресс-формы существенно улучшают процесс перемешивания сферических элементов и неполимеризированного полиуретана, обеспечивая хорошую смачиваемость поверхности всех сферических элементов неполимеризированным полиуретаном. Длительность работы вибропривода 11, амплитуду и частоту колебаний устанавливают в соответствии с технологическим регламентом. После перемешивания сферических элементов с неполимеризованным полиуретаном дренажное отверстие 4 открывают, при помощи механизма 9 поворота оси 8 пресс-форму переводят в вертикальное положение и осуществляют ее вращение вокруг горизонтальной оси при помощи привода вращения 12. При этом вследствие разности удельных весов (плотностей) полиуретана и смеси сферических элементов с полиуретаном под действием центробежной силы происходит формирование наружного (протекторного) полиуретанового слоя, связанного с внутренним амортизирующим слоем, образованным сферическими элементами, соединенными между собой полимеризованным полиуретаном. При этом при вращении пресс-формы под действием центробежной силы неполимеризованный полиуретан будет удален из промежутков между сферическими элементами, что приведет к образованию дополнительных амортизирующих полостей, заполненных воздухом. При этом внутренняя часть пресс-формы, прилегающая к ободу 5, остается незаполненной. Для ее заполнения после полимеризации полиуретана вращение пресс-формы прекращают, при помощи механизма 9 поворота оси 8 пресс-форму переводят из вертикального положения в горизонтальное положение и под давлением через заливочное отверстие 3, расположенное в прилегающей к ободу области верхней крышки 2, заполняют прилегающую к ободу область пресс-формы неполимеризованным полиуретаном, при этом выход воздуха и избытка полиуретана осуществляется через дренажное отверстие 4 в прилегающей к ободу области верхней части пресс-формы (герметичная пробка удалена). После окончания процесса полимеризации верхнюю крышку 2 пресс-формы открывают и извлекают готовое изделие.

В соответствии с описанным выше процессом на предприятии-заявителе изготовлена опытная партия шин, испытания которых подтвердили их высокие эксплуатационные, в частности амортизирующие, характеристики в реальных условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИУРЕТАНОВОЙ ШИНЫ С НАПОЛНИТЕЛЕМ ИЗ ВСПЕНЕННОГО ПОЛИУРЕТАНА | 2014 |

|

RU2577271C1 |

| Способ изготовления литьевой формы для полиуретановой шины с внутренней амортизацией | 2019 |

|

RU2734209C1 |

| СПОСОБ АРМИРОВАНИЯ АВТОМОБИЛЬНЫХ ШИН С УПРУГИМИ СПИЦАМИ И МАТРИЦА ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЕС | 2011 |

|

RU2505398C2 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АВТОМОБИЛЬНОЙ ШИНЫ ИЗ ЭЛАСТИЧНОГО ПОЛИУРЕТАНА С УПРУГИМИ ДЕФОРМИРУЕМЫМИ СПИЦАМИ | 2009 |

|

RU2413611C1 |

| МАТРИЦА ДЛЯ ЛИТЬЯ ПОЛИУРЕТАНОВОЙ ШИНЫ | 2010 |

|

RU2452625C1 |

| СПОСОБ АРМИРОВАНИЯ АВТОМОБИЛЬНЫХ БЕЗВОЗДУШНЫХ ШИН | 2012 |

|

RU2495758C1 |

| Массивная шина для приводных колес | 2019 |

|

RU2729323C1 |

| МАТРИЦА ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЕС | 2012 |

|

RU2506169C2 |

| СПОСОБ АРМИРОВАНИЯ АВТОМОБИЛЬНЫХ БЕЗВОЗДУШНЫХ ШИН | 2012 |

|

RU2495759C1 |

| БЕЗОПАСНАЯ ШИНА КАРКАСНОГО ТИПА | 2009 |

|

RU2397878C1 |

Изобретение относится к способу и устройству для изготовления массивных полиуретановых шин с повышенными амортизирующими характеристиками. Согласно способу пресс-форму устанавливают горизонтально. В полость пресс-формы засыпают полые сферические элементы. Пресс-форму закрывают. Герметизируют дренажное отверстие пресс-формы. Под давлением подают неполимеризованный полиуретан и откачивают воздух. После частичного заполнения полости пресс-формы неполимеризованным полиуретаном пресс-форму подвергают воздействию вибраций. После прекращения вибраций, дренажное отверстие открывают, переводят пресс-форму в вертикальное положение и придают ей вращательное движение вокруг ее оси. После полимеризации полиуретана пресс-форму останавливают, возвращают ее в горизонтальное положение, в прилегающую к ободу незаполненную часть полости пресс-формы под давлением подают неполимеризованный полиуретан до заполнения полости. Изобретение обеспечивает повышение физико-механических свойств получаемых изделий. 2 н.п. ф-лы, 1 ил.

1. Способ изготовления массивных полиуретановых шин с повышенными амортизирующими характеристиками, при котором пресс-форму устанавливают горизонтально, в полость пресс-формы под давлением подают неполимеризованный полиуретан и откачивают воздух, отличающийся тем, что перед подачей неполимеризованного полиуретана пресс-форму открывают, засыпают в нее полые сферические элементы, пресс-форму закрывают, герметизируют дренажное отверстие, после частичного заполнения полости пресс-формы неполимеризованным полиуретаном из нее откачивают воздух и подвергают ее воздействию вибраций, после окончания воздействия вибрации и откачки воздуха дренажное отверстие открывают, пресс-форму переводят в вертикальное положение и придают ей вращательное движение вокруг ее оси, после полимеризации полиуретана пресс-форму останавливают, возвращают ее в горизонтальное положение, в прилегающую к ободу незаполненную часть полости пресс-формы под давлением подают неполимеризованный полиуретан до заполнения полости.

2. Устройство для изготовления полиуретановой шины с наполнителем из распределенных в массиве полиуретана полых сферических элементов, содержащее разъемную пресс-форму, снабженную заливочным отверстием для подачи полиуретана и дренажным отверстием для выхода воздуха и излишков полиуретана, состоящую из двух разъемных крышек, герметично соединяемых между собой при заливке смеси, причем внутренняя форма указанных разъемных крышек в замкнутом состоянии соответствует внешней форме шины, и обод, внутренняя поверхность которого выполнена по форме посадочного места для ступицы колеса, а наружная поверхность выполнена адгезионной к полиуретану и снабжена упорами для передачи тангенциальных усилий, при этом диаметр и форма наружной поверхности обода в местах его сопряжения с внутренними поверхностями пресс-формы соответствуют ее внутреннему диаметру и форме, а его ширина является достаточной для закрытия внутренней полости пресс-формы, отличающееся тем, что имеются ось, сопряженная с ободом и снабженная механизмом ее поворота в вертикальной плоскости из вертикального положения в горизонтальное и обратно, фиксатор соосной установки обода на оси, связанные с осью вибропривод и привод вращения, при этом в верхней крышке пресс-формы дополнительно имеется отверстие для отсоса воздуха, связанное с вакуумным насосом, а заливочное и дренажное отверстия расположены в прилегающей к ободу части верхней крышки, причем дренажное отверстие снабжено съемной герметичной пробкой.

| Безмельничная камерная топка для сжигания фрезерного торфа | 1948 |

|

SU79490A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИУРЕТАНОВОЙ ШИНЫ С НАПОЛНИТЕЛЕМ ИЗ ВСПЕНЕННОГО ПОЛИУРЕТАНА | 2014 |

|

RU2577271C1 |

| МАТРИЦА ДЛЯ ЛИТЬЯ ПОЛИУРЕТАНОВОЙ ШИНЫ | 2010 |

|

RU2452625C1 |

| JP 63260408 A, 27.10.1988. | |||

Авторы

Даты

2018-01-23—Публикация

2016-10-11—Подача