Изобретение относится к области создания устройств (оснастки) для изготовления шин из полиуретана, а более конкретно - к области устройств (пресс-форм) для изготовления полиуретановых шин с наполнителем из вспененного полиуретана.

В настоящее время самое широкое применение для различных видов колесной техники находят пневматические резиновые шины, представляющие собой упругую оболочку, предназначенную для установки на ободе колеса, и имеющие кольцеобразную полость, заполняемую воздухом или газом под давлением [1]. Основной составной частью пневматической шины является покрышка - кольцеобразная полая оболочка, непосредственно воспринимающая усилия, возникающие при эксплуатации. Основой покрышки является каркас, представляющий силовую часть пневматической шины и состоящий из одного или нескольких слоев корда, закрепленных на бортовых кольцах, образующих жесткую часть покрышки пневматической шины и обеспечивающих ее крепление на ободе колеса. Для усиления прочности шины используется брекер, состоящий из слоев корда, расположенных между протектором и каркасом. Пневматические шины бывают камерные и бескамерные.

Пневматические шины обладают хорошими амортизирующими свойствами, однако они чувствительны к порезам и проколам, предотвратить которые в цеховых и заводских условиях невозможно. Вследствие этого для транспорта, используемого в цеховых и заводских условиях, были разработаны массивные шины [2, 3], представляющие собой сплошную кольцеобразную конструкцию, в которой отсутствует амортизирующая полость.

Массивные шины стойки к порезам и проколам и не требуют технического обслуживания в ходе их эксплуатации, однако они значительно хуже, чем пневматические, смягчают удары при езде по неровностям, что приводит к избыточным нагрузкам на раму транспортного средства и преждевременному выходу транспортного средства из строя. Амортизирующие свойства массивных шин могут быть повышены за счет различных конструктивных ухищрений. В частности, известна многослойная массивная шина [4], в которой имеются протекторная, демпфирующая и посадочная части, выполненные из спирально навитых и привулканизированных друг к другу слоев резины различной толщины с различными модулями упругости. Такая шина имеет более высокие амортизирующие свойства по сравнению с гомогенной массивной шиной из резины, однако, для использования в сложных условиях движения ее амортизирующие свойства недостаточны, а процесс изготовления требует наличия широкой номенклатуры марок листовой резины различной толщины с заданными модулями упругости.

Компромиссным вариантом шины для цеховых условий эксплуатации являются шины типа «гусматик» [5] («суперэластик»). Они представляют собой совокупность покрышки - кольцеобразной оболочки с расположенной внутри кольцеобразной амортизирующей полостью и кольцеобразного амортизирующего элемента, расположенного в амортизирующей полости покрышки, выполненного из губчатой резины. При этом наружные размеры амортизирующего элемента и внутренние размеры амортизирующей полости совпадают. Преимуществами таких шин является то, что срок их эксплуатации порядка в 1,5-2 раза выше по сравнению с пневматическими, они стойки к порезам и проколам и практически не требуют технического обслуживания во время эксплуатации. Однако по своим демпфирующим свойствам шины Гусматик уступают пневматическим и их демпфирующие свойства составляют менее 80% от таких свойств пневматической шины [6].

Фирма БСК предлагает шины, в которых 100% внутренней полости резиновой пневматической шины замещено полиуретановым составом [7]. В результате получается покрышка, стойкая к проколам и порезам, но не лишенная ряда недостатков:

- недостаточная демпфирующая способность;

- абразивный износ стенок полости из-за трения на границе с полиуретановым наполнителем;

- нагрев шины при повышенной скорости движения из-за отмеченного выше трения;

- чрезмерный вес шины по сравнению с пневматической.

Однако и шины типа «гусматик» не лишены ряда недостатков. Во-первых, по амортизирующим свойствам они уступают пневматическим шинам, что вызывает дополнительные механические воздействия на несущие конструктивные элементы транспортных средств. Во-вторых, такие шины не могут обеспечить движение на высоких скоростях в связи с их нагревом и перегревом, приводящим к выходу шин из строя. Перегрев связан, в частности, с тем, что поверхность амортизирующего элемента не связана с внутренней поверхностью амортизирующей полости шины, что приводит к взаимному перемещению и трению указанных поверхностей и, как следствие, к сопутствующему нагреву и абразивному износу. Кроме того, наполнитель из губчатой резины со временем теряет эластичность из-за старения резины и разрушения пор, амортизирующие свойства шины ухудшаются, а сопротивление качению возрастает.

Возрастающие экологические требования к напольным транспортным средствам, работающим внутри помещений, обусловливают появление новых требований к шинам. Резиновые шины, изготовленные из смеси каучука и технического углерода (сажи), при высоких нагрузках интенсивно изнашиваются, а продукты истирания вместе с пылью поднимаются в воздух и попадают в организм человека. По этой причине внутри помещений недопустимо применять резиновые шины, содержащие технический углерод. Кроме того, многие вещества, входящие в рецептуру резиновых шин, являются канцерогенными. К ним, в частности, относятся активаторы и ускорители вулканизации, ароматические мягчители, мономеры каучуков, бензопирены и N-нитрозамины, которые в процессе переработки и вулканизации резины образуют с техническим углеродом токсичные и опасные для здоровья химические соединения. При эксплуатации шин эти вещества выделяются в атмосферу.

В настоящее время в мировой практике для работы в помещениях в рецептуре шин технический углерод заменяют нетоксичным оксидом кремния, но такое решение приводит к снижению ресурса шин на 10…15% за счет снижения стойкости к истиранию при одновременном увеличении стоимости производства. Оптимально требованиям к экологической безопасности отвечают массивные полиуретановые шины, представляющие собой слой полиуретана, нанесенный на металлический бандаж. Такие шины обладают в 3…5 раз более высокой стойкостью к истиранию по сравнению с резиновыми шинами с наполнителем из оксида кремния. Однако такие шины имеют низкую амортизирующую способность.

В настоящее время ни резиновые пневматические, ни массивные резиновые или полиуретановые шины для складской и погрузочно-разгрузочной техники не соответствуют совокупности предъявляемых к ним санитарно-гигиенических и эксплуатационных требований.

В значительной степени устранить недостатки как известных пневматических, так и массивных шин могла бы полиуретановая шина с наполнителем из вспененного полиуретана, содержащая кольцеобразную оболочку вращения с протекторной частью и боковинами, образующими амортизирующую полость с расположенным в ней кольцеобразным наполнителем из вспененного полиуретана, наружные размеры которого соответствуют размерам амортизирующей полости. При этом поверхность амортизирующей полости соединена с поверхностью кольцеобразного наполнителя, опорные поверхности боковин соединены между собой связанным с ними армированным полиуретановым или металлическим кольцом, при этом прилегающая к наполнителю наружная поверхность указанного кольца, находящаяся между боковинами, соединена с наполнителем. Внутренняя цилиндрическая или коническая поверхность кольца служит для его посадки на ось. Такая шина с наполнителем (камерой) из вспененного полиуретана с включенными в его структуру микрокапсулами, заполненными газом под давлением, представляет собой единый двухкомпонентный массив, сплошной снаружи и пористый внутри. Монолитность массива обеспечена путем наличия между поверхностью наполнителя и сопрягаемыми с этой поверхностью внутренними поверхностями протекторной части, боковин и наружной поверхностью армированного полиуретанового кольца сплошной связи, сформированной при полимеризации полиуретана. При этом несущая способность шины определяется не давлением газа в шине и ее силовым каркасом, а пенополиуретановым наполнителем, который состоит из микрокапсул, заполненных газом под давлением. После полимеризации наполнитель представляет собой эластичную ячеистую структуру, по своей несущей способности значительно превосходящую многослойный каркас. При этом в протекторной части шины можно исключить использование брекера, так как ячеистая структура наполнителя увеличивает живучесть шины при проколах и порезах до характеристик массивной шины.

Изготовление описанной полиуретановой шины с повышенной амортизирующей способностью, приближающейся к амортизирующей способности пневматических шин, требует наличия специализированной оснастки.

Как известно, изделия из эластичных полиуретанов получают методом литья в разборные матрицы [8-10]. При этом, как правило, металлический обод колеса является частью литейной матрицы, и поэтому готовое изделие представляет собой неразборную конструкцию металлического колеса с шиной из эластичного полиуретана.

Известна пресс-форма для изготовления автомобильной шины из эластичного полиуретана с упругими деформируемыми спицами [11]. Указанная пресс-форма выполнена разъемной и в своей конструкции содержит торцевые крышки, наружное кольцо для формирования протектора и внутренние формообразующие элементы, а также металлический обод колеса. К недостатку описанной пресс-формы, выбранной за прототип, следует отнести то, что она не позволяет осуществлять производство шины с амортизирующим объемом из вспененного полиуретана с включенными в его структуру микрокапсулами, заполненными газом, представляющую собой единый двухкомпонентный массив, сплошной снаружи и пористый внутри.

Целью описываемого технического решения является преодоление отмеченного выше недостатка прототипа, а именно, обеспечение возможности изготовления шины с наполнителем (камерой) из вспененного полиуретана.

Указанная цель изобретения достигается тем, что предлагаемое устройство для изготовления полиуретановой шины с наполнителем из вспененного полиуретана, наряду с первой большой разъемной пресс-формой, предназначенной для формирования наружного защитного слоя шины и протектора, снабженной заливочными отверстиями для подачи полиуретана и дренажными отверстиями для выхода воздуха, состоящей из двух разъемных крышек, герметично соединяемых между собой при заливке смеси, причем внутренняя форма указанных разъемных крышек в замкнутом состоянии соответствует внешней форме шины, дополнительно содержит вторую разъемную пресс-форму меньших размеров, предназначенную для формирования внутреннего амортизационного слоя, состоящую из двух разъемных крышек, снабженных заливочными отверстиями для подачи пенополиуретана и дренажными отверстиями для выхода воздуха, при этом форма внутренней поверхности малой пресс-формы соответствует форме внутренней поверхности наружного защитного слоя шины, изготавливаемого при заливке первой пресс-формы после размещения в ней отливки из малой пресс-формы и обода, внутренняя поверхность которого выполнена по форме посадочного места для ступицы колеса, а наружная поверхность выполнена адгезионной к полиуретану и снабжена упорами для передачи тангенциальных усилий, при этом диаметр наружной поверхности обода соответствует внутреннему диаметру первой и второй пресс-форм, а его ширина является достаточной для закрытия внутренней полости первой пресс-формы.

Техническая сущность изобретения поясняется чертежами, приведенными на фигурах 1-2. При этом устройство для изготовления полиуретановой пневматической шины включает в себя большую и малую пресс-формы.

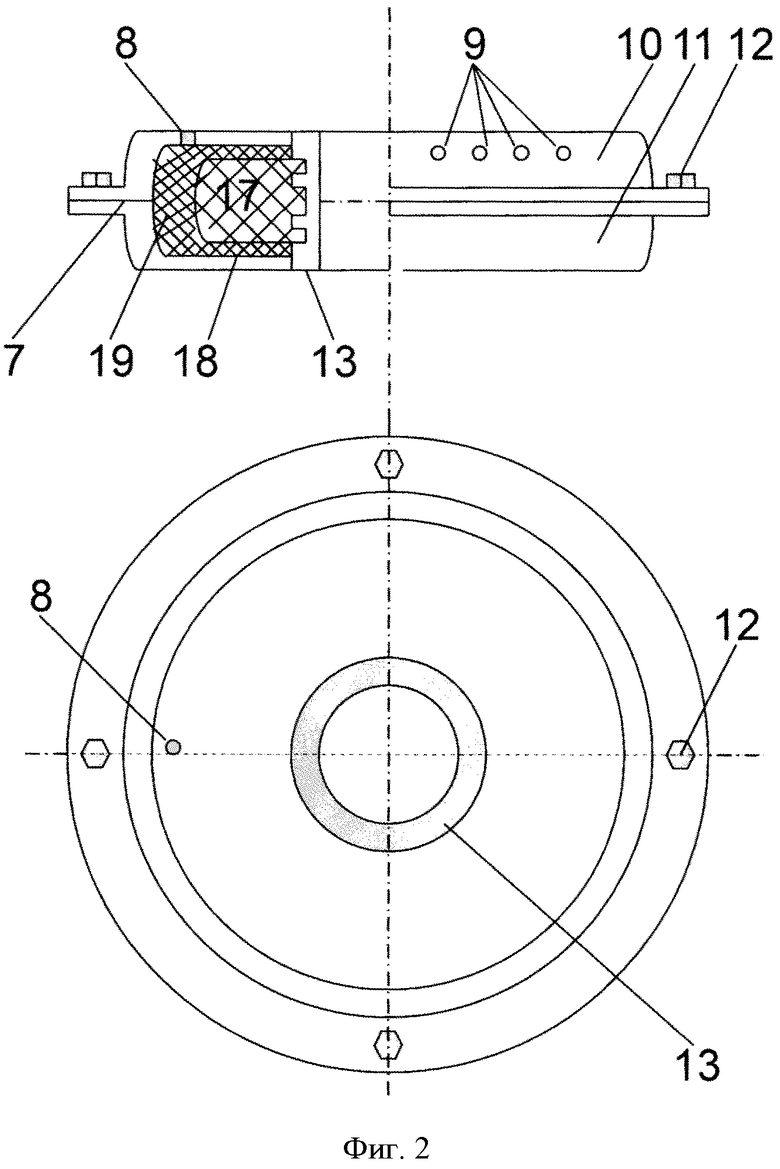

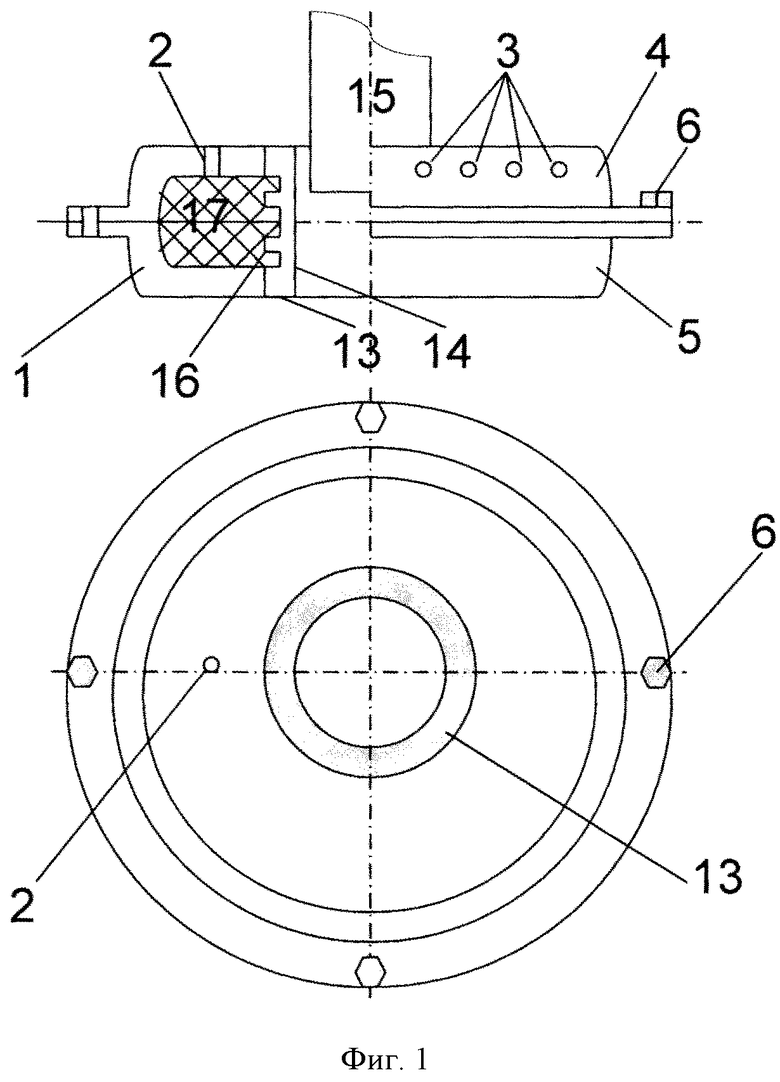

На фигуре 1 представлена конструкция малой пресс-формы, предназначенной для изготовления амортизирующего объема, а на фигуре 2 - конструкция большой пресс-формы, предназначенной для изготовления защитного слоя шины, представляющего собой единый массив с ранее изготовленным в малой пресс-форме (фигура 1) амортизирующим объемом.

Устройство для изготовления полиуретановой шины с наполнителем из вспененного полиуретана содержит:

- малую разъемную пресс-форму 1, снабженную заливочными отверстиями 2 для подачи полиуретана и дренажными отверстиями 3 для выхода воздуха, состоящую из двух разъемных крышек 4 и 5, которые перед заливкой соединяются болтами 6;

- большую разъемную пресс-форму 7, снабженную заливочными отверстиями 8 для подачи полиуретана и дренажными отверстиями 9 для выхода воздуха, состоящую из двух разъемных крышек 10 и 11, которые перед заливкой соединяются болтами 12. При этом на поверхности пресс-формы, формирующей контактирующую с дорогой поверхность, может быть нанесен рельефный узор, обеспечивающий формирование протектора;

- обод 13, который может быть выполнен из металла или полиуретана высокой твердости.

Внутренняя поверхность 14 обода 13 выполнена по форме посадочного места для ступицы колеса 15. Наружная поверхность обода выполнена адгезионной к полиуретану и снабжена упорами 16 для передачи тангенциальных усилий. Диаметр и форма наружной поверхности обода 13 в местах его сопряжения с внутренними поверхностями первой (малой) 1 и второй (большой) 7 пресс-форм соответствуют внутреннему диаметру и форме указанных поверхностей первой 1 и второй 7 пресс-форм. Ширина обода 13 является достаточной для закрытия внутренней полости большой пресс-формы 7. Форма внутренней поверхности малой пресс-формы 1 соответствует форме внутренней поверхности наружного защитного слоя шины, изготавливаемого при заливке большой пресс-формы 7 после размещения в ней отливки 17 из малой пресс-формы 1.

Процесс изготовления полиуретановой шины с наполнителем из вспененного полиуретана состоит в следующем.

Сначала из пористого (вспененного) полиуретана изготавливается амортизирующая вставка. Для этого в малую пресс-форму 1 устанавливают обод 13, стягивают половины пресс-формы 4 и 5 болтами 6 и через заливочное отверстие 2 подают вспененный полиуретан. После окончания процесса полимеризации половины 4 и 5 пресс-формы 1 разъединяют и вынимают отливку 17, жестко связанную с ободом 13. Затем отливку 17 вместе с ободом 13 помещают в большую пресс-форму 7, стягивают половины пресс-формы 10 и 11 болтами 12 и через заливочное отверстие 8 подают полиуретан. При этом состав полиуретана должен обеспечивать высокую прочность шины - ее боковин и протектора. В процессе полимеризации полиуретана в пресс-форме 7 выполненная из вспененного полиуретана отливка 17 скрепляется с внутренними поверхностями боковин 18 и протектора 19 шины, при этом опорные поверхности боковин жестко скрепляются с выступающими за пределы амортизирующего объема краями обода 13. После отверждения полиуретана готовую шину извлекают из пресс-формы 7.

Следует отметить, что внутренние поверхности малой разъемной пресс-формы 1 (а именно, внутренние поверхности разъемных крышек 4 и 5) и большой разъемной пресс-формы 7 (а именно, внутренние поверхности разъемных крышек 10 и 11) для устранения прилипания вспененного полиуретана (при изготовлении вспененной амортизирующей вставки в пресс-форме 1) и полимеризированного полиуретана (при формировании наружного защитного слоя шины и протектора в пресс-формы 7) могут быть покрыты технологическим антиадгезионным составом. В качестве антиадгезионного состава целесообразно использовать одну из смазок серии «Пента-120», в частности смазку марки «П-126П» производства ООО «Пента-91» (г. Москва).

При выполнении обода 13 из металла его наружная поверхность выполняется шероховатой и может быть покрыта адгезионным составом для улучшения сцепления опорных поверхностей полиуретановых боковин шины и ее вспененного наполнителя с ободом 13. В качестве адгезионного состава целесообразно использовать следующие адгезианты - грунт АК-070, праймеры марок «Tixon», Е802, M100. Однако наилучшее сцепление обода 13 опорных поверхностей полиуретановых боковин шины и ее вспененного наполнителя обеспечивается при изготовлении обода 13 из полиуретана высокой твердости.

В соответствии с описанным выше процессом на предприятии-заявителе изготовлена опытная партия шин, испытания которых подтвердили их высокие эксплуатационные характеристики в реальных цеховых условиях.

Источники информации

1. ГОСТ 22374-77. Шины пневматические. Конструкция. Термины и определения.

2. ГОСТ 28630-90. Шины массивные. Термины и определения.

3. ГОСТ 5883-89. Шины массивные резиновые. Технические условия.

4. Безденежных Ю.Т. и др. Многослойная массивная шина. Патент РФ №2268155, кл. МПК В60С 7/10.

5. Савосин B.C., Бограчев М.Л. Массивные шины. М.: Химия, 1981.

6. Компания «Булкар». Рекламные материалы. 2014.

7. Заливочные полиуретаны для шин вместо воздуха. Компания «БСК». Рекламные материалы. 2014.

8. Мазур В.В., Енаев А.А. Пресс-форма для изготовления колес из полимерных композиционных материалов. Патент РФ №79490, кл. МПК В29С 43/36.

9. Мазур В.В. Способ армирования колес с упругими деформируемыми спицами и пресс-форма для изготовления колес. Патент РФ №2357861, кл. МПК В29С 43/36.

10. Мазур В.В. Матрица для литья полиуретановой шины. Патент РФ №2452625, кл. МПК В29С 33/44.

11. Мазур В.В. Пресс-форма для изготовления автомобильной шины из эластичного полиуретана с упругими деформируемыми спицами. Патент РФ №2413611 кл. МПК В29С 33/44.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИУРЕТАНОВОЙ ШИНЫ С ПОВЫШЕННЫМИ АМОРТИЗИРУЮЩИМИ СВОЙСТВАМИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2016 |

|

RU2641932C1 |

| Способ изготовления литьевой формы для полиуретановой шины с внутренней амортизацией | 2019 |

|

RU2734209C1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АВТОМОБИЛЬНОЙ ШИНЫ ИЗ ЭЛАСТИЧНОГО ПОЛИУРЕТАНА С УПРУГИМИ ДЕФОРМИРУЕМЫМИ СПИЦАМИ | 2009 |

|

RU2413611C1 |

| СПОСОБ АРМИРОВАНИЯ АВТОМОБИЛЬНЫХ ШИН С УПРУГИМИ СПИЦАМИ И МАТРИЦА ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЕС | 2011 |

|

RU2505398C2 |

| МАТРИЦА ДЛЯ ЛИТЬЯ ПОЛИУРЕТАНОВОЙ ШИНЫ | 2010 |

|

RU2452625C1 |

| РЕЗИНОВОЕ СЛОИСТОЕ ИЗДЕЛИЕ ИЗ ИСПОЛЬЗОВАННЫХ ПОКРЫШЕК КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2013 |

|

RU2559445C2 |

| МАТРИЦА ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЕС | 2012 |

|

RU2506169C2 |

| БЕЗОПАСНАЯ ШИНА КАРКАСНОГО ТИПА | 2009 |

|

RU2397878C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН (ВАРИАНТЫ) | 1998 |

|

RU2134199C1 |

| Устройство для вулканизации покрышек пневматических шин | 1979 |

|

SU891470A1 |

Изобретение относится к устройству для изготовления полиуретановой шины с наполнителем из вспененного полиуретана. Устройство содержит первую разъемную пресс-форму, снабженную заливочными отверстиями для подачи полиуретана и дренажными отверстиями для выхода воздуха, состоящую из двух разъемных крышек, герметично соединяемых между собой при заливке смеси. Внутренняя форма разъемных крышек в замкнутом состоянии соответствует внешней форме шины. Вторая разъемная пресс-форма меньших размеров состоит из двух разъемных крышек. Внутренняя поверхность обода выполнена по форме посадочного места для ступицы колеса, а наружная поверхность выполнена адгезионной к полиуретану и снабжена упорами для передачи тангенциальных усилий. Диаметр и форма наружной поверхности обода в местах его сопряжения с внутренними поверхностями первой и второй пресс-форм соответствуют внутреннему диаметру и форме поверхностей первой и второй пресс-форм, а его ширина является достаточной для закрытия внутренней полости первой пресс-формы. Форма внутренней поверхности малой пресс-формы соответствует форме внутренней поверхности наружного защитного слоя шины. Изобретение обеспечивает возможность изготовления шины с наполнителем из вспененного полиуретана. 4 з.п. ф-лы, 2 ил.

1. Устройство для изготовления полиуретановой шины с наполнителем из вспененного полиуретана, содержащее первую разъемную пресс-форму, снабженную заливочными отверстиями для подачи полиуретана и дренажными отверстиями для выхода воздуха, состоящую из двух разъемных крышек, герметично соединяемых между собой при заливке смеси, причем внутренняя форма указанных разъемных крышек в замкнутом состоянии соответствует внешней форме шины, отличающееся тем, что имеются вторая разъемная пресс-форма меньших размеров, состоящая из двух разъемных крышек, и обод, внутренняя поверхность которого выполнена по форме посадочного места для ступицы колеса, а наружная поверхность выполнена адгезионной к полиуретану и снабжена упорами для передачи тангенциальных усилий, при этом диаметр и форма наружной поверхности обода в местах его сопряжения с внутренними поверхностями первой и второй пресс-форм соответствуют внутреннему диаметру и форме указанных поверхностей первой и второй пресс-форм, а его ширина является достаточной для закрытия внутренней полости первой пресс-формы, при этом форма внутренней поверхности малой пресс-формы соответствует форме внутренней поверхности наружного защитного слоя шины, изготавливаемого при заливке первой пресс-формы после размещения в ней отливки из малой пресс-формы.

2. Устройство по п.1, отличающееся тем, что внутренние поверхности обоих пресс-форм покрыты технологическим антиадгезионным составом.

3. Устройство по п.1, отличающееся тем, что обод изготовлен из металла, а его наружная поверхность выполнена шероховатой.

4. Устройство по пп. 1 и 3, отличающееся тем, что наружная поверхность обода покрыта технологическим адгезионным составом.

5. Устройство по п.1, отличающееся тем, что обод изготовлен из полиуретана высокой твердости.

| Безмельничная камерная топка для сжигания фрезерного торфа | 1948 |

|

SU79490A1 |

| МАТРИЦА ДЛЯ ЛИТЬЯ ПОЛИУРЕТАНОВОЙ ШИНЫ | 2010 |

|

RU2452625C1 |

| Способ изготовления каркасов шин из полиуретана литьем под давлением и устройство для его осуществления | 1979 |

|

SU912039A3 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АВТОМОБИЛЬНОЙ ШИНЫ ИЗ ЭЛАСТИЧНОГО ПОЛИУРЕТАНА С УПРУГИМИ ДЕФОРМИРУЕМЫМИ СПИЦАМИ | 2009 |

|

RU2413611C1 |

| JP 63260408 A, 27.10.1988. | |||

Авторы

Даты

2016-03-10—Публикация

2014-09-05—Подача