Область техники, к которой относится изобретение

Изобретение относится к производству высокосортных базовых масел и к избирательной димеризации н-олефинов с использованием твердого кислотного катализатора. Изобретение в особенности относится к способу, в котором н-олефины димеризуют в устройстве для каталитической дистилляции с последующим гидрированием для получения полиолефинов.

Предшествующий уровень техники

Насыщенные олефиновые олигомеры представляют собой значительную группу высокосортных синтетических базовых масел. Поли-альфа-олефины, известные как ПАО (РАО), обычно производят олигомеризацией альфа-олефинов в присутствии гомогенных катализаторов Фриделя-Крафта, таких как трифторид бора (BF3), и промотора при слегка повышенных давлениях BF3 и температурах ниже 100°C. В качестве промотора обычно служит вода или спирт. В способе получения ПАО в качестве исходного сырья обычно используют 1-децен, при этом в качестве продукта главным образом получают тримеры и тетрамеры исходных олефинов.

Базовые масла могут быть также получены димеризацией н-олефинов, являющихся более тяжелыми, чем децен. Базовые масла группы ПВО (поли(внутренний олефин)) (PIO) получают димеризацией внутренних н-олефинов, обычно С15-С16 н-олефинов, с использованием BF3 катализаторов. Из числа продуктов в способе получения ПВО в качестве исходного сырья для производства базовых масел являются в особенности подходящими димеры.

В способах получения ПАО и ПВО с использованием гомогенных катализаторов всегда необходима стадия отделения катализатора.

Как известно, н-олефины относятся к линейным олефинам или линейным олефинам, содержащим не более одного ответвления, то есть к слегка разветвленным олефинам.

Олигомеризация относится к реакции, в которой молекулы, по меньшей мере, одного типа взаимодействуют друг с другом, что приводит к увеличению молекулярной массы, причем такое увеличение представляет собой прибавление молекулярной массы, по меньшей мере, трех молекул. Олигомеризация может быть пояснена следующим уравнением:

xA+yB → AxBy,

в котором А может быть идентично В или отличается от В, х равно 0 или целому числу, y равно 0 или целому числу, х+y>2, ∑х=n, ∑y=m, А и В представляют собой олефиновые молекулы, и n и m являются целыми числами. Термин «олигомер» относится к повторяющейся комбинации мономерных звеньев, по меньшей мере, одного типа, при этом число таких звеньев находится в диапазоне от 3 до 100.

Термин «димеризация» относится к реакции, в которой молекулы, по меньшей мере, одного типа взаимодействуют друг с другом, что приводит к увеличению молекулярной массы, причем такое увеличение представляет собой прибавление молекулярной массы, по меньшей мере, двух молекул. Димеризация может быть пояснена следующим уравнением:

A+B → AB,

в котором А может быть идентично В или отличается от В, А и В представляют собой олефиновые молекулы. Термин «димер» относится к комбинации двух мономерных звеньев, по меньшей мере, одного типа.

Термин «полиолефин» относится к комбинации, содержащей, по меньшей мере, два олефиновых мономерных звена, по меньшей мере, одного типа.

Несколько альтернативных гетерогенных катализаторов для димеризации тяжелых олефинов известны, например, из патентов США №№4417088, 5053569, 5453556 и 6703356. Кроме желательной реакции димеризации, использование вышеуказанных гетерогенных кислотных катализаторов, раскрытых в данных документах, приводило к реакциям расщепления и изомеризации исходных олефинов, а также к образованию более тяжелых олигомеров, главным образом тримеров и тетрамеров. В особенности вредные реакции изомеризации исходных олефинов включают реакции, дающие продукты, которые не могут быть димеризованы, такие как нафтеновые углеводороды. Достижимые выходы базовых масел снижаются за счет образованных продуктов расщепления, а также нафтеновых углеводородов, образованных в результате изомеризации мономерных олефинов. Поскольку в способе в качестве исходного сырья используются относительно дорогостоящие олефины, любые его нежелательные побочные реакции также оказывают значительное воздействие на осуществимость способа.

В патенте США №5053569 раскрыта димеризация α-олефинов с использованием кислотного кальция/монтмориллонитового катализатора. В патенте США №6703356 раскрыт способ олигомеризации альфа-олефинов с использованием в качестве исходного сырья альфа-олефинов с числом атомов углерода в диапазоне от 10 до 30 или их смеси. Катализатор специально упоминается как кристаллический катализатор, имеющий индекс проницаемости менее 3. Индекс проницаемости является мерой полученной избирательности катализатора. В примерах в качестве исходного сырья использованы 1-гексадецен, 1-тетрадецен и 1-октадецен, тогда как в качестве катализаторов использованы МСМ-22, МСМ-56, USY, Бета, ZSM-12 и WOx/ на ZrO2.

В примерах вышеуказанных патентов США №№5053569 и 6703356 самые высокие степени превращения, достигнутые в димеризации тяжелых олефинов с использованием гетерогенных кислотных катализаторов, составляют 92 и 87%. Степень превращения, которая, несомненно, ниже 100%, может быть приписана образованию нафтеновых углеводородов из исходных олефинов. Полученный в примерах патента США №5053569 продукт содержал тримеры и более тяжелые олигомеры в общем количестве 47%, которое не является желательным для свойств базовых масел. Избирательность к димерам в примере, представленном в патенте США №6703356, выше (70%), степень превращения высокая (87%), но все же при этом получали высокие количества расщепленных продуктов (4%).

Термин «каталитическая дистилляция» обычно относится к комбинации химической реакции с разделением продукта. Реакцию и разделение продукта осуществляют вместе неразделимым способом. Устройство для каталитической дистилляции обычно содержит дистилляционную колонну, включающую одну или более каталитических зон. В таких каталитических зонах обрабатывают потоки с определенного уровня или тарелки дистилляционной колонны с получением требуемых продуктов реакции. Затем поток продукта фракционируют с использованием средств для дистилляции. Вышеуказанная каталитическая зона может быть размещена в средствах для дистилляции или вне их. В промышленных применениях каталитическую дистилляцию используют в производстве простых эфиров, при этом указанный процесс известен также, например, для дегидратации спиртов и окисления парафинов.

Использование каталитической дистилляции известно также в способе олигомеризации. В патенте США №4935577 раскрыт способ олигомеризации, в котором в дистилляционную колонну, содержащую катализатор Фриделя-Крафта (кислоту Льюиса) для реакции, пропускают альфа-олефины, имеющие от 3 до 12 атомов углерода. Температура в устройстве для каталитической дистилляции составляет не более около 150°C, типичная рабочая температура находится в диапазоне ниже 50°C. В дистилляционном устройстве используется комбинированный катализатор и, соответственно, важной частью устройства является установка для отделения кислоты Льюиса перед рециркуляцией в дистилляционное устройство.

В патенте США №2198937 раскрыто устройство, содержащее дистилляционную колонну и боковой реактор для полимеризации углеводородов. Устройство может работать в условиях, подобных условиям в каталитической дистилляции.

В патенте FI 96852 раскрыты способ и устройство для олигомеризации олефинов. В данном способе С3-С20 олефины или их смеси пропускают в устройство для каталитической дистилляции, в котором исходные олефины контактируют с катализатором при температуре выше 150°C, получая таким образом продукт, содержащий олигомеры. Использованный в данном способе катализатор состоит большей частью из цеолита, при этом образованные продукты представляют собой дистилляты, отбираемые с середины колонны, и смазки. Использованное в способе устройство для каталитической дистилляции может также быть дистилляционной колонной для разделения продукта, соединенной, по меньшей мере, с одним боковым реактором, содержащим катализатор.

Из вышеизложенного можно видеть, что имеется явная потребность в новом усовершенствованном способе производства полиолефинов из н-олефинов, причем новый способ устраняет или, по меньшей мере, существенно уменьшает проблемы и недостатки, связанные с решениями предшествующего уровня техники в данной области.

Объекты изобретения

Целью изобретения является создание способа получения полиолефинов из н-олефинов.

Другая цель изобретения состоит в создании способа получения полиолефинов из н-олефинов с использованием твердого кислотного катализатора.

Еще одна цель изобретения состоит в создании способа получения полиолефинов из С8-С30 н-олефинов с использованием твердого кислотного мезопористого катализатора.

Дополнительная цель изобретения состоит в создании способа димеризации С8-С30 н-олефинов с использованием твердого кислотного мезопористого катализатора с получением полиолефинов.

Цель изобретения состоит также в создании способа получения компонента базового масла.

Еще одна цель изобретения состоит в применении устройства для каталитической дистилляции для димеризации н-олефинов, в особенности С8-С30 н-олефинов.

Цель изобретения состоит также в обеспечении ди-н-олефинов, состоящих из двух идентичных или различных н-олефинов, имеющих длину углеродной цепи С8-С30.

Сущность изобретения

Настоящее изобретение относится к способу получения высокосортных продуктов, применимых в качестве базовых масел, и компонентов базовых масел, из н-олефинов с использованием твердого кислотного катализатора димеризацией н-олефина или смеси н-олефинов в устройстве для каталитической дистилляции, в котором катализатор помещают в дистилляционную колонну или в находящийся вне дистилляционной колонны боковой реактор, и последующим гидрированием продукта. В способе изобретения исходное сырье, содержащее н-олефин или смесь н-олефинов, димеризуют в присутствии твердого кислотного катализатора пропусканием исходного сырья в устройство для каталитической дистилляции, включающее или а) комбинацию дистилляционной колонны и реактора, имеющую, по меньшей мере, один слой катализатора, или в) дистилляционную колонну, соединенную с одним или более боковыми реакторами, имеющими, по меньшей мере, один слой катализатора, извлечения непрореагировавшего н-олефина в верхней части дистилляционной колонны или комбинации дистилляционной колонны и реактора в виде бокового потока, подлежащего объединению с исходным сырьем, тогда как продукт реакции димеризации гидрируют. Все еще присутствующие в продукте димеризации или конечном продукте примеси могут быть необязательно удалены с использованием дополнительной стадии дистилляции.

Изобретение и его некоторые альтернативные варианты пояснены фиг. 1, 2 и 3, без намерения ограничить изобретение представленными вариантами.

Чертежи

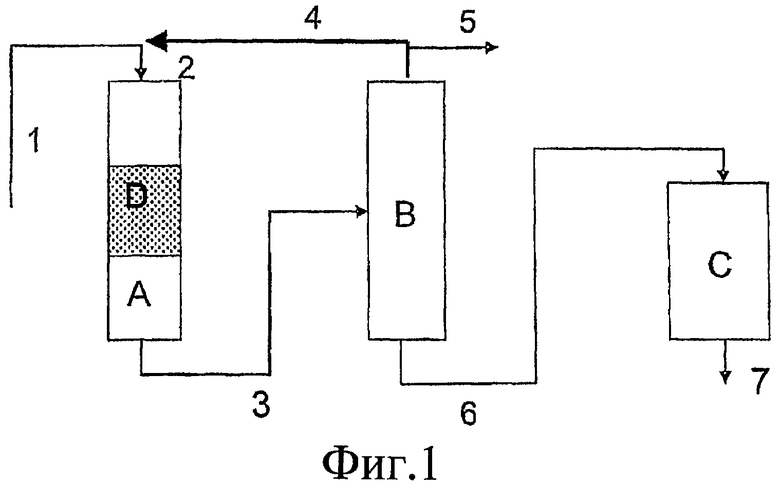

Фиг. 1 схематически показывает вариант изобретения, предназначенный для производства компонента базового масла.

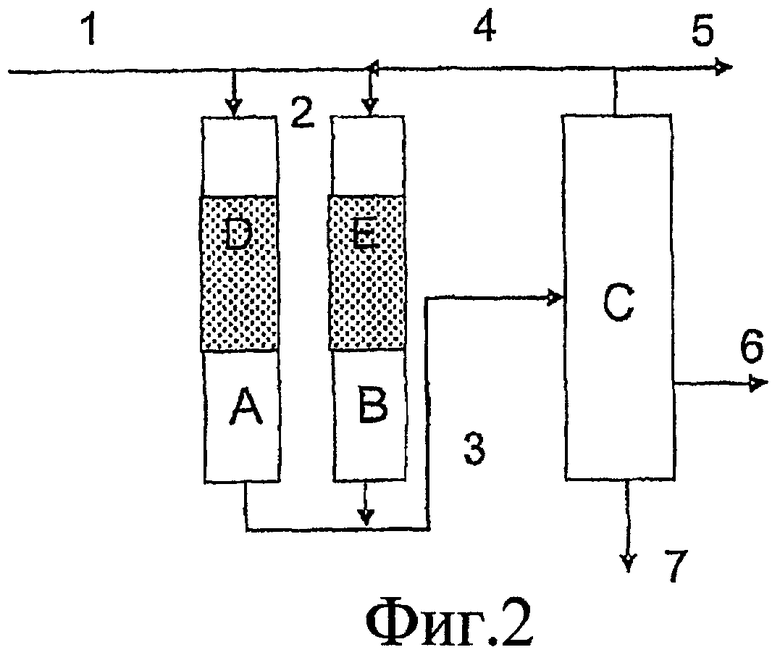

Фиг. 2 схематически показывает вариант изобретения, в котором димеризацию н-олефинов осуществляют в устройстве для каталитической дистилляции с катализатором в отдельных боковых реакторах.

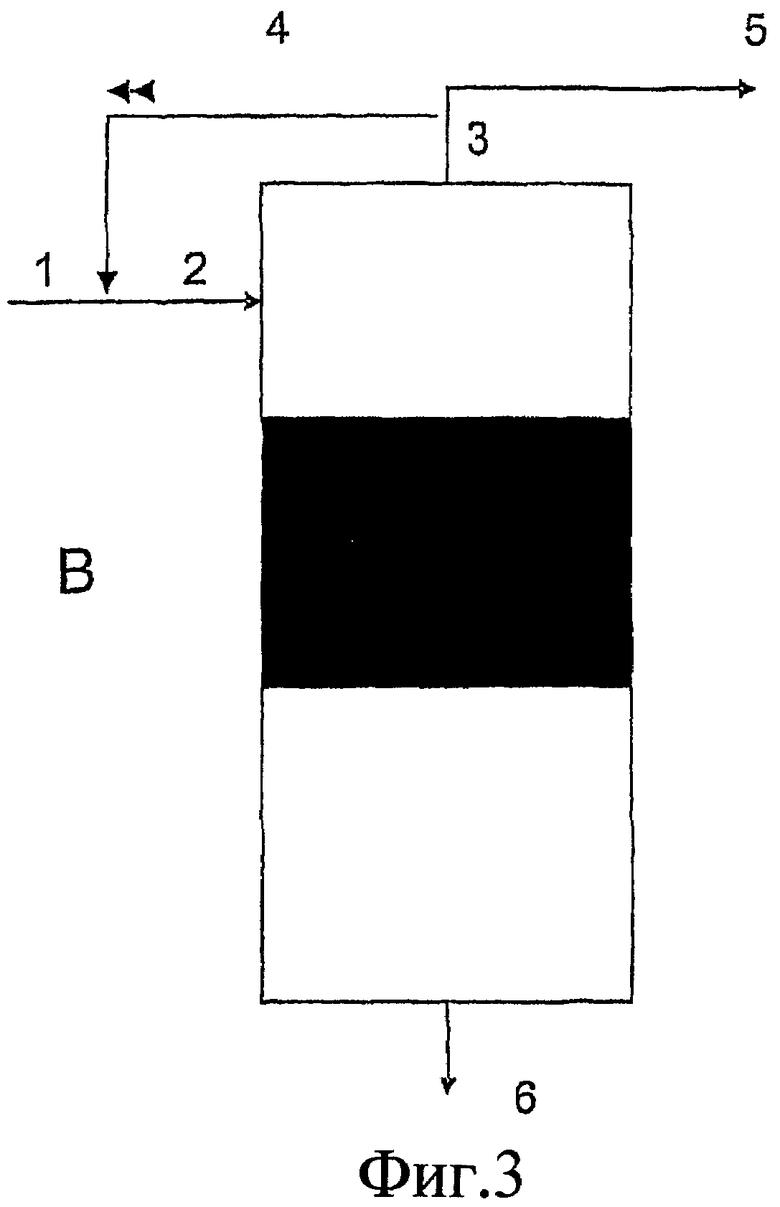

Фиг. 3 схематически показывает вариант изобретения, в котором димеризацию н-олефинов осуществляют в комбинации дистилляционной колонны и реактора.

Фиг. 1 является схематическим представлением главного решения (сущности) заявленного способа. Исходное сырье для способа или поток 1, содержащий С8-С30 н-олефины или их смесь, получают из питающего резервуара (не показан). Поток 4, извлеченный в верхней части дистилляционной колонны В, объединяют с потоком 1. Потоки 1 и 4 вместе образуют поток 2, который пропускают в боковой реактор А, содержащий слой катализатора димеризации/слой D. В качестве продукта в боковом реакторе А получают поток 3, содержащий мономеры С8-С30 н-олефинов и в качестве продуктов реакции главным образом димерные продукты. Поток 3 пропускают в дистилляционную колонну В, в которой мономеры С8-С30 н-олефинов поднимаются в верхнюю часть указанной дистилляционной колонны В, после чего фракцию н-олефиновых мономеров, полученную в виде потока 4, рециркулируют в боковой реактор А на стадию реакции. На верху дистилляционной колонны В удаляют поток 5, содержащий компоненты фракции недимеризуемых мономеров в верхней части дистилляционной колонны. В устройстве для каталитической дистилляции с помощью потока 5 предотвращается накопление компонентов фракции недимеризуемых мономеров, таких как разветвленные соединения. Из нижней части дистилляционной колонны В выводят продукт - поток 6, состоящий главным образом из димеров, который пропускают в реактор гидрирования С. В реакторе гидрирования С гидрируют олефины с получением продукта, подходящего в качестве компонента базового масла, после чего проводят удаление указанного продукта из реактора гидрирования С в виде потока продукта 7.

На фиг. 2 показано предпочтительное решение способа изобретения. В данном решении используется устройство для каталитической дистилляции, имеющее слои D и Е катализатора димеризации в отдельных боковых реакторах А и В. Исходное сырье для способа или поток 1, содержащий С8-С30 н-олефины или их смесь, получают из питающего резервуара (не показан). Поток 4, извлеченный в верхней части дистилляционной колонны С, объединяют с потоком 1. Потоки 1 и 4 вместе образуют поток 2, который пропускают или в боковой реактор А или в боковой реактор В. Поток 2 пропускают в боковой реактор, содержащий свежий катализатор или регенерированный катализатор. Одновременно другой боковой реактор содержит отработанный катализатор или катализатор, подлежащий регенерации. В системе имеются два боковых реактора и соответственно нет необходимости в остановке процесса из-за пониженной каталитической активности. В качестве продукта в побочном реакторе А или В получают поток 3, содержащий мономеры С8-С30 н-олефинов и в качестве продуктов реакции главным образом димерные продукты. Поток 3 пропускают в дистилляционную колонну С, в которой мономеры С8-С30 н-олефинов поднимаются в верхнюю часть указанной дистилляционной колонны С, после чего фракцию н-олефиновых мономеров, полученную в виде потока 4, рециркулируют в боковой реактор А или В на стадию реакции. В верхней части дистилляционной колонны С удаляют поток 5, содержащий компоненты фракции недимеризуемых мономеров в верхней части дистилляционной колонны С. В устройстве для каталитической дистилляции с помощью потока 5 предотвращается накопление компонентов фракции недимеризуемых мономеров, таких как разветвленные соединения. Из нижней части дистилляционной колонны С выделяют поток продукта 6, состоящий главным образом из димеров, который затем пропускают в реактор гидрирования для гидрирования (не показан), и донный продукт 7.

Фиг. 3 показывает другое предпочтительное решение способа заявленного изобретения с использованием устройства для каталитической дистилляции, имеющего слой В димеризующего катализатора, помещенного внутри дистилляционной колонны А. Поток исходного сырья 1, содержащий С8-С30 н-олефины или их смесь, объединяют с фракцией н-олефиновых мономеров 4 с верха дистилляционной колонны А с получением потока 2, пропускаемого в верхнюю часть слоя В катализатора в дистилляционной колонне А. Сырье поступает в слой В катализатора в дистилляционной колонне А, в котором в основном протекает реакция димеризации. В слое В катализатора н-олефиновый мономер находится в форме смеси пар/жидкость и жидкий н-олефиновый мономер промывает димеры и олигомеры, образованные в присутствии катализатора. С верха дистилляционной колонны А получают фракцию н-олефиновых мономеров 3, которая расщепляется с получением фракции мономеров, рециркулируемой в реактор, и потока мономеров 5. В устройстве для каталитической дистилляции удалением вышеуказанного потока мономеров 5 предотвращается накопление недимеризуемых компонентов фракции мономеров. Из нижней части дистилляционной колонны А выводят поток продукта 6 - димеры, который пропускают в реактор гидрирования (не показан) для гидрирования.

Устройство для каталитической дистилляции содержит или а) комбинацию дистилляционной колонны и реактора, имеющую, по меньшей мере, один слой катализатора, или в) дистилляционную колонну, соединенную с одним или более боковыми реакторами, имеющими, по меньшей мере, один слой катализатора.

Подробное описание изобретения

Неожиданно обнаружено, что использование устройства для каталитической дистилляции с твердым кислотным катализатором обеспечивает возможность избирательной димеризации н-олефинов с получением базового масла, применимого в качестве смазки, или компонента базового масла с превосходным выходом, который может быть даже более 95%. В способе изобретения димеризацию н-олефинов или смесей н-олефинов с получением димеров осуществляют в устройстве для каталитической дистилляции, содержащем или а) комбинацию дистилляционной колонны и реактора, содержащую, по меньшей мере, один слой катализатора, или в) дистилляционную колонну, соединенную с одним или более боковыми реакторами, содержащими, по меньшей мере, один слой катализатора, причем катализатор находится в боковом реакторе вне дистилляционной колонны. В таком устройстве температура реакции димеризации может поддерживаться при низких значениях, обычно ниже 150°C, вследствие чего предотвращается образование нафтеновых углеводородов и расщепление продуктов. В результате димеризации с последующим гидрированием получают компонент базового масла. Необязательно после димеризации и/или гидрирования продукт, в случае необходимости, может быть пропущен в дистилляционное устройство, в котором удаляют остатки мономера из димеризованного продукта или отделяют димеры от тяжелых тримеров и тетрамеров.

Качество базового масла и/или компонента базового масла, полученного после гидрирования в качестве продукта, применяемого в качестве смазки, является очень высоким благодаря, кроме прочего, низкому числу нежелательных реакций.

В способе изобретения н-олефин или смесь н-олефинов пропускают в устройство для каталитической дистилляции, в котором можно удобно регулировать одиночное превращение. Термин «одиночное превращение» относится к превращению н-олефина с получением во время стадии реакции другого соединения. Одиночное превращение н-олефиновых мономеров определено следующим образом:

Одиночное превращение н-олефиновых мономеров (%)=100 × (доля н-олефинов в исходном сырье до стадии реакции - доля н-олефинов в продукте после стадии реакции)/доля н-олефинов в исходном сырье до стадии реакции.

В способе изобретения предпочтительно использование рециркуляции мономерных олефинов, в особенности в вариантах, где катализатор помещают в боковой реактор. В таком случае общая степень превращения и избирательность димеризации повышаются за счет эффективной рециркуляции мономерных олефинов. Необходимым условием эффективной рециркуляции мономерных олефинов является доведение условий реакции до значений, предотвращающих нежелательные побочные реакции, такие как расщепление и изомеризация мономеров, приводящие к образованию нафтеновых углеводородов. Кроме того, относительно низкая степень одиночного превращения от 5 до 50% является другим необходимым условием высокой избирательности димеризации, при этом подразумевается избирательность в диапазоне от 80 до 100%. В способе изобретения высокая общая степень превращения в диапазоне от 95 до 100% достижима с использованием эффективной рециркуляции, несмотря на относительно низкую степень одиночного превращения. Термин «эффективная рециркуляции» означает, что степень рециркуляции является такой, что от 50 до 95% исходного потока мономеров контактирует со слоем катализатора более одного раза. Степень рециркуляции относится к уровню потока, поступаемого в слой катализатора со стадии разделения. Размеры составных элементов устройства и, следовательно, капитальные затраты зависят от уровня указанного потока, и поэтому для разумных капитальных затрат предпочтительна умеренная степень рециркуляции. Степень рециркуляции также оказывает влияние на расход энергии в способе.

Степень одиночного превращения доводят до подходящего значения, исходя из числа атомов углерода. Термин «подходящая степень одиночного превращения» означает, что степень побочных реакций, таких как образование тяжелых олигомеров и расщепление, доводят до низких значений, то есть менее 10% от общей степени превращения мономерных олефинов обуславливается побочными реакциями. Уменьшенное образование тяжелых олигомеров оказывает положительное воздействие на свойства полученного базового масла и замедляет скорость дезактивации катализатора.

Теперь способ изобретения будет описан более подробно. Исходное сырье в способе пропускают через слой катализатора в устройстве для каталитической дистилляции или над слоем катализатора в дистилляционной колонне, где исходное сырье мигрирует в слой катализатора, или на слой катализатора в боковом реакторе, после чего реакционную смесь пропускают в дистилляционную колонну или в нижнюю часть дистилляционной колонны, где фракция мономеров мигрирует в верхнюю часть дистилляционной колонны, и любые примеси, присутствующие в мономере, являющиеся более легкими, чем мономеры, находящиеся в температурных пределах отбора фракций, выходят из дистилляционной колонны в ее верхней части или могут быть удалены при последующем разделении в установке, размещенной за дистилляционной колонной, и любые примеси, присутствующие в мономере, являющиеся более тяжелыми, чем мономеры, находящиеся в температурных пределах отбора фракций, удаляют из колонны в ее нижней части или могут быть удалены из донного продукта в отдельном сепараторе.

Реакция димеризации и отчасти одновременная олигомеризация протекают в слое катализатора. Фракция мономера, такого как н-гексадецен, с температурой кипения от 280 до 290°C/1 атм поднимается вверх с питающей тарелки в колонне в качестве более легкого компонента и удаляется из дистилляционной колонны, обычно в ее верхней части, в виде бокового потока, подлежащего рециркуляции и объединению с исходным сырьем. Полученный в виде неочищенного продукта димер, например С32 олефин, мигрирует вниз в дистилляционной колонне, после чего осуществляют отделение потока димера в ее нижней части. Продукт олигомеризации, такой как С48+ олефин, получают в качестве потока донного продукта. В том случае, когда невозможно полностью избежать образования непрореагировавших олефинов и побочных реакций, таких как образование нафтеновых углеводородов, соответствующих мономерам по их числу атомов углерода, их накопление в технологических потоках может быть, однако, предотвращено удалением части боковой фракции, подлежащей рециркуляции в верхней части дистилляционной колонны.

К исходному сырью может быть добавлен растворитель или смешанный растворитель, вследствие чего замедляется дезактивация катализатора димеризации. Растворитель выбран из числа углеводородов, таких как н-парафины, изопарафины, и ароматических растворителей. Растворитель может быть удален из дистилляционной колонны в виде соответственного бокового потока охлаждением в сепараторе, в котором растворитель отделяют от продукта реакции. Растворитель может быть также рециркулирован в устройство для каталитической дистилляции без отдельного сепаратора.

Исходное сырье может быть необязательно высушено с удалением воды и других присутствующих в нем примесей. Сушку можно осуществить известными средствами для сушки, такими как коммерчески доступные молекулярные сита, например цеолитовое молекулярное сито 3А, используемое для сушки углеводородов, или с использованием других подходящих известных методов.

Использованное в способе исходное сырье содержит, по меньшей мере, один н-олефин, выбранный из группы, состоящей из С8-С30 н-олефинов. Примеры подходящих н-олефинов включают 1-децен, смесь деценов, 1-додецен, смесь додеценов, 1-гексадецен, смесь гексадеценов, 1-октадецен, смесь октадеценов и С20-С22 1-олефины, предпочтительно 1-гексадецен или смесь гексадеценов. н-Олефины могут представлять собой синтетические олефины или олефины биологической природы, полученные из биологических исходных продуктов, таких как растительные масла и животные жиры.

В случае использования на стадии димеризации способа изобретения устройства для каталитической дистилляции, где катализатор помещают в боковой реактор вне дистилляционной колонны, исходное сырье, такое как 1-гексадецен, вводят непосредственно в слой катализатора в боковом реакторе, где получают димер. Поток продукта из вышеуказанного побочного реактора пропускают в дистилляционную колонну, в которой фракция мономера, такого как н-гексадецен, имеющего температуру кипения от 280 до 290°C / 1 атм, поднимается вверх с питающей тарелки в дистилляционной колонне в качестве более легкого компонента и удаляется, обычно в верхней части колонны в виде боковой фракции, которую рециркулируют в боковой реактор. Образованный в качестве продукта реакции димер, такой как С32 олефин, мигрирует вниз в дистилляционной колонне, и поток димера отделяют в ее нижней части. Продукт олигомеризации, такой как С48+ олефин, получают в качестве потока донного продукта.

Полученный выше димерный продукт и полученный донный продукт в качестве побочного продукта гидрируют на стадии гидрирования, осуществляемой непрерывно или периодически в присутствии водорода. Могут быть использованы известные катализаторы гидрирования, содержащие металлы из VIII и/или VI А групп Периодической системы элементов. Предпочтительные катализаторы гидрирования включают Pd, Pt, Ni, Cu, CuCr, NiMo или CoMo катализаторы на носителе, причем носитель предпочтительно представляет собой оксид алюминия и/или диоксид кремния. Стадию гидрирования осуществляют при давлении от 5 до 100 бар, предпочтительно от 10 до 70 бар и при температуре от 100 до 400°C, предпочтительно от 150 до 250°C.

На стадии димеризации способа изобретения температура в дистилляционной колонне или в слое катализатора бокового реактора находится в диапазоне от 25 до 200°C, предпочтительно от 50 до 150°C. Диапазон давлений изменяется в соответствии с числом атомов углерода исходного сырья и температурой реакции, и, кроме того, на диапазон давлений оказывает воздействие место нахождения катализатора: или в устройстве для каталитической дистилляции, или в боковом реакторе. Поэтому диапазон давлений изменяется от пониженных давлений до повышенных давлений. Давление может изменяться от 0,001 мбар до 50 бар, предпочтительно от 0,5 бар до 30 бар, в особенности предпочтительно от 1 мбар до 20 бар. Объемную скорость (ОС) (WHSV) должным образом устанавливают, основываясь на степени одиночного превращения и скорости дезактивации катализатора. ОС обычно находится в диапазоне от 0,1 до 50 ч-1 по отношению к исходному сырью, предпочтительно от 0,5 до 20 ч-1.

Выбор давления в реакторе димеризации как функции температуры показан ниже в таблице 1. Таблица 1 показывает давление пара 1-децена в виде функции температуры. В случае, когда желательная температура реакции в слое катализатора устройства для каталитической дистилляции составляет 50°C, выбирают давление 11 мбар или в случае, когда желательная температура в слое катализатора устройства для каталитической дистилляции составляет 150°C, выбирают давление 580 мбар.

Если используется устройство для каталитической дистилляции, в котором катализатор помещают в боковой реактор, давление в реакторе выбирают таким, чтобы получить смесь продуктов в жидкой фазе.

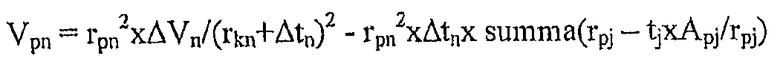

Высокосортное базовое масло или компонент базового масла может быть получен способом изобретения из н-олефинов с использованием твердого и кислотного катализатора, при этом не требуется последующее отделение и рециркуляция части катализатора в устройство для дистилляции. Кроме того, использование твердых кислотных катализаторов всегда приводит к изомеризации двойных связей. В особенности подходящие твердые кислотные катализаторы включают катализаторы, имеющие мезопористую удельную поверхность более 100 м2/г, измеренную адсорбцией азота и вычисленную с помощью следующего уравнения BJH:

в котором j=от 1 до n-1; Ар=2xVp/rp, V является объемом, r является диаметром пор, t представляет собой время, А является удельной поверхностью и n является числом адсорбированных слоев азота.

Подходящие материалы для твердого кислотного катализатора включают материалы, имеющие мезопористую удельную поверхность, вычисленную на основе уравнения BJH, более 100 м2/г, предпочтительно более 300 м2/г. Такие материалы включают аморфные алюмосиликаты, предпочтительно кислые аморфные алюмосиликаты и в особенности предпочтительно кислые аморфные алюмосиликаты с кислотными центрами Бренстеда; цеолиты, предпочтительно деалюминированные Y цеолиты; и мезопористые материалы с регулярной пористой структурой, содержащие кремний и алюминий, среди которых предпочтительны мезопористые молекулярные сита с внедренным цеолитом. Цеолит предпочтительно представляет собой ZSM-5, бета-цеолит или МСМ-22, тогда как мезопористое молекулярное сито представляет МСМ-41 с регулярной молекулярной структурой. Материал для твердого кислотного катализатора в особенности предпочтительно представляет собой мезопористое молекулярное сито с внедренными цеолитными структурами МСМ-22.

Выражение «мезопористое молекулярное сито с внедренным цеолитом» относится к катализатору, имеющему мезопористую молекулярную ситовую структуру и цеолитовую структуру в одном и том же материале, причем мезопористая молекулярная ситовая структура и цеолитовая структура связаны вместе химической связью. Мезопористое молекулярное сито с внедренным цеолитом и его производство раскрыто в заявке на патент FI 20041675.

Содержание алюминия в каталитическом материале, определенное анализами содержания алюминия, изменяется от 0,2 до 30 мас.%, тогда как уровень кислотных центров, определенный анализом в соответствии с методом NH3-TPD, изменяется от 50 до 500 мкмоль/г. Подходящие для катализатора материалы имеют кислотность Бренстеда, уровень которой составляет более 10 мкмоль/г, как измерено методом протонного ЯМР. Мезопористая удельная поверхность материала для катализатора, вычисленная с использованием уравнения BJH, составляет более 100 м2/г, предпочтительно более 300 м2/г.

Катализатор также включает материал носителя, обеспечивающий легко формующийся катализатор с механическим сопротивлением. Вышеуказанный материал носителя обычно представляет собой неорганический оксид, такой как оксид алюминия или диоксид кремния.

Олефины и изомеры олефинов в исходном сырье в способе изобретения предпочтительно рециркулируют и полученные димеризованные и олигомеризованные фракции получают в качестве продуктов со дна или в виде боковой фракции. В данном способе общая степень превращения является высокой и предпочтительно составляет более 95% и в лучшем случае 99%.

Для способа изобретения и в особенности для димеризации С8-С30 н-олефинов является подходящей установка, содержащая 1) необязательные средства для сушки исходного сырья, 2) устройство для каталитической дистилляции, содержащее или а) комбинацию дистилляционной колонны и реактора, имеющую, по меньшей мере, один слой катализатора, или в) дистилляционную колонну, соединенную с одним или более боковыми реакторами, имеющим(и), по меньшей мере, один слой катализатора, 3) реактор гидрирования и необязательно дистилляционную колонну, размещенную перед и/или после реактора гидрирования.

Регенерацию дезактивированного катализатора димеризации можно осуществлять в том же реакторе, в котором осуществляют реакцию димеризации. Регенерацию проводят при повышенной температуре с использованием газообразной смеси, которая может содержать кислород. Во время регенерации температура равна температуре реакции димеризации или выше ее. На термостойкость катализатора и осуществимость способа оказывает влияние максимальная температура регенерации, при этом с учетом потребления энергии предпочтительны пониженные температуры регенерации. Однако температура регенерации должна быть достаточно высокой для удаления образованного угля и примесей, адсорбированных в катализатор.

Способ изобретения обеспечен несколькими преимуществами. Способ является непрерывным, и поэтому непрерывное производство компонента базового масла является возможным без остановок, типичных для реакторов периодического действия.

В способе изобретения подаваемое в реактор исходное сырье можно выбирать по желанию, поскольку состав можно очень точно регулировать на боковом выходе дистилляционной колонны. Поэтому возможно обеспечение реактора потоком, содержащим только фракцию мономеров без более легких или тяжелых фракций, вызывающих возможные неизбирательные реакции, при этом более легкие или тяжелые фракции во время стадии реакции дают продукты с нежелательным числом атомов углерода.

В качестве продуктов в реакторе получают требуемые композиции, поскольку могут быть выбраны места выхода продуктов. Такой выбор является в особенности применимым в тех случаях, когда в качестве исходного сырья служит смесь н-олефинов, имеющих разное число атомов углерода.

Неожиданно было найдено, что избирательная димеризация олефинов обеспечивается при температуре реакции ниже 150°C. Термин «избирательная димеризация» означает в данном описании избирательность димеризации более 80%. Выходы димеров являются удивительно высокими, так как любой присутствующий в продукте реакции непрореагировавший мономер может быть рециркулирован в исходное сырье реактора регулированием коэффициента рециркуляции.

Химически активные компоненты реакции могут быть сразу же отделены в дистилляционной колонне и поэтому могут быть быстро остановлены вредные для способа побочные реакции. В процессе концентрирования исходного сырья и продукта реакции другие сепараторы, например две дистилляционные колонны, не являются необходимыми, так как концентрирование продукта и фракционирование исходного сырья можно осуществлять в одной и той же колонне, что, соответственно приводит к упрощению устройства и снижению капитальных затрат. Кроме того, регенерацию катализатора димеризации можно осуществлять в том же самом реакторе, в котором происходит реакция.

Теперь изобретение будет пояснено следующими примерами, не ограничивающими его объем.

ПРИМЕРЫ

Пример 1 (сравнительный пример)

Димеризация олефинов в реакторе периодического действия

Процесс димеризации осуществляли в реакторе периодического действия с использованием 1-гексадецена (Neodene 16®). Процесс осуществляли при температуре 200°C и давлении в реакторе 20 бар. Исходное сырье использовали в количестве 50 г, катализатор в количестве 2 г. Общее время реакции составляло 24 часа. В качестве катализаторов использовали коммерчески доступный Y цеолит (TOSOH Co.), бета-цеолиты (TOSOH Co.) и мезопористый материал МСМ-41 (полученный в соответствии со способом, раскрытым в Catalysis Letters 36 (1996) 103). Общая степень превращения С16 = (= степень превращения С16 углеводородов с получением продуктов, имеющих число атомов углерода ≠ 16) и избирательности к различным продуктам реакции показаны ниже в таблице 2.

Димеризацию 1-децена осуществляли также в реакторе периодического действия. Процесс осуществляли при температуре 120°C и давлении в реакторе 20 бар. В качестве катализатора использовали коммерчески доступный алюмосиликатный катализатор (Nikki Chemical Co. Ltd) в количестве 4 мас.% в пересчете на исходное сырье. Результаты показаны на фиг. 4. Результаты показывают, что избирательность димеризации была несомненно ниже в реакторе периодического действия по сравнению с избирательностью способа изобретения.

Пример 2

Димеризация в способе, соответствующем устройству для каталитической дистилляции, включающем димеризацию в проточном реакторе и дистилляцию

а) Димеризация в проточном реакторе

В проточный реактор (1 бар (а)) со скоростью 10 г/ч вводили 1-гексадецен (Neodene 16®). Проточный реактор заполняли 5 г алюмосиликатного катализатора (Nikki Chemical Co. Ltd) с содержанием алюминия 13 мас.%, числом кислотных центров 120 мкмоль/г и площадью мезопористой поверхности >300 м2/г, разбавленного карбидом кремния (V (катализатор): V (SiC)=1 : 3), затем проводили реакцию димеризации при температуре 120°C в реакторе. Продукт димеризации собирали в контейнер для продукта. Результаты димеризации, то есть общая степень превращения С16 и избирательности к различным продуктам реакции, показаны ниже в таблице 3.

С16 (%)

Чем больше времени оставался катализатор в потоке углеводородов, тем меньше становилась степень превращения С16 углеводородов. Причина пониженной степени превращения состояла в накоплении в катализаторе олигомеров тяжелых углеводородов (образование кокса).

в) Дистилляция продуктов

Повторяли эксперимент а) и продукты, полученные из экспериментов (1766 г), объединяли. Фракцию непрореагировавших мономеров (1103 г), фракцию из средней части колонны, содержащую С20-С30 углеводороды (9 г), фракцию димеров (452 г) и тяжелый донный продукт (199 г), отделяли дистилляцией от объединенных продуктов.

с) Рециркуляция мономеров/димеризация

Полученную выше фракцию мономеров использовали в качестве исходного сырья в димеризации. Перегнанная фракция мономеров состояла в основном из внутренних С16 олефинов. Состав перегнанной фракции мономеров показан ниже в таблице 4 в форме процентного содержания удельной поверхности, измеренной ГХ-МС (GC-MS) анализом.

Димеризацию перегнанной фракции мономеров осуществляли в проточном реакторе (120°C), следуя методике раздела а) настоящего примера. Общая степень превращения С16 и избирательности к различным продуктам реакции показаны ниже в таблице 5.

Пример 3

Гидрирование димеризованных продуктов и свойства полученного базового масла

Отделенный дистилляцией димеризованный продукт примера 2 и донный продукт дистилляции гидрировали в виде отдельных загрузок в реакторе периодического действия с использованием гетерогенного никелевого катализатора. Реакцию гидрирования осуществляли в течение 2 часов при температуре 200°C и давлении 50 бар. Свойства гидрированного димера и донного продукта представлены ниже в таблице 6.

продукт

Пример 4

Регенерация катализатора

В процессе димеризации в соответствии с примером 2 а) подачу углеводородного потока прекращали через 96 часов. Затем катализатор продували потоком азота (30 л/ч) при 200°C в течение 1,5 часов. В начале регенерации поток азота заменяли потоком искусственного воздуха (8 л/ч). Реактор нагревали от 200°C до 500°C со скоростью подъема температуры 1,5°C/мин. Регенерацию продолжали при 500°C в течение 2 часов. Затем температуру снижали до 200°C и поток воздуха заменяли потоком азота (30 л/ч) в течение 1 часа. Димеризацию осуществляли с использованием регенерированного катализатора в проточном реакторе (120°C), следуя методике примера 2 а). Результаты показаны ниже в таблице 7.

Пример 5

Димеризация в проточном реакторе с использованием мезопористого катализатора

Проточный реактор заполняли свежим мезопористым катализатором Н-ММ-4МW22-2А1 (мезопористое молекулярное сито с внедренным цеолитом, производство которого описано в заявке на патент FI 20041675) (5 г), имеющим содержание алюминия 2,2 мас.%, число кислотных центров 180 мкмоль/г и мезопористую удельную поверхность >700 м2, разбавленную карбидом кремния (носитель) (V (катализатор): V (SiC)=1:3). Димеризацию 1-гексадецена осуществляли с использованием мезопористого катализатора Н-ММ-4МW22-2А1 в проточном реакторе (120°C), следуя методике примера 2 а). Результаты показаны ниже в таблице 8.

Пример 6

Регенерация катализатора Н-ММ-4МW22-2А1

Использованный в примере 5 катализатор Н-ММ-4МW22-2А1 регенерировали с использованием регенерирующей обработки, представленной в примере 4. Димеризацию 1-гексадецена осуществляли с использованием мезопористого катализатора Н-ММ-4МW22-2А1 в проточном реакторе (120°C), следуя методике примера 2 а). Результаты показаны в таблице 9.

Пример 7

Гидрирование продуктов димеризации и свойства полученного базового масла

Объединяли продукты из примеров 6 и 7 (1448 г). Из объединенного продукта отделяли дистилляцией непрореагировавшую С16 фракцию (980 г) и от донного продукта, содержащего димеры (462 г), отделяли среднюю фракцию (6 г). Содержащий димеры донный продукт гидрировали в соответствии с примером 3. Таблица 10 показывает состав и свойства гидрированного донного продукта.

Пример 8

Димеризация 1-децена в реакторе для каталитической дистилляции

Димеризацию 1-децена осуществляли в реакторе для каталитической дистилляции, в котором катализатор помещали внутри дистилляционной колонны, причем количество катализатора составляло 4 мас.% в пересчете на количество 1-децена. В качестве катализатора использовали алюмосиликатный катализатор (Nikki Chemiсal Co. Ltd). Фиг. 4 графически показывает сравнение реакций, проведенных в реакторе периодического действия при температуре 120°C или в реакторе для каталитической дистилляции при такой же температуре, с использованием одинакового катализатора/уровня исходного сырья соответственно. Как можно видеть из фиг. 4, при одинаковой степени превращения избирательность к димеру более 90% может быть достигнута с использованием устройства для каталитической дистилляции, тогда как избирательность в периодическом эксперименте была ниже 80% при идентичных температурах.

Пример 9

Влияние давления на выход димеров в устройстве для каталитической дистилляции

Димеризацию 1-децена осуществляли в реакторе для каталитической дистилляции, в котором катализатор помещали внутри дистилляционной колонны, причем катализатор представлял собой аморфный алюмосиликат (Nikki Chemiсal Co. Ltd), и его количество составляло 4 мас.% в пересчете на количество 1-децена. Степень превращения 1-децена поднимали до требуемого уровня регулированием давления в устройстве для каталитической дистилляции. Во время эксперимента давление доводили до значений в диапазоне от 0,17 до 1 бар, температуру в нижней части дистилляционной колонны поднимали от 80 до 300°C. Избирательность к димеру при всех степенях превращения составляла >80%. Для степени превращения децена 94% выход базового масла составлял 92%.

Пример 10

Димеризация 1-гексадецена в реакторе каталитической дистилляции

Димеризацию 1-гексадецена осуществляли в устройстве для каталитической дистилляции, в котором катализатор помещали в дистилляционную колонну в количестве 6,5 мас.% в пересчете на 1-гексадецен. Катализатор представлял собой аморфный алюмосиликат (Nikki Chemiсal Co. Ltd). Когда протекала реакция димеризации, давление во время эксперимента было равно 0,002 бар и температуру в нижней части колонны поднимали от 130°C до 235°C. Избирательность к димеру при всех степенях превращения составляла >80%. Выходы базового масла и димера составляли 99% и 82% соответственно при степени превращения гексадецена 99,3%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ В УСТАНОВКЕ МЕТАТЕЗИСА С ОБРАЗОВАНИЕМ ОКТЕНА | 2008 |

|

RU2460713C1 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВОГО МАСЛА | 2007 |

|

RU2427564C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНЫХ СМЕСЕЙ С ВЫСОКИМ ОКТАНОВЫМ ЧИСЛОМ ПУТЕМ ГИДРОГЕНИЗАЦИИ УГЛЕВОДОРОДНЫХ СМЕСЕЙ, СОДЕРЖАЩИХ ФРАКЦИИ РАЗВЕТВЛЕННЫХ ОЛЕФИНОВ | 2004 |

|

RU2377277C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАСЫЩЕННОГО УГЛЕВОДОРОДНОГО КОМПОНЕНТА | 2006 |

|

RU2393201C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАРИЛСУЛЬФОНАТОВ | 2001 |

|

RU2312099C2 |

| СПОСОБ МНОГОСТУПЕНЧАТОГО ГИДРОФОРМИЛИРОВАНИЯ ОЛЕФИНОВ C-C В АЛЬДЕГИДЫ И/ИЛИ СПИРТЫ | 2001 |

|

RU2296739C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗОЛА | 2004 |

|

RU2340587C2 |

| СЕЛЕКТИВНЫЕ ДИМЕРИЗАЦИЯ И ЭТЕРИФИКАЦИЯ ИЗОБУТИЛЕНА ПУТЕМ КАТАЛИТИЧЕСКОЙ ПЕРЕГОНКИ | 2019 |

|

RU2771814C1 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ ДИСТИЛЛЯЦИИ (ВАРИАНТЫ) И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2188185C2 |

| Способ олигомеризации пентена | 2022 |

|

RU2794612C1 |

Изобретение относится к способу получения димеров, характеризующемуся тем, что исходное сырье, содержащее, по меньшей мере, один н-олефин, выбранный из группы, состоящей из C8-С30 н-олефинов или смеси н-олефинов, димеризуют при температуре в диапазоне от 25 до 200°С и давлении в диапазоне от 0,001 мбар до 50 бар в присутствии твердого кислотного катализатора пропусканием исходного сырья в устройство для каталитической дистилляции, включающее или а) комбинацию дистилляционной колонны и реактора, содержащего, по меньшей мере, один слой катализатора, или в) дистилляционную колонну, соединенную с одним или более боковыми реакторами, содержащими, по меньшей мере, один слой катализатора, включающий материал твердого кислотного катализатора с мезопористой поверхностью площадью более 100 м2/г, содержанием алюминия от 0,2 до 30 мас.%, причем количество кислотных центров материала составляет от 50 до 500 мкмоль/г, и материал выбран из группы, состоящей из аморфных алюмосиликатов и мезопористых молекулярных сит с внедренным цеолитом, извлечением непрореагировавшего н-олефина в верхней части дистилляционной колонны или в верхней части комбинации дистилляционной колонны и реактора в виде бокового потока, подлежащей объединению с исходным сырьем, в результате чего от 50 до 95% н-олефинов контактируют со слоем катализатора более одного раза. Также изобретение относится к способу получения базового масла, использующему гидрирования димеров, полученных описанным выше способом. Использование заявленного изобретения существенно уменьшает проблемы и недостатки, связанные с решениями предшествующего уровня техники, позволяя достичь высокой селективности димеризации и снижения количества побочных реакций. 2 н. и 14 з.п. ф-лы, 10 табл., 4 ил.

1. Способ получения димеров, отличающийся тем, что исходное сырье, содержащее, по меньшей мере, один н-олефин, выбранный из группы, состоящей из C8-С30 н-олефинов или смеси н-олефинов, димеризуют при температуре в диапазоне от 25 до 200°С и давлении в диапазоне от 0,001 мбар до 50 бар в присутствии твердого кислотного катализатора

пропусканием исходного сырья в устройство для каталитической дистилляции, включающее или а) комбинацию дистилляционной колонны и реактора, содержащего, по меньшей мере, один слой катализатора, или в) дистилляционную колонну, соединенную с одним или более боковыми реакторами, содержащими, по меньшей мере, один слой катализатора, включающий материал твердого кислотного катализатора с мезопористой поверхностью площадью более 100 м2/г, содержанием алюминия от 0,2 до 30 мас.%, причем количество кислотных центров материала составляет от 50 до 500 мкмоль/г, и материал выбран из группы, состоящей из аморфных алюмосиликатов и мезопористых молекулярных сит с внедренным цеолитом,

извлечением непрореагировавшего н-олефина в верхней части дистилляционной колонны или в верхней части комбинации дистилляционной колонны и реактора в виде бокового потока, подлежащей объединению с исходным сырьем, в результате чего от 50 до 95% н-олефинов контактируют со слоем катализатора более одного раза.

2. Способ по п.1, отличающийся тем, что исходное сырье содержит, по меньшей мере, один н-олефин, выбранный из группы, состоящей из 1-децена, смеси деценов, 1-додецена, смеси додеценов, 1-гексадецена, смеси гексадеценов, 1-тетрадецена, 1-октадецена, смеси октадеценов и C20-C22 1-олефинов, и их смесей.

3. Способ по п.1 или 2, отличающийся тем, что в указанных мезопористых молекулярных ситах с внедренным цеолитом, мезопористое молекулярное сито представляет собой МСМ-41 с регулярной молекулярной структурой.

4. Способ по п.1, отличающийся тем, что мезопористая площадь поверхности материала катализатора составляет более 300 м2/г.

5. Способ по п.1, отличающийся тем, что материал катализатора представляет собой аморфный алюмосиликат с мезопористой площадью поверхности более 300 м2/г.

6. Способ по п.1, отличающийся тем, что из дистилляционной колонны или комбинации дистилляционной колонны и реактора в их верхней части удаляют часть бокового потока.

7. Способ по п.1, отличающийся тем, что к исходному сырью добавляют растворитель или смешанный растворитель, выбранный из группы углеводородов.

8. Способ по п.1, отличающийся тем, что исходное сырье подвергают сушке.

9. Способ по п.1, отличающийся тем, что димеризацию осуществляют при температуре в диапазоне от 50 до 150°С и при давлении в диапазоне от 0,5 бар до 30 бар.

10. Способ по п.1, отличающийся тем, что исходное сырье содержит 1-децен.

11. Способ по п.1, отличающийся тем, что исходное сырье содержит 1-гексадецен.

12. Способ по п.1, отличающийся тем, что исходное сырье содержит олефины природного происхождения, полученные из биологических исходных продуктов.

13. Способ по п.1, отличающийся тем, что дистилляцию осуществляют после процесса димеризации.

14. Способ получения базового масла или компонента базового масла, отличающийся тем, что осуществляют способ согласно любому из пп.1-13 и продукт реакции димеризации гидрируют с получением базового масла или компонента базового масла.

15. Способ по п.14, отличающийся тем, что гидрирование осуществляют при давлении в диапазоне от 5 до 100 бар, предпочтительно от 10 до 70 бар, и при температуре в диапазоне от 100 до 400°С, предпочтительно от 150 до 250°С, в присутствии катализатора гидрирования.

16. Способ по п.15, отличающийся тем, что дистилляцию осуществляют после гидрирования или после димеризации и гидрирования.

| WO 9413599 B1, 21.04.1999 | |||

| US 6274783 B1, 14.08.2001 | |||

| US 2002128530 A1, 12.09.2002 | |||

| US 2005137435 A1, 23.06.2006 | |||

| PATER J.P.G., JACOBS P.A., MARTENS J.A | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТОВ ДИМЕРИЗАЦИИ И ОЛИГОМЕРИЗАЦИИ | 1998 |

|

RU2137808C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОЛЕФИНСОДЕРЖАЩЕГО СЫРЬЯ (ВАРИАНТЫ) | 2001 |

|

RU2191203C1 |

Авторы

Даты

2011-12-27—Публикация

2007-06-14—Подача