Изобретение относится к горной промышленности, в частности к фильтрующим устройствам для очистки промывочной жидкости при бурении скважин и защиты бурового оборудования.

Известна конструкция фильтра (см. Ахмадишин Ф.Ф. Опытное применение фильтра на всасывающей линии буровых насосов. / Ф.Ф. Ахмадишин, В.Е. Пронин, С.Л. Багнюк. / Сборник научных трудов ТатНИПИнефть. Выпуск № LXXX. Москва, 2012 год, стр. 182-186), устанавливаемого на всасывающей или выкидной линии буровых насосов.

Фильтр представляет собой перфорированную трубу, снабженную наконечником на нижнем конце и отверстием на верхнем конце, для обеспечения съема фильтра, с места установки. На наружной поверхности перфорированной трубы установлено опорное кольцо, с возможностью опоры на внутренний выступ в осевом канале бурильной трубы.

Диаметр перфорированных отверстий на трубе принимается равным ∅=4÷5 мм, с их расположением в шахматном порядке по телу трубы.

К недостаткам конструкции фильтра следует отнести низкую эффективность фильтрации, с быстрым забиванием перфорационных отверстий механическими примесями, с формированием на них арочных структур, наличием застойных зон, изменением скорости отфильтрованного потока бурового раствора.

Известна конструкция фильтра (В.М. Гаврилко, B.C. Алексеев. Издательство второе. / Москва, "Недра", 1976 год, стр. 5-8), представляющая собой перфорированную трубу, ряды перфорационных отверстий на которой размещены в шахматном порядке. Верхний конец перфорированной трубы снабжен соединительным элементом, а на нижнем конце на резьбе закреплена пробка-заглушка. Перфорированная труба устанавливается в осевом канале бурильной колонны труб.

Работа фильтра.

Поток бурового раствора подается внутрь осевого канала перфорированной трубы и через перфорационные отверстия истекает в кольцевой зазор между стенкой трубы бурильной колонны и наружной поверхностью фильтра. Расстановка и количество перфорационных отверстий на теле трубы определяют исходя из расчетного расхода бурового раствора.

Шлам и различные механические примеси оседают над пробкой-заглушкой в осевом канале фильтра.

К недостаткам конструкции можно отнести:

- при накоплении шлама в осевом канале фильтра происходит перекрытие живого сечения ряда перфорационных отверстий, что приводит к увеличению скорости фильтрационного потока через оставшиеся отверстия. При этом интенсифицируются процессы абразивного воздействия на конструкцию фильтра, что снижает надежность его работы;

- наличие глухой пробки на нижнем конце фильтровой трубы, определяет наличие застойной зоны, что влияет на работу всего фильтра.

Практика показывает, что при фильтрации бурового раствора через перфорационные отверстия возможно также образование на них арочных структур из мелких фракций, что негативно влияет на общую характеристику работы фильтра.

Известна конструкция фильтра с перепускным узлом (см. патент РФ №2016186, МПК Е21В 21/00, опубликован 15.07.1994 г.), в котором предусмотрена прохождение промывочной жидкости через фильтрационный элемент, в кольцевую полость между ним и корпусом, с оседанием шлама в осевом канале, а в другом случае подача промывочной жидкости происходит через кольцевую полость внутрь фильтрующего элемента.

Отличительной особенностью является соединение фильтрующей и направляющей трубы телескопическим способом с фиксацией их друг с другом посредством срезного штифта. Различное количество перепускных отверстий в фильтрующей и направляющей трубы обеспечивает гарантированное проходное сечение для пропуска промывочной жидкости к гидродвигателю.

На свободном конце фильтрующей трубы установлен контакт для передачи на ней вибрации с корпуса, что позволяет обеспечить более плотную упаковку шлама и его отделение от фильтрующих отверстий.

К недостаткам конструкции фильтра следует отнести:

- выполнение телескопического соединения фильтрующей трубы с направляющей трубой дает возможность продолжить процесс бурения после заполнения внутренней полости шламом, за счет открытия дополнительного гидравлического канала. Но это приводит к прямой подаче необработанного бурового раствора в полость гидродвигателя или бурового долота, что может привести к их преждевременному износу.

Уплотнение отсепарированного шлама в накопительной полости только за счет передачи вибрации от бурильной колонны труб на корпус фильтра, малоэффективно.

Следует также отметить, что задерживаются не только частицы шлама, размеры которых превосходят поперечное сечение перфорационных отверстий на фильтрующей трубе, но и более мелкие, которые формируют на перфорационных отверстиях арочные структуры, препятствующие дальнейшую фильтрацию бурового раствора. Как показывает практика, разрушить эти структуры только хаотичной вибрацией полого корпуса, не всегда эффективно.

Известна конструкция фильтра бурового раствора (см. патент РФ №2429342, МПК Е21В 43/08, опубликован 20.09.2011 год), принятая авторами и патентообладателем за прототип.

Изобретение предназначено для очистки бурового раствора, при бурении скважин с помощью забойных гидродвигателей, с установкой в компановке низа бурильной колонны.

Фильтр включает полый корпус с резьбами на концах, установленный в полом корпусе фильтрующий модуль, снабженный фильтрующей трубой и трубчатым конусом, образующими между собой полость для приема механических примесей. Фильтрующая труба снабжена щелевыми прорезями, скрепленную с обтекателем, входную и выходную втулки, с кольцевыми канавками под уплотнительные кольца. Входная втулка выполнена с центрирующим пояском, направленным к трубчатому кожуху. Выходная втулка также снабжена центрирующим поясом, направленным к трубчатому кожуху. Фильтрующая труба соединена с выходной втулкой посредством резьбы, которая снабжена вытяжным крюком.

Работа фильтра.

Буровой раствор по бурильной колонне поступает в кольцевую полость, откуда через щелевые прорези перетекают во внутреннюю полость фильтрующей трубы и далее в приемную камеру гидродвигателя.

Крупные фракции шлама задерживаются на внешней стороне фильтрующей трубы и скапливаются в кольцевой полости над выходной втулкой. При заполнении ее шламом процесс подачи бурового раствора через фильтр к гидродвигателю резко уменьшается. Это вызывает необходимость остановки процесса бурения и подъем бурильной колонны на поверхность, для замены фильтра и бурового инструмента.

К недостаткам конструкции следует отнести: достаточно сложная в изготовлении и сборке конструкция, поскольку наличие трубчатого корпуса сужает проходное сечение кольцевой камеры, удорожает изготовление конструкции.

Наличие только выходной втулки, с ее опорой на выступ в полом корпусе в полной мере сохраняет работоспособность конструкции.

Наличие в составе конструкции входной втулки увеличивает гидравлическое сопротивление потоку бурового раствора и может негативно влиять на процесс фильтрации, за счет накопления на ней шлама, например, из волокнистого материала.

Из практики эксплуатации фильтров с щелевой или круглой перфорацией известно, что на отверстиях происходит формирование арочных структур из частиц, которые имеют меньшие размеры, чем размеры отверстий на фильтрующей трубе. В данной конструкции не предусмотрено никакого воздействия на поток бурового раствора, чтобы эти арочные структуры нарушить или предотвратить их формирование.

Технический результат, который может быть получен при реализации предлагаемого изобретения:

- возможность предотвратить забивание перфорационных отверстий шламом за счет разрушения арочных структур вихревым потоком бурового раствора;

- снижение скорости прямого потока бурового раствора в осевом канале фильтра, путем установки рассекателя и снижения динамического воздействия струи на донышко;

- возможность ликвидации застойной зоны над донышком, путем выполнения в нем перфорационных отверстий;

- устранение скорости отфильтрованного потока бурового раствора за перфорированной трубой, путем ее конструктивного оформления в виде усеченного конуса;

- возможность контроля над заполнением осевого канала перфорированной трубы под рассекателем, путем отметки скачка давления на устье скважины;

- возможность обеспечения предотвращения попадания элементов конструкции фильтра, при его разрушении за счет фиксации донышка тросиком с опорным выступом.

Технический результат достигается тем, что фильтр для бурильной колонны состоит из полого корпуса, с сужением осевого канала, фильтрующего модуля, в виде перфорированной трубы, с входным переводником, снабженным захватным устройством и опорным кольцом на внешней стороне. В осевом канале входного переводника установлена спираль. Рассекатель в виде стержня установлен в теле перфорированной трубы перпендикулярно к ее оси и имеет в сечении форму треугольника, обращенного вершиной к входному переводнику. На нижнем конце перфорированной трубы, выполненной в виде усеченного конуса, установлено донышко с перфорационными отверстиями вдоль оси и радиальным отверстием. Опорное кольцо снабжено отверстием, в котором зафиксирован своим верхним концом тросик, нижний конец которого пропущен и закреплен в радиальном отверстии в донышке.

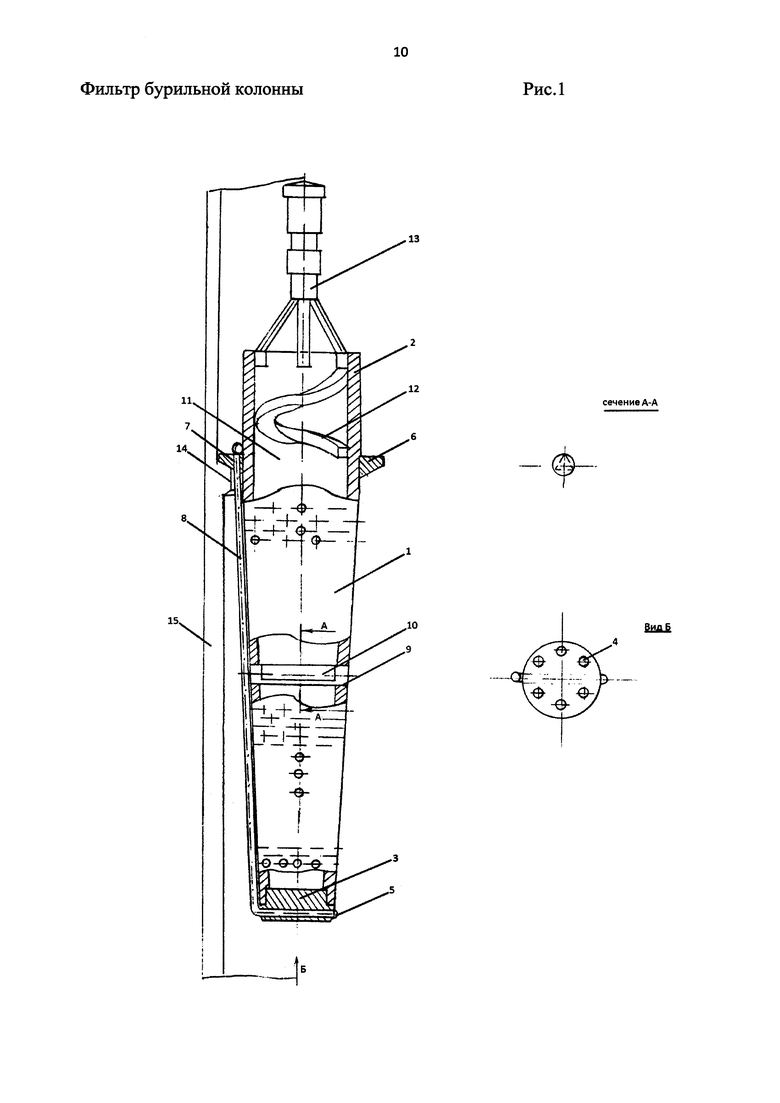

Фильтр бурильной колонны показан на рисунке, где: на рис. 1 - общий вид конструкции фильтра в разрезе, на сечении А-А - сечение поперечное конструкции, в месте расположения рассекателя. Вид Б - вид снизу.

Фильтр бурильной колонны состоит из перфорированной трубы 1, с переводником 2. На нижнем конце перфорированной трубы 1 установлено донышко 3, снабженное рядом перфорационных отверстий 4. В теле донышка 3 выполнено радиальное отверстие 5.

На внешней стороне переводника 2 установлено и закреплено сваркой опорное кольцо 6, в котором выполнено отверстие 7, с размещенным в нем тросиком 8, противоположный конец которого пропущен через радиальное отверстие 5 в донышке 3, с фиксацией от перемещения в нем.

В средней части перфорированной трубы 1 выполнено сквозное радиальное отверстие 9, в которое пропущен рассекатель потока 10 в виде стержня 8. На внешней стороне стержня 10 выполнены два скоса (см. сечение А-А, вершина треугольника которого обращена в сторону потока бурового раствора).

В осевом канале 11 переводника 2 установлена и закреплена спираль 12, над местом размещения которой установлен и зафиксирован сваркой захват 13, для обеспечения съема устройства с места установки.

Перфорированная труба 1 выполнена в виде усеченного конуса, меньшее основание которого обращено в сторону бурового инструмента (гидродвигателя).

Опорное кольцо 6 опирается на сужение 14 в полом корпусе.

Работа фильтра.

Конструкция фильтра в сборе устанавливается опорным кольцом 6 на сужение 14 в осевом канале полого корпуса 15. При подаче под давлением бурового раствора его поток проходит внутрь осевого канала 11 переводника 2 и взаимодействует с телом спирали 12, что приводит к вращению потока, с усреднением значения скорости по всему сечению осевого канала перфорированной трубы 1. При перемещении потока вниз по осевому каналу перфорированной трубы 1 поток распределяется по перфорационным отверстиям, с выходом отфильтрованного бурового раствора в кольцевой зазор между перфорированной трубой 1 и телом полого корпуса 15. При этом за счет выполнения перфорированной трубы 1 конусной, происходит увеличение сечения кольцевого зазора, что стабилизирует скорость потока отфильтрованного бурового раствора.

Поток бурового раствора также подается к рассекателю потока 10, с частичным гашением его скорости.

За рассекателем 10 поток бурового раствора вновь соединяется, с продолжением его фильтрации через перфорационные отверстия в теле перфорированной трубы 1 и перфорационные отверстия 4 в теле донышка 3, что исключает образование застойных зон. Шлам из потока бурового раствора оседает на донышке 3, и с течением времени происходит его накопление в осевом канале перфорированной трубы 1, с перекрытием их перфорационных отверстий под рассекателем 10. За счет обеспечения закручивания потока происходит постоянное разрушение арочных структур на перфорационных отверстиях перфорированной трубы 1, что повышает надежность работы устройства. Перекрытие части перфорационных отверстий над рассекателем 10 шламом, служит сигналом в виде роста давления, который показывает на необходимость проведения работ по подъему оборудования на поверхность.

Практика эксплуатации фильтров сходной конструкции показывает, что имеет место случаи, когда в результате абразивного воздействия происходит разрушение нижней части перфорированной трубы 1, что может привести к ее отрыву и перемещение к буровому инструменту, с негативными последствиями.

Для исключения этого события, устройство оснащено тросиком 8, соединяющим донышко 3 с опорным кольцом 6.

В случае разрушения донышка 3 в нижней части перфорированной трубы 1, его элементы остаются в осевом канале полого корпуса 15, с удержанием тросиком 8 и не попадают в буровой инструмент.

| название | год | авторы | номер документа |

|---|---|---|---|

| Фильтр бурильной колонны | 2016 |

|

RU2638679C1 |

| Фильтр гидравлического насоса | 2017 |

|

RU2645397C1 |

| МЕХАНИЧЕСКИЙ ЯСС | 2011 |

|

RU2482260C1 |

| Гидравлический перфоратор | 2017 |

|

RU2656062C1 |

| КЛАПАН-ОТСЕКАТЕЛЬ | 2018 |

|

RU2679153C1 |

| СКРЕБОК ДЛЯ ОЧИСТКИ БУРИЛЬНОЙ КОЛОННЫ ТРУБ | 2017 |

|

RU2669816C1 |

| УСТРОЙСТВО ГИДРОУДАРНОЕ | 2010 |

|

RU2446271C2 |

| УСТРОЙСТВО ДЛЯ ЦЕМЕНТИРОВАНИЯ СКВАЖИН | 2018 |

|

RU2696039C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ТРУБ ПРИ ПОДЪЕМЕ И ЗАЩИТЫ ОТ ПОПАДАНИЯ ПОСТОРОННИХ ПРЕДМЕТОВ В СКВАЖИНУ | 2023 |

|

RU2822051C1 |

| Расширитель | 2015 |

|

RU2612166C1 |

Изобретение относится к горной промышленности, в частности к фильтрующим устройствам для очистки бурового раствора и защиты бурового оборудования от попадания крупных механических частиц. Фильтр включает перфорированную трубу, установленную в осевом канале полого корпуса. На верхнем конце перфорированной трубы установлен переводник, снабженный захватным устройством, для съема фильтра. В осевом канале переводника установлен завихритель в виде спирали. В средней части перфорированной трубы, перпендикулярно к его оси, установлен рассекатель потока в виде стержня, на котором выполнены два скоса с образованием в сечении треугольника, обращенного вершиной к переводнику. На нижнем конце перфорированной трубы установлено донышко с перфорационными отверстиями и одним радиальным отверстием, для установки тросика, верхний конец которого закреплен в отверстии на теле опорного кольца, жестко связанного с переводником. Повышается надежность за счет предотвращения забивания шламом перфорационных отверстий, удержания элементов фильтра в случае их разрушения, снижения скорости потока. 3 ил.

Фильтр бурильной колонны, оснащенной гидродвигателем, состоящий из полого корпуса с сужением осевого канала фильтрующего модуля в виде перфорированной трубы, с входным переводником, захватного устройства, опорного кольца, отличающийся тем, что фильтр снабжен спиралью в осевом канале переводника и рассекателем в виде стержня, установленного в перфорированной трубе перпендикулярно потоку, имеющего в сечении форму треугольника, обращенного вершиной к входному переводнику, перфорированная труба выполнена в виде усеченного конуса, обращенного меньшим основанием к гидродвигателю, снабженная донышком с перфорационными отверстиями вдоль оси и одним радиальным отверстием, опорное кольцо жестко связано с телом верхнего входного переводника и снабжено отверстием, в котором зафиксирован верхний конец тросика, противоположный конец которого размещен в радиальном отверстии донышка.

| ФИЛЬТР ДЛЯ БУРИЛЬНОЙ КОЛОННЫ С ГИДРАВЛИЧЕСКИМ ЗАБОЙНЫМ ДВИГАТЕЛЕМ | 2009 |

|

RU2429342C1 |

| Фильтр буровой скважины | 1981 |

|

SU994697A1 |

| Фильтр бурильной колонны | 1983 |

|

SU1122813A1 |

| 0 |

|

SU159842A1 | |

| Устройство соединения оси маятникового рычага автомобиля с кронштейном и его пальца с корпусом | 1960 |

|

SU135352A1 |

| US 7188687 B2, 13.03.2007. | |||

Авторы

Даты

2018-01-25—Публикация

2016-09-06—Подача