Предлагаемое изобретение относится к устройству для перекрытия компенсационного зазора, выполненному в виде пластинчатого переходного элемента, который перекрывает компенсационный зазор, имеющийся между двумя элементами конструкции предназначенного для проезда сооружения и перекрытый по меньшей мере двумя поперечными балками. Указанные поперечные балки опираются на оба несущих элемента конструкции, причем по меньшей мере одна из несущих стоек выполнена с обеспечением возможности сдвигового перемещения указанной поперечной балки относительно соответствующего элемента конструкции. На поперечные балки опирается группа ориентированных по меньшей мере по существу параллельно друг другу пластин, расположенных поверх поперечных балок и выполненных с возможностью перемещения относительно поперечных балок, а также с возможностью перемещения относительно друг друга.

На мостах и на аналогичных пригодных для проезда сооружениях имеются компенсационные зазоры между опорными устоями и надстройкой и/или между сегментами надстройки для обеспечения возможности безопасного термического расширения или сжатия надстройки. В зависимости от величины соответствующих мостов необходимые компенсационные зазоры могут составлять до нескольких метров. Для обеспечения возможности переезда через соответствующие компенсационные зазоры на транспортных средствах используются устройства для перекрытия этих зазоров.

В этой связи известно, в частности, использование пластинчатых дорожных полотен, с помощью которых соединены, посредством по меньшей мере двух отделенных друг от друга поперечных балок, два элемента мостовой конструкции (в рассматриваемом смысле опорный устой также относится к "элементу мостовой конструкции") друг с другом таким образом, что обеспечена возможность относительного перемещения в продольном направлении указанных поперечных балок соответствующих элементов мостовой конструкции, обращенных друг к другу своими концами, по направлению друг к другу или в направлении друг от друга. На поперечные балки опираются отделенные друг от друга пластины, выполненные с возможностью перемещения относительно друг друга и проходящие по существу поперек продольного направления поперечных балок. Верхняя поверхность поперечных балок может находиться на уровне проезжей части моста или, точнее, образовывать проезжую часть. Тем не менее, известны также конструкции, в которых на пластинах, отдельно на их верхней поверхности, расположены элементы, образующие пригодную для проезда поверхность. Вследствие термического расширения происходит перемещение концов элементов мостовой конструкции в продольном направлении поперечных балок друг к другу, что уменьшает расстояние между пластинами. Кроме этого, вследствие термической усадки происходит перемещение концов элементов мостовой конструкции в продольном направлении друг от друга, что увеличивает расстояние между пластинами. Известные конструкции описаны, например в патентах Германии DE 19705531 С2, DE 3514776 C1 и DE 3212717 C1.

В сейсмически опасных регионах существует риск внезапно возникающих изменений положения элементов мостовой конструкции относительно друг друга (в частности, в продольном направлении поперечных балок, или, точнее, при подобной составляющей перемещения). И если данные изменения превышают нормированный рабочий диапазон, то при определенных условиях уже не происходит компенсация данных изменений пластинчатыми дорожными полотнами. Таким образом, существует возможность перемещения элементов мостовой конструкции в продольном направлении друг к другу сверх нормальных термических линейных расширений в наружном направлении так, что при определенных положениях элементов мостовой конструкции сначала пластина смыкаются друг с другом, а затем перемещаются так, что в результате возникают внутренние напряжения и, возможно, повреждения пластин, или, точнее, элементов мостовой конструкции. В подобных случаях следует ожидать, при описанных явлениях, что после землетрясения не только опасно будет проезжать транспортным средствам по мосту, но, более того, возможны явно выраженные повреждения элементов мостовой конструкции и/или устройства для перекрытия компенсационного зазора с необходимостью полного восстановления моста.

В патенте США №5887308 А описана система для компенсационного зазора, предназначенная для компенсации линейных расширений как в направлении передвижения транспортных средств, вызванных нормальными колебаниями температуры окружающей среды, так и в направлении, поперечном проезжей части, для обеспечения возможности выдерживания проезжей частью возникающих сейсмических сил. Для обеспечения описанного результата указанная система содержит группу отделенных друг от друга и выполненных с возможностью перемещения относительно друг друга пластин, которые опираются на группу поперечных балок, заделанных до упора в коробах. Каждая поперечная балка выполнена с возможностью перемещения одной стороны, внутри опорного короба, в направлении поперечном проезжей части моста, таким образом, что происходит преобразование, в указанном направлении, возникающих сил или сдвигов, например, при землетрясении, в соответствующие поперечные перемещения этой поперечной балки. Эта система имеет недостаток, состоящий в том, что не происходит компенсация чрезвычайно больших, возникающих при землетрясениях изменений ширины компенсационного зазора при прилегании пластин почти вплотную друг к другу, что может приводить к разрушению системы для компенсационного зазора или к ее отделению от элементов конструкции. В результате мост после землетрясения не пригоден для проезда.

Последний эффект относится к устройству для перекрытия компенсационного зазора, выполненному в соответствии с патентом США №5964069 А. Действительно, в данном случае, при определенных сейсмических условиях происходит чрезмерное уменьшение ширины компенсационного зазора, имеющегося между пластинами, причем во избежание значительного повреждения всего устройства для перекрытия одну сторону этого устройства высвобождают. Однако при этом также не обеспечена пригодность моста для проезда после землетрясения. Кроме этого, ремонтно-восстановительные работы связаны с очень значительными трудозатратами. Следует также упомянуть, что в случае произошедшего в результате землетрясения изменения положения элементов конструкции относительно друг друга, даже при отсутствии необходимости полного восстановления устройства для перекрытия компенсационного зазора, требуется, по меньшей мере, очень трудоемкое приспособление данного устройства для перекрытия компенсационного зазора к новым структурным условиям.

Заявка на патент США №2008/0148499 А1 и Европейский патент ЕР 1355009 В1 направлены на устранение по меньшей мере одного из перечисленных недостатков. Так, в патенте ЕР 1355009 В1 раскрыто устройство для перекрытия соединительных зазоров между элементами мостовой конструкции. Данное устройство по возможности должно оставаться пригодным для проезда транспортных средств после землетрясения, как при ограниченных, так и при значительно усложненных трудозатратах. При этом указанное устройства выполнено с возможностью легкого обеспечения нормированных изменений положения элементов мостовой конструкции, граничащих с компенсационным зазором, относительно друг друга в первых границах. Кроме этого, на элементах мостовой конструкции и на устройстве для перекрытия компенсационного зазора расположено дополнительное предохраняющее устройство, выполненное для обеспечения сверх указанных изменений положения элементов мостовой конструкции относительно друг друга, однако, при условии, что отсутствует нарушение функции устройства для перекрытия или его отделение от элементов мостовой конструкции. Данное предохраняющее устройство содержит по меньшей мере два жестко связанных друг с другом элемента, причем при превышении определенной критической нагрузки происходит разделение указанных элементов с последующим обеспечением возможности их перемещения относительно друг друга определенным образом. При этом в зависимости от конструкции предохраняющего устройства могут быть компенсированы дополнительные изменения положения в направлении поперечных балок и/или поперечные перемещения элементов мостовой конструкции относительно друг друга. Описанное предохраняющее устройство иллюстрирует эффект заданного места разрушения, состоящий в том, что после превышения определенной критической нагрузки в направлении, поперечном пластинам конструкции компенсационного зазора, необходимо проведение масштабных ремонтно-восстановительных мероприятий. Прежде всего, дорожное полотно должно быть снова приведено в свое первоначальное положение. Затем определенные элементы конструкции компенсационного зазора, в том числе разломанное предохраняющее устройство, должны быть заменены, а указанные граничащие соединения отремонтированы.

Недостатки, изложенные выше в связи с патентом США №5964069 А, устранены, однако, по меньшей мере частично, также посредством устройства для перекрытия, выполненного в соответствии с патентом ЕР 1355009 В1.

Задача предлагаемого изобретение состоит, таким образом, в создании устройства для перекрытия компенсационного зазора, усовершенствованного и функционально оптимизированного по сравнению с известными указанными аналогичными устройствами. При этом предложенное в изобретении устройство также выполнено с возможностью оптимального выдерживания вызванных во время землетрясения изменений положения двух перекрытых элементов мостовой конструкции, а также с возможностью обеспечения наилучших условий для пригодности этих элементов для проезда после землетрясения или, точнее, для значительно упрощенного ремонта и восстановления с минимальными трудозатратами.

Указанная задача решена посредством устройства для перекрытия компенсационного зазора, определенного в пункте 1 прилагаемой формулы изобретения. В соответствии с данным пунктом предлагаемое устройство для перекрытия зазора в функциональной комбинации с остальными конструктивными признаками отличается, в частности, тем, что между двумя пластинами, выполненными с возможностью перемещения относительно двух элементов конструкции, относительно поперечных балок, а также относительно друг друга, расположено устройство для предохранения от перегрузки, которое содержит две расположенные на расстоянии друг от друга опорные балки, опирающиеся на поперечные балки, и заполняющий профиль, перекрывающий зазор между опорными балками. В свою очередь, между обеими опорными балками расположено одно фиксирующее приспособление, предназначенное для фиксации относительного расположения опорных балок относительно друг друга. Фиксирующее приспособление выполнено с возможностью, при превышении пороговой величины нагрузкой, действующей на обеих опорных балках с учетом сближения данных опорных балок, такой свободной фиксации расположения, что обеспечена возможность перемещения обеих опорных балок по направлению друг к другу с вытеснением заполняющего профиля вверх в наружу из зазора.

Устройство для предохранения от перегрузки может быть расположено в любом месте указанного устройства для перекрытия, то есть между двумя любыми пластинами, в частности, если обеспечено наличие "только одного" устройства для предохранения от перегрузки, то, также в большей или меньшей степени, в центре данного устройства для перекрытия. Описанная очень гибкая возможность расположения устройства для предохранения от перегрузки внутри указанного устройства для перекрытия компенсационного зазора делает вклад, по сравнению с известным расположением такого устройства на краю элемента мостовой конструкции или, точнее, элемента конструкции, в повышение безопасности относительно возникающих при землетрясении толчков. Так, при расположении устройств для предохранения от перегрузки на краю элемента мостовой конструкции происходит перенос возникающих толчков непосредственно на данные устройства, что может приводить к разрушению или повреждению данных устройств. В отличие от этого, подобное "внутреннее" расположение устройства для предохранения от перегрузки между двумя пластинами имеет преимущество, состоящее в том, что сначала происходит перенос сейсмических толчков на пластины и совместное перемещение всех пакетов пластин. Однако, только при прилегании всех (в направлении толчка) расположенных перед устройством для предохранения от перегрузки пластин друг к другу происходит перенос сил на опорные балки указанного устройства. Таким образом, пластины выполнены с возможностью осуществления буферной функции относительно возникающих толчков, действие которых происходит в продольном направлении сначала на пластины, а срабатывание устройства для предохранения от перегрузки происходит только при чрезвычайно большой силе, вызванной, например, землетрясением. Встраивание устройства для предохранения от перегрузки внутри пластин устройства для перекрытия также способствует достижению преимущества вследствие обеспеченной таким образом, в большей или меньшей степени выраженной симметрии приложения нагрузки. Причем в предлагаемой конструктивной схеме в действительности исключено срабатывание устройства для предохранения от перегрузки, что является значительным преимуществом для пригодности для проезда по устройству для перекрытия после тектонических сотрясений ниже уровня данной конструктивной схемы. Кроме этого, для функции самого устройства для предохранения от перегрузки "внутреннее" расположение данного устройства между двумя пластинами обеспечивает значительный полезный эффект, состоящий в том, что обеспечена возможность поднятия, равномерно и без отклонения в сторону, заполняющего профиля из зазора между опорными балками, поскольку расположение в середине устройства для перекрытия зазора обеспечивает возможность особо симметричного приложения сил к опорным балкам.

Устройство для предохранения от перегрузки содержит две внешних опорные балки, установленных на поперечных балках, и расположенный между данными опорными балками заполняющий профиль, который соединяет проем между данными опорными балками с обеспечением проезда по нему. При отсутствии срабатывания устройства для предохранения от перегрузки верхняя поверхность заполняющего профиля (в том числе, при соответствующих условиях, прикрепленных подложек) находится на одном уровне с верхней поверхностью пластин и с верхними поверхностями опорных балок (в том числе, в каждом указанном случае, при соответствующих условиях, прикрепленных подложек), что гарантирует максимально ровную поверхность качения для транспортных средств, проезжающих по устройству для перекрытия компенсационного зазора. В свою очередь, происходящий при срабатывании устройства для предохранения от перегрузки выход заполняющего профиля вверх из зазора, существующего между опорными балками, может конструктивно происходить различными путями. В частности, следует учесть, что вытеснение заполняющего профиля вверх из указанного зазора происходит в целом без изменения геометрии данного профиля. Следует отметить, что при вытеснении заполняющего профиля вверх из зазора между опорными балками происходит изменение геометрии данного профиля, например, при складывании вверх заполняющего профиля, состоящего из группы сегментов, шарнирно соединенных друг с другом.

Для фиксации расположения (при "нормальном" режиме эксплуатации) опорных балок относительно друг друга (в продольном направлении поперечных балок) имеется фиксирующее приспособление. Предел прочности этого приспособления определяет пороговую величину для сил, действующих на опорные балки, при этом поверх данных опорных балок обеспечена возможность устранения фиксации расположения, обеспечиваемой указанным фиксирующим приспособлением, и возможность перемещения опорных балок в продольном направлении друг к другу. При подобном перемещении происходит вытеснение (как указано выше) заполняющего профиля вверх наружу из зазора между обеими опорными балками, что в результате обеспечивает возможность дальнейшего перемещения обеих опорных балок по направлению друг к другу, имеющих, в свою очередь, схожую с пластинами функцию, и, таким образом, возможность дальнейшего уменьшения всей протяженности, в продольном направлении, лежащей на поперечных балках субструктуры устройства для перекрытия компенсационного зазора, однако при условии, что отсутствует разрушение данной субструктуры вследствие повышенных внутренних напряжений. Как указано выше, при предлагаемом расположении устройства для предохранения от перегрузки, вследствие буферной функции пластин и возможной симметрии приложения нагрузок, известная пороговая величина может быть несколько соразмерена или рассчитана более точно (также как и при расположении на краю элемента мостовой конструкции), что в результате обеспечивает возможность экономии материала, уменьшения массы и затрат, а также улучшения функции устройства для предохранения от перегрузки.

Если после сейсмического события постоянно происходит изменение положения элементов конструкции, то, при соответствующих условиях, устройство для перекрытия компенсационного зазора может быть отлажено с минимальными трудозатратами только путем установки заполняющего профиля, подстроенного под новую ситуацию, таким образом, что устройство для перекрытия компенсационного зазора является не только временно, но и, более того, постоянно надежным в эксплуатации.

Предлагаемое изобретение обеспечивает, помимо прочего, наличие группы (функционально равнодействующих) устройств для предохранения от перегрузки, в частности, в большей или меньшей степени равномерно распределенных по длине устройства для перекрытия компенсационного зазора, с интегрированием в данное устройство. Указанная конструкция открывает дополнительные возможности по приспособлению предохраняющего(-их) устройства (устройств) путем обработки данных о тектонической ситуации, к ожидаемым сейсмическим событиям. Кроме этого, существует возможность расположения по меньшей мере двух устройств для предохранения от перегрузки непосредственно друг возле друга между двумя соседними пластинами, причем в данном случае, при соответствующих условиях, посередине между обоими устройствами для предохранения от перегрузки могут быть расположены опорные балки. Таким образом, при допускаемой фиксации расположения обеспечена также возможность улучшенной, по меньшей мере частичной компенсации поперечных и вертикальных смещений между элементами мостовой конструкции, с распределением указанных смещений на группу устройств для предохранения от перегрузки.

Обе опорные балки, в целом, опираются с возможностью скользящего перемещения на поперечные балки, однако такая конструктивная возможность не является обязательной к выполнению. В частности, при конструировании допустимо, если одна опорная балка из указанных опорных балок жестко связана с, по меньшей мере, одной поперечной балкой (при соответствующих условиях со всеми поперечными балками) из указанных поперечных балок. Допустимо даже рассмотрение варианта, в котором обе опорные балки жестко связаны с поперечными балками таким альтернативным образом, что обе опорные балки не зафиксированы на одной поперечной балке.

В первом усовершенствованном варианте изобретения заполняющий профиль представляет собой часть фиксирующего приспособления.

Таким образом обеспечена возможность экономии материала для отдельного элемента конструкции, выполненного для фиксации расположения В данном случае опорные балки жестко связаны с двух сторон с заполняющим профилем, выполненным с возможностью функционирования в качестве проставки между опорными балками. При этом возможно достичь эффективной фиксации расположения путем распределения сил с обеих сторон фиксирующего приспособления, и кроме этого сделан вклад в обеспечение возможности равномерного перемещения заполняющего профиля наружу из зазора между опорными балками. В данном случае для достижения преимущества заполняющий профиль связан с опорными балками связывающими элементами, имеющими заданный предел разрушения и определенную разрушающую нагрузку, причем данная связь обеспечена в виде винтового или заклепочного соединения или в виде сварного шва.

При расчете подобные соединения являются, в частности, экономичными и надежными.

В другом варианте выполнения предлагаемого изобретения части опорных балок используются для поддержки заполняющего профиля, причем заполняющий профиль лежит своими краевыми зонами на поддерживающих зонах опорных балок. Посредством данного расположения обеспечена возможность облегчения, при допускаемой фиксации расположения, то есть при срабатывании устройства для предохранения от перегрузки, вытеснения заполняющего профиля и возможность экономии материла для дополнительной опоры. Для вышеуказанного варианта выполнения может быть обеспечено, для достижения дополнительных преимуществ, наличие уплотняющей подложки краевых зон заполняющего профиля на поддерживающих зонах опорных балок. Например, подобная уплотняющая подложка может содержать резиновое уплотнение, причем посредством данного уплотнения обеспечена возможность крайне эффективного предотвращения проникновения текучей среды и грязи в пространственный промежуток между опорными балками, с пользой, в частности, для защиты поперечных балок и поддержания неприлипания пластин к поперечным балкам.

В другом варианте выполнения предлагаемого изобретения на заполняющем профиле и/или опорных балках имеются сдвиговые скосы, которые предназначены для облегчения поднятия заполняющего профиля перемещаемыми по направлению друг к другу опорными балками. Данные скосы представляют собой крайне простое и эффективное средство для обеспечения направляемого перемещения заполняющего профиля вверх при продольном перемещении опорных балок. В данном случае расположение соответствующих скосов в пределах подложки заполняющего профиля на опорных балках и на заполняющем профиле обеспечивает значительное преимущество, поскольку таким образом достигнута возможность направляемого перемещения непосредственно после деблокирования фиксации расположения. Кроме этого, для достижения преимуществ целесообразно использовать свободное пространство внутри зазора между опорными балками для дополнительного профиля скольжения, расположенного на части заполняющего профиля и проходящего по длине, лежащей в пределах высоты опорных балок. При этом при наличии выполненных соответствующим образом сопрягаемых элементов на опорных балках в результате достигнута возможность направляемого сдвигового перемещения заполняющего профиля почти по всему диапазону его перемещения.

В другом предпочтительном варианте выполнения изобретения заполняющий профиль поддерживается (при "нормальном" режиме эксплуатации указанного устройства для перекрытия) поперечными балками. В частности, поскольку заполняющий профиль имеет в продольном направлении поперечных балок в целом существенно большую протяженность по сравнению с пластинами, то подобная промежуточная опора целесообразна для уменьшения прогиба расположенной в пределах проезжей части удлиненной верхней части заполняющего профиля.

В одном конструктивном усовершенствовании указанного варианта выполнения заполняющий профиль связан, вышеуказанным образом с помощью связывающих элементов, имеющих заданный предел разрушения, с опорными балками, причем связывающие средства, имеющие заданный предел разрушения, выполнены с возможностью создания натяжения заполняющего профиля относительно поперечных балок. Таким образом, может быть гарантирован, без значительных дополнительных конструкционных затрат, устойчивый контакт между заполняющим профилем и поперечными балками, и, следовательно, может быть повышена безопасность относительно перекоса.

При этом для достижения преимущества заполняющий профиль лежит, посредством подвижной опоры, на поперечной балке. Путем указанного натяжения обеспечена возможность постоянной гарантии того, что заполняющий профиль лежит на поперечных балках также и при износе этой подвижной опоры. В одном конструктивном усовершенствовании данного варианта выполнения предлагаемого изобретения к заполняющему профилю прикреплены охватывающие поперечные балки рамы, содержащие скользящую шпонку, выполненную для натяжения заполняющего профиля относительно поперечных балок, и по меньшей мере одно заданное место разрушения, выполненное, например, в виде винтового соединения. В свою очередь, для достижения преимущества указанная скользящая шпонка своей одной стороной связана, в каждом случае, с нижней частью рамы, причем другая сторона данной скользящей шпонки выполнена для скользящего контакта с нижней стороной поперечной балки.

Кроме этого, для достижения преимущества заполняющий профиль лежит, посредством подвижной опоры, на поперечной балке. Таким образом, достигнута возможность устойчивого контакта между заполняющим профилем и поперечными балками, однако, при условии, что внутри заполняющего профиля не созданы повышенные внутренние напряжения.

Благодаря наличию устройства для предохранения от перегрузки преимущество обеспечено, если данное устройство расположено в середине пластинчатого дорожного полотна. При этом с двух сторон опорных балок расположены пластины в четном общем количестве, а в идеальном варианте, одинаковое количество пластин. Если общее количество указанных пластин нечетное, то, соответственно, на одной стороне опорных балок количество пластин превышает количество пластин на другой стороне на одну штуку. В рассматриваемом варианте выполнения предлагаемого изобретения обеспечено функционирование устройства для предохранения от перегрузки как симметричное разделение для пакетов пластин. Следовательно, обеспечена возможность создания устройства для перекрытия компенсационного зазора, в некотором роде раздвоенного устройством для предохранения от перегрузки, так что на его обеих сторонах расположено по меньшей мере приблизительно равное количество пластин, что в результате позволяет улучшить распределение перемещений на отдельных пластинах и износостойкость устройства для перекрытия компенсационного зазора в целом.

Как указано выше, устройство для предохранения от перегрузки, лежащее на поперечных балках, с опорными балками и предпочтительно также с заполняющим профилем выполнено, в целом, с возможностью перемещения в продольном направлении поперечных балок. Однако реагирующее срабатывание устройства для предохранения от перегрузки происходит медленнее по сравнению с отдельными пластинами вследствие увеличенной по сравнению с одной пластиной собственной массы данного устройства и, как следствие, соответствующей повышенной силы трения. В результате обеспечено более равномерное распределение напряжения в пластинах на обеих сторонах опорных балок. Как правило, один элемент из элементов мостовой конструкции выполнен с возможностью перемещения в продольном направлении поперечных балок, а другой элемент из указанных элементов мостовой конструкции установлен неподвижно в продольном направлении поперечных балок. В случае относительного перемещения элементов мостовой конструкции относительно друг друга, например, в виде термически обусловленных линейных расширений по меньшей мере одного элемента мостовой конструкции или в виде изменения положения элемента мостовой конструкции, не приводящего к срабатыванию устройства для предохранения от перегрузки, обеспечена возможность сохранения устройств для предохранения от перегрузки на своем положении относительно поперечной балки, но с возможностью перемещения поперечных балок в балочных коробах - вовнутрь и наружу из данных коробов. В идеальном случае происходит равномерное задействование и перемещение всех пластин, причем относительное перемещение с обеих сторон устройства для предохранения от перегрузки распределено почти равномерно по всем пластинам.

Наличие противоподъемного предохранительного механизма между опорными балками и поперечными балками может внести дополнительный вклад в эксплуатационную надежность устройства для предохранения от перегрузки с улучшением, таким образом, безопасности размещения опорных балок на поперечных балках. Таким образом может быть предотвращено нежелательное отделение опорных балок вверх. При этом, кроме снижения риска отделения опорных балок от поперечных балок обеспечена возможность эффективного предотвращения, помимо прочего, перекоса опорных балок. Правильная посадка опорных балок на поперечных балках облегчает запланированное перемещение заполняющего профиля в экстренном случае и повышает, таким образом, эксплуатационную надежность устройства для предохранения от перегрузки. В конструктивном усовершенствовании подобного противоподъемного предохранительного механизма для достижения преимущества в каждом случае имеется рама (на близком расстоянии вокруг соответствующей поперечной балки), которая может быть связана, на своей верхней поверхности, с опорной балкой посредством винтового соединения, функционирующего в качестве заданного места разрушения. При этом между рамой и указанной поперечной балкой предпочтительно расположены сдвиговые блоки (вверху) и/или блоки скользящей шпонки (внизу).

Таким образом, в данном варианте выполнения изобретения защита опорных балок от перекоса может быть дополнительно повышена путем обеспечения наличия между рамами обеих опорных балок разделительных элементов, расположенных под поперечными балками. При этом разделительные элементы связаны с рамами посредством связывающих элементов, имеющих заданный предел разрушения. Следовательно, обе опорные балки соединены друг с другом, и их посадка на поперечных балках дополнительно укреплена, и расстояние между опорными балками дополнительно зафиксировано.

В предлагаемом изобретении для достижения преимущества в каждом случае внутри рам расположена по меньшей мере одна скользящая шпонка, предназначенная для натяжения опорных балок относительно поперечных балок. При этом известные скользящие шпонки могут быть связаны, в каждом случае, крайне простым образом своей одной стороной с нижней стороной рамы, причем другая сторона скользящей шпонки предназначена для скользящего контакта с нижней стороной поперечной балки. В соответствии с количеством скользящих шпонок (по меньшей мере одна скользящая шпонка) между нижней внутренней стороной рамы и верхней стороной поперечной балки должны быть расположены подвижные опоры в аналогичном количестве, причем для достижения преимущества в данном расположении обеспечено действие направляющих сил скользящих шпонок в направлении, совпадающем с направлением инерционных сил опорных балок.

Таким образом, обеспечена возможность повышения натяжения скользящих шпонок и инерции устройства для предохранения от перегрузки относительно перемещений в продольном направлении поперечных балок, а также повышение безопасности относительно перекоса опорных балок на поперечных балках.

Описанные эффекты могут быть дополнительно усилены путем внедрения большего количество скользящих шпонок для рамы и опорной балки или внедрения скользящих шпонок с большими размерами, причем в данном случае для достижения преимущества рама должна содержать достаточную для полного размещения скользящих шпонок протяженность в продольном направлении L поперечной балки.

Для достижения дополнительных преимуществ опорные балки и/или заполняющий профиль имеет на своей проезжей верхней стороне пригодную для проезда поверхность. Путем описанного усовершенствования обеспечена возможность функционирования верхней стороны опорной балки в качестве настила проезжей части для моста, однако, при обязательном условии, что не уложен еще один дополнительный пласт или подложка, что обеспечивает возможность экономии материала, уменьшения массы и затрат.

В одном усовершенствованном варианте изобретения опорные балки изолированы от соседних пластин деформируемыми гидроизоляционными полотнами. Данная конструкция выполнена для эффективного предотвращения, в данном месте, возможности проникновения влаги и грязи и их попадания на поперечные балки с пользой, в частности, для защиты поперечных балок и поддержания неприлипания пластин к поперечным балкам.

В предлагаемом изобретении для дополнительного преимущества (в частности, с учетом вышеуказанной симметрии нагрузочных условий) поперечные балки опираются, с возможностью перемещения с обеих сторон, на элементы строительной конструкции. При этом предпочтителен вариант, в котором поперечные балки с обеих сторон выступают внутрь балочных коробов до упора.

Вышеуказанные конкретные аспекты устройства для перекрытия компенсационного зазора по пункту 1 прилагаемой формулы изобретения, а также различные усовершенствованные варианты, указанные далее, соответственным образом применимы также к устройствам для перекрытия компенсационного зазора, нормированно спроектированным для небольшого рабочего диапазона (небольшой ширины), и соответственно содержащих, дополнительно к указанному устройству для предохранения от перегрузки, только одну пластину или, при соответствующих условиях, не содержащих вовсе никакой дополнительной фактической пластины. В данном случае, кроме устройства для предохранения от перегрузки, как определено в соответствующих дополнительных независимых пунктах 20 и 21 прилагаемой формулы изобретения, обеспечено либо расположение, с одной стороны, единственной фактической пластины, либо отсутствие пластины с двух сторон. При этом, однако, важно, что устройство для предохранения от перегрузки выполнено с возможностью функционирования в качестве "своего рода пластины", и данное устройство в целом выполнено с возможностью перемещения относительно обоих элементов конструкции.

Другими словами: устройство для перекрытия компенсационного зазора, выполненное по пункту 20 прилагаемой формулы изобретения, отличается от устройства для перекрытия компенсационного зазора, выполненного по пункту 1 прилагаемой формулы изобретения, тем, что имеет только одну фактическую пластину вместо группы пластин, а устройство для перекрытия компенсационного зазора, выполненное по пункту 21 прилагаемой формулы изобретения, полностью лишено пластин. Таким образом, компенсационный зазор перекрыт либо одной пластиной и устройством для предохранения от перегрузки, либо только данным устройством, причем в обоих описываемых случаях данное устройство не связано жестко с каким-либо элементом конструкции. Подобные устройства для перекрытия компенсационного зазора для достижения преимущества могут использоваться при пониженной значимости термических расширений или сжатий и при повышенной значимости опасности внезапно возникающих изменений положения элементов мостовой конструкции относительно друг друга.

Далее более подробно раскрыт вариант выполнения предлагаемого изобретения со ссылкой на прилагаемые чертежи, на которых:

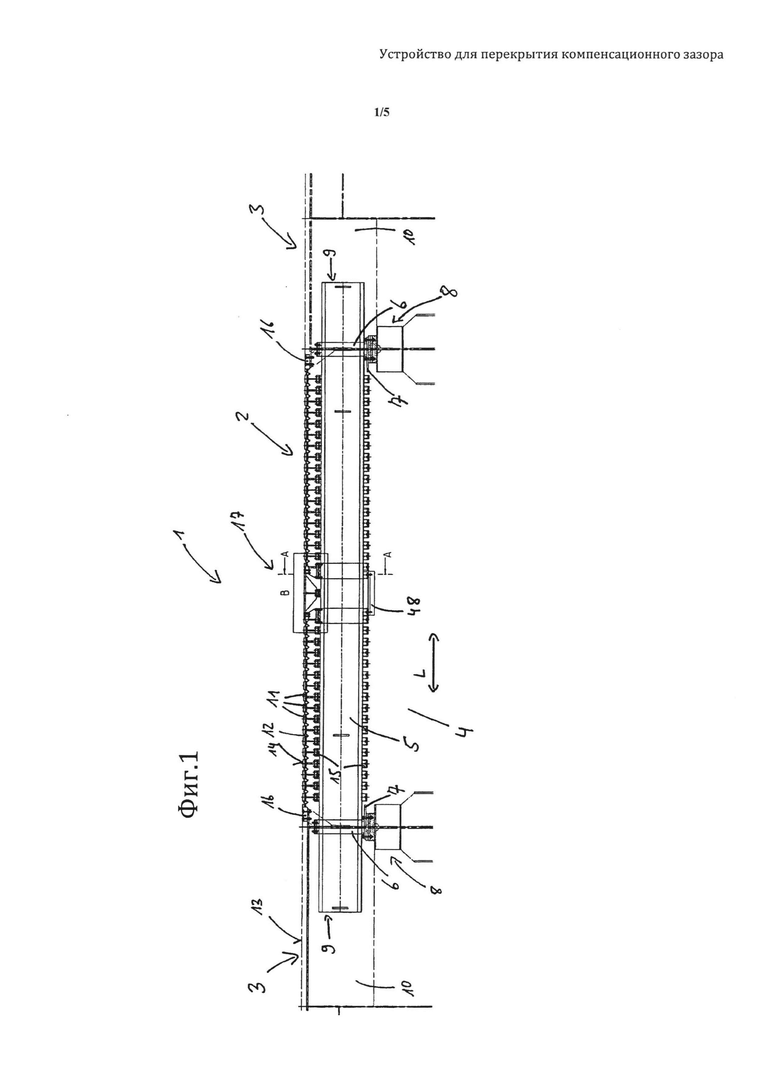

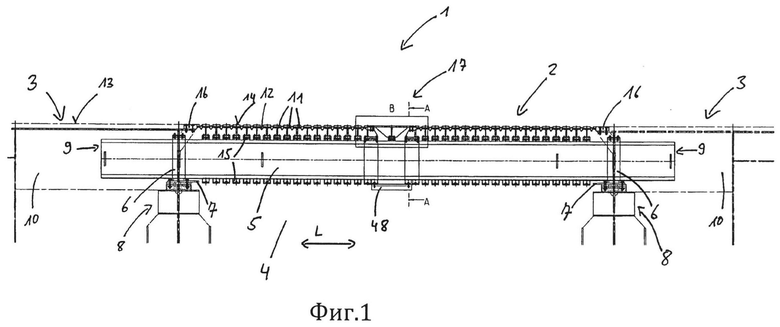

На фиг. 1 изображен разрез предлагаемого устройства для перекрытия компенсационного зазора, выполненный параллельно направлению поперечных балок;

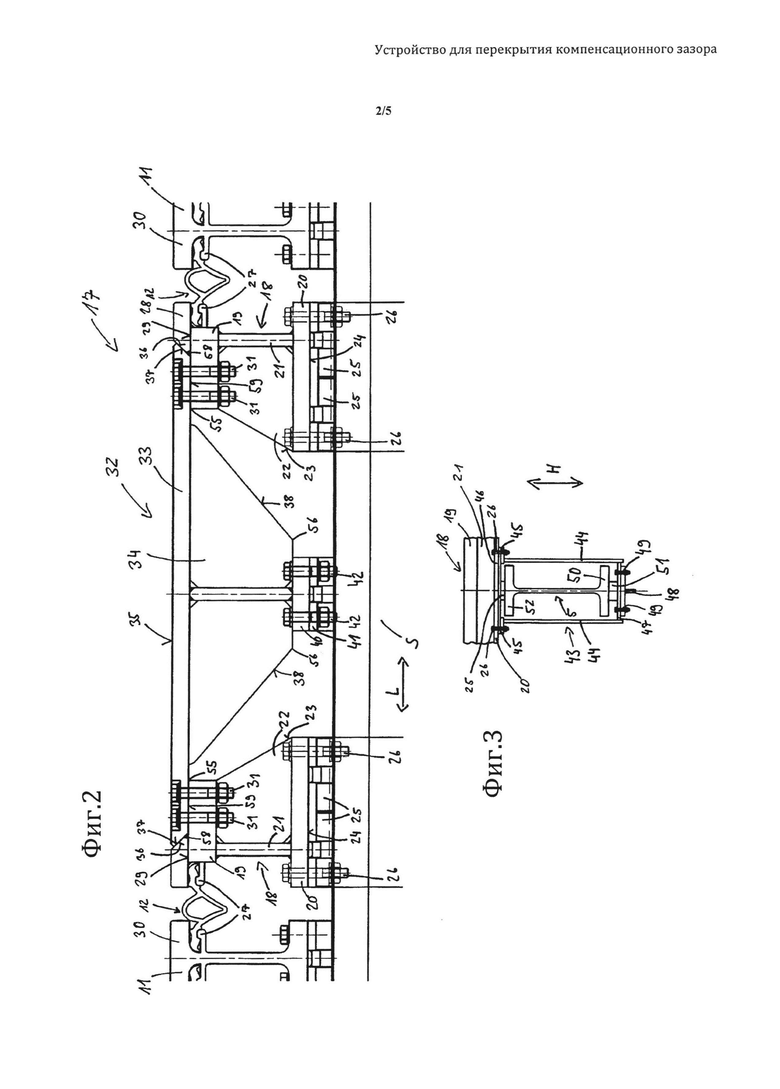

На фиг. 2 изображен увеличенный вид устройства для перекрытия компенсационного зазора и граничащих с данным устройством пластин, соответствующий фрагменту В на фиг. 1;

На фиг. 3 изображено сечение поперечной балки и опоры для опорные балки по линии А-А устройства для предохранения от перегрузки, показанного на фиг. 1,

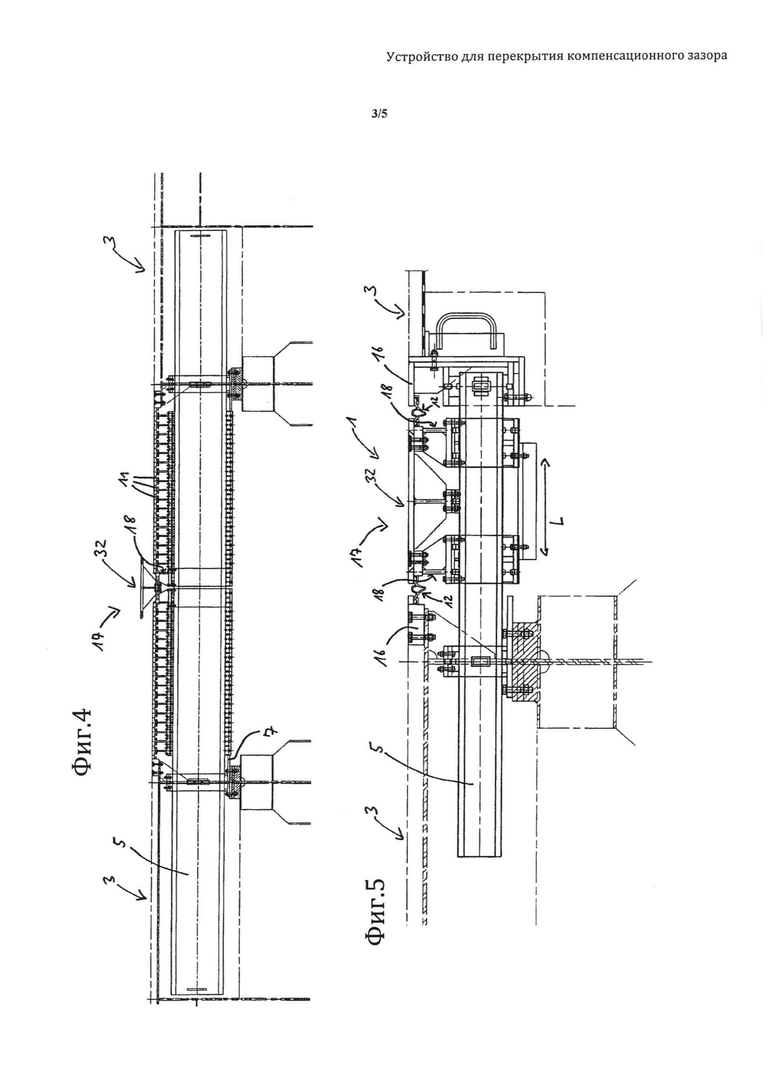

На фиг. 4 изображен, в соответствующей перспективе с фиг. 1, разрез устройства для перекрытия компенсационного зазора, показанное на фиг. 1, со сработавшим устройством для предохранения от перегрузки при почти минимально предусмотренном расстоянии между опорными балками;

На фиг. 5 изображен разрез предлагаемого устройства для перекрытия компенсационного зазора без пластин, выполненный параллельно направлению поперечных балок;

На фиг. 6 изображен разрез предлагаемого устройства для перекрытия компенсационного зазора с одной фактической пластиной, выполненный параллельно направлению поперечных балок;

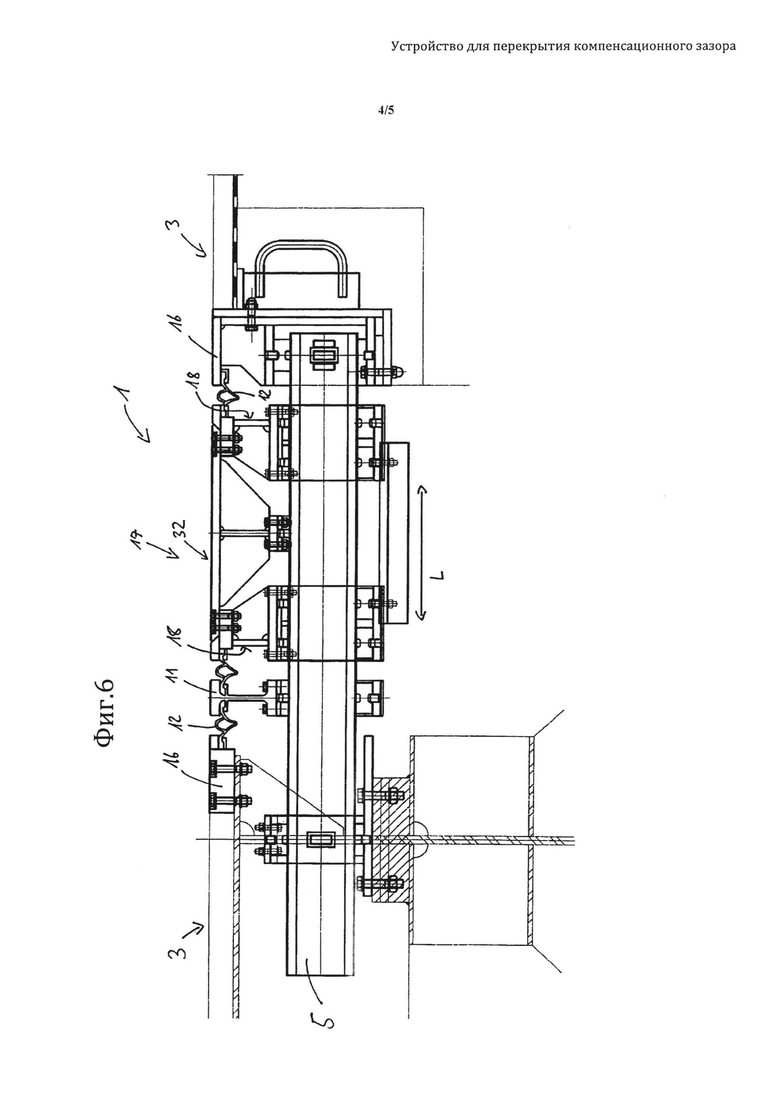

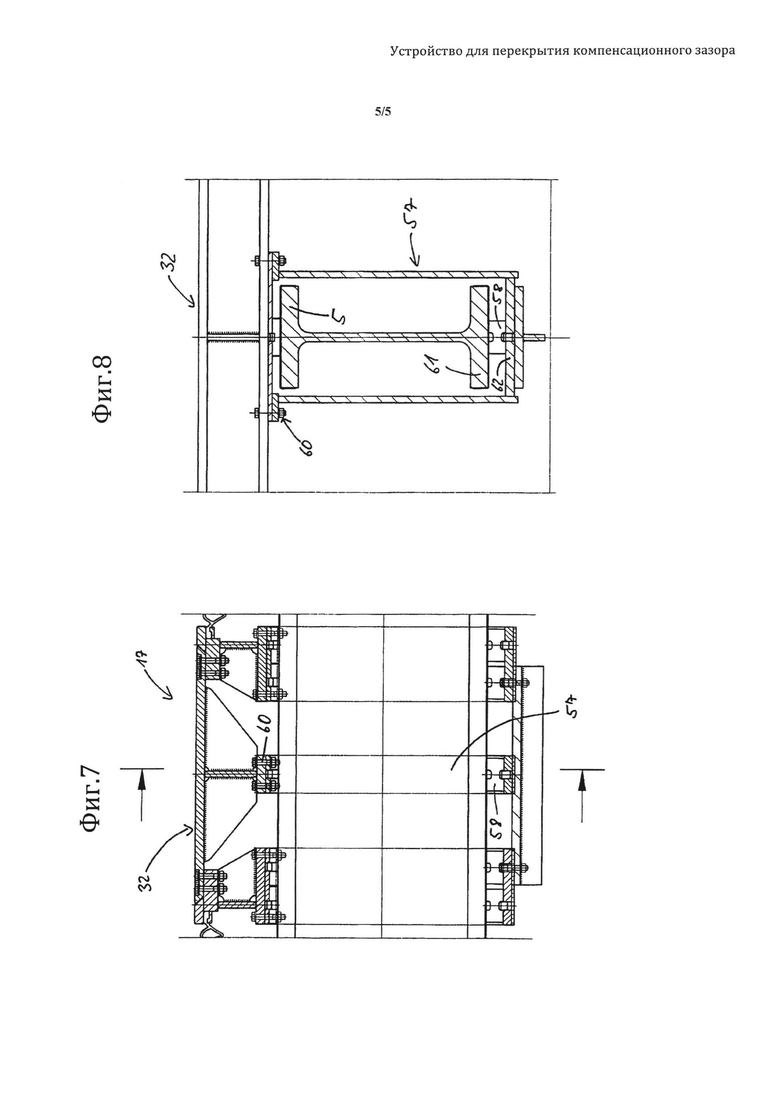

На фиг. 7 изображен разрез предлагаемого устройства для перекрытия компенсационного зазора в соответствии с одним вариантом выполнения, выполненный параллельно направлению поперечных балок, с рамой, прикрепленной к заполняющему профилю;

На фиг. 8 изображено сечение поперечной балки и опоры для заполняющего профиля устройства для предохранения от перегрузки по линии С-С, показанного на фиг. 6.

На фиг. 1 приведен вариант выполнения предлагаемого устройства 1 для перекрытия компенсационного зазора, содержащее пластинчатую переходную часть 2, расположенную между двумя элементами 3 мостовой конструкции, для перекрытия компенсационного зазора 4.

Зазор 4 перекрыт группой поперечных балок 5 (на фиг. 1 изображена одна поперечная балка из данной группы), расположенных в каждом случае на двух опорах 6 для поперечной балки, причем данные опоры закреплены на двух столбах 8 элементов 3 мостовой конструкции и установлены с возможностью скольжения в продольном направлении L. При этом оба конца 9 указанных поперечных балок выступают внутрь балочных коробов 10.

На поперечных балках 5 удерживается группа пластин 11, установленных на этих балках 5 с возможностью скольжения в продольном направлении L и расположенных параллельно друг другу. Между каждыми двумя пластинами 11 расположено упругое гидроизоляционное полотно 12, связанное с этими пластинами и предназначенное для защиты устройства 1 ниже уровня 13 проезжей части, в частности, от влаги и грязи, причем на указанном уровне расположен, для обеспечения преимущества, настил проезжей части, предназначенный для проезда транспортных средств и выполненный с пригодной для проезда поверхностью. Верхние стороны 14 пластин проходят на уровне, одинаковым с уровнем 13 проезжей части. В свою очередь, вокруг поперечных балок 5 расположены опоры 15 для пластин, выполненные в виде рам и с возможностью скольжения, причем в каждом случае вверху между рамой, образованной опорой 15, и поперечной балкой 5 расположены сдвиговые блоки, а внизу между рамой, образованной опорой 15, и поперечной балкой 5 расположены блоки скользящей шпонки. Указанные пластины 11 могут быть связаны (с учетом контроля расстояния между ними) внизу одна с другой посредством механического регулятора расстояния (не изображен), причем данный регулятор может обеспечить возможность управления параметрами перемещения пластин относительно друг друга с помощью силы, действующей на данные пластины в продольном направлении L. Перемещение каждой пластины из самых крайних левой и правой пластин 11 в продольном направлении L ограничено с одной стороны крайними профилями (выступами 16) элементов 3 мостовой конструкции и проставкой 7, предназначенной для взаимодействия, в качестве упоров, с нижними сегментами рам опор 15.

В описанном устройстве для перекрытия компенсационного зазора используются достаточно известные элементы, так что нет необходимости в дальнейших описаниях конструктивного или рабочего диапазона - ни применительно к конструкции, ни применительно к предполагаемой функции (компенсации термических расширений или сжатий элементов 3 мостовой конструкции во время изменения расстояния между пластинами 11, установленными, с возможностью перемещения, на поперечных балках).

Между шестнадцатью (в общей сложности) пластинами 11 с левой стороны и семнадцатью (в общей сложности) пластинами 11 с правой стороны расположено устройство 17 для предохранения от перегрузки, причем проемы между устройством 17 и пластинами 11, граничащими с этим устройством, перекрыты гидроизоляционными полотнами 12.

На изображенном на фиг. 2 увеличенном фрагменте В, показанном на фиг. 1, особенно хорошо видно, что устройство 17 для предохранения от перегрузки, выполненное с возможностью перемещения в продольном направлении L, содержит две отделенные друг от друга в продольном направлении L опорные балки 18 и заполняющий профиль 32, расположенный между данными опорными балками 18 и перекрывающий зазор S между ними, причем в нормальном случае функционирования обеспечено наличие фиксирующего приспособления, предназначенного для фиксации расположения указанных элементов (опорных балок) относительно друг друга. Каждая балка 18 содержит соответствующие определенному статическому положению пластин 11 профильную головку 19, профильную лапу 20 и профильное ребро 21, приваренное к указанной головке и лапе. При этом обеспечено наличие элементов 22 жесткости, которые приварены к указанным трем компонентам опорных балок и каждый из которых имеет наклонно проходящую боковую поверхность 23 жесткости. На нижней стороне 24 профильной лапы расположены опоры для опорные балки, соединенные с соответствующей балкой 18 (как описано далее), причем указанные опоры соединены парой первых винтовых соединений 26 с лапами 20 и каждая из них содержи т, в частности, два сдвиговых блока 25, выполненных с возможностью скольжения в продольном направлении L по поперечной балке 5.

Профильные головки 19 содержат крюки 27, выступающие в направлении к соседним пластинам 11. При этом с верхними сторонами 29 профильных головок 19 жестко связаны направляющие элементы 28, выступающие в том же направлении и выполненные по существу прямоугольными. В свою очередь, в соответствующих полостях между крюками 27 и направляющими элементами 28 жестко зажаты края гидроизоляционных полотен 12. Кроме этого, все пластины 11 содержат зажимные приспособления 30, выполненные аналогично верхним направляющим элементам 28, и крюки 27, причем посредством этих приспособлений и крюков обеспечена возможность защемления полотен 12 как между двумя пластинами 11, так и между пластинами 11 и балками 18.

Заполняющий профиль 32 содержит плиту 33, а также основание 34, соединенное с плитой. Внешние левые и правые краевые зоны 59 плиты 33 профиля 32 лежат на верхних сторонах 29 профильных головок 19, и балки 18 изолированы от плиты 32 профиля 32 посредством уплотняющих подложек 58. Головки 19 балок 18 закреплены на профиле 32 посредством пары вторых винтовых соединений 31, образующих компонент верхней части из двух частей фиксирующего приспособления и предназначенных для функционирования в качестве винтовых соединений с заданным пределом разрушения. В свою очередь, верхняя сторона 35 плиты 33 проходит на одном уровне с уровнем 13 проезжей части. Плита 33 имеет наклонные боковые поверхности 36, смежные с соответствующими наклонными направляющими 37 направляющих элементов 28. Основание 34 профиля 32 содержит ребро, лапу 40 и элементы жесткости, приваренные к определенным участкам и к плите 33, причем указанные элементы жесткости содержат наклонные сужающиеся книзу стороны 38 указанного основания. К лапе 40 заполняющего профиля прилегает опора 41 для заполняющего профиля, лежащая, без зазора, на поперечной балке 5 с возможностью скольжения в продольном направлении L и выполненная аналогично сдвиговым блокам 25. Кроме этого, вторые винтовые соединения 31 затянуты настолько жестко, что профиль 32 натянут относительно поперечных балок 5 посредством опоры 41, и при этом опора 41 в каждом случае жестко связана, посредством пары третьих винтовых соединений 42, с лапой 40, входящей в состав основания 34.

На фиг. 3 в частности изображена, в сечении по линии А-А на фиг. 1, опора для опорные балки, выполненная, по своей основной конструкции, аналогично частично видимым опорам 15 для пластины. Лапа 20 балки 18 жестко связано с одной рамой из охватывающих поперечную балку 5 рам 43, причем данная рама выполнена с обеспечением предотвращения нежелательного перемещения балки 18 вверх в вертикальном направлении Н с помощью противоподъемного предохранительного механизма. Рама 43 содержит удлиненные боковые части 44 и полки 45, жестко связанные с этими частями, причем полки жестко связаны с лапой 20 посредством первых винтовых соединений 26. Вверху рама 43 соединена посредством опорных плит 46, расположенных между полками 45 и лапой 20. Снизу на опорной плите 46 расположены два прикрепленных сдвиговых блока 25, причем данные блоки лежат, с возможностью скольжения, на верхней полке 52 поперечной балки. Боковые части 44 своими нижними концами жестко связаны с нижними частями 47. Кроме этого, под поперечной балкой 5 проходит Т-образный в поперечном сечении разделительный элемент 48, образующий нижнюю из двух частей фиксирующего приспособления, связанный с рамой 43 и прикрепленной к обеим балкам 18. В каждом случае указанный элемент закреплен на нижней части 47 рамы 43 посредством пары четвертых винтовых соединений 49, которые представляют собой винтовые соединения, имеющие заданный предел разрушения. В свою очередь, между нижней частью 47 и нижней полкой 50 поперечной балки расположена выполненная с возможностью скольжения и подпружиненная в вертикальном направлении Н шпоночная опора, выполненная в виде двух отделенных друг от друга в продольном направлении L скользящих шпонок 51.

Функция устройства 1 зазора в случае перемещения обоих элементов 3 мостовой конструкции по направлению друг к другу с превышением проектного или рабочего диапазона состоит в следующем:

Перемещение, например, при землетрясении или при другом сейсмическом событии, обоих элементов 3 мостовой конструкции в продольном направлении поперечных балок и в значительной степени по направлению друг к другу должно соответствовать проектному минимальному расстоянию, определяемому прилеганием пластин 11 друг к другу, или, точнее, к балкам 19 устройства 17 для предохранения от перегрузки. Поэтому применяется устройство 17 для дополнительной компенсации изменения положения, в действительности - вплоть до максимального сближения балок 18, что отображено на фиг. 4.

Перенос противоположно направленных сдвиговых сил от элементов 3 мостовой конструкции на балки 18 происходит через прилегающие друг к другу в виде блока пластины 11, т.е. через пластины 11, смежные с балками 18 устройства 17. При этом отвод сдвиговых сил происходит в верхнюю и нижнюю части фиксирующего приспособления, предназначенного для первоначального задания расстояния между балками 18. Так, при превышении предварительно заданной пороговой величины происходит срезание (прикрепленных к плите 33 заполняющего профиля) вторых винтовых соединений 31 и (прикрепленных к разделительному элементу 48) четвертых винтовых соединений 49, причем все указанные соединения представляют собой входящие в состав фиксирующего приспособления связывающие элементы, имеющие заданный предел разрушения. Таким образом обеспечена фиксация расположения балок 18 и обеспечена возможность перемещения этих опорных балок по направлению друг к другу. В свою очередь, при перемещении балок 18 друг к другу происходит скольжение проходящих наклонно боковых поверхностей 36 плиты 33 по наклонным направляющими 37 элементов 28 и перемещение профиля 32 в вертикальном направлении Н вверх.

Перемещение балок 18 по направлению друг к другу, с прилеганием наклонных сторон 38 указанного основания к верхним, обращенным друг к другу кромкам 55 головок 19, обеспечивает возможность скольжения наклонных сторон 38 основания вдоль кромок 55 и возможность перемещения профиля 32 в вертикальном направлении Н вверх. Указанное скользящее перемещение может происходить до тех пор, когда кромки 56 основания, расположенные с примыканием к сторонам 38 основания, достигнут уровня кромок 55. Таким образом, по-прежнему обеспечена возможность незначительного дополнительного сближения обеих балок 18 при одновременном перемещении заполняющего профиля вверх, и при этом происходит скольжение опоры 41 для заполняющего профиля на боковых поверхностях 23 элементов жесткости. Данное перемещение может происходить до тех пор, когда соприкоснутся обращенные друг к другу стороны пят 20 и блоков 25, причем при данном расположении пята 40 заполняющего профиля размещена между головками 19 двух балок 18. При нахождении балок 18 в данном положении достигнута минимальная ширина устройства 1.

На фиг. 5 и 6 изображены устройства 1 для перекрытия компенсационного зазора, не содержащие пластин (фиг. 5) или содержащие одну фактическую пластину 11 (фиг. 6). При этом балки 18 и заполняющий профиль 32 устройства 17 для предохранения от перегрузки опираются на поперечные балки 5. В устройстве 1, изображенном на фиг. 5, два зазора между устройством 17 и двумя выступами 16 элементов 3 соединены двумя гидроизоляционными полотнами 12. Однако при этом полотна не предназначены для приема сил, в частности, в продольном направлении L балки 5. В свою очередь, в устройстве 1, изображенном на фиг. 6, зазор между правым выступом 16 правого элемента 3 мостовой конструкции и устройством 17 перекрыт гидроизоляционным полотном 12, имеющим указанные свойства. При этом зазор между левым выступом 16 левого элемента 3 мостовой конструкции и устройством 17 перекрыт одной фактической пластиной 11 и двумя полотнами 12, имеющими вышеуказанные свойства.

На фиг. 7 и 8 приведен вариант выполнения одного устройства из указанных устройств 17, имеющего рамы 57, привинченные к заполняющему профилю 32 винтовыми соединениями 60, предназначенными для функционирования в качестве связывающих элементов, имеющих заданный предел разрушения. Указанные рамы полностью окружают балки 5. Кроме этого, рамы 57 профиля 32 содержат те же элементы, что и рамы 43 балок 18. В свою очередь, имеется скользящая шпонка 58 для создания направляющих сил, воздействующих на нижние полки 61 поперечной балки и на нижние части 62 рам 57 таким образом, что профили 32 натянуты относительно балок 5 посредством опоры 41 для заполняющего профиля.

Изобретение относится к устройству (1) для перекрытия компенсационного зазора, выполненному в виде пластинчатого переходного элемента (2), перекрывающего компенсационный зазор (4), существующий между двумя элементами (3) конструкции пригодного для проезда сооружения. Компенсационный зазор (4) перекрыт по меньшей мере двумя поперечными балками (5), опирающимися на оба указанных элемента (3) конструкции, причем по меньшей мере одна стойка из несущих стоек (6) выполнена с обеспечением возможности сдвигового перемещения поперечной балки (5) относительно соответствующего элемента (3) конструкции. Поперечные балки (5) поддерживают группу пластин (11), расположенных поверх балок и ориентированных по меньшей мере по существу параллельно друг другу, причем пластины расположены с возможностью перемещения относительно поперечных балок (5), а также с возможностью перемещения относительно друг друга. Между двумя указанными пластинами (11), выполненными с возможностью перемещения относительно поперечных балок (5) и с возможностью перемещения относительно друг друга, расположено устройство (17) для предохранения от перегрузки, которое содержит две отделенные друг от друга опорные балки, опирающиеся на поперечные балки, и заполняющий профиль, перекрывающий зазор между опорными балками. Между двумя опорными балками расположено по меньшей мере одно фиксирующее приспособление, предназначенное для фиксации относительного положения опорных балок относительно друг друга. При превышении пороговой величины для нагрузки, действующей на обе опорные балки для их сближения, фиксирующее приспособление устраняет указанную фиксацию положения с обеспечением возможности перемещения обеих опорных балок по направлению друг к другу с вытеснением заполняющего профиля вверх наружу из зазора. 3 н. и 18 з.п. ф-лы, 8 ил.

1. Устройство (1) для перекрытия компенсационного зазора, выполненное в виде пластинчатого переходного элемента (2), который перекрывает компенсационный зазор (4), существующий между двумя элементами (3) конструкции пригодного для проезда сооружения, причем устройство содержит:

по меньшей мере две поперечные балки (5), перекрывающие компенсационный зазор (4) и опирающиеся на оба указанных элемента (3) конструкции, причем по меньшей мере одна стойка из несущих стоек (6) выполнена с обеспечением возможности сдвигового перемещения поперечной балки (5) относительно соответствующего элемента (3) конструкции,

группа пластин (11), поддерживаемых поперечными балками (5), расположенных поверх них и ориентированных по меньшей мере по существу параллельно друг другу, причем пластины расположены с возможностью перемещения относительно поперечных балок (5), а также с возможностью перемещения относительно друг друга,

устройство (17) для предохранения от перегрузки, расположенное между двумя указанными пластинами (11), выполненными с возможностью перемещения относительно поперечных балок (5) и с возможностью перемещения относительно друг друга, причем устройство (17) для предохранения от перегрузки содержит две отделенные друг от друга опорные балки (18), опирающиеся на поперечные балки (5), и заполняющий профиль (32), перекрывающий зазор (S) между опорными балками (18),

по меньшей мере одно фиксирующее приспособление (31, 49), расположенное между двумя опорными балками (18) и предназначенное для фиксации относительного положения опорных балок относительно друг друга,

причем фиксирующее приспособление (31, 49) выполнено с возможностью устранения указанной фиксации при превышении пороговой величины для нагрузки, действующей на обе опорных балки (18) для их сближения, с обеспечением возможности перемещения обеих опорных балок (18) по направлению друг к другу с вытеснением заполняющего профиля (32) вверх наружу из зазора (S).

2. Устройство (1) по п. 1, отличающееся тем, что заполняющий профиль (32) представляет собой часть фиксирующего приспособления (31).

3. Устройство (1) по п. 1, отличающееся тем, что заполняющий профиль (32) связан с опорными балками (18) посредством связывающих элементов (31), имеющих заданный предел разрушения.

4. Устройство (1) по п. 1, отличающееся тем, что заполняющий профиль (32) лежит своими краевыми зонами (59) на поддерживающих зонах (29) опорных балок (18).

5. Устройство (1) по п. 4, отличающееся тем, что на поддерживающих зонах (29) опорных балок (18) расположена уплотняющая подложка (58) краевых зон (59) заполняющего профиля (32).

6. Устройство (1) по п. 1, отличающееся тем, что на заполняющем профиле (32) и/или на опорных балках (18) расположены сдвиговые скосы (23, 36, 37, 38), предназначенные для облегчения подъема заполняющего профиля (32) перемещающимися навстречу друг к другу опорными балками (18).

7. Устройство (1) по п. 1, отличающееся тем, что заполняющий профиль (32) лежит на поперечных балках (5).

8. Устройство (1) по п. 3, отличающееся тем, что заполняющий профиль (32) лежит на поперечных балках (5) и натянут относительно них посредством связывающих элементов (31), имеющих заданный предел разрушения.

9. Устройство (1) по п. 7, отличающееся тем, что к заполняющему профилю (32) прикреплены рамы (57), охватывающие поперечные балки (5), для натяжения заполняющего профиля (32) относительно поперечных балок (5), посредством скользящей шпонки (58) и по меньшей мере одного связывающего элемента (60), имеющего заданный предел разрушения.

10. Устройство (1) по п. 1, отличающееся тем, что по обеим сторонам устройства (17) для предохранения от перегрузки расположено одинаковое количество пластин (11).

11. Устройство (1) по п. 1, отличающееся тем, что между опорными балками (18) и поперечными балками (5) расположен противоподъемный предохранительный механизм (43).

12. Устройство (1) по п. 11, отличающееся тем, что к опорным балкам (18) прикреплены рамы (43), охватывающие поперечные балки (5).

13. Устройство (1) по п. 12, отличающееся тем, что между рамами (43) двух опорных балок (18) расположены разделительные элементы (48), расположенные под поперечными балками (5) и связанные с рамами (43) связывающими элементами (49), имеющими заданный предел разрушения.

14. Устройство (1) по одному из пп. 11-13, отличающееся тем, что внутри каждой рамы (43) расположена по меньше мере одна скользящая шпонка (51) для натяжения заполняющих профилей относительно поперечных балок.

15. Устройство (1) по п. 1, отличающееся тем, что опорные балки (18) и/или заполняющий профиль (32) имеют пригодную для проезда поверхность (13).

16. Устройство (1) по п. 1, отличающееся тем, что опорные балки (18) изолированы от соседних пластин (11) деформируемыми гидроизоляционными полотнами (12).

17. Устройство (1) по п. 1, отличающееся тем, что поперечные балки (5) удерживаются указанными элементами (3) конструкции с возможностью перемещения с обеих сторон.

18. Устройство (1) по п. 1, отличающееся тем, что поперечные балки (5) выступают внутрь балочных коробов (10) с обеих сторон до упора.

19. Устройство (1) по п. 1, отличающееся тем, что оно содержит несколько функционально равнодействующих устройств (17) для предохранения от перегрузки.

20. Устройство (1) для перекрытия компенсационного зазора, выполненное в виде переходного пластинчатого элемента (2), перекрывающего компенсационный зазор (4), существующий между двумя элементами (3) конструкции пригодного для проезда сооружения, причем устройство содержит:

по меньшей мере две поперечные балки (5), перекрывающие компенсационный зазор (4) и опирающиеся на оба указанных элемента (3) конструкции, причем по меньшей мере одна стойка из несущих стоек (6) выполнена с обеспечением возможности сдвигового перемещения поперечной балки (5) относительно соответствующего элемента (3) конструкции,

пластина (11), поддерживаемая поперечными балками (5) с расположением поверх них и выполненная с возможностью перемещения относительно поперечных балок (5),

устройство (17) для предохранения от перегрузки, ориентированное по меньшей мере по существу параллельно пластине (11) и не связанное жестко с указанными элементами (3) конструкции, причем устройство (17) для предохранения от перегрузки содержит две отделенные друг от друга опорные балки (18), опирающиеся на поперечные балки (5), и заполняющий профиль (32), перекрывающий зазор (S) между опорными балками (18),

по меньшей мере одно фиксирующее приспособление (31,49), расположенное между двумя опорными балками (19) и предназначенное для фиксации относительного положения опорных балок относительно друг друга,

причем фиксирующее приспособление (31, 49) выполнено с возможностью устранения указанной фиксации при превышении пороговой величины для нагрузки, действующей на обе опорные балки (18) для их сближения, с обеспечением возможности перемещения обеих опорных балок (18) по направлению друг к другу с вытеснением заполняющего профиля (32) вверх наружу из зазора (S).

21. Устройство (1) для перекрытия компенсационного зазора, выполненное в виде устройства (17) для предохранения от перегрузки, перекрывающего компенсационный зазор (4), существующий между двумя элементами конструкции (3) пригодного для проезда сооружения, причем устройство содержит:

по меньшей мере две поперечные балки (5), перекрывающие компенсационный зазор (4) и опирающиеся на оба указанных элемента (3) конструкции, причем по меньшей мере одна стойка из несущих стоек (6) выполнена с обеспечением возможности сдвигового перемещения поперечной балки (5) относительно соответствующего элемента (3) конструкции, причем устройство (17) для предохранения от перегрузки не связано жестко с указанными элементами (3) конструкции и содержит две отделенные друг от друга опорные балки (18), опирающиеся на поперечные балки (5), и заполняющий профиль (32), перекрывающий зазор (S) между опорными балками (18),

по меньшей мере одно фиксирующее приспособление (31, 49), расположенное между двумя опорными балками (19) и предназначенное для фиксации относительного положения опорных балок относительно друг друга,

причем фиксирующее приспособление (31, 49) выполнено с возможностью устранения указанной фиксации при превышении пороговой величины для нагрузки, действующей на обе опорные балки (18) для их сближения, с обеспечением возможности перемещения обеих опорных балок (18) по направлению друг к другу с вытеснением заполняющего профиля (32) вверх наружу из зазора (S).

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| EP 1355009 A2, 22.10.2203 | |||

| US 5887308 A2, 12.10.1983 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| заявка BY a 20090844, 09.06.2009 | |||

| ПЕРЕКРЫВАЮЩЕЕ УСТРОЙСТВО | 2005 |

|

RU2379410C2 |

Авторы

Даты

2018-01-25—Публикация

2013-11-26—Подача