ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к водорастворимому ингибитору коррозии для защиты эксплуатационных труб и трубопроводов для природного газа, а также к способу его получения.

УРОВЕНЬ ТЕХНИКИ

Коррозия, являющаяся результатом химических или электрохимических реакций металлических элементов с окружающей средой, представляет собой серьезную проблему при добыче природного газа.

В газовых скважинах существует более одного типа коррозии. Буровые растворы чаще всего представляют собой водные растворы соли, которые играют роль электролита. Пластовая вода, которая присутствует при добыче природного газа, также содержит неорганические соли, такие как хлориды (натрия, калия, магния), сульфаты (натрия, калия, магния) и карбонаты. В водных системах, содержащих соли, с легкостью происходит электрохимическая коррозия. Она обусловлена воздействием гальванических элементов, образующихся между пассивированной поверхностью металла и поверхностью, не имеющей пассивированного слоя. Результатом электрохимической коррозии является, в основном, коррозионная язва на поверхностях эксплуатационных труб и трубопроводов, а также на эксплуатационных устройствах. Наибольшие повреждения на поверхности труб возникают в солевых растворах с концентрацией 7-13%.

Значительные коррозионные повреждения вызваны присутствием диоксида углерода в пробуриваемом пласте. Характерной особенностью коррозии, вызванной наличием диоксида углерода в извлекаемом газе, являются гладкие края шахтного ствола. Коррозия, вызванная присутствием диоксида углерода в газовых скважинах, часто называется «нейтральной» коррозией. Диоксид углерода, растворяясь в воде, образует угольную кислоту Н2СО3, которая вступает в реакцию с железом с образованием карбоната железа FeCO3, также образуется газообразный водород Н2. Диоксид углерода, растворяясь в воде, дополнительно снижает значение рН воды, что в свою очередь увеличивает скорость коррозии.

Не менее опасной является коррозия, связанная с присутствием сероводорода, называемая «кислой» коррозией. Содержание сероводорода в добываемом газе составляет в среднем от одного до нескольких процентов, однако некоторые газовые пласты содержат даже до нескольких десятков процентов сероводорода. Сероводород вызывает более агрессивную коррозию, чем диоксид углерода. Как и диоксид углерода, сероводород растворяется в воде, снижая рН. В результате реакции сероводорода с железом образуется сульфид железа FeS и газообразный водород Н2. Сульфид железа образует покрытие на поверхности металла и в первой фазе притормаживает «кислую» коррозию, однако даже небольшое повреждение этого покрытия является причиной интенсивной коррозии. «Кислая» коррозия приводит к возникновению язвин, нередко сопровождающихся трещинами металлических покрытий, возникающими в связи с образованием водорода. Часть водорода проникает в сталь и становится причиной вздутия, растрескивания и так называемого водородного охрупчивания.

Коррозионные процессы в газовых скважинах интенсифицируются сульфатредуцирующими бактериями рода Desulfovibrio Desulfuricans. Данные бактерии наиболее активны под поверхностью отложений, образовавшихся в результате осаждения осадка.

Скорость коррозии, вызванной диоксидом углерода и сероводородом, увеличивается по мере увеличения содержания кислорода в системе. Кислород попадает в растворы, когда они проходят через устройства, обслуживающие скважины и резервуары. Скорость коррозии также зависит от температуры - чем она выше, тем скорость коррозии больше, и достигает максимума при температуре около 70°C. В скважинах, не защищенных ингибиторами коррозии, она может составлять даже несколько мм/год.

В результате длительного контакта природного газа с пластовой водой в условиях пласта наступает насыщение газа водяным паром. Количество пара в газе зависит от температуры, давления и содержания соли в воде. Количество водяного пара в газе увеличивается в течение эксплуатации пласта, и чем он старше, тем количество водяного пара в газе выше. В газопроводах в результате снижения давления происходит выделение воды, присутствие которой ускоряет коррозию.

В результате коррозионных процессов происходит уменьшение толщины стенок эксплуатационных труб и труб трубопроводов, возникают глубокие язвины, что может привести к протеканию труб и сильному снижению их прочностных свойств.

С целью предотвращения коррозии в газовых скважинах применяются ингибиторы коррозии, снижающие коррозионное воздействие добываемого природного газа на стальные элементы эксплуатационной аппаратуры и трубопроводов. В качестве ингибиторов коррозии используются разнородные по химической природе жидкие ингибиторы коррозии: чаще всего четвертичные аммониевые соли, производные имидазолина, соли жирных кислот и ингибиторы защиты в газовой фазе, обычные амины. Для эффективности действия используемый ингибитор коррозии должен растворяться в воде с целью нейтрализации коррозионного воздействия растворимых в воде солей и кислых газов.

Водорастворимый ингибитор коррозии для защиты эксплуатационных труб и трубопроводов для природного газа обеспечивает антикоррозионную защиту от таких агентов как: сероводород и диоксид углерода, содержащихся в добываемом газе, хлориды, содержащиеся в пластовой воде и буровых растворах, а также кислород, содержащийся в воде.

В описаниях патентов US 3629104 и US 3758493 представлены водорастворимые ингибиторы коррозии, содержащие соль карбоновых кислот производного имидазолина, полученного в результате конденсации димеризованных жирных кислот с диэтилентриамином.

В патенте US 5759485 описан способ получения ингибитора коррозии путем нейтрализации С22-трикарбоновых кислот, с дальнейшим присоединением имидазолина либо амидоамина.

В патентной заявке WO 2003/054251 описаны хорошие антикоррозионные свойства оксиэтиленированных жирных алкиламинов, в частности оксиэтиленированных алкилэфираминов.

В описаниях патентов PL 61535 и PL 85729 раскрыт способ получения имидазолиновых ингибиторов в реакции конденсации диэтилентриамина с жирными кислотами либо нафтеновыми кислотами.

В описаниях патентов PL 135655 и PL 175452 раскрыт способ получения ингибитора повышенной активности в результате конденсации диэтилентриамина с жирными кислотами, с последующей модификацией с использованием уротропина, введенного в завершающей фазе реакции конденсации.

Согласно патенту PL 182943 водорастворимый ингибитор коррозии содержит соль производного имидазолина, которая представляет собой продукт конденсации жирных кислот с диэтилентриамином и уротропином либо формальдегидом и низкомолекулярными карбоновыми кислотами.

Патентная заявка US 2004/0087448 рекомендует использовать в качестве ингибитора коррозии продукт конденсации димеров ненасыщенных жирных кислот С18 (содержащих 1 и 2 двойных связей) и диэтилентриамина.

В патенте US 6695897 описан способ получения амидоамина как продукта конденсации N-этилэтилендиамина и жирной кислоты. Продукт реакции после солюбилизации уксусной кислотой может действовать как водорастворимый ингибитор коррозии.

В описании патента US 7057050 описан способ получения водорастворимого ингибитора коррозии. Продуктом реакции является N-пропило-2-гептадецинил-имидазолин. Полученный продукт солюбилизуют до водорастворимой формы при использовании акриловой кислоты.

В патентной заявке WO 2006/078723 описан способ получения микроэмульсии, содержащей производные имидазолина и амидоамины, полученные с участием олеиновой кислоты. Микроэмульсия также содержит оксиэтиленированные нонилфенолы и уксусную кислоту.

В патентной литературе описана конденсация диэтилентриамина с жирными кислотами, содержащими от 12 до 24 атомов углерода в молекуле, при этом мольное отношение диэтилентриамина к жирным кислотам составляет 1:0,5-1,0. Примеры такой конденсации известны, в частности, из описаний американских патентов US 2267965, US 2355837 и польского патента PL 61535.

В описании патента US 5322630 представлен имидазолиновый ингибитор коррозии, являющийся продуктом реакции ненасыщенных монокарбоновых кислот с жирными аминами, амино-амидами или жирными имидазол-аминами.

В описании патента RU 2394941 описана смесь производных имидазолина, модифицированных альдиминами или основаниями Шиффа. Согласно данному патенту производное имидазолина является продуктом реакции полиаминов с олеиновой кислотой или монокарбоновыми кислотами. Производное имидазолина далее цианэтилируется нитрилами, акриловой кислотой или подвергается оксиалкилированию.

Водорастворимый ингибитор коррозии, полученный путем нейтрализации трикарбоновой кислоты с аминэтилэтаноламином, а потом с производным имидазолина, амидоамина либо их смесью представлен в патентном описании US 5759485.

В патентном описании GB 2340505 представлен способ получения производных имидазолина в процессе конденсации жирных кислот таллового масла с амин-этил-этанол-амином. Ингибитор характеризуется хорошими антикоррозионными свойствами, а также, образуя комплекс с меркаптанами, удаляет запах сернистых соединений.

Патент US 5723061 и заявка US 2007/0152191 описывают композиции, в состав которых входят соли, образованные в результате реакции дикарбоновых кислот С10-С12 с полиаминами.

Ингибиторы коррозии, в состав которых входят бис-амиды, описаны в американских патентах. Бис-амид как продукт реакции полиаминов с димерами жирных кислот описан в патенте US 4614600, а продукт реакции полиаминов с дикарбоновыми кислотами описан в патенте US 4344861.

Патентная заявка WO 2003/054251 раскрывает хорошие антикоррозионные свойства оксиэтиленированных жирных алкиламинов, в частности оксиэтиленированных алкилэфираминов.

Патентная заявка US 2009/181678 рекомендует применять в качестве ингибитора коррозии продукт конденсации димеров ненасыщенных жирных кислот С18 (содержащих 1 и 2 двойных связей) и диэтилентриамина.

В патентной заявке US 2007/0261842 описан процесс ингибирования коррозии трубопроводов для нефти/газа путем применения в качестве ингибитора коррозии по меньшей мере одного амина с температурой кипения 105-130°C или по меньшей мере одного амина, выбранного из моно-, ди- и триалкилопиридина, 3-метоксипропиламина (МОРА), этилдиизопропиламина (EDIPA); композиция ингибитора может также содержать по меньшей мере один имидазолин или его производное, и/или фосфорные эфиры, и/или тиокислоты.

Многие доступные ингибиторы коррозии для защиты эксплуатационных труб и трубопроводов для природного газа недостаточно эффективны и требуют высокого уровня дозирования, чтобы обеспечить антикоррозионную защиту. Принято, что уровень защиты от коррозии при дозировке 100 мг ингибитора коррозии на 1 кг коррозийной среды должен быть выше 80% согласно стандарту ASTM NACE 1D182.

Большинство предлагаемых ингибиторов коррозии, предназначенных для использования в скважинах природного газа, основаны на четвертичных аммониевых солях. Соединения такого типа полностью растворяются в воде, поэтому часто используются производителями. Лучшими ингибиторами коррозии являются те, которые очень хорошо растворяются в воде, одновременно оставляя слой ингибитора коррозии на поверхности металла. Ингибитор коррозии должен обеспечить защиту трубопровода/установки в течение не менее 24 часов от аварийной остановки дозирующего насоса. Недостатком ингибиторов коррозии, основанных на четвертичных аммониевых солях, является намного более низкие антикоррозионные свойства, чем у ингибиторов с производными имидазолина, поскольку они не защищают в необходимой мере от коррозионной язвы.

Многие из доступных ингибиторов коррозии для защиты буровых скважин и трубопроводов для природного газа недостаточно эффективны и требуют высокого уровня дозирования для обеспечения антикоррозионной защиты. Многие из них после смешения с пластовой водой образуют неоднородную жидкость, выделяя отложения и приводя к осаждению части ингибитора. Это приводит к недостаточной антикоррозионной защите и может быть причиной возникновения опасной коррозионной язвы.

Дополнительным недостатком доступных ингибиторов является их тенденция к образованию эмульсии с пластовыми водами, другие ингибиторы имеют высокую тенденцию к пенообразованию, а наличие пены приводит к помехам в работе устройств, обслуживающих газовые скважины.

Задачей изобретения было создание водорастворимого ингибитора коррозии для защиты эксплуатационных труб и трубопроводов для природного газа, который обеспечивал бы гораздо лучшие антикоррозионные свойства, чем ингибиторы коррозии, применяемые в настоящее время.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Данное изобретение относится к водорастворимому ингибитору коррозии для защиты эксплуатационных труб и трубопроводов для природного газа и к способу его получения.

Одним аспектом изобретения является обеспечение водорастворимого ингибитора коррозии для защиты эксплуатационных труб и трубопроводов для природного газа.

Обнаружено, что хорошие антикоррозионные свойства, достаточные для защиты устройств добычи природного газа и газопроводов, проявляет композиция, содержащая:

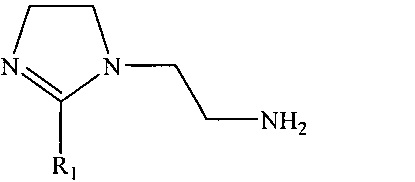

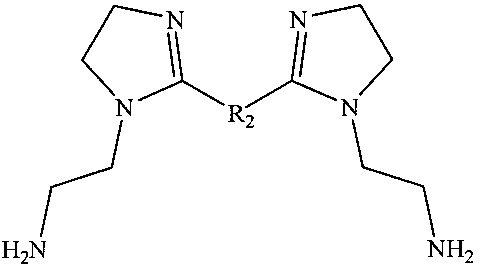

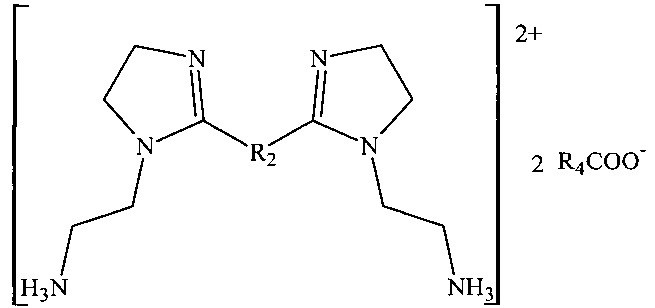

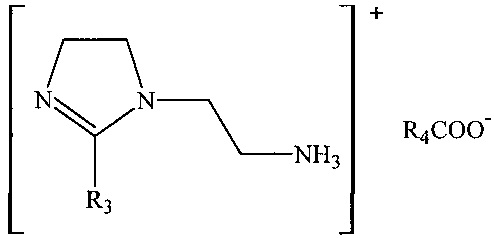

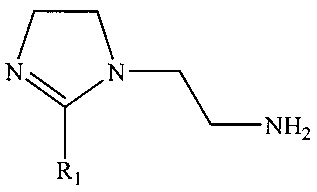

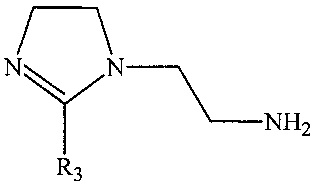

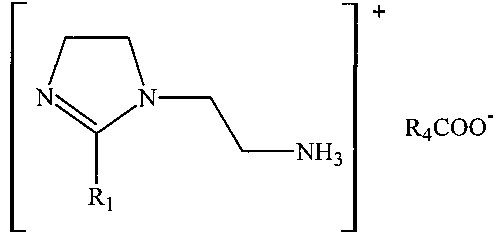

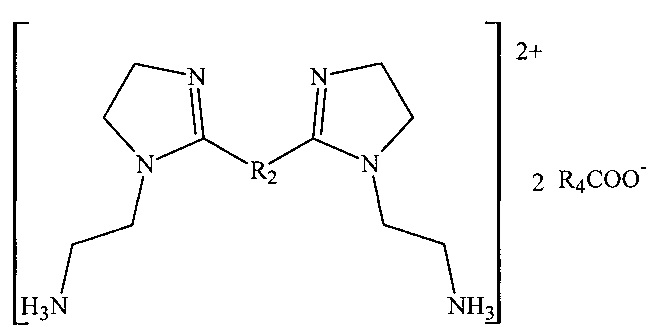

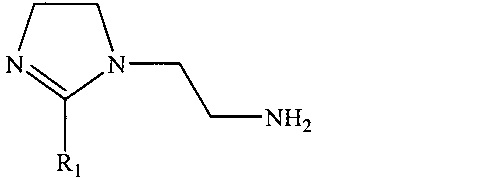

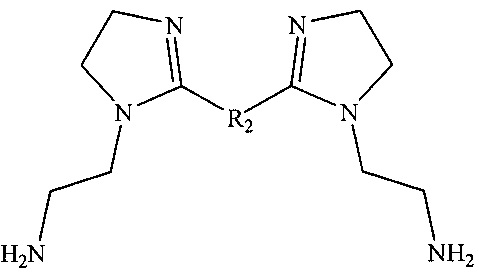

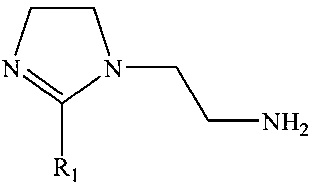

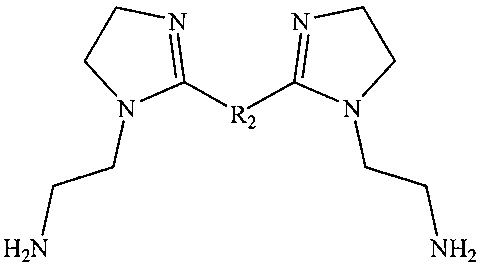

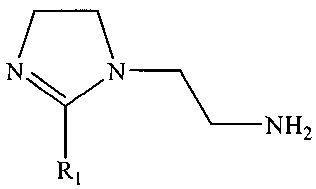

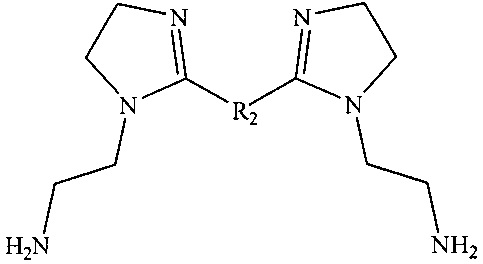

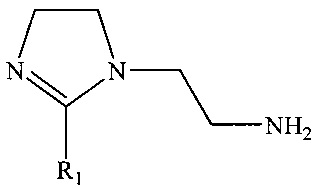

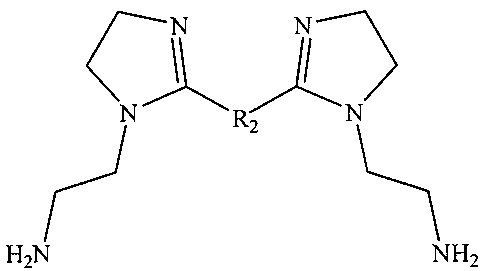

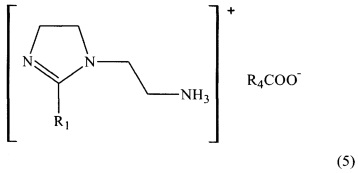

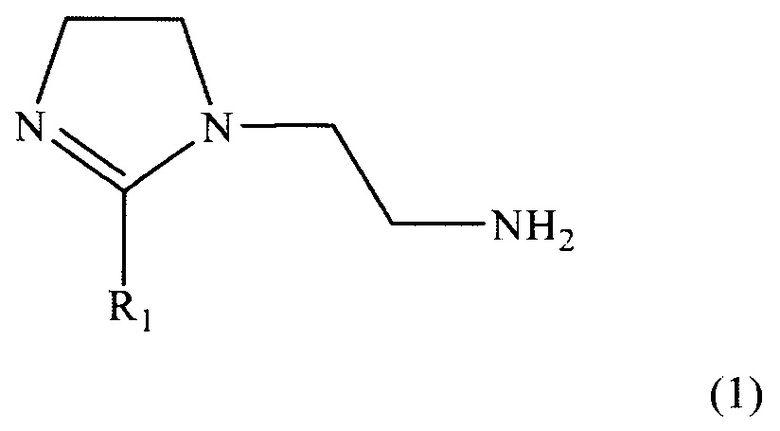

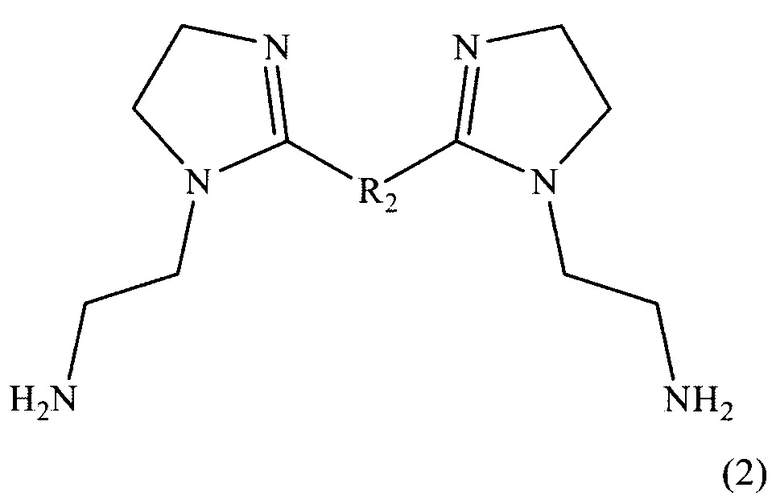

- компонент а) в количестве от 0,15 до 75 мас. %, предпочтительно от 1,5 до 35 мас. %, полученный в результате нейтрализации от 0,1 до 50 мас. %, предпочтительно от 1 до 30 мас. % новой смеси модифицированных производных имидазолина, являющегося продуктом конденсации диэтилентриамина с жирными кислотами, содержащими от 12 до 22 атомов углерода в молекуле и алифатическими дикарбоновыми кислотами, содержащими от 2 до 12 атомов углерода в молекуле, являющегося смесью соединений общей формулы (1) и (2),

где

где

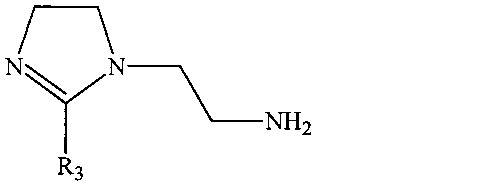

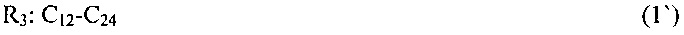

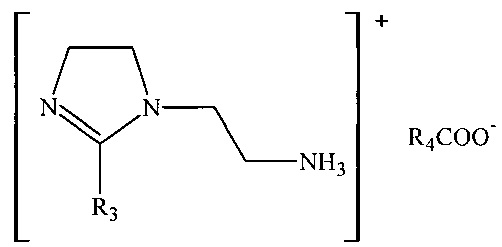

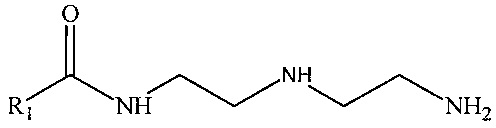

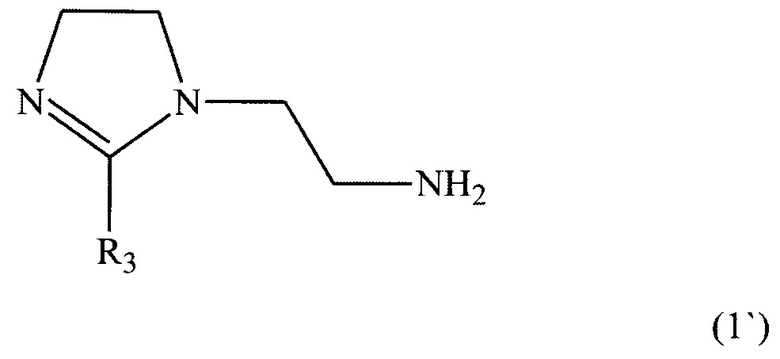

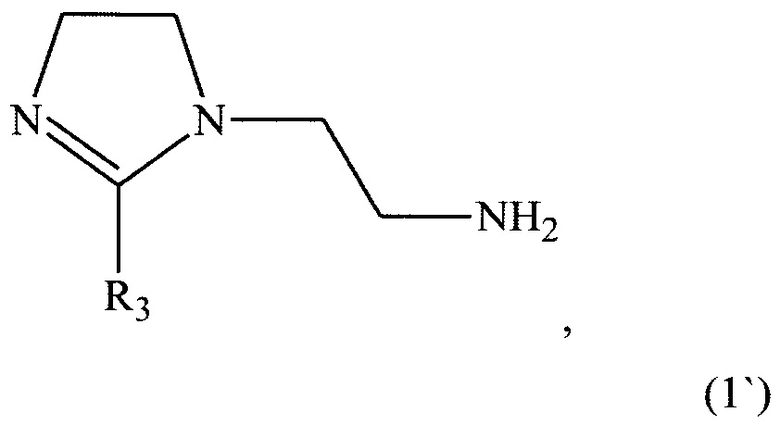

с возможным добавлением от 0,05 до 20 мас. % известного продукта конденсации диэтилентриамина с жирными кислотами, содержащими от 12 до 24 атомов углерода в молекуле, полученного согласно известному способу при температуре от 180°C до 280°C, предпочтительно от 220°C до 260°C, общей формулы (1')

где

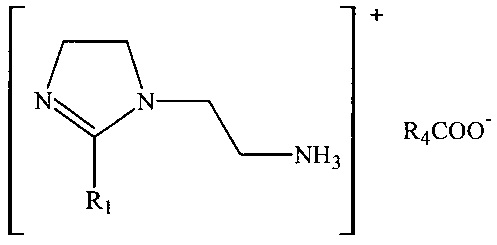

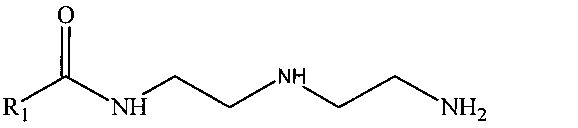

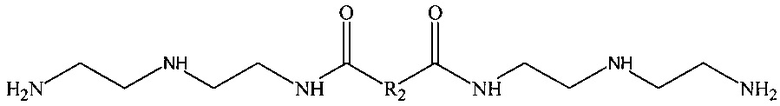

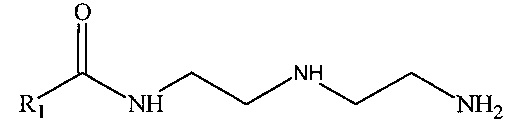

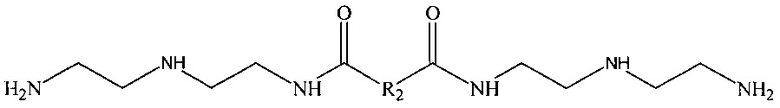

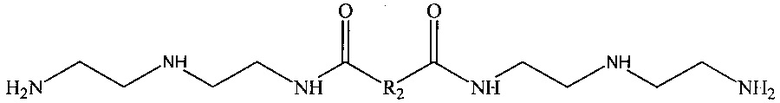

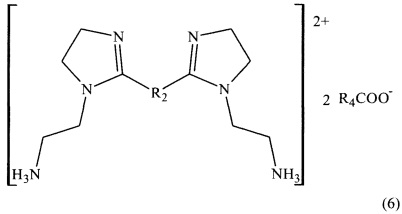

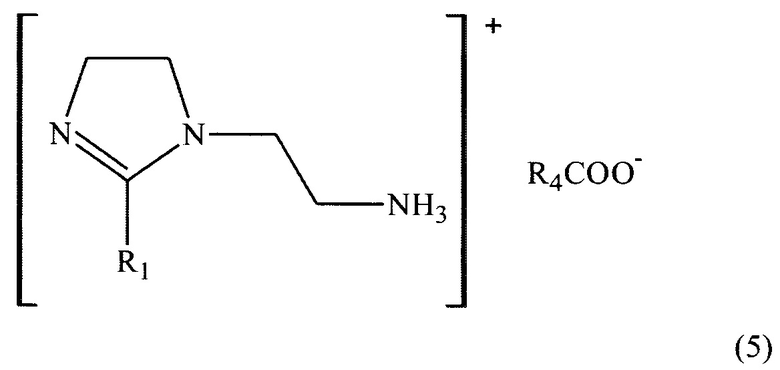

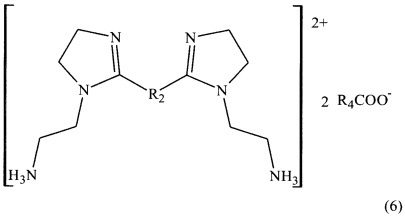

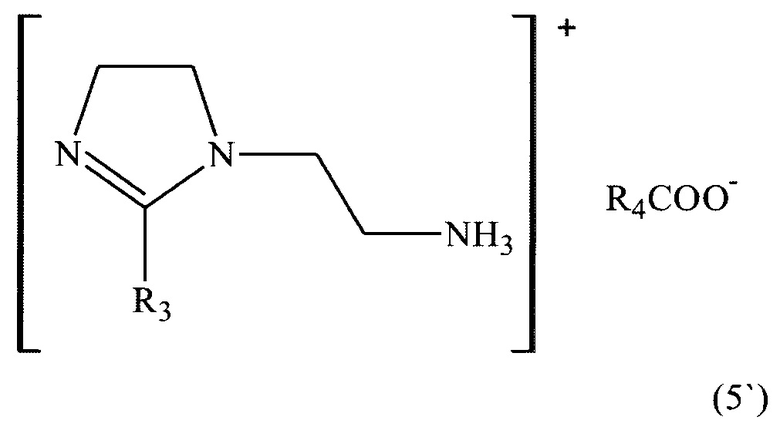

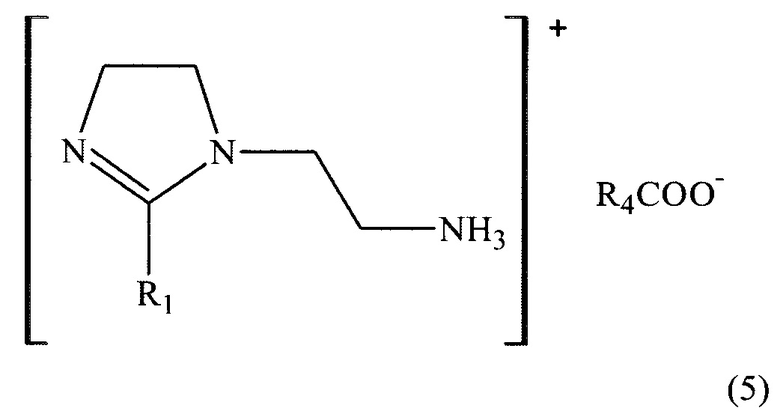

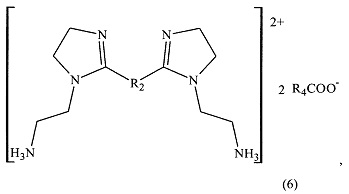

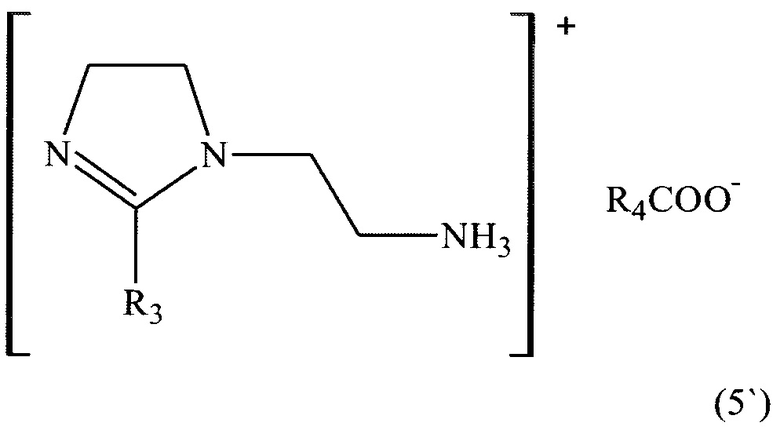

с алифатической и/или ароматической монокарбоновой кислотой, содержащей от 1 до 7 атомов углерода в молекуле, используемой в количестве от 0,05 до 25 мас. %, при сохранении массового соотношения смеси соединений общих формул (1), (2) и возможно (1') к монокарбоновой кислоте 1: 0,15-0,70, с получением конечного продукта, являющегося смесью соединений общих формул (5), (6) и возможно (5')

где

R4: Н, C1-С6, ароматический радикал (С6Н6)

где

R4: Н, C1-С6, ароматический радикал (С6Н6)

где

R4: Н, C1-С6, ароматический радикал (С6Н6)

- компонент b), который представляет собой оксиэтиленированные жирные амины, содержащие от 14 до 22 атомов углерода в молекуле и от 2 до 20, предпочтительно от 3 до 15 этоксиловых групп в молекуле, в количестве от 0,01 до 10 мас. %;

- компонент с), который представляет собой подщелачивающий агент в количестве от 0,06 до 25 мас. %, предпочтительно от 1 до 20 мас. %;

- возможно компонент d), который представляет собой алифатические полиолы в количестве от 0,04 до 50 мас. %;

- компонент е), который представляет собой алифатические спирты, содержащие от 1 до 6 атомов углерода в молекуле, возможно с добавлением воды, в количестве от 15 до 99,7 мас. %

и

- компонент f), который представляет собой противовспениватель средство в количестве от 0,01 до 2 мас. %.

Следующий аспект изобретения заключается в создании способа получения водорастворимого ингибитора коррозии для защиты эксплуатационных труб и трубопроводов для природного газа, включающего следующие этапы:

I) получение компонента а), осуществляется при комнатной температуре, в реакционной среде, содержащей компонент е), который представляет собой алифатические спирты, содержащие от 1 до 6 атомов углерода в молекуле, возможно с добавлением воды, в количестве от 15 до 99,7 мас. %, нейтрализация новой смеси модифицированных производных имидазолина, представляющей собой продукт конденсации диэтилентриамина с жирными кислотами, содержащими от 12 до 22 атомов углерода в молекуле и алифатическими дикарбоновыми кислотами, содержащими от 2 до 12 атомов углерода в молекуле, и являющейся смесью соединений общих формул (1) и (2),

где

где

используемой в количестве от 0,1 до 50 мас. %, предпочтительно от 1 до 30 мас. %, с возможным добавлением от 0,05 до 20 мас. % известного продукта конденсации диэтилентриамина с жирными кислотами, содержащими от 12 до 24 атомов углерода в молекуле, полученного известным способом при температуре 180°C-280°C, предпочтительно 220°C-260°C, общей формулы (1'),

где

с алифатической и/или ароматической монокарбоновой кислотой, содержащей от 1 до 7 атомов углерода в молекуле, используемой в количестве от 0,05 до 25 мас. %, при этом массовое отношения смеси соединений общих формул (1), (2) и возможно (1') к монокарбоновой кислоте составляет 1: 0,15-0,70, с получением конечного продукта, являющегося смесью соединений общих формул (5), (6) и возможно (5'),

где

R4: Н, C1-С6, ароматический радикал (С6Н6)

где

R4: Н, C1-С6, ароматический радикал (С6Н6)

где

R4: Н, C1-С6, ароматический радикал (С6Н6)

II) введение в компонент а) в количестве от 0,15 до 75 мас. %, предпочтительно от 1,5 до 35 мас. %, и в упоминаемый компонент е) последующих компонентов ингибитора:

компонента b), который представляет собой оксиэтиленированные жирные амины, содержащие от 14 до 22 атомов углерода и от 2 до 20, предпочтительно от 3 до 15 этоксильных групп в молекуле, в количестве от 0,01 до 10 мас. %;

компонента с), который представляет собой подщелачивающий агент в количестве от 0,06 до 25%, предпочтительно от 1 до 20%;

и возможно компонента d), который представляет собой алифатические полиолы в количестве от 0,04 до 50 мас. %,

а в конце компонента f), который представляет собой противовспениватель в количестве от 0,01 до 2 мас. %.

ПРЕДПОЧТИТЕЛЬНЫЕ ВАРИАНТЫ РЕАЛИЗАЦИИ

Неожиданно оказалось, что применение новой смеси модифицированных производных имидазолина с более высокими антикоррозионными свойствами с возможным добавлением известного продукта конденсации диэтилентриамина с жирными кислотами, нейтрализованной алифатической и/или ароматической монокарбоновой кислотой до состояния соли, а также поверхностно-активного вещества из группы оксиэтиленированных, гидрированных талловых аминов с двойной функцией: ингибитора коррозии и диспергатора, в комбинации с летучим амином, противовспенивателем и, возможно, алифатическими полиолами, растворенными в спиртовом растворителе с возможным добавлением воды, привело к получению ингибитора коррозии с улучшенными антикоррозионными свойствами в сравнении с ингибиторами коррозии, содержащими обычные производные имидазолина.

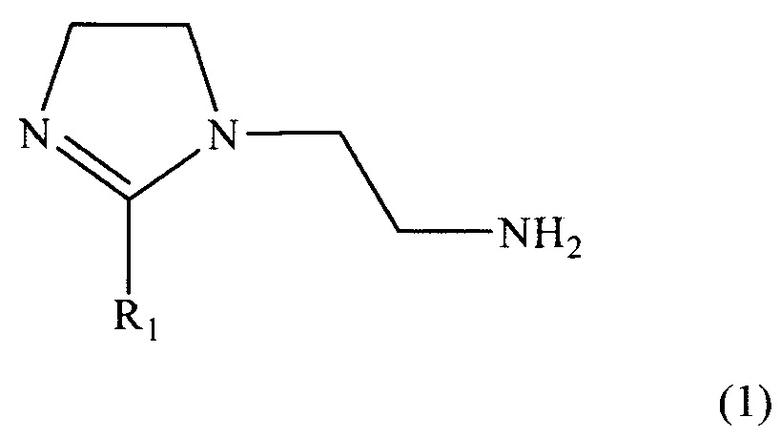

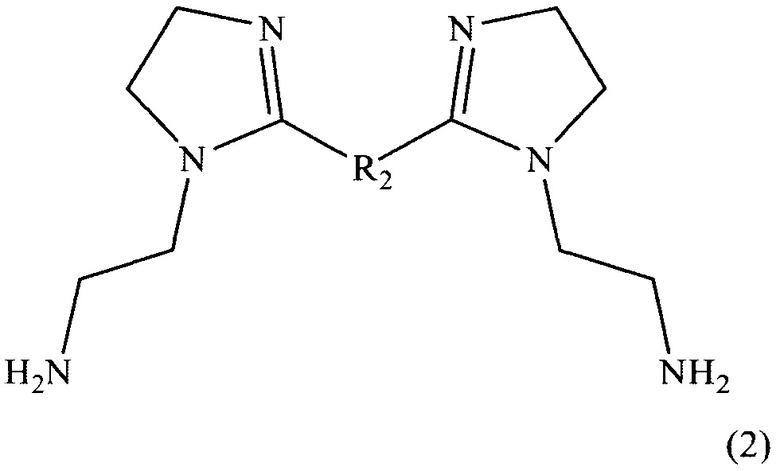

В изобретении используется новая смесь модифицированных производных имидазолина общих формул (1) и (2),

где

где

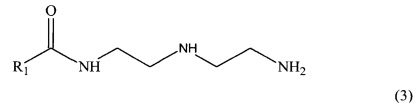

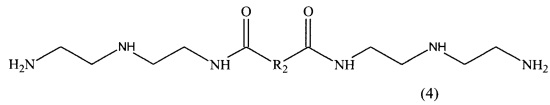

которую можно получить следующим образом: производится конденсация диэтилентриамина с жирными кислотами, содержащими 12-22 атомов углерода в молекуле и алифатическими дикарбоновыми кислотами, содержащими 2-12 атомов углерода в молекуле, при этом мольное отношение диэтилентриамина к жирным кислотам и алифатическим дикарбоновым кислотам составляет 1: 0,5-0,99:0,01-0,5, при температуре не менее 140°C, предпочтительно 150°C, с получением смеси аминоамидов общих формул (3) и (4),

где

где

с кислотным числом <10 мг КОН/г,

а далее температура повышается до более 180°C, предпочтительно до 220°C и производится реакция конденсации до получения смеси соединений общих формул (1) и (2)

где

где

с кислотным числом <1 мг КОН/г.

Упомянутая новая смесь модифицированных производных имидазолина создает на поверхности металла очень прочный слой, который защищает от коррозии. Использование в составе ингибитора летучего амина дополняет его антикоррозионное действие в газовой фазе.

Многие доступные ингибиторы коррозии для защиты буровых скважин и трубопроводов для природного газа содержат диспергаторы, которые являются производными нонилфенола. Фенольные группы особенно вредны для окружающей среды из-за очень низкой способности к биологическому разложению. Использование в составе ингибитора коррозии согласно изобретению поверхностно-активного вещества из группы оксиэтиленированных, гидрированных талловых аминов с высокой степенью биологического разложения положительно повлияло на биосовместимость ингибитора коррозии согласно изобретению.

Может существовать множество вариантов изобретения в зависимости от его компонентов и путей их комбинирования. Предпочтительные модификации изобретения, касающиеся компонентов а), е), d), с) и f), представлены ниже.

В предпочтительном варианте реализации ингибитор коррозии согласно изобретению в качестве компонента а) содержит продукт, полученный в результате нейтрализации уксусной кислотой и/или бензойной кислотой следующих производных имидазолина:

i) смеси модифицированных производных имидазолина, являющейся продуктом конденсации диэтилентриамина с жирными кислотами, содержащими от 12 до 22 атомов углерода в молекуле, и алифатическими дикарбоновыми кислотами, содержащими от 6 до 10 атомов углерода в молекуле, при этом мольное отношение диэтилентриамина к жирным кислотам и алифатическим дикарбоновым кислотам составляет 1: 0,5-0,99:0,01-0,5, при температуре не менее 140°C, предпочтительно 150°C, с получением смеси аминоамидов общих формул (3) и (4),

где

где

с кислотным числом <10 мг КОН/г,

а далее после повышения температуры до более 180°C, предпочтительно до 220°C, осуществляется реакция конденсации до получения смеси соединений общих формул (1) и (2)

где

где

с кислотным числом <1 мг КОН/г,

ii) возможно добавленного известного продукта конденсации диэтилентриамина с жирными кислотами.

В предпочтительном варианте реализации ингибитор коррозии согласно изобретению в качестве компонента е) содержит метанол, изопропанол, этанол или их смеси.

В предпочтительном варианте реализации ингибитор коррозии согласно изобретению в качестве компонента d) содержит этиленгликоль, глицерин, пропиленгликоль, дипропиленгликоль, трипропиленгликоль или их смеси.

В предпочтительном варианте реализации ингибитор коррозии согласно изобретению в качестве компонента с) содержит 3-метоксипропиламин, 2-аминоэтанол (моноэтаноламин), диэтиламин или их смеси.

В предпочтительном варианте реализации ингибитор коррозии согласно изобретению в качестве компонента f) содержит силоксановое производное, предпочтительно разветвленные силоксановые полимеры.

Процентный состав ингибитора коррозии согласно изобретению дается в массовых процентах, считаемых в отношении к общей массе ингибитора.

В предпочтительном варианте реализации изобретения, относящегося к способу получения водорастворимого ингибитора коррозии для защиты эксплуатационных труб и трубопроводов для природного газа, нейтрализацию ледяной уксусной кислотой проводят в отношении следующих производных имидазолина:

i) смесь модифицированных производных имидазолина, являющаяся продуктом конденсации диэтилентриамина с жирными кислотами, содержащими от 12 до 22 атомов углерода в молекуле, и алифатическими дикарбоновыми кислотами, содержащими от 6 до 10 атомов углерода в молекуле, при конденсации мольное отношение диэтилентриамина к жирным кислотам и алифатическим дикарбоновым кислотам составляет 1: 0,5-0,99:0,01-0,5, при температуре как не менее 140°C, предпочтительно 150°C, с получением смеси аминоамидов общих формул (3) и (4),

где

где

с кислотным числом <10 мг КОН/г,

а далее после повышения температуры до более 180°C, предпочтительно до 220°C, осуществляется реакция конденсации до получения смеси соединений общих формул (1) и (2)

где

где

с кислотным числом <1 мг КОН/г,

ii) возможно добавленного известного продукта конденсации диэтилентриамина с жирными кислотами.

Процентный состав компонентов, используемых для получения ингибитора коррозии способом согласно изобретению, указан в массовых процентах, рассчитанных в отношении к общей массе ингибитора.

Ингибитор коррозии, полученный на базе смеси модифицированных производных имидазолина, характеризуется лучшими антикоррозионными и гидрофильными свойствами в отношении к ингибиторам, содержащим известные производные имидазолина.

Ингибитор согласно изобретению создает с пластовыми водами, содержащими до 30% соли, однородные жидкости и даже при температуре 80°C не наблюдается осаждения из них ингибитора. Исключительная совместимость ингибитора согласно изобретению с пластовыми водами разной степени засоления приводит к повышению его антикоррозионных свойств как в водной, так и в газовой фазе.

В случае, когда требуется высокая прозрачность ингибитора согласно изобретению во время длительного хранения в зимних условиях при температуре ниже -30°C, введение в состав ингибитора известного производного имидазолина обеспечивает преимущества, небольшое добавление которого приводит к тому, что в очень низких температурах ингибитор согласно изобретению является полностью прозрачным.

В случае, когда требуется высокая прозрачность ингибитора согласно изобретению во время длительного хранения в зимних условиях при температуре ниже -40°C, дополнительно можно использовать алифатические полиолы, предпочтительно этиленгликоль, глицерин, пропиленгликоль, дипропиленгликоль, трипропиленгликоль или их смеси в количестве от 0,5 до 50 мас. %, возможно алифатические спирты, содержащие от 1 до 6 атомов углерода в молекуле, кроме метанола, изопропанола и этанола.

Полученный способом согласно изобретению ингибитор коррозии создает прочный защитный слой на поверхности металла, защищает от коррозии в газовой фазе, не допуская коррозии даже в очень агрессивных средах, содержащих диоксид углерода, сероводород и хлориды. Ингибитор коррозии согласно изобретению устойчив к высоким температурам, возникающим в пласте, не склонен к выделению из пластовой воды и выпадению осадка. Ингибитор коррозии эффективен при низкой дозировке непрерывно от 10 до 80 ppm природного газа и пластовой воды. Его высокая антикоррозионная эффективность позволяет защитить эксплуатационную аппаратуру не только от равномерной коррозии, но, прежде всего, от коррозионной язвы. Он хорошо защищает металлические поверхности от коррозии, причем даже в случае временной аварии системы дозирования. Дополнительным преимуществом ингибитора согласно изобретению является отсутствие склонности к образованию пены в системе пластовая вода-ингибитор.

Ингибитор коррозии согласно изобретению в одном из многих вариантов получения содержит бензойную кислоту, которая обладает бактерицидным действием. На практике водорастворимый ингибитор коррозии для защиты эксплуатационных труб и трубопроводов для природного газа, согласно изобретению, добавляется к смеси газ-вода непрерывно. Как правило, ингибитор коррозии согласно изобретению добавляют к жидкости в количестве от около 0,01 до 5000 ppm, предпочтительно от 1 до 500 ppm, наиболее предпочтительно от 10 до 100 ppm.

Приведенные ниже примеры иллюстрируют изобретение, не ограничивая его объем.

Примеры от 1 до 5 касаются получения новой смеси модифицированных производных имидазолина, а примеры от 6 до 11 касаются получения ингибитора коррозии согласно изобретению.

Пример 1

В реактор вводили 103,16 кг (1 моль) диэтилентриамина, 141,23 кг (0,5 моль) дистиллированного олеина, в котором основным компонентом является олеиновая кислота С18Н34О2, и 45,02 кг (0,5 моль) щавелевой кислоты. Содержимое подогревали при постоянном помешивании механической мешалкой и дополнительно применяли барботирование азотом с целью удаления воды, возникшей во время реакции. После достижения температуры 150°C реакцию выдерживали на протяжении 3 часов до получения кислотного числа 3,51 мг KОН/г, после чего подогревали далее до достижения температуры 220°C. Реакция осуществлялась 4 часа при поддержании температуры на постоянном уровне 220°C с одновременным барботированием азотом с целью удаления воды из реакции. Получено 226 кг продукта с кислотным числом 0,25 мг KОН/г.

Пример 2

В реактор вводили 103,16 кг (1 моль) диэтилентриамина, 279,64 кг (0,99 моль) олеиновой кислоты и 1,88 кг (0,01 моль) азелаиновой кислоты. Содержимое подогревали при постоянном помешивании механической мешалкой и дополнительно применяли барботирование азотом с целью удаления воды, возникшей во время реакции. После достижения температуры 150°C реакцию выдерживали на протяжении 3 часов (кислотное число - LK=4,32 мг KОН/г), после чего подогревали далее до достижения температуры 220°C. Реакция осуществлялась 5 часов при поддержании температуры на постоянном уровне 220°C с одновременным барботированием азотом с целью удаления воды из реакции. Получено 317 кг продукта (смеси модифицированных производных имидазолина) с кислотным числом = 0,38 мг KОН/г.

Пример 3

В реактор вводили 103,16 кг (1 моль) диэтилентриамина, 264,10 кг (0,95 моль) жирных кислот таллового масла и 10,11 кг (0,05 моль) себациновой кислоты. Содержимое подогревали при постоянном помешивании механической мешалкой и дополнительно применялось барботирование азотом с целью удаления воды, возникшей во время реакции. После достижения температуры 150°C реакцию выдерживали на протяжении 3 часов (кислотное число - LK=5,1 мг KОН/г), после чего подогревали далее до достижения температуры 220°C. Реакция осуществлялась 5 часов при поддержании температуры на постоянном уровне 220°C с одновременным барботированием азотом с целью удаления воды из реакции. Получено 308 кг продукта (смеси модифицированных производных имидазолина) с кислотным числом 0,7 мг KОН/г.

Пример 4

В реактор вводили 103,16 кг (1 моль) кг диэтилентриамина, 268,34 кг (0,95 моль) дистиллированного олеина, в котором главным компонентом является олеиновая кислота С18Н34О2, и 5,90 кг (0,05 моль) янтарной кислоты. Содержимое подогревали при постоянном помешивании механической мешалкой и дополнительно применяли барботирование азотом с целью удаления воды, возникшей во время реакции. После достижения температуры 150°C реакцию выдерживали на протяжении 3 часов (было получено кислотное число - LK=3,94 мг KОН/г), после чего подогревали далее до достижения температуры 210°C. Реакция осуществлялась 5 часов при поддержании температуры на постоянном уровне 210°C с одновременным барботированием азотом с целью удаления воды из реакции. Получено 312 кг продукта (смеси модифицированных производных имидазолина) с кислотным числом 0,24 мг KОН/г.

Пример 5

В реактор вводили 103,16 кг (1 моль) диэтилентриамина, 268,34 кг (0,95 моль) дистиллированного олеина, в котором главным компонентом является олеиновая кислота С18Н34О2, и 7,67 кг (0,05 моль) адипиновой кислоты. Содержимое подогревали при постоянном помешивании механической мешалкой, одновременно включено вакуумирование 100 мм Hg с целью удаления воды из реакции. После достижения температуры 150°C реакцию выдерживали на протяжении 3 часов (кислотное число - LK=4,72 мг KОН/г), после чего подогревали далее до достижения температуры 220°C. Реакция осуществлялась 5 часов при поддержании температуры на постоянном уровне 220°C с одновременным применением вакуумирования 100 мм Hg с целью удаления воды из реакции. Получено 299 кг продукта (смеси модифицированных производных имидазолина) с кислотным числом 0,33 мг KОН/г.

Пример 6

В реактор вводили 440,9 кг (44,09 мас. %) метилового спирта, 400 кг (40 мас. %) изопропилового спирта, а далее 66 кг (6,6 мас. %) продукта конденсации диэтилентриамина с дистиллированным олеином и себациновой кислотой, с кислотным числом 0,7 мг KОН/г, полученного способом согласно примеру 3, но в процессе конденсации вместо жирных кислот таллового масла использован дистиллированный олеин в количестве 0,95 моль на 1 моль диэтилентриамина и на 0,05 моль себациновой кислоты. После полного растворения вводили 33 кг (3,3 мас. %) ледяной уксусной кислоты. После полной реакции при комнатной температуре до нейтрального рН, вводили 10 кг (1% массовый) оксиэтиленированного гидрогенизированного таллового амина, содержащего 5 этоксиловых групп в молекуле, и 20 кг (2 мас. %) глицерина. После полного растворения вводили 30 кг (3 мас. %) 3-метоксипропиламина и 0,1 кг (0,01 мас. %) силоксанового производного под торговым названием Foam Ban НР732 фирмы  После полного растворения при комнатной температуре получен ингибитор коррозии в количестве 1000 кг (100 мас. %), представляющий собой светлую жидкость низкой вязкости с температурой застывания ниже -60°C и кинематической вязкостью 2,7 мм2/с при температуре 20°C.

После полного растворения при комнатной температуре получен ингибитор коррозии в количестве 1000 кг (100 мас. %), представляющий собой светлую жидкость низкой вязкости с температурой застывания ниже -60°C и кинематической вязкостью 2,7 мм2/с при температуре 20°C.

Пример 7

В реактор введено 405,0 кг (40,5 мас. %) метилового спирта, 302 кг (30,2 мас. %) изопропилового спирта, а далее 150 кг (15 мас. %) продукта конденсации диэтилентриамина с жирными кислотами таллового масла и азелаиновой кислотой, с кислотным числом 0,4 мг KОН/г полученного способом согласно примеру 2, но в процессе конденсации вместо олеиновой кислоты использованы жирные кислоты таллового масла в количестве 0,99 моль на 1 моль диэтилентриамина и на 0,01 моль азелаиновой кислоты. После полного растворения введено 90 кг (9 мас. %) бензойной кислоты. После полной реакции при комнатной температуре до нейтрального рН, введено 7 кг (0,7 мас. %) оксиэтиленированного гидрогенизированного таллового амина, содержащего 6 этоксиловых групп в молекуле, и 5 кг (0,5 мас. %) этиленгликоля. После полного растворения введено 40 кг (4 мас. %) 3-метоксипропиламина, а далее 1 кг (0,1 мас. %) силоксанового производного под торговым названием Foam Ban НР732 фирмы  После полного растворения при комнатной температуре получен ингибитор коррозии в количестве 1000 кг (100 мас. %), представляющий собой светлую жидкость низкой вязкости с температурой застывания - 60°C и кинематической вязкостью 7,6 мм2/с при температуре 20°C.

После полного растворения при комнатной температуре получен ингибитор коррозии в количестве 1000 кг (100 мас. %), представляющий собой светлую жидкость низкой вязкости с температурой застывания - 60°C и кинематической вязкостью 7,6 мм2/с при температуре 20°C.

Пример 8

В реактор введено 79 кг (7,9 мас. %) воды, 150 кг (15 мас. %) изопропанола, 100 кг (10 мас. %) этанола и 200 кг (20 мас. %) продукта конденсации диэтилентриамина, жирных кислот таллового масла и адипиновой кислоты, с кислотным числом 0,3 мг KОН/г, полученного способом согласно примеру 5, но в процессе конденсации вместо дистиллированного олеина использованы жирные кислоты таллового масла в количестве 0,95 моль на 1 моль диэтилентриамина и на 0,05 моль адипиновой кислоты. После полного растворения введено 110 кг (11 мас. %) ледяной уксусной кислоты. После полной реакции при комнатной температуре до нейтрального рН, введено 100 кг (10 мас. %) оксиэтиленированного гидрогенизированного таллового амина, содержащего 5 этоксиловых групп в молекуле. После полного растворения введено 50 кг (5 мас. %) 3-метоксипропиламина, 100 кг (10 мас. %) моноэтаноламина, 100 кг (10 мас. %) диэтиламина, 10 кг (1 мас. %) монометилового эфира дипропиленгликоля, а далее 1 кг (0,1 мас. %) силоксанового производного под торговым названием Foam Ban НР732 фирмы  . После полного растворения при комнатной температуре получен ингибитор коррозии в количестве 1000 кг (100 мас. %), представляющий собой светлую жидкость с температурой застывания -30°C и кинематической вязкостью 37 мм2/с при температуре 20°С.

. После полного растворения при комнатной температуре получен ингибитор коррозии в количестве 1000 кг (100 мас. %), представляющий собой светлую жидкость с температурой застывания -30°C и кинематической вязкостью 37 мм2/с при температуре 20°С.

Пример 9

В реактор введено 770 кг (77 мас. %) метилового спирта, 80 кг (8 мас. %) продукта конденсации диэтилентриамина, дистиллированного олеина, в котором главным компонентом является олеиновая кислота С18Н34О2, и янтарной кислоты, с кислотным числом 0,25 мг KОН/г, полученной способом согласно примеру 4, и 20 кг (2 мас. %) известного продукта конденсации диэтилентриамина и олеиновой кислоты. После полного растворения введено 40 кг (4 мас. %) ледяной уксусной кислоты. После полной реакции при комнатной температуре до нейтрального рН, введено 10 кг (1% массовый) оксиэтиленированного гидрогенизированного таллового амина, содержащего 5 этоксиловых групп в молекуле, и после снижения до комнатной температуры 40 кг (4 мас. %) 3-метоксипропиламина и 30 кг (3 мас. %) диэтиламина, а далее 10 кг (1 мас. %) силоксанового производного под торговым названием Foam Ban НР732 фирмы  После полного растворения при комнатной температуре получен ингибитор коррозии в количестве 1000 кг (100 мас. %), представляющий собой светлую жидкость низкой вязкости с температурой застывания ниже - 60°C, кинематической вязкостью 4,5 мм2/с при температуре 20°C и высокой прозрачностью во время хранения при температуре -40°C в течение 1 года.

После полного растворения при комнатной температуре получен ингибитор коррозии в количестве 1000 кг (100 мас. %), представляющий собой светлую жидкость низкой вязкости с температурой застывания ниже - 60°C, кинематической вязкостью 4,5 мм2/с при температуре 20°C и высокой прозрачностью во время хранения при температуре -40°C в течение 1 года.

Пример 10

В реактор введено 177,9 кг (17,79 мас. %) изопропилового спирта, а далее 500 кг (50 мас. %) продукта конденсации диэтилентриамина с олеиновой кислотой (торговое название дистиллированный олеин, в котором главным компонентом является олеиновая кислота С18Н34О2,) и щавелевой кислотой, с кислотным числом 0,25 мг KОН/г, полученной способом согласно примеру 1. После полного растворения введено 250 кг (25 мас. %) ледяной уксусной кислоты. После полной реакции при комнатной температуре до нейтрального рН, введено 0,1 кг (0,01 мас. %) оксиэтиленированного гидрогенизированного таллового амина, содержащего 5 этоксиловых групп в молекуле и 50 кг (5 мас. %) бутилового эфира диэтиленгликоля. Далее введено 1 кг (0,1 мас. %) моноэтаноламина и 1 кг (0,1 мас. %) диэтиламина, а далее 20 кг (2 мас. %) силоксанового производного под торговым названием Foam Ban НР732 фирмы  После полного растворения при комнатной температуре получен ингибитор коррозии в количестве 1000 кг (100 мас. %), представляющий собой светлую жидкость с температурой застывания -45°C, кинематической вязкостью 57 мм2/с при температуре 20°C.

После полного растворения при комнатной температуре получен ингибитор коррозии в количестве 1000 кг (100 мас. %), представляющий собой светлую жидкость с температурой застывания -45°C, кинематической вязкостью 57 мм2/с при температуре 20°C.

Пример 11

В реактор введено 596,72 кг (59,672 мас. %) метилового спирта, 400 кг (40 мас. %) изопропилового спирта, а далее 1,32 кг (0,132 мас. %) продукта конденсации диэтилентриамина с дистиллированным олеином (олеиновая кислота С18Н34О2 является основным компонентом дистиллированного олеина) и себациновой кислотой, с кислотным числом 0,7 мг KОН/г, полученной способом согласно примеру 3, но в процессе конденсации вместо жирных кислот таллового масла использован дистиллированный олеин в количестве 0,95 моль на 1 моль диэтилентриамина и на 0,05 моль себациновой кислоты. После полного растворения введено 0,66 кг (0,066 мас. %) ледяной уксусной кислоты. После полной реакции при комнатной температуре до нейтрального рН, введено 0,2 кг (0,02 мас. %) оксиэтиленированного гидрогенизированного таллового амина, содержащего 5 этоксиловых групп в молекуле и 0,4 кг (0,04 мас. %) пропиленгликоля. После полного растворения введено 0,6 кг (0,06 мас. %) 3-метоксипропиламина и 0,1 кг (0,01 мас. %) силоксанового производного под торговым названием Foam Ban НР732 фирмы  После полного растворения при комнатной температуре получен ингибитор коррозии в количестве 1000 кг (100 мас. %), являющийся светлой жидкостью низкой вязкости с температурой застывания ниже - 60°C и кинематической вязкостью 1,2 мм2/с при температуре 20°C.

После полного растворения при комнатной температуре получен ингибитор коррозии в количестве 1000 кг (100 мас. %), являющийся светлой жидкостью низкой вязкости с температурой застывания ниже - 60°C и кинематической вязкостью 1,2 мм2/с при температуре 20°C.

Некоторые газовые скважины оснащены насосами такой проектной производительности и конструкции, которая позволяет дозировать ингибиторы коррозии с очень низкой кинематической и динамической вязкостью в широком диапазоне температур, следовательно, с низким содержанием активных компонентов. Требуемая дозировка ингибитора может составлять 1000, 2000 или 3000 ppm на систему вода-газ при непрерывном дозировании. Ингибитор коррозии согласно примеру 11 предназначен для таких дозирующих насосов.

Пример 12 - сравнительный

В реактор введено 440,9 кг (44,09 мас. %) метилового спирта, 400 кг (40 мас. %) изопропилового спирта, а далее 66 кг (6,6 мас. %) известного продукта конденсации диэтилентриамина с дистиллированным олеином согласно формуле (1') с кислотным числом 1,1 мг KОН/г. После полного растворения введено 33 кг (3,3 мас. %) ледяной уксусной кислоты. После полной реакции при комнатной температуре до нейтрального рН, получен продукт формулы (5').

Далее введено 10 кг (1% массовый) оксиэтиленированного гидрогенизированного таллового амина, содержащего 5 этоксиловых групп в молекуле и 20 кг (2 мас. %) глицерина. После полного растворения введено 30 кг (3 мас. %) 3-метоксипропиламина и 0,1 кг (0,01 мас. %) силоксанового производного под торговым названием Foam Ban НР732 фирмы  После полного растворения при комнатной температуре получен ингибитор коррозии в количестве 1000 кг (100,0 мас. %), являющийся светлой жидкостью низкой вязкости с температурой застывания ниже - 60°C и кинематической вязкостью 2,9 мм2/с при температуре 20°C.

После полного растворения при комнатной температуре получен ингибитор коррозии в количестве 1000 кг (100,0 мас. %), являющийся светлой жидкостью низкой вязкости с температурой застывания ниже - 60°C и кинематической вязкостью 2,9 мм2/с при температуре 20°C.

Пример 13

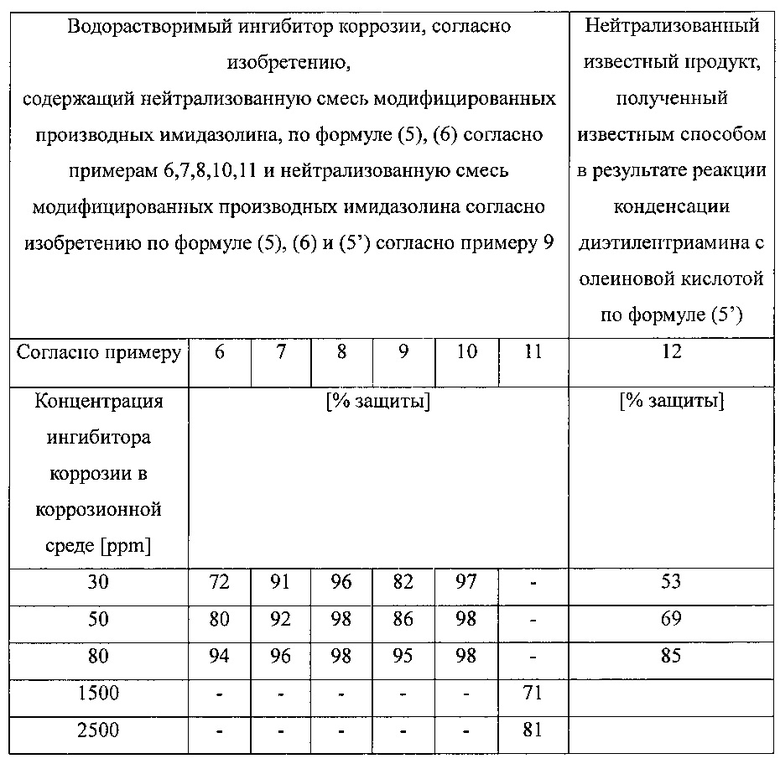

Исследования антикоррозионных свойств водорастворимого ингибитора коррозии для защиты буровых скважин и трубопроводов для природного газа согласно изобретению проведены согласно тесту Wheel Test в соответствии со стандартом ASTM NACE 1 D 182 «Метод исследования стойкости защитного слоя, созданного ингибиторами коррозии труб в буровых скважинах». Это обычный метод испытания потери массы, применяемый для оценки продуктивности ингибитора путем симуляции непрерывного потока коррозионного рабочего тела.

А. Приготовление коррозионной воды: подготовлена коррозионная вода в составе: 9,62% NaCl и 0,305% CaCl2 и 0,186% MгCl2⋅6H2O и 89,89% дистиллированной воды. Воду барботировали азотом в течение 30 минут, а далее в течение около 10 минут двуокисью углерода, до момента получения рН коррозионной воды в границах 4,4 до 4,8.

B. Приготовление парафинового масла (смесь изопарафиновых углеводородов): масло гомогенизировано при температуре 62°C, а далее разлито в тестовые бутылки.

C. Приготовление образцов металла: металлические плитки типа «Sand Blasted Mild Steel Shimstock» (обработанная пескоструйной машиной мягкая сталь с пленкой Шимсток) размерами b 0,13×12,7×76 мм промыты ацетоном, протерты сухой тканью, взвешены, хранятся в эксикаторе.

В бутылки вместимостью 200 мл, из которых предварительно удален воздух, введена коррозионная вода в количестве 90 мл и парафиновое масло в количестве 10 мл. Далее введен ингибитор согласно изобретению в соответствии с примером 6, 7, 8, 9, 10 в количестве 30, 50 и 80 ppm по весу, а ингибитор согласно изобретению в соответствии с примером 11 в количестве 1500, 2500 ppm по весу в коррозионную среду. В таким образом подготовленные бутылки введены металлические плитки, описанные в п. С). В бутылки повторно дозирован диоксид углерода в течение около 30 с и бутылки плотно закрыты. Бутылки размещены в термостате при температуре 65,5°C, в камере вращения, которая вращалась со скоростью 15 оборотов/минута. Тест проводился в течение 72 часов. После исследования из бутылок были вынуты металлические образцы, промыты изопропиловым спиртом, поданы воздействию 10% раствора соляной кислоты в течение 10-15 секунд. Образцы металла в дальнейшем были промыты водой, ацетоном и спиртом, после чего взвешены с точностью 0,1 мг. Оценивалось снижение массы металлического образца, дополнительно оценивалось возможное наличие коррозионной язвы.

Процент защиты от коррозии рассчитывали по снижению массы металлического образца при наличии ингибитора W(inhib) и без ингибитора W(0).

Процент защиты, % Р=W(0)-W(inhib)/W(0)×100%.

Результаты исследований антикоррозионных свойств ингибиторов коррозии в соответствии с примером 6, 7, 8, 10 и 11, содержащих нейтрализованную новую смесь производных имидазолина согласно изобретению, в соответствии с формулой (5) и (6) и результаты исследований антикоррозионных свойств ингибитора коррозии в соответствии с примером 9, содержащих нейтрализованную смесь модифицированных производных имидазолина согласно изобретению, по формуле (5), (6) и (5'), в сравнении с ингибитором коррозии, полученным в примере 12, содержащим в месте нейтрализованной смеси модифицированных производных имидазолина по формуле (5) и (6), нейтрализованный известный продукт, полученный известным способом в результате реакции конденсации диэтилентриамина с олеиновой кислотой по формуле (5'), представлены в таблице ниже.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

Вышеприведенные примеры показали, что водорастворимый ингибитор коррозии для защиты эксплуатационных труб и трубопроводов для природного газа согласно изобретению, а также способ его получения должны найти применение в промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНГИБИТОР КОРРОЗИИ ДЛЯ ЗАЩИТЫ ОБОРУДОВАНИЯ ДЛЯ ДОБЫЧИ СЫРОЙ НЕФТИ, ТРУБОПРОВОДОВ И РЕЗЕРВУАРОВ ДЛЯ СЫРОЙ НЕФТИ, А ТАКЖЕ СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2641148C2 |

| Ингибитор кислотной коррозии, преимущественно солянокислотной | 2024 |

|

RU2827614C1 |

| ПРОИЗВОДНЫЕ БЕНЗОТРИАЗОЛА И ТОЛИЛТРИАЗОЛА ДЛЯ СНИЖЕНИЯ КОРРОЗИИ | 2017 |

|

RU2749854C2 |

| УЛУЧШЕННЫЙ ИНВЕРТНЫЙ ЭМУЛЬГАТОР ДЛЯ ИСПОЛЬЗОВАНИЯ В БУРОВЫХ РАСТВОРАХ С ИНВЕРТНОЙ ЭМУЛЬСИЕЙ | 2021 |

|

RU2786172C1 |

| КОМПОЗИЦИЯ ИЗ ОКИСЛЕННЫХ И МАЛЕИНИРОВАННЫХ ПРОИЗВОДНЫХ | 2009 |

|

RU2506994C2 |

| Ингибитор коррозии и способ его получения | 2019 |

|

RU2710700C1 |

| ИНГИБИТОР КОРРОЗИИ МЕТАЛЛОВ | 1997 |

|

RU2135640C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА СЕРОВОДОРОДНОЙ КОРРОЗИИ И НАВОДОРАЖИВАНИЯ МЕТАЛЛОВ | 2003 |

|

RU2239671C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА КОРРОЗИИ ЧЕРНЫХ МЕТАЛЛОВ ДЛЯ ЗАЩИТЫ НЕФТЕПРОМЫСЛОВОГО ОБОРУДОВАНИЯ | 2015 |

|

RU2604151C1 |

| Способ получения ингибитора углекислотной и сероводородной коррозии | 2017 |

|

RU2658518C1 |

Изобретение относится к способам получения водорастворимых ингибиторов коррозии для защиты эксплуатационных трубопроводов для природного газа. Получают компонент а) – смесь модифицированных производных имидазолина, проводят реакцию конденсации диэтилентриамина с жирными кислотами и алифатическими дикарбоновыми кислотами при температуре не менее 140° C. Получают смесь аминоамидов с кислотным числом <10 мг КОН/г. При температуре выше 180° C проводят реакцию конденсации. Получают смесь соединений с кислотным числом <1 мг КОН/г в количестве 0,1-50 мас.%. Нейтрализуют смесь при комнатной температуре в реакционной среде, содержащей компонент е) - алифатические спирты в количестве 15-99,7 мас.%, алифатической и/или ароматической монокарбоновой кислотой в количестве 0,05-25 мас.%. Получают конечный продукт и добавляют к компоненту а) в количестве 0,15-75 мас.% и компоненту е) следующие компоненты: b) - оксиэтиленированные жирные амины, с) - подщелачивающий агент и f) - противовспениватель. Изобретение направлено на повышение антикоррозийных свойств ингибитора коррозии. 2 н. и 12 з.п. ф-лы, 1 табл., 13 пр.

1. Способ получения водорастворимого ингибитора коррозии для защиты труб и трубопроводов для транспортировки природного газа, включающий следующие этапы:

I) получение компонента а) - смеси модифицированных производных имидазолина, включающее

i) проведение реакции конденсации диэтилентриамина с жирными кислотами, содержащими от 12 до 22 атомов углерода в молекуле, и алифатическими дикарбоновыми кислотами, содержащими от 4 до 12 атомов углерода в молекуле, с молярным отношением диэтилентриамина к жирным кислотам и к алифатическим дикарбоновым кислотам 1:(0,80-0,99):(0,01-0,10) при температуре не менее 140°С, предпочтительно 150°С, с получением смеси аминоамидов общих формул (3) и (4)

где R1: C11-C21

где R2: C2-C20

с кислотным числом <10 мг KOH/г,

с последующим повышением температуры до более 180°С, предпочтительно до 220°С, и проведением реакции конденсации до получения смеси соединений общих формул (1) и (2)

где R1: С11-С21

где R2: С2-С10

с кислотным числом <1 мг KOH/г,

используемой в количестве от 0,1 до 50 мас. %, предпочтительно от 1 до 30 мас. %,

ii) нейтрализацию смеси соединений общих формул (1) и (2), проводимую при комнатной температуре в реакционной среде, содержащей компонент е), представляющий собой алифатические спирты, содержащие от 1 до 6 атомов углерода в молекуле, в количестве от 15 до 99,7 мас. %, алифатической и/или ароматической монокарбоновой кислотой, содержащей 1 до 7 атомов углерода в молекуле, используемой в количестве от 0,05 до 25 мас. %,

при этом массовое соотношение смеси соединений общих формул (1) и (2) к монокарбоновой кислоте составляет 1:(0,15-0,70), с получением конечного продукта, представляющего собой смесь соединений общих формул (5) и (6)

где R1: C11-C21;

R4: Н, C1-С6, ароматический радикал (C6H5)

где R2: C2-C10;

R4: Н, C1-C6, ароматический радикал (C6H5),

II) добавление к компоненту а) в количестве от 0,15 до 75 мас. %, предпочтительно от 1,5 до 35 мас. %, и к указанному компоненту е) следующих дополнительных компонентов:

компонента b), представляющего собой оксиэтиленированные жирные амины, содержащие от 14 до 22 атомов углерода и от 2 до 20, предпочтительно от 3 до 15, этоксильных групп в молекуле, в количестве от 0,01 до 10 мас. %;

компонента с), представляющего собой подщелачивающий агент, в количестве от 0,06 до 25 мас. %, предпочтительно от 1,0 до 20 мас. %; и

компонента f), представляющего собой противовспениватель, в количестве от 0,01 до 2 мас. %.

2. Способ по п. 1, отличающийся тем, что на этапе I) подвергают нейтрализации смесь производных имидазолина, представляющую собой продукт конденсации диэтилентриамина с жирными кислотами, содержащими от 12 до 22 атомов углерода в молекуле, и алифатическими дикарбоновыми кислотами, содержащими от 6 до 10 атомов углерода в молекуле.

3. Способ по п. 1, отличающийся тем, что на этапе I подвергают нейтрализации смесь соединений общих формул (1) и (2), к которой добавлено от 0,05 до 20 мас. % продукта конденсации диэтилентриамина с жирными кислотами, содержащими от 12 до 24 атомов углерода в молекуле, полученного при температуре 180°С - 280°С, предпочтительно 220°С - 260°С, общей формулы (1')

где R3: С11-С23

при этом массовое соотношение смеси соединений общих формул (1), (2) и (1') к монокарбоновой кислоте составляет 1:(0,15-0,70), с получением конечного продукта, представляющего собой смесь соединений общих формул (5), (6) и (5'),

где R1: C11-C21;

R4: Н, C1-С6, ароматический радикал (C6H5)

где R2: C2-C10;

R4: Н, C1-С6, ароматический радикал (С6Н5)

где R3: С11-С23;

R4: Н, C1-С6, ароматический радикал (C6H5).

4. Способ по п. 1, отличающийся тем, что на этапе I указанную реакцию нейтрализации проводят в реакционной среде, содержащей алифатические спирты, с добавлением воды.

5. Способ по п. 1, отличающийся тем, что на этапе II к указанным дополнительным компонентам дополнительно добавляют компонент d), представляющий собой алифатические полиолы, в количестве от 0,04 до 50 мас. %.

6. Водорастворимый ингибитор коррозии для защиты труб и трубопроводов для транспортировки природного газа, содержащий смесь модифицированных производных имидазолина, алифатические спирты, оксиэтиленированные жирные амины, подщелачивающий агент и противовспениватель, полученный способом по п. 1.

7. Ингибитор коррозии по п. 6, отличающийся тем, что в качестве компонента а) он содержит продукт нейтрализации смеси производных имидазолина уксусной и/или бензойной кислотой, причем указанная смесь производных имидазолина представляет собой продукт конденсации диэтилентриамина с жирными кислотами, содержащими от 12 до 22 атомов углерода в молекуле, и алифатическими дикарбоновыми кислотами, содержащими от 6 до 10 атомов углерода в молекуле.

8. Ингибитор коррозии по п. 6, отличающийся тем, что в качестве указанного алифатического спирта он содержит метанол, изопропанол, этанол или их смеси.

9. Ингибитор коррозии по п. 6, отличающийся тем, что в качестве указанного подщелачивающего агента он содержит 3-метоксипропиламин, моноэтаноламин, диэтиламин или их смеси.

10. Ингибитор коррозии по п. 6, отличающийся тем, что в качестве противовспенивателя он содержит силоксановое производное, предпочтительно разветвленные силоксановые полимеры.

11. Ингибитор коррозии по п. 6, отличающийся тем, что в качестве компонента е) он содержит алифатические спирты с добавлением воды.

12. Ингибитор коррозии по п. 6, отличающийся тем, что он дополнительно содержит компонент d), представляющий собой алифатические полиолы, в количестве от 0,04 до 50 мас. %.

13. Ингибитор коррозии по п. 12, отличающийся тем, что в качестве алифатического полиола он содержит этиленгликоль, глицерин, пропиленгликоль, дипропиленгликоль, трипропиленгликоль или их смеси.

14. Ингибитор коррозии по п. 6, отличающийся тем, что в качестве компонента а) он содержит продукт нейтрализации смеси производных имидазолина общих формул (1) и (2) с добавкой соединения общей формулы (1')

где R1: C11-C21

где R2: C2-C10

где R3: С11-С23

представляющий собой смесь соединений общих формул (5), (6) и (5')

где R1: С11-С21;

R4: Н, C1-C6, ароматический радикал (C6H5)

где R2: С2-С10;

R4: Н, C1-C6, ароматический радикал (С6Н5)

где R3: С11-С23;

R4: Н, C1-С6, ароматический радикал (C6H5).

| WO 2003054251 A2, 03.07.2003 | |||

| ИНГИБИТОР КОРРОЗИИ МЕТАЛЛОВ В КИСЛЫХ СРЕДАХ | 2001 |

|

RU2265080C2 |

| ИНГИБИТОР КОРРОЗИИ В МИНЕРАЛИЗОВАННЫХ СЕРОВОДОРОДСОДЕРЖАЩИХ СРЕДАХ | 2004 |

|

RU2248411C1 |

| Способ устранения дефекта ската носа | 2023 |

|

RU2813047C2 |

Авторы

Даты

2018-01-29—Публикация

2014-05-05—Подача