Изобретение относится к нефтедобывающей промышленности и может быть использовано для защиты внутренних поверхностей нефтепромыслового технологического оборудования и трубопроводов от коррозионных разрушений в водно-нефтяных средах.

В настоящее время для ингибирования коррозии черных металлов в нефтедобывающей промышленности используются широкий набор ингибиторов различного химического строения, в том числе обладающих комплексным действием. Многочисленный класс ингибиторов обусловлен, прежде всего, различным водно-нефтяным составом месторождений углеводородов. Ухудшение растворимости (диспергируемости) ингибиторов в пластовых флюидах, понижению степени их совместимости с нефтью, низкая адгезия к поверхности защищаемого металла приводят к снижению защитного эффекта и высокому расходу ингибиторов. Поэтому создание новых ингибиторов, которые могли бы обеспечивать высокий защитный эффект при низком расходе, является актуальной задачей.

Известен состав для защиты нефтепромыслового оборудования от сероводородной и углекислотной коррозии, содержащий высшие жирные кислоты, продукт взаимодействия жирного амина с числом углеродных атомов С8-С20 с окисью этилена и фосфорорганическим соединением или оксиэтилированный амин, неионогенное ПАВ и растворитель (RU 2166001, 11.04.2000).

Известен ингибитор коррозии металлов в водонефтяных сероводородсодержащих средах. Ингибитор коррозии в качестве активного вещества содержит продукт взаимодействия борной кислоты, диэтаноламина и смеси жирных кислот предельного и непредельного ряда с углеводородным радикалом С8-С24, растворитель (RU 2207402, 16.01.2002).

Известные ингибиторы имеют низкую адгезию к защищаемому металлу, плохую диспергируемость в нефти, требуют повышенного расхода для обеспечения необходимого защитного эффекта.

Известен ингибитор коррозии металлов в минерализованных водных и водонефтяных средах, содержащих сероводород и углекислый газ, в состав которого входят жирные кислоты, азотсодержащее соединение, неионогенное ПАВ, продукт взаимодействия алкилзамещенных пиридинов с алкилбромидами, растворитель (RU 2530193, 04.03.2013). Недостатками данного ингибитора являются: во-первых, пониженная молекулярная масса, что увеличивает расход ингибитора, во-вторых, пониженная гидролитическая стойкость, что сокращает время защитного эффекта, в-третьих, повышенная токсичность за счет использования в составе трудноразлагаемых и токсичных пиридинов.

На основе анализа известного уровня техники перспективным представляется синтез ингибиторов коррозии на основе продуктов конденсации полиаминов, высших жирных кислот, замещенных фенолов, которые по комплексу показателей (диспергируемость в водонефтяных средах, защитный эффект, антиокислительные свойства и способность ингибировать асфальтосмолопарафиновые отложения), являются вполне приемлемыми для защиты от коррозии нефтепромыслового оборудования.

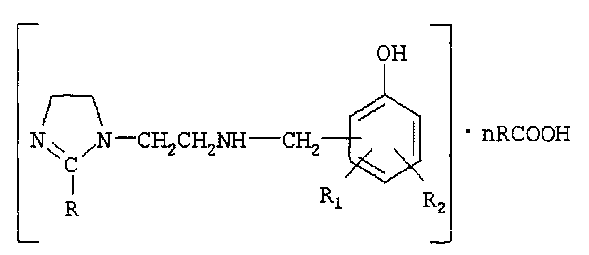

Наиболее близким по технической сущности и достигаемому результату являются производные оснований Манниха в качестве ингибиторов коррозии черных металлов, отвечающие общей формуле (RU 2344200, 10.04.2006)

где R - СН3, алкил или алкилен с числом атомов углерода С3-С20;

R1 - алкил с числом атомов углерода С4-С12, алкиларил C8H9;

R2 - Н, алкиларил С8Н9,

n - 1, 2, 3.

Основными недостатками указанного ингибитора коррозии является повышенный расход (0,2% или 2000 ppm), требуемый для обеспечения высокого защитного эффекта, а также способность образовывать труднорасслаиваемые устойчивые водонефтяные эмульсии, затрудняющие дальнейшую переработку.

Задачей изобретения является разработка способа получения ингибитора коррозии черных металлов для длительной защиты нефтепромыслового оборудования, обеспечивающего высокий защитный эффект (не менее 90%) при минимальных дозировках до 10 ppm.

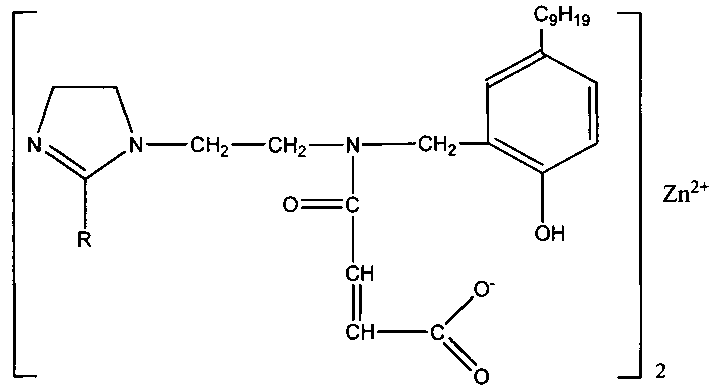

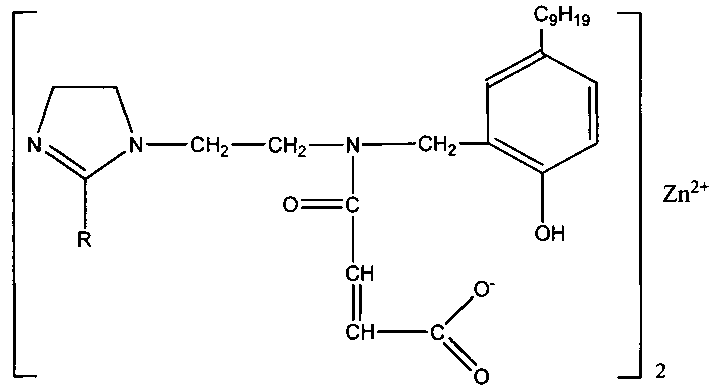

Поставленная задача решается заявленным способом получения ингибитора коррозии черных металлов для защиты нефтепромыслового оборудования, который включает взаимодействие диэтилентриамина с жирными кислотами таллового масла, конденсацию полученного продукта с параформальдегидом и изононилфенолом, затем продукт конденсации обрабатывают малеиновым ангидридом в количестве 0,1-1 моль в расчете на 1 моль используемого диэтилентриамина, а полученный продукт обрабатывают оксидом цинка в количестве 0,05-0,5 моль в расчете на 1 моль малеинового ангидрида для получения продукта общей формулы

где R - алкильный или алкиленовый радикал с числом атомов С8-С20.

В объеме вышеуказанной совокупности признаков достигается технический результат, поскольку при проведении процесса в заявленных условиях обеспечивается получение структуры ингибитора с высокой адгезией к металлу за счет полярной карбонильной группы, хорошей растворимостью в водонефтяных средах за счет гидрофильно-липофильных свойств органической соли цинка, что в свою очередь приводит к повышению защитного эффекта от коррозии, сокращению расхода реагента.

Не ограничивая себя определенной теорией, можно предположить следующее.

Повышение защитного эффекта от коррозии, вероятно, связано с более прочной адсорбцией молекулы ингибитора на поверхности металла с помощью введенных функциональных групп, обеспечивая ориентацию неполярного гидрофобного алифатического радикала C8-C20 для образования защитной пленки на поверхности металла. Полученный ингибитор относится к классу амфолитерных ПАВ с преобладанием катионных свойств. Положительно заряженный имидазолиновый фрагмент молекулы ингибитора блокирует активные центры коррозии на поверхности металла. Лучшая растворимость и/или диспергируемость ингибитора в водонефтяных средах за счет гидрофильно-липофильных свойств цинксодержащей соли также положительно сказывается на уменьшении расхода, так как хорошая растворимость ингибитора определяет возможность его переноса и доставки к поверхностям, требующим защиты.

В способе-прототипе полученный ингибитор характеризуется меньшим защитным эффектом за счет меньшей прочности связывания с поверхностью, образованием устойчивых труднорасслаиваемых водонефтяных эмульсий, что требует повышенного расхода ингибитора.

Все упомянутое выше принципиально отличает полученный ингибитор и способ его получения от ингибитора и способа получения, известного из прототипа.

Принципиально схема получения заявленного ингибитора коррозии состоит из четырех стадий.

В наиболее предпочтительном варианте способ можно осуществить при следующих параметрах на каждой из стадий.

Стадия 1. Взаимодействие жирной кислоты талового масла (ЖКТМ) с диэтилентриамином (ДЭТА) в мольном соотношении 1:1 в растворе нефтяного ксилола в присутствии макропористого сульфокислотного катионита при температуре 135-140°С до окончания отгонки 2 молей воды в виде азеотропа с нефтяным ксилолом.

Отделение катализатора декантацией.

Стадия 2. Конденсация продукта первой стадии с изононилфенолом и параформальдегидом, взятым в соотношении 1:1 по отношению к ДЭТА, используемому на 1-й стадии, при температуре 135-140°С до окончания отгонки 1 моля воды в виде азеотропа с нефтяным ксилолом.

Отгонка ксилола.

Стадия 3. Взаимодействие продукта 2-й стадии с малеиновым ангидридом в количестве 0,1-1 моль в расчете на 1 моль ДЭТА, используемому на 1-й стадии, при температуре 110-120°С в течение 2 ч.

Стадия 4. Взаимодействие продукта 3-й стадии с оксидом цинка в количестве 0,05-0,5 моль в расчете на 1 моль малеинового ангидрида, используемому на 3-й стадии, при температуре 130-140°С и выдержка реакционной смеси в таких условиях в течение 1 ч.

Предпочтительные параметры стадий связаны со следующим.

Использование макропористого сульфокислотного катионита снижает энергию активации процесса и позволяет проводить синтез при более низкой температуре. Температурный интервал 135-140°С на стадиях 1 и 2 связан с температурой кипения азеотропа ксилола с водой. Соотношения реагентов по стехиометрии. При более низкой температуре отгонка воды протекает медленно.

Проведение стадии 3 при температуре менее 110°С увеличивает время взаимодействия и снижает конверсию. Температура более 120°С нецелесообразна из-за возможности протекания побочных реакций. Выбор на 3 стадии соотношения более 1 моля малеинового ангидрида в расчете на 1 моль ДЭТА, взятом на 1 стадии, нецелесообразно из-за превышения стехиометрии и получения продукта, содержащего соли малеиновой кислоты. Выбор на 3 стадии соотношения менее 0,1 моля малеинового ангидрида в расчете на 1 моль ДЭТА, взятом на 1 стадии, нецелесообразно из-за снижения защитного эффекта от коррозии.

Проведение стадии 4 при температуре менее 130°С увеличивает время взаимодействия и снижает конверсию образования цинковой соли. Температура более 140°С нецелесообразна из-за возможности протекания побочных реакций. Выбор на 4 стадии соотношения более 0,5 моля оксида цинка в расчете на 1 моль малеинового ангидрида, взятом на 3 стадии, нецелесообразно из-за превышения стехиометрии и получения продукта, содержащего не прореагировавший оксид цинка. Выбор на 4 стадии соотношения менее 0,5 моля оксида цинка в расчете на 1 моль малеинового ангидрида, взятом на 3 стадии, нецелесообразно из-за снижения степени защиты от коррозии.

С целью улучшения технологических свойств продуктов (снижение вязкости и температуры застывания, а также улучшения сродства к среде использования) полученные продукты разбавляют (1:1 или 1:2 по массе) нефтяным ксилолом, осветительным или гидроочищенным керосином, спецтопливом ТС-1.

Ниже приведен конкретный пример, не ограничивающий, а лишь иллюстрирующий возможность осуществления изобретения.

Пример

Стадия 1. В трехгорлый реактор объемом 250 мл, снабженный механической мешалкой, насадкой Дина-Старка с обратным холодильником и термопарой, помещают 5 г макропористого сульфокислотного катионита и 0,05 моль (15,4 г) жирной кислоты талового масла (ЖКТМ), растворенной в 100 мл нефтяного ксилола. Затем постепенно дозируют 0,05 моль (5,1 г) диэтилентриамина (ДЭТА), не превышая температуру 50-60°С. После окончания дозировки смесь нагревают до температуры 135-140°С до окончания выделения не менее 0,1 молей (1,8 г) реакционной воды, после чего стадия считается завершенной. После понижения температуры в реакторе до 50-60°С катализатор отделяют от реакционной массы декантацией.

Стадия 2. В реакционную массу после отделения макропористого сульфокислотного катионита при температуре 40-50°С при перемешивании добавляют 0,05 моль (11,0 г) изононилфенола и мелкими порциями 0,05 моль (1,6 г) параформальдегида. Поднимают температуру в реакторе до 130-140°С и выдерживают смесь в реакторе до окончания выделения 0,05 моля (0,9 г) реакционной воды, затем производят отгонку ксилола, после чего стадия считается завершенной. После второй стадии реакционную смесь охлаждают до температуры 30-35°С при перемешивании.

Стадия 3. Добавляют 0,05 моль (4,6 г) малеинового ангидрида и поднимают температуру в реакторе до 110-120°С и выдерживают реакционную смесь в таких условиях в течение 2 ч. Понижают температуру в реакторе до 50-60°С.

Стадия 4. Не выключая перемешивания, добавляют 0,025 моль (1,6 г) оксида цинка. Температуру в реакторе доводят до 130-140°С и выдерживают реакционную смесь в таких условиях в течение 1 ч. Понижают температуру реакционной смеси в реакторе до 20-25°С. Синтез ингибитора считается завершенным.

Получают рабочий раствор ингибитора коррозии, растворяя полученный продукт в нефтяном ксилоле в соотношении продукт:ксилол 1:2.

Исследование свойств полученного ингибитора и его характеристики представлены ниже.

Определение защитного эффекта ингибитора коррозии гравиметрическим методом

Гравиметрическим методом оценивали скорость коррозии стальных образцов (металлических пластин из ст. 20) по изменению их веса после выдержки в агрессивной среде, содержащей и не содержащей ингибитор коррозии. Продолжительность каждой серии гравиметрических испытаний - 8 ч. В стеклянные ячейки заливали рабочий раствор 3% хлорида натрия и дозировали ингибитор коррозии (6, 9, 15 ppm). После этого завешивали образцы, обескислороживали воду путем пропускания тока азота в течение 30 мин, насыщали сероводородом до концентрации 100 мг/дм3 и начинали испытания. Образцы до и после испытаний обрабатывали в соответствии с требованиями ГОСТ 9.905. Величину защитного эффекта ингибиторов коррозии (Z) рассчитывали по формуле

где Vконтр - контрольная скорость коррозии стальных образцов в испытуемой среде (не содержащей ингибитор коррозии), г/м2ч;

Vинг - скорость коррозии стальных образцов в испытуемой среде, содержащей ингибитор коррозии, г/м2ч.

По результатам испытаний полученного по приведенному примеру ингибитора степень защиты металла от сероводородной коррозии составила при различных дозировках соответственно: 90,8% (6 ppm), 91,8% (9 ppm), 94,2% (15 ppm), что обеспечивает эффективную защиту от коррозии при дозировках 130-230 раз меньших, чем по прототипу (2000 ppm).

В соответствии с требованиями ОСТ 39-099-79 и ГОСТ 9.506 ингибитор может быть рекомендован к проведению опытно-промысловых (или стендовых) испытаний, если его защитное действие по результатам лабораторных испытаний составляет более 90%.

Таким образом, проведенные нами исследования показали, что ингибитор, полученный в соответствии с заявленным способом, обеспечивает повышенную степень защиты металла от коррозии (более 90%) при минимальном расходе (6-9 ppm).

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для нейтрализации сероводорода и меркаптанов и способ его использования | 2023 |

|

RU2811605C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕЭМУЛЬГАТОРА ДЛЯ РАЗРУШЕНИЯ ВОДОНЕФТЯНОЙ ЭМУЛЬСИИ | 1992 |

|

RU2043389C1 |

| ИНГИБИТОР СЕРОВОДОРОДНОЙ КОРРОЗИИ | 1998 |

|

RU2141541C1 |

| ИНГИБИТОР КОРРОЗИИ МЕТАЛЛОВ | 1993 |

|

RU2090655C1 |

| ИНГИБИТОР КОРРОЗИИ В КИСЛОРОДСОДЕРЖАЩИХ СИЛЬНОМИНЕРАЛИЗОВАННЫХ ВОДНЫХ СРЕДАХ | 1998 |

|

RU2159824C2 |

| Ингибитор кислотной коррозии (варианты) | 2016 |

|

RU2620214C1 |

| ИНГИБИТОР КИСЛОТНОЙ КОРРОЗИИ В НЕФТЕПРОМЫСЛОВЫХ СРЕДАХ | 1996 |

|

RU2100481C1 |

| СОСТАВ ДЛЯ РАЗРУШЕНИЯ ВОДОНЕФТЯНЫХ ЭМУЛЬСИЙ И ЗАЩИТЫ НЕФТЕПРОМЫСЛОВОГО ОБОРУДОВАНИЯ ОТ АСФАЛЬТЕНОСМОЛОПАРАФИНОВЫХ ОТЛОЖЕНИЙ И КОРРОЗИИ | 2001 |

|

RU2185400C1 |

| КОМПОЗИЦИЯ ИЗ ОКИСЛЕННЫХ И МАЛЕИНИРОВАННЫХ ПРОИЗВОДНЫХ | 2009 |

|

RU2506994C2 |

| Ингибитор кислотной коррозии, преимущественно солянокислотной | 2024 |

|

RU2827614C1 |

Изобретение относится к области защиты металлов от коррозии и может быть использовано в нефтедобывающей промышленности для защиты технологического оборудования и трубопроводов от коррозионных разрушений в водно-нефтяных средах. Способ включает взаимодействие диэтилентриамина с жирными кислотами таллового масла, конденсацию полученного продукта с параформальдегидом и изононилфенолом, затем продукт конденсации обрабатывают малеиновым ангидридом в количестве 0,1-1 моль в расчете на 1 моль используемого диэтилентриамина, а полученный продукт обрабатывают оксидом цинка в количестве 0,05-0,5 моль в расчете на 1 моль малеинового ангидрида для получения продукта общей формулы

где R - алкильный или алкиленовый радикал с числом атомов С8-С20.

Технический результат: получение ингибитора с высокой степенью защиты черных металлов от коррозии (не менее 90%) при минимальных дозировках ингибитора до 10 ppm. 1 пр.

Способ получения ингибитора коррозии черных металлов для защиты нефтепромыслового оборудования, включающий взаимодействие диэтилентриамина с жирными кислотами таллового масла, конденсацию полученного продукта с параформальдегидом и изононилфенолом, отличающийся тем, что продукт конденсации обрабатывают малеиновым ангидридом в количестве 0,1-1 моль в расчете на 1 моль используемого диэтилентриамина и затем обрабатывают оксидом цинка в количестве 0,05-0,5 моль в расчете на 1 моль малеинового ангидрида для получения продукта общей формулы

где R - алкильный или алкиленовый радикал с числом атомов С8-С20.

| ПРОИЗВОДНЫЕ ОСНОВАНИЙ МАННИХА В КАЧЕСТВЕ ИНГИБИТОРОВ ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ, КОРРОЗИИ ЧЕРНЫХ МЕТАЛЛОВ И ОБРАЗОВАНИЯ СМОЛИСТЫХ ОТЛОЖЕНИЙ | 2006 |

|

RU2344200C9 |

| ИНГИБИТОР КОРРОЗИИ МЕТАЛЛОВ В ВОДНО-НЕФТЯНЫХ СЕРОВОДОРОДСОДЕРЖАЩИХ СРЕДАХ | 1983 |

|

SU1202291A1 |

| ИНГИБИТОР КОРРОЗИИ В МИНЕРАЛИЗОВАННЫХ СРЕДАХ, СОДЕРЖАЩИХ СЕРОВОДОРОД И УГЛЕКИСЛЫЙ ГАЗ | 2013 |

|

RU2530193C1 |

| US 3294708 A1, 27.12.1966. | |||

Авторы

Даты

2016-12-10—Публикация

2015-06-11—Подача