Изобретение относится к области охраны окружающей среды, а точнее к области переработки радиоактивных отходов, и может быть использовано для целей безопасного и эффективного обращения с большим количеством жидких радиоактивных отходов различного уровня активности, образующихся в результате дезактивации защитного оборудования боксов и камер, и позволяет снизить объем хранимых отходов путем их отверждения и включения в керамическую матрицу.

Известен способ включения радиоактивных отходов в керамику (Патент РФ №2153717, G21F 9/16) заключающийся в том, что радиоактивные отходы, содержащие радионуклиды U, Th, Am, Cm, Pu, Np, а также радиоактивные редкоземельные элементы, Zr, Mo, Ru, Cs, Pd, Sr, Ba, Rb, подвергают термическому концентрированию, концентрат смешивают с оксидами при следующем соотношении компонентов, масс. %: концентрат радиоактивных отходов (в пересчете на оксиды) - 15-30; TiO2 - 50-60; СаО - 5-10; ZrO2 - 5-20; Al2O3 - 3-5; ВаО - 3-10, после чего полученную шихту смешивают с углеродсодержащим материалом, взятым в количестве 3-10 масс. % от общей массы шихты, и доводят влажность полученной углеродсодержащей шихты до 5-20 масс. %. Затем углеродсодержащую шихту с влажностью 5-20 масс. % подают на поверхность расплава керамического материала, имеющего рабочую температуру 1400-1500°С, смесь углеродсодержащей шихты и расплава керамического материала выдерживают до образования гомогенизированного расплава, причем рабочую температуру расплава керамического материала поддерживают за счет его постоянного в процессе подачи углеродсодержащей шихты и ее выдержки нагрева, после чего гомогенизированный расплав охлаждают до образования монолитной керамики Synroc с включенными в нее радиоактивными отходами (конечный продукт), пригодной для долгосрочного хранения, а весь процесс включения радиоактивных отходов в керамику проводят при давлении ниже атмосферного. Термическое концентрирование осуществляют путем неполного обезвоживания (упаривания или сушки) радиоактивных отходов, в составе которых всегда присутствует вода, причем использование вместо кальцината не полностью обезвоженных радиоактивных отходов предотвращает пылеобразование на стадии приготовления шихты, что повышает безопасность реализации способа. Термически сконцентрированные радиоактивные отходы не только включаются в образующуюся керамику Synroc, но и являются одними из исходных компонентов для синтеза входящих в ее состав перовскита, цирконолита и голландита.

К недостаткам предлагаемого способа следует отнести:

- энергозатратность;

- необходимость постоянного смешивания шихты с углеродным материалом для поддержания постоянной температуры плавления материала в диапазоне 1400-1500°С, что требует использования дополнительных дозаторов;

- проведение процесса при давлении ниже атмосферного, что требует использования дополнительного оборудования, создающего разрежение;

- для проведения процесса в индукционном правителе требуется наличие оборудования для индукционной плавки (генераторов высоких частот излучения, высокие токи питания, в отдельных случаях - систем водоохлаждения).

Наиболее близким аналогом, совпадающим с заявляемым изобретением по наибольшему количеству существенных признаков, является способ иммобилизации высокоактивных отходов в керамическую матрицу (Патент РФ №2315381 от 22.05.2006 «Способ иммобилизации высокоактивных отходов в керамическую матрицу», G21F 9/16).

Указанный способ включает кальцинацию (денитрирование) высокоактивных отходов и их смешение с оксидами (в следующих соотношениях: кальцинат высокоактивных отходов от 10 до 20 масс. %; TiO2 от 50 до 60 масс. %; СаО от 7,5 до 12,5 масс. %; MnO от 7,5 до 12,5 масс. %; Fe2O3 от 2,5 до 7,5 масс. %; Al2O3 от 2,5 до 7,5 масс. %), нагрев полученной смеси при давлении не ниже атмосферного до максимальной рабочей температуры 2000°С, выдержку при рабочей температуре и охлаждение до образования монолитного материала.

Указанный способ предназначен для включения высокоактивных отходов с высоким содержанием актинидов и редкоземельных элементов и направлен на иммобилизацию и длительное геологическое хранение актинид-редкоземельной фракции радиоактивных отходов, образующихся в процессе переработки отработавшего ядерного топлива. В предложенном способе не описана возможность включения высокосолевых отходов, содержащих значительное количество катионов щелочных металлов, в том числе содержащих компоненты составов кислотных и щелочных растворов, использующихся для дезактивации защитного оборудования.

Процесс энергозатратен.

Задачей данного технического решения является создание надежного простого способа иммобилизации нетехнологических отходов до получения монолитного материала, пригодного для долговременного геологического хранения.

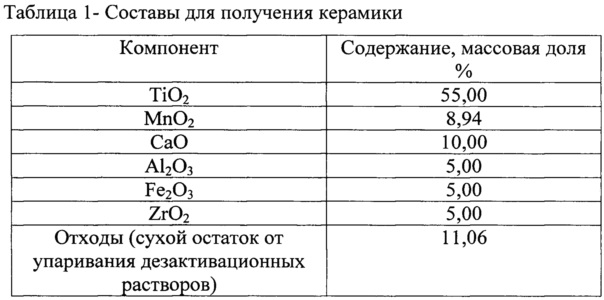

Для решения этой задачи предлагается способ обращения с радиоактивными растворами после дезактивации поверхностей защитного оборудования, включающий совместное упаривание щелочных и кислотных растворов с последующей кальцинацией, смешивание кальцината с компонентами шихты, содержащей оксиды титана, кальция, железа (III) и алюминия в определенном соотношении, термообработкой и совместным плавлением всех компонентов для получения керамической матрицы и отличающийся тем, что к смеси кальцината с окисидами титана, кальция, железа (III) и алюминия дополнительно вводят оксиды циркония и марганца при следующем соотношении компонентов, масс. %:

а суммарное содержание MnO2 в смеси не больше 10 масс. %.

Кальцинацию твердого остатка от упаривания дезактивационных растворов проводят при температуре от 750 до 800°С для полного разложения нитратов и карбонатов.

Сплавление кальцината с шихтой производят при температуре не ниже 1350°С течение 1 часа для получения монолитной плавленой керамики.

Наличие двуокиси циркония и марганца в шихте понижает температуру плавления керамики, что делает процесс менее энергозатратным.

Содержание оксида марганца в шихте изменяется в зависимости от реального содержания перманганата калия в технологических растворах после дезактивации в пересчете на марганец.

Содержание двуокиси марганца в шихте более 10% нецелесообразно, т.к. это повышает температуру ее плавления.

Если содержание двуокиси циркония меньше нижнего предела, то возможно изменение фазового состава керамики.

Увеличение двуокиси циркония в шихте больше 5,5% нецелесообразно.

При реализации указанных технологических операций растворы после дезактивации могут быть упарены до солей, а после их термообработки до оксидов они могут быть смешаны с компонентами шихты для изготовления керамики, которая в свою очередь может быть получена сплавлением всех компонентов до получения монолитного материала, пригодного для долговременного геологического хранения радиоактивных отходов.

Дезактивационные растворы двух составов: кислотный (содержащий 5% HNO3, 0,5% H2C2O4 и 0,5% ЭДТА) и щелочной (содержащий 0,5% KMnO4 и 5% NaOH) в равных объемных соотношениях смешивали друг с другом. Полученный раствор упаривали при температуре 95°С с последующим подъемом температуры до 350°С после испарения воды. Полученный остаток смешивали с компонентами шихты керамики, содержащей оксиды титана, марганца (IV), алюминия, железа (III), кальция, циркония таким образом, чтобы состав получаемой керамики соответствовал соотношению компонентов, приведенных в таблице 1. Благодаря наличию гигроскопичного гидроксида натрия в составе остатка от упаривания дезактивационных растворов (температура плавления 323°С) продукт после упаривания и термообработки при 350°С не становится идеально сухим и не требует дополнительного введения обогащенных влагой продуктов для предотвращения пылеобразования, что снижает выброс аэрозолей на стадии смешивания с шихтой и упрощает технологические режимы плавления целевой керамики.

Содержание оксида марганца может корректироваться в зависимости от реального содержания перманганата калия в технологических растворах после дезактивации в пересчете на марганец. В случае неравномерного смешивания кислотных и щелочных растворов, а также увеличения или уменьшения доли перманганата калия в технологических радиоактивных растворах состав, приведенный в таблице 1, может быть скорректирован путем уменьшения или увеличения содержания в исходной шихте MnO2.

После смешивания отвержденных растворов с компонентами шихты весь состав предварительно термообрабатывается при 800°С для разложения нитратов и карбонатов, а полученная композиция плавится при 1350°С в течение 1 часа. Полученный после охлаждения до комнатной температуры плавленый материал по данным рентгенофазового анализа образован основной фазой со структурой муратаита (с параметром кристаллической кубической решетки а=14,63±0,01  ) и дополнительной фазой со структурой перовскита. Значения скоростей выщелачивания основных компонентов (катионов) матрицы находятся в диапазоне 10-6-10-7 г/см2⋅сут при выщелачивании материала в горячей бидистиллированной воде при 90°С (отбор проб на 3, 7 и 14 сутки).

) и дополнительной фазой со структурой перовскита. Значения скоростей выщелачивания основных компонентов (катионов) матрицы находятся в диапазоне 10-6-10-7 г/см2⋅сут при выщелачивании материала в горячей бидистиллированной воде при 90°С (отбор проб на 3, 7 и 14 сутки).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИММОБИЛИЗАЦИИ ВЫСОКОАКТИВНЫХ ОТХОДОВ В КЕРАМИЧЕСКУЮ МАТРИЦУ | 2006 |

|

RU2315381C1 |

| СПОСОБ ВКЛЮЧЕНИЯ РАДИОАКТИВНЫХ ОТХОДОВ В КЕРАМИЧЕСКУЮ МАТРИЦУ | 1998 |

|

RU2153717C1 |

| СПОСОБ ИММОБИЛИЗАЦИИ АКТИНОИДНО-РЕДКОЗЕМЕЛЬНОЙ ФРАКЦИИ ВЫСОКОАКТИВНЫХ ОТХОДОВ | 2006 |

|

RU2317606C1 |

| СПОСОБ ВКЛЮЧЕНИЯ ВЫСОКОАКТИВНОГО КОНЦЕНТРАТА ТРАНСПЛУТОНИЕВЫХ И РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ В КЕРАМИКУ | 2008 |

|

RU2380775C1 |

| СПОСОБ ОТВЕРЖДЕНИЯ ЖИДКИХ ВЫСОКОАКТИВНЫХ ОТХОДОВ | 2013 |

|

RU2522274C1 |

| СПОСОБ ИММОБИЛИЗАЦИИ ВЫСОКОАКТИВНЫХ ОТХОДОВ В КЕРАМИЧЕСКУЮ МАТРИЦУ | 1998 |

|

RU2140106C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛОПОДОБНОЙ МАТРИЦЫ ДЛЯ ИММОБИЛИЗАЦИИ ВЫСОКОАКТИВНЫХ ОТХОДОВ | 2021 |

|

RU2790580C2 |

| СПОСОБ ИММОБИЛИЗАЦИИ СТРОНЦИЙ-ЦЕЗИЕВОЙ ФРАКЦИИ ВЫСОКОАКТИВНЫХ ОТХОДОВ ВКЛЮЧЕНИЕМ В ГЕОКЕРАМИЧЕСКИЕ МАТРИЦЫ | 2014 |

|

RU2561508C1 |

| СПОСОБ ВКЛЮЧЕНИЯ ВЫСОКОАКТИВНОГО КОНЦЕНТРАТА ТРАНСПЛУТОНИЕВЫХ И РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ В КЕРАМИКУ | 1992 |

|

RU2034345C1 |

| СПОСОБ ПЕРЕРАБОТКИ СТОЧНЫХ ВОД, СОДЕРЖАЩИХ ПЕРМАНГАНАТЫ ЩЕЛОЧНЫХ МЕТАЛЛОВ | 2000 |

|

RU2197027C2 |

Изобретение относится к области охраны окружающей среды, а точнее к области переработки радиоактивных отходов, и может быть использовано для целей безопасного и эффективного обращения с большим количеством жидких радиоактивных отходов различного уровня активности. Для этого радиоактивные растворы после дезактивации поверхностей защитного оборудования упаривают щелочные и кислотные растворы, содержащих гидроксид натрия, перманганат калия, щавелевую кислоту и азотную кислоту, до твердого остатка, кальцинируют, смешивают кальцинат с компонентами шихты, содержащей оксиды титана, кальция, железа(III), циркония и марганца(IV) и алюминия в определенном соотношении и сплавляют. Изобретение позволяет понизить температуру плавления получаемой керамики. 2 з.п. ф-лы, 1 табл.

1. Способ обращения с радиоактивными растворами после дезактивации поверхностей защитного оборудования, включающий совместное упаривание щелочных и кислотных растворов, содержащих гидроксид натрия, перманганат калия, щавелевую кислоту и азотную кислоту до твердого остатка с последующей кальцинацией и смешением кальцината с компонентами шихты, содержащей оксиды титана, кальция, железа(III) и алюминия в определенном соотношении, совместным плавлением всех компонентов для получения керамической матрицы, отличающийся тем, что к смеси кальцината с оксидами титана, кальция, железа(III) и алюминия дополнительно вводят оксиды циркония и марганца(IV) при следующем соотношении компонентов, масс. %:

а суммарное содержание MnO2 в смеси не больше 10 масс. %.

2. Способ по п. 1, отличающийся тем, что кальцинацию твердого остатка от упаривания дезактивационных растворов проводят при температуре от 750 до 800°C для полного разложения нитратов и карбонатов.

3. Способ по п. 1, отличающийся тем, что сплавление кальцината производят при температуре не ниже 1350°C в течение 1 часа для получения монолитной плавленой керамики.

| СПОСОБ ПЕРЕРАБОТКИ СТОЧНЫХ ВОД, СОДЕРЖАЩИХ ПЕРМАНГАНАТЫ ЩЕЛОЧНЫХ МЕТАЛЛОВ | 2000 |

|

RU2197027C2 |

| СПОСОБ ИММОБИЛИЗАЦИИ ВЫСОКОАКТИВНЫХ ОТХОДОВ В КЕРАМИЧЕСКУЮ МАТРИЦУ | 2006 |

|

RU2315381C1 |

| СПОСОБ ВКЛЮЧЕНИЯ РАДИОАКТИВНЫХ ОТХОДОВ В КЕРАМИЧЕСКУЮ МАТРИЦУ | 1998 |

|

RU2153717C1 |

| CN 103723915 A, 16.04.2014 | |||

| СПОСОБ ОТВЕРЖДЕНИЯ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 2005 |

|

RU2291504C2 |

| CN 104810072 A, 29.07.2015. | |||

Авторы

Даты

2018-02-01—Публикация

2017-01-16—Подача