Перекрестная ссылка на родственные заявки

Эта заявка заявляет приоритет предварительной патентной заявки США № 62/465215, поданной 1 марта 2017 года и включенной в данный документ путем ссылки.

Область изобретения

Настоящее изобретение относится к композиции электроосаждаемого покрытия, обрабатываемым подложкам и способам нанесения покрытия на подложки.

Уровень техники

Электроосаждение как способ нанесения покрытия включает осаждение пленкообразующей композиции на электропроводящую подложку под действием приложенного электрического напряжения. Электроосаждение стало популярным способом в индустрии покрытий, поскольку оно обеспечивает повышенную степень использования краски, превосходную коррозионную стойкость и низкое загрязнение окружающей среды по сравнению с неэлектрофоретическими способами нанесения покрытия. В промышленности используются как катионные, так и анионные способы электроосаждения.

Загрязнение маслами поверхности подложек является проблемой для композиций электроосаждаемого покрытия. Отложения масел, таких как масла, используемые на линиях сборки автомобилей, приводит к образованию дефектов в отвержденном покрытии в форме кратеров. Эти кратеры образуются, когда композиция электроосаждаемого покрытия выпотевает вокруг области, на которую нанесено масло, и покрытие может отверждаться вокруг масляного отложения. Образование кратеров влияет на гладкость и внешний вид отвержденного покрытия и требует дополнительных этапов обработки, например, шлифовку, для достижения желаемого качества покрытия.

Другая проблема, связанная с электроосаждением, которое используется в промышленности, заключается в охвате покрытием кромок подложки, на которую наносится покрытие. Покрытие, в этих краевых областях, является относительно тонким (то есть низкое пленкообразование). Кроме того, покрытия могут отрываться от острых кромок и углов из-за увеличенной поверхностной энергии, необходимой для удержания покрытия на месте. Проблемы, как правило, приводят к ранней и сильной коррозии на кромке.

Поэтому важна разработка композиции электроосаждаемого покрытия, которая обеспечивает контроль образования кратеров и покрытия кромок.

Раскрытие изобретения

Настоящее изобретение предлагает композицию электроосаждаемого покрытия, включающую: (a) акриловый полимер, содержащий продукт полимеризации полимерного диспергатора и композиции этиленненасыщенного мономера второй стадии, содержащей более 40% по массе (мет)акрилатного мономера второй стадии с гидроксильными функциональными группами в расчете на общую массу композиции этиленненасыщенного мономера второй стадии; (б) пленкообразующий полимер, содержащий ионную солевую группу, отличающийся от акрилового полимера; и (в) отверждающий агент.

Настоящее изобретение также предлагает способ нанесения покрытия на подложку, включающий электрофоретическое нанесение композиции электроосаждаемого покрытия по настоящему изобретению по меньшей мере на часть подложки, и по меньшей мере, частичное отверждение композиции покрытия, чтобы сформировать по меньшей мере частично отвержденное покрытие на подложке.

Настоящее изобретение, кроме того, предлагает, покрытие, сформированное по меньшей мере путем частичного отверждения композиции электроосаждаемого покрытия, включающей: (a) акриловый полимер, содержащий продукт полимеризации полимерного диспергатора и композиции этиленненасыщенного мономера второй стадии, содержащей более 40% по массе (мет)акрилатного мономера второй стадии с гидроксильными функциональными группами в расчете на общую массу композиции этиленненасыщенного мономера второй стадии; (б) пленкообразующий полимер, содержащий ионную солевую группу, отличающийся от акрилового полимера; и (в) отверждающий агент.

Настоящее изобретение, кроме того, предлагает, подложку, покрытую композицией электроосаждаемого покрытия по настоящему изобретению в по меньшей мере частично отвержденном состоянии.

Подробное описание изобретения

Настоящее изобретение относится к композиции электроосаждаемого покрытия, включающей акриловый полимер, содержащий продукт полимеризации полимерного диспергатора и водной дисперсии композиции этиленненасыщенного мономера второй стадии, содержащей более 40 масс.% (мет)акрилатного мономера второй стадии с гидроксильными функциональными группами в расчете на общую массу композиции этиленненасыщенного мономера второй стадии; пленкообразующий полимер, содержащий ионную солевую группу, отличающийся от акрилового полимера; и отверждающий агент.

Согласно настоящему изобретению термин «композиция электроосаждаемого покрытия» относится к композиции, которая способна осаждаться на электропроводящую подложку под действием приложенного электрического напряжения.

Акриловый полимер

Согласно настоящему изобретению композиции электроосаждаемого покрытия по настоящему изобретению могут содержать акриловый полимер, содержащий продукт полимеризации полимерного диспергатора и водной дисперсии композиции этиленненасыщенного мономера второй стадии. Используемый здесь термин «акриловый полимер» относится к продукту полимеризации по меньшей мере частично содержащему остаток (мет)акриловых мономеров. Продукт полимеризации может быть образован путем двухстадийного процесса полимеризации, в котором полимерный диспергатор полимеризуется на первой стадии и затем к водной дисперсии полимерного диспергатора добавляется композиция этиленненасыщенного мономера второй стадии и, полимеризация происходит в присутствии полимерного диспергатора, который участвует в полимеризации с образованием акрилового полимера на второй стадии.

Согласно настоящему изобретению полимерный диспергатор может включать любой полимерный диспергатор с достаточным содержанием солевых групп, чтобы стабилизировать дисперсию и участвовать в последующей полимеризации композиции этиленненасыщенного мономера второй стадии и обеспечивать получение акрилового полимера, который является стабильным в композиции электроосаждаемого покрытия. Хотя ссылка делается на полимерный диспергатор, который полимеризуется на первой стадии, понятно, что можно использовать предварительно полученные или коммерчески доступные диспергаторы и предварительное образование полимерного диспергатора следует считать первой стадией полимеризации.

Согласно настоящему изобретению полимерный диспергатор, который полимеризуется на первой стадии, может содержать продукт полимеризации композиции этиленненасыщенного мономера первой стадии.

Композиция этиленненасыщенного мономера первой стадии может включать моноолефиновые алифатические соединения такие, как C1-C18 алкил (мет)акрилаты. Например, подходящие C1-C18 алкил (мет)акрилаты включают, без ограничения, метил(мет)акрилат, этил(мет)акрилат, бутил(мет)акрилат, гексил(мет)акрилат, октил(мет)акрилат, изодецил(мет)акрилат, стеарил(мет)акрилат, 2-этилгексил(мет)акрилат, изоборнил(мет)акрилат, трет-бутил(мет)акрилат, и тому подобное. C1-C18 алкил (мет)акрилаты могут присутствовать в композиции этиленненасыщенного мономера первой стадии в количестве, вплоть до 90 мас. %, например, от 40 мас. % до 80 мас. %, например, от 50 мас. % до 70 мас. %, в расчете на общую массу композиции этиленненасыщенного мономера первой стадии. Используемые здесь термин (мет)акрилат и подобные термины, охватывают как акрилаты так и метакрилаты.

Композиция этиленненасыщенного мономера первой стадии может содержать (мет)акрилат с гидроксильными функциональными группами первой стадии. Используемый здесь термин «(мет)акрилат с гидроксильными функциональными группами» включает как акрилаты, так и метакрилаты, которые имеют функциональность по гидроксильной группе, то есть содержат по меньшей мере одну гидроксильную функциональную группу в молекуле. (Мет)акрилат с гидроксильными функциональными группами первой стадии может включать, например, гидроксиалкил(мет)акрилат, такой как, например, гидроксиэтил(мет)акрилат, гидроксипропил(мет)акрилат, гидроксибутил(мет)акрилат, гидроксипентил(мет)акрилат и тому подобное, а также их комбинации. (Мет)акрилат с гидроксильными функциональными группами первой стадии может присутствовать в композиции этиленненасыщенного мономера первой стадии в количестве вплоть до 40 мас. %, например, от 1 мас. % до 30 мас. %, например, от 5 мас. % до 25 мас. % в расчете на общую массу композиции этиленненасыщенного мономера первой стадии.

Композиция этиленненасыщенного мономера первой стадии может содержать винилароматическое соединение. Неограничивающие примеры подходящих винилароматических соединений включают стирол, альфа-метил стирол, альфа-хлорметилстирол и/или винилтолуол. Винилароматическое соединение может присутствовать в композиции этиленненасыщенного мономера первой стадии в количестве вплоть до 20 мас. %, например, от 0,5 мас. % до 15 мас. %, например, от 1 мас. % до 10 мас. % в расчете на общую массу композиции этиленненасыщенного мономера первой стадии.

Композиция этиленненасыщенного мономера первой стадии может в некоторых случаях содержать мономер с эпоксидными функциональными группами. Мономер с эпоксидными функциональными группами позволяет вводить эпоксидные функциональные группы в полимерный диспергатор. Эпоксидные функциональные группы можно превратить в катионные солевые группы через реакцию эпоксидной функциональной группы с амином и нейтрализацию кислотой. Примеры подходящих мономеров с эпоксидными функциональными группами включают глицидилакрилат, глицидилметакрилат, 3,4-эпоксициклогексилметил(мет)акрилат, 2-(3,4-эпоксициклогексил)этил(мет)акрилат или аллилглицидиловый эфир. Мономер с эпоксидными функциональными группами может присутствовать в количестве вплоть до 30 мас. %, например, от 5 мас. % до 25 мас. %, например, от 10 мас. % до 20 мас. % в расчете на общую массу композиции этиленненасыщенного мономера первой стадии.

Композиция этиленненасыщенного мономера первой стадии может, в некоторых случаях, включать этиленненасыщенный мономер с кислотными функциональными группами. Мономер с кислотными функциональными группами позволяет вводить анионные солевые группы в полимерный диспергатор путем нейтрализации основанием. Этиленненасыщенный мономер с кислотными функциональными группами может содержать этиленненасыщенные мономеры с функциональными группами фосфорной кислоты или карбоновой кислоты, такой как, например, (мет)акриловая кислота. Мономер с кислотными функциональными группами может присутствовать в композиции этиленненасыщенного мономера первой стадии в количестве вплоть до 20 мас. %, например от 5 мас. % до 15 мас. % в расчете на общую массу композиции этиленненасыщенного мономера первой стадии.

Композиция этиленненасыщенного мономера первой стадии может включать мономер, содержащий две или больше этиленненасыщенные группы на молекулу. Мономер, содержащий две или больше этиленненасыщенные группы на молекулу, может включать мономер, имеющий две этиленненасыщенные группы на молекулу. Примеры подходящих мономеров, имеющих две этиленненасыщенные группы на молекулу, включают этиленгликоль диметакрилат, аллил метакрилат, гександиол диакрилат, ангидрид метакриловой кислоты, диакрилат тетраэтиленгликоля и/или диакрилат трипропиленгликоля. Примеры мономеров, имеющих три или больше этиленненасыщенных групп на молекулу, включают этоксилированный триакрилат триметилолпропана, имеющий от 0 до 20 этокси-звеньев, [этоксилированный] триметакрилат триметилолпропана, имеющий от 0 до 20 этокси-звеньев, триакрилат ди-пентаэритрита, тетраакрилат пентаэритрита, и/или пентакрилат ди-пентаэритрита. Мономер, содержащий две или больше этиленненасыщенные группы на молекулу, может присутствовать в композиции этиленненасыщенного мономера первой стадии в количестве вплоть до 10 мас. %, например, от 0,1 мас. % до 10 мас. %, например, от 0,1 мас. % до 5 мас. % в расчете на общую массу композиции этиленненасыщенного мономера первой стадии. Использование мономера, содержащего две или более этиленненасыщенные группы на молекулу в композиции этиленненасыщенного мономера первой стадии может привести к полимерному диспергатору, содержащему этиленненасыщенные группы. Соответственно, полимерный диспергатор может содержать этиленненасыщенные группы.

Композиция этиленненасыщенного мономера первой стадии может содержать в своем составе, состоять по существу из, или состоять из C1-C18 алкил (мет)акрилата, (мет)акрилата с гидроксильными функциональными группами, винилароматического соединения, этиленненасыщенного мономера с эпоксидными функциональными группами и мономера, содержащего две или более этиленненасыщенные группы на молекулу. Соответственно, полимерный диспергатор может содержать в своем составе, состоять по существу из, или состоять из остатка C1-C18 алкил (мет)акрилата, (мет)акрилата с гидроксильными функциональными группами, винилароматического соединения, этиленненасыщенного мономера с эпоксидными функциональными группами, мономера, содержащего две или более этиленненасыщенные группы на молекулу и любого амина, введенного в полимерный диспергатор через реакцию с эпоксидной функциональной группой.

Композиция этиленненасыщенного мономера первой стадии может содержать в своем составе, состоять по существу из или состоять из C1-C18 алкил (мет)акрилата, (мет)акрилата с гидроксильными функциональными группами, винилароматического соединения, этиленненасыщенного мономера с кислотными функциональными группами и мономера, содержащего две или более этиленненасыщенные группы на молекулу. Соответственно, полимерный диспергатор может содержать в своем составе, состоять по существу из или состоять из остатка C1-C18 алкил (мет)акрилата, (мет)акрилата с гидроксильными функциональными группами, винилароматического соединения, этиленненасыщенного мономера с кислотными функциональными группами и мономера, содержащего две или более этиленненасыщенные группы на молекулу.

Композиция этиленненасыщенного мономера первой стадии может в значительной степени не содержать, практически не содержать или совершенно не содержать азотсодержащих мономеров. Используемый здесь термин «азотсодержащие мономеры» относится к мономерам, добавляемым к композиции этиленненасыщенного мономера первой стадии, и не относится к любой последующей реакции с азотсодержащим соединением (например, амином), чтобы образовать солевую группу на полимерном диспергаторе. Используемая здесь композиция этиленненасыщенного мономера первой стадии, которая «в значительной степени не содержит» азотсодержащих мономеров, означает, что азотсодержащие мономеры присутствуют в композиции этиленненасыщенного мономера первой стадии в количестве меньше 5 мас. % в расчете на общую массу композиции этиленненасыщенного мономера первой стадии. Используемая здесь композиция этиленненасыщенного мономера первой стадии, которая «практически не содержит» азотсодержащих мономеров, означает, что азотсодержащие мономеры присутствуют в композиции этиленненасыщенного мономера первой стадии в количестве меньше 1 мас. % в расчете на общую массу композиции этиленненасыщенного мономера первой стадии. Используемая здесь композиция этиленненасыщенного мономера первой стадии, которая «совершенно не содержит» азотсодержащих мономеров, означает, что азотсодержащие мономеры не присутствуют в композиции этиленненасыщенного мономера первой стадии, то есть их содержание составляет 0 мас. %.

Полимерный диспергатор может быть приготовлен в органическом растворе способами, известными в этой области техники. Например, полимерный диспергатор может быть приготовлен обычными способами свободнорадикальной полимеризации в растворе, при которой композиция этиленненасыщенного мономера первой стадии растворяется в растворителе или в смеси растворителей и полимеризуется в присутствии инициатора свободнорадикального типа полимеризации. Примеры подходящих растворителей, которые можно использовать для полимеризации в органическом растворе, включают спирты, такие как этанол, трет-бутанол и третичный амиловый спирт; кетоны, такие как ацетон, метилэтилкетон; и эфиры, такие как диметиловый эфир этиленгликоля. Примеры подходящих инициаторов свободнорадикального типа полимеризации включают те, что растворимы в смеси мономеров, такие как азобисизобутиронитрил, 2,2′-азобис(2-метилбутиронитрил), азобис-(альфа, гамма-диметилвалеронитрил), трет-бутил пербензоат, трет-бутил перацетат, бензоилпероксид и ди-трет-бутилпероксид. Инициатор полимеризации свободнорадикального типа может присутствовать в количестве от 0,01 мас. % до 6 мас. %, например, от 1,0 мас. % до 4,0 мас. %, например, от 2,0 мас. % до 3,5 мас. % в расчете на общую массу композиции этиленненасыщенного мономера первой стадии. В примерах растворитель может быть вначале нагрет до кипения с обратным холодильником и затем к кипящему растворителю медленно добавляют смесь композиции этиленненасыщенного мономера первой стадии и инициатора полимеризации свободнорадикального типа. Реакционную смесь можно выдерживать при температурах полимеризации так, чтобы снизить содержание свободного мономера до значения ниже 1,0 мас. %, например, ниже 0,5 мас. % в расчете на общую массу композиции этиленненасыщенного мономера первой стадии. Подходящие конкретные условия для образования таких полимеров включают те, что приведены далее в разделе Примеры настоящей заявки.

Агент передачи цепи можно использовать в синтезе полимерных диспергаторов, таких как те, что растворимы в смеси мономеров. Подходящие, не ограничивающие примеры таких агентов включают алкилмеркаптаны, например, третичный додецилмеркаптан; кетоны, такие как метилэтилкетон; и хлоруглеводороды, например, хлороформ.

Полимерный диспергатор может иметь z-среднюю молекулярную массу (Mz), равную по меньшей мере 200000 г/моль, например, по меньшей мере 250000 г/моль, например, по меньшей мере 300000 г/моль и она может быть не больше, чем 2000000 г/моль, например, не больше 1200000 г/моль, например, не больше 900000. Полимерный диспергатор может иметь z-среднюю молекулярную массу (Mz), в диапазоне от 200000 г/моль до 2000000 г/моль, например, от 250000 г/моль до 1200000 г/моль, например, от 300000 г/моль до 900000 г/моль.

Согласно настоящему изобретению полимерный диспергатор может иметь средневзвешенную молекулярную массу (Mw), равную по меньшей мере 150000 г/моль, например, по меньшей мере 175000 г/моль, например, по меньшей мере 200000 г/моль и может иметь средневзвешенную молекулярную массу не больше, чем, 750000 г/моль, например, не более чем 400000 г/моль, например, не более чем 300000 г/моль. Согласно настоящему изобретению полимерный диспергатор может иметь средневзвешенную молекулярную массу от 150000 г/моль до 750000 г/моль, например, от 175000 г/моль до 400000 г/моль, например, от 200000 г/моль до 300000 г/моль.

Используемые здесь, если не указано иное, в отношении полимеров, имеющих z-среднюю молекулярную массу (Mz) меньше 900000, термины «z-средняя молекулярная масса (Mz)» и «средневзвешенная молекулярная масса (Mw)» означают z-среднюю молекулярную массу (Mz) и средневзвешенную молекулярную массу (Mw), определяемые гель-проникающей хроматографией с использованием сепарационного модуля Waters 2695 с дифференциальным рефрактометром Waters 410 (RI-детектор), полистирольных стандартов, имеющих молекулярные массы приблизительно от 500 г/моль до 900000 г/моль, диметилформамида (ДМФ) с 0,05 M бромидом лития (LiBr) в качестве элюента при скорости потока 0,5 мл/мин, и одной колонки для разделения Asahipak GF-510 HQ. В отношении полимеров, имеющих z-среднюю молекулярную массу (Mz) больше 900000, термин «z-средняя молекулярная масса (Mz)» и «средневзвешенная молекулярная масса (Mw)» означает z-среднюю молекулярную массу (Mz) и средневзвешенную молекулярную массу (Mw), определяемые гель-проникающей хроматографией («ГПХ») с использованием сепарационного модуля Waters 2695 с дифференциальным рефрактометром Waters 410 (RI-детектор), полистирольных стандартов, имеющих молекулярные массы приблизительно от 500 г/моль до 3000000 г/моль, диметилформамида (ДМФ) с 0,05 M бромидом лития (LiBr) в качестве элюента при скорости потока 0,5 мл/мин, и одной колонки для разделения Asahipak GF-7M HQ.

Ионные группы в полимерном диспергаторе могут быть образованы по меньшей мере частично нейтрализацией присутствующих в полимерном диспергаторе основных или кислотных групп с помощью кислоты или основания, соответственно. Заряды ионных групп в полимерных молекулах могут быть нейтрализованы противоионами. Ионные группы и нейтрализующие заряд противоионы могут вместе образовать солевые группы, так что полимерный диспергатор включает полимерный диспергатор, содержащий ионные солевые группы.

Соответственно, полимерный диспергатор перед или в течение диспергирования в дисперсионной среде, содержащей воду, может быть по меньшей мере частично нейтрализован, например, путем обработки кислотой с образованием вододиспергируемого полимерного диспергатора, содержащего катионные солевые группы. Используемый здесь термин «полимерный диспергатор, содержащий катионные солевые группы» относится к катионному полимерному диспергатору, содержащему по меньшей мере частично нейтрализованные катионные функциональные группы, такие как сульфониевые группы и аммониевые группы, которые сообщают положительный заряд. Неограничивающими примерами подходящих кислот являются неорганические кислоты, такие как фосфорная кислота и аминосульфоновая кислота, а также органические кислоты, такие как уксусная кислота и молочная кислота, среди прочих. Помимо кислот, соли, такие как диметилгидроксиэтиламмония дигидрофосфат и аммония дигидрофосфат, можно использовать по меньшей мере для частичной нейтрализации полимерного диспергатора. Полимерный диспергатор может быть нейтрализован по меньшей мере до степени 50%, например, по меньшей мере до 70% от общего теоретического эквивалента нейтрализации. Используемый здесь термин «общий теоретический эквивалент нейтрализации» относится к отношению, в процентах, стехиометрического количества кислоты к общему количеству основных групп, таких как аминогруппы, теоретически присутствующие в полимере. Как описано выше, амины могут быть введены в катионный полимерный диспергатор путем реакции амина с эпоксидными функциональными группами, присутствующими в полимерном диспергаторе. Этап диспергирования может быть выполнен объединением нейтрализованного или частично нейтрализованного полимерного диспергатора, содержащего катионные солевые группы, с дисперсионной средой дисперсной фазы. Нейтрализацию и диспергирование также можно проводить в один этап объединением полимерного диспергатора и дисперсионной среды. Полимерный диспергатор (или его соль) можно добавлять к дисперсионной среде или дисперсионную среду можно добавлять к полимерному диспергатору (или его соли). Значение pH дисперсии может находиться в диапазоне от 5 до 9.

Полимерный диспергатор, содержащий катионные солевые группы, может содержать достаточно катионных солевых групп, чтобы стабилизировать последующую полимеризацию композиции этиленненасыщенного мономера второй стадии (описано ниже) и обеспечить получение акрилового полимера, который является стабильным в катионной композиции электроосаждаемого покрытия. Кроме того, полимерный диспергатор, содержащий катионные солевые группы, может иметь достаточное содержание катионных солевых групп так что, при использовании с другими пленкообразующими смолами в катионной композиции электроосаждаемого покрытия, композиция, подвергаемая действию условий электроосаждения, будет осаждаться на подложке как покрытие. Полимерный диспергатор, содержащий катионные солевые группы, может содержать, например, от 0,1 до 5,0; например, от 0,3 до 1,1 миллиэквивалентов катионных солевых групп на грамм полимерного диспергатора, содержащего катионные солевые группы.

Согласно настоящему изобретению полимерный диспергатор перед или в течение диспергирования в дисперсионной среде, содержащей воду, может быть по меньшей мере частично нейтрализован, например, путем обработки основанием с образованием вододиспергируемого полимерного диспергатора, содержащего анионные солевые группы. Используемый здесь термин «полимерный диспергатор, содержащий анионные солевые группы» относится к анионному полимерному диспергатору, содержащему по меньшей мере частично нейтрализованные анионные функциональные группы, такие как группы карбоновой кислоты и фосфорной кислоты, которые сообщают отрицательный заряд. Неограничивающими примерами подходящих оснований являются амины, такие как, например, третичные амины. Конкретные примеры подходящих аминов включают, без ограничения, триалкиламины и диалкилалкоксиамины, такие как триэтиламин, диэтилэтаноламин и диметилэтаноламин. Полимерный диспергатор может быть нейтрализован по меньшей мере до степени 50%, или в некоторых случаях по меньшей мере до 70% или в других случаях до 100% или более от общего теоретического эквивалента нейтрализации. Этап диспергирования может быть выполнен объединением нейтрализованного или частично нейтрализованного полимерного диспергатора, содержащего анионные солевые группы, с дисперсионной средой дисперсной фазы. Нейтрализацию и диспергирование также можно проводить в один этап путем объединения полимерного диспергатора и дисперсионной среды. Полимерный диспергатор (или его соль) можно добавлять к дисперсионной среде или дисперсионную среду можно добавлять к полимерному диспергатору (или его соли). Значение pH дисперсии может находиться в диапазоне от 5 до 9.

Полимерный диспергатор, содержащий анионные солевые группы, может иметь достаточное содержание анионных солевых групп, чтобы стабилизировать последующую полимеризацию композиции этиленненасыщенного мономера второй стадии (описано ниже) и обеспечить получение акрилового полимера, который является стабильным в анионной композиции электроосаждаемого покрытия. Кроме того, полимерный диспергатор, содержащий анионные солевые группы, может иметь достаточное содержание анионных солевых групп так что, при использовании с другими пленкообразующими смолами в анионной композиции электроосаждаемого покрытия, композиция, подвергаемая действию условий анионного электроосаждения, будет осаждаться на подложке как покрытие. Полимерный диспергатор, содержащий анионные солевые группы, может содержать, от 0,1 до 5,0; например, от 0,3 до 1,1 миллиэквивалентов анионных солевых групп на грамм полимерного диспергатора, содержащего анионные солевые группы.

Согласно настоящему изобретению композиция этиленненасыщенного мономера второй стадии содержит в своем составе, состоит по существу из, или состоит из (мет)акрилатного мономера второй стадии с гидроксильными функциональными группами. (Мет)акрилатный мономер второй стадии с гидроксильными функциональными группами может содержать первичную гидроксильную группу. (Мет)акрилатный мономер второй стадии с гидроксильными функциональными группами может содержать вторичную гидроксильную группу. (Мет)акрилатный мономер второй стадии с гидроксильными функциональными группами может содержать один или больше из C1-C9 гидроксиалкил (мет)акрилатов, таких как C1-C5 гидроксиалкил (мет)акрилат, такой как, например, гидроксиэтил(мет)акрилат, гидроксипропил(мет)акрилат, гидроксибутил(мет)акрилат, гидроксипентил(мет)акрилат, или их комбинации. (Мет)акрилатный мономер второй стадии с гидроксильными функциональными группами может присутствовать в композиции этиленненасыщенного мономера второй стадии в количестве больше, чем 40 мас. %, например, по меньшей мере 50 мас. %, например, по меньшей мере 75 мас. %, например, по меньшей мере 85 мас. %, например, по меньшей мере 95 мас. %, например, по меньшей мере 100 мас. % и может присутствовать в количестве от 50 мас. % до 100 мас. %, например, от 75 мас. % до 100 мас. %, например, от 85 мас. % до 100 мас. %, например, от 95 мас. % до 100 мас. % в расчете на общую массу композиции этиленненасыщенного мономера второй стадии.

Композиция этиленненасыщенного мономера второй стадии, в некоторых случаях, может содержать другие этиленненасыщенные мономеры. Другие этиленненасыщенные мономеры могут включать любые этиленненасыщенные мономеры, известные в этой отрасли. Примеры других этиленненасыщенных мономеров, которые можно использовать в композиции этиленненасыщенного мономера второй стадии включают, без ограничения, мономеры, описанные выше в отношении приготовления полимерного диспергатора, а также ди(мет)акрилаты и (мет)акрилаты поли(этиленгликоля).

Композиция этиленненасыщенного мономера второй стадии может в значительной степени не содержать, практически не содержать или совершенно не содержать диеновых мономеров. Используемая здесь композиция этиленненасыщенного мономера второй стадии, которая «в значительной степени не содержит» диеновые мономеры, означает, что диеновые мономеры присутствуют в композиции этиленненасыщенного мономера второй стадии в количестве меньше 2 мас. % в расчете на общую массу композиции этиленненасыщенного мономера второй стадии. Используемая здесь композиция этиленненасыщенного мономера второй стадии, которая «практически не содержит» диеновых мономеров, означает, что диеновые мономеры присутствуют в композиции этиленненасыщенного мономера второй стадии в количестве меньше 0,1 мас. % в расчете на общую массу композиции этиленненасыщенного мономера второй стадии. Используемая здесь композиция этиленненасыщенного мономера второй стадии, которая «совершенно не содержит» диеновых мономеров, означает, что диеновые мономеры не присутствуют в композиции этиленненасыщенного мономера второй стадии, то есть их содержание составляет 0 мас. %.

Композиция этиленненасыщенного мономера второй стадии может в значительной степени не содержать, практически не содержать или совершенно не содержать азотсодержащих мономеров. Используемый здесь термин «азотсодержащие мономеры» относится к мономерам, добавляемым к композиции этиленненасыщенного мономера второй стадии и не относится к любой последующей реакции с азотсодержащим соединением, чтобы образовать катионную солевую группу на акриловом полимере. Используемая здесь композиция этиленненасыщенного мономера второй стадии, которая «в значительной степени не содержит» азотсодержащих мономеров, означает, что азотсодержащие мономеры присутствуют в композиции этиленненасыщенного мономера второй стадии в количестве меньше 1 мас.% в расчете на общую массу композиции этиленненасыщенного мономера второй стадии. Используемая здесь композиция этиленненасыщенного мономера второй стадии, которая «практически не содержит» азотсодержащих мономеров, означает, что азотсодержащие мономеры присутствуют в композиции этиленненасыщенного мономера второй стадии в количестве меньше 0,1 мас. % в расчете на общую массу композиции этиленненасыщенного мономера второй стадии. Используемая здесь композиция этиленненасыщенного мономера второй стадии, которая «совершенно не содержит» азотсодержащих мономеров, означает, что азотсодержащие мономеры не присутствуют в композиции этиленненасыщенного мономера второй стадии, то есть их содержание составляет 0 мас. %.

Композиция этиленненасыщенного мономера второй стадии может в значительной степени не содержать, практически не содержать или совершенно не содержать мономеры с тремя или больше этиленненасыщенными группами на молекулу. Используемая здесь композиция этиленненасыщенного мономера второй стадии, которая «в значительной степени не содержит» мономеры с тремя или больше этиленненасыщенными группами на молекулу, означает, что мономеры с тремя или больше этиленненасыщенными группами на молекулу присутствуют в композиции этиленненасыщенного мономера второй стадии в количестве меньше 0,1 мас. % в расчете на общую массу композиции этиленненасыщенного мономера второй стадии. Используемая здесь композиция этиленненасыщенного мономера второй стадии, которая «практически не содержит» мономеры с тремя или больше этиленненасыщенными группами на молекулу, означает, что мономеры с тремя или больше этиленненасыщенными группами на молекулу присутствуют в композиции этиленненасыщенного мономера второй стадии в количестве меньше 0,01 мас. % в расчете на общую массу композиции этиленненасыщенного мономера второй стадии. Используемая здесь композиция этиленненасыщенного мономера второй стадии, которая «совершенно не содержит» мономеры с тремя или больше этиленненасыщенными группами на молекулу, означает, что мономеры с тремя или больше этиленненасыщенными группами на молекулу не присутствуют в композиции этиленненасыщенного мономера второй стадии, то есть их содержание составляет 0 мас. %.

Согласно настоящему изобретению акриловый полимер может включать продукт полимеризации, содержащий по меньшей мере 19 мас. % остатка полимерного диспергатора, например, по меньшей мере 30 мас. %, например, по меньшей мере 36 мас. % и может содержать не больше 50 мас. %, например, не больше 45 мас. %, например, не больше 40 мас. % в расчете на общую массу акрилового полимера. Акриловый полимер может включать продукт полимеризации, содержащий, от 19 мас. % до 50 мас. % остатка полимерного диспергатора, например, от 30 мас. % до 45 мас. %, например, от 36 мас. % до 40 мас. % в расчете на общую массу акрилового полимера.

Согласно настоящему изобретению акриловый полимер может включать продукт полимеризации, содержащий по меньшей мере 50 мас. % остатка композиции этиленненасыщенного мономера второй стадии, например, по меньшей мере 55 мас. %, например, по меньшей мере 60 мас. % и может содержать не больше 81 мас. %, например, не больше 70 мас. %, например, не больше 64 мас. % в расчете на общую массу акрилового полимера. Акриловый полимер может включать продукт полимеризации, содержащий от 50 мас. % до 81 мас. % остатка композиции этиленненасыщенного мономера второй стадии, например, от 55 мас. % до 70 мас. %, например, от 60 мас. % до 64 мас. % в расчете на общую массу акрилового полимера.

Акриловый полимер может включать продукт полимеризации, содержащий в своем составе, состоящий по существу из или состоящий из от 19 мас. % до 50 мас. % остатка полимерного диспергатора, например, от 30 мас. % до 45 мас. %, например, от 36 мас. % до 40 мас. % и от 50 мас. % до 81 мас. % остатка композиции этиленненасыщенного мономера второй стадии, например, от 55 мас. % до 70 мас. %, например, от 60 мас. % до 64 мас. % в расчете на общую массу акрилового полимера.

Согласно настоящему изобретению акриловый полимер может содержать продукт полимеризации полимерного диспергатора и композиции этиленненасыщенного мономера второй стадии, в котором массовое отношение композиции этиленненасыщенного мономера второй стадии к полимерному диспергатору может быть от 1:1 до 4,3:1, например, от 1,2:1 до 2,3:1, например, от 1,5:1 до 1,7:1. Акриловый полимер может содержать продукт полимеризации полимерного диспергатора и композиции этиленненасыщенного мономера второй стадии, в котором массовое отношение остатка композиции этиленненасыщенного мономера второй стадии к остатку полимерного диспергатора может быть от 1:1 до 4,3:1, например, от 1,2:1 до 2,3:1, например, от 1,5:1 до 1,7:1.

Акриловый полимер может содержать функциональные группы с активными атомами водорода. Используемый здесь термин «функциональные группы с активными атомами водорода» относится к группам, которые взаимодействуют с изоцианатами, что определяется в соответствии с тестом Церевитинова, описанном в журнале JOURNAL OF THE AMERICAN CHEMICAL SOCIETY, том. 49, стр. 3181 (1927). Функциональные группы с активными атомами водорода могут включать гидроксильные группы, меркаптановые группы, первичные аминогруппы и/или вторичные аминогруппы.

Согласно настоящему изобретению акриловый полимер может иметь теоретическую эквивалентную массу по гидроксилу, равную по меньшей мере 120 г/гидроксильная группа («OH»), например, по меньшей мере 130 г/OH, например, по меньшей мере 140 г/OH, например, по меньшей мере 145 г/OH, и может быть не больше 310 г/OH, например, не больше 275 г/OH, например, не больше 200 г/OH, например, не больше 160 г/OH. Акриловый полимер может иметь теоретическую эквивалентную массу по гидроксилу от 120 г/OH до 310 г/OH, например, от 130 г/OH до 275 г/OH, например, от 140 г/OH до 200 г/OH, например, от 145 г/OH до 160 г/OH. Используемый здесь термин «теоретическая эквивалентная масса по гидроксилу» относится к весу в граммах твердых веществ смолы акрилового полимера, деленному на теоретическое количество эквивалентов гидроксильных групп, присутствующих в смоле акрилового полимера, и может быть рассчитана по следующей формуле (1):

(1)

Согласно настоящему изобретению акриловый полимер может иметь теоретическое гидроксильное число по меньшей мере 190 мг KOH/грамм акрилового полимера, например, по меньшей мере 250 мг KOH/грамм акрилового полимера, например, по меньшей мере 320 мг KOH/грамм акрилового полимера, например, по меньшей мере 355 мг KOH/грамм акрилового полимера, и может быть не больше 400 мг KOH/грамм акрилового полимера, например, не больше 390 мг KOH/грамм акрилового полимера, например, не больше 380 мг KOH/грамм акрилового полимера, например, не больше 370 мг KOH/грамм акрилового полимера. Акриловый полимер может иметь теоретическое гидроксильное число от 190 до 400 мг KOH/грамм акрилового полимера, например, от 250 до 390 мг KOH/грамм акрилового полимера, например, от 320 до 380 мг KOH/грамм акрилового полимера, например, от 355 до 370 мг KOH/грамм акрилового полимера. Используемый здесь термин «теоретическое гидроксильное число» обычно относится к количеству миллиграммов гидроксида калия, необходимому для нейтрализации уксусной кислоты, израсходованной на ацетилирование одного грамма химического вещества, которое содержит свободные гидроксильные группы, и в данном документе было определено путем теоретического расчета количества свободных гидроксильных групп, теоретически присутствующих в одном грамме акрилового полимера.

Согласно настоящему изобретению акриловый полимер может иметь z-среднюю молекулярную массу (Mz) по меньшей мере 500000 г/моль, например, по меньшей мере 750000 г/моль, например, по меньшей мере 1400000 г/моль, например, по меньшей мере 1500000 г/моль, например, по меньшей мере 1800000 г/моль, и может иметь z-среднюю молекулярную массу не больше 5000000 г/моль, например, не больше 2600000 г/моль, например, не больше 2200000 г/моль, например, не больше 1700000 г/моль, например, не больше 950000 г/моль. Согласно настоящему изобретению акриловый полимер может иметь z-среднюю молекулярную массу от 500000 г/моль до 5000000 г/моль, например, от 1400000 г/моль до 2600000 г/моль, например, от 1800000 г/моль до 2200000 г/моль, например, от 1500000 г/моль до 1700000 г/моль, например, от 750000 г/моль до 950000 г/моль. Z-среднюю молекулярную массу можно измерить с помощью гель-проникающей хроматографии, используя полистирольные стандарты в соответствии с процедурой, описанной выше.

Согласно настоящему изобретению акриловый полимер может иметь средневзвешенную молекулярную массу (Mw) по меньшей мере 200000 г/моль, например, по меньшей мере 400000 г/моль, например, по меньшей мере 500000 г/моль, и может иметь средневзвешенную молекулярную массу не больше 1600000 г/моль, например, не больше 900000 г/моль, например, не больше 800000 г/моль. Согласно настоящему изобретению акриловый полимер может иметь средневзвешенную молекулярную массу от 200000 г/моль до 1600000 г/моль, например, от 400000 г/моль до 900000 г/моль, например, от 500000 г/моль до 800000 г/моль. Средневзвешенную молекулярную массу можно измерить с помощью гель-проникающей хроматографии, используя полистирольные стандарты в соответствии с процедурой, описанной выше.

Согласно настоящему изобретению акриловый полимер может в значительной степени не содержать, практически не содержать и совершенно не содержать кремния. Используемое здесь слово «кремний» относится к элементарному кремнию, или любому кремнийсодержащему соединению, например, кремнийорганическому соединению, включая алкоксисилан. Используемый здесь акриловый полимер, который «в значительной степени не содержит» кремния, означает, что кремний присутствует в акриловом полимере в количестве меньше 2 мас. % в расчете на общую массу акрилового полимера. Используемый здесь акриловый полимер, который «практически не содержит» кремния, означает, что кремний присутствует в акриловом полимере в количестве меньше 1 мас. % в расчете на общую массу акрилового полимера. Используемый здесь акриловый полимер, который «совершенно не содержит» кремния, означает, что кремний не присутствуют в акриловом полимере, то есть его содержание составляет 0 мас. %.

Согласно настоящему изобретению акриловый полимер может в значительной степени не содержать, практически не содержать или совершенно не содержать составных звеньев, образованных из азотсодержащих мономеров. Используемый здесь термин «составные звенья, образованные из азотсодержащих мономеров» относится к составным звеньям, образованным из мономеров, которые включены в композицию этиленненасыщенного мономера первой стадии и в композицию этиленненасыщенного мономера второй стадии и не относится к любым реакциям с амином, чтобы образовать катионные солевые группы. Используемый здесь акриловый полимер, который «в значительной степени не содержит» составных звеньев, образованных из азотсодержащих мономеров, означает, что составные звенья, образованные из азотсодержащих мономеров присутствуют в акриловом полимере в количестве меньше 2 мас. % в расчете на общую массу акрилового полимера. Используемый здесь акриловый полимер, который «практически не содержит» составных звеньев, образованных из азотсодержащих мономеров, означает, что составные звенья, образованные из азотсодержащих мономеров, присутствуют в акриловом полимере в количестве меньше 1 мас. % в расчете на общую массу акрилового полимера. Используемый здесь акриловый полимер, который «совершенно не содержит» составных звеньев, образованных из азотсодержащих мономеров, означает, что составные звенья, образованные из азотсодержащих мономеров, не присутствуют в акриловом полимере, то есть их содержание составляет 0 мас. %.

Согласно настоящему изобретению акриловый полимер может быть получен путем двухстадийного процесса полимеризации. Первая стадия двухстадийного процесса полимеризации включает образование полимерного диспергатора из композиции этиленненасыщенного мономера первой стадии, как описано выше. Вторая стадия двухстадийного процесса полимеризации включает образование акрилового полимера, содержащего продукт полимеризации полимерного диспергатора, образованного на первой стадии, и композиции этиленненасыщенного мономера второй стадии, как описано выше. Вторая стадия процесса полимеризации может включать (a) диспергирование композиции этиленненасыщенного мономера второй стадии и инициатора полимеризации свободнорадикального типа в содержащей воду дисперсионной среде в присутствии по меньшей мере частично нейтрализованного полимерного диспергатора, чтобы получить водную дисперсию, и (б) подвергание водной дисперсии условиям эмульсионной полимеризации, например, путем нагревания в присутствии инициатора полимеризации свободнорадикального типа, чтобы полимеризовать компоненты с образованием водной дисперсии, содержащей полученный акриловый полимер. Время и температура полимеризации могут зависеть один от другого, от выбранных ингредиентов и, в некоторых случаях, от масштаба реакции. Например, полимеризация может быть проведена при температуре от 40°C до 100°C в течение от 2 до 20 часов.

Инициатор полимеризации свободно-радикального типа, используемый для полимеризации полимерного диспергатора и композиции этиленненасыщенного мономера второй стадии может быть выбранным из тех, что используются для способов водной полимеризации акриловых соединений, включающих инициаторы окислительно-восстановительной пары, пероксиды, гидропероксиды, пероксидикарбонаты, азосоединения и тому подобное. Инициатор полимеризации свободнорадикального типа может присутствовать в количестве от 0,01 мас. % до 5 мас. %, например, от 0,05 мас. % до 2,0 мас. %, например, от 0,1 мас. % до 1,5 мас. % в расчете на общую массу композиции этиленненасыщенного мономера второй стадии. Агент переноса цепи, который растворим в композиции мономера, такой как алкилмеркаптаны, например, трет-додецилмеркаптан, 2-меркаптоэтанол, изооктилмеркаптопропионат, н-октилмеркаптан или 3-меркаптоуксусная кислота можно использовать в полимеризации полимерного диспергатора и композиции этиленненасыщенного мономера второй стадии. Можно использовать другие агенты переноса цепи, такие как кетоны, например, метилэтилкетон, и хлоруглеводороды, например, хлороформ. Количество агента переноса цепи, если он присутствует, может быть от 0,1 мас. % до 6,0 мас. % в расчете на общую массу композиции этиленненасыщенного мономера второй стадии. Относительно высокомолекулярные многофункциональные меркаптаны могут заменить совершенно или частично агента переноса цепи. Эти молекулы могут, например, иметь молекулярную массу в диапазоне от 94 до 1000 г/моль или больше. Функциональность может быть от приблизительно 2 до приблизительно 4. Количества этих многофункциональных меркаптанов, если они присутствуют, может быть от 0,1 мас. % до 6,0 мас. % в расчете на общую массу композиции этилененасыщенного мономера второй стадии.

Согласно настоящему изобретению вода может присутствовать в водной дисперсии в количестве от 40 мас. % до 90 мас. %, например, от 50 мас. % до 75 мас. % в расчете на общую массу водной дисперсии. Акриловый полимер можно добавлять к другим компонентам композиции электроосаждаемого покрытия в виде водной дисперсии акрилового полимера.

Кроме воды, дисперсионная среда может дополнительно содержать органические сорастворители. Органические сорастворители могут быть по меньшей мере частично растворимы в воде. Примеры таких растворителей включают оксигенированные органические растворители, например, моноалкиловые эфиры этиленгликоля, диэтиленгликоля, пропиленгликоля и дипропиленгликоля, которые содержат от 1 до 10 атомов углерода в алкильной группе, например, моноэтиловый и монобутиловый эфиры этих гликолей. Примеры других по меньшей мере частично смешивающихся с водой растворителей включают спирты, такие как этанол, изопропанол, бутанол и диацетоновый спирт. Органические сорастворители, если они используются, могут присутствовать в количестве меньше, чем 10 мас. %, например, меньше 5 мас.% в расчете на общую массу дисперсионной среды.

Согласно настоящему изобретению акриловый полимер, описанный выше, может присутствовать в композиции электроосаждаемого покрытия в количестве по меньшей мере 0,1 мас.%, например, по меньшей мере 0,3 мас. %, например, по меньшей мере 0,5 мас. % и может присутствовать в количестве не больше, чем 5 мас. %, например, не больше 3 мас. %, например, не больше 2 мас. % в расчете на общую массу твердых веществ смолы композиции электроосаждаемого покрытия. Акриловый полимер может присутствовать в композиции электроосаждаемого покрытия в количестве от 0,1 мас. % до 5 мас. %, например, от 0,3 мас. % до 3 мас. %, например, от 0,5 мас. % до 2% в расчете на общую массу твердых веществ смолы композиции электроосаждаемого покрытия.

Использование высокой концентрации мономеров с гидроксильными функциональными группами в композиции этилененасыщенного мономера второй стадии приводит к акриловому полимеру с высоким содержанием гидроксильных групп. Неожиданно было обнаружено, что использование акрилового полимера с высоким содержанием гидроксильных групп в композиции электроосаждаемого покрытия в количествах, описанных здесь, приводит к получению отвержденного покрытия, имеющего улучшенный охват покрытием кромок и устойчивость к кратерам. Кроме того, неожиданно было обнаружено, что использование акрилового полимера с высоким содержанием гидроксильных групп в композиции электроосаждаемого покрытия приводит к тому, что отвержденные покрытия имеют низкий уровень блеска, причем количество акрилового полимера, необходимое для достижения такого низкого уровня блеска, меньше, чем количество, необходимое для других известных в технике добавок, снижающих уровень блеска.

Использование акрилового полимера по настоящему изобретению в композиции покрытия в раскрытых здесь количествах может в результате позволить использовать для отверждаемого покрытия поток тока меньше, чем 100 мА, например, меньше 75 мА, например, меньше 60 мА, например, меньше 50 мА, которая измеряется согласно Процедуре оценки сплошности лакокрасочного покрытия (Enamel Rating Procedure). Процедура оценки сплошности лакокрасочного покрытия подробно описана в Примерах. Токовый поток является показателем охвата покрытием кромок, что обеспечивается электроосажденным покрытием. Чем ниже поток тока, тем лучше охват покрытием кромок, то есть больше покрытия осаждено на кромках, о чем свидетельствует большее сопротивление потоку тока. Использование акрилового полимера по настоящему изобретению в раскрытых здесь количествах обеспечивает лучший охват покрытием по сравнению со сравнительными композициями покрытия, в которых не используется акриловый полимер.

Использование акрилового полимера по настоящему изобретению в композиции покрытия в раскрытых здесь количествах может привести к отвержденному покрытию, имеющему меньше, чем 75 пятен ржавчины, например, меньше 50 пятен ржавчины, например, меньше 40 пятен ржавчины, например, меньше 35 пятен ржавчины, например, меньше 30 пятен ржавчины, измеряемых согласно Процедуре оценивания коррозионной стойкости в солевом тумане. Процедура оценивания коррозионной стойкости в солевом тумане подробно описана в Примерах. Меньшее количество пятен ржавчины, присутствующих после воздействия солевого тумана указывает на лучшую коррозионную стойкость. Использование акрилового полимера по настоящему изобретению в раскрытых здесь количествах приводит к образованию меньшего количества пятен ржавчины, чем в сравнительных композициях покрытия, в которых не используется акриловый полимер.

Наличие акрилового полимера в композиции электроосаждаемого покрытия в раскрытых здесь количествах может привести к снижению глубины кратеров, образовавшихся в отвержденном покрытии во время отверждения композиции электроосаждаемого покрытия по сравнению с композицией электроосаждаемого покрытия, которое не включает акриловый полимер.

Наличие акрилового полимера в композиции электроосаждаемого покрытия в раскрытых здесь количествах может привести к увеличению среднего охвата покрытием кромок, в процентах, в отвержденном покрытии. Например, среднее значение охвата покрытием кромки, в процентах, может быть улучшено по меньшей мере на 20%, например, по меньшей мере на 40%, например, по меньшей мере на 60%, например, по меньшей мере на 80%, при измерении согласно Методу испытания на охват покрытием кромки с заусенцами (Burr Edge Coverage Test Method), описанный ниже в разделе Примеры, по сравнению с подложкой, покрытой композицией покрытия, которая не содержит акриловый полимер.

Наличие акрилового полимера в композиции электроосаждаемого покрытия в раскрытых здесь количествах может привести к снижению блеска отвержденного покрытия. Например, композиции покрытия с акриловым полимером, который присутствует в количестве 0,5 мас. % в расчете на общую массу твердых веществ смолы, может привести к отвержденному покрытию, которое имеет снижение уровня блеска под углом 20°, по меньшей мере, на 20%, например, по меньшей мере на 40%, например, по меньшей мере на 50%, например, по меньшей мере на 58%, по сравнению с композицией покрытия, не содержащей акриловый полимер. Например, композиции покрытия с акриловым полимером, присутствующим в количестве 0,5 мас. % в расчете на общую массу твердых веществ смолы, может привести к отвержденному покрытию, которое имеет снижение уровня блеска при измерении под углом 60° по меньшей мере на 10%, например, по меньшей мере на 20%, например, по меньшей мере на 25%, например, по меньшей мере на 30%, по сравнению с композицией покрытия, не содержащей акриловый полимер. Значения уровня блеска отвержденного покрытия можно измерить блескомером BYK-Gardner Hazemeter (каталог № 4601) согласно стандарту ASTM D523. Следует отметить, что акриловый полимер по настоящему изобретению может привести к пониженному блеску с меньшим количеством акрилового полимера, присутствующего в композиции покрытия, по сравнению с добавками для снижения блеска, известными в этой области техники. Используемый здесь термин «снижение уровня блеска» относится к процентному уменьшению уровня блеска отвержденного покрытия по сравнению с уровнем блеска сравнительного отвержденного покрытия и определяется путем деления уровня блеска экспериментального покрытия на уровень блеска сравнительного покрытия и умножением на 100, при этом сравнительное покрытие является результатом сравнительной композиции покрытия, которая аналогична экспериментальной композиции покрытия, но без акрилового полимера. Степень снижения уровня блеска будет зависеть от ряда факторов, включая блеск сравнительного покрытия. Например, специалист в этой области техники мог бы ожидать, что добавление акрилового полимера к композиции покрытия, которое уже дает покрытие с относительно низким уровнем блеска, приведет к меньшему снижению уровня блеска в процентах по сравнению с добавлением акрилового полимера к композиции покрытия, которое дает покрытие с относительно высоким уровнем блеска.

Пленкообразующий полимер, содержащий ионные солевые группы

Согласно настоящему изобретению композиция электроосаждаемого покрытия может дополнительно содержать пленкообразующий полимер, содержащий ионные солевые группы. Пленкообразующий полимер, содержащий ионные солевые группы, может отличаться от акрилового полимера, описанного выше.

Согласно настоящему изобретению пленкообразующий полимер, содержащий ионные солевые группы, может включать пленкообразующий полимер, содержащий катионные солевые группы. Пленкообразующий полимер, содержащий катионные солевые группы, можно использовать в катионной композиции электроосаждаемого покрытия. Используемый здесь термин «пленкообразующий полимер, содержащий катионные солевые группы» относится к полимерам, которые включают по меньшей мере частично нейтрализованные катионные группы, такие как сульфониевые группы и аммониевые группы, которые сообщают положительный заряд. Используемый здесь термин «полимер» без ограничения охватывает олигомеры, гомополимеры и сополимеры. Пленкообразующий полимер, содержащий катионные солевые группы, может содержать функциональные группы с активными атомами водорода. Используемый здесь термин «функциональные группы с активными атомами водорода» относится к группам, которые взаимодействуют с изоцианатами, что определяется в соответствии с тестом Церевитинова, как оговорено выше, и включают, например, гидроксильные группы, первичные аминогруппы или вторичные аминогруппы и тиольные группы. Пленкообразующие полимеры, содержащие катионные солевые группы, которые содержат функциональные группы с активными атомами водорода, можно назвать пленкообразующими полимерами с катионными солевыми группами, содержащими активные атомы водорода.

Примеры полимеров, которые являются подходящими для использования в качестве пленкообразующего полимера, содержащего катионные солевые группы, в настоящем изобретении включают без ограничения алкидные полимеры, акрилы, полиэпоксиды, полиамиды, полиуретаны, полимочевины, полиэфиры и полиэстеры, среди прочих.

Более конкретные примеры подходящих пленкообразующих полимеров с катионными солевыми группами, содержащими активные атомы водорода, включают полиэпоксид-аминные аддукты, такие как аддукт полиглицидиловых эфиров полифенола, такого как Бисфенол А, и первичных и/или вторичных аминов, таких как описаны в патенте США № 4031050 с кол. 3, строка 27 до кол. 5, строка 50, патенте США № 4452963 с кол. 5, строка 58 до кол. 6, строка 66, и в патенте США № 6017432 с кол. 2, строка 66 до кол. 6, строка 26, части которых включены в данный документ путем ссылки. Часть амина, которая реагирует с полиэпоксидом может быть кетимином полиамина, как описано в патенте США № 4104147 с кол. 6, строка 23 до кол. 7, строка 23, цитируемая часть которого включена в данный документ путем ссылки. Также подходящими являются незагущенные полиэпоксид-полиоксиалкиленполиаминовые смолы, такие как описаны в патенте США № 4432850 с кол. 2, строка 60 до кол. 5, строка 58, цитируемая часть которого включена в данный документ путем ссылки. Кроме того, можно использовать катионные акриловые смолы, такие как описаны в патенте США № 3455806 с кол. 2, строка 18 до кол. 3, строка 61 и патенте США № 3928157 с кол. 2, строка 29 до кол. 3,строка 21, части которых включены в данный документ путем ссылки.

Помимо смол, содержащих солевые группы амина, также можно использовать в настоящем изобретении смолы, содержащие солевые группы четвертичного аммония в качестве пленкообразующего полимера, содержащего катионные солевые группы. Примерами этих смол являются смолы, полученные реакцией органического полиэпоксида с солью кислоты и третичного амина. Такие смолы описаны в патенте США № 3962165 с кол. 2, строка 3 до кол. 11, строка 7; патенте США № 3975346 с кол. 1, строка 62 до кол. 17, строка 25 и патенте США № 4001156 с кол. 1, строка 37 до кол. 16, строка 7, части которых включены в данный документ путем ссылки. Примеры других подходящих катионных смол включают смолы, содержащие тройную сульфониевую соль, такие как описаны в патенте США № 3793278 с кол. 1, строка 32 до кол. 5, строка 20, часть которого включена в данный документ путем ссылки. Также можно использовать катионные смолы, которые отверждаются по механизму трансэстерификации, такие как описаны в европейской патентной заявке № 12463B1 со стр. 2, строка 1 до стр. 6, строка 25, часть которой включена в данный документ путем ссылки.

Другие подходящие пленкообразующие полимеры, содержащие катионные солевые группы, включают полимеры, которые могут образовывать устойчивые к фоторазложению композиции электроосаждаемого покрытия. Такие полимеры включают полимеры, содержащие катионные группы соли амина, которые образуются из боковых и/или концевых аминогрупп, которые раскрыты в публикации патентной заявки США № 2003/0054193 A1 в абзацах с [0064] до [0088], часть которой включена в данный документ путем ссылки. Также подходящими являются содержащие активные атомы водорода смолы с катионными солевыми группами, полученные из полиглицидилового эфира многоатомного фенола, которые практически не содержит алифатических атомов углерода, связанных больше, чем с одной ароматической группой, которые описаны в публикации патентной заявки США № 2003/0054193 A1 в абзацах с [0096] до [0123], часть которой включена в данный документ путем ссылки.

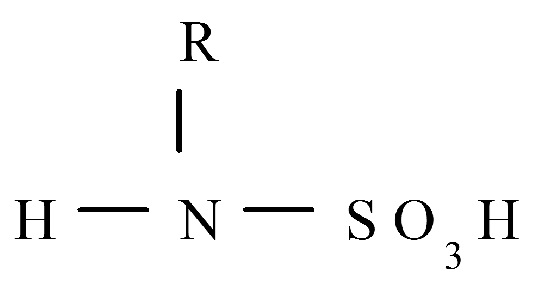

Содержащий активные атомы водорода пленкообразующий полимер с катионными солевыми группами превращают в катионный и диспергируемый в воде путем по меньшей мере частичной нейтрализации кислотой. Подходящие кислоты включают органические и неорганические кислоты. Неограничивающие примеры подходящих органических кислот включают муравьиную кислоту, уксусную кислоту, метансульфоновую кислоту и молочную кислоту. Неограничивающие примеры подходящих неорганических кислот включают фосфорную кислоту и аминосульфоновую кислоту. Под «аминосульфоновой кислотой» понимают саму аминосульфоновую кислоту или ее производные, например, имеющие формулу:

,

,

где R является водородом или алкильной группой, имеющей от 1 до 4 атомов углерода. Смеси вышеуказанных кислот также можно использовать в настоящем изобретении.

Степень нейтрализации пленкообразующего полимера, содержащего катионные солевые группы, может меняться в зависимости от взятого конкретного полимера. Однако следует использовать достаточное количество кислоты, чтобы в достаточной степени нейтрализовать пленкообразующий полимер, содержащий катионные солевые группы, так чтобы пленкообразующий полимер, содержащий катионные солевые группы, можно было диспергировать в водной дисперсионной среде. Например, количество используемой кислоты может обеспечить по меньшей мере 20% всей теоретической нейтрализации. Также можно использовать избыток кислоты, свыше количества, требуемого для 100% полной теоретической нейтрализации. Например, количество кислоты, используемой для нейтрализации пленкообразующего полимера, содержащего катионные солевые группы, может быть больше или равно 0,1% в расчете на общее количество аминов в содержащем активные атомы водорода пленкообразующем полимере с катионными солевыми группами. Альтернативно, количество кислоты, используемой для нейтрализации содержащего активные атомы водорода пленкообразующего полимера с катионными солевыми группами, может быть меньше или равно 100% в расчете на общее количество аминов в содержащем активные атомы водорода пленкообразующем полимере с катионными солевыми группами. Суммарное количество кислоты, используемой для нейтрализации пленкообразующего полимера, содержащего катионные солевые группы, может быть в диапазоне между любой комбинацией значений, которые были процитированы в предыдущих предложениях, включая указанные значения. Например, суммарное количество кислоты, используемой для нейтрализации содержащего активные атомы водорода пленкообразующего полимера, содержащего катионные солевые группы, может быть 20, 35, 50, 60 или 80% в расчете на общее количество аминов в пленкообразующем полимере, содержащем катионные солевые группы.

Согласно настоящему изобретению пленкообразующий полимер, содержащий катионные солевые группы, может присутствовать в катионной композиции электроосаждаемого покрытия в количестве по меньшей мере 40 мас. %, например, по меньшей мере 50 мас. %, например, по меньшей мере 60 мас. % и может присутствовать в количестве не больше, чем 90 мас. %, например, не больше 80 мас. %, например, не больше 75 мас. % в расчете на общую массу твердых веществ смолы композиции электроосаждаемого покрытия. Пленкообразующий полимер, содержащий катионные солевые группы, может присутствовать в катионной композиции электроосаждаемого покрытия в количестве от 40 мас. % до 90 мас. %, например, от 50 мас. % до 80 мас. %, например, от 60 мас. % до 75 мас. % в расчете на общую массу твердых веществ смолы композиции электроосаждаемого покрытия. Используемый здесь термин «твердые вещества смолы» включает пленкообразующий полимер, содержащий ионные солевые группы, сшивающий агент, акриловый полимер и любой(-ые) дополнительный(-е) вододиспергируемый(-ые) непигментный(-е) компонент(-ы), присутствующие в композиции электроосаждаемого покрытия.

Согласно настоящему изобретению пленкообразующий полимер, содержащий ионные солевые группы, может включать пленкообразующий полимер, содержащий анионные солевые группы. Используемый здесь термин «пленкообразующий полимер, содержащий анионные солевые группы» относится к анионному полимеру, содержащему по меньшей мере частично нейтрализованные анионные функциональные группы, например, группы карбоновой кислоты и фосфорной кислоты, которые сообщают отрицательный заряд. Используемый здесь термин «полимер» без ограничения охватывает олигомеры, гомополимеры и сополимеры. Пленкообразующий полимер, содержащий анионные солевые группы, может содержать функциональные группы с активными атомами водорода. Используемый здесь термин «функциональные группы с активными атомами водорода» относится к группам, которые взаимодействуют с изоцианатами, что определяется в соответствии с тестом Церевитинова, как оговорено выше, и включают, например, гидроксильные группы, первичные или вторичные аминогруппы и тиольные группы. Пленкообразующие полимеры, содержащие анионные солевые группы, которые содержат функциональные группы с активными атомами водорода, можно назвать содержащими активные атомы водорода пленкообразующими полимерами с анионными солевыми группами. Пленкообразующие полимеры, содержащие анионные солевые группы, можно использовать в анионной композиции электроосаждаемого покрытия.

Пленкообразующий полимер, содержащий анионные солевые группы, может содержать солюбилизированные основанием пленкообразующие полимеры, содержащие группы карбоновой кислоты, такие как продукт реакции или аддукт сложного эфира жирной кислоты высыхающего масла или полувысыхающего масла с дикарбоновой кислотой или ангидридом; и продукт реакции сложного эфира жирной кислоты, ненасыщенной кислоты или ангидрида и любых дополнительных модифицированных материалов, которые далее реагируют с полиолом. Также подходящими являются по меньшей мере частично нейтрализованные интерполимеры из гидроксиалкилсодержащих сложных эфиров ненасыщенных карбоновых кислот, ненасыщенной карбоновой кислоты и по меньшей мере одного другого этиленненасыщенного мономера. Еще другая подходящая анионная электроосаждаемая смола включает алкид-аминопластовое изделие, то есть изделие, содержащее алкидную смолу и амино-альдегидную смолу. Другая подходящая композиция анионной электроосаждаемой смолы включает смешанные сложные эфиры на основе смоляного полиола. Также можно использовать другие полимеры с функциональными кислотными группами, такие как фосфатированный полиэпоксид или фосфатированные акриловые полимеры. Примеры фосфатированных полиэпоксидов раскрыты в публикации патентной заявки США № 2009-0045071 в абзацах [0004]-[0015] и патентной заявке США № 13/232093 в абзацах [0014]-[0040], цитируемые части которых включены в данный документ путем ссылки. Также подходящими являются смолы, содержащие одну или несколько боковых карбаматных функциональных групп, таких как описанные в патенте США № 6165338.

Согласно настоящему изобретению пленкообразующий полимер, содержащий анионные солевые группы, может присутствовать в анионной композиции электроосаждаемого покрытия в количестве по меньшей мере 50 мас. %, например, по меньшей мере 55 мас. %, например, по меньшей мере 60 мас. %, и может присутствовать в количестве не больше, чем 90 мас. %, например, не больше 80 мас. %, например, не больше 75 мас. % в расчете на общую массу твердых веществ смолы композиции электроосаждаемого покрытия. Пленкообразующий полимер, содержащий анионные солевые группы, может присутствовать в анионной композиции электроосаждаемого покрытия в количестве от 50 мас. % до 90 мас. %, например, от 55 мас. % до 80 мас. %, например, от 60 мас. % до 75 мас. %, в расчете на общую массу твердых веществ смолы композиции электроосаждаемого покрытия. Используемый здесь термин «твердые вещества смолы» включает пленкообразующий полимер, содержащий ионные солевые группы, сшивающий агент, акриловый полимер и любой(-ые) дополнительный(-е) вододиспергируемый(-ые) непигментный(-е) компонент(-ы), присутствующие в композиции электроосаждаемого покрытия.

Отверждающий агент

Согласно настоящему изобретению композиция электроосаждаемого покрытия по настоящему изобретению может дополнительно содержать отверждающий агент. Отверждающий агент может вступать в реакцию с акриловым полимером и пленкообразующим полимером, содержащим ионные солевые группы. Отверждающий агент может реагировать с реакционноспособными группами, такими как активные атомы водорода пленкообразующего полимера, содержащего ионные солевые группы, и акриловым полимером, чтобы произошло отверждение композиции покрытия с формированием покрытия. Используемые здесь термины «отверждать», «отвержденный» и аналогичные им, используемые в связи с композициями электроосаждаемого покрытия, описанными здесь, означают, что по меньшей мере часть компонентов, которые образуют композицию электроосаждаемого покрытия, вступают во взаимодействие с образованием поперечных связей, чтобы сформировать покрытие. Кроме того, под отверждением композиции электроосаждаемого покрытия понимают создание условий отверждения для указанной композиции (например, повышенные температуры), что приводят к реакции реакционноспособных функциональных групп компонентов композиции электроосаждаемого покрытия и обеспечивают поперечное сшивание компонентов композиции и формирование по меньшей мере частично отвержденного покрытия. Неограничивающими примерами подходящих отверждающих агентов являются по меньшей мере частично блокированные полиизоцианаты, аминопластовые смолы и фенопластовые смолы, такие как фенолформальдегидные продукты конденсации, включая их аллиловые эфирные производные.

Подходящие по меньшей мере частично блокированные полиизоцианаты включают алифатические полиизоцианаты, ароматические полиизоцианаты и их смеси. Отверждающий агент может включать по меньшей мере частично блокированный полиизоцианат. Подходящие по меньшей мере частично блокированные алифатические полиизоцианаты включают, например, полностью блокированные алифатические полиизоцианаты, такие как описаны в патенте США № 3984299 с кол. 1 строка 57 до кол. 3 строка 15, часть которого включена в данный документ путем ссылки, или частично блокированные алифатические полиизоцианаты, которые реагируют с основной цепью полимера, например, описанные в патенте США № 3947338 с кол. 2 строка 65 до кол. 4 строка 30, часть которого включена в данный документ путем ссылки. Термин «блокированный» означает, что изоцианатные группы прореагировали с соединением, так что полученная блокированная изоцианатная группа является стабильной в отношении активных атомов водорода при температуре окружающей среды, но является реакционноспособной в отношении активных атомов водорода в пленкообразующем полимере при повышенных температурах, например, от 90°C до 200°C. Полиизоцианатный отверждающий агент может быть полностью блокированным и не содержать в значительной степени изоцианатных групп.

Полиизоцианатный отверждающий агент может включать диизоцианат, высшие функциональные полиизоцианаты или их комбинации. Например, полиизоцианатный отверждающий агент может включать алифатические и/или ароматические полиизоцианаты. Алифатические полиизоцианаты могут включать (i) алкиленизоцианаты, например, триметилендиизоцианат, тетраметилендиизоцианат, пентаметилендиизоцианат, гексаметилендиизоцианат («ГДИ») 1,2-пропилендиизоцианат, 1,2-бутилендиизоцианат, 2,3-бутилендиизоцианат, 1,3-бутилендиизоцианат, этилидендиизоцианат и бутилидендиизоцианат, и (ii) циклоалкиленовые изоцианаты, например, 1,3-циклопентандиизоцианат, 1,4-циклогександиизоцианат, 1,2-циклогександиизоцианат, изофорондиизоцианат, метилен бис(4-циклогексилизоцианат) («HMDI»), циклотример 1,6-гексаметилендиизоцианата (также известный как изуциануратный тример ГДИ, коммерчески доступный как Desmodur N3300 компании Convestro AG), и мета-тетраметилксилилендиизоцианат (коммерчески доступный как TMXDI® компании Allnex SA). Ароматические полиизоцианаты могут включать (i) ариленовые изоцианаты, например, м-фенилендиизоцианат, п-фенилендиизоцианат, 1,5-нафталендиизоцианат и 1,4-нафталендиизоцианат и (ii) алкариленовые изоцианаты, например, 4,4′-дифениленметан («МДИ»), 2,4-толуилен или 2,6-толуилен диизоцианат («ТДИ»), или их смеси, 4,4-толуидиндиизоцианат и ксилилендиизоцианат. Также можно использовать триизоцианаты, такие как трифенилметан-4,4′,4″-триизоцианат, 1,3,5-триизоцианатобензол и 2,4,6-триизоцианатотолуол, тетраизоцианаты, такие как 4,4′-дифенилдиметилметан-2,2′,5,5′-тетраизоцианат и полимеризованные полиизоцианаты, такие как димеры и тримеры толуилендиизоцианата и тому подобное. Отверждающий агент может включать блокированный полиизоцианат, выбранный из полимерного полиизоцианата, такого как полимерный ГДИ, полимерный МДИ, полимерный изофорондиизоцианат и тому подобное. Отверждающий агент также может включать блокированный тример гексаметилендиизоцианата, доступный как Desmodur N3300® компании Covestro AG. Также можно использовать смеси полиизоцианатных отверждающих агентов.

Полиизоцианатный отверждающий агент может быть по меньшей мере частично блокирован по меньшей мере одним блокирующим агентом, выбранным из 1,2-алкандиола, например, 1,2-пропандиолом; 1,3-алкандиолом, например, 1,3-бутандиолом; бензильного спирта, например, бензиловым спиртом; аллильного спирта, например, аллиловым спиртом; капролактама; диалкиламина, например, дибутиламином; и их смесей. Полиизоцианатный отверждающий агент может быть по меньшей мере частично блокирован по меньшей мере одним 1,2-алкандиолом, имеющим три или больше атомов углерода, например, 1,2-бутандиолом.

Другие подходящие блокирующие агенты включают алифатические, циклоалифатические или ароматические алкиловые одноатомные спирты или фенольные соединения, включая, например, низшие алифатические спирты, такие как метанол, этанол и н-бутанол; циклоалифатические спирты, такие как циклогексанол; ароматические-алкиловые спирты, такие как фенилкарбинол и метилфенилкарбинол; и фенольные соединения, такие как сам фенол и замещенные фенолы, в которых заместители не влияют на операцию отверждения, например, крезол и нитрофенол. Гликолевые эфиры и гликолевые амины также можно использовать в качестве блокирующих агентов. Подходящие гликолевые эфиры включают бутиловый эфир этиленгликоля, бутиловый эфир диэтиленгликоля, метиловый эфир этиленгликоля и метиловый эфир пропиленгликоля. Другие подходящие блокирующие агенты включают оксимы, такие как метилэтилкетоксим, оксим ацетона и оксим циклогексанона.

Отверждающий агент может включать аминопластовую смолу. Аминопластовые смолы являются продуктами конденсации альдегида с веществом, несущим амино- или амидогруппу. Можно использовать продукты конденсации, полученные реакцией спиртов и альдегида с меламином, мочевиной или бензогуанамином. Однако также можно использовать продукты конденсации других аминов и амидов, например, продукты конденсации альдегида и триазинов, диазинов, триазолов, гуанидинов, гуанаминов и алкил- и арил-замещенные производные таких соединений, включая алкил- и арилзамещенные мочевины и алкил- и арилзамещенные меламины. Некоторыми примерами таких соединений являются N,N′-диметилмочевина, бензомочевина, дициандиамид, формагуанамин, ацетогуанамин, аммелин, 2-хлор-4,6-диамино-1,3,5-триазин, 6-метил-2,4-диамин-1,3,5-триазин, 3,5-диаминотриазол, триаминопиримидин, 2-меркапто-4,6-диаминопиримидин, 3,4,6-трис(этиламино)-1,3,5-триазин и тому подобное. Подходящие альдегиды включают формальдегид, ацетальдегид, кротоновый альдегид, акролеин, бензальдегид, фурфураль, глиоксаль и тому подобное.

Аминопластовые смолы могут содержать метилольные или аналогичные алкилольные группы и по меньшей мере часть этих алкилольных групп может быть этерифицирована реакцией со спиртом, чтобы получить смолы, растворимые в органическом растворителе. Любой одноатомный спирт можно использовать для этой цели, включая такие спирты, как метанол, этанол, пропанол, бутанол, пентанол, гексанол, гептанол и другие, а также бензиловый спирт и другие ароматические спирты, циклические спирты, такие как циклогексанол, моноэфиры гликолей, такие как целлозольв и карбитолы, и галоидзамещенные или другие замещенные спирты, такие как 3-хлорпропанол и бутоксиэтанол.

Неограничивающими примерами коммерчески доступных аминопластовых смол являются смолы, продаваемые под торговой маркой CYMEL® от Allnex Belgium SA/NV, например, CYMEL 1130 и 1156, и RESIMENE® от INEOS Melamines, например, RESIMENE 750 и 753. Примеры подходящих аминопластовых смол также включают смолы, описанные в патенте США №3937679 с кол. 16, строка 3 до кол. 17, строка 47, часть которого включена в данный документ путем ссылки. Как раскрыто в вышеупомянутой части патента «679», аминопласт можно использовать в комбинации с метилольными эфирами фенола.

Фенопластовые смолы образуются конденсацией альдегида и фенола. Подходящие альдегиды включают формальдегид и ацетальдегид. Агенты, взаимодействующие с высвобождением метиленовой группы и альдегида, такие как параформальдегид и гексаметилентетрамин также можно использовать в качестве альдегидного агента. Различные фенолы можно использовать, такие как сам фенол, крезол или замещенный фенол, в котором водород в ароматическом кольце замещен углеводородным радикалом, имеющим или прямую цепь, или разветвленную цепь или циклическую структуру. Также можно использовать смеси фенолов. Некоторыми конкретными примерами подходящих фенолов являются п-фенилфенол, п-трет-бутилфенол, п-трет-амилфенол, циклопентилфенол, и фенолы с ненасыщенной углеводородной цепью в качестве заместителя, такие как монобутенилфенолы, содержащие бутенильную группу в орто, мета или пара-положении и в которых двойная связь имеет место в разных положениях углеводородной цепи.

Аминопластовые и фенопластовые смолы, описанные выше, раскрыты в патенте США №4812215 с кол.6, строка 20 до кол. 7, строка 12, цитируемая часть которого включена в данный документ путем ссылки.

Отверждающий агент может присутствовать в катионной композиции электроосаждаемого покрытия в количестве по меньшей мере 10 мас. %, например, по меньшей мере 20 мас. %, например, по меньшей мере 25 мас. % и может присутствовать в количестве не больше, чем 60 мас. %, например, не больше 50 мас. %, например, не больше 40 мас. % в расчете на общую массу твердых веществ смолы композиции электроосаждаемого покрытия. Отверждающий агент может присутствовать в катионной композиции электроосаждающего покрытия в количестве от 10 мас. % до 60 мас. %, например, от 20 мас. % до 50 мас. %, например, от 25 мас. % до 40 мас. % в расчете на общую массу твердых веществ смолы композиции электроосаждаемого покрытия.

Отверждающий агент может присутствовать в анионной композиции электроосаждаемого покрытия в количестве по меньшей мере 10 мас. %, например, по меньшей мере 25 мас. %, например, по меньшей мере 25 мас. % и может присутствовать в количестве не больше, чем 50 мас. %, например, не больше 45 мас. %, например, не больше 40 мас. %, в расчете на общую массу твердых веществ смолы композиции электроосаждаемого покрытия. Отверждающий агент может присутствовать в анионной композиции электроосаждающего покрытия в количестве от 10 мас. % до 50 мас. %, например, от 20 мас. % до 45 мас. %, например, от 25 мас. % до 40 мас. % в расчете на общую массу твердых веществ смолы композиции электроосаждаемого покрытия.

Дополнительные компоненты композиций электроосаждаемого покрытия

Композиция электроосаждаемого покрытия по настоящему изобретению может в некоторых случаях включать один или больше дополнительных компонентов в дополнение к акриловому полимеру, пленкообразующему полимеру с ионными солевыми группами и отверждающему агенту, описанным выше.