Изобретение относится к способу и установке для получения углеводородных продуктов согласно признакам ограничительной части независимых пунктов формулы изобретения.

Уровень техники

Способы и установка для парового крекинга углеводородов известны и описаны, например, в статье «Этилен» в Ullmann’s Encyclopedia of Industrial Chemistry, в сети с 15-го апреля 2007, DOI 10.1002/14356007.a10_045.pub2.

В ЕР 2062865 А1 описывают способ селективного получения этилена, пропилена и изопрена из легких углеводородов, который включает разделение бутановой фракции на фракцию, обогащенную изобутаном, и фракцию, обогащенную н-бутаном, и обработку фракции, обогащенной н-бутаном, возможно совместно с другими фракциями, путем парового крекинга.

Способ получения изоамилена из изобутана известен из US 4091040 А. В US 2011/0112345 А1 описывают способ получения олефинового продукта, который включает этилен и/или пропилен, в котором углеводородное сырье обрабатывают путем парового крекинга. Способы обработки углеводородных потоков также известны из US 5523502 A, US 4324938 А и FR 2436176 А1.

В более поздних способах и установке парового крекинга все больше используют мягкие условия крекинга (см. ниже), так как при них получают, в частности, так называемые высокоценные продукты, например, пропилен и бутадиен, с улучшенными выходами, как объясняют далее в данном документе. Однако, в тоже время, превращение загружаемого в печь сырья уменьшается при мягких условиях крекинга, что приводит к тому, что содержащиеся в нем соединения обнаруживают в крекинг-газе в сравнительно большом количестве и это приводит к «разбавлению» высокоценных продуктов.

Задача изобретения состоит в устранении этого недостатка и в сохранении преимуществ мягких условий крекинга, при этом избегая их недостатков. В частности, путем сгнижения указанного выше эффекта разбавления, можно увеличить концентрацию и количество высокоценных продуктов, особенно 1,3-бутадиена.

Описание изобретения

Эту проблему решают с помощью способа и установки для получения углеводородных продуктов, обладающих признаками независимого пункта формулы изобретения. Предпочтительные воплощения являются объектом зависимых пунктов формулы изобретения и последующего описания.

Перед описанием признаков и преимуществ настоящего изобретения объяснятся их основа и используемая терминология.

Способы парового крекинга выполняют в промышленном масштабе почти исключительно в трубчатых реакторах, в которых отдельные реакционные трубы (в форме змеевиковых труб, так называемых змеевиков) или группы соответствующих реакционных труб также могут действовать при различных условиях крекинга. Реакционные трубы или наборы реакционных труб, а также трубчатые реакторы, действующие при одинаковых условиях крекинга, далее в данном документе называют «крекинг-печами» в каждом случае. Крекинг-печь, в используемой в данном документе терминологии, таким образом, представляет собой конструктивный блок, используемый для парового крекинга, в котором загружаемое в печь сырье подвергают воздействию условий, идентичных или сравнимых с условиями крекинга. Установка парового крекинга может содержать одну или более крекинг-печь этого типа.

Термин «загружаемое в печь сырье», используемый в данном документе, обозначает один или более жидких и/или газообразных потоков, которые подают в одну или более крекинг-печь. Также, потоки, полученные путем соответствующего способа парового крекинга, как объяснено далее в данном документе, можно подавать рециклом в одну или более крекинг-печь и снова использовать в качестве загружаемого в печь сырья. Большое количество углеводородов и углеводородных смесей от этана до газойля с температурой кипения, обычно составляющей вплоть до 600°С, подходят в качестве загружаемого в печь сырья.

Загружаемое в печь сырье может состоять из так называемого «свежего сырья», то есть сырья, которое приготавливают вне установки и получают, например, из одной или более нефтяных фракций, компонентов попутного газа, содержащих от двух до четырех атомов углерода, и/или конденсатов попутного газа. Загружаемое в печь сырье также может состоять из одного или более так называемых «подаваемых рециклом потоков», то есть потоков, которые получают в самой установке и подают рециклом в соответствующую крекинг-печь. Загружаемое в печь сырье также может состоять из смеси одного или более свежего сырья с одним или более подаваемым рециклом потоками.

Загружаемое в печь сырье по меньшей мере частично превращают в соответствующей крекинг-печи и оно покидает крекинг-печь в виде так называемого «необработанного газа», который, как объясняют далее в данном документе со ссылкой на Фиг. 1А и 1В, можно подвергнуть ряду стадий последующей обработки. Эти стадии последующей обработки включают, в первую очередь, обработку необработанного газа, например, путем быстрого охлаждения, охлаждения и сушки, так чтобы получить так называемый «крекинг-газ». Иногда уже необработанный газ называют крекинг-газом.

Современные способы включают, в частности, разделение крекинг-газа на множество фракций на основе различных температур кипения полученных компонентов. В уровне техники для них используют сокращения, которые обозначают углеродное число углеводородов, которые преимущественно или исключительно содержатся в них. Таким образом, «фракция С1» представляет собой фракцию, которая преимущественно или исключительно содержит метан (но согласно правилу, также в некоторых случаях содержит водород, в дальнейшем также называемая «С1- фракция»). С другой стороны «С2 фракция» преимущественно или исключительно содержит этан, этилен и/или ацетилен. «С3 фракция» преимущественно содержит пропан, пропилен, метилацетилен и/или пропадиен. «С4 фракция» преимущественно или исключительно содержит бутан, бутен, бутадиен и/или бутин, при этом соответствующие изомеры могут присутствовать в различном количестве в зависимости от источника С4 фракции. Тоже самое применимо к «С5 фракции» и более высоким фракциям. Несколько таких фракций также можно объединить в одном способе и/или под одним классификационным признаком. Например, «С2+ фракция» преимущественно или исключительно содержит углеводороды с двумя или более атомами углерода и «С2- фракция» преимущественно или исключительно содержит углеводороды с одним или двумя атомами углерода.

Жидкие и газообразные потоки, в используемой в данном документе терминологии, могут быть богатыми или бедными одним или более компонентами, причем «богатый» указывает на содержание, составляющее по меньшей мере 90%, 95%, 99%, 99,5%, 99,9%, 99,99% или 99,999%, и «бедный» указывает на содержание, составляющее не более 10%, 5%, 1%, 0,1%, 0,01% или 0,001%, на молярной, массовой или объемной основе. Термин «преимущественно» обозначает содержание, составляющее по меньшей мере 50%, 60%, 70%, 80% или 90%, или соответствует термину «богатый». Жидкие и газообразные потоки, в используемой в данном документе терминологии, также можно обогатить или обеднить одним или более компонентами, причем эти термины относятся к соответствующему содержанию в исходной смеси, из которой получен жидкий или газообразный поток. Жидкий или газообразный поток является «обогащенным», если он содержит количество, большее в 1,1 раз, 1,5 раза, 2 раза, 5 раз, 10 раз, 100 раз или 1000 раз, «обедненным», если он содержит не более 0,9 раз, 0,5 раз, 0,1 раза, 0,01 раза или 0,001 раза от количества соответствующего компонента на основе исходной смеси. Поток «полученный» из соответствующего исходного потока можно образовать, например, путем ответвления или разделения исходного потока или путем объединения по меньшей мере с одним другим потоком.

«Условия крекинга», указанные в связи с крекинг-печью, включают, в том числе, парциальное давление загружаемого в печь сырья, на которое может влиять добавление различного количества пара, и давление, установленное в крекинг-печи, время пребывания в крекинг-печи и температуры и температурные профили, используемые в ней. Также играют роль геометрия и конфигурация печи. Для получения этилена крекинг-печь действует, например, при температуре на входе в печь, составляющей от 500 до 680°С, и при температуре на выходе из печи, составляющей от 775 до 875°С. «Температура на входе в печь» является температурой газового потока при входе в реакционную трубу и «температура на выходе из печи» является температурой в конце реакционной трубы. Обычно последняя является максимальной температурой, до которой нагревают рассматриваемый газовый поток. Его смешивают с загружаемым в печь сырьем при давлении, составляющим от 165 до 225 кПа, измеренном на выходе из печи, в соотношении, обычно составляющим от 0,25 до 0,85 кг/кг. Конкретно используемые величины зависят от используемого конкретного загружаемого в печь сырья и требуемых продуктов крекинга.

Так как указанные величины по меньшей мере частично влияют друг на друга, был выбран термин «жесткость крекинга» для того, чтобы характеризовать условия крекинга. Для жидкого загружаемого в печь сырья жесткость крекинга можно описать посредством отношения пропилена к этилену (П/Э) или в виде отношения метана к пропилену (М/П) в крекинг-газе на массовой основе (кг/кг). Отношения П/Э и М/П напрямую зависят от температуры, однако, в отличие от действительной температуры в крекинг-печи или на выходе из нее, их можно измерить намного более точно и использовать, например, в качестве управляющей переменной в соответствующем способе регулирования. Отношение П/Э, однако, имеет только ограниченное применение при характеристике жесткости крекинга для газообразного загружаемого в печь сырья или для соединений, содержащих от двух до четырех атомов углерода.

Для газообразного загружаемого в печь сырья реакцию или превращение конкретного компонента загружаемого в печь сырья можно определить как меру жесткости крекинга. Термин реакция или превращение используют стандартным в уровне техники образом (ср., например, с вышеуказанной статьей «Этилен» в Ullmann’s Encyclopedia of Industrial Chemistry). В частности, для С4 фракций или С4 парциальных потоков, используемых в данном случае, полезно описывать жесткость крекинга в показателях превращения ключевых компонентов, таких как н-бутан и изобутан.

Жесткость крекинга или условия крекинга являются «жесткими», если н-бутан в соответствующей фракции превращают более чем на 92%. При даже более жестких условиях крекинга н-бутан возможно превращают более чем на 93%, 94% или 95%. Обычно не существует 100%-ного превращения н-бутана. Верхний предел «жестких» условий крекинга поэтому, например, составляет 99%, 98%, 97% или 96% превращения н-бутана. С другой стороны, жесткость крекинга или условия крекинга являются «мягкими», если н-бутан превращают менее чем на 92%. Существуют по меньшей мере 91%, менее 90%, менее 89%, менее 88% или менее 87% превращения н-бутана, и даже более мягкая жесткость крекинга или более мягкие условия крекинга. Жесткость крекинга или условия крекинга при по меньшей мере 86% превращения н-бутана называют «очень мягкими». Очень мягкая жесткость крекинга или очень мягкие условия крекинга также включают, например, превращение н-бутана, составляющее по меньшей мере 85%, 84%, 83%, 82%, 81%, 80%, 79%, 78%, 77%, 76%, 75%, 70% или 65% и более 50% или 60%.

Крекинг является жестким или условия крекинга также являются «жесткими», когда изобутан в соответствующей фракции превращают более чем на 91%. При даже более жестких условиях крекинга изобутан возможно превращают более чем на 92%, 93% или 94%. Обычно не существует 100%-ного превращения изобутана. Верхний предел «жестких» условий крекинга поэтому, например, составляет 99%, 98%, 97% или 96% превращения изобутана. Однако, жесткость крекинга или условия крекинга являются «мягкими», если изобутан превращают менее чем на 91%. Чаще получают по меньшей мере 90%, менее 89%, менее 88%, менее 87% или менее 86% превращения изобутана и более мягкую жесткость крекинга или более мягкие условия крекинга. Жесткость крекинга или условия крекинга при по меньшей мере 83% превращения изобутана называют здесь «очень мягкими». Очень мягкая жесткость крекинга или очень мягкие условия крекинга также включают, например, превращение изобутана, составляющее по меньшей мере 82%, 81%, 80%, 79%, 78%, 77%, 76%, 75% или 70% и более 45% или 50%.

Вышеуказанные жесткость крекинга или условия крекинга коррелируют, в частности, с температурой на выходе из печи в конце используемой реакционной трубы или крекинг-печей, описанных выше. Чем выше эта температура, тем более «жесткие», и чем ниже данная температура, тем более «мягкие» условия крекинга.

Также необходимо понимать, что превращение других компонентов не должно быть идентичным превращению н-бутана и изобутана. Если, например, 1- и 2-бутен подвергают крекингу вместе с н-бутаном, они обычно превращаются в большей степени, чем н-бутан. Наоборот, изобутен превращается в меньшей степени, чем изобутан, если его подвергают крекингу вместе с ним. Процентную долю превращения ключевого компонента, в данном случае н-бутана или изобутана, поэтому связывают с температурой на выходе из печи и соответствующими процентными долями превращений других компонентов сырья. Эта температура на выходе из печи в свою очередь зависит, помимо прочего, от крекинг-печи. Различие между соответствующими процентными долями превращения зависит от количества других фракций.

Преимущества изобретения

Настоящее изобретение исходит из способа получения углеводородных продуктов, в котором обеспечивают углеводородный поток, который преимущественно содержит разветвленные и неразветвленные углеводороды с четырьмя атомами углерода (далее в данном документе также называемый С4 фракцией или С4 потоком, сокращенно С4). До этой степени способ по изобретению соответствует, например, известным способам получения углеводородных продуктов путем парового крекинга, в которых С4 фракцию этого сорта отделяют от крекинг-газа, который был соответственно обработан. Это можно осуществлять в известной установке, в так называемом дебутанизаторе (хотя в нем также отделяют все другие углеводороды с четырьмя атомами углерода из соответствующего углеводородного потока). Подробности этого показаны в вышеуказанной статье «Этилен» в Ullmann’s Encyclopedia of Industrial Chemistry и проиллюстрированы со ссылкой на Фиг. 1А и 1В.

Однако, изобретение не ограничено применением С4 потоков, полученных путем парового крекинга и последующих стадий обработки, но оно равным образом подходит для С4 потоков, полученных по меньшей мере частично с использованием других способов, например, с помощью нефтеперерабатывающих установок. Например, изобретение можно использовать с С4 потоками, которые не были перед этим подвергнуты паровому крекингу и только впоследствии подают в соответствующий способ парового крекинга. Они могут представлять собой, например, нефтяные фракции, компоненты попутного газа, содержащие от двух до четырех атомов углерода, конденсаты попутного газа и т.п.

Согласно по изобретению, первый и второй парциальный поток получают из вышеуказанного углеводородного потока, который преимущественно содержит разветвленные и неразветвленные углеводороды с четырьмя атомами углерода, причем первый парциальный поток преимущественно содержит разветвленные углеводороды с четырьмя атомами углерода и второй парциальный поток преимущественно содержит неразветвленные углеводороды с четырьмя атомами углерода. Первый парциальный поток далее в данном документе также называют изо-С4 фракцией или изо-С4 потоком (сокращенно изо-С4), а второй парциальный поток также называют н-С4 фракцией или н-С4 потоком (n-С4).

Также по изобретению по меньшей мере часть первого парциального потока или полученного их него потока подвергают крекингу при первой, более высокой жесткости крекинга, и по меньшей мере часть второго парциального потока или полученного из него потока подвергают крекингу при второй, более низкой жесткости крекинга, причем первая, более высокая жесткость крекинга приводит к превращению изобутана в первом парциальном потоке, составляющему более 91%, вплоть до 99%, и вторая, более низкая жесткость крекинга приводит к превращению н-бутана во втором парциальном потоке, составляющему менее 92% и более 50%. «Крекинг» включает подачу соответствующего парциального потока (или соответствующей его доли) самого по себе или вместе с другими потоками, возможно после предыдущего объединения в объединенный поток, в определенную выше крекинг-печь и удаление крекинг-газа из крекинг-печи.

Термины «более высокий» и «более низкий», используемые для определения жесткости крекинга, относятся друг к другу. Другими словами, по меньшей мере часть первого парциального потока подвергают крекингу при первой жесткости крекинга и по меньшей мере часть второго потока подвергают крекингу при второй жесткости крекинга, причем первая жесткость крекинга выше второй и вторая ниже первой.

Паровой крекинг С4 фракций различного происхождения известен в уровне техники. Результаты крекинга можно надежно предсказать с доступными приборами. Как правило, они присутствуют в виде смесей разветвленных и неразветвленных С4 соединений. В ранее указанном свежем сырье они преимущественно содержат парафиновые соединения, при этом в подаваемых рециклом потоках из способов парового крекинга или в продуктах других способов обработки (например, из нефтеперерабатывающих заводов) они преимущественно содержат олефиновые соединения.

В частности, при крекинге лигроина при мягких условиях крекинга или при высокой доле С4 свежего сырья, доля С4 фракции, полученной из соответствующего крекинг-газа, также является большой и, в частности, имеет относительно низкую концентрацию 1,3-бутадиена и, возможно, других высокоценных продуктов, которые подлежат извлечению из С4 фракции. В результате извлечение 1,3-бутадиена является неэкономичным.

В частности, когда имеет место паровой крекинг углеводородов при необычно мягких условиях крекинга, таким образом, как уже упоминали, присутствует существенное увеличение количества некоторых фракций продукта и, в результате, уменьшение концентрации высокоценных продуктов (эффект разбавления). Это делает извлечение высокоценных продуктов сложным или более затратным.

Изобретение основано на обнаружении того, что разветвленные С4 соединения в крекинг-печи вносят вклад в образование 1,3-бутадиена в меньшей степени вследствие их структуры. Относительно высокое образование метана из таких соединений является неизбежным, особенно когда разветвленные С4 соединения подают рециклом до тех пор, пока они полностью не превратятся. Таким образом, если С4 смеси подвергают крекингу при мягких или даже очень мягких условиях, это приводит к С4 фракциям с относительно большим массовым потоком и, в тоже время, с низкой концентрацией 1,3-бутадиена.

Этому эффекту оказывают противодействие согласно изобретению путем разделения С4 фракции на изо- и н-С4 парциальные потоки (указанные выше первый и второй парциальный поток) перед паровым крекингом, например, путем разгонки по фракциям, и их крекинга при различных условиях. (Первый) изо-С4 парциальный поток подвергают крекингу более жестко, чем (второй) н-С4 парциальный поток, причем (первый) изо-С4 парциальный поток специально подвергают крекингу особенно жестко и (второй) н-С4 парциальный поток специально подвергают крекингу особенно мягко.

Благодаря изобретению, недостатки мягкого крекинга уменьшают или полностью устраняют, при этом оставляя его преимущества, то есть уменьшают количество С4 фракции, и в результате увеличивают концентрацию целевого продукта, в данном случае, в частности, 1,3-бутадиена. Удельные затраты на экстракцию уменьшают.

Суть изобретения поэтому заключается в минимизации С4 фракции в целом путем регулируемого увеличения структурного превращения изо-С4 соединений с помощью жестких условий крекинга после предшествующего отделения н-С4 соединений. Таким образом делают возможным селективное использование мягких, в частности, очень мягких условий крекинга на н-С4 соединениях, так чтобы получить высокие селективности, которых можно достигнуть таким образом, например, по направлению к 1,3-бутадиену.

Особенно преимущественным является, если первый парциальный поток, то есть поток, преимущественно содержащий разветвленные углеводороды с четырьмя атомами углерода, по меньшей мере частично подвергают способу гидрирования перед паровым крекингом при первой, более высокой жесткости крекинга. В течение этого способа присутствующий изобутен (олефиновый) реагирует по меньшей мере частично с образованием изобутана (парафинового). В области защиты настоящего изобретения было обнаружено, что при последующем крекинге, то есть при первой, более высокой жесткости крекинга, изобутан может более легко реагировать или более легко образовывать годные к употреблению продукты. Это делает возможным еще большее уменьшение количества С4 фракции и, таким образом, концентрирование целевых продуктов, как упоминали ранее в данном документе.

Для гидрирования олефинов или содержащих олефины углеводородных смесей из предшествующего уровня техники известны множество каталитических способов, которые также можно использовать в области защиты настоящего изобретения. Катализаторы гидрирования имеют в качестве активного компонента гидрирования один или более элементов 6-ой, 7-ой или 8-ой подгрупп периодической таблицы в элементарной или связанной форме. Их можно добавлять с различными добавками, чтобы влиять на конкретные каталитические свойства, например, срок службы, стойкость к конкретным каталитическим ядам, селективность или способность к регенерации. Катализаторы гидрирования часто содержат активные компоненты гидрирования на носителях, например, морденитах, цеолитах, модификациях Al2O3, модификациях SiO2 и т.п. В общем, для экстенсивного гидрирования олефинов используют температуры реакции от 150 до 250°С.

Описанные выше варианты способа могут включать, по меньшей мере частично, образование вышеуказанного углеводородного потока, из которого получают первый и второй парциальные потоки, из по меньшей мере одного потока крекинг-газа, который получают в течение парового крекинга по изобретению первого и второго парциальных потоков или их соответствующих частей вместе со свежим сырьем.

Однако, углеводородный поток также можно образовать, по меньшей мере частично, из крекинг-газа, который получают путем парового крекинга свежего сырья, или из не крекированного свежего сырья. Эти альтернативы делают возможным достижение очень гибких настроек требуемого содержания углеводородного потока в показателях отдельных С4 соединений.

По изобретению первая, более высокая жесткость крекинга, которую используют для изо-С4 соединений, приводит к превращению присутствующего изобутана, составляющему по меньшей мере 91% или более, как объяснено выше по вопросу о жесткости крекинга. Таким образом, для изо-С4 соединений используют жесткие или очень жесткие условия крекинга. Они также могут соответствовать, например, более 92%, 93% или 94% и вплоть до 99% превращению изобутана. Вторая, более низкая жесткость крекинга, которую используют для н-С4 соединений, наоборот, преимущественно приводит к превращению присутствующего н-бутана, составляющему не более 92% или менее, как также объяснено выше. Таким образом, для н-С4 соединений используют мягкие или очень мягкие условия крекинга. Они, например, также могут соответствовать менее 90%, 88%, 86%, 84%, 82%, 80%, 78%, 76%, 74%, 72%, 70% или 65%, но более 50% или 60% превращению н-бутана. При все более мягких условиях крекинга в связи со свежим сырьем получают больше требуемых продуктов, таких как бутадиен и пропилен, так что увеличивается выход и улучшается спектр продуктов.

Между тем, жесткость крекинга отличается на 1-20%, особенно на 2-20%, от обычного основного значения, например, для превращения н-бутана или изобутана или обоих.

Соответствующие способы преимущественно включают использование количества пара, составляющее 0,4 кг/кг, особенно от 0,2 до 0,7 кг/кг, например, от 0,3 до 0,5 кг/кг при первой, более высокой жесткости крекинга, и использование количества пара, составляющего 0,4 кг/кг, особенно от 0,2 до 0,7 кг/кг, например, от 0,3 до 0,5 кг/кг при второй, более низкой жесткости крекинга. Используемые величины могут быть одинаковыми или различными и, в частности, также могут быть приспособлены к другому крекируемому сырью.

Способ по изобретению оказывается особенно преимущественным, когда паровой крекинг при первой, более высокой жесткости крекинга и/или паровой крекинг при второй, более низкой жесткости крекинга выполняют в каждом случае в по меньшей мере одной крекинг-печи, в которую подают по меньшей мере одно другое загружаемое в печь сырье. Например, крекинг-печь, сконструированную для соответствующей производительности, можно использовать, когда она действует при второй, более низкой жесткости крекинга, и когда в ней, помимо второго парциального потока, содержащего н-С4 соединения, также мягко крекируют «обычное» свежее сырье. Изо-С4 соединения можно подвергать крекингу самостоятельно в крекинг-печи. Однако, в некоторых случаях, например, когда используют одинаковые крекинг-печи по соображениям стоимости, может быть целесообразным подвергать крекингу изо-С4 соединения жестко, вместе со свежим сырьем.

Как упоминали выше, конкретной целью настоящего изобретения является улучшение способа, в котором 1,3-бутадиен отделяют от углеводородного потока. Все известные способы извлечения 1,3-бутадиена подходят для этой цели.

Другие преимущества можно получить, если после отделения 1,3-бутадиена изобутен, содержащийся в углеводородном потоке, по меньшей мере частично реагирует с образованием третбутилового эфира и его также извлекают. В принципе известно получение метилтретбутилового эфира (2-метокси-2-метилпропана, МТБЭ). МТБЭ промышленно получают с помощью кислых катализаторов из изобутена и метанола, которые добавляют в углеводородный поток. МТБЭ в основном используют как антидетонирующий агент, однако его также все в большей степени используют как растворитель и экстрагирующий агент в органической химии. Этанол дает выход этилтретбутилового эфира. Также можно использовать другие спирты.

Также преимуществом является способ, в котором 1-бутен, содержащийся в углеводородном потоке, по меньшей мере частично подвергают гидроизомеризации в 2-бутен после по меньшей мере частичной реакции изобутена. Полученный 2-изобутен может реагировать особенно селективно в последующем мягком крекинге с получением требуемого бутадиена. Также известны соответствующие способы гидроизомеризации. Например, любые остаточные следы бутадиены также можно устранить таким образом.

Также может быть преимуществом подача по меньшей мере одного другого потока, особенно потока, содержащего бутин (С4 ацетилен), и/или углеводородов с пятью атомами углерода в поток С4 углеводородов, который преимущественно содержит разветвленные и неразветвленные углеводороды, содержащие четыре атома углерода, перед гидроизомеризацией или после гидроизомеризации или перед другим способом или после другого способа. Например, можно использовать С5 соединения, совместно извлекаемые в течение извлечения бутадиена, и таким образом использовать с пользой.

Далее в данном документе изобретение объясняют относительно предшествующего уровня техники со ссылкой на приложенные чертежи.

Краткое описание чертежей

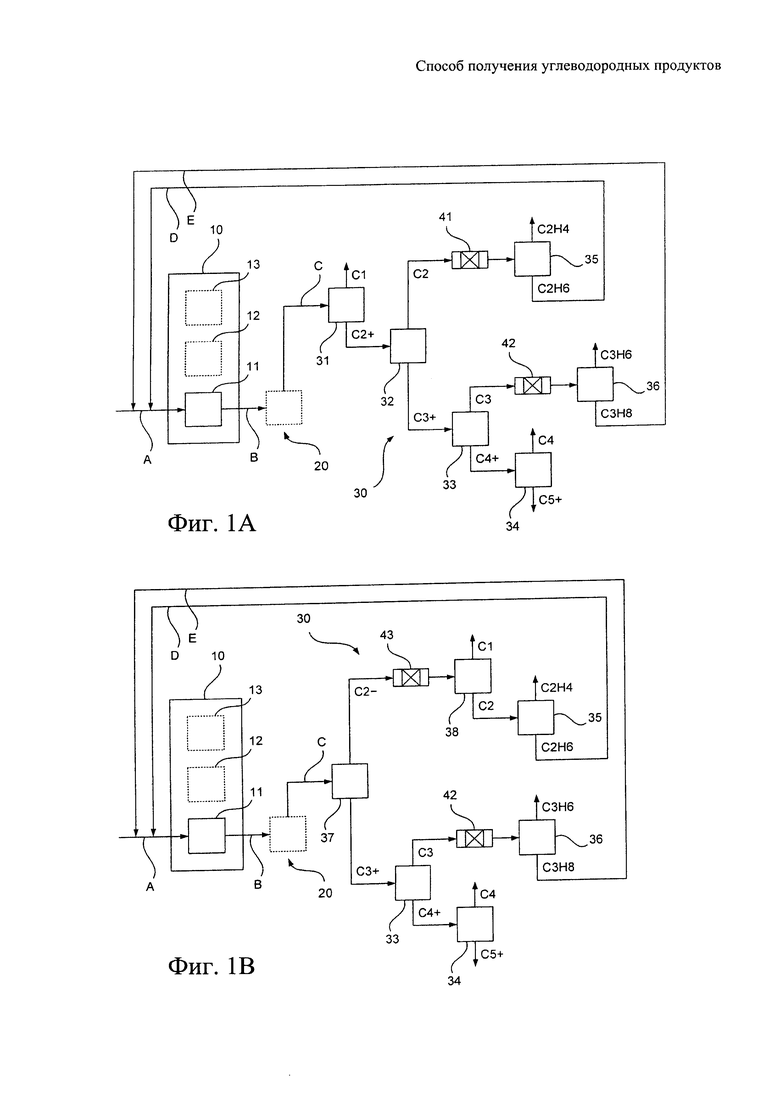

На Фиг. 1А схематически показан ход способа получения углеводородов согласно предшествующему уровню техники.

На Фиг. 1В схематически показан ход способа получения углеводородов согласно предшествующему уровню техники.

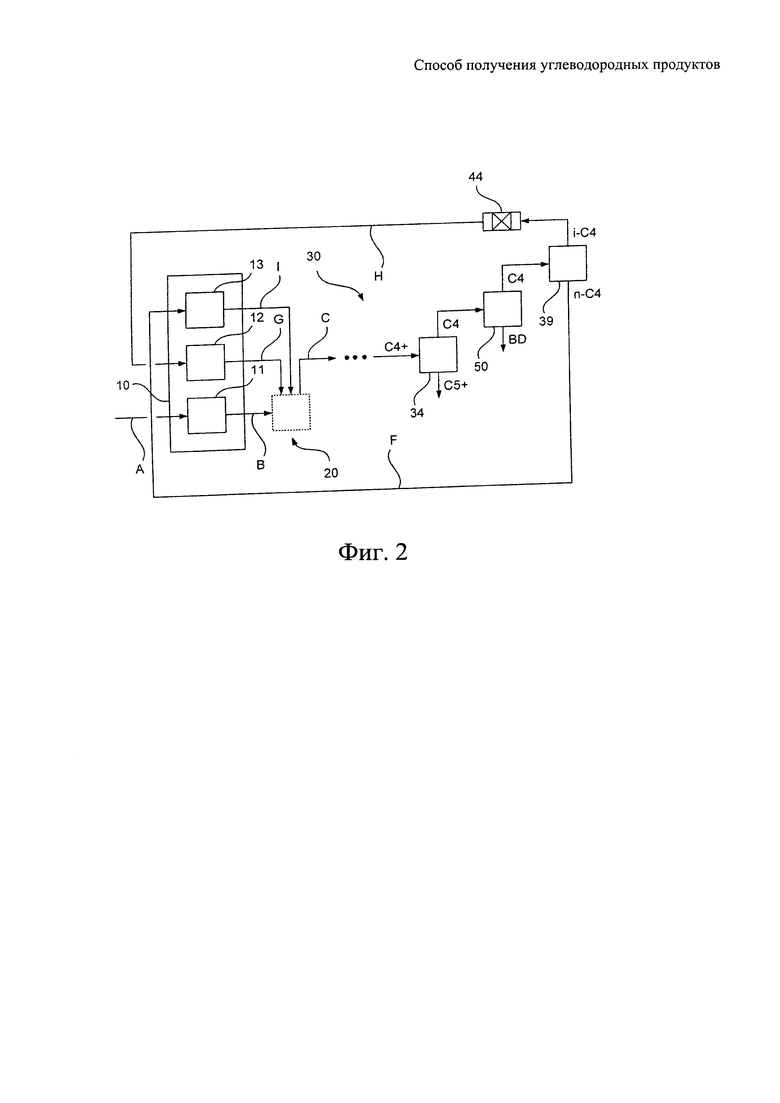

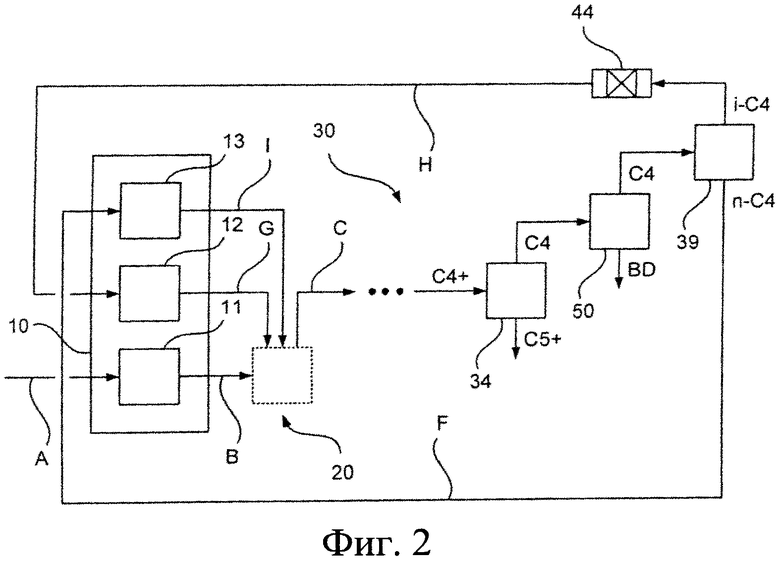

На Фиг. 2 схематически показан ход способа получения углеводородов согласно одному из воплощений изобретения.

На чертежах в интересах ясности соответствующим элементам были присвоены одинаковые номера позиций и их повторно не объясняли.

Подробное описание чертежей

На Фиг. 1А показан ход способа получения углеводородов согласно предшествующему уровню техники в форме схематической блок-схемы. Сутью способа здесь является способ 10 парового крекинга, который можно выполнять, используя одну или более крекинг-печей 11-13. Далее описывают только действие крекинг-печи 11, другие крекинг-печи 12 и 13 могут действовать соответствующим образом.

В крекинг-печь 11 загружают поток А в качестве загружаемого в печь сырья и он может представлять собой по меньшей мере частично так называемое свежее сырье, которое поставляют из источников вне установки, и остальное представляет собой частично так называемый подаваемый рециклом поток, который получают в самом способе, как объяснено ниже. В другие крекинг-печи 12 и 13 также можно загрузить соответствующие потоки. Различные потоки также можно подать в различные крекинг-печи 11-13, один поток можно разделить между несколькими крекинг-печами или несколько потоков можно объединить с образованием объединенного потока, который подают, например, в виде потока А в одну из крекинг-печей 11-13.

В результате парового крекинга в способе 10 парового крекинга получают поток В необработанного газа, который иногда уже в этой точке называют потоком крекинг-газа. Поток В необработанного газа получают в ряде стадий получения (не показаны) способа 20 получения, подвергают, например, воздействию так называемой закалки в масле, предварительно фракционируют, сжимают, охлаждают и сушат.

Соответствующим образом обработанный поток В и действительный крекинг-газ С затем подвергают способу 30 разделения. В этом способе получают множество фракций, которые, как объяснено выше в данном документе, называют согласно углеродному числу углеводородов, которые они преимущественно содержат. Способ 30 разделения, показанный на Фиг. 1А, действует согласно принципу «сперва деметанизатор», способ разделения согласно принципу «сперва деэтанизатор» показан на фиг. 1В.

В способе 30 разделения С1- фракцию (обозначенную С1), которая также может содержать водород, если он уже не был удален перед этим, сперва отделяют в форме газа от крекинг-газа С в первом разделяющем блоке 31 (так называемом деметанизаторе). Его обычно используют в виде дымового газа. Остается жидкая С2+ фракция (номер позиции на чертеже С2+), которую перемещают во второй разделяющий блок 32 (так называемый деэтанизатор).

Во втором разделяющем блоке 32 фракцию С2 (номер позиции на чертеже С2) отделяют в газообразной форме от С2+ фракции и подвергают, например, способу 41 гидроочистки, чтобы превратить любой присутствующий ацетилен в этилен. Затем С2 фракцию отделяют в разделяющем блоке 35 на этилен (номер позиции на чертеже С2Н4) и этан (номер позиции на чертеже С2Н6). Последний можно снова подвергнуть способу 10 парового крекинга в виде подаваемого рециклом потока D в одной или более крекинг-печах 11-13. В показанном примере подаваемые рециклом потоки D и Е добавляют в поток А. Подаваемые рециклом потоки D и Е и поток А также можно подать в различные крекинг-печи 11-13.

Во втором разделяющем блоке 32 остается жидкая С3+ фракция (номер позиции на чертеже С3+), которую перемещают в третий разделяющий блок 33 (так называемый депропанизатор). В третьем разделяющем блоке 33 С3 фракцию (номер позиции на чертеже С3) отделяют от С3+ фракции и подвергают другому способу 42 гидроочистки, чтобы превратить пропилен, содержащийся в С3 фракции, в пропен. Затем С3 фракцию разделяют в С3 разделяющем блоке 36 на пропен (номер позиции на чертеже С3Н6) и пропан (номер позиции на чертеже С3Н8). Последний можно подвергнуть способу 10 парового крекинга еще раз в виде подаваемого рециклом потока Е в одной или более крекинг-печах 11-13, отдельно или с другими потоками.

В третьем разделяющем блоке 33 соответственно остается жидкая С4+ фракция (номер позиции на чертеже С4+), которую перемещают в четвертый разделяющий блок 34 (так называемый дебутанизатор). В четвертом разделяющем блоке 34 С4 фракцию (номер позиции на чертеже С4) отделяют от С4+ фракции. Остается жидкая С5+ фракция (номер позиции на чертеже С5+).

Нужно понимать, что описанные фракции также можно подвергнуть подходящим стадиям последующей обработки. Например, 1,3-бутадиен можно отделить от С4 фракции, как описано ниже. Также, можно использовать дополнительные подаваемые рециклом потоки, которые можно подвергнуть способу 10 парового крекинга, аналогично подаваемым рециклом потокам D и Е.

На Фиг. 1В показан ход другого способа получения углеводородов путем парового крекинга согласно предшествующему уровню техники в форме схематической блок-схемы. Снова сутью способа является способ 10 парового крекинга, который можно выполнять, используя одну или более крекинг-печей 11-13. В отличие от способа, показанного на Фиг. 1А, крекинг-газ С здесь подвергают другому способу 30 разделения согласно принципу «сперва деэтанизатор».

В способе 30 разделения С2- фракцию (номер позиции на чертеже С2-), которая может преимущественно содержать метан, этан, этилен и ацетилен, если они уже не были удалены, а также водород, сперва отделяют в газообразной форме от крекинг-газа С в первом разделяющем блоке 37. С2- фракцию в целом подвергают способу 43 гидроочистки для превращения ацетилена в этилен. Затем С1 фракцию отделяют от С2- фракции в С2-разделяющем блоке 38 и далее используют так, как описано выше. Остается С2 фракция, которую разделяют в С2 разделяющем блоке 35, как описано выше, на этилен и этан. Последний снова можно подвергнуть способу 10 парового крекинга в виде подаваемого рециклом потока D в одной или более крекинг-печах 11-13. В первом разделяющем блоке 37 остается жидкая С3+ фракция, которую обрабатывают в разделительных блоках 33-36 и блоке 42 гидроочистки, как объяснено со ссылкой на Фиг. 1.

Специалисту хорошо знакомы множество других вариантов способа, например, из указанной выше в данном документе статьи «Этилен» в Ullmann’s Encyclopedia of Industrial Chemistry, которые отличаются приготовлением крекинга-газа С и/или используемым способом разделения.

С4 фракцию также можно снова частично подвергнуть способу 10 парового крекинга в виде соответствующего подаваемого рециклом потока в одной или более крекинг-печах 11-13. Однако, в особенности, когда используют мягкие условия крекинга, разветвленные С4 соединения (изо-С4 соединения), содержащиеся в С4 фракции, могут превращаться в меньшей степени, чем н-С4 соединения и, поэтому, снова обнаруживаться в большой степени в потоке С крекинг-газа. Поэтому изо-С4 соединения много раз проводят через соответствующую установку. Следствием такого способа мягкого парового крекинга, таким образом, является значительное увеличение количества некоторых получаемых фракций, в данном случае изо-С4 соединений, и последующее уменьшение концентрации присутствующих высокоценных продуктов, таких как в данном случае 1,3-бутадиен, в результате эффектов разбавления. Это делает извлечение высокоценных продуктов более сложным и затратным. Другими словами, изо-С4 соединения практически не вносят никакого вклада в образование 1,3-бутадиена в силу своей структуры. Образование относительно большого количества большей частью ничего не стоящего метана является неизбежным, особенно когда изо-С4 соединения рециркулируют до тех пор, пока они полностью не превратятся.

Таким образом, если С4 фракции подвергают крекингу с изо-С4 соединениями, независимо от их происхождения, при мягких или очень мягких условиях, это снова приводит к получению С4 фракций в относительно небольшом количестве и, в тоже время, с низкой концентрацией 1,3-бутадиена.

На Фиг. 2 показан ход способа получения углеводородов путем парового крекинга согласно одному воплощению изобретения в форме схематической блок-схемы. Здесь снова сутью способа является способ 10 парового крекинга, который можно выполнять, используя крекинг-печи 11-13. Для иллюстрации универсальной применимости показанного здесь способа извлечение С4+ фракции из крекинг-газа С не показано, однако, его можно выполнять, как показано на Фиг. 1А или 1В, или любым другим образом, известным в уровне техники. В показанном здесь примере С4+ фракцию подают в разделяющий блок 34, который действует так, как описано выше. Однако, если в способе парового крекинга не образуются или образуется только незначительное количество С5+ углеводородов, также можно обойтись без использования этого разделяющего блока 34. Однако, С4 фракцию также можно предоставить из внешней установки, например, из нефтеперерабатывающего завода.

С4 фракцию, полученную, например, из разделяющего блока 34, можно подать в блок 50 извлечения 1,3-бутадиена, в котором извлекают 1,3-бутадиен, называемый здесь BD. Здесь 1,3-бутадиен представляет один из требуемых высокоценных продуктов, остающиеся компоненты С4 фракции преимущественно имеют меньшую экономическую ценность и «разбавляют» требуемый 1,3-бутадиен, делая его извлечение более сложным.

Согласно показанному воплощению в изобретении предусматривают разделение изо-С4 и н-С4 соединений (здесь называемых i-C4 и n-С4), то есть разветвленных и неразветвленных С4 соединений, друг от друга в разделительном блоке 39 и извлечение соответствующих парциальных потоков. Парциальный поток, который преимущественно содержит изо-С4 соединения, здесь называют «первый парциальный поток». Его можно подавать рециклом в виде подаваемого рециклом потока Н и либо снова подвергнуть способу 10 парового крекинга, либо другому способу парового крекинга, применяемому отдельно от способа 10 парового крекинга. Предпочтительно первый парциальный поток с изо-С4 соединениями подвергают жестким условиям крекинга, для которых в этом случае сконструирована крекинг-печь 12. Гидрирование изобутена можно выполнять перед этим, как показано с помощью блока 44. Поток G, удаляемый из крекинг-печи 12, можно добавлять, например, в крекинг-газ С, возможно после того, как он также ранее был подвергнут способу 20 приготовления.

Парциальный поток, который преимущественно содержит н-С4 соединения, можно подавать рециклом в виде подаваемого рециклом потока F и снова подвергнуть либо способу 10 парового крекинга, либо другому способу парового крекинга, применяемому отдельно от способа 10 парового крекинга. Предпочтительно н-С4 соединения подвергают мягким или очень мягким условиям крекинга, для которых в этом случае сконструирована крекинг-печь 13. Гидрирование изобутена можно выполнять перед этим, как показано с помощью блока 44. Поток G, удаляемый из крекинг-печи 12, можно добавлять, например, в крекинг-газ С, возможно после того, как он также ранее был подвергнут способу 20 приготовления.

Хотя это здесь не показано, нужно понимать, что дополнительные подаваемые рециклом потоки или свежее сырье можно подавать в крекинг-печи 11-13.

Изобретение относится к способу получения углеводородных продуктов, включающему: а) приготовление углеводородного потока (С4), который преимущественно содержит разветвленные и неразветвленные углеводороды, каждый содержащий четыре атома углерода. Способ характеризуется тем, что б) извлекают первый и второй парциальные потоки (i-C4, n-С4) из углеводородного потока (С4), причем первый парциальный поток (i-C4) преимущественно содержит разветвленные углеводороды с четырьмя атомами углерода и второй парциальный поток (n-С4) преимущественно содержит неразветвленные углеводороды с четырьмя атомами углерода, и в) проводят паровой крекинг по меньшей мере части первого парциального потока (i-C4) или полученного из него потока при первой, более высокой жесткости крекинга, и по меньшей мере части второго парциального потока (n-С4) или полученного из него потока при второй, более низкой жесткости крекинга, причем первая, более высокая жесткость крекинга приводит к превращению изобутана в первом парциальном потоке, составляющему более 91% и вплоть до 99%, и вторая, более низкая жесткость крекинга приводит к превращению н-бутана во втором парциальном потоке, составляющему менее 92% и более 50%. Использование предлагаемого способа позволяет увеличить количество в продукте высокоценных продуктов. 11 з.п. ф-лы, 2 ил.

1. Способ получения углеводородных продуктов, включающий:

а) приготовление углеводородного потока (С4), который преимущественно содержит разветвленные и неразветвленные углеводороды, каждый содержащий четыре атома углерода,

отличающийся тем, что

б) извлекают первый и второй парциальные потоки (i-C4, n-С4) из углеводородного потока (С4), причем первый парциальный поток (i-C4) преимущественно содержит разветвленные углеводороды с четырьмя атомами углерода и второй парциальный поток (n-С4) преимущественно содержит неразветвленные углеводороды с четырьмя атомами углерода, и

в) проводят паровой крекинг по меньшей мере части первого парциального потока (i-C4) или полученного из него потока при первой, более высокой жесткости крекинга, и по меньшей мере части второго парциального потока (n-С4) или полученного из него потока при второй, более низкой жесткости крекинга, причем первая, более высокая жесткость крекинга приводит к превращению изобутана в первом парциальном потоке, составляющему более 91% и вплоть до 99%, и вторая, более низкая жесткость крекинга приводит к превращению н-бутана во втором парциальном потоке, составляющему менее 92% и более 50%.

2. Способ по п. 1, в котором первый парциальный поток (i-C4) по меньшей мере частично подвергают способу гидрирования перед паровым крекингом при первой, более высокой жесткости крекинга.

3. Способ по п. 1, в котором углеводородный поток (С4), приготовленный согласно а), по меньшей мере частично получают из по меньшей мере одного крекинг-газа (С), полученного путем парового крекинга согласно в).

4. Способ по п. 1, в котором углеводородный поток (С4), приготовленный согласно а), по меньшей мере частично получают из крекинг-газа (С), который образован путем парового крекинга свежего сырья (А), в особенности одной или

более нефтяных фракций, компонентов попутного газа, содержащих от двух до четырех атомов углерода, и/или конденсатов попутного газа.

5. Способ по п. 1, в котором углеводородный поток (С4), приготовленный согласно а), образуют по меньшей мере частично из некрекированного свежего сырья (А), в особенности из одной или более нефтяных фракций, компонентов попутного газа, содержащих от двух до четырех атомов углерода, и/или конденсатов попутного газа.

6. Способ по п. 1, в котором первая, более высокая жесткость крекинга приводит к превращению изобутана в первом парциальном потоке, составляющему более 92%, 93% или 94%, и вторая, более низкая жесткость крекинга приводит к превращению н-бутана во втором парциальном потоке, составляющему менее 90%, 88%, 86%, 84%, 82%, 80%, 78%, 76%, 74%, 72%, 70% или 65% и/или более 60%.

7. Способ по п. 1, в котором первая, более высокая жесткость крекинга на 1 - 30%, в частности на 2 - 20%, выше второй, более низкой жесткости крекинга.

8. Способ по п. 1, в котором паровой крекинг при первой, более высокой жесткости крекинга выполняют, используя количество пара, составляющее 0,4 кг/кг, в особенности от 0,2 до 0,7 кг/кг, и паровой крекинг при второй, более низкой жесткости крекинга выполняют, используя количество пара, составляющее 0,4 кг/кг, в особенности от 0,2 до 0,7 кг/кг.

9. Способ по п. 1, в котором паровой крекинг при первой, более высокой жесткости крекинга и/или при второй, более низкой жесткости крекинга выполняют в каждом случае по меньшей мере в одной крекинг-печи (12, 13), в которую подают по меньшей мере одно другое загружаемое в печь сырье (А) в форме по меньшей мере одного подаваемого рециклом потока и/или по меньшей мере одного свежего сырья.

10. Способ по одному из предшествующих пунктов, в котором 1,3-бутадиен (BD) отделяют от углеводородного потока (С4) перед тем, как извлекают первый и второй парциальные потоки (i-C4, n-С4) согласно б).

11. Способ по п. 10, в котором, после отделения 1,3-бутадиена (BD), изобутен, содержащийся в углеводородном потоке (С4), по меньшей мере частично реагирует с образованием третбутилового эфира и третбутиловый эфир также отделяют от углеводородного потока (С4).

12. Способ по п. 11, в котором 1-бутен, содержащийся в углеводородном потоке (С4), по меньшей мере частично подвергают гидроизомеризации в 2-бутен.

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| СПОСОБ РАЗРАБОТКИ ЗАЛЕЖИ ВЫСОКОВЯЗКОЙ НЕФТИ | 1991 |

|

RU2062865C1 |

| RU 2005105045 A, 20.07.2005. | |||

Авторы

Даты

2018-02-06—Публикация

2014-09-03—Подача