Настоящее изобретение относится к способу производства потока пропилена, включающему следующие далее стадии:

- введение подаваемого погона, обогащенного по С4 и/или С5 углеводородам, и по меньшей мере одного погона, обогащенного по этилену, в реактор метатезиса;

- извлечение продукта метатезиса на выпускном отверстии реактора метатезиса;

- введение продукта метатезиса в этиленоотгонную колонну;

- производство в головной части этиленоотгонной колонны головного потока, обогащенного по этилену, и в кубовой части этиленоотгонной колонны подаваемого потока;

- введение указанного подаваемого потока в пропиленоотгонную колонну и извлечение в кубовой части пропиленоотгонной колонны кубового потока, содержащего С4+ углеводороды;

- извлечение потока пропилена из головного потока пропиленоотгонной колонны;

- боковой отбор рециркуляционного потока, обогащенного по С4 и/или С5 углеводородам, и возврат указанного рециркуляционного потока в реактор метатезиса.

Такой способ воплощают, в частности, в пределах установки крекинга углеводородов, в частности, установки парового крекинга и/или установки переработки нефтепродуктов (установки каталитического крекинга с псевдоожиженным слоем (FCC) или другой установки), или параллельно с ней.

Пропилен производят при использовании способа введения в контакт потока 2-бутена и потока этилена в реакторе метатезиса.

В одном известном способе поток 2-бутена и поток этилена для метатезиса поступают из установки парового крекинга. В качестве еще одного источника бутена необязательно используется C4 погон от установки переработки нефтепродуктов (каталитического крекинга или других). С4 погон (погоны) обычно подвергают обработке выше по ходу технологического потока от метатезиса для получения подаваемого продукта, который является свободным от бутадиена, обедненным по изобутену и характеризующимся соотношением 2-бутен/1-бутен, по возможности в наибольшей степени ориентированным в направлении 2-бутена. 2-бутен также может быть получен в результате димеризации этилена с образованием 1-бутена с последующей изомеризацией 1-бутена с образованием 2-бутена.

Для случая С4 погона парового крекинга, указанный погон до обработки в перегонной колонне для удаления изобутена обычно подвергают обработке в устройстве для селективного гидрирования бутадиена, что также обеспечивает гидроизомеризацию 1-бутена с образованием 2-бутена. В альтернативном варианте, бутадиен может быть выделен при использовании предназначенного для этого устройства, и/или изобутен выделяют при использовании устройства, относящегося к типу для метил-трет-бутилового эфира (MTBE). После этого рафинат, выделенный из данного устройства (устройств) и обогащенный по 2-бутену, отправляют в реактор метатезиса.

Ниже по ходу технологического потока от устройства метатезиса также расположена секция разделения для обработки выходящего потока. Первая перегонная колонна (ниже в настоящем документе обозначаемая термином «этиленоотгонная колонна») отделяет непрореагировавший этилен из С3+ погона, производимого при использовании реактора метатезиса.

Этилен, извлеченный в головном потоке, разделяют на этиленовый продувочный поток и рециркуляционный поток этилена в реактор метатезиса.

С3+ погон, произведенный в кубовой части этиленоотгонной колонны, отправляют во вторую перегонную колонну (ниже в настоящем документе обозначаемую термином «пропиленоотгонная колонна»). Пропилен производят из верха данной колонны. Погон, обогащенный по С4 углеводородам, отбирают в жидкой фазе между питательной тарелкой и кубовой частью колонны, после этого отправляют на рецикл в реактор метатезиса.

Такой способ не является оптимальным применительно к суммарному выходу пропилена и/или продолжительности цикла реактора.

Прежде всего, отправление парафиновых соединений (изобутана, н-бутана, ...) на рецикл в реактор является ненужным, поскольку данные насыщенные соединения по своей природе являются инертными по отношению к реакции метатезиса.

Кроме того, реакция метатезиса изобутена с этиленом не приводит к образованию новых продуктов, в то время как на реакцию метатезиса изобутена с самим собой и/или другими С4 олефиновыми углеводородами накладываются ограничения в присутствии избыточного этилена. Поэтому отправление изобутена на рецикл в реактор метатезиса не является выгодным.

Когда данные соединения присутствуют в устройстве в больших количествах, они блокируют активные центры катализатора, приводя к получению маленького или нулевого выхода, и они накапливаются в рециркуляционном потоке, обогащенном по С4 углеводородам. Это будет приводить к получению ненужного перерасхода и/или ограничения для устройства, если только не потребуется обеспечить оборудование большей производительности.

Кроме того, погон, обогащенный по С4 углеводородам и предназначенный для отправления на рецикл в реактор метатезиса, выделяют из пропиленоотгонной колонны в результате отбора в жидкой фазе из кубовой зоны колонны. Данная компоновка означает то, что некоторые из тяжелых компонентов (в частности, С6+ углеводороды), полученные во время реакции метатезиса и/или произведенные в результате прохождения побочных реакций, также отправляются на рецикл в реактор. Такие соединения вызывают загрязнение и преждевременное закоксовывание катализатора, что может уменьшить продолжительность цикла катализаторов, использованных для реакции метатезиса, и, в конечном счете, их срок службы.

Поэтому одна цель изобретения заключается в получении способа производства очень высококачественного пропилена из реактора метатезиса, демонстрирующего улучшенный выход и/или увеличенную производительность при отсутствии значительного неблагоприятного воздействия на структуру оборудования, использованного для воплощения способа.

В данных целях изобретение относится к способу, соответствующему вышеупомянутому типу и характеризующемуся наличием следующей далее стадии:

- боковой отвод в пропиленоотгонной колонне продувочного потока, обогащенного по С4 парафиновым углеводородам и/или обогащенного по изобутену.

Способ, соответствующий изобретению, может включать одну или несколько следующих далее характеристик, взятых индивидуально или в любой технически возможной комбинации:

- упомянутый способ включает отправление продувочного потока, обогащенного по С4 парафиновым углеводородам и/или обогащенного по изобутену, на рецикл в печь парового крекинга;

- головной поток из пропиленоотгонной колонны по меньшей мере частично конденсируют для получения жидкой фракции, при этом указанную жидкую фракцию разделяют на обратное орошение, вводимое на уровне N1 пропиленоотгонной колонны, и поток пропилена, причем продувочный поток, обогащенный по С4 парафиновым углеводородам и/или обогащенный по изобутену, отбирают из пропиленоотгонной колонны сбоку на уровне N2, расположенном ниже уровня N1;

- боковой отбор рециркуляционного потока проводят на уровне N4 пропиленоотгонной колонны, расположенном ниже уровня N2 бокового отвода продувочного потока, обогащенного по С4 парафиновым углеводородам и/или обогащенного по изобутену;

- боковой отбор рециркуляционного потока проводят в газовой фазе;

- продувочный поток, обогащенный по С4 парафиновым углеводородам и/или обогащенный по изобутену, отбирают в газовой фазе;

- упомянутый способ, соответствующий вышеупомянутому типу, включает следующие далее стадии:

* охлаждение и/или конденсация рециркуляционного потока,

* введение охлажденного и/или сконденсированного рециркуляционного потока л в указанный подаваемый погон; и

- подаваемый погон образован из С4 погона парового крекинга и/или С4 погона установки переработки нефтепродуктов, в выгодном случае полученного в результате каталитического крекинга.

Объект изобретения также представляет собой способ производства потока пропилена, включающий следующие далее стадии:

- введение подаваемого погона, обогащенного по С4 и/или С5 углеводородам, и по меньшей мере одного погона, обогащенного по этилену, в реактор метатезиса;

- извлечение продукта метатезиса на выпускном отверстии реактора метатезиса;

- введение продукта метатезиса в этиленоотгонную колонну;

- производство в головной части этиленоотгонной колонны головного потока, обогащенного по этилену, и в кубовой части этиленоотгонной колонны подаваемого потока;

- введение указанного подаваемого потока в пропиленоотгонную колонну и извлечение в кубовой части пропиленоотгонной колонны кубового потока, содержащего С4+ углеводороды;

- извлечение потока пропилена из головного потока пропиленоотгонной колонны;

- боковой отбор рециркуляционного потока, обогащенного по С4 и/или С5 углеводородам, и возврат указанного рециркуляционного потока в реактор метатезиса;

характеризующийся тем, что боковой отбор рециркуляционного потока проводят в газовой фазе.

Способ, соответствующий изобретению, необязательно включает боковой отвод в пропиленоотгонной колонне продувочного потока, обогащенного по С4 парафиновым углеводородам и/или обогащенного по изобутену. Он может включать одну или несколько вышеупомянутых характеристик, взятых изолированно или в любой технически возможной комбинации.

Объект изобретения также представляет собой установку для производства пропилена, содержащую:

- реактор метатезиса, снабжаемый по меньшей мере одним подаваемым погоном, обогащенным по С4 и/или С5 углеводородам, и по меньшей мере одним погоном, обогащенным по этилену, при этом реактор метатезиса производит продукт метатезиса;

- этиленоотгонную колонну, запитываемую продуктом метатезиса из реактора метатезиса, при этом этиленоотгонная колонна производит из верхней части головной поток, обогащенный по этилену, и производит в кубовой части подаваемый поток;

- пропиленоотгонную колонну, принимающую указанный подаваемый поток и производящую в кубовой части кубовый поток, содержащий С4+ углеводороды, и в верхней части головной поток, обогащенный по пропилену;

- блок для извлечения потока пропилена из головного потока пропиленоотгонной колонны;

- блок для бокового отбора рециркуляционного потока, обогащенного по С4 и/или С5 углеводородам, и для возврата рециркуляционного потока в реактор метатезиса;

характеризующуюся наличием:

- блока для бокового отвода продувочного потока, обогащенного по С4 парафиновым углеводородам и/или обогащенного по изобутену, в пропиленоотгонной колонне.

Установка, соответствующая изобретению, может содержать одну или несколько следующих далее характеристик, взятых изолированно или в любой технически возможной комбинации:

- упомянутая установка содержит по меньшей мере одно устройство для рециркуляции продувочного потока, обогащенного по С4 парафиновым углеводородам и/или обогащенного по изобутену, в печь парового крекинга;

- упомянутая установка содержит конденсатор, подходящий для по меньшей мере частичной конденсации головного потока из пропиленоотгонной колонны для получения жидкой фракции, и сепаратор, подходящий для фракционирования указанной жидкой фракции на обратное орошение, вводимое на уровне N1 пропиленоотгонной колонны, и поток пропилена, при этом блок для отбора продувочного потока, обогащенного по С4 парафиновым углеводородам и/или обогащенного по изобутену, расположен сбоку на уровне N2, расположенном ниже уровня N1;

- блок для бокового отбора является подходящим для отбора рециркуляционного потока, обогащенного по С4 углеводородам, в газовой фазе;

- блок для отвода является подходящим для отбора продувочного потока, обогащенного по С4 парафиновым углеводородам и/или обогащенного по изобутену, в газовой фазе;

- упомянутая установка содержит:

* блок для охлаждения и/или конденсации рециркуляционного потока,

* блок для введения охлажденного и/или сконденсированного рециркуляционного потока в подаваемый погон;

- пропиленоотгонная колонна содержит внутреннюю разделительную стенку, определяющую первую область, расположенную на одной стороне разделительной стенки, обращенной к впускному отверстию для подаваемого потока, и противоположную область, расположенную на другой стороне стенки для отделения от впускного отверстия для подаваемого потока, при этом блок для бокового отвода продувочного потока, обогащенного по С4 парафиновым углеводородам и/или обогащенного по изобутену, открывается в указанную противоположную область;

- пропиленоотгонная колонна включает две фракционирующие колонны, соединенные последовательно;

- установка содержит конденсатор, подходящий для по меньшей мере частичной конденсации головного потока из этиленоотгонной колонны для получения жидкой фракции и парового продувочного потока, и сепаратор, подходящий для фракционирования жидкой фракции на обратное орошение, вводимое в этиленоотгонную колонну, и рециркуляционный этиленовый поток, возвращаемый в реактор метатезиса.

Объект изобретения также представляет собой установку для производства пропилена, содержащую:

- реактор метатезиса, снабжаемый по меньшей мере одним подаваемым погоном, обогащенным по С4 и/или С5 углеводородам, и по меньшей мере одним погоном, обогащенным по этилену, при этом реактор метатезиса производит продукт метатезиса;

- этиленоотгонную колонну, запитываемую продуктом метатезиса из реактора метатезиса, при этом этиленоотгонная колонна производит из верхней части головной поток, обогащенный по этилену, и производит в кубовой части подаваемый поток;

- пропиленоотгонную колонну, принимающую указанный подаваемый поток и производящую в кубовой части кубовый поток, содержащий С4+ углеводороды, и в верхней части головной поток, обогащенный по пропилену;

- блок для извлечения потока пропилена из головного потока пропиленоотгонной колонны;

- блок для бокового отбора рециркуляционного потока, обогащенного по С4 и/или С5 углеводородам, и возврата указанного рециркуляционного потока в реактор метатезиса,

характеризующуюся тем, что блок для бокового отбора выполнен с возможностью отбора рециркуляционного потока в газовой фазе.

Установка, соответствующая изобретению, необязательно включает блок для бокового отвода продувочного потока, обогащенного по С4 парафиновым углеводородам и/или обогащенного по изобутену в пропиленоотгонной колонне.

Она может включать одну или несколько вышеупомянутых характеристик, взятых индивидуально или в любой технически возможной комбинации.

Изобретение станет лучше понятным после прочтения представленного далее описания изобретения, которое представлено исключительно в качестве примера и приведено со ссылкой на прилагающиеся чертежи, в числе которых:

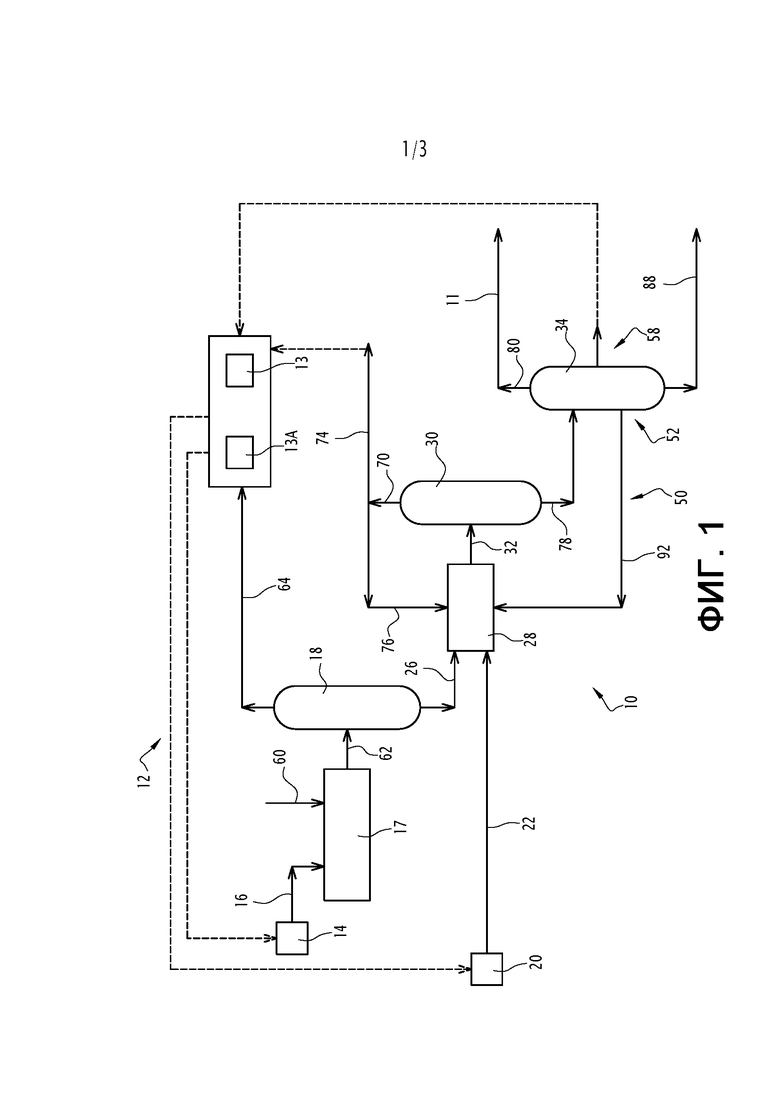

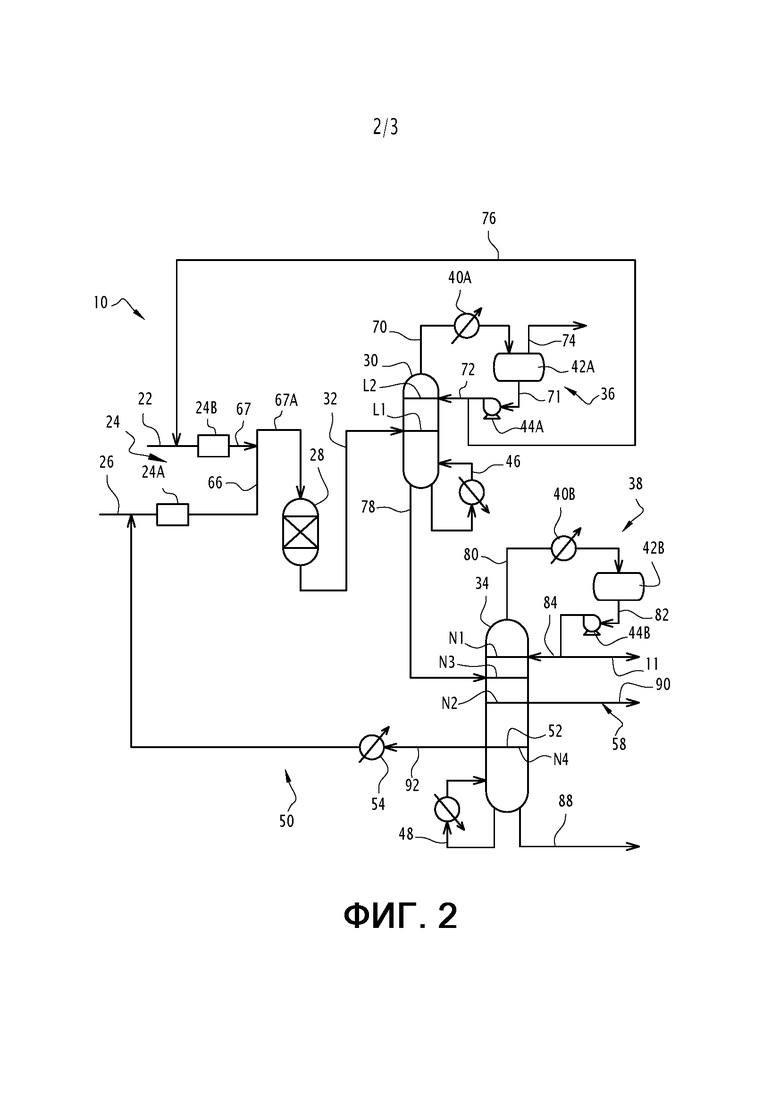

фиг. 1 представляет собой функциональную блок-схему для первой производственной установки, предназначенной для воплощения способа, соответствующего изобретению;

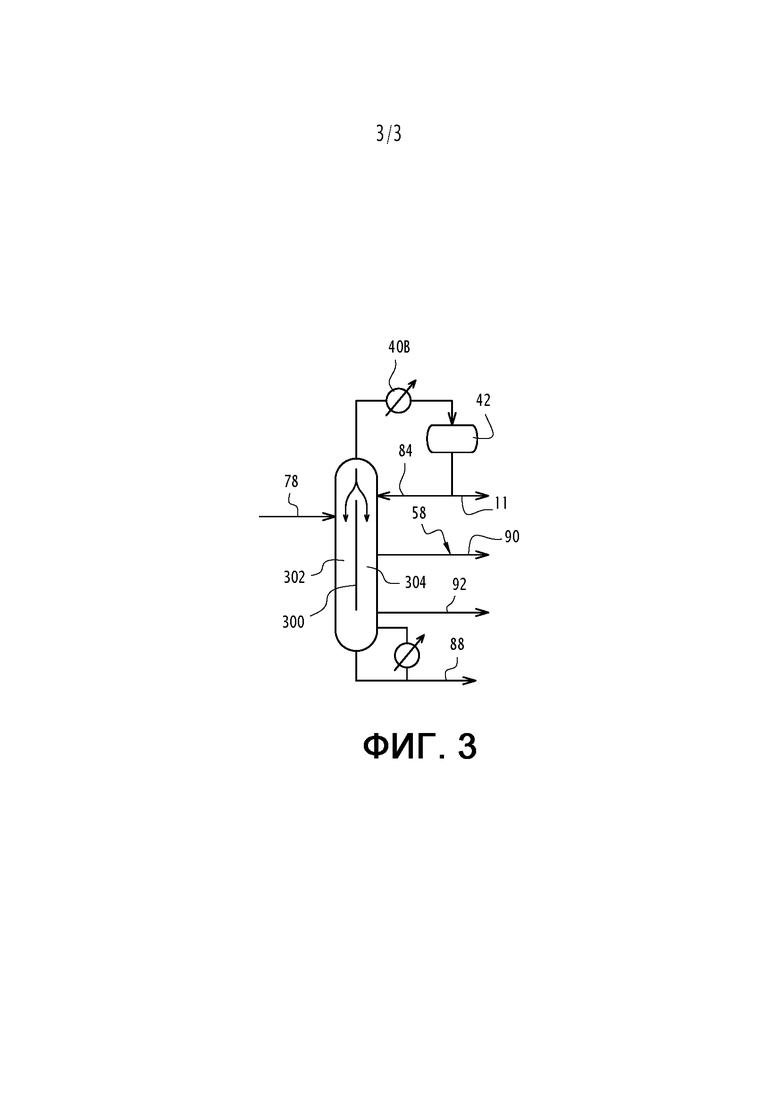

фиг. 2 представляет собой изображение детализированного вида устройства для метатезиса из установки с фиг. 1;

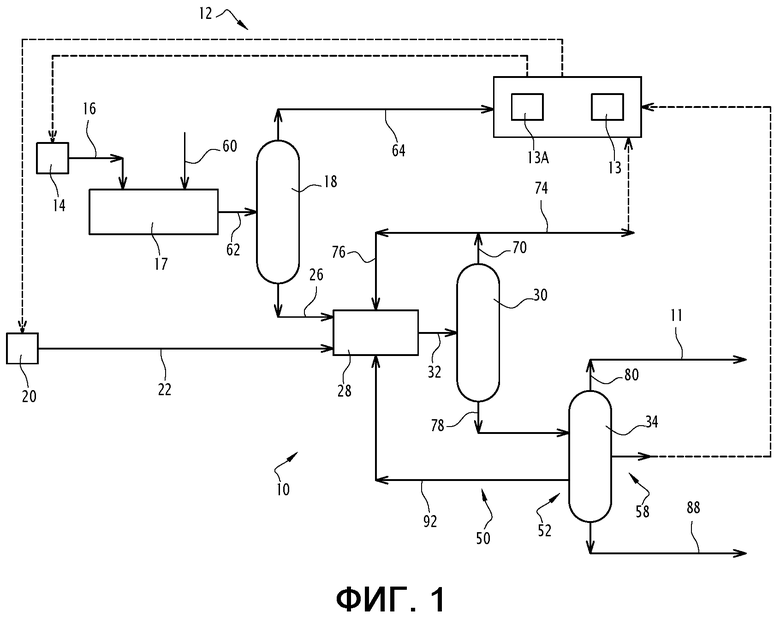

фиг. 3 представляет собой изображение детализированного вида второй производственной установки, предназначенной для воплощения способа, соответствующего изобретению.

В последующем изложении одна и та же ссылочная позиция обозначает текучую среду, циркулирующую в трубе, и трубу, которая транспортирует данную текучую среду. Кроме того, если только не будет указываться на другое, то уровни процентного содержания будут являться уровнями молярного процентного содержания, а давления будут представлены в соответствующих барах.

Первая установка 10 для производства потока 11 пропилена иллюстрируется на фиг. 1 и 2. Установка 10 интегрирована в установку 12 для производства углеводородных производных, в частности, в установку для крекинга и разделения углеводородов, частично проиллюстрированную на фиг. 1.

Установка 12 для производства углеводородных производных содержит по меньшей мере одну установку 13 парового крекинга и/или установку 13 переработки нефтепродуктов, относящуюся к типу установки каталитического крекинга или установки другого типа, и перегонные колонны 13А, подходящие для успешного разделения погонов углеводородов.

В частности, установка 12 для производства углеводородных производных содержит оборудование 14 для производства сырьевого погона 16 С4 углеводородов, оборудование 17 для селективного гидрирования бутадиена, содержащегося в сырьевом погоне 16, также обеспечивающее гидроизомеризацию 1-бутена из погона 16 с образованием 2-бутена, и колонну 18 для отделения изобутена.

Оборудование 17 и 18, соответственно, может быть замещено устройствами для выделения бутадиена со следующими далее изомеризацией 1-бутена с образованием 2-бутена (блок 17) и установкой для метил-трет-бутилового эфира МТВЕ (блок 18).

Установка 12 для производства углеводородных производных, кроме того, содержит оборудование 20 для производства погона 22, обогащенного по этилену.

Как это можно сказать при обращении к фиг. 2, установка 10 содержит по меньшей мере одну единицу оборудования 24 для очистки погона 22, обогащенного по этилену, и для очистки подаваемого погона 26, обогащенного по С4 олефиновым углеводородам, поступающего из разделительной колонны 18. Установка 10, кроме того, содержит реактор 28 метатезиса, первую разделительную колонну (ниже в настоящем документе обозначаемую термином «этиленоотгонная колонна 30»), предназначенную для разделения продукта 32 метатезиса, произведенного в реакторе 28, и вторую разделительную колонну (ниже в настоящем документе обозначаемую термином «пропиленоотгонная колонна 34»), предназначенную для разделения выходящего потока из этиленоотгонной колонны 30.

Каждая из этиленоотгонной колонны 30 и пропиленоотгонной колонны 34 оснащена системой 36 и 38, соответственно, конденсации и обратного орошения, каждая из которых включает конденсатор 40А, 40В, соответственно, сепаратор 42А, 42В, соответственно, и насос 44А, 44В, соответственно, обратного орошения.

Каждая из этиленоотгонной колонны 30 и пропиленоотгонной колонны 34, также оснащена кубовым ребойлером 46 и 48, соответственно.

Установка 10, кроме того, содержит контур 50 рециркуляции для потока, обогащенного по С4 углеводородам, включающий блок 52 для отбора в пропиленоотгонной колонне 34 и теплообменник 54 для охлаждения потока, обогащенного по С4 углеводородам.

Установка 10, кроме того, содержит в данном примере блок 58 для бокового отвода потока, обогащенного по С4 парафиновым углеводородам и/или обогащенного по изобутену, в пропиленоотгонной колонне 34. Блок 58 для бокового отвода включает по меньшей мере один боковой слив в пропиленоотгонной колонне 34.

Теперь будет описываться способ производства пропилена в установке 10.

Первоначально производят сырьевой погон 16 С4 углеводородов из установки 13 парового крекинга и/или установки 13 переработки нефтепродуктов (установки каталитического крекинга или другой установки) и со стадий разделения в оборудовании 14.

В том случае, когда данный погон 16 произведен только при использовании установки парового крекинга и в выгодном случае при функционировании последней в условиях средней жесткости (например, Р/Е = 0,61) С4 погон содержит следовые количества ацетиленовых С4 соединений (например, менее, чем 5 мол.%), от 40 мол.% до 50 мол.% бутадиена (в частности, приблизительно 45 мол.%), от 15 мол.% до 25 мол.% 1-бутена (в частности, приблизительно 19 мол.%), от 5 мол.% до 15 мол.% 2-бутена (в частности, приблизительно 10 мол.%), от 15 мол.% до 25 мол.% изобутена (в частности, приблизительно 20 мол.%) и от 2 мол.% до 10 мол.% С4 парафиновых соединений (в частности, приблизительно 6 мол.% н-бутана и изобутана).

Соединения в погоне из установки для переработки нефтепродуктов (FCC или других установок) являются подобными за исключением уровня процентного содержания парафиновых соединений, который является более значительным, например, составляющим более, чем 11 мол.%.

Обычно погон 16 сначала вводят в оборудование 17 для удаления бутадиена в результате селективного гидрирования, также обеспечивающего гидроизомеризацию 1-бутена с образованием 2-бутена. Таким образом, погон 16 вводят в контакт с потоком 60 водорода и производят гидрированный поток 62 С4 углеводородов, включающих 1-бутен, 2-бутен, изобутен и С4 парафины. В альтернативном варианте, погон 62 производят в результате выделения бутадиена.

После этого гидрированный поток 62, свободный от бутадиена, может быть подвергнут обработке по нескольким вариантам для производства потока, истощенного по изобутену, например, при использовании колонны 18 для отделения изобутена.

В данном случае колонна 18 производит головной поток 64, который содержит отделенный изобутен, изобутан из гидрированного потока 62 и часть 1-бутена, поскольку 1-бутен характеризуется температурой кипения, очень близкой к тому, что имеет место для изобутена (разность при атмосферном давлении между температурой кипения изобутена и температурой кипения 1-бутена составляет менее, чем 1°С).

Колонна 18 производит в кубовой части поток, составляющий подаваемый погон 26.

Подаваемый погон 26 в основном содержит (например, более, чем 60 мол.%) нормальные олефины, нормальные парафины и в небольших количествах (например, менее, чем 20 мол.%) изоолефины и изопарафины.

В альтернативном варианте, изобутен также может быть удален при использовании различных реакций, которые включают реакцию с метанолом с образованием МТВЕ, реакцию с водой с образованием трет-бутилового спирта (ТВА) или реакцию с самим собой с образованием С8 потока.

Подаваемый погон 26 в случае производства из С4 потока установки парового крекинга (при ведении эксплуатации в выгодном случае при типичном соотношении Р/Е 0,61), подвергнутого обработке в результате гидрирования, после этого фракционирования для удаления изобутена, содержит много 2-бутена (например, порядка 80 мол.% или более). В качестве варианта, в соответствии с другими обработками, разъясненными выше, и/или другим происхождением С4 погона, присутствие 2-бутена в композиции является меньшим.

В других вариантах С4 погон смешивают с (или даже замещают) С5 углеводородным погоном.

Подаваемый погон 26 является обогащенным по С4 и/или С5 олефиновым углеводородам, при этом уровень содержания С4 и/или С5 олефиновых углеводородов в подаваемом погоне 26 в общем случае составляет более, чем 65 мол.%.

Следующее далее описание изобретения относится к подаваемому погону 26, образованному из С4 углеводородов, но то же самое описание может быть экстраполировано и на подаваемый погон 26, образованный из смеси из С4 и С5 углеводородов, или даже на погон С4 и С5 углеводородов или подаваемый погон 26, состоящий только из С5 углеводородов.

Параллельно этому производят погон 22, обогащенный по этилену, например, из установки 13 парового крекинга и со стадий разделения в оборудовании 20.

Обогащенный по этилену погон 22 при производстве из установки парового крекинга обычно характеризуется уровнем молярного содержания этилена, составляющим более, чем 99,9%. Однако, в данном способе не требуется наличие такой высокой степени чистоты, и приемлемым также является и этилен, являющийся химически чистым, (при меньших уровнях содержания, то есть, составляющих 99 мол.% или менее).

После этого подаваемый погон 26 и обогащенный по этилену погон 22 подвергают переработке в оборудовании 24 в целях обеспечения улавливания ядов для катализаторов метатезиса, таких как вода, сера, спирты, СО2, азотсодержащие соединения, тяжелые металлы и т.д.

В зависимости от источника загрузок и их условий границы установки «красная линия» оборудование 24А, 24В представляет собой специализированные или объединенные защитные слои. Обычно они подвергают переработке также и этиленовый рециркуляционный поток 76 и рециркуляционный поток 92, обогащенный по С4 углеводородам, что будет описываться ниже.

В примере, продемонстрированном на фиг. 2, защитные слои 24А, 24В являются специализированными. Подаваемый погон 26 (и связанный с ним рециркуляционный поток 92) подвергают переработке на жидкофазном слое 24А для получения подвергнутого переработке подаваемого погона 66, а обогащенный по этилену погон 22 (и связанный с ним рециркуляционный поток 76) подвергают переработке на слое 24В в паровой фазе для получения погона 67, обогащенного по подвергнутому переработке этилену.

После этого подвергнутый переработке подаваемый погон 66 смешивают с подвергнутым переработке обогащенным по этилену погоном 67. Смесь образует подаваемый погон 67А для реактора 28, который испаряют, нагревают и вводят в реактор 28 метатезиса.

В одном (не продемонстрированном) варианте погон 26 и погон 22 (а также соответствующие потоки 92 и 76) смешивают и вводят в один и тот же защитный слой 24А, функционирующий в жидкой фазе, в целях получения погона 67А для запитывания ректора 28. Погон 67А отправляют в реактор метатезиса 28 после испарения и повторного нагревания.

Известным образом в реакторе 28 метатезиса вследствие присутствия катализатора имеет место реакция метатезиса между 2-бутеном и этиленом. Это стимулирует в качестве основной реакции взаимообмен фрагментами между молекулами 2-бутена и этилена с образованием молекул пропилена. Реакция метатезиса теоритически может иметь место между любыми олефиновыми соединениями, поскольку она представляет собой взаимную перестановку алкильных групп относительно двойных связей. Поэтому в реакторе имеет место множество побочных реакций. Все данные реакции управляются законами равновесия.

В целях промотирования равновесия по отношению к основной реакции расход для обогащенного по этилену погона 22 оптимизируют таким образом, чтобы проводить операцию в избытке этилена. Таким образом, отношение между молярными расходами для этилена и бутена (1-бутена и 2-бутена) в подаваемом погоне 67А в реактор в выгодном случае находится в диапазоне от 1,3 до 3.

Реакция метатезиса имеет место при температуре в общем случае в диапазоне от 250°С до 380°С и при давлении в диапазоне от 20 бар до 35 бар.

Использованный катализатор в общем случае содержит комбинацию из катализатора, предназначенного для метатезиса, (переходный металл, необязательно объединенный с оксидом, например, оксид вольфрама, нанесенный на носитель в виде диоксида кремния, или оксид рения, нанесенный на носитель в виде оксида алюминия) и катализатора, предназначенного для изомеризации, (оксид металла из группы II периодической таблицы элементов, например, оксид магния или оксид кальция).

Продукт 32 метатезиса получают на выпускном отверстии реактора 28 метатезиса.

Продукт 32 метатезиса содержит этилен, пропилен, С4 олефиновые углеводороды, в том числе непрореагировавшие 1-бутен и 2-бутен, более тяжелые олефиновые соединения и парафиновые углеводороды.

После этого продукт 32 метатезиса вводят в этиленоотгонную колонну 30 на первом промежуточном уровне L1 подачи.

Давление, преобладающее в этиленоотгонной колонне 30, обычно находится в диапазоне от 18 бар до 30 бар. Этиленоотгонная колонна 30 является криогенной колонной. В конденсаторе 40А в качестве хладоагента обычно используют С3 углеводороды.

Из верхней части этиленоотгонной колонны 30 производят головной поток 70. Головной поток 70 обычно характеризуется уровнем содержания этилена, составляющим более, чем 95 мол.% . Головной поток 70 по меньшей мере частично конденсируют в конденсаторе 40А, а после этого подают в сепаратор 42А.

В сепараторе 42А частично сконденсированный головной поток 70 разделяют на жидкостной поток 71 и паровой продувочный поток 74.

Жидкостной поток 71, извлеченный в сосуде 42, обычно перекачивают и разделяют на обратное орошение 72 и этиленовый рециркуляционный поток этиленового 76. Паровой продувочный поток 74 имеет своей целью уменьшение в этиленовом рециркуляционном потоке 76 концентрации легких соединений, которые могут накапливаться, (метана, этана и тому подобного).

Этилен, извлеченный в рециркуляционном потоке 76, обычно соответствует более, чем 95% этилена, содержащегося в продукте 32 метатезиса.

Обратное орошение 72 вводят на уровне L2 этиленоотгонной колонны 30, при этом уровень L2 располагается выше уровня L1 подачи.

Этиленовый рециркуляционный поток 76 рециркулируют в реактор 28 метатезиса. В примере, проиллюстрированном на фиг. 2, поток 76 смешивают с обогащенным по этилену погоном 22 выше по ходу технологического потока от блока 24 обработки.

В кубовой части этиленоотгонной колонны 30 производят подаваемый поток 78 для запитывания пропиленоотгонной колонны 34.

Подаваемый поток 78 содержит пропилен, обычно приблизительно 99% пропилена, содержащегося в продукте 32 метатезиса, а также С4 углеводороды, которые не были подвергнуты превращению в реакторе 28 метатезиса, и более тяжелые С5+ углеводороды, представляющие собой результат прохождения вторичных реакций метатезиса и/или уже присутствующих в подаваемом погоне 26.

Уровень содержания этилена составляет почти что ноль (например, менее, чем 20 ч./млн. по объему, поскольку он должен быть совместим с техническими требованиями по этилену для потока 11 пропилена, которые обычно являются очень низкими (менее, чем 40 ч./млн. по объему, в частности, приблизительно 30 ч./млн. по объему).

Подаваемый поток 78 вводят в пропиленоотгонную колонну 34 на уровне N3 подачи.

Давление, преобладающее в пропиленоотгонной колонне 34, обычно находится в диапазоне от 15 бар до 25 бар.

Пропиленоотгонная колонна 34 производит головной поток 80, который представляет собой пропилен, характеризующийся очень высокой степенью чистоты. В выгодном случае головной поток 80 соответствует техническим требованиям, типичным для пропилена полимерного сорта, и соответствующими чистоте более, чем 99,6 об.% или даже более, чем 99,9 об.%.

Головной поток 80 по меньшей мере частично конденсируют, обычно при использовании воды в качестве охлаждающей текучей среды, в конденсаторе 40В, а после этого вводят в сепаратор 42В. Со дна сепаратора 42В отбирают жидкую фракцию 82, которую после этого закачивают в насос 44В до разделения на обратное орошение 84 и поток 11 пропилена. Обратное орошение 84 повторно вводят в пропиленоотгонную колонну 34 на уровне N1, расположенном выше уровня N3.

Как это было указано выше, поток 11 пропилена характеризуется «качеством, подходящим для получения полимера» при уровне молярного содержания пропилена, составляющем в общем случае более, чем 99,6 об.% или даже более, чем 99,9 об.%, уровне содержания этилена, в общем случае составляющем менее, чем 50 ч./млн. по объему, обычно порядка 30 ч./млн. по объему, и уровне содержания С4 углеводородов, в общем случае составляющем менее, чем 40 ч./млн. по объему, обычно порядка 20 ч./млн. по объему.

Пропилен, извлеченный в потоке 11, обычно соответствует более, чем 99,5% пропилена, содержащегося в подаваемом потоке 78.

Отбор из рециркуляционного потока 92, обогащенного по С4 углеводородам и содержащего основное количество (в выгодном случае более, чем 70%) н-бутеновых соединений продукта 32 метатезиса, которые не были подвергнуты превращению в реакторе 28 метатезиса, проводят из пропиленоотгонной колонны 34 при использовании блока 52 для отбора на уровне N4, расположенном ниже уровня N3 подачи.

Обычно данный рециркуляционный поток 92 также содержит часть С5 углеводородов, произведенных в реакторе 28 метатезиса и/или присутствующих в подаваемом погоне 26.

Рециркуляционный поток 92 рециркулируют в реактор 28 метатезиса. Таким образом, его охлаждают в теплообменнике 54 до повторного введения в подаваемый погон 26 выше по ходу технологического потока от оборудования 24 очистки.

В выгодном случае количество олефиновых С5 углеводородов в рециркуляционном потоке 92 оптимизируют таким образом, чтобы ограничить или даже заблокировать прохождение определенных побочных реакций в реакторе 28 метатезиса.

Кубовый поток 88 отбирают из кубовой части пропиленоотгонной колонны 34. Кубовый поток 88 осуществляет продувку в отношении С6 и более тяжелых углеводородов, а также С4 и С5 углеводородов, которые не могут вступать в реакцию по механизму метатезиса.

Степень продувки обычно устанавливают для содержания достаточного количества парафиновых С4 углеводородов в целях предотвращения их накопления в рециркуляционном потоке 92. В альтернативном варианте, за пропиленоотгонной колонной 34 следует еще одна (не продемонстрированная) перегонная колонна, принимающая кубовый поток 88 для того, чтобы разделять соединения С4 и С5+.

В соответствии с изобретением продувочный поток 90, обогащенный по парафиновым углеводородам С4 и/или обогащенный по изобутену, отбирают из пропиленоотгонной колонны 34 при использовании блока 58 для бокового отвода на уровне N2 отвода, расположенном ниже уровня N3 подачи и расположенном выше уровня N4 для отбора рециркуляционного потока 92.

Продувочный поток 90 содержит легкие нереакционноспособные компоненты, такие как С4 парафиновые углеводороды, в частности, изобутан и н-бутан. Он также содержит некоторое количество легких олефинов, которые являются непривлекательными для способа, в частности, изобутен.

Количество С4 парафиновых углеводородов и/или изобутена в продувочном потоке 90 составляет в общем случае более, чем 50 мол.%, в частности, более, чем 60 мол.%.

Поскольку температуры кипения С4 углеводородов являются очень близкими, продувочный поток 90 также содержит 1-бутен и 2-бутен. Позицию данного отвода в пропиленоотгонной колонне 34 и расход, извлекаемый из пропиленоотгонной колонны 34, оптимизируют для сведения к минимуму уноса данных двух последних соединений.

Поэтому молярное соотношение расходов между продувочным потоком 90 и подаваемым потоком 78 подстраивают в зависимости от количества н-бутана, изобутана и изобутена, присутствующих в подаваемом потоке 26. Благодаря задействованию продувочного потока 90 осуществляют продувку в отношении порядка 90% С4 парафиновых углеводородов, присутствующих в подаваемом погоне 26.

Продувочный поток 90 в выгодном случае возвращают в установку 13 парового крекинга и/или в установку 13 каталитического крекинга. Таким образом, парафиновые углеводороды, присутствующие в продувочном потоке 90, используются для производства дополнительных олефинов, которые разделяют выше по ходу технологического потока от установки 10.

Суммарный выход для способа производства пропилена по механизму метатезиса в общем случае определяют в виде:

Степень превращения в реакторе 28 метатезиса определяют в виде:

Теоретическая максимальная степень превращения очень сильно зависит от загрузки, поскольку она определяется равновесием всех вовлеченных реакций метатезиса. Во всех случаях ожидаемые значения имеют порядок 70% как максимум или даже менее того для случая, когда погон 26 обогащен по 1-бутену. Поэтому для получения привлекательных суммарных выходов (например, порядка значения в диапазоне от 80% до 90%) существенной является рециркуляция непрореагировавших 1-бутена и 2-бутена в реактор 28 метатезиса. Таким образом, при постоянном расходе для рециркуляционного потока 92, обогащенного по С4 углеводородам:

- чем больше будет данный поток 92 обогащен по 1-бутену и 2-бутену, тем лучшим будет суммарный выход; наоборот,

- чем больше данный поток 92 будет содержать инертные по отношению к реакции метатезиса соединения (обычно парафины) и/или соединения, способные накладывать ограничения на основную реакцию превращения 2-бутена в пропилен, (обычно изобутен), тем менее хорошим будет суммарный выход.

Поэтому также стимулируется то, чтобы при постоянной суммарной эффективности:

- чем более обогащенным был бы рециркуляционный поток 92 по 1-бутену и 2-бутену, тем меньшим был бы требуемый расход; наоборот,

- чем больше рециркуляционный поток 92 содержал бы соединения, инертные по отношению к реакции метатезиса, (обычно парафины) и/или соединения, способные накладывать ограничения на основную реакцию превращения 2-бутена в пропилен, (обычно изобутен), тем большим был бы требуемый расход.

В соответствии с изобретением отвод продувочного потока 90, обогащенного по С4 парафиновым углеводородам и/или обогащенного по изобутену, уменьшает расход для рециркуляционного потока 92. Таким образом, размеры оборудования (и магистралей), использованного для рециркуляции, в значительной степени уменьшаются. Подобным образом, уменьшается совокупный расход, проходящий через оборудование 24 для очистки (например, защитные слои 24А, 24В), в реакторе 28 метатезиса в этиленоотгонной колонне 30 и в пропиленоотгонной колонне 34.

Кроме того, отсутствует необходимость в наложении строгих ограничений на уровень содержания изобутена в подаваемом погоне 26 для реактора 28 метатезиса, поскольку изобутен удаляют при использовании продувочного потока 90. Это в результате приводит к получению сбережения энергии и высоких эксплуатационных характеристик, уменьшению размера оборудования для предварительной переработки, в частности, колонны 18 для отделения изобутенов.

В заключение, способ в соответствии с изобретением предлагает возможность устранения узких мест («бутылочных горлышек») в установке 10. Собственно говоря, как это было видно выше, добавление продувочного потока 90, обогащенного по С4 парафиновым углеводородам и/или обогащенного по изобутену, обеспечивает получение возможности эксплуатации установки 10 при ограниченном рециркуляционном потоке 92 С4 углеводородов и/или улучшения суммарного выхода при той же самой степени рециркуляции потока 92. Данное преимущество увеличивает выработку пропилена в результате увеличения потока подаваемого погона 26 при отсутствии необходимости в значительном модифицировании существующего оборудования.

Рециркуляционный поток 92 отбирают в жидкостной форме. В одном варианте рециркуляционный поток отправления 92, обогащенный по С4 углеводородам, в выгодном случае отбирают в газовой фазе. Таким образом, в сопоставлении с отбором жидкости в рециркуляционном потоке 92 значительно уменьшается количество тяжелых компонентов, в частности, количество С6+ углеводородов.

В порядке иллюстрирования извлечения в пропиленоотгонной колонне 34 различных соединений, присутствующих в рециркуляционном потоке 92, полученном из подаваемого погона 26, соответствующего описанию в представленной ниже таблице 1, иллюстрируются в представленной ниже таблице 2. Определение степени R извлечения соединения Х в пропиленоотгонной колонне 34 понимается в виде:

(Х) = расход для соединения Х

В таблице 2 сопоставляется установка предшествующего уровня техники, лишенная продувочного потока 90 С4 парафиновых углеводородов, с установкой 10, соответствующей изобретению. Представлены две гипотезы для отвода продувочного потока 90, соответствующего изобретению, (отбора жидкости или отбора газа).

Вариант, в котором рециркуляционный поток 92 является газообразным, также представлен в таблице 2.

Подаваемый погон 26 характеризуется следующей далее композицией:

Таблица 1

Для всех данных в отношении различных опций в таблице 2 рассматриваются один и тот же массовый расход для рециркуляционного потока 92 С4 углеводородов (обычно массовый расход для рециркуляционного потока 92 считается идентичным массовому расходу для подаваемого погона 26) и одно и то же количество избыточного этилена в реакторе 28 метатезиса.

Таблица 2

Благодаря воплощению продувочного потока 90 количество 2-бутена, извлеченного в рециркуляционном потоке 92, является значительно большим, что делает возможными лучшее повторное использование данного соединения и поэтому лучший суммарный выход пропилена.

Наоборот, количество легких парафиновых соединений, инертных по отношению к реакции метатезиса, (в частности, изобутана) и/или легких соединений, способных накладывать ограничения на основную реакцию превращения 2-бутена в пропилен, (в частности, изобутена) значительно уменьшается, что позволяет избегать ненужной рециркуляции данных соединений в реактор.

В представленном примере достигнутые успехи являются еще более привлекательными при отборе продувочного потока 90 в газообразной форме, а не в жидкостной форме и при отборе самого рециркуляционного потока 92 С4 углеводородов в газообразной, а не в жидкостной форме.

В дополнение к этому, степень извлечения С6+ углеводородов в пропиленоотгонной колонне переходит от типичного значения, составляющего приблизительно 25%, при отборе рециркуляционного потока 92 в жидкостной форме, до менее, чем 10% при газообразной форме отбора. Резкое уменьшение степени извлечения С6+ углеводородов при переходе от жидкостного к паровому рециркуляционному потоку 92 не зависит от присутствия продувочного потока 90, обогащенного по С4 парафиновым углеводородам и/или обогащенного по изобутену.

При отборе рециркуляционного потока 92 в паровой фазе тяжелые соединения, которые представляют собой источники загрязнения и преждевременного закокосовывания катализатора метатезиса, больше почти что не рециркулируются в реактор 28, что продлевает продолжительность цикла катализатора. Поскольку успешные регенерирования при очень высокой температуре уменьшают активность катализатора, катализатор должен быть замещен после нескольких циклов. Поэтому продление продолжительности цикла увеличивает срок службы катализаторов.

Выходы, ожидаемые исходя из воплощения продувочного потока 90, обогащенного по С4 парафиновым углеводородам и/или обогащенного по изобутену, зависят от композиции подаваемого погона 26. В примере, представленном выше, (подаваемый погон 26, соответствующий таблице 1):

- при одном и том же расходе для рециркуляционного потока 92 в виде погона, обогащенного по С4 углеводородам, суммарный выход увеличивается на 1,5%,

- при одной и той же выработке пропилена расход для рециркуляционного потока 92 в виде погона, обогащенного по С4 углеводородам, уменьшается на приблизительно 15%, что уменьшает размер оборудования 24 для очистки, реактора 28 метатезиса, этиленоотгонной колонны 30 и пропиленоотгонной колонны 34 на величину порядка 6%.

Выбор между продувочным потоком 90 в газообразной или жидкостной форме представляет собой компромисс между увеличением выработки и расходами на капитальные вложения (CAPEX), поскольку также должен быть принят во внимание и конечный пункт назначения продувочного потока 90.

В одном варианте, проиллюстрированном на фиг. 3, установка 10, соответствующая изобретению, все еще включает продувочный поток 90, включающий парафиновые углеводороды, С4 и/или обогащенный по изобутену. Рециркуляционный поток 92, обогащенный по С4 углеводородам, отбирают из пропиленоотгонной колонны 34 в жидкостной форме.

Кроме того, пропиленоотгонная колонна 34 включает перегонную колонну, скомпонованную в соответствии с концепцией разделенных потоков при использовании вертикальной внутренней разделительной стенки 300, видимой на фиг. 3. Разделительная стенка 300 в перегонной колонне определяет первую область 302, расположенную на одной стороне разделительной стенки 300, обращенной к впускному отверстию для подаваемого потока 78, (слева на фиг. 3) и противоположную область 304, расположенную на другой стороне разделительной стенки 300 от впускного отверстия для подаваемого потока 78, (справа на фиг. 3).

Таким образом, наиболее тяжелые соединения (в частности, С6+ углеводороды) подаваемого потока 78 перепускаются непосредственно через кубовую часть перегонной колонны, сквозь первую область 302 (слева на фиг. 3) и выгружаются в кубовый поток 88.

Легкие соединения отгоняются в верхней части той же самой стороны разделительной стенки 300. Пропилен извлекают из верхней части в потоке 11, а С4 – С5 углеводороды продолжают свое разделение во второй области 304, определяемой разделительной стенкой 300, (справа на фиг. 3).

Продувочный поток 90, обогащенный по С4 парафиновым углеводородам и/или обогащенный по изобутену, отбирают (в газообразной или жидкостной форме) во второй области 304, определенной разделительной стенкой 300, а рециркуляционный поток 92, обогащенный по С4 углеводородам, отбирают ниже.

Поток 92 выгодным образом отбирают в жидкой фазе при одновременном обеспечении низкой степени извлечения тяжелых соединений, поскольку последние не присутствуют в данной точке в пропиленоотгонной колонне 34. Использование колонны с разделенными потоками в качестве пропиленоотгонной колонны 34 продлевает продолжительность цикла переработки для реактора 28 метатезиса в соответствии с теми же самыми принципами, что и соответствующие принципы, представленные выше для пропиленоотгонной колонны с фиг. 2, при отборе рециркуляционного потока 92 в газообразной форме.

В одном варианте способ осуществляют при боковом отборе рециркуляционного потока 92, обогащенного по С4 и/или С5 углеводородам, проводимом в газовой фазе, но при отсутствии продувочного потока 90, содержащего С4 парафиновые углеводороды и/или обогащенного по изобутену.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ В УСТАНОВКЕ МЕТАТЕЗИСА С ОБРАЗОВАНИЕМ ОКТЕНА | 2008 |

|

RU2460713C1 |

| ПРОИЗВОДСТВО ПРОПИЛЕНА ПРИ ПАРОФАЗНОМ КРЕКИНГЕ УГЛЕВОДОРОДОВ, В ЧАСТНОСТИ ЭТАНА | 2004 |

|

RU2383522C2 |

| ИЗОМЕРИЗАЦИЯ В ЖИДКОЙ ФАЗЕ ДЛЯ ПРОЦЕССА МЕТАТЕЗИСА | 2018 |

|

RU2783161C2 |

| БОЛЕЕ ЭНЕРГОЭФФЕКТИВНЫЙ СПОСОБ ГИДРОГЕНИЗАЦИИ С5 | 2013 |

|

RU2627657C2 |

| СПОСОБ ОЛИГОМЕРИЗАЦИИ БЕНЗИНА БЕЗ ДОПОЛНИТЕЛЬНОГО ОБЛАГОРАЖИВАНИЯ | 2013 |

|

RU2639160C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА С ПОМОЩЬЮ ОЛИГОМЕРИЗАЦИИ БЕНЗИНА | 2013 |

|

RU2638933C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ.-БУТИЛОВОГО ЭФИРА И ПОЧТИ СВОБОДНОЙ ОТ ИЗОБУТЕНА СМЕСИ УГЛЕВОДОРОДОВ С4 | 2001 |

|

RU2250893C2 |

| КАТАЛИТИЧЕСКАЯ ПЕРЕГОНКА И ГИДРОГЕНИЗАЦИЯ ТЯЖЕЛЫХ НЕНАСЫЩЕННЫХ ПРОДУКТОВ В УСТАНОВКЕ ДЛЯ ПОЛУЧЕНИЯ ОЛЕФИНОВ (ВАРИАНТЫ) | 1998 |

|

RU2203309C2 |

| СПОСОБ ГИДРОИЗОМЕРИЗАЦИИ ДВОЙНОЙ СВЯЗИ | 2006 |

|

RU2376272C2 |

| СПОСОБ ОЛИГОМЕРИЗАЦИИ ЛЕГКИХ ОЛЕФИНОВ, ВКЛЮЧАЯ ПЕНТЕНЫ | 2013 |

|

RU2674024C2 |

Изобретение относится к способу производства потока (11) пропилена. Способ включает следующие стадии: введение подаваемого погона (26), обогащенного по С4 и/или С5 углеводородам, и по меньшей мере одного погона (22), обогащенного по этилену, в реактор (28) метатезиса; извлечение продукта (32) метатезиса на выпускном отверстии (28) реактора метатезиса; введение продукта (32) метатезиса в этиленоотгонную колонну (30); производство в головной части этиленоотгонной колонны (30) головного потока (70), обогащенного по этилену, и в кубовой части этиленоотгонной колонны (30) подаваемого потока (78); введение подаваемого потока (78) в пропиленоотгонную колонну (34) и извлечение из кубовой части пропиленоотгонной колонны (34) кубового потока (88), содержащего С4+ углеводороды; извлечение потока (11) пропилена из головного потока (80) пропиленоотгонной колонны (34); боковой отбор рециркуляционного потока (92), обогащенного по С4 и/или С5 углеводородам, и возврат рециркуляционного потока (92) в реактор (28) метатезиса. Способ характеризуется наличием следующей далее стадии: боковой отвод продувочного потока (90), обогащенного по С4 парафиновым углеводородам и/или обогащенного по изобутену, в пропиленоотгонной колонне (34). Также изобретение относится к устройству. Использование предлагаемого изобретения позволяет осуществлять метатезис с демонстрацией улучшенного выхода и/или увеличенной производительности при отсутствии значительного неблагоприятного воздействия на структуру оборудования. 2 н. и 14 з.п. ф-лы, 3 ил., 2 табл.

1. Способ производства потока (11) пропилена, включающий следующие далее стадии:

- введение подаваемого погона (26), обогащенного по С4 и/или С5 углеводородам, и по меньшей мере одного погона (22), обогащенного по этилену, в реактор (28) метатезиса;

- извлечение продукта (32) метатезиса на выпускном отверстии (28) реактора метатезиса;

- введение продукта (32) метатезиса в этиленоотгонную колонну (30);

- производство в головной части этиленоотгонной колонны (30) головного потока (70), обогащенного по этилену, и в кубовой части этиленоотгонной колонны (30) подаваемого потока (78);

- введение подаваемого потока (78) в пропиленоотгонную колонну (34) и извлечение из кубовой части пропиленоотгонной колонны (34) кубового потока (88), содержащего С4+ углеводороды;

- извлечение потока (11) пропилена из головного потока (80) пропиленоотгонной колонны (34);

- боковой отбор рециркуляционного потока (92), обогащенного по С4 и/или С5 углеводородам, и возврат рециркуляционного потока (92) в реактор (28) метатезиса;

отличающийся наличием следующей далее стадии:

- боковой отвод продувочного потока (90), обогащенного по С4 парафиновым углеводородам и/или обогащенного по изобутену, в пропиленоотгонной колонне (34).

2. Способ по п. 1, включающий рециркуляцию продувочного потока (90), обогащенного по С4 парафиновым углеводородам и/или обогащенного по изобутену, в печь парового крекинга.

3. Способ по п. 1 или 2, в котором головной поток (80) из пропиленоотгонной колонны (34) по меньшей мере частично конденсируют для получения жидкой фракции (82), при этом жидкую фракцию (82) разделяют на обратное орошение (84), вводимое на уровне N1 пропиленоотгонной колонны (34), и поток (11) пропилена, причем продувочный поток (90), обогащенный по С4 парафиновым углеводородам и/или обогащенный по изобутену, отбирают из пропиленоотгонной колонны (34) сбоку на уровне N2, расположенном ниже уровня N1.

4. Способ по любому из пп. 1-3, в котором боковой отбор рециркуляционного потока (92) проводят на уровне N4 пропиленоотгонной колонны (34), расположенном ниже уровня N2 бокового отвода продувочного потока (90), обогащенного по С4 парафиновым углеводородам и/или обогащенного по изобутену.

5. Способ по любому из пп. 1-4, в котором боковой отбор рециркуляционного потока (92) проводят в газовой фазе.

6. Способ по любому из пп. 1-5, в котором продувочный поток (90), обогащенный по С4 парафиновым углеводородам и/или обогащенный по изобутену, отводят в газовой фазе.

7. Способ по любому из пп. 1-6, включающий следующие далее стадии:

- охлаждение и/или конденсация рециркуляционного потока (92),

- введение охлажденного и/или сконденсированного рециркуляционного потока (92) в подаваемый погон (26).

8. Способ по любому из пп. 1-7, в котором подаваемый погон (26) образован из С4 погона парового крекинга и/или С4 погона установки переработки нефтепродуктов.

9. Установка (10) для производства пропилена (11), содержащая:

- реактор (28) метатезиса, снабжаемый по меньшей мере одним подаваемым погоном (26), обогащенным по С4 и/или С5 углеводородам, и по меньшей мере одним погоном (22), обогащенным по этилену, при этом реактор (28) метатезиса производит продукт (32) метатезиса;

- этиленоотгонную колонну (30), запитываемую продуктом (32) метатезиса из реактора (28) метатезиса, при этом этиленоотгонная колонна (30) производит в верхней части головной поток (70), обогащенный по этилену, и производит в кубовой части подаваемый поток (78);

- пропиленоотгонную колонну (34), принимающую подаваемый поток (78) и производящую в кубовой части кубовый поток (88), содержащий С4+ углеводороды, и в верхней части головной поток (80), обогащенный по пропилену;

- блок для извлечения потока пропилена (11) из головного потока (80) пропиленоотгонной колонны (34);

- блок (52) для бокового отбора рециркуляционного потока (92), обогащенного по С4 и/или С5 углеводородам, и для возврата рециркуляционного потока (92) в реактор (28) метатезиса;

отличающаяся наличием:

- блока (58) для бокового отвода продувочного потока (90), обогащенного по С4 парафиновым углеводородам и/или обогащенного по изобутену, в пропиленоотгонной колонне (34).

10. Установка (10) по п. 9, содержащая по меньшей мере одно устройство для рециркуляции продувочного потока (90), обогащенного по С4 парафиновым углеводородам и/или обогащенного по изобутену, в печь парового крекинга.

11. Установка (10) по п. 9 или 10, содержащая конденсатор (40В), подходящий для по меньшей мере частичной конденсации головного потока (80) из пропиленоотгонной колонны (34) для получения жидкой фракции (82), и сепаратор (42В), подходящий для фракционирования жидкой фракции (82) на обратное орошение (84), вводимое на уровне N1 пропиленоотгонной колонны (34), и поток (11) пропилена, при этом блок (58) для отвода продувочного потока (90), обогащенного по С4 парафиновым углеводородам и/или обогащенного по изобутену, расположен сбоку на уровне N2, расположенном ниже уровня N1.

12. Установка (10) по любому из пп. 9-11, в которой блок (52) для бокового отбора является подходящим для отбора рециркуляционного потока (92), обогащенного по С4 углеводородам, в газовой фазе.

13. Установка (10) по любому из пп. 9-12, в которой блок (58) для отвода является подходящим для отвода продувочного потока (90), обогащенного по С4 парафиновым углеводородам и/или обогащенного по изобутену, в газовой фазе.

14. Установка (10) по любому из пп. 9-12, содержащая:

- блок (54) для охлаждения и/или конденсации рециркуляционного потока (92),

- блок для введения охлажденного и/или сконденсированного рециркуляционного потока (92) в подаваемый погон (26).

15. Установка (10) по любому из пп. 9-14, в которой пропиленоотгонная колонна (34) содержит внутреннюю разделительную стенку (300), определяющую первую область (302), расположенную на одной стороне разделительной стенки (300), обращенной к впускному отверстию для подаваемого потока (78), и противоположную область (304), расположенную на другой стороне разделительной стенки (300) от впускного отверстия для подаваемого потока (78), при этом блок (58) для бокового отвода продувочного потока (90), обогащенного по С4 парафиновым углеводородам и/или обогащенного по изобутену, открывается в противоположную область (304).

16. Установка (10) по любому из пп. 9-15, в которой пропиленоотгонная колонна (34) включает две фракционирующие колонны, соединенные последовательно.

| WO 2017003818 A1, 05.01.2017 | |||

| Химическая энциклопедия под ред | |||

| Н.С | |||

| Зефирова, т | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Топка с качающимися колосниковыми элементами | 1921 |

|

SU1995A1 |

| Вертикальная регенеративная коксовая печь | 1929 |

|

SU14835A1 |

| СПОСОБ ПОЛУЧЕНИЯ C- и C-ОЛЕФИНОВ ИЗ УГЛЕВОДОРОДОВ | 2001 |

|

RU2256692C2 |

Авторы

Даты

2023-04-06—Публикация

2019-05-23—Подача