Область техники, к которой относится изобретение

Изобретение относится к способам получения фотолюминофоров, используемых для конвертирования излучения синих светодиодов в желтую, желто-зеленую область спектра с целью получения результирующего белого света, в частности к способу получения легированного церием люминофора на основе иттрий-алюминий-галлиевого граната, который применяют в двухкомпонентных светодиодных источниках освещения.

Уровень техники

Известен люминофор для световых источников (патент РФ на изобретение №2396302, кл. МПК C09K 11/77, C09K 11/80, H05B 33/14, опубл. 10.08.2010), содержащий алюминий, иттрий, церий, лютеций и кислород при следующем соотношении: (Y1-xCex)3Al5O12 и 5-60 мас.% сверх 100% (Lu1-yCey)2О3, где х=0,005-0,1; y=0,01-0,1. Одним из очевидных недостатков данного люминофора является высокая стоимость оксида лютеция, сложность получения коллоидного редкоземельного оксида при сохранении высокой чистоты.

Известен люминесцирующий материал для твердотельных источников света (заявка РФ на изобретение №2012113974, кл. МПК C09K 11/78, C09K 11/80, опубл. 20.10.2013). Люминофоры согласно изобретению были получены при термической обработке смеси оксидов иттрия, церия и гидроксида алюминия. Прокалку приготовленных смесей проводили в присутствии минерализаторов (плавней), способствующих увеличению скорости массопереноса за счет образования жидкой фазы на поверхности реагирующих твердых веществ и тем самым приводящих к увеличению скорости образования целевого продукта по реакциям.

В качестве плавней использовали смеси хлорида и фторида бария (до 7-10% от массы оксидов).

Исходные вещества (оксиды иттрия и церия-IV и гидрооксид алюминия) с известным распределением частиц по размерам (лазерный анализатор размера частиц) смешивали в сухом виде на вибростенде или в смесителе типа «пьяная бочка» в закрытых полиэтиленовых сосудах с использованием стальных шаров с полиэтиленовым покрытием. Прокалку приводили в алундовых тиглях (Al2O3) при постепенном нагревании реагентов в восстановительной среде (N2+H+) со скоростью 7-10 град./мин до температуры 1450°С. Продолжительность выдержки при высокой температуре составляла 3-5 часов, после чего тигли охлаждали до 400°C в течение 2,5 часов.

Для удаления плавней приготовленные образцы несколько раз промывали большим объемом дистиллированной воды и высушивали в сушильном шкафу при 130°С. Размер частиц у приготовленных люминофоров составлял около 7-12 мкм.

Одним из существенных недостатков данного метода является применение в качестве источников иттрия, алюминия и церия исходных твердых оксидов данных материалов. Применение исходных твердых оксидов иттрия, алюминия и церия при формировании граната не способствует получению монофазного иттрий алюминиевого граната, даже при использовании плавней для ускорения массопереноса, остатки вторых фаз, образующиеся из-за сложности обмена ионов при проведении твердофазных реакций, приводят к уменьшению интенсивности излучения люминофора и нередко к формированию частиц с размером более 20 микрон, что является неприемлемым при получении высокоярких светоизлучающих диодов (СИД).

Наиболее близким к заявленному способу получения люминесцентного материала желтого и зеленого цвета свечения для создания результирующего белого света в светодиодах является способ, описанный в заявке US2011254435 (кл. МПК C09K 11/80, H01J 1/62, опубл. 20.10.2011), предназначенный для преобразования излучения синих светодиодов в желто-оранжевую область спектра с целью получения результирующего белого света. Люминофор, имеющий формулу (Re1-yBay) 3-х (Rg) 5O12:Сех, где Re является Y, Tb, Lu, Sc, La, Gd, Sm или их комбинацией; Rg является Al, Ga, В или их комбинацией; 0 <х <3, 0 <у <1.

Данный люминофор получают твердофазной реакцией с применением реагентов, содержащих Ba, таких как BaSO4, карбонаты, такие как BaCO3, или галогениды, такие как BaF2. Реагентами, содержащими Y, Tb, Lu, Sc, La, Gd, Sm, могут быть оксиды, такие как Y2O3, или нитраты, такие как Tb (NO3). Реагентами, содержащими Al, Ga или В, могут быть оксиды, такие как γ-Al2O3, Ga2O3 или B2O3. Реагентами, содержащими Ce, могут быть оксиды, такие как CeO2. Описанные реагенты соответствующего эквивалента равномерно смешивают и измельчают в шаровой мельнице. Затем смесь нагревают в высокотемпературной печи. После спекания при температуре 1300°С до 1500°С в течение 8-16 часов в восстановительной атмосфере (5% Н2 и 95% N2) получают люминофор.

Существенным недостатком данного люминофора является то, что средний размер частиц превышает 17 мкм, кроме того, применение шаровых мельниц для измельчения требует порядка 6-20 часов для измельчения и перемешивания реагентов.

Раскрытие изобретения

Задачей предлагаемого изобретения является создание мелкодисперсного люминофора со средним размером частиц 10-15 мкм, увеличение кристалличности, улучшение внедрения активатора в основание люминофора, увеличение относительной интенсивности излучения люминофора.

Технический результат – уменьшение длительности процесса получения люминесцентного материала, увеличение кристалличности и набивной плотности получаемого люминофора и, как следствие, увеличение яркости люминесценции по сравнению с мелкокристаллическим аналогом, измельченным в шаровых мельницах с применением размольных шаров.

Указанный технический результат достигается тем, что способ получения люминесцентного материала желтого и зеленого цвета свечения для создания результирующего белого света в светодиодах включает осаждение из нитратов иттрия, церия, галлия и алюминия (при сохранении весового процентного соотношения между оксидом иттрия и оксидом алюминия 53:41) их гидроксидов при использовании в качестве осадителя аммиака водного, смешивание компонентов смеси, измельчение смеси, отжиг и прокаливание полученного порошка, причем согласно изобретению отжиг проводят при температуре 600-800°С в течении 3-4 часов, после отжига гидроксидов в смесь полученных оксидов добавляют фторид бария, предварительно измельченный до среднего диаметра 5 мкм, и хлорид аммония в количестве 4-5 массовых процентов от общей массы оксидов и перемалывают на валковой мельнице в течение 12 часов, затем проводят прокаливание смеси в среде формир-газа при температуре 1500-1600°С.

Для получения люминофора со средним размером частиц 4-8 микрон прокаливание смеси в среде формир-газа проводят в течение 4-8 часов.

Для получения люминофора со средним размером частиц 14-17 микрон прокаливание смеси в среде формир-газа проводят в течение 8-12 часов.

Добавление измельченного плавня на основе фторида бария со средним размером частиц не более 5 мкм и хлорида аммония обеспечивает облегчение процессов внедрения активатора в основание люминофора и способствует уменьшению длительности прокалки. Реализация заявленного способа приводит к образованию в конечном продукте в дополнение к фазе иттрий-алюминий-галлиевого граната 8 массовых процентов фазы хлорида-фторида бария.

Краткое описание чертежей

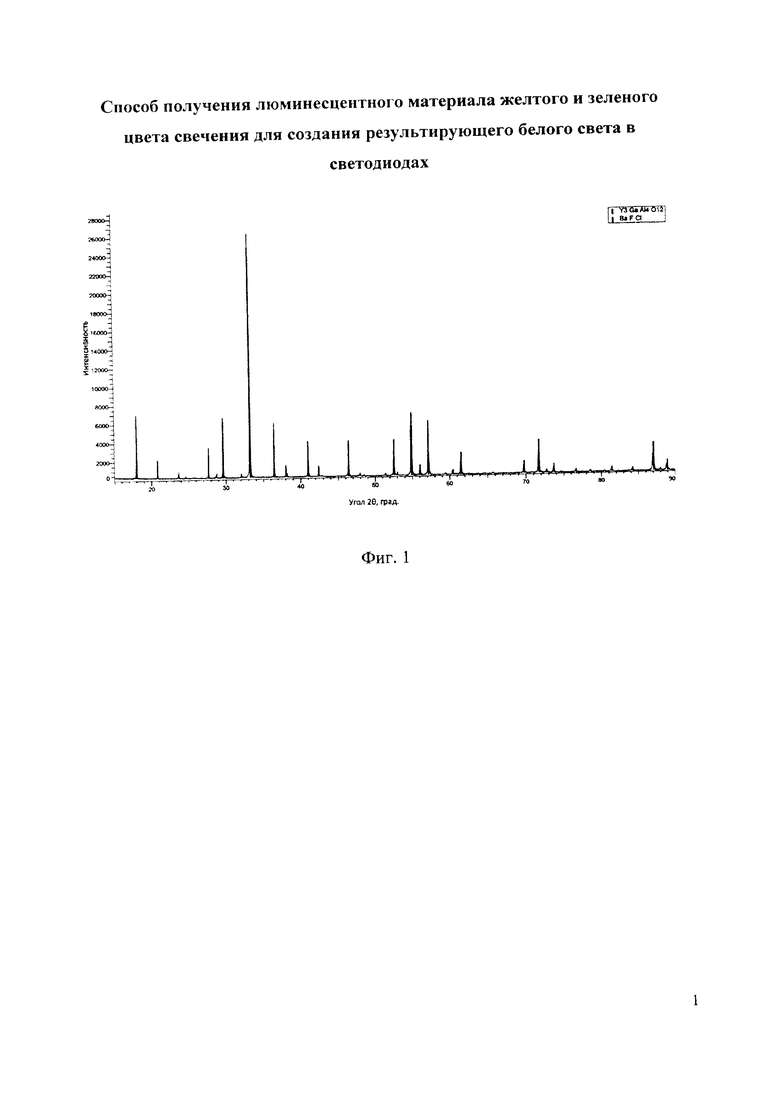

На фиг.1 представлена рентгенограмма люминофора на основе иттрий-галлиево-алюминиевого граната.

Осуществление изобретения

Предлагаемый люминофор получают следующим образом.

Пример 1.

Оксиды иттрия, церия, галлия в весовом процентном соотношении 53:1,3:5 растворяют в азотной кислоте до полного растворения при постоянном перемешивании. Далее к полученному раствору добавляют нитрат алюминия (в весовом процентном соотношении оксида иттрия и алюминия 53:41). К полученному раствору при постоянном перемешивании добавляют по каплям водный аммиак 25% до pH-10. В результате реакции образуются гидроксиды металлов иттрия, церия и алюминия и имеется некоторый избыток аммиака и нитрат аммония как побочный продукт. Полученную смесь гидроксидов отмывают деионизованной водой до рН 8-9, затем отфильтровывают на воронке Бюхнера, помещают в фарфоровую чашу (тигель) и отжигают при температуре 600-800°С в течение 3-4 часов, добавляют фторид бария, предварительно измельченный до среднего диаметра 5 мкм, и хлорид аммония в количестве 4-5 массовых процентов от общей массы оксидов и перемалывают на валковой мельнице в течение 12 часов.

Полученный полупродукт просеивают с помощью многочастотных анализаторов через сито 15 микрон, уплотняют при помощи планетарной мельницы с ускорением 20G в течение 25 минут без применения размольных шаров и просеивают через сито 15 микрон, засыпают в алундовый тигель, затем прокаливают в среде формир-газа в течение 4-8 часов при температуре 1500-1600°С. Тигель с люминофором выгружают из элеваторной печи при температуре 1400°С, спекшийся люминофор в течение 2-3 сек после извлечения из тигля бросают в стакан с водой, который находится в ультразвуковой водяной ванне при температуре воды 25°С и частоте ультразвука от 10 до 25кГц. Резко охлажденный до комнатной температуры люминофор отмывают деионизованной водой и просеивают через сито 20 микрон. Средний размер частиц люминофора – 4-5 мкм. Яркость свечения (при λвозб=450-460 нм) составляет 98% относительно яркости свечения крупнокристаллического аналога. Как видно из рентгенограммы, представленной на фиг. 1, полученный продукт является смесью иттрий-алюминий-галлиевого граната и хлорида бария фтористого.

Пример 2.

Оксиды иттрия, церия, галлия в весовом процентном соотношении 53:1,3:5 растворяют в азотной кислоте до полного растворения при постоянном перемешивании. Далее к полученному раствору добавляют нитрат алюминия (в весовом процентном соотношении оксида иттрия и алюминия 53:41). К полученному раствору при постоянном перемешивании добавляют по каплям водный аммиак 25% до pH-10. В результате реакции образуются гидроксиды металлов иттрия, церия и алюминия и имеется некоторый избыток аммиака и нитрат аммония как побочный продукт. Полученную смесь гидроксидов отмывают деионизованной водой до рН 8-9, затем отфильтровывают на воронке Бюхнера, помещают в фарфоровую чашу (тигель) и отжигают при температуре 600-800°С в течение 3-4 часов, добавляют фторид бария, предварительно измельченный до среднего диаметра 5 мкм, и хлорид аммония в количестве 4-5 массовых процентов от общей массы оксидов и перемалывают на валковой мельнице в течение 12 часов.

Полученный полупродукт просеивают с помощью многочастотных анализаторов через сито 15 микрон, уплотняют при помощи планетарной мельницы с ускорением 20G в течение 25 минут без применения размольных шаров и просеивают через сито 15 микрон, засыпают в алундовый тигель, затем прокаливают в среде формир-газа в течение 8-12 часов при температуре 1500-1600°С. Тигель с люминофором выгружают из элеваторной печи при температуре 1400°С, спекшийся люминофор в течение 2-3 сек после извлечения из тигля бросают в стакан с водой, который находится в ультразвуковой водяной ванне при температуре воды 25°С и частоте ультразвука от 10 до 25кГц. Резко охлажденный до комнатной температуры люминофор отмывают деионизованной водой и просеивают через сито 20 микрон. Средний размер частиц люминофора – 14-17 мкм. Яркость свечения (при λвозб=450-460 нм) составляет 98% относительно яркости свечения крупнокристаллического аналога.

Как видно из рентгенограммы, представленной на фиг. 1, полученный продукт является смесью иттрий-алюминий-галлиевого граната и хлорида бария фтористого.

Сопоставительный анализ заявляемого изобретения показал, что совокупность существенных признаков заявленного способа получения люминесцентного материала для создания результирующего белого света в светодиодах не известна из уровня техники и значит соответствует условию патентоспособности «Новизна».

В уровне техники не было выявлено признаков, совпадающих с отличительными признаками заявленного изобретения и влияющих на достижение заявленного технического результата, поэтому заявленное изобретение соответствует условию патентоспособности «Изобретательский уровень».

Приведенные сведения подтверждают возможность применения заявленного способа получения люминесцентного материала, который может быть использован в двухкомпонентных светодиодных источниках освещения и поэтому соответствует условию патентоспособности «Промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛЮМИНЕСЦЕНТНОГО МАТЕРИАЛА ДЛЯ СОЗДАНИЯ РЕЗУЛЬТИРУЮЩЕГО БЕЛОГО СВЕТА В СВЕТОДИОДАХ | 2013 |

|

RU2553868C2 |

| НЕОРГАНИЧЕСКИЙ ЛЮМИНЕСЦИРУЮЩИЙ МАТЕРИАЛ ДЛЯ ТВЕРДОТЕЛЬНЫХ ИСТОЧНИКОВ БЕЛОГО СВЕТА | 2009 |

|

RU2474009C2 |

| ЛЮМИНЕСЦИРУЮЩИЙ МАТЕРИАЛ ДЛЯ ТВЕРДОТЕЛЬНЫХ ИСТОЧНИКОВ БЕЛОГО СВЕТА | 2012 |

|

RU2506301C2 |

| Способ получения люминесцирующей оксидной композиции для преобразователя излучения в источниках белого света | 2023 |

|

RU2818556C1 |

| ЛЮМИНЕСЦИРУЮЩИЙ МАТЕРИАЛ ДЛЯ ТВЕРДОТЕЛЬНЫХ ИСТОЧНИКОВ БЕЛОГО СВЕТА (ВАРИАНТЫ) | 2010 |

|

RU2456327C2 |

| СПОСОБ ТВЁРДОФАЗНОГО СИНТЕЗА ЛЮМИНОФОРОВ БЕЛОГО СВЕЧЕНИЯ НА ОСНОВЕ РЕДКОЗЕМЕЛЬНЫХ ГРАНАТОВ | 2015 |

|

RU2582699C1 |

| Фотолюминофор нейтрально-белого цвета свечения со структурой граната и светодиод на его основе | 2015 |

|

RU2619318C2 |

| ФОТОЛЮМИНОФОР ЖЕЛТО-ОРАНЖЕВОГО СВЕЧЕНИЯ И СВЕТОДИОД НА ЕГО ОСНОВЕ | 2010 |

|

RU2455335C2 |

| Шихта для получения алюминатных люминофоров с кристаллической структурой граната, активированных церием, и способ их получения | 2015 |

|

RU2618867C2 |

| Способ получения люминесцентной керамики, содержащей фазу YAG:Ce, для источников белого света | 2023 |

|

RU2808387C1 |

Изобретение может быть использовано в светодиодах. Смешивают гидроксиды иттрия, церия, галлия и алюминия. Полученную смесь измельчают. Затем проводят отжиг при 600-800°С в течение 3-4 ч. В смесь полученных оксидов добавляют фторид бария, предварительно измельченный до среднего диаметра 5 мкм, и хлорид аммония в количестве 4-5% от общей массы оксидов. Смесь перемалывают на валковой мельнице 12 ч и прокаливают в среде формир-газа при 1500-1600°С. Для получения люминофора со средним размером частиц 4-8 мкм прокаливание проводят в течение 4-8 ч. Для получения люминофора со средним размером частиц 14-17 мкм прокаливание проводят в течение 8-12 ч. Получают мелкодисперсный люминесцентный материал желтого и зеленого цвета свечения для создания результирующего белого света в светодиодах. Технический результат – уменьшение длительности процесса, увеличение кристалличности и набивной плотности получаемого люминофора и, как следствие, увеличение яркости люминесценции. 2 з.п. ф-лы, 1 ил., 2 пр.

1. Способ получения мелкодисперсного люминесцентного материала желтого и зеленого цвета свечения для создания результирующего белого света в светодиодах, включающий смешивание компонентов смеси гидроксидов иттрия, церия, галлия и алюминия, измельчение смеси, отжиг и прокаливание полученного порошка, отличающийся тем, что отжиг проводят при температуре 600-800°С в течение 3-4 часов, после отжига гидроксидов в смесь полученных оксидов добавляют фторид бария, предварительно измельченный до среднего диаметра 5 мкм, и хлорид аммония в количестве 4-5 массовых процентов от общей массы оксидов и перемалывают на валковой мельнице в течение 12 часов, затем проводят прокаливание смеси в среде формир-газа при температуре 1500-1600°С.

2. Способ по п. 1, отличающийся тем, что для получения люминофора со средним размером частиц 4-8 мкм прокаливание смеси в среде формир-газа проводят в течение 4-8 часов.

3. Способ по п. 1, отличающийся тем, что для получения люминофора со средним размером частиц 14-17 мкм прокаливание смеси в среде формир-газа проводят в течение 8-12 часов.

| ОРОСИТЕЛЬ ГРАДИРНИ | 2015 |

|

RU2607448C1 |

| ЛЮМИНОФОР ДЛЯ СВЕТОВЫХ ИСТОЧНИКОВ | 2009 |

|

RU2396302C1 |

| RU 2012113974 А, 20.10.2013 | |||

| СВЕТОИЗЛУЧАЮЩЕЕ УСТРОЙСТВО, ИСПОЛЬЗУЮЩЕЕ ЛЮМИНЕСЦЕНТНЫЕ ВЕЩЕСТВА С ОКСИОРТОСИЛИКАТНЫМИ ЛЮМИНОФОРАМИ | 2010 |

|

RU2524456C2 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| CN 103965906 A, 06.08.2014. | |||

Авторы

Даты

2018-02-06—Публикация

2017-03-28—Подача