Изобретение относится к области синтеза люминофоров на основе редкоземельных гранатов (ЛРГ), которые могут быть использованы для создания светодиодов белого свечения. Известно много областей применения ЛРГ, но наиболее широкой является область светотехники (лампы дневного света, светильники, автомобильные фары, архитектурное и дизайное освещение и т.д.).

Существует ряд способов синтеза люминофоров. Известен способ получения люминофоров со структурой гранатов методом горения (Kingsley J., Suresh K., Patil K.С. Combustion synthesis of fine particle rare eart ortoaluminates and yttrium alumium garnet // J. Solid State Chem., 1990. - V. 87. - P. 835-842.). Метод основан на экзотермической реакции взаимодействия нитратов металлов с органическим горючим. Недостатком метода является то, что в результате синтеза в порошке образуются прочные агломераты частиц. Кроме того, люминофоры имеют слабую интенсивность люминесценции. Для повышения люминесценции требуется привлекать длительный, высокотемпературный отжиг. Стоит отметить, что метод горения является довольно опасным и требует высокого технологического контроля.

Известны также способы совместного соосаждения оксалатов или гидроксидов редкоземельных и щелочных металлов (Глушкова В.Б., Зиновьев С.Ю. Синтез алюмогранатов РЗЭ и иттрия при совместном осаждении гидроксидов // Изв. АН СССР. Неорганические материалы, 1986. - Т. 22. - №7. - С. 1219-1222.). Процесс проходит в следующие этапы: осаждение гидроксидов иттрия и алюминия, фильтрование, сушка при 100-150°С, отжиг при 500-700°С, прокаливание шихты при 850-1000°С. Недостатком метода является то, что при таких температурах синтеза люминесцентные характеристики значительно ниже коммерческих (<70%). Кроме того, для получения гомогенной смеси гидроксидов требуется вести осаждение при высоком рН.

Существует золь-гель способ [Vaqueiro P., Lopez-Quintella М.А. Synthesis of yttrium aluminium garnet by the citrate gel process // J. Mater. Chem., 1998. - V. 8 - №1. - P. 161-163.], который позволяет получать более однородные по составу гранаты, чем методом соосаждения. Оксид редкоземельного элемента растворяется в концентрированной соляной кислоте, после чего кислота выпаривается, а полученный редкоземельный хлорид используется для дальнейшего получения РЗЭ-дваметоксиэтилата. Одновременно изопропилат алюминия растворяют в изопропаноле и далее перемешивают с РЗЭ-дваметоксиэтилатом. Полученный гель высушивают и прокаливают при температурах 1000-1300°С. Основным недостатком этого способа является то, что помимо основной иттрий-алюминиевой гранатовой фазы, в люминофоре остаются остаточные фазы реакций синтеза. Кроме того, все операции проводятся в атмосфере сухого азота.

Также существует способ вымораживания (Yan М.Т., Huo T.C.D., Ling Н.С. Preparation of based phosphor powders // J. Electrochem. Soc, 1987. - V. 134. - №2. - P. 493-498.), применяемый для получения гомогенных порошков. Порошки иттрий-алюминиевого граната, активированного церием, были приготовлены следующим способом: смесь растворов сульфата иттрия и азотнокислых солей редкоземельных элементов специальным способом сушится при отрицательной температуре. После того как смесь будет полностью высушена, полученный порошок помещается в платиновые тигли и отжигается при температуре от 1350-1550°С в кислороде. Недостатком этого способа является то, что для получения однофазного продукта синтеза требуется дополнительный отжиг при высоких температурах.

Наиболее близким к заявляемому способу является способ твердофазного синтеза, рассматриваемый в патенте (US 3564322, 1967 год), согласно которому 16.85 г Y2O3, 20 г Al2O3 и 0.49 г Се2О3 смешивают, после чего смесь нагревают на воздухе в температурном интервале от 1250 до 1350°С в течение 2 часов. Полученный реакционный продукт измельчают и гомогенизируют, а затем нагревают на воздухе до температуры от 1400 до 1600°С. В операции нагрева воздух может быть заменен азотводородной смесью с 5% содержанием водорода. После повторной термической обработки и, если необходимо, при дополнительном измельчении люминофор готов к использованию.

Недостатками являются высокая температура синтеза от 1600°С и неоднородный гравиметрический состав получаемого продукта: фаза алюмината иттрия со структурой граната начинает формироваться при температурах от 1300-1350°С, однако из-за формирования промежуточной фазы алюмината иттрия процесс завершается при температурах выше 1600°С. Так как люминесцентные свойства зависят от размера частиц и морфологии, то для получения порошка нужной фракции требуется привлекать дополнительные методы помола и сепарации, которые позволяют контролировать однородность частиц и их размер. Однако привлечение таких методов является дорогостоящим и, кроме того, не решает проблему контроля морфологии.

Задачей изобретения являлась разработка способа синтеза люминофоров на основе редкоземельных гранатов, позволяющего предотвратить процессы спекания и агломерирования частиц и получить сформированную фазу граната с правильной морфологией и люминесцентными характеристиками, которые соответствуют лучшим образцам коммерческих фотолюминофоров на основе редкоземельных гранатов.

Техническим результатом изобретения является понижение температуры синтеза, при котором будет окончательно сформирована фаза граната с правильной морфологией и люминесцентными характеристиками.

Поставленная задача решена тем, что в известном способе твердофазного синтеза люминофоров белого свечения на основе редкоземельных гранатов, включающем смешивание исходных окислов металлов, входящих в состав синтезируемого соединения, взятых в пропорциях стехиометрического соединения, с последующим нагреванием смеси, согласно изобретению синтез производят при переменном давлении, для этого рабочий объем с исходной смесью вакуумируют до давления 10-2 Па, затем заполняют смесью газов в пропорции 95% N2 к 5% Н2 до давления 101325 Па, поднимают температуру до температуры начала образования синтезируемого соединения (1250-1350°С), увеличивают давление восстановительного газа до 1.5*107 Па и выдерживают в течение не менее 3 часов, для разупорядочения редкоземельного оксида и ускорения формирования однородной фазы граната, затем производят откачку газа до давления 10-2 Па и выдерживают в течение не менее 5 часов для окончательного синтеза фазы редкоземельного граната, после чего охлаждают со скоростью 80-100°С в час до комнатной температуры и извлекают полученный образец.

Для получения граната на основе иттрия в качестве исходных окислов металлов берут окись иттрия Y2O3, окись алюминия Al2O3 и окись церия СеО2 в пропорциях стехиометрического соединения (Y0.98Ce0.02)3Al2O12, нагревание смеси в восстановительном газе производят до температуры 1250°С и, для ускорения формирования однородной фазы граната, выдерживают при давлении 1.5*107 Па в течение 3 часов, затем производят откачку газа до давления 10-2 Па и выдерживают в течение 5 часов для окончательного синтеза фазы иттрий-алюминиевого граната.

Для получения граната на основе гадолиния, в качестве исходных окислов металлов берут окись гадолиния Gd2O3, окись алюминия Al2O3 г и окись церия СеО2 в пропорциях стехиометрического соединения (Gd0.98Ce0.02)3Al5O12, нагревание смеси в восстановительном газе производят до температуры 1300°С и, для ускорения формирования однородной фазы граната, выдерживают при давлении 1.5*107 Па в течение 4 часов, затем производят откачку газа до давления 10-2 Па и выдерживают в течение 5 часов для окончательного синтеза фазы гадолиний-алюминиевого граната.

Для получения граната на основе лютеция в качестве исходных берут окись лютеция Lu2O3, окись алюминия Al2O3 и окись церия СеО2 в пропорциях стехиометрического соединения (Lu0.98Ce0.02)3Al5O12, нагревание смеси в восстановительном газе производят до температуры 1350°С и, для ускорения формирования однородной фазы граната, выдерживают при давлении 1.5*107 Па в течение 5 часов, затем производят откачку газа до давления 10-2 Па и выдерживают в течение 5 часов для окончательного синтеза фазы лютеций-алюминиевого граната.

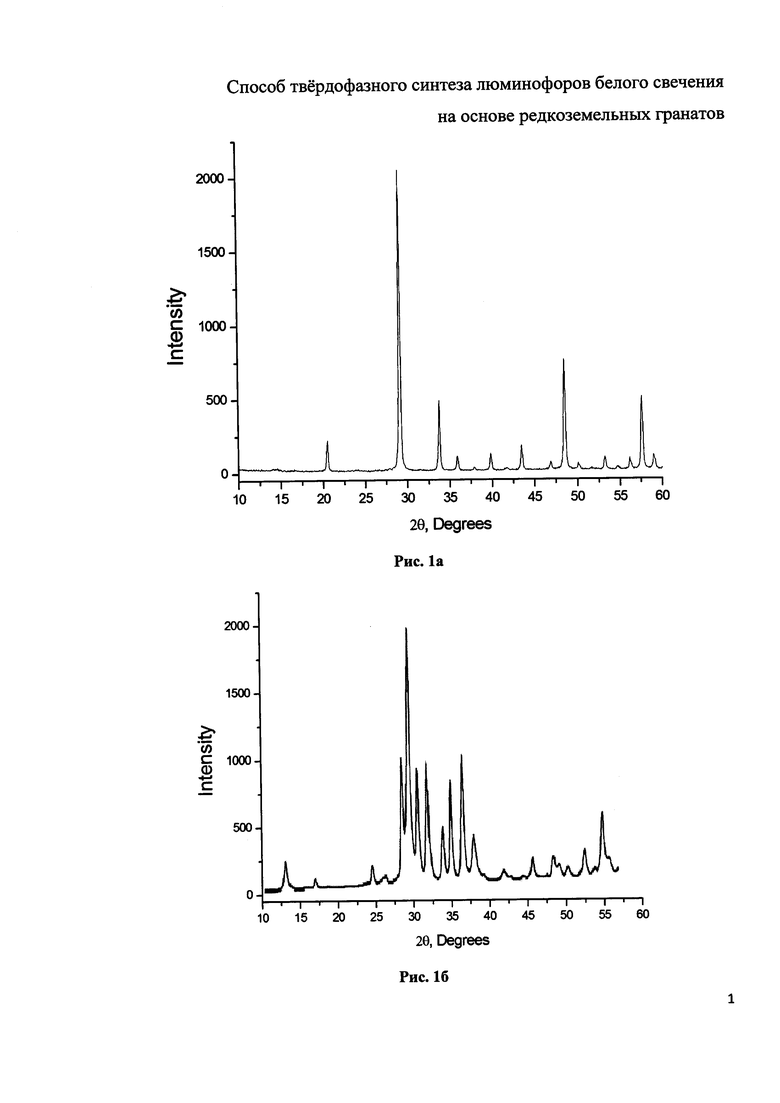

Предпосылкой к созданию предлагаемого способа синтеза люминофоров белого свечения на основе редкоземельных гранатов стал тот факт, что при повышенных давлениях [Yusa H., Tsuchiya T., Sata N., Ohishi Y. (2010) Dense Yttria phase eclipsing the A-type sesquioxide structure: high-pressure experiments and ab initio calculations. Inorg Chem 49:4478-4485] оксид иттрия из кубической фазы переходит в более разупорядоченную моноклинную. Предполагается, что в твердофазной реакции образования Y3Al5O12, диффузия атомов алюминия в разупорядоченную структуру оксида иттрия будет происходить быстрее, в результате скорость реакции увеличится, исчезнет промежуточная фаза YAlO3, и как следствие, полный синтез фазы Y3Al5O12 будет происходить при более низкой температуре и за более короткое время. По нашим данным разупорядочение фазы Y2O3 полностью происходит при переходе из кубической сингонии (рис. 1а) в моноклинную (рис. 1б) при температуре 1250°С, давлении 1.5*107 Па и времени выдержки не менее 3 часов. Поскольку фотолюминофор Y3Al5O12:Се является базовым для многих областей применения, предлагается следующий способ синтеза фотолюминофоров на основе редкоземельных гранатов, подтверждающийся примерами, приведенными ниже.

Пример 1. Исходные реактивы Y2O3 (99,999%, производство Китай) 32.9 г, Al2O3 (99,99%, производство Россия) 25.5 г и СеО2 (99,99%, производство Россия) 1.2 г, взятые в пропорциях стехиометрического соединения (Y0.98Се0.02)3Al5O12, взвешивали на весах, после чего загружали в смеситель по типу пьяной бочки и перемешивали в течение 15 минут. Далее полученную смесь загружали в алундовый тигель и помещали в камеру печи. В качестве нагревательного узла использовалась графитовая печь электросопротивления с рабочей температурой до 1800°С. Камеру печи вакуумировали до давления 10-2 Па, далее напускали газ в пропорции 95% N2 к 5% Н2 до давления 101325 Па. Далее камеру с тиглем нагревали до 1250°С, увеличивали давление восстановительного газа до 1.5*107 Па и выдерживали в течение 3 часов. Затем производили откачку рабочей камеры до давления 10-2 Па и выдерживали в течение 5 часов. После чего нагревательные элементы отключали, камера остывала со скоростью 80-100°С в час до комнатной температуры и тигель с образцом извлекали.

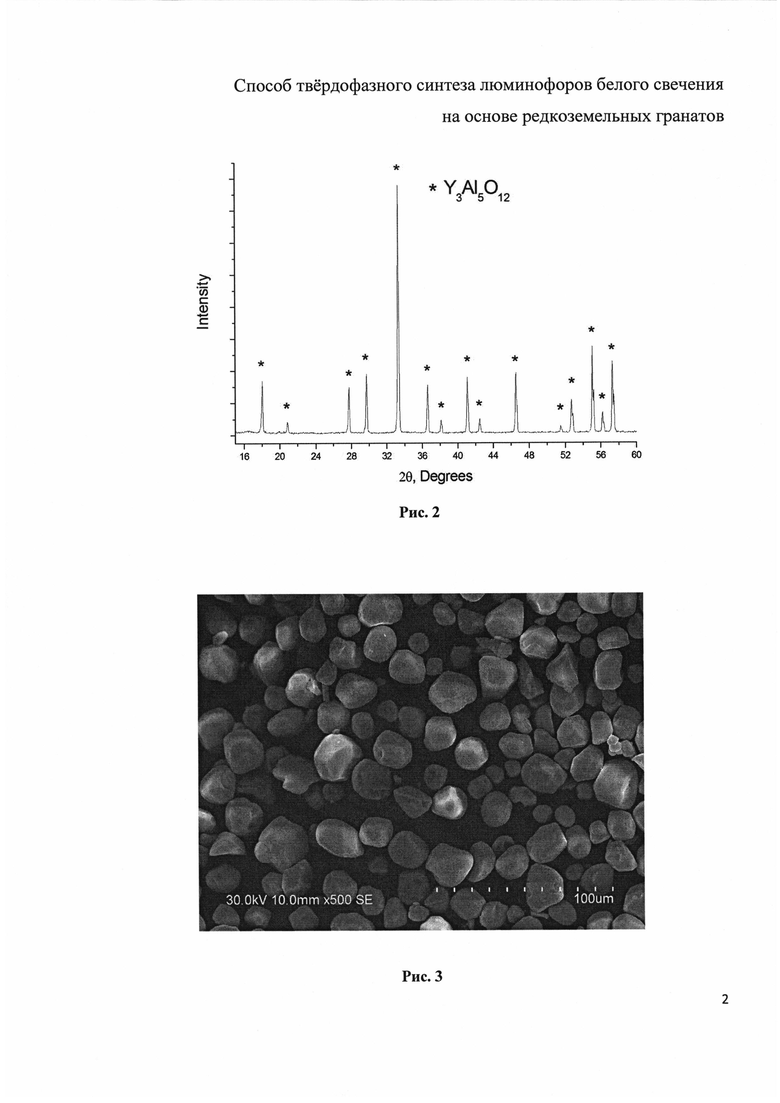

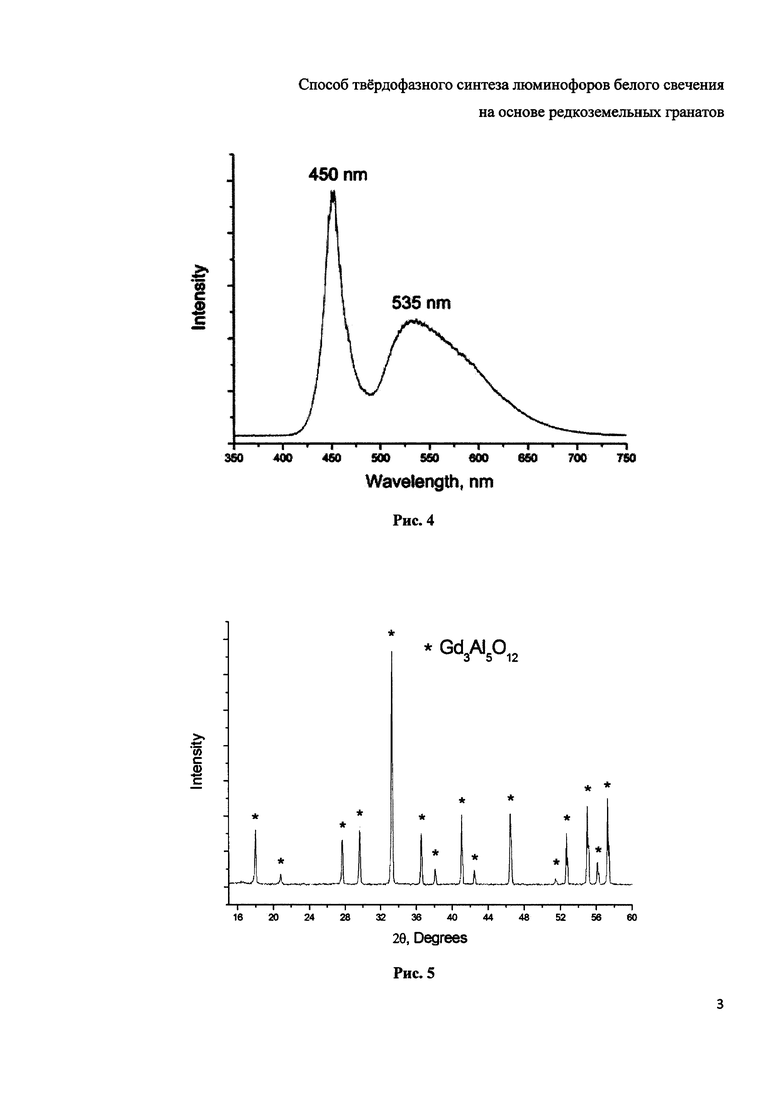

Образец представлял из себя неспекшийся порошок. Рентгенофазовый анализ показал (рис. 2), что образец является однофазным с фазой Y3Al5O12. Электронная микроскопия показала (рис. 3), что частицы не агломерированы и имеют правильную изометричную форму. Размер частиц с распределением D50 равен 15-20 мкм. Цветовые координаты фотолюминофора Y3Al5O12Ce при совмещении с синим светодиодом (длина волны 450 нм) попадают в бин белого света (x=0.421, y=0.551). Светоотдача составляла 120 лм/ватт. Спектр представлен на рис.4.

Пример 2. Исходные реактивы Gd2O3 (99,999%, производство Китай) 36.2 г, Al2O3 (99,99%, производство Россия) 30.8 г и СеО2 (99,99%, производство Россия) 1.2 г, взятые в пропорциях стехиометрического соединения (G0.98Ce0.02)3Al5O12 взвешивали на весах, после чего загружали в смеситель по типу пьяной бочки и перемешивали в течение 15 минут. Далее полученную смесь загружали в алундовый тигель и помещали в камеру печи. В качестве нагревательного узла использовалась графитовая печь электросопротивления с рабочей температурой до 1800°С. Камеру печи вакуумировали до давления 10-2 Па, далее напускали газ в пропорции 95% N2 к 5% Н2 до давления 101325 Па. Далее камеру с тиглем нагревали до 1300°С, увеличивали давление восстановительного газа до 1.5*107 Па и выдерживали в течение 4 часов. Затем производили откачку рабочей камеры до давления 10-2 Па и выдерживали в течение 5 часов. После чего нагревательные элементы отключали, камера остывала со скоростью 80-100°С в час до комнатной температуры и тигель с образцом извлекали.

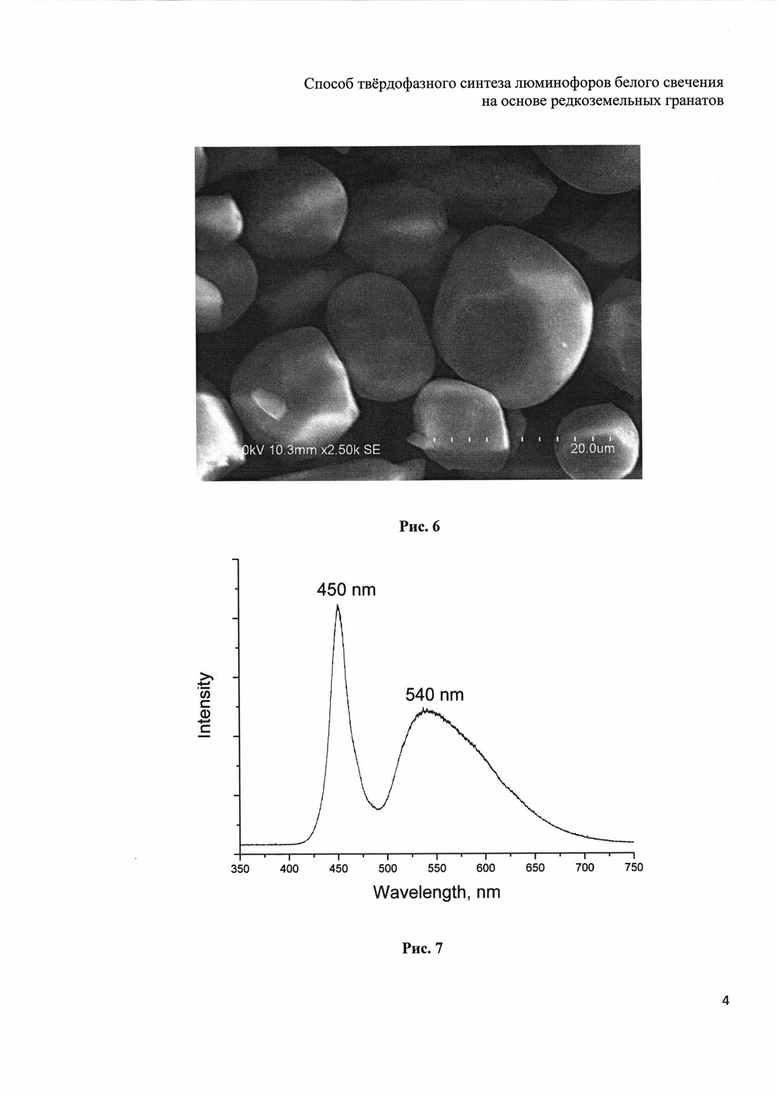

Образец представлял из себя неспекшийся порошок. Рентгенофазовый анализ показал (рис. 5.), что образец является однофазным с фазой Gd3Al5O12. Электронная микроскопия показала (рис. 6), что частицы не агломерированы и имеют правильную изометричную форму. Размер частиц с распределением D50 равен 15-20 мкм. Цветовые координаты фотолюминофора Gd3Al5O12:Ce при совмещении с синим светодиодом (длина волны 450 нм) попадают в бин белого света (х=0.480, y=0.508). Светоотдача составляла 101 лм/ватт. Спектр представлен на рис. 7.

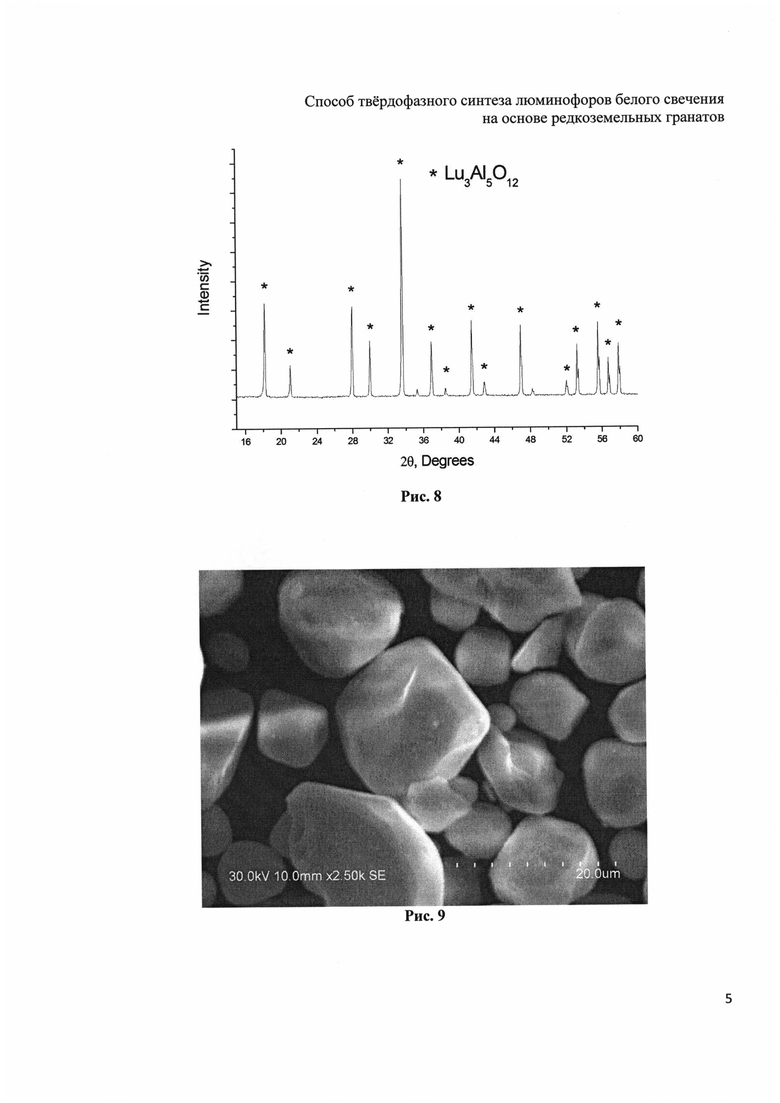

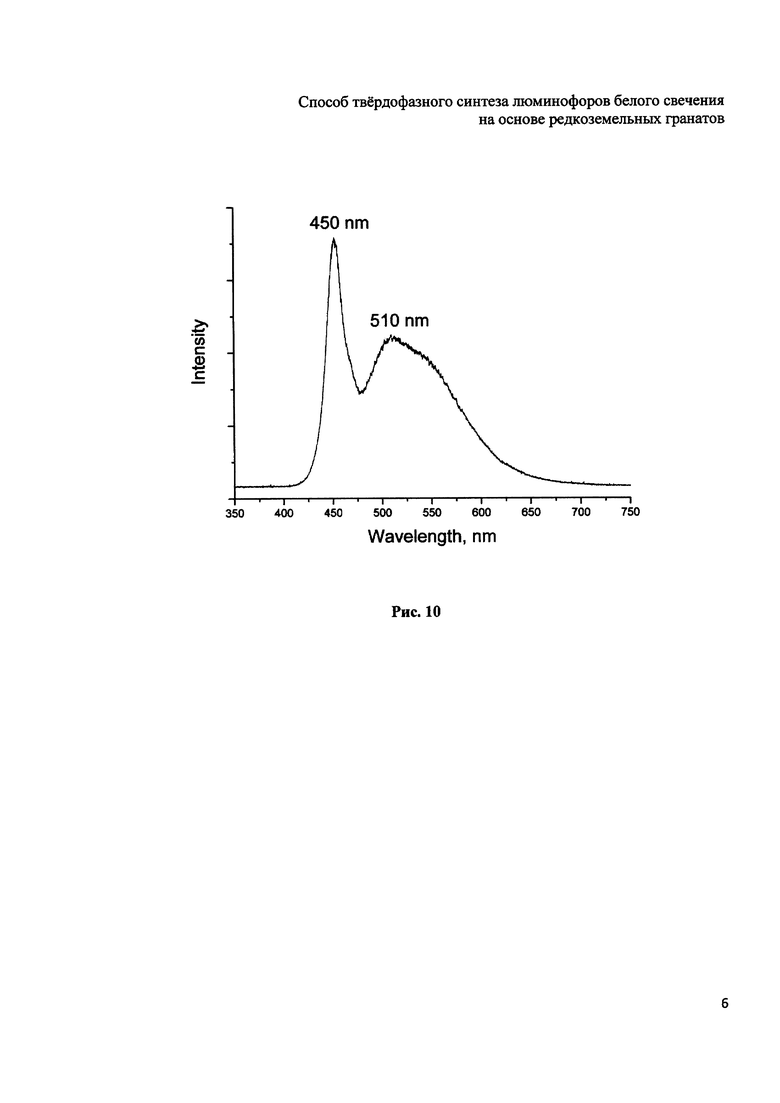

Пример 3. Исходные реактивы Lu2O3 (99,999%, производство Китай) 40 г, Al2O3 (99,99%, производство Россия) 30.8 г и СеО2 (99,99%, производство Россия) 1.2 г, взятые в пропорциях стехиометрического соединения (Lu0.98Се0.02)3Al5O12, взвешивали на весах, после чего загружали в смеситель по типу пьяной бочки и перемешивали в течение 15 минут. Далее полученную смесь загружали в алундовый тигель и помещали в камеру печи. В качестве нагревательного узла использовалась графитовая печь электросопротивления с рабочей температурой до 1800°С. Камеру печи вакуумировали до давления 10-2 Па, далее напускали газ в пропорции 95% N2 к 5% Н2 до давления 101325 Па. Далее камеру с тиглем нагревали до 1350°С, увеличивали давление восстановительного газа до 1.5*107 Па и выдерживали в течение 5 часов. Затем производили откачку рабочей камеры до давления 10-2 Па и выдерживали в течение 5 часов. После чего нагревательные элементы отключались, камера остывала со скоростью 80-100°С в час до комнатной температуры и тигель с образцом извлекался. Образец представлял из себя неспекшийся порошок. Рентгенофазовый анализ показал (рис. 8), что образец является однофазным с фазой Lu3Al5O12. Электронная микроскопия показала (рис. 9), что частицы не агломерированы и имеют правильную изометричную форму. Размер частиц с распределением D50 равен 15-20 мкм. Цветовые координаты фотолюминофора Lu3Al2O12:Ce при совмещении с синим светодиодом (длина волны 450 нм) попадают в бин зеленого (х=0.388, y=0.563). Светоотдача составляла 109 лм/ватт. Спектр представлен на рис. 10.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для получения алюминатных люминофоров с кристаллической структурой граната, активированных церием, и способ их получения | 2015 |

|

RU2618867C2 |

| НЕОРГАНИЧЕСКИЙ ЛЮМИНЕСЦИРУЮЩИЙ МАТЕРИАЛ ДЛЯ ТВЕРДОТЕЛЬНЫХ ИСТОЧНИКОВ БЕЛОГО СВЕТА | 2009 |

|

RU2474009C2 |

| ФОТОЛЮМИНОФОРЫ ДЛЯ КОРОТКОВОЛНОВЫХ СВЕТОИЗЛУЧАЮЩИХ ДИОДОВ (СИД) | 2004 |

|

RU2315078C2 |

| ФОТОЛЮМИНОФОРНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ФОТОЛЮМИНЕСЦЕНТНОЙ ПЛЁНКИ БЕЛЫХ СВЕТОДИОДОВ | 2014 |

|

RU2565670C1 |

| ЛЮМИНЕСЦИРУЮЩИЙ МАТЕРИАЛ ДЛЯ ТВЕРДОТЕЛЬНЫХ ИСТОЧНИКОВ БЕЛОГО СВЕТА (ВАРИАНТЫ) | 2010 |

|

RU2456327C2 |

| Сложный оксид алюминия и редкоземельных элементов и способ его получения | 2020 |

|

RU2746650C1 |

| Способ получения люминесцентного материала желтого и зеленого цвета свечения для создания результирующего белого света в светодиодах | 2017 |

|

RU2643988C1 |

| ЛЮМИНОФОР ДЛЯ СВЕТОВЫХ ИСТОЧНИКОВ | 2009 |

|

RU2396302C1 |

| Фотолюминофор нейтрально-белого цвета свечения со структурой граната и светодиод на его основе | 2015 |

|

RU2619318C2 |

| ЛЮМИНЕСЦИРУЮЩИЙ МАТЕРИАЛ ДЛЯ ТВЕРДОТЕЛЬНЫХ ИСТОЧНИКОВ БЕЛОГО СВЕТА | 2012 |

|

RU2506301C2 |

Изобретение предназначено для светотехники и может быть использовано в светодиодах белого свечения, лампах дневного света, светильниках, автомобильных фарах и дизайне освещения. Способ синтеза люминофоров белого свечения на основе редкоземельных гранатов (Y0,98Ce0,02)3Al5O12, (Gd0,98Ce0,02)3Al5O12, (Lu0,98Ce0,02)3Al5O12 включает смешивание исходных окислов металлов, взятых в пропорциях стехиометрического соединения, и нагревание полученной смеси. Для проведения синтеза при переменном давлении рабочий объем с исходной смесью сначала вакуумируют до давления 10-2 Па, затем заполняют смесью газов в пропорции 95% N2 к 5% Н2 до давления 101325 Па, поднимают температуру до температуры начала образования синтезируемого соединения в интервале 1250-1350°С, увеличивают давление восстановительного газа до 1,5*107 Па и выдерживают в течение не менее 3 часов. После этого газ откачивают до давления 10-2 Па и выдерживают в течение не менее 5 часов. Охлаждают со скоростью 80-100°С/ч до комнатной температуры и извлекают полученный образец. Люминофоры имеют однофазный состав, частицы правильной изометричной формы не агломерированы. Размер частиц с распределением D50 равен 15-20 мкм. Светоотдача 120-101 лм/Вт. 3 з.п. ф-лы, 10 ил., 3 пр.

1. Способ твердофазного синтеза люминофоров белого свечения на основе редкоземельных гранатов, включающий смешивание исходных окислов металлов, входящих в состав синтезируемого соединения, взятых в пропорциях стехиометрического соединения, с последующим нагреванием смеси, отличающийся тем, что синтез производят при переменном давлении, для этого рабочий объем с исходной смесью вакуумируют до давления 10-2 Па, затем заполняют смесью газов в пропорции 95% N2 к 5% Н2 до давления 101325 Па, поднимают температуру до температуры начала образования синтезируемого соединения, увеличивают давление восстановительного газа до 1,5*107 Па и выдерживают в течение не менее 3 часов, затем производят откачку газа до давления 10-2 Па и выдерживают в течение не менее 5 часов, после чего охлаждают со скоростью 80-100°C в час до комнатной температуры и извлекают полученный образец.

2. Способ по п. 1, отличающийся тем, что для получения граната на основе иттрия в качестве исходных окислов металлов берут окись иттрия Y2O3, окись алюминия Al2O3 и окись церия СеО2 в пропорциях стехиометрического соединения (Y0,98Се0,02)3Al5O12, нагревание смеси в восстановительном газе производят до температуры 1250°C и выдерживают при давлении 1,5*107 Па в течение 3 часов, затем производят откачку газа до давления 10-2 Па и выдерживают в течение 5 часов.

3. Способ по п. 1, отличающийся тем, что для получения граната на основе гадолиния в качестве исходных окислов металлов берут окись гадолиния Gd2O3, окись алюминия Al2O3 и окись церия СеО2 в пропорциях стехиометрического соединения (Gd0,98Ce0,02)3Al5O12, нагревание смеси в восстановительном газе производят до температуры 1300°C и выдерживают при давлении 1,5*107 Па в течение 4 часов, затем производят откачку газа до давления 10-2 Па и выдерживают в течение 5 часов.

4. Способ по п. 1, отличающийся тем, что для получения граната на основе лютеция в качестве исходных окислов берут окись лютеция Lu2O3, окись алюминия Al2O3 и окись церия СеО2 в пропорциях стехиометрического соединения (Lu0,98Се0,02)3Al5O12, нагревание смеси в восстановительном газе производят до температуры 1350°C, и выдерживают при давлении 1,5*107 Па в течение 5 часов, затем производят откачку газа до давления 10-2 Па и выдерживают в течение 5 часов.

| US 3564322 A, 16.02.1971 | |||

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| Микроинъектор | 1983 |

|

SU1139440A1 |

Авторы

Даты

2016-04-27—Публикация

2015-02-16—Подача