Изобретение относится к устройству и способу изготовления головки тюбика, а также к головке тюбика.

В ЕР-А-1033318 раскрыт способ изготовления заплечика тюбика, при котором первый компонент материала впрыскивается в первую полость, этот компонент материала извлекается из этой первой полости на держателе в частично пластичном состоянии и освобождается таким образом, что при вводе держателя и первого компонента материала во вторую полость образуется свободное пространство по меньшей мере с одной поверхностью, которая после впрыска второго компонента материала служит механическим упором первого компонента материала на второй компонент материала. За счет этого происходит соединение с геометрическим замыканием между первым и вторым компонентами материала. Заявленный способ имеет то преимущество, что расход материала на двухслойный тюбик уменьшается, а время цикла при изготовлении сокращается. Недостаток же состоит в том, что для изготовления заплечика тюбика требуются две разные полости и заплечик тюбика приходится транспортировать при изготовлении от одной полости к следующей.

Из WO 00/23340 известна головка тюбика, имеющая по меньшей мере трехслойное строение. При этом барьерный слой окружен одним внутренним и одним внешним слоями, в том числе на концах головки тюбика, где внутренний и внешний слои объединены в один слой. Это значит, что концы барьерного слоя окружены внутренним и внешним слоями. Изготовление головки тюбика осуществляется посредством совместного впрыска. При этом структурный материал А подается в течение периода времени То в сопло. Начиная с определенного времени подачи структурного материала, на короткое время впрыскивается поток барьерного материала. После оседания потока барьерного материала впрыск структурного материала продолжается еще определенное время, чтобы стабилизировать впрыснутое количество структурного материала. Хотя описанный способ называется способом совместного впрыска, в действительности оба материала впрыскиваются только в течение очень короткого периода времени. Недостаток описанного в этой публикации способа состоит в том, что головку тюбика всегда приходится еще дополнительно обрабатывать. Литник, неизбежно образующийся за счет центрального отверстия сопла, приходится отрезать, а кромки устья дополнительно обрабатывать.

Заявка US 2011/0233824 относится к способу изготовления осесимметричных тел, при котором расплавленный полимер впрыскивается в полость не через центральную точку впрыска, а через кольцеобразное отверстие. Для осуществления способа используется устройство, состоящее из внешней формы с центральным каналом. В канале аксиально подвижно установлен запорный шток. Последний имеет на переднем конце расширенную осесимметричную головку, наибольшая окружность которой во взаимодействии с внутренней стенкой канала образует клапан. Между запорным штоком и внутренней стенкой канала имеется кольцевое пространство, через которое при работе выдавливается расплавленный пластик. Для изготовления осесимметричного тела запорный шток выдвигается из формы, в результате чего между ним и каналом образуется кольцеобразный выходной канал. Для образования полости тела предусмотрен дорн, на торцевой стороне которого выполнена выемка. В эту выемку входит головка, когда клапан закрыт.

В заявке US раскрывается узел штока клапана устройства для инжекционного формования, содержащего шток клапана, который может перемещаться вверх и вниз в насадке, чтобы открывать кольцевой затвор и осуществлять дозирование. Через насадку создается кольцевое пространство, которое является свободным и без ограничений во всех точках, вплоть до прохода кольцевого затвора обеспечивает свободное течение расплава к затвору и в зависимости от местоположения штока клапана в полость формы. Шток клапана имеет головку с диаметром, превышающим диаметр вала штока для выборочного закрытия затвора. Диаметр канала кольцевого затвора превышает диаметр канала расплава, чтобы обеспечить формование частей с большими отверстиями в них.

Целью настоящего изобретения является создание устройства для литья под давлением и способа изготовления передней части или головки тюбика с барьерным слоем или без него, позволяющего обойтись без дополнительной обработки головки тюбика. Другой целью является головка тюбика с барьерным слоем, у которой по меньшей мере два слоя прочно соединены между собой. Еще одной целью является сокращение времени цикла изготовления головки тюбика для повышения производительности.

Эти и другие цели достигаются посредством объекта по п. 1 и способа по п. 14 формулы. Предпочтительные варианты предложенных объекта и способа охарактеризованы в зависимых пунктах формулы.

Изобретение относится к устройству для литья под давлением для изготовления по меньшей мере одной головки тюбика, имеющего заплечик и приформованное к нему горлышко с отверстием для выдавливания. Устройство содержит, с одной стороны, формовочный инструмент, который охватывает соответствующую изготавливаемой головке тюбика оформляющую полость, а, с другой стороны, сопло для впрыска подаваемого из механизма впрыска полимерного расплава. Сопло содержит корпус, дополнительную втулку клапана и иглу клапана, которые аксиально подвижны в корпусе сопла (по продольной оси иглы клапана). Игла и втулка клапаны могут перемещаться независимо друг от друга. Игла клапана окружена первым кольцевым пространством, которое служит первым проточным каналом для первого компонента материала. На переднем конце сопла выполнено отверстие, которое в отведенном положении иглы клапана закрыто ее головкой, а в выдвинутом положении иглы освобождено головкой.

Согласно изобретению в выдвинутом положении иглы клапана образуется кольцеобразное выходное отверстие, которое коррелирует со служащим в качестве впускного отверстия кольцевым зазором формовочного инструмента или создает проходное соединение по меньшей мере между одним проточным каналом и оформляющей полостью. Кольцеобразное выходное отверстие имеет то преимущество, что поток расплава может проникать радиально наружу и непосредственно через кольцевой зазор формовочного инструмента в оформляющую полость. Это значит, что в отличие от приведенного выше уровня техники впрыск производится в формовочный инструмент не через центральное, по существу, точечное впускное отверстие, а через кольцевой зазор, который начинается непосредственно в зоне горлышка тюбика и ориентирован радиально внутрь.

Благодаря этому можно избежать литника и тем самым дополнительной обработки головки тюбика.

За счет кольцеобразного выходного отверстия и предусмотренного в форме кольцевого зазора при выдвинутой игле клапана, т.е. при открытом клапане образуется проточное соединение между оформляющей полостью и первым проточным каналом.

Предпочтительно форма содержит формующую вставку, внутренний контур которой, по существу, определяет внешний контур головки тюбика, и дорн, внешний контур которого воспроизводит внутренний контур головки тюбика. Таким образом, в рабочем положении формы между формующей вставкой и дорном имеется соответствующая головке тюбика оформляющая полость.

Предпочтительно дорн имеет на торце выемку в форме закрытого с одной стороны полого цилиндра для приема головки иглы клапана. За счет этого игла клапана даже в открытом положении перемещается латерально. Целесообразно формующая вставка выполнена составной и имеет в зоне горлышка две подвижные сдвигаемые части, которые перемещаются в противоположных направлениях между открытым и закрытым положениями. Сдвигаемые части обеспечивают изготовление горлышка тюбика с наружной резьбой.

Преимущественно между дорном и формующей вставкой предусмотрен кольцевой зазор. Это является простым и целесообразным вариантом, обеспечивающим непосредственное изготовление головки тюбика. При этом осевой цилиндрический участок формующей вставки во взаимодействии с головкой иглы может образовать первый клапан. Предпочтительно головка иглы клапана имеет цилиндрическое тело и коническое острие. За счет конического острия головка иглы клапана может надежно вводиться в торцевую выемку дорна. Диаметр головки иглы клапана или цилиндрического тела больше диаметра стержня иглы клапана, так что имеется достаточно места для образования проточного канала.

Согласно особенно предпочтительному варианту предусмотрена окружающая стержень иглы клапана втулка клапана, причем между стержнем иглы клапана и втулкой клапана имеется второе кольцевое пространство, которое служит вторым проточным каналом для второго компонента материала. Этот вариант имеет то преимущество, что одновременно могут впрыскиваться два компонента материала, если игла и втулка клапана аксиально подвижны независимо друг от друга. Целесообразно диаметр головки иглы клапана больше диаметра стержня иглы клапана, так что головка иглы клапана может служить седлом для втулки клапана.

Преимущественно между стержнем и головкой иглы клапана предусмотрена коническая переходная зона. Для образования второго клапана торцевая сторона втулки клапана может герметизирующим образом взаимодействовать с конической переходной зоной. В этом случае последняя служит седлом для подвижной втулки клапана.

Согласно одному варианту коническая переходная зона имеет примыкающее к цилиндрическому телу огибающее углубление. Его задачей является отклонение полимерного расплава, чтобы кольцевой зазор формы оказывал полимерному расплаву как можно меньшее гидравлическое сопротивление.

Объектом настоящего изобретения является также способ изготовления литьем под давлением по меньшей мере одной головки тюбика с заплечиком и приформованным к нему горлышком с отверстием для выдавливания. Способ отличается тем, что один или несколько компонентов материала впрыскиваются через кольцевой зазор в оформляющую полость.

При этом кольцевой зазор предусмотрен целесообразно на внутренней стенке горлышка, предпочтительно на внешнем краю горлышка, так что после литья под давлением не остается никакого литника и т.п.

Для изготовления по меньшей мере двухслойной головки тюбика первый и второй компоненты материала могут впрыскиваться одновременно. Согласно одному варианту, второй компонент материала может впрыскиваться с задержкой по времени. Это имеет то преимущество, что первый компонент материала может, по меньшей мере, с торца охватывать второй компонент материала.

Согласно одному варианту второй компонент материала впрыскивается только тогда, когда оформляющая полость заполнена первым компонентом материала по меньшей мере на 50%, предпочтительно по меньшей мере на 65% и особенно предпочтительно по меньшей мере на 75%. Таким образом, можно реализовать трехслойное строение, если второй компонент впрыскивается в «сердцевину» первого компонента. Под «сердцевиной» подразумевается середина слоя. В данном случае середина слоя при впрыске второго компонента все еще текучая, так что второй компонент может растягиваться внутри первого компонента.

Если в конце цикла литья под давлением второй компонент материала осаживается в течение определенного промежутка времени перед первым компонентом материала, то второй компонент материала, обычно барьерный материал, может быть окружен с торца первым компонентом. Предпочтительно упомянутый промежуток времени составляет 0,01-0,5 с, предпочтительно 0,05-0,3 с и особенно предпочтительно 0,1-0,2 с. Для осуществления способа используется преимущественно устройство для литья под давлением, которое имеет кольцеобразное выходное отверстие.

Другим объектом изобретения является головка тюбика с заплечиком тюбика и приформованным к нему горлышком с отверстием для выдавливания содержимого, изготовленная описанным способом. Такая головка тюбика имеет то преимущество, что за счет одновременного впрыска обоих компонентов материала в течение всей продолжительности рабочего цикла может быть достигнуто хорошее соединение обоих материалов. Целесообразно внешний компонент материала имеет при охлаждении бóльшую усадку, чем внутренний компонент материала. Это оказывает тот положительный эффект, что внешний компонент материала как бы напрессовывается в горячем состоянии на внутренний компонент материала. Опыты показали, что большей по меньшей мере на 5%, предпочтительно по меньшей мере на 10% и особенно предпочтительно по меньшей мере на 15% усадки внешнего структурного компонента достаточно, чтобы получить хорошее соединение обоих слоев. Это значит, что если второй компонент имеет усадку 5%, то первый компонент должен иметь усадку по меньшей мере 5,25%.

В одном предпочтительном варианте предусмотрено, что тюбик содержит по меньшей мере два слоя, а именно внешний слой из структурного материала и внутренний слой из барьерного материала. В другом предпочтительном варианте предусмотрено, что тюбик содержит три слоя, а именно внешний и внутренний слои из структурного материала и промежуточный слой из барьерного материала. Однако можно предусмотреть дополнительные адгезивные слои, чтобы улучшить соединение первого и второго материалов. Целесообразно структурный материал выбран из одного из следующих компонентов: полиэтилен (PE), полипропилен (PP), полиэтилен высокого давления (HDPE), а барьерный материал - из одного из следующих компонентов: сополимер этиленового и винилового спирта EVOH, полиамид, полиимид. Предпочтительными композициями являются, например, полиэтилен (PE) или HDPE в качестве структурных материалов с полиамидом (PA) в качестве барьерного материала, а также полипропилен (PP) в качестве структурного материала с EVOH в качестве барьерного материала.

Примеры осуществления изобретения описаны со ссылкой на чертежи, на которых изображают:

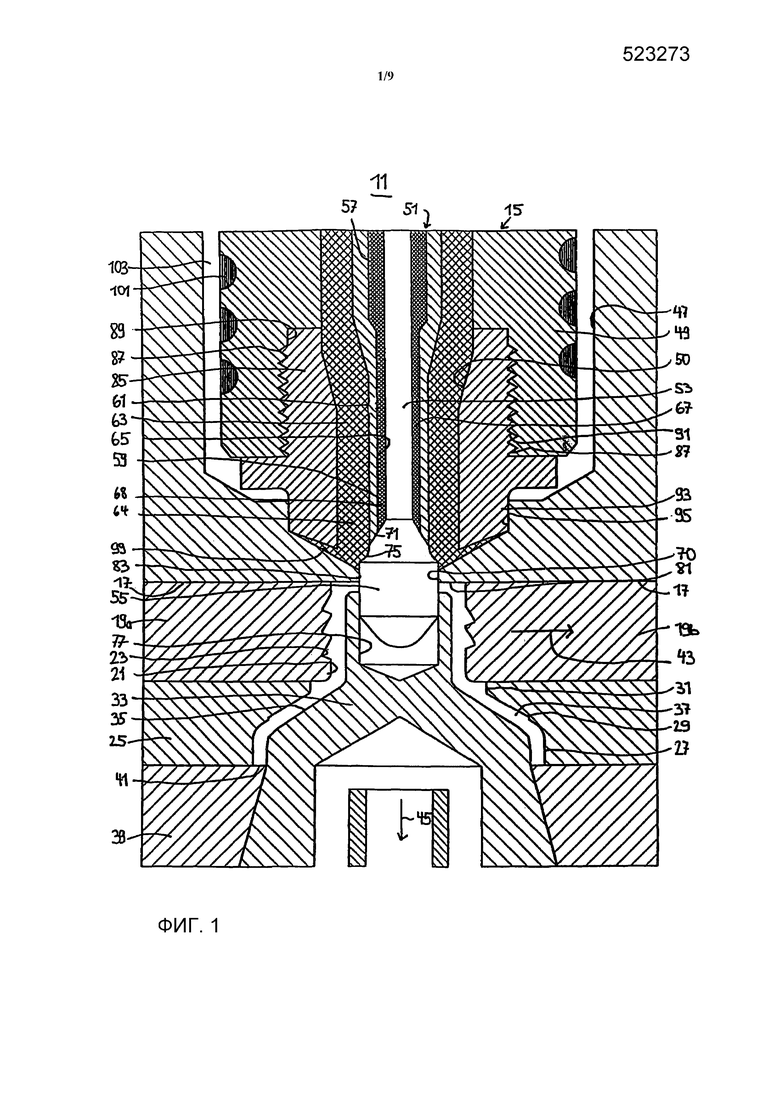

- фиг. 1: схематично часть предложенного устройства для литья под давлением для изготовления головки тюбика, состоящего из имеющего оформляющую полость формовочного инструмента с формующей вставкой и соплом, причем первый и второй клапаны находятся в закрытом положении;

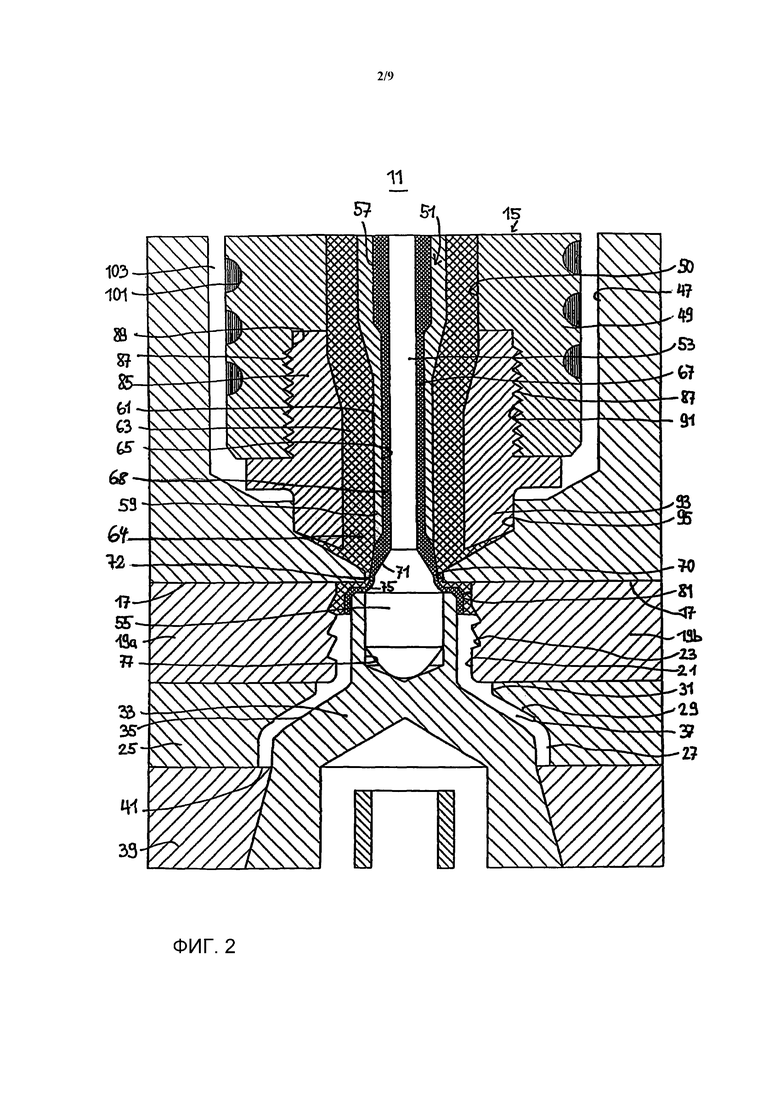

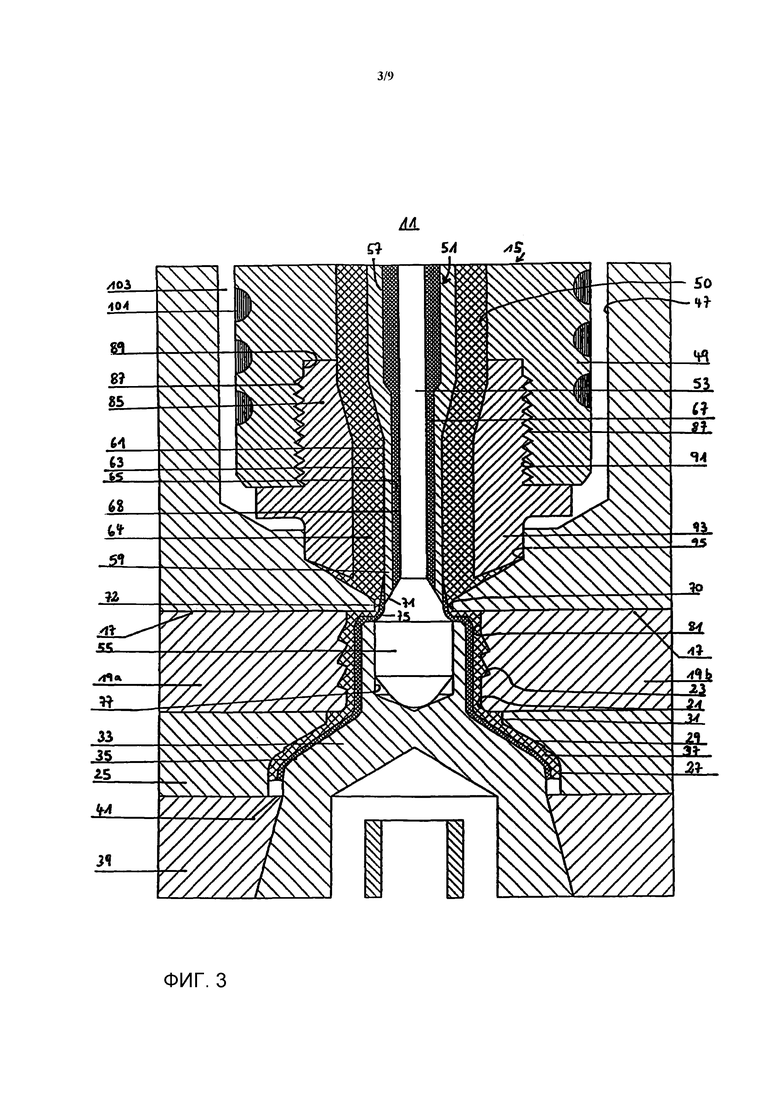

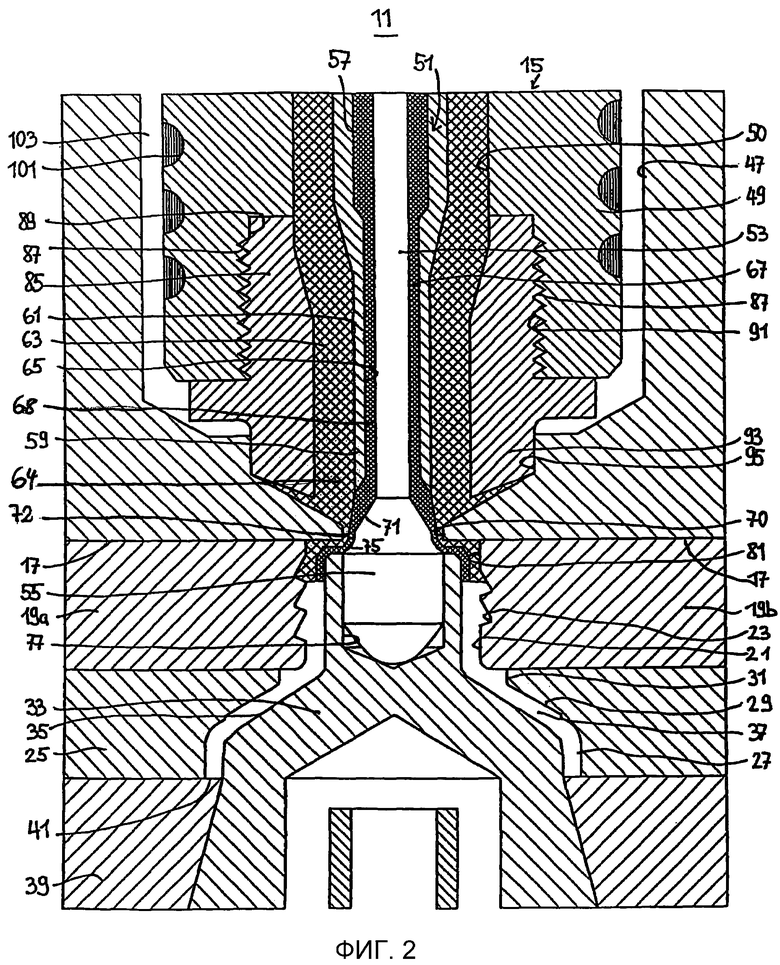

- фиг. 2 и 3: устройство для литья под давлением из фиг. 1 с обоими клапанами в открытом положении, причем два компонента материала уже частично проникли в оформляющую полость (фиг. 2) и почти заполнили ее;

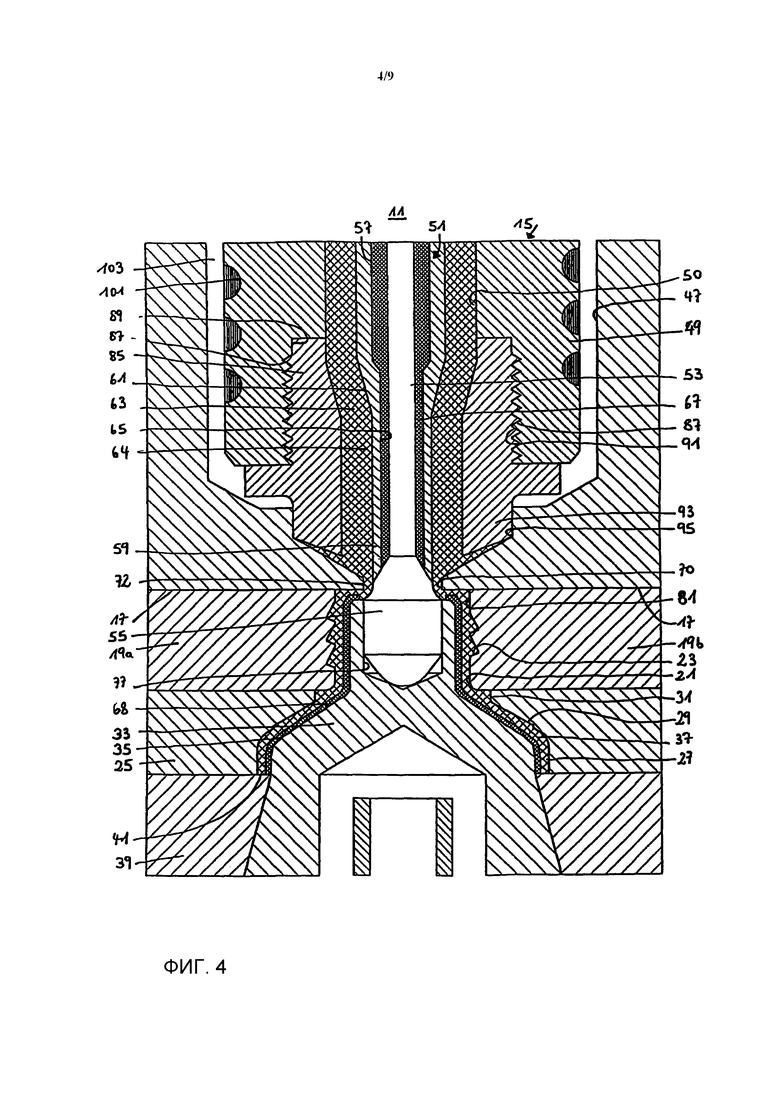

- фиг. 4: устройство для литья под давлением из фиг. 1 с первым клапаном в открытом положении и вторым клапаном в закрытом положении;

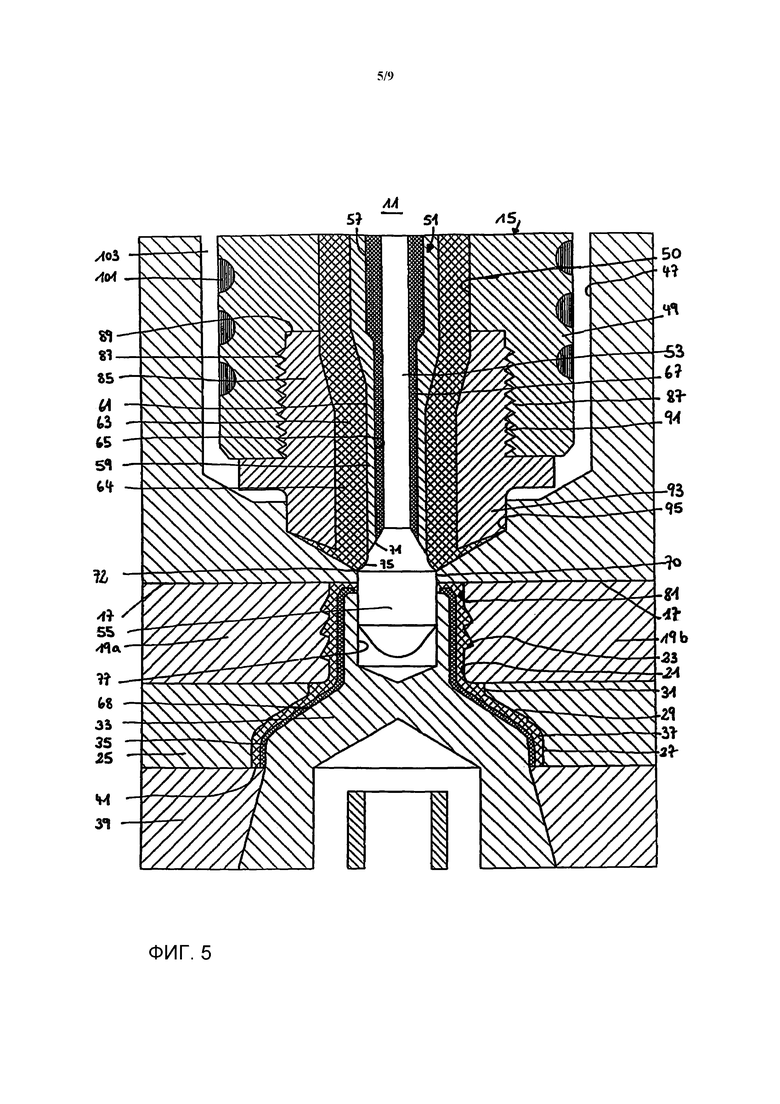

- фиг. 5: устройство для литья под давлением из фиг. 1 с обоими клапанами в закрытом положении в конце цикла литья под давлением;

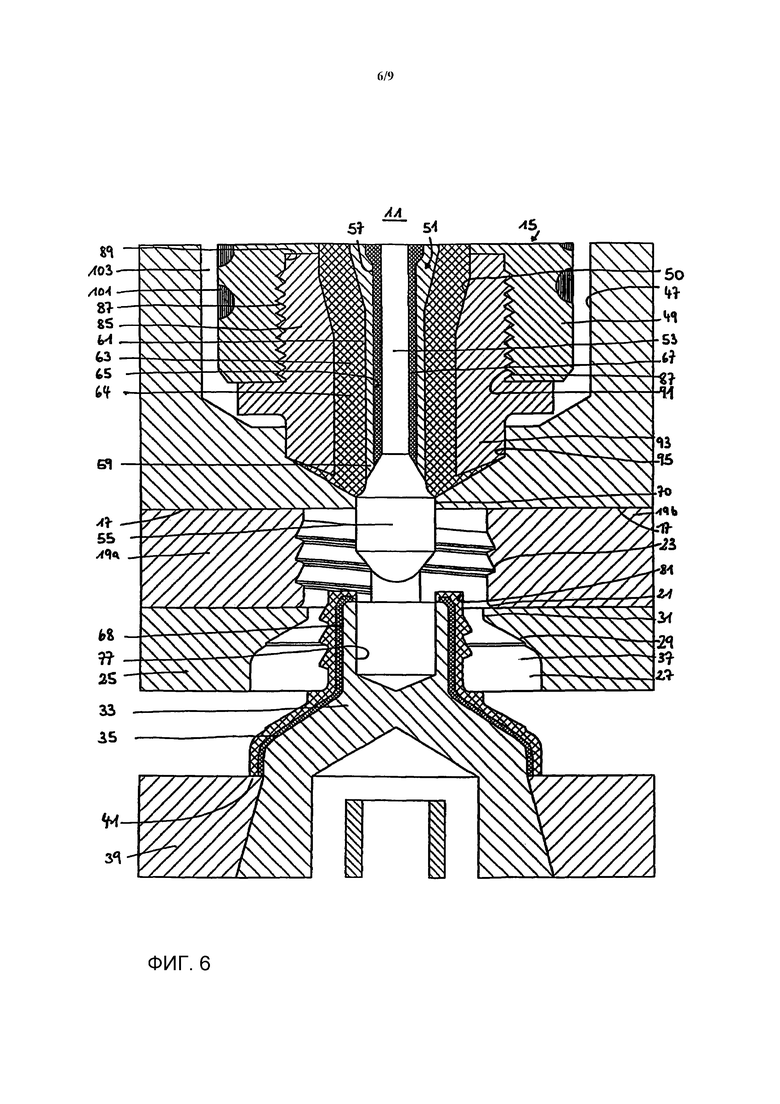

- фиг. 6: устройство для литья под давлением из фиг. 1 в процессе извлечения отливки из формы;

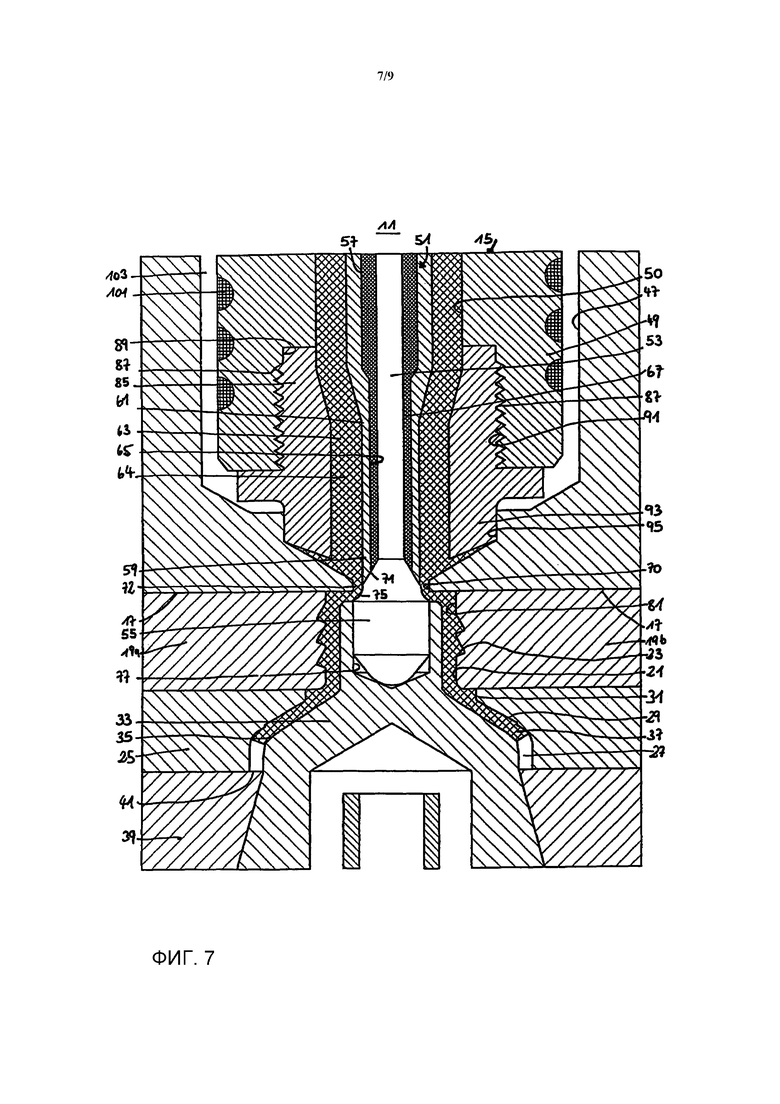

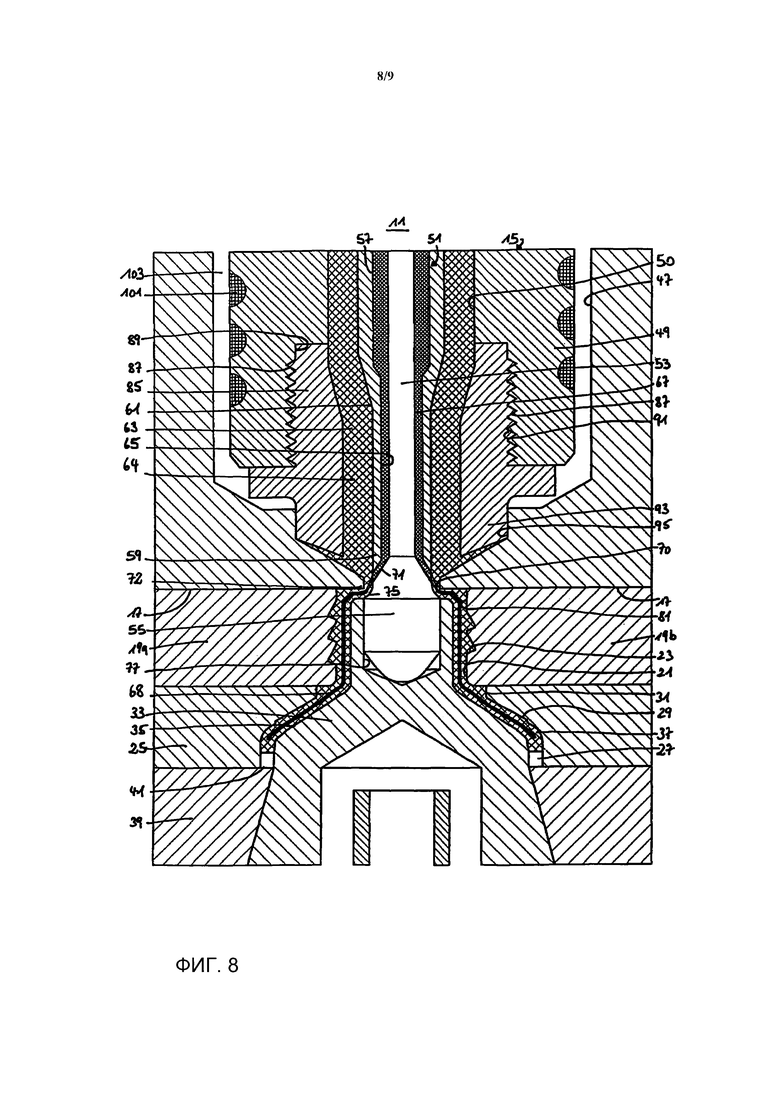

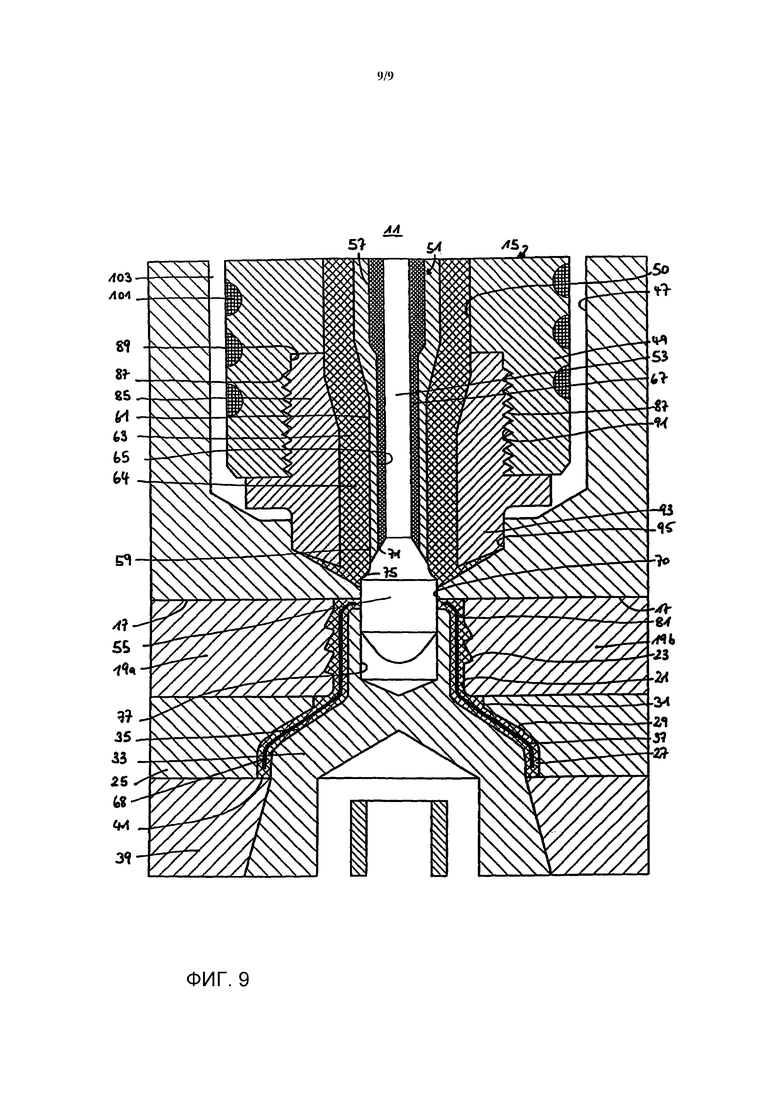

- фиг. 7-9: различные этапы изготовления 3-слойной головки тюбика.

Изображенное на фиг. 1-4 устройство 11 для литья под давлением по меньшей мере одной головки тюбика содержит формовочный инструмент с формующей вставкой 13 и взаимодействующее с ней сопло 15. Формующая вставка 13 и сопло 15 размещены в полости блока формовочного инструмента (не показан). В блоке формовочного инструмента рядом друг с другом могут быть расположены несколько таких устройств для литья под давлением, чтобы за один рабочий цикл можно было одновременно изготавливать несколько головок тюбиков. Устройства для литья под давлением связаны известным образом посредством распределительных каналов с одним или несколькими экструдерами.

Формующая вставка 13 имеет выемку 17, в которой с геометрическим замыканием размещены две раздвижные части 19а, 19b. Они образуют сообща две полуформы, внутренний контур 21 которых соответствует внешнему контуру изготавливаемого горлышка тюбика. Внутренний контур 21 имеет проходящие в виде винтовой линии канавки 23, которые формуют наружную резьбу горлышка тюбика.

Формующая вставка 13 имеет задний, примыкающий непосредственно к раздвижным частям 19а, 19b формующий участок 25, который воспроизводит негатив внешнего контура изготавливаемого заплечика тюбика. Формующий участок 25 имеет первый цилиндрический отрезок 27, коническую переходную зону 29 и второй цилиндрический отрезок 31, который примыкает к сдвигаемым частям 19а, 19b. Цилиндрический отрезок 31 служит для изготовления бортика тюбика, находящегося между горлышком и заплечиком. Выполнение бортика тюбика не является обязательным, однако, с технологической точки зрения рекомендуется, поскольку иначе осталось бы мешающее кольцевое утолщение или по меньшей мере один видимый край, что обусловлено составной конструкцией формующей вставки.

На формующем участке 25 расположен аксиально подвижный дорн 33. Его внешний контур 35 соответствует внутреннему контуру изготавливаемой головки тюбика. Между формующей вставкой 13 и дорном 33 имеется оформляющая полость 37, которая в процессе литья под давлением полностью заполняется текучим полимерным материалом.

Примыкая к формующему участку 25, предусмотрен так называемый съемник 39. Его кольцевой участок 41 образует торцевую заднюю стенку головки тюбика. Для ее извлечения из формы сначала раздвигаются сдвигаемые части 19а, 19b (стрелка 43), а затем дорн со съемником 39 отводится в осевом направлении (стрелка 45). При этом готовая головка тюбика снимается преимущественно подвижным съемником 39 с неподвижного дорна 33 и при горизонтальной установке формующей вставки падает вниз.

Сопло 15 расположено в выемке 47 формующей вставки 13. Оно содержит тело 49 с осевым проходом 50, в котором аксиально подвижно расположена игла 51 клапана. Она имеет стержень 53 с концевой головкой 55. Стержень 53 окружен аксиально подвижной втулкой 57 клапана, внутренний диаметр которой больше наружного диаметра стержня 53 и которая передним концом 59 может плотно прилегать к головке 55 иглы клапана. За счет предложенной конструкции сопла между внешней боковой поверхностью 61 втулки 57 клапана и осевым проходом 50 образован первый проточный канал 63 для первого компонента 64 материала, а между внутренней стенкой 65 втулки 57 и стержнем 53 - второй проточный канал 67 для второго компонента 68 материала.

Головка 55 иглы клапана имеет цилиндрическое тело 69, которое во взаимодействии с цилиндрическим участком 70 формующей вставки образует первый клапан для первого компонента 64 материала. При открытом первом клапане образуется кольцевое отверстие 72 (фиг. 2), через которое расплав может под углом вытекать радиально наружу. Предпочтительный угол составляет 30-90° относительно продольной оси устройства. Между цилиндрическим телом 69 и стержнем 53 иглы клапана предусмотрена коническая переходная зона 71. При этом передний конец 59 втулки 57 клапана выполнен так, что дистальная торцевая поверхность 73 может плашмя прилегать к конусу 71, образуя второй клапан для второго компонента 68 материала. Для оптимизации потока расплава переходная зона 71 может иметь огибающее углубление 75, чтобы расплав полимера при впрыске в оформляющую полость испытывал меньшее сопротивление.

Головка 55 иглы клапана в его открытом положении размещена в выемке 77 в форме полого цилиндра, выполненной в обращенной к соплу торцевой стороне дорна 33. При этом наружный диаметр цилиндрического тела 69, по существу, соответствует внутреннему диаметру выемки 77, так что имеется лишь небольшой зазор менее 20 мкм, преимущественно менее 10 мкм. Это обеспечивает хорошее боковое ведение иглы клапана также в открытом положении первого клапана. Поверхность цилиндрической части головки 55 иглы клапана может быть также снабжена кольцеобразными выточками (не показаны) для уменьшения теплопередачи от головки 55 на выемку 77 охлажденного дорна 33. Головка 55 может быть также изготовлена из плохо проводящего тепло материала, чтобы уменьшить нежелательный нагрев дорна 33.

Между дистальным кольцеобразным краем 79 дорна 33 и противоположной ему поверхностью 81 формующей вставки 13 выполнен кольцевой зазор 83, который служит впускным отверстием. Когда игла клапана движется из отведенного закрытого положения (фиг. 1) в выдвинутое открытое положение (фиг. 2-5), то создается проточное соединение по меньшей мере с первым проточным каналом 63, и первый компонент материала может течь в оформляющую полость 37.

Из фигур видно, что внутренняя стенка выемки 77 и цилиндрический участок 70 должны коррелировать между собой, чтобы игла клапана могла беспрепятственно возвратно-поступательно перемещаться между закрытым и открытым положениями.

Для герметизации корпуса 49 сопла в выемке 47 предусмотрена, по существу, цилиндрическая уплотнительная деталь 85 с наружной резьбой 87. Она ввинчена в соответствующую расточку 89 с внутренней резьбой 91. Уплотнительная деталь имеет цилиндрический участок 93, который с геометрическим замыканием размещен на ответном цилиндрическом участке 95 формующей вставки 13. Чтобы обеспечить тепловое расширение корпуса сопла, между передней торцевой поверхностью 97 уплотнительной детали 85 и формующей вставкой 13 может быть предусмотрен небольшой, открывающийся внутрь зазор 99 в несколько сотых долей миллиметра, преимущественно <10 сотых долей миллиметра (на чертежах показан преувеличенно большим).

Во внешнюю боковую поверхность помещено нагревательное устройство 101. Кроме того, в целях теплоизоляции между соплом 15 и формующей вставкой 13 предусмотрен воздушный зазор 103.

Предложенное устройство для литья под давлением может быть использовано следующим образом. Для изготовления двухслойной передней части тюбика игла 51 клапана приводится в открытое положение, и одновременно относительно нее отводится втулка 57 клапана, в результате чего первый и второй клапаны, по существу, одновременно открываются. За счет этого через кольцевое отверстие и кольцевой зазор в оформляющую полость 37 могут течь одновременно первый структурный материал 64 по первому проточному каналу и барьерный материал 68 по второму проточному каналу. Незадолго до того как оформляющая полость будет заполнена компонентами материала, барьерный материал 68 осаживается, чтобы он с торца был ограничен структурным материалом 64. Этим можно предотвратить расслаивание. Важно, следовательно, чтобы оба компонента материала в течение практически всей продолжительности цикла или по меньшей мере в течение 90% его продолжительности впрыскивались одновременно, что является отличием от приведенного выше уровня техники.

Для изготовления 3-слойной головки тюбика (фиг. 7-9) сначала в оформляющую полость впрыскивается структурный материал 64, а именно до тех пор, пока она не будет заполнена на 70-85 об.% (фиг. 7). Затем структурный материал 64 осаживается и внутрь него впрыскивается барьерный материал 68 (фиг. 8). Поскольку структурный материал в момент начала впрыска барьерного материала уже немного затвердел на наружных поверхностях, барьерный материал может глубоко проникнуть внутрь структурного материала в направлении торцевой поверхности 41. По окончании впрыска барьерный материал 68 осаживается, и впрыскивается еще небольшое количество структурного материала 64, так что последний преимущественно полностью охватывает барьерный материал 68 (фиг. 9).

Устройство для литья под давлением для изготовления по меньшей мере одной головки тюбика с заплечиком и приформованным к нему горлышком с отверстием для выдавливания содержимого содержит имеющий оформляющую полость 37 формовочный инструмент и взаимодействующее с формой сопло 15. Оно содержит корпус 49 и подвижную в нем в направлении продольной оси тюбика иглу 51 клапана. Последняя состоит из стержня 53 и головки 55 на конце. Игла 51 окружена первым проточным каналом 63, по которому может выдавливаться первый компонент 64 материала. В отведенном положении головка 55 иглы 51 закрывает отверстие 72 сопла 15, а в выдвинутом положении открывает, причем в выдвинутом положении иглы 51 образуется кольцеобразное выходное отверстие 72, которое со служащим в качестве впускного отверстия кольцевым зазором 83 формы создает проточное соединение с оформляющей полостью 37.

Перечень ссылочных позиций:

11 - устройство для литья под давлением

13 - формующая вставка

15 - сопло

17 - выемка

19а, 19b - сдвигаемые части

21 - внутренний контур сдвижных частей

23 - канавки (резьбовой контур)

25 - формующий участок

27 - первый цилиндрический отрезок

29 - коническая переходная зона

31 - второй цилиндрический отрезок

33 - дорн

35 - внешний контур

37 - оформляющая полость

39 - съемник

41 - кольцевой участок

43 - стрелки (направление движения сдвигаемых частей)

45 - стрелка (направление движения дорна при извлечении из формы)

47 - выемка формующей вставки

49 - корпус сопла

51 - игла клапана

53 - стержень иглы клапана

55 - головка иглы клапана

57 - втулка клапана

59 - передний конец втулки клапана

61 - внешняя боковая поверхность втулки клапана

63 - первый проточный канал

64 - первый компонент материала (структурный материал)

65 - внутренняя стенка втулки клапана

67 - второй проточный канал

68 - второй компонент материала (барьерный материал)

69 - цилиндрическое тело головки иглы клапана

70 - цилиндрический участок формующей вставки для первого клапана

71 - коническая переходная зона

72 - кольцевое отверстие

73 - торцевая поверхность втулки клапана

75 - углубление

77 - выемка

79 - кольцеобразный (дистальный) край дорна

81 - кольцеобразная поверхность формующей вставки напротив края 79

83 - кольцевой зазор

85 - уплотнительная деталь

87 - наружная резьба уплотнительной детали

89 - расточка

91 - внутренняя резьба

93 - цилиндрический участок уплотнительной детали

95 - цилиндрический участок формующей вставки

97 - торцевая поверхность уплотнительной детали

99 - зазор между торцевой поверхностью и формующей вставкой

101 - нагревательное устройство

103 - воздушный зазор

Группа изобретений относится к устройству для литья под давлением для изготовления по меньшей мере одной головки тюбика, к головке тюбика и способу изготовления литьем под давлением головки тюбика. Головка тюбика имеет заплечик и приформованное к нему горлышко с отверстием для выдавливания. Устройство для литья под давлением содержит определяющий оформляющую полость (37) формовочный инструмент и взаимодействующее с формовочным инструментом сопло (15). Сопло (15) содержит корпус (49) сопла и подвижную в направлении продольной оси тюбика иглу (51) клапана, которая состоит из стержня (53) и головки (55) на конце. Игла (51) клапана окружена первым проточным каналом (63), через который может выдавливаться первый компонент (64) материала. В отведенном положении иглы (51) клапана отверстие (72) сопла (15) закрыто ее головкой (55), а в выдвинутом положении иглы (51) освобождено головкой (55). В выдвинутом положении иглы (51) клапана образовано кольцеобразное выходное отверстие (72), которое со служащим в качестве впускного отверстия кольцевым зазором (83) формовочного инструмента создает проточное соединение в оформляющую полость (37). Способ изготовления литьем под давлением головки тюбика включает операции для изготовления головки тюбика литьем под давлением. Технический результат, достигаемый при использовании группы изобретений, заключается в изготовлении передней части или головки тюбика с барьерным слоем без дополнительной обработки головки тюбика. 3 н. и 17 з.п. ф-лы, 9 ил.

1. Устройство для литья под давлением для изготовления по меньшей мере одной головки тюбика, имеющей заплечик и приформованное к нему горлышко с отверстием для выдавливания, содержащее определяющий оформляющую полость (37) формовочный инструмент с формующей вставкой (13), которая по существу определяет внешнюю форму головки тюбика, и дорном (33), который воспроизводит ее внутреннюю форму, и взаимодействующее с формовочным инструментом сопло, имеющее корпус (49) сопла и установленную в корпусе (49) сопла подвижную в первом направлении, соответствующем продольной оси изготавливаемой головки тюбика иглу (51) клапана со стержнем (53) иглы клапана и головкой (55) иглы клапана на конце, по меньшей мере одно окружающее иглу (51) клапана первое кольцевое пространство, служащее в качестве первого проточного канала (63) для первого компонента материала, и отверстие сопла, которое в отведенном положении иглы (51) клапана закрыто головкой (55) иглы клапана, а в выдвинутом положении иглы (51) клапана освобождено головкой (55) иглы клапана, отличающееся тем, что в выдвинутом положении иглы (51) клапана образовано кольцеобразное выходное отверстие (72), которое коррелирует со служащим в качестве впускного отверстия кольцевым зазором (83) формовочного инструмента, при этом цилиндрический участок формующей вставки (13) во взаимодействии с головкой (55) иглы клапана образует первый клапан.

2. Устройство по п. 1, отличающееся тем, что кольцевой зазор (83) ориентирован радиально внутрь.

3. Устройство по п. 2, отличающееся тем, что дорн (33) выполнен подвижным по продольной оси тюбика.

4. Устройство по п. 2 или 3, отличающееся тем, что дорн (33) имеет на торце выемку (77) в форме полого цилиндра для приема головки (55) иглы клапана.

5. Устройство по п. 1, отличающееся тем, что формующая вставка (13) выполнена составной и имеет в зоне горлышка две подвижные сдвигаемые части (19а, 19b), установленные с возможностью перемещения в противоположных направлениях между открытым и закрытым положениями.

6. Устройство по п. 3, отличающееся тем, что между дорном (33) и формующей вставкой (13) имеется кольцевой зазор (83).

7. Устройство по п. 1, отличающееся тем, что головка (55) иглы клапана имеет цилиндрическое тело (55) и коническое острие.

8. Устройство по п. 7, отличающееся тем, что стержень (53) иглы клапана окружен подвижной втулкой (57) клапана, причем между стержнем (53) иглы клапана и втулкой (57) клапана имеется второе кольцевое пространство, которое служит в качестве второго проточного канала (67) для второго компонента материала.

9. Устройство по п. 8, отличающееся тем, что игла (51) клапана и втулка (57) клапана аксиально подвижны независимо друг от друга.

10. Устройство по п. 1, отличающееся тем, что между стержнем (53) иглы клапана и головкой (55) иглы клапана предусмотрена коническая переходная зона (75), а для образования второго клапана торцевая сторона (73) втулки (57) клапана может взаимодействовать с конической переходной зоной (71).

11. Устройство по п. 10, отличающееся тем, что коническая переходная зона (71) имеет примыкающее к цилиндрическому телу (55) головки (55) иглы клапана огибающее углубление (75).

12. Головка тюбика, имеющая заплечик и приформованное к нему горлышко с отверстием для выдавливания, отличающаяся тем, что она имеет два слоя, а именно внешний слой из структурного материала и внутренний слой из барьерного материала.

13. Головка по п. 12, отличающаяся тем, что отверстие для выдавливания имеет выступающий внутрь бортик.

14. Головка по одному из пп. 12 или 13, отличающаяся тем, что структурный материал выбран из одного из следующих компонентов: полиэтилен (PE), полипропилен (РР), полиэтилен высокого давления (HDPE), при этом барьерный материал выбран из одного из следующих компонентов: сополимер этилена и винилового спирта EVOH, полиамид, полиимид.

15. Способ изготовления литьем под давлением головки тюбика, имеющего заплечик и приформованное к нему горлышко с отверстием для выдавливания по одному из пп. 12-14, отличающийся тем, что полимер впрыскивают через ориентированный радиально внутрь кольцевой зазор (83) в оформляющую полость (37) формовочного инструмента.

16. Способ по п. 15, отличающийся тем, что для изготовления двухслойной головки тюбика первый и второй компоненты материала впрыскивают одновременно.

17. Способ по п. 15 или 16, отличающийся тем, что второй компонент материала впрыскивают с задержкой по времени.

18. Способ по п. 15, отличающийся тем, что второй компонент материала впрыскивают только тогда, когда формующая полость (37) заполнена первым компонентом материала по меньшей мере на 50%, предпочтительно по меньшей мере на 65% и особенно предпочтительно по меньшей мере на 75%.

19. Способ по п. 15, отличающийся тем, что в конце цикла литья под давлением второй компонент материала осаживают в течение определенного промежутка времени перед первым компонентом материала.

20. Способ по п. 19, отличающийся тем, что промежуток времени составляет 0,01-0,5 с, предпочтительно 0,05-0,3 с и особенно предпочтительно 0,1-0,2 с.

| US 2011233824 A1, 29.09.2011 | |||

| US 2002028266 A1, 07.03.2002 | |||

| US 2007082160 A1, 12.04.2007 | |||

| Масляный бак для турбомашины | 1989 |

|

SU1698561A1 |

| JP 8300418 A, 19.11.1996 | |||

| DE 202010008758 U1, 16.12 | |||

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Производство упаковки из ПЭТ, Давид Брукс, Джефф Джайлз, Санкт-Петербург, Профессия, 2006, с.2007-217. | |||

Авторы

Даты

2018-02-12—Публикация

2013-09-17—Подача