Изобретение относится к области получения каучуков методом растворной анионной полимеризации бутадиен-стирольных функционализированных каучуков, предназначенных для изготовления современных «зеленых» шин и резинотехнических изделий.

Известен способ получения функционализированных полимеров с использованием функционализированных инициаторов полимеризации (патент США №6720391 В2, опубл. 13.04.2004 г.]. Сначала получали функционализированный инициатор путем взаимодействия гетерогалоидного соединения с дисперсией лития, а затем полученный функционализированный инициатор, содержащий активный литий использовали для полимеризации диенов.

Недостатком указанного способа является невозможность регулировать микроструктуру полидиенов.

Известен способ получения функционализированных полидиенов путем использования функционализированного инициатора трибутилоловолитий (патент США №5502129, опубл. 26.03.1996 г.) Сначала получают инициатор трибутилоловолитий, который используется для синтеза полимеров.

Недостатком указанного способа заключается в том, что получаемый инициатор трибутилоловолитий в тетрагидрофуране нестабилен при хранении, происходит дезактивация активного лития.

Известен способ получения функционализированных полидиенов и сополимеров диенов с винилароматическими соединениями с использованием аллил- и ксилиламиносодержащих инициаторов (патент США №5502131, опубл. 26.03.1996 г.).

Сущность способа получения полимеров заключается в использовании аминосодержащих инициаторов. Аминосодержащие инициаторы - это третаминоаллиллитий или третаминоксилиллитий. Эти инициаторы в соответствии с данным изобретением являются продуктами реакции металлирования аллил- или ксилиламиносодержащего соединения литийорганическим соединением, например, н-бутиллитий, втор-бутиллитий, этиллитий и другие.

Сначала получали аминосодержащий инициатор смешением раствора аллил или ксилиламинного соединения с бутиллитием при температуре 25÷30°С в течение 24 часов в присутствии апротонного растворителя (тетрагидрофурана или другого полярного соединения).

Полученный таким образом инициатор использовали для полимеризации диенов и сополимеризации с винилароматическими соединениями.

Недостатками указанного способа получения функционализированных полимеров является неконтролируемая реакция металлирования литийорганическим соединением аллил- или ксилиламиносодержащего соединения и получение литийорганического соединения неопределенного состава.

Согласно известному способу (патент США №6025450, опубл. 15.02.2000 г.) функционализированный сополимер сопряженного диена и моновинилароматического мономера имеет одну функциональную группу, состоящую из циклических аминов или N-алкиламиноалкиленовых групп, при этом функциональные группы связаны с полимерной цепью через атом азота. Указанные функциональные группы вводятся с помощью инициатора полимеризации, растворимого в углеводородных растворителях. Функциональные группы содержат радикал пирролидина, пиперидина, моноалкилпиперазина и других соединений.

Инициатор является продуктом реакции вторичного амина и литийорганического соединения в присутствии сольватирующего агента (A)Li(Sol)y, где А - амин, Sol - полярный агент, Li - литийорганическое соединение. После полимеризации мономеров в реакционную массу вводят трибутилоловохлорид или n-(N,N-диэтиламино)бензальдегид с целью присоединения к полимерной цепи функциональной группы.

Недостатком известного способа является продолжительное время приготовления инициирующей смеси - время реакции от 12 до 48 часов, допустимого хранения готового инициатора до 2-х суток, нестабильность микроструктуры полимера. Также недостатком указанного способа получения функционализированных бутадиен-стирольных сополимеров является то, что при использовании аминосодержащего инициатора для сополимеризации бутадиена со стиролом образуется гелеобразный полимер, который приводит к "обрастанию" аппарата - полимеризатора.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является способ получения функционализированных полимеров бутадиена и сополимеров бутадиена со стиролом (патент РФ 2538591, опубл. 10.01.2015 г.).

Согласно изобретению синтез функционализированных сополимеров бутадиена со стиролом проводят в присутствии инициатора, полученного взаимодействием в режиме «in situ» литийорганического соединения и модификатора, представляющего собой смесь алкоголятов щелочного Mel и щелочноземельного Ме2 металлов оксиалкилированного ароматического амина, содержащего группу >NH, и тетрагидрофурфурилового спирта (ТГФС), взятых в эквивалентном соотношении Me1 : Ме2 : амин : ТГФС, равном 1,0:(0-3,0):(1,0-4,0):(0-1,0), в присутствии электронодонора в мольном соотношении литийорганическое соединение : амин : электронодонор, равном 1,0:(0,1-1,0):(0,3-30,0).

К недостаткам указанного способа относится следующее:

1. Использование щелочноземельных металлов (кальций, магний) в синтезе алкоголятов приводит к образованию мелкодисперсного шлама, состоящего из гидридов металлов, что затрудняет дозировку алкоголята и требует длительного отстаивания растворов модификаторов. Кроме того, необходимы материальные затраты на утилизацию шлама.

2. Необходимость ввода электронодоноров в значительных количествах с целью достижения заданной микроструктуры.

Технической задачей настоящего изобретения является получение функционализированных в «голове» полимерной цепи сополимеров бутадиена со стиролом в присутствии инициирующей системы, получаемой при взаимодействии литийорганического соединения и алкоголята оксиалкилированного ароматического вторичного амина и тетрагидрофурфурилового спирта, раствор которого не содержит мелкодисперсный коллоидный шлам.

Также технической задачей данного изобретения является снижение дозировки электронодонора при синтезе функционализированных сополимеров бутадиена со стиролом заданной микроструктуры в присутствии литийорганического соединения и смешанного алкоголята оксиалкилированного ароматического вторичного амина, содержащего группу >NH и тетрагидрофурфурилового спирта.

Техническая задача решается путем замены при синтезе смешанных алкоголятов щелочноземельных металлов II группы, подгруппы «а» (магний, кальций) на металл II группы, подгруппы «в» - цинк.

Технический результат достигается при мольном соотношении Na:Zn, равном 1,0:(0,01-0,02) при концентрации алкоголятных групп цинка в растворе смешанного натрий-цинкового алкоголята 0,02-0,05 моль/л. Раствор алкоголята прозрачный, исключается стадия удаления шлама.

Техническая задача решается также тем, что в качестве модифицирующей добавки использован смешанный натрий-цинковый алкоголят смеси спиртов: оксиалкилированного ароматического вторичного амина, содержащего группу >NH и тетрагидрофурфурилового спирта, взятых в мольном соотношении 1,0:(0,05-1,5), соответственно.

Технический результат достигается за счет повышения полярности среды при введении ТГФС, что позволяет снизить дозировку электронодонора в синтезе сополимера бутадиена со стиролом заданной микроструктуры до мольного соотношения алкиллитий : смешанный натрий-цинковый алкоголят (по азоту) : электронодонор, равном 1,0:(0,1-1,0):(0-20,0).

Технической задачей является получение сополимеров бутадиена со стиролом, функционализированных в «хвосте» полимерной цепи.

Поставленная задача решается путем присоединения к концам «живущим» полимерным цепям реакционно-способного соединения, содержащего функциональные группы, выбранные из ряда n-(N,N-диэтиламино)бензальдегид или 3-хлорпропилтриэтоксисилан или 3-аминопропилтриэтоксисилан или четыреххлористое олово, в мольном соотношении литийорганическое соединение : функционализирующий агент, равном 1,0:(0,05-1,5).

Технической задачей является также получение функционализированного маслонаполненного сополимера бутадиена со стиролом.

Поставленная задача решается путем введения в раствор сополимера после завершения сополимеризации, функционализации и стабилизации сополимера мала «Норман-346» (тип ТДАЕ) в массовом соотношении сополимер: масло, равном 1,0:(0,1-0,5).

Предлагаемое изобретение иллюстрируется примерами.

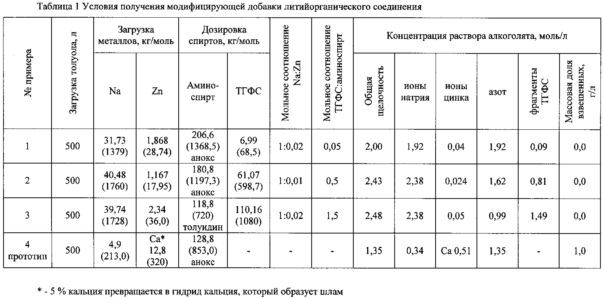

Пример 1. Получение модификатора

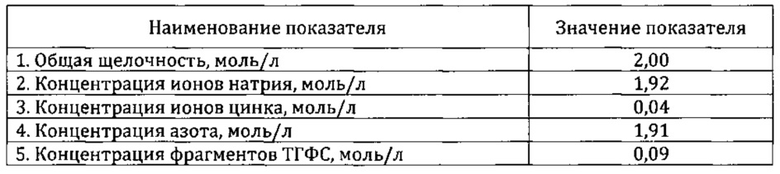

В реактор объемом 1 м3, снабженный мешалкой, рубашкой для подвода и отвода тепла, штуцерами для подачи реагентов в атмосфере инертного газа (азота) загружают натрий металлический 31,73 кг (1379 моль), цинк металлический 1,868 кг (28,74 моль) и 500 л растворителя толуола. Содержимое реактора нагревают до температуры 105÷118°С, включают мешалку и к образовавшейся суспензии металлов дозируют 206,6 кг (1368,5 моль) оксиприпилированного анилина (анокс) и 6,99 кг (68,5 моль) ТГФС. Реакционную массу выдерживают 10÷12 часов при температуре 105÷118°С. После завершения синтеза натрий-цинкового алкоголята оксипропилированного анилина и ТГФС содержимое реактора охлаждают до температуры 40÷45°С и отбирают пробу на анализ. Полученный раствор натрий-цинкового алкоголята передавливают в сборник для готовой продукции, с характеристикой:

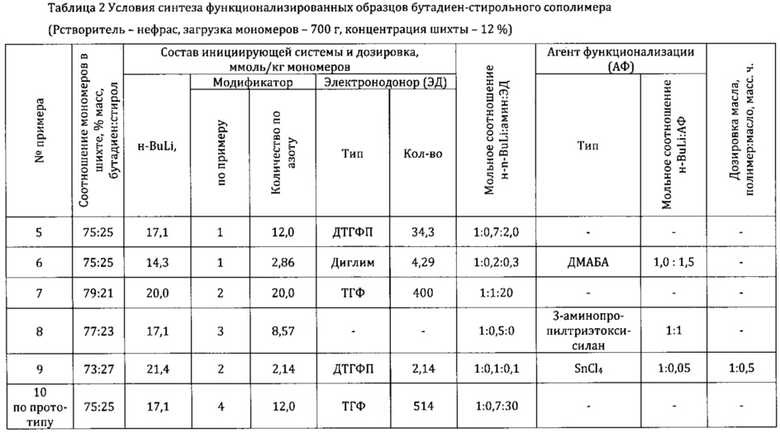

Условия синтеза модификатора приведены в таблице 1.

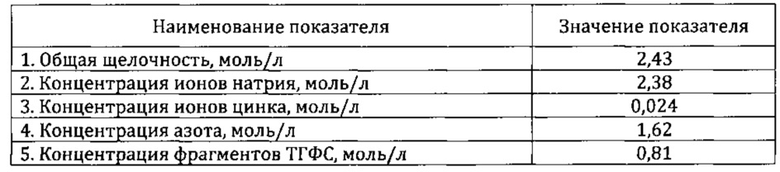

Пример 2. Синтез натрий-цинкового алкоголята проводят как в примере 1, но загружают в реактор натрий металлический в количестве 40,48 кг (1760 моль), цинк металлический - 1,167 кг (17,95 моль), оксиприпилированного анилина (анокс) - 180,8 кг (1197,3 моль) и 61,07 кг (598,7 моль) ТГФС. Мольное соотношение ТГФС/анокс равно 0,5.

Получен раствор в толуоле натрий-цинкового алкоголята с характеристикой:

Условия синтеза модификатора приведены в таблице 1.

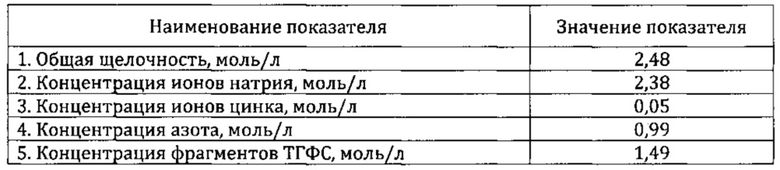

Пример 3. Синтез натрий-цинкового алкоголята проводят как в примере 1, но загружают в реактор натрий металлический в количестве 39,744 кг (1728 моль), цинк металлический - 2,34 кг (36 моль), оксиприпилированного анилина (анокс) - 118,8 кг (720 моль) и 110,16 кг (1080 моль) ТГФС. Мольное соотношение ТГФС/анокс равно 1,5.

Получен раствор в толуоле натрий-цинкового алкоголята с характеристикой:

Условия синтеза модификаторов приведены в таблице 1.

Пример 4 (по прототипу)

В реактор объемом 1 м3, снабженный мешалкой, рубашкой для подвода и отвода тепла, штуцерами для подачи реагентов в атмосфере инертного газа (азота) загружают натрий металлический 4,9 кг, расчетное количество гранулированного кальция - 2,8 кг в толуоле - 500 л. Включают обогрев реактора, доводят температуру содержимого реактора до 105÷118°С и включают мешалку. Затем в толуольную суспензию натрия и кальция дозируют высококипящий спирт оксиприпилированный анилин (128,8 кг). Реакционную массу выдерживают 10÷12 часов при температуре 105÷118°С. После завершения синтеза смешанного алкоголята натрия и кальция содержимое реактора охлаждают до температуры 40÷45°С и отбирают пробу на анализ. Содержимое реактора переводят в сборник для готового продукта.

После отстаивания в течение 24 часов, с целью седиментации шлама, продукт может быть использован в синтезе сополимеров.

Пример 5. Синтез сополимера бутадиена со стиролом (ДССК)

Все операции проводят в атмосфере азота. В реактор емкостью 13 л, снабженный мешалкой, рубашкой для термостатирования, штуцерами для подачи компонентов и выгрузки готового продукта, загружают 3 л растворителя нефраса, 5 л 20%-ной шихты, содержащей 175 г стирола и 525 г бутадиена. Затем в реактор при температуре 18÷20°С и перемешивании из сосуда Шленка дозируют расчетное количество раствора 2,2-дитетрагидрофурфурила (ДТГФП) в нефрасе - 24 мл с концентрацией 1,0 моль/л, модификатор по примеру 1, разбавленный толуолом до концентрации 0,6 моль/л по азоту - 14 мл и раствор н-бутиллития с концентрацией 0,5 моль/л - 24 мл.

Формирование инициирующего комплекса происходит в режиме "in situ".

Содержимое реактора нагревают до температуры 38-40°С, далее реакция протекает в адиабатическом режиме. Температура сополимеризации достигает 65-70°С в течение 30 мин. Общая длительность синтеза - 1 час, конверсия мономеров по сухому остатку - 98%. Содержимое реактора охлаждают до температуры 30±2°С и полимеризат давлением азота выгружают в емкость, вводят антиоксидант Агидол-2 - 0,5% (3,5 г) на полимер и направляют на водную дегазацию и сушку на вальцах.

Испытание полученного опытного образца бутадиен-стирольного каучука проводят по стандартным методикам.

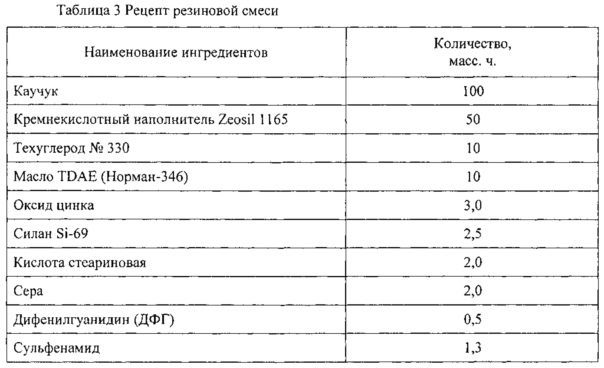

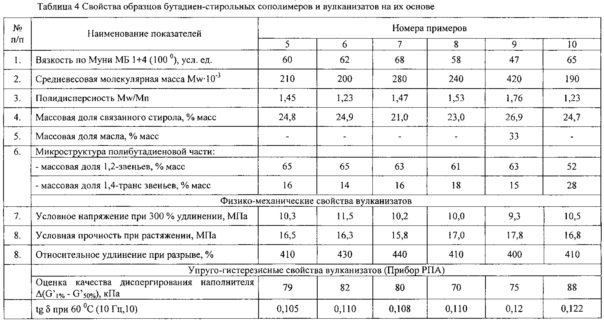

Условия синтеза и свойства образцов бутадиен-стирольных сополимеров приведены в таблице 2,4. Рецепт резиновой смеси приведен в таблице 3.

Пример 6

Получение образца бутадиен-стирольного каучука проводят, как в примере 5, но дозируют в реактор диметиловый эфир диэтиленгликоля (диглим), 15 мл 0,5 М раствора в нефрасе, 10 мл модификатора по примеру 1, разбавленного толуолом до концентрации 0,2 моль/л и 20 мл 0,5М раствора н-бутиллития. После завершения сополимеризации в реактор дозируют агент функционализации - n-(N,N-диметиламино)бензальдегид (ДМАБА) - 15 мл 1 М раствора в нефрасе.

Испытание полученного опытного образца бутадиен-стирольного каучука проводят по стандартным методикам.

Пример 7

Получение образца бутадиен-стирольного каучука проводят, как в примере 5, но загружают шихту, содержащую 553 г бутадиена и 147 г стирола, дозируют 14 мл модификатора, полученного по примеру 2 и разбавленного толуолом до концентрации 1,0 моль/л по азоту, тетрагидрофуран (ТГФ) - 23 мл (280 ммоль) и 28 мл н-бутиллития с концентрацией 0,5 моль/л.

Испытание полученного опытного образца бутадиен-стирольного каучука проводят по стандартным методикам.

Пример 8

Получение образца бутадиен-стирольного каучука проводят, как в примере 5, но загружают шихту, содержащую 539 г бутадиена и 161 г стирола, дозируют 6 мл модификатора, полученного по примеру 3 и разбавленного толуолом до концентрации 1,0 моль/л по азоту и 24 мл н-бутиллития с концентрацией 0,5 моль/л.

После завершения сополимеризации в реактор дозируют агент функционализации - 3-аминопропилтриэтоксисилан - 12 мл 1 М раствора в нефрасе.

Испытание полученного опытного образца бутадиен-стирольного каучука проводят по стандартным методикам.

Пример 9

Получение образца бутадиен-стирольного каучука проводят, как в примере 5, но загружают шихту, содержащую 511 г бутадиена и 189 г стирола, дозируют 15 мл модификатора, полученного по примеру 2 и разбавленного толуолом до концентрации 1,0 моль/л по азоту, 15 мл 2,2-дитетрагидрофурфурил пропана (ДТГФП) с концентрацией 0,1 моль/л и 30 мл н-бутиллития с концентрацией 0,5 моль/л.

После завершения сополимеризации в реактор дозируют сочетающий агент - четыреххлористое олово - 15 мл раствора в нефрасе с концентрацией 0,05 моль/л и выдерживают реакционную массу при температуре 65-70°С, в течение 20 минут. По окончании реакции «сшивки» реакционную массу охлаждают до температуры 40-45°С и выгружают в емкость, куда вводят стабилизатор и 350 г масло-пластификатор «Норман-346». После перемешивания маслонаполненный раствор ДССК направляют на выделение и сушку.

Испытание полученного опытного образца бутадиен-стирольного каучука проводят по стандартным методикам.

Пример 10 (по прототипу)

Все операции проводят в атмосфере азота. В реактор емкостью 13 л, снабженный мешалкой, рубашкой для термостатирования, штуцерами для подачи компонентов и выгрузки готового продукта, загружают 3 л растворителя циклогексана, содержащего 0,3% вес. изопропилбензола и 5 л 20%-ной шихты, содержащей 175 г стирола и 525 г бутадиена. Затем в реактор при температуре 18÷20°С и перемешивании из сосуда Шленка дозируют 29,5 мл (360 моль) ТГФ, 8,4 мл раствора натрий-кальциевого алкоголята оксипропилированного анилина, полученного по примеру 4 и разбавленного до концентрации 1,0 моль/л, 24 мл 0,5 М раствора н-бутиллития. Формирование инициирующего комплекса происходит в режиме "in situ".

Содержимое реактора нагревают до температуры 23-28°С, далее реакция протекает в адиабатическом режиме. Температура сополимеризации - 55-65°С, время сополимеризации - 2 часа, конверсия мономеров по сухому остатку - 96%.

Содержимое реактора охлаждают до температуры 40°С и полимеризат давлением азота выгружают в емкость, вводят антиоксидант Агидол-2 - 0,5% (3,5 г) на полимер и направляют на водную дегазацию и сушку на вальцах.

Испытание полученного опытного образца бутадиен-стирольного каучука проводят по стандартным методикам.

Данные, приведенные в примерах, показывают, что предлагаемый способ позволяет получать модификаторы - натрий-цинковые алкоголяты оксиалкилпропилированных аминов и тетрагидрофурфурилового спирта, растворы которых в толуоле в процессе синтеза характеризуются отсутствуют мелкодисперсного осадка - шлама.

При использовании предлагаемого способа исключается длительная стадия отстаивания раствора модификатора, что существенно увеличивает производительность оборудования, не требуются затраты на утилизацию шлама.

Как следует из представленных результатов, предлагаемый способ получения функционализированных бутадиен-стирольных сополимеров в присутствии инициирующей системы н-бутиллитий и указанный натрий-цинковый алкоголят, обеспечивают снижение расхода электронодонора в реакции сополимеризации мономеров.

При этом достигается заданная микроструктура сополимеров, а вулканизаты на их основе имеют улучшенные упругогистерезисные свойства, что может способствовать их использованию в протекторных резинах «зеленых шин».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФУНКЦИОНАЛИЗИРОВАННЫХ ПОЛИМЕРОВ БУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2013 |

|

RU2538591C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ БУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2008 |

|

RU2377258C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ БУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2007 |

|

RU2339651C9 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ СОПОЛИМЕРОВ | 2018 |

|

RU2671556C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ СТАТИСТИЧЕСКИХ ПОЛИМЕРОВ | 2010 |

|

RU2434025C1 |

| Способ получения разветвленных термоэластопластов | 2023 |

|

RU2809867C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2018 |

|

RU2779762C1 |

| Способ получения термоэластопластов | 2023 |

|

RU2815503C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНОГО КАУЧУКА | 2005 |

|

RU2285701C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ БУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2015 |

|

RU2598075C1 |

Изобретение относится к области получения каучуков методом растворной анионной полимеризации бутадиен-стирольных функционализированных каучуков. Предложен способ получения функционализированных сополимеров бутадиена со стиролом сополимеризацией указанных мономеров в среде углеводородного растворителя с использованием в качестве инициирующей системы аминосодержащего литийорганического соединения, получаемого в режиме «in situ» в присутствии сомономеров взаимодействием алкиллития и модификатора - смешанного натрий-цинкового алкоголята ароматического амина, содержащего группу >NH, тетрагидрофурфурилового спирта (ТГФС) и электронодонора, выбранного из группы: тетрагидрофуран (ТГФ), или 2,2-дитетрагидрофурил пропан (ДТГФП), или диметиловый эфир диэтиленгликоля (диглим) при мольном соотношении алкиллитий : смешанный натрий-цинковый алкоголят : электронодонор, равном 1,0:(0,1-1,0):(0-20,0). Предложен также способ получения модификатора литийорганического соединения. Технический результат - предложенный способ позволяет получать функционализированные сополимеры бутадиена со стиролом с улучшенными упруго-гистерезисными свойствами при сниженном расходе электронодонора и увеличенной за счет отсутстия шлама производительностью оборудования. Фукционализированные сополимеры бутадиена со стиролом предназначены для применения в составе протекторных резиновых смесей с кремнекислотным наполнителем. 2 н. и 2 з.п. ф-лы, 4 табл., 10 пр.

1. Способ получения функционализированных сополимеров бутадиена со стиролом сополимеризацией указанных мономеров в среде углеводородного растворителя в присутствии аминосодержащей инициирующей системы, отличающийся тем, что в качестве инициирующей системы используют аминосодержащее литийорганическое соединение, получаемое в режиме «in situ» в присутствии мономеров взаимодействием алкиллития и модификатора - смешанного натрий-цинкового алкоголята ароматического амина, содержащего группу >NH, и тетрагидрофурфурилового спирта и электронодонор, выбранный из группы: тетрагидрофуран (ТГФ), или 2,2-дитетрагидрофурилпропан (ДТГФП), или диметиловый эфир диэтиленгликоля (диглим), при мольном соотношении алкиллитий : смешанный натрий-цинковый алкоголят : электронодонор, равном 1,0:(0,1-1,0):(0-20,0).

2. Способ получения модификатора литийорганического соединения - смешанного алкоголята щелочного и щелочноземельного металлов оксиалкилированного ароматического амина, содержащего группу >NH, и тетрагидрофурфурилового спирта, отличающийся тем, что модификатор получают при взаимодействии металлов натрия и цинка, взятых в мольном соотношении 1,0:(0,01-0,02) соответственно, со смесью спиртов - оксиалкилированного ароматического амина, содержащего группу >NH, и тетрагидрофурфурилового спирта, взятых в мольном соотношении, равном 1,0:(0,05-1,5) соответственно, в растворе толуола при температуре 105-118°С.

3. Способ по п. 1, отличающийся тем, что по завершении сополимеризации мономеров в реакционную массу вводят функционализирующий агент - соединение, реагирующее с «живущими» концами полимерной цепи, выбранное из группы: n-(N,N-диметиламино)бензальдегид, или 3-аминопропилтриэтоксисилан, или 3-хлорпропилтриэтоксисилан, или четыреххлористое олово при мольном соотношении активный металл : функционализирующий агент, равном 1,0:(0,05-1,5).

4. Способ по п. 1, отличающийся тем, что в раствор сополимера перед выделением вводят масло-пластификатор в массовом соотношении сополимер : масло-пластификатор, равном 1,0:(0,1-0,5) масс. ч.

| СПОСОБ ПОЛУЧЕНИЯ ФУНКЦИОНАЛИЗИРОВАННЫХ ПОЛИМЕРОВ БУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2013 |

|

RU2538591C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ БУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2007 |

|

RU2339651C9 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ БУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2008 |

|

RU2377258C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНОГО КАУЧУКА | 2005 |

|

RU2285701C1 |

| US 6025450 A1, 15.02.2000 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ БУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2009 |

|

RU2405000C2 |

Авторы

Даты

2018-02-14—Публикация

2016-08-05—Подача