Изобретение относится к области получения каучуков растворной полимеризации функционализированных полибутадиенов, применяемых при производстве ударопрочного полистирола, и бутадиен-стирольных каучуков, применяемых при производстве современных шин и резинотехнических изделий.

Известен способ получения функционализированных полимеров с использованием функционализированных инициаторов полимеризации (патент США №6720391 В2, опубл. 13.04.2004 г.). Сначала получали функционализированный инициатор путем взаимодействия гетерогалоидного соединения с дисперсией лития, а затем полученный функционализированный инициатор, содержащий активный литий, использовали для полимеризации диенов.

Недостатком указанного способа является невозможность регулировать микроструктуру полидиенов.

Известен способ получения функционализированных полидиенов путем использования функционализированного инициатора трибутилоловолитий (патент США №5502129, опубл. 26.03.1996 г.). Сначала получают инициатор трибутилоловолитий, который используется для синтеза полимеров.

Недостаток указанного способа заключается в том, что получаемый инициатор трибутилоловолитий в тетрагидрофуране нестабильный, при хранении происходит дезактивация активного лития.

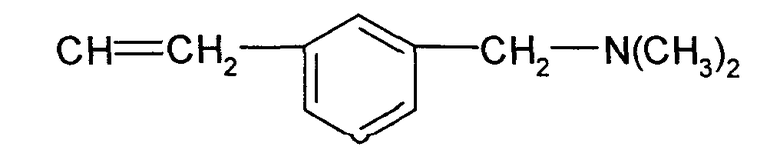

Известен способ получения функционализированных полимеров путем сополимеризации диена с мономером, содержащим функциональную группу

Недостатком указанного способа является необходимость синтезировать новый мономер, содержащий функциональную группу.

Известен способ получения функционализироанных полидиенов и сополимеров диенов с винилароматическими соединениями с использованием аллил- и ксилиламиносодержащих инициаторов (патент США №5502131, опубл. 26.03.1996 г.).

Сущность способа получения полимеров заключается в использовании аминосодержащих инициаторов. Аминосодержащие инициаторы - это третаминоаллиллитий или третаминоксилиллитий. Эти инициаторы в соответствии с данным изобретением являются продуктами реакции металлирования аллил- или ксилиламиносодержащего соединения литийорганическим соединением, например н-бутиллитий, втор-бутиллитий, этиллитий и другие.

Сначала получали аминосодержащий инициатор смешением раствора аллил или ксилиламинного соединения с бутиллитием при температуре 25÷30°C в течение 24 часов в присутствии апротонного растворителя (тетрагидрофурана или другого полярного соединения).

Полученный таким образом инициатор использовали для (со)полимеризации диенов и сополимеров с винилароматическими соединениями.

Недостатками указанного способа получения функционализированных полимеров являются неконтролируемая реакция металлирования литийорганическим соединением аллил- или ксилиламиносодержащего соединения и получение литийорганического соединения неопределенного состава.

Наиболее близким по технической сущности к предлагаемому изобретению соответствует патент США №6025450.

Согласно известному способу функционализированный сополимер сопряженного диена и моновинилароматического мономера имеют одну функциональную группу, состоящую из циклических аминов или N-алкиламиноалкиленовых групп, при этом функциональные группы связаны с полимерной цепью через атом азота. Указанные функциональные группы вводятся с помощью инициатора полимеризации, растворимого в углеводородных растворителях. Функциональные группы содержат радикал пироллидина, пиперидина, моноалкилпиперазина и других соединений.

Инициатор является продуктом реакции вторичного амина и литийорганического соединения в присутствии сольватирующего агента (A)Li(Sol)y, где А - амин, Sol - полярный агент, Li - литийорганическое соединение. После полимеризации мономеров в реакционную массу вводят трибутилоловохлорид или n-(N,N диэтиламино)бензальдегид с целью присоединения к полимерной цепи функционализированной группы.

Недостатками известного способа являются продолжительное время приготовления инициирующей смеси - время реакции от 12 до 48 часов, допустимого хранения готового инициатора до 2-х суток, нестабильность микроструктуры полимера. Также недостатком указанного способа получения функционализированных бутадиен-стирольных сополимеров является то, что при использовании аминосодержащего инициатора для сополимеризации бутадиена со стиролом образуется гелеобразный полимер, который приводит к "обрастанию" аппарата-полимеризатора.

Технической задачей предлагаемого изобретения является получение модифицирующей добавки литийорганического соединения, содержащей функциональные группы, для синтеза полибутадиена и бутадиен-стирольного сополимера в присутствии функционализированного инициатора, получаемого взаимодействием литийорганического соединения с модифицирующей добавкой в режиме "in situ".

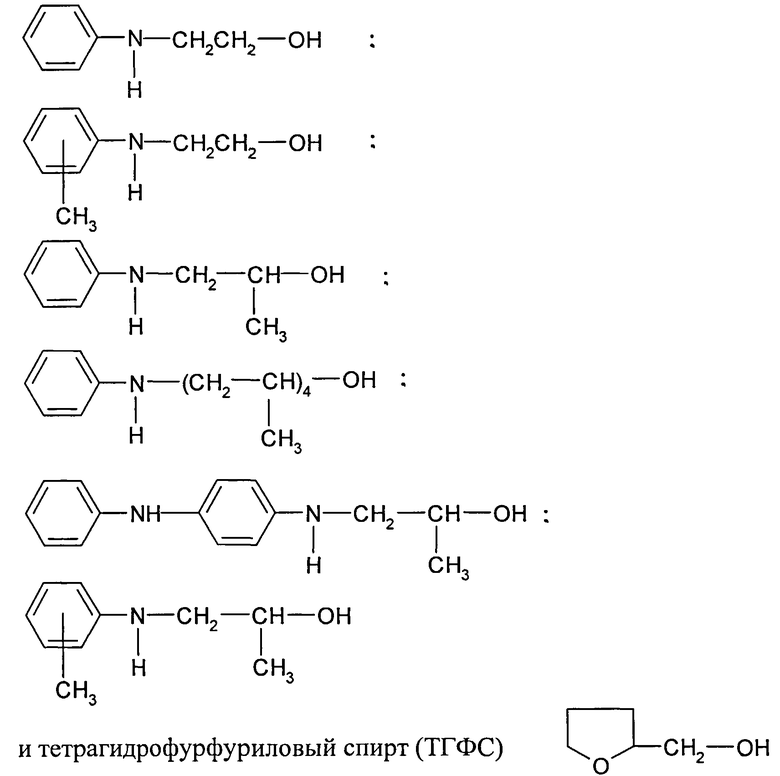

Техническая задача решается тем, что в способе получения модифицирующей добавки литийорганического соединения для синтеза полибутадиена и сополимеров бутадиена со стиролом, модифицирующую добавку - смешанный щелочной металл или алкоголят щелочного (Ме1) или щелочноземельного (Ме2) с оксиалкиллированным ароматическим амином, содержащим группу -NH-, полученная при взаимодействии смеси спиртов оксиалкилированного ароматического амина, содержащего группу -NH-, и тетрагидрофурфурилового спирта (ТГФС) с щелочным (Ме1) или алкоголятом щелочного (Ме1) или щелочноземельного (Ме2) в растворе толуола в эквивалентном соотношении Ме1:Ме2:амин:ТГФС, равном 1:(0÷3):(1÷4):(0÷1), при температуре 105÷118°С.

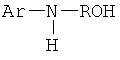

В качестве щелочного металла берут натрий или калий (Ме1), щелочноземельного металла - магний или кальций (Ме2), оксиалкилированный ароматический амин формулы:

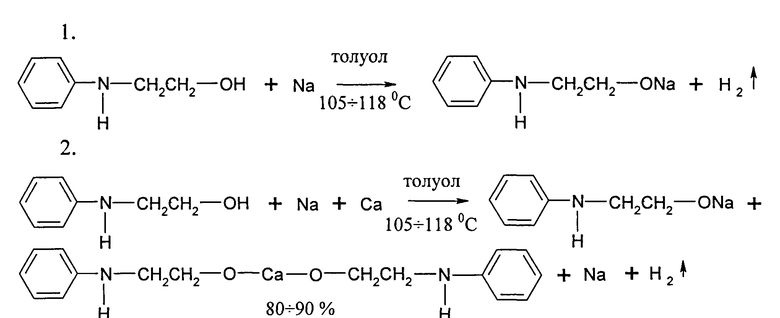

При взаимодействии смеси спиртов оксиалкилированного ароматического амина, содержащего группу -NH-, и ТГФС с щелочными и щелочноземельными металлами протекают реакции, например:

Кальций вытесняет натрий из алкоголята натрия.

Техническая задача решается также тем, что способ получения функционализированных полибутадиена и сополимеров бутадиена со стиролом в среде углеводородного растворителя проводят в присутствии электронодонора, выбранного из группы тетрагидрофуран, гликолиевые эфиры, и инициатора, представляющего собой продукт взаимодействия в режиме "in situ" литийорганического соединения и модифицирующей добавки, содержащей смешанный щелочной металл или алкоголят щелочного (Ме1), или щелочноземельного (Ме2) с оксиалкиллированным ароматическим амином, содержащим группу -NH-, в присутствии электронодонора в молярном соотношении литийорганическое соединение:амин:электронодонор, равном 1:(0,1÷1,0):(0,3÷30). По завершении полимеризации в реакционную массу вводят функционализирующий агент - соединение, способное реагировать с «живущими» концами полимерной цепи, взятое из группы п-диметиламинобензальдегид, аминопропилтриэтоксисилан, 3-хлорпропилтриэтоксисилан, малеинизированный полибутадиен, четыреххлористое олово в мольном соотношении активный металл:функционализирующий агент, равном 1,0:(0,05÷1,5), в состав углеводородного растворителя вводят алкилбензол из группы, толуол или ксилол или изопропилбензол в количестве 0,3÷6 % мас., в раствор полимера перед выделением вводят масло-мягчитель в массовом соотношении полимер:масло-мягчитель, равном 1: (0,1÷0,5).

Пример 1. В реактор объемом 1 м3, снабженный мешалкой, рубашкой для подвода и отвода тепла, штуцерами для подачи реагентов, в атмосфере инертного газа загружают металлический натрий 14 кг и толуол 500 л. Открывают обогрев реактора и после достижения температуры 105÷118°С включают мешалку. Затем в образовавшуюся толуольную суспензию натрия дозируют оксипропилированный анилин в количестве 91,9 кг. Реакционную массу выдерживают 10-12 часов при температуре 105÷118°С. После завершения синтеза алкоголята натрия оксипропилированного анилина содержимое реактора охлаждают до температуры 40÷45°С и отбирают пробу на анализ. Полученный раствор алкоголята натрия передавливают в сборник для готовой продукции.

Пример 2. Синтез алкоголята проводят так же, как в примере 1, но вместо натрия загружают металлический литий в количестве 4,26 кг, 7,3 кг магния и дозируют 62,09 кг ТГФС.

Пример 3. Синтез алкоголята проводят так же, как в примере 1, но загружают 4,86 кг кальция, 431 л толуола и 169,6 кг оксипропилированного толуидина.

Пример 4. Синтез алкоголята проводят так же, как в примере 1, но загружают 4,9 кг натрия, 12,8 кг кальция и дозируют 128,8 кг оксипропилированного анилина.

Пример 5. В аппарат объемом 500 л, снабженный мешалкой, рубашкой для подвода тепла, штуцерами для загрузки реагентов и выгрузки готового продукта, в токе азота загружают 11,7 кг гидроксида калия, 230 л толуола, 112,6 кг оксипропилированного толуидина и 20,5 кг ТГФС. Аппарат связан с теплообменником, в котором конденсируются пары азеотропа толуол-вода. Содержание аппарата нагревают до температуры 118°C. При этом гидроксид калия реагирует с гидроксильной группой смеси спиртов с образованием алкоголята калия и воды. Вода в виде азеотропа с толуолом через теплообменник собирается в емкость, где отделяется от толуола. Толуол возвращается в зону реакции, а вода собирается, и определяется ее количество. Через 4 часа после завершения реакции, о чем свидетельствует расчетное количество выделившейся воды, раствор анализируют. Затем реакционную массу переводят в другой аппарат объемом 1 м3, снабженный мешалкой, рубашкой для подвода и отвода тепла и штуцерами для загрузки компонентов и выгрузки готового продукта. Туда же в токе азота загружают 12,5 кг кальция и 243 л толуола. Содержимое аппарата нагревают до температуры 118°C, включают мешалку и перемешивают реакционную массу в течение 12 часов. Затем содержимое аппарата охлаждают и отбирают пробу на анализ.

Условия приготовления и анализ смешанных алкоголятов приведены в таблице 1.

Пример 6. Все операции проводят в атмосфере азота. В реактор емкостью 13 л, снабженный мешалкой, рубашкой для термостатирования, штуцерами для подачи компонентов и выгрузки готового продукта, загружают 3 л растворителя нефраса, 5 л 20%-ной шихты, содержащей 175 г стирола и 525 г бутадиена. Затем в реактор при температуре 12÷20°C и перемешивании из сосудов Шленка дозируют расчетное количество тетрагидрофурана (ТГФ) 39,3 мл (480 ммоль), расчетное количество модифицирующей добавки, полученной по примеру 1 - алкоголят натрия оксипропилированного анилина 7,8 мл раствора в толуоле с концентрацией 1,03 моль/л по общей щелочности, и 32 мл 0,5 моль/л н-бутиллития. Формирование каталитического комплекса происходит в режиме "in situ".

Содержимое аппарата нагревают до температуры 23÷28°C, далее реакция протекает в адиабатическом режиме. Температура полимеризации 55÷65°C, время полимеризации 2 часа, конверсия мономеров по сухому остатку 96%. Содержимое аппарата охлаждают до температуры 30°C, полимеризат давлением азота выгружают в емкость, заправляют антиоксидантом Агидолом-2 - 0,5% (3,5 г) на полимер и направляют на водную дегазацию и сушку на вальцах.

Испытание полученного опытного образца бутадиен-стирольного каучука проводят по стандартным методикам.

Пример 7. Получение образца бутадиен-стирольного каучука проводят, как в примере 6, но загружают растворитель циклогексан, содержащий 1% толуола, дозируют 32 мл 0,5М раствора н-бутиллития (16 ммоль), 26,2 мл ТГФ (320 ммоль) и 14,3 мл (16 ммоль) раствора смешанного натрий-кальциевого алкоголята оксипропилированного толуидина в толуоле с концентрацией 1,12 г-экв/л, полученного по примеру 3.

Испытание полученного опытного образца бутадиен-стирольного каучука проводят по стандартным методикам.

Пример 8. Получение образца полибутадиена проводят, как в примере 6, но загружают 3 л растворителя - нефрас, содержащего 6% ксилола, 5 л 20%-ной бутадиеновой шихты в нефрасе, содержащей 700 г бутадиена, и дозируют 32 мл 0,5М раствора н-бутиллития (16 ммоль), 39,3 мл ТГФ (480 ммоль) и 0,8 мл раствора в толуоле модифицирующей добавки по примеру 2.

Испытание полученного опытного образца бутадиен-стирольного каучука проводят по стандартным методикам.

Пример 9. Получение образца бутадиен-стирольного каучука проводят, как в примере 6, но загружают растворитель циклогексан, содержащий 0,3% изопропилбензола, дозируют 24 мл 0,5М раствора н-бутиллития (12 ммоль) и 7,2 мл раствора смешанного натрий-кальцевого алкоголята оксипропилированного анилина в толуоле с концентрацией 1,17 г-экв/л (8,4 мг-экв/л), полученного по примеру 4.

По окончании полимеризации и стабилизации полимера в раствор полимера вводят масло Норман-346 в количестве 259 г, перемешивают в течение 15÷20 минут при температуре 40÷50°C и выделяют водной дегазацией и сушат на вальцах.

Пример 10. Получение образца бутадиен-стирольного каучука проводят, как в примере 6, и после завершения полимеризации в реакционную массу вводят 2,86 г п-ДМАБА в виде раствора в гексане. Реакцию присоединения п-ДМАБА проводят в течение 30 минут при температуре 65÷75°C. Отбирают пробу на определение остаточного п-ДМАБА в полимеризате методом хроматографии для косвенной оценки содержания п-ДМАБА в полимере.

Пример 11. Получение образца бутадиен-стирольного каучука проводят, как в примере 6, но загружают шихту, содержащую 147 г стирола и 553 г бутадиена, и по завершении полимеризации дозируют 8 мл 0,1М раствора SnCl4 в гексане.

Реакционную массу выдерживают в течение 30 минут при температуре 70÷75°C. Отбирают пробу на определение остаточного диносилана.

Пример 12. Получение образца каучука ДССК проводят, как в примере 6, но загружают шихту, содержащую 147 г стирола и 553 г бутадиена, дозируют 0,9 мл (4,8 ммоль) этилбутилгликолиевого эфира, 32 0,5М раствора н-бутиллития и 5,7 мл раствора модификатора - смешанного алкоголята с концентрацией 1,38 г-экв/л, полученного по примеру 5. По завершении полимеризации в аппарат дозируют 3,54 г (16 ммоль) аминосилана в виде раствора в гексане.

Реакционную массу выдерживают в течение 30 минут при температуре 70÷75°C. Отбирают пробу на определение остаточного аминосилана хроматографическим методом.

Пример 13 (по прототипу).

1. Получение инициатора

В емкость в атмосфере азота помещают 25,1 мг-экв. пирролидина, 25,1 мг-экв. н-бутиллития в гексане и ведут перемешивание в течение 48 часов при температуре 20°C. Затем в реакционную смесь дозируют 50,2 мг-экв. ТГФ в гексане. Полученную смесь используют для инициирования полимеризации.

2. Полимеризация

В осушенный 22 л реактор из нержавеющей стали загружают в токе азота 3873 г гексана, 1439 г 33%-ого раствора стирола в гексане, 8,78 ммоль ТМЭДА, 8081 г 25,4%-ого раствора бутадиена в гексане и инициатор, приготовленный по п.1, содержащий 25,1 мг-экв. лития. Полимеризация протекает в течение 2,25 часа при температуре 43÷49°C.

Полимеризат разделили на две части. Одну часть выделили изопропиловым спиртом и высушили на вальцах. Вторую часть полимеризата обработали SnCl4 в соотношении 1 экв. хлора на 1 экв. лития, выделили изопропиловым спиртом и высушили на вальцах.

Образцы полимеров, полученные в примерах 6-13, испытывали по стандартным методикам.

Условия сополимеризации бутадиена со стиролом представлены в таблице 2.

Рецепт резиновой смеси представлен в таблице 3.

Свойства образцов бутадиен-стирольного каучука и вулканизатов на их основе представлены в таблице 4.

Используемые материалы:

Тетрагидрофурфуриловый спирт (ТФГС) - ГОСТ 17477-86.

Оксипропилированный анилин.

Оксипропилированный толуидин.

Металлический натрий - ГОСТ 3273-75Е.

Металлический литий - ГОСТ 8774-75.

Металлический магний - ТУ 1714-001-95.

Гидроксид калия - ТУ 6-18-50-86.

Толуол - ГОСТ 14710-78.

Бутадиен - ТУ 38.10358-88.

Стирол - ГОСТ 10003-90.

Нефрас - ТУ 38.1011228-90.

Циклогексан - ГОСТ 14198-78.

н-Бутиллитий - ТУ 38.103263-99.

п-Диметиламинобензальдегид - ТУ 6-09-3272-77.

Четыреххлористое олово - ТУ 6-093084-92.

3-Аминопропилтриэтоксисилан.

Масло-наполнитель (Норман-346) - ТУ 0258-047-5860-4719-2004.

Таким образом, заявленный способ получения модифицирующей добавки литийорганического соединения, содержащей функциональные группы, для синтеза полибутадиена и бутадиен-стирольного сополимера в присутствии функционализированного инициатора, получаемого взаимодействием литийорганического соединения с модифицирующей добавкой в режиме "in situ", позволяет получать полибутадиен и сополимеры бутадиена со стиролом с амино- и гидроксильными функциональными группами с высоким содержанием винильных звеньев (65÷68%) и узким молекулярно-массовым распределением.

Вулканизаты на основе функционализированных бутадиен-стирольных каучуков имеют высокие физико-механические характеристики и могут быть использованы в протекторных смесях, изготавливаемых по технологии "зеленой" шины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения функционализированных сополимеров бутадиена со стиролом | 2016 |

|

RU2644775C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ БУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2007 |

|

RU2339651C9 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ БУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2008 |

|

RU2377258C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ СТАТИСТИЧЕСКИХ ПОЛИМЕРОВ | 2010 |

|

RU2434025C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНОГО КАУЧУКА | 2005 |

|

RU2285701C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ БУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2015 |

|

RU2598075C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ СОПОЛИМЕРОВ | 2018 |

|

RU2671556C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРУЮЩЕЙ ДОБАВКИ ЛИТИЙОРГАНИЧЕСКОГО СОЕДИНЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПОЛИБУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2008 |

|

RU2382792C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ БУТАДИЕНА И СОПОЛИМЕРОВ ЕГО СО СТИРОЛОМ | 1995 |

|

RU2074197C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАТИСТИЧЕСКИХ СОПОЛИМЕРОВ С НИЗКИМ СОДЕРЖАНИЕМ ВИНИЛЬНЫХ ГРУПП, СОПОЛИМЕРЫ, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ, И РЕЗИНОВЫЕ СМЕСИ НА ОСНОВЕ ДАННЫХ СОПОЛИМЕРОВ | 2018 |

|

RU2762602C1 |

Изобретение относится к способу получения модифицирующей добавки литийорганического соединения для синтеза полибутадиенов и синтеза бутадиен-стирольных сополимеров, а также к способу получения функционализированных полибутадиена и сополимеров бутадиена со стиролом. Модифицирующая добавка представляет собой смешанный щелочной металл или алкоголят щелочного или щелочноземельного металла с оксиалкилированным ароматическим амином, содержащим группу -NH-. Модифицирующая добавка литийорганического соединения получена при взаимодействии смеси спиртов оксиалкилированного ароматического амина, содержащего группу -NH-, и тетрагидрофурфурилового спирта (ТГФС) со щелочным или алкоголятом щелочного или щелочноземельного металлов в растворе толуола в эквивалентном соотношении щелочной металл:щелочноземельный металл:амин:ТГФС, равном 1:(0÷3):(1÷4):(0÷1), при температуре 105÷118°C. Способ получения функционализированных полибутадиена и сополимеров бутадиена со стиролом осуществляется в среде углеводородного растворителя в присутствии электронодонора, выбранного из группы тетрагидрофуран, гликолевые эфиры, и инициатора, содержащего функциоанльные группы. В качестве инициатора полимеризации используют продукт взаимодействия в режиме «in situ» литийорганического соединения и вышеуказанной модифицирующей добавки. Технический результат - разработка способа получения функционализированного полибутадиена и функционализированных сополимеров бутадиена со стиролом с заданной микроструктурой диеновой части полимера для изготовления шин по технологии "зеленая шина". 2 н. и 3 з.п. ф-лы, 4 табл., 13 пр.

1. Способ получения модифицирующей добавки литийорганического соединения для синтеза полибутадиенов и синтеза бутадиен-стирольных сополимеров, отличающийся тем, что модифицирующая добавка - смешанный щелочной металл или алкоголят щелочного (Me1) или щелочноземельного (Ме2) с оксиалкиллированным ароматическим амином, содержащим группу -NH-, полученная при взаимодействии смеси спиртов оксиалкилированного ароматического амина, содержащего группу -NH-, и тетрагидрофурфурилового спирта (ТГФС) с щелочным (Me1) или алкоголятом щелочного (Me1) или щелочноземельного (Ме2) в растворе толуола в эквивалентном соотношении Me1:Ме2:амин:ТГФС, равном 1:(0÷3):(1÷4):(0÷1), при температуре 105÷118°C.

2. Способ получения функционализированных полибутадиена и сополимеров бутадиена со стиролом в среде углеводородного растворителя в присутствии электронодонора, выбранного из группы тетрагидрофуран, гликолиевые эфиры, инициатора, содержащего функциональные группы, отличающийся тем, что в качестве инициатора полимеризации используют продукт взаимодействия в режиме ′′in situ′′ литийорганического соединения и модифицирующей добавки, полученной способом по п. 1, содержащей смешанный щелочной металл или алкоголят щелочного (Me1) или щелочноземельного (Ме2) с оксиалкиллированным ароматическим амином, содержащим группу -NH-, в присутствии электронодонора в молярном соотношении литийорганическое соединение:амин:электронодонор, равном 1:(0,1÷1,0):(0,3÷30).

3. Способ по п.2, отличающийся тем, что по завершении полимеризации в реакционную массу вводят функционализирующий агент - соединение, способное реагировать с ′′живущими′′ концами полимерной цепи, взятое из группы п-диметиламинобензальдегид, аминопропилтриэтоксилан, 3-хлорпропилтриэтоксисилан, малеинизированный полибутадиен, четыреххлористое олово в мольном соотношении активный металл:функционализирующий агент, равном 1:(0,05÷1,5).

4. Способ по п.2, отличающийся тем, что в состав углеводородного растворителя вводят алкилбензол или толуол или ксилол или изопрорилбензол в количестве 0,3÷6,0 мас.%.

5. Способ по п.2, отличающийся тем, что в раствор полимера перед выделением вводят масло-мягчитель в массовом соотношении полимер:масло-мягчитель, равном 1:(0,1÷0,5) мас.%.

| US 6025450 A1 15.02.2000 | |||

| US 6720391 B2 13.04.2004 | |||

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРУЮЩЕЙ ДОБАВКИ ЛИТИЙОРГАНИЧЕСКОГО СОЕДИНЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПОЛИБУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2008 |

|

RU2382792C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ БУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2008 |

|

RU2377258C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ БУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2007 |

|

RU2339651C9 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ БУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2009 |

|

RU2405000C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНОВЫХ КАУЧУКОВ | 2012 |

|

RU2494116C1 |

Авторы

Даты

2015-01-10—Публикация

2013-10-22—Подача