Область техники, к которой относится изобретение

Изобретение относится к способу получения модифицирующей добавки, представляющей собой смешанный алкоголят щелочных и щелочноземельных металлов, а также способу получения высоковинильных статистических бутадиен-стирольных сополимеров (ДССК), полученных с применением вышеуказанной модифицирующей добавки. Полученные сополимеры используются в производстве шин, резинотехнических изделиях, в электротехнической и других областях.

Уровень техники

Известен способ получения диеновых сополимеров с регулируемым содержанием 1,2-звеньев в диеновой части путем варьирования каталитической системы, применяемой на стадии (со)полимеризации и состоящей из литиевого инициатора (этиллитий, изопропиллитий, н-бутиллитий, трет-бутиллитий, фениллитий, 2-нафтиллитий, 4-бутилфениллитий, 4-фенилбутиллитий, циклогексиллитий), алкоксида натрия формулы NaOR, где R - алкильная группа, содержащая 3-8 атомов углерода (например, н-пентоксид Na) и полярного модификатора (диэтиловый эфир, ди-н-пропиловый эфир, диэтиленгликоль-диэтиловый эфир, тетрагидрофуран, диоксан, триэтиленгликоль-диметиловый эфир, триметиламин, N,N,N',N'-тетраметилэтилендиамин, N-метилморфолин и алкилтетрагидро-фуриновые эфиры) в молярном соотношении алкоксид натрия: полярный модификатор: литиевый инициатор (0,5-1,00):(0,40-3,00):1,0, соответственно, и, проведении (со)полимеризации в углеводородном растворителе, представляющем собой одно или несколько ароматических парафиновых или циклопарафиновых соединений с 4-10 атомами углерода в молекуле (US 5906956).

Недостатком известного способа являются:

- использование модификаторов, растворимых в воде, что требует разработки методов очистки сточных вод, т.к. при выделении полимеров из раствора водной дегазацией часть растворимых модификаторов попадает в сточные воды;

- невозможность получения заданного количества 1,2-звеньев в диеновой части полимера при температуре выше 60°С, при том, что, как общеизвестно, чем выше температура, тем выше скорость полимеризации и, как следствие, выше производительность процесса.

Известен способ получения статистических бутадиен-стирольных каучуков сополимеризацией мономеров в нескольких реакторах в среде углеводородного растворителя в присутствии литийорганического катализатора, например, литийбутила, и модифицирующей добавки, в качестве которой используют N,N,N',N'-тетра(калийоксипропил)этилендиамин, при мольном отношении к литийорганическому катализатору (0,05-2,50) или смесь N,N,N',N'-тетра(калийоксипропил)этилендиамина с соединением, выбранным из группы, включающей простые эфиры, диметиловый эфир диэтиленгликоля, тетрагидрофуран, тетрагидрофурфурилат калия, производные оксипропили-рованных спиртов в молярном соотношении указанных компонентов смеси и литийорганического катализатора (0,05÷2,50):(0,025÷1,000):1,0 соответственно (RU 2073023).

Известный способ позволяет повысить управляемость и воспроизводимость процесса за счет выравнивания констант сополимеризации мономеров, стабилизировать вязкость по Муни каучука и снизить выход некондиционного каучука, увеличить содержание 1,2-звеньев в структуре диеновой части сополимера, способствующих повышению прочности связи шин с влажной дорогой.

Однако, максимальное содержание 1,2-звеньев в диеновой части сополимера, достигаемое при осуществлении процесса полимеризации по данному способу, составляет всего 27,3%, что не может позволить получить необходимо высокий комплекс свойств бутадиеновых и статистических бутадиенстирольных каучуков для успешного применения их в производстве шин.

Известен способ получения диеновых (со)полимеров с повышенным содержанием 1,2-зеньев, в частности, бутадиена и стирола с содержанием стирола в сополимере 18-25% масс, в присутствии катализатора, включающего этиллитий, с последующим введением в реакционную массу мономера(ов) (этилен, бутадиен, изопрен, пиперилен, стирол или смесь бутадиена со стиролом) в молярном соотношении этиллитий (активный литий): мономер(ы), составляющем (0,25÷1,00):1,0, и модификаторов, а именно, продукта взаимодействия N,N,N',N'-тетра-β-оксиэтилендиамина с дисперсией натрия в молярном соотношении 1,0:(4,05÷4,10), соответственно, при 98-100°С и полярного азотсодержащего соединения - триэтиленгептаметилпентамина в молярном соотношении литийорганический инициатор по активному литию: алкоксид натрия: азотсодержащий модификатор, составляющем 1,0:(0,3÷1,0):(0,3÷1,0), соответственно (RU 2175329).

Известный способ позволяет получать (со)полимеры бутадиена со стиролом с высоким содержанием 1,2-звеньев со статистическим распределением стирола в полимерной цепи при температуре полимеризации до 75°С, то есть обеспечивается высокая производительность.

Недостатком известного способа является то, что при непрерывном способе (со)полимеризации мономеров затруднено выдерживание соотношения литийорганический катализатор: натрийорганический модификатор, в результате чего получается полимер с широким разбросом по содержанию 1,2-звеньев от 32% до 47% вместо 45%.

Известен способ получения гомо и сополимеров диенов с винилароматическими соединениями методом анионной полимеризации (DE 10243618) в присутствии литийорганических соединений и рандомайзеров. В качестве рандомайзеров использованы: 1-метокси-2-диметиламиноэтан, 1-этокси-2-диметиламиноэтан, 1-пропокси-2-диметиламиноэтан, 1-этокси-2-диэтиламиноэтан, 1-н-бутокси-2-диметиламиноэтан, 1-этокси-2-диметиламиноэтан, 2-(2-диметиламиноэтокси-)-1-этоксиэтан, 2-диметиламинометил-1,3-диоксолан, 4-(2-диметиламино)этил)морфолин, бис-тетрагидрофурфурил-метан, 1-этокси-2-трет-бутокси-этан, 1-этокси-2-н-бутоксиэтан.

Недостатком указанного способа является высокий расход рандомайзера (соотношение рандомайзер: RLi равно 5:1). В связи с тем, что все соединения, используемые в качестве рандомайзеров, водорастворимы, в процессе выделения полимера водной дегазацией они переходят в воду, и поэтому требуется дорогостоящая система очистки сточных вод.

Наиболее близкой к предлагаемому изобретению по технической сущности и достигаемому результату является известная каталитическая система, представляющая собой литийорганическое соединение - смешанный алкоголят натрия и кальция в молярном соотношении натрий: кальций 1,0:(0,1-2,5) соответственно при молярном соотношении литийорганическое соединение: смешанный алкоголят натрия и кальция 1,0:(0,5-2,5) соответственно при расходе активного металла 2÷1 моль на 1 тонну мономеров (RU 2434025).

Недостатком указанного способа получения высоковинильных сополимеров бутадиена со стиролом является повышенный расход модифицирующей добавки.

Наиболее близким по технической сущности и достигаемому результату по получению модифицирующей добавки является способ получения смешанных алкоголятов щелочных и щелочноземельных металлов (RU 2508285). Сущность способа заключается в том, что сначала гидроксид щелочного металла и спирт или смесь спиртов с температурой кипения при нормальных условиях более 150°С в растворителе нагревают до температуры 114°С. При этом протекает реакция с образованием алкоголята и воды. Вода из зоны реакции непрерывно удаляется. После прекращения выделения воды к продукту реакции добавляют щелочной и щелочноземельный металлы и реакционную массу нагревают до температуры 118-120°С. При этом щелочной металл взаимодействует с непрореагировавшими гидроксильными группами спирта или смеси спиртов, а щелочноземельный металл (магний или кальций) замещает щелочной металл в алкоголяте с выделением щелочного металла. При этом достигается полное превращение гидроксильных групп в алкоголятную форму. Одновременно с образованием смешанных алкоголятов в процессе реакции образуется гидрид кальция или магния (шлам), которые отделяются от раствора смешанных алкоголятов путем отстоя или центрифугирования.

Недостатком указанного способа является длительность (свыше 20 суток) отделения шлама от раствора смешанных алкоголятов.

Раскрытие Изобретения

Задачей настоящего изобретения являлось получение высокоэффективной модифицирующей добавки, получение высоковинильных сополимеров бутадиена со стиролом с применением вышеуказанной добавки и получение резиновых смесей на основе полученного сополимера.

Поставленная задача достигается тем, что модифицирующую добавку получают в три стадии: 1) проведение реакции гидроксида щелочного металла со смесью спиртов в среде углеводородного растворителя, причем эквивалентное соотношение гидроксид щелочного металла к гидроксильным группам спиртов составляет 1,0:(1,2-1,7); 2) проведение реакции оставшихся незамещенных гидроксильных групп с кальцием при 115-120°С, причем эквивалентное соотношение гидроксильная группа: кальций составляет 1,0:(0,45-0,55); 3) введение в реакционную массу галоидного алкила, взятого в эквивалентном соотношении алкоголятная группа щелочного металла: галоидалкил равном 1,0:(0,1-0,8), и проведение реакции при температуре 115-120°С.

Поставленная задача достигается, далее, тем, что проводят сополимеризацию бутадиена и стирола в среде углеводородного растворителя, с применением литийорганического инициатора и модифицирующей добавки, полученной способом по изобретению. При этом не требуется добавления отдельного соединения - рандомайзера.

Также поставленная задача достигается тем, что получают резиновые смеси на основе сополимеров, полученных способом по изобретению.

Технический результат - получение высокоэффективной модифицирующей добавки, которая одновременно выполняет роль рандомайзера - сближает константы полимеризации бутадиена и стирола, обеспечивает получение статистических сополимеров с высоким содержанием 1,2-звеньев. При этом время отделения гетерогенной фазы (шлама) сокращено в 6 раз в сравнении с прототипом, а сама добавка, полученная способом по изобретению, отличается высокой чистотой и полностью не содержит шлама, что увеличивает точность расчета ее дозировок и обеспечивает получение сополимеров со стабильными характеристиками; также отсутствие шлама исключает возможность забивки труб и технологических узлов оборудования. Отсутствие натрия (в виде металла) в составе добавки снижает уровень пожароопасности при производстве сополимеров в сравнении с прототипом. При этом для достижения аналогичного технического результата в сравнении с прототипом требуемая дозировка модифицирующей добавки ниже на 30%.

Еще один технический результат - получение сополимеров бутадиена и стирола с высоким, не менее 70%, содержанием 1,2-звеньев.

Получаемая способом по изобретению модифицирующая добавка представляет собой смешанные алкоголяты щелочных и щелочноземельных металлов, содержащие эфирную группу -OR или -ORO-, где R - этил, бутил, 2-этилгексил, этилен в эквивалентном соотношении -OR:Na:Ca, равном 1,0:(0,2-9,0):(0,3-7,0) соответственно,

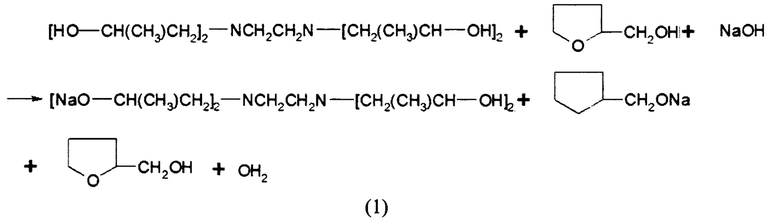

На первой стадии получения модифицирующей добавки проводят реакцию гидроксида щелочного металла со смесью спиртов в среде углеводородного растворителя. Взаимодействие проходит по реакции 1:

В качестве гидроксида щелочного металла применяют гидроксид натрия.

Смесь спиртов состоит из N,N,N',N'-тетра(оксипропил)этилендиамина (лапрамол-294) и тетрагидрофурфурилового спирта. Выбор спиртов обусловлен превосходной растворимостью их алкоголятов в углеводородных растворителях, поскольку данные спирты имеют высокоразветвленное строение.

Эквивалентное соотношение гидроксид щелочного металла к гидроксильным группам спиртов составляет 1,0:(1,2÷1,7). При увеличении дозировки гидроксильных групп спиртов гидроксид реагирует не полностью, при их уменьшении - снижается скорость взаимодействия кальция со спиртовыми группами. Образующаяся вода (по реакции 1) непрерывно выводится из зоны реакции.

По завершении реакции 1, о чем свидетельствует прекращение выделения воды, проводят реакцию оставшихся незамещенных гидроксильных групп с кальцием при 115-120°С, причем эквивалентное соотношение гидроксильная группа: кальций составляет 1,0:(0,45÷0,55). Проводят вторую стадию синтеза, взаимодействие проходит по реакции 2. Количество оставшихся незамещенных гидроксильных групп определяется методом титрования н-бутиллитием.

При этом протекает реакция незамещенных групп -ОН с кальцием с образованием смешанных алкоголятов щелочного и щелочноземельного металлов и гидрида кальция в виде тонко дисперсной взвеси (шлам).

В способе согласно предлагаемому изобретению кальций предпочтительно представляет собой мелкодисперсный порошок с размером гранул не более 2 мм. Данная форма продукта коммерчески доступна и удобна в применении. Использование кальция в виде гранул большего размера возможно, но с увеличением размера гранул кальция время протекания стадии 2 будет также увеличиваться. Измельчение кальция до гранул размером менее 2 мм является трудоемким и дорогостоящим процессом.

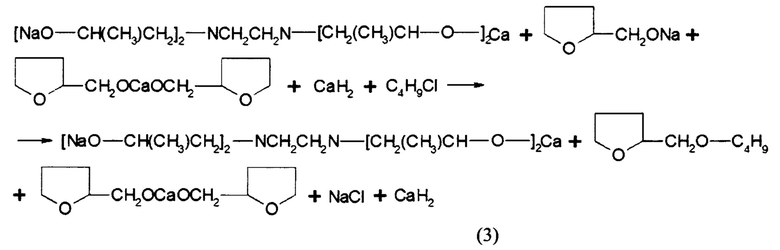

На третьей стадии к реакционной смеси добавляют галоидный алкил, взятый в эквивалентном соотношении алкоголятная группа щелочного металла: галоидалкил равном 1,0:(0,1÷0,8). При температуре 115-120°С в течение не менее 4 часов проводят реакцию 3 - взаимодействие с галоидалкил ом. Количество алкоголятных групп щелочного металла определяются методом титрования соляной кислотой (общая щелочность), галоидный алкил подают с учетом щелочности по алкоголятным группам).

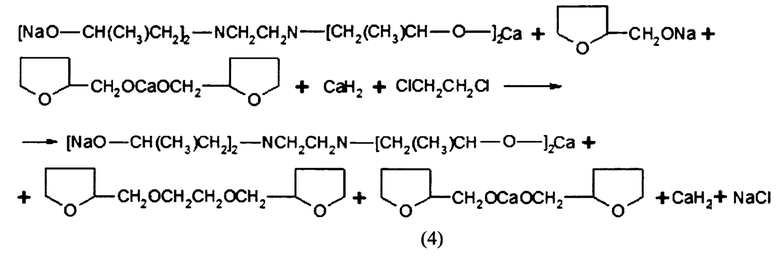

Наиболее предпочтительно применение дигалоидного алкила, взаимодействие с которым проводят при температуре не выше 40°С в течение не менее 3 часов. Взаимодействие протекает по реакции 4:

Продолжительность реакции определяется по показателю общей щелочности алкоголята. Величина щелочности, равная 2,35 моль/л, свидетельствует о том, что прошла полная реакция между галоидалкилом и алкоголятом.

В качестве галоидных алкилов по способу согласно изобретению применяют соединения из группы, включающей этилхлорид, бутилхлорид, 2-этилхлоргексил, дихлорэтан.

Наиболее предпочтительны к применению этилхлорид и дихлорэтан.

В качестве литийорганического соединения согласно предлагаемому изобретению применяют, в частности, этиллитий, изопропиллитий, н-бутиллитий, втор-бутиллитий, трет-бутиллитий, фениллитий, этиллитий, метиллитий, 2-нафтиллитий, 4-фенилбутиллитий, пропиллитий, изопропиллитий.

Наиболее предпочтительно применяют н-бутиллитий.

Эквивалентное соотношение «литийорганическое соединение: модифицирующая добавка» составляет 1,0:(1,1÷2,3) соответственно при расходе активного лития 1,7-6,0 моль на 1 тонну мономеров.

Наиболее предпочтительно эквивалентное соотношение «литийорганическое соединение: модифицирующая добавка» составляет 1,0:1,8.

Получение сополимеров осуществляют в специальном аппарате (полимеризатор, реактор, автоклав и т.п.), снабженном перемешивающим устройством, штуцерами для подачи сырья и выгрузки готового продукта, а также рубашкой для нагрева или охлаждения реакционной среды. В аппарат подают шихту, состоящую из бутадиена, стирола и углеводородного растворителя. Температура реакционной среды на начало процесса составляет 20-30°С. По мере протекания реакции сополимеризации температура реакционной смеси увеличивается до 70-100°С за счет саморазогрева среды.

После подачи шихты в аппарат для полимеризации загружают полученную по настоящем изобретению модифицирующую добавку, а затем литийорганический инициатор. Эквивалентное соотношение «литийорганическое соединение: модифицирующая добавка» составляет 1,0:(1,1÷2,3) соответственно при расходе активного лития 1,7-6,0 моль на 1 тонну мономеров.

Продолжительность процесса сополимеризации составляет от 1 до 1,5 часов.

В одном из вариантов осуществления изобретения в реакционную массу, по достижении, по меньшей мере, 99% конверсии мономеров, вводят сочетающий агент.

Наиболее предпочтительными сочетающими агентами являются тетраэтоксисилан или четыреххлористое олово, взятые в молярном соотношении «активный металл: сочетающий агент», составляющем 1,0:(0,2÷1,0).

В одном из вариантов осуществления изобретения раствор полимера перед выделением смешивают с маслом-мягчителем в массовом соотношении «полимер: масло-мягчитель» составляющем 1,0:(0,25÷0,33).

После этого полимеризат передавливают из реактора в усреднитель и стабилизируют антиоксидантом, предпочтительно антиоксидантом фенольного или аминного типа в количестве 0,2-0,7% мас., наиболее предпочтительно - 0,3-0,5% мас.. После полимеризат направляют на дегазацию, а затем сушат до содержания влаги не более 0,8% мас.

Обнаружено, что алкоголяты кальция в условиях реакции не реагируют с галоидными алкилами.

После проведения реакции смешанных алкоголятов с галоидными или дигалоидными алкилами отделяют гетерогенную фазу.

Для отделения гетерогенной фазы осаждением до подачи галоидного алкила необходимо время более 20 суток. Введение галоидного алкила позволяет отделять методом отстоя гетерогенную фазу СаН2+NaCl в течение 3-х суток. Содержание эфирных групп в смешанном алкоголяте регулируется дозировкой галоидного алкила. Смешанные алкоголяты щелочных и щелочноземельных металлов, содержащие простую эфирную группу, хорошо растворимы в углеводородных растворителях, хранятся неопределенно долго без изменения свойств.

Инициирующая система для синтеза статистических сополимеров бутадиена со стиролом представляет собой комплекс литийорганическое соединение -модифицирующая добавка.

Наличие в каталитическом комплексе щелочных и щелочноземельных металлов регулирует микроструктуру диеновой части сополимера и сближает константы сополимеризации бутадиена со стиролом.

Одновременное присутствие в каталитическом комплексе фрагментов тетрагидрофурановых и эфирных звеньев обеспечивает высокую скорость сополимеризации и высокое содержание винильных групп в сополимере при низком расходе модифицирующей добавки.

Раствор модифицирующей добавки и раствор литийорганического соединения дозируются в реактор для сополимеризации мономеров отдельно. Каталитический комплекс образуется в реакторе «in situ» в растворе мономеров. При этом стадия инициирования протекает без индукционного периода.

Осуществление Изобретения

Сущность предлагаемого технического решения иллюстрируется ниже приведенными примерами конкретного исполнения, которые иллюстрируют, но не ограничивают объем притязаний данного изобретения. Специалистам в данной области будет ясно, что оно не ограничивается только ими и того же эффекта можно добиться, применив варианты реализации с эквивалентными признаками.

Примеры 1-3. Получение модифицирующей добавки осуществляется в три стадии.

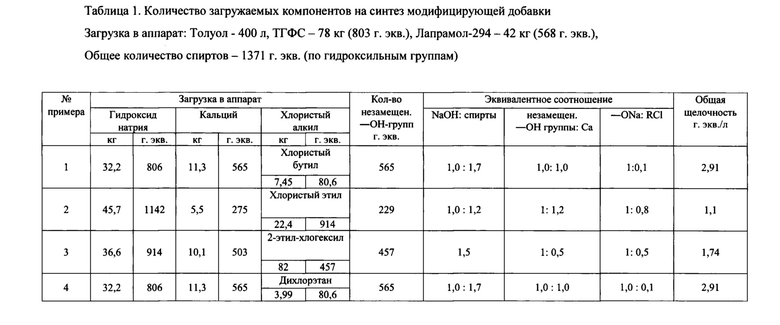

I. Количества загружаемых компонентов на синтез модифицирующей добавки приведены в таблице 1.

В реактор объемом 1 м3, снабженный, мешалкой, рубашкой для подвода тепла, штуцерами и люком для загрузки и выгрузки реагентов, а также обратным теплообменником, загружают в токе азота толуол, гидроксид натрия, лапрамол-294 и тетрагидрофурфуриловый спирт. Включают мешалку и содержимое аппарата нагревают до температуры (100 -114)°С. При этом протекает реакция замещения водорода на натрий в гидроксильных группах спиртов с образованием воды. Пары азеотропа толуол-вода конденсируются в обратном теплообменнике, и азеотроп собирается в отстойнике, где вода отделяется, а толуол возвращается в зону реакции. После прекращения выделения воды содержимое реактора охлаждают до температуры 25°С и отбирают пробу на анализ титрованием соляной кислотой.

II. Полученный раствор алкоголята натрия в растворе толуол -спирты переводят в токе азота в другой реактор объемом 1 м, снабженный, мешалкой, рубашкой для подвода и отвода тепла, штуцерами, опуском и люком для загрузки и выгрузки реагентов. Туда же загружают металлический кальций в виде гранул диаметром 2-3 мм. Содержимое реактора при перемешивании нагревают до температуры 118-120°С. Оставшиеся гидроксильные группы спиртов взаимодействуют с кальцием с образованием алкоголятных групп кальция. Выделяющийся по реакции водород частично реагирует с кальцием с образованием гидрида кальция, нерастворимого в углеводородах. При этом достигается полное превращение гидроксильных групп в алкоголятные. После завершения реакции отбирают пробу на анализ. Смешанный алкоголят щелочного и щелочноземельного металлов имеет следующий состав:

Общая щелочность - 2,42 г экв/л;

Молярная доля кальция - 0,42 моль/л;

Молярная доля натрия - 1,36 моль/л;

Молярная доля фрагментов тетрагидрофурана - 1,30 моль/л;

Молярная доля фрагментов лапрамола - 0,22 моль/л;

III. К полученному раствору смешанного натрий-кальциевого алкоголята дозируют 6,8 л C4H9Cl (62,6 моль). При работающей мешалке содержимое реактора нагревают до температуры 110°С и выдерживают 5 час. При этом алкоголятные группы -ONa взаимодействуют с галоидным алкилом с образованием эфирной группы -ОС4Н9, а выделяющийся хлорид натрия выпадает в осадок вместе с гидридом кальция. Полученный готовый продукт анализируют, и он имеет следующие показатели:

Общая щелочность - 2,32 г экв/л;

Молярная доля кальция - 0,42 моль/л;

Молярная доля натрия -1,26 моль/л;

Молярная доля фрагментов ТГФС - 1,30 моль/л;

Молярная доля фрагментов лапрамола-294 - 0,22 моль/л;

Молярная доля эфирных групп - 0,1 моль/л

Через трое суток раствор оказывается совершенно прозрачным, шлам (СаН2+NaCl) легко отделяется методом отстоя.

Пример 4. Синтез модифицирующей добавки проводят как в примере 1, но вместо хлористого бутила берут 3,99 кг (80,6 грамм-эквивалентов) дихлорэтана. Реакционную массу перемешивают в течение 30 минут, выключают мешалку и через 72 часа отбирают пробу на анализ.

Количество загружаемых компонентов для синтеза модифицирующей добавки представлены в таблице 1.

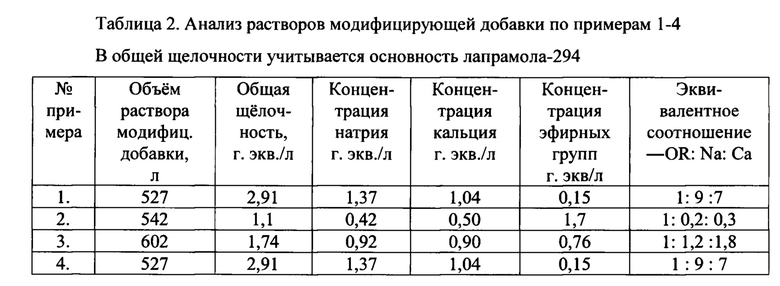

Анализ растворов модифицирующей добавки по примерам 1-4 представлен в таблице 2.

Пример 5. Синтез высоковинильного статистического сополимера бутадиена со стиролом (ДССК-2560) проводят непрерывным способом в батарее, состоящей из 5-ти реакторов объем 16 м3 каждый, снабженный мешалкой, системой подачи растворителя, мономеров, инициатора и рубашкой с теплоносителем.

В реактор 1 непрерывно подают бутадиен-стирольную шихту в углеводородном растворителе из расчета 20 т/час, углеводородного растворителя нефрас, содержащего 0,3% толуола, и 2 т/час мономеров (1,5 т/час бутадиена и 0,5 т/час стирола). В шихту в трубопровод непрерывно дозируют 99 л/час толуольного раствора модификатора, полученного по примеру №1 и разбавленного до концентрации 0,10 г. экв. /л. В реактор одновременно с шихтой непрерывно дозируют раствор н-C4H9Li 90 л/час. с концентрацией 0,1 моль/л. Формирование каталитического комплекса протекает в режиме «in situ». Расход активного металла 4,5 моль/т, эквивалентное соотношение н-C4H9Li : модификатор составляет 1,0:1,1.

Температурный режим полимеризации:

Температура шихты 19°С:

Первый реактор - температура 39°С;

Второй реактор - температура 42°С;

Третий реактор - температура 50°С;

Четвертый реактор - температура 63°С;

Пятый реактор - температура 65°С.

Время пребывания реакционной массы в каждом реакторе 40 мин.

Раствор антиоксиданта Новатокс - 30 кг/час, концентрация 2,7%.

Выделение каучука проводят по двухступенчатой схеме водной дегазацией, сушку осуществляют на конвейерных сушилках.

Каучук испытывают по стандартным методикам. Результаты испытаний приведены ниже.

Вязкость по Муни, усл. ед. - 62;

Массовая доля:

- связанного стирола - 25%;

- блочного стирола - 0,1%;

Массовая доля:

- 1,2 -звеньев (в расчете на полибутадиеновую часть) - 64%;

-1,4 -транс-звеньев - 19%.

Пример 6. Синтез статистического маслонаполненного бутадиен-стирольного каучука (ДССК-2560М27) проводят в батарее из 4-х реакторов, объемом 16 м3 каждый, снабженных мешалкой, рубашкой для отвода тепла системой подачи растворителя, мономеров, инициатора. В первый реактор непрерывно подают бутадиен-стирольную шихту, содержащую нефрас, 7,5% масс, бутадиена, 2,5% масс, стирола, со скоростью подачи 18 т/час растворителя, 2 т/час мономеров. Одновременно в шихту дозируют 60 л/час раствора н-бутиллития в нефрасе с концентрацией 0,10 г. экв./л и 84,0 л/час раствора модифицирующей добавки, полученной по примеру 1, в толуоле с концентрацией 0,10 г. экв./л.

Формирование каталитического комплекса протекает в режиме «in situ».

Молярное соотношение н-бутиллитий: модификатор равно 1,0:1,14.

Температурный режим полимеризации:

Температура шихты 17°С;

Первый реактор - температура 33°С;

Второй реактор - температура 42°С;

Третий реактор - температура 55°С;

Четвертый реактор - температура 65°С;

По завершении полимеризации (конверсия мономеров в четвертом реакторе составляет 100%) в полимеризат дозируют масло Норман-346 со скоростью 740 кг/час. Массовое соотношение полимер: масло при этом равно 1,0:0,37.

На стабилизацию вводят 30 кг/час антиоксиданта Новатокс с концентрацией 2,7%.

Каучук испытывают по стандартным методикам. Результаты испытаний приведены ниже.

Вязкость по Муни, усл. ед. - 53;

Массовая доля стирола - 25%;

Массовая доля:

- 1,2 -звеньев (в расчете на полибутадиеновую часть) - 66%;

- 1,4-транс-звеньев - 18%; Массовая доля масла - 27%.

Пример 7. Синтез статистического бутадиен-стирольного каучука ДССК-2560.

В аппарат емкостью 10 л, снабженный мешалкой, штуцерами для ввода реагентов, рубашкой для подвода и отвода тепла, загружают 4700 г осушенного нефраса, 140 г стирола, 560 г бутадиена, и при температуре 25°С вводят сначала 151 мл раствора модификатора в толуоле по примеру 3 с концентрацией 0,5 г. экв/л, далее вводят 8,5 мл раствора бутиллития в нефрасе с концентрацией 0,5 г. экв/л. Эквимолекулярное соотношение Li : модификатор равно 1,0:1.8.

Полимеризацию проводят при температуре 70°С в течение 60 мин., после чего отбирают пробу на анализ. Конверсия при этом достигает 100%. Затем в реакционную массу при температуре 70°С через дозатор подают 5 мл раствора SnCl4 с концентрацией 0,1 моль/л (по Cl 0,4 г. экв/л).

Время сочетания составляет 40 мин. при температуре 70°С. После введения в полимеризат стабилизатора (Новантокс) 0,2% масс, полимер выделяют водной дегазацией и сушат на вальцах.

Характеристики полученного продукта представлены ниже.

Молекулярная масса полимера до сшивки - 95⋅103;

Молекулярная масса полимера после сшивки SnCl4 - 70⋅103;

Вязкость по Муни, усл. ед. - 59;

Массовая доля связанного стирола - 20%;

Массовая доля винильных звеньев - 73%;

Массовая доля 1,4-транс-звеньев - 12%.

Пример 8. Синтез бутадиен-стирольного сополимера ДССК-2560М27 ВВ (высоковязкий) проводят как в примере 6, но используют растворитель циклогексан+нефрас и дозируют модифицирующую добавку по примеру 2 в количестве 149,5 л/час в растворе циклогексана с концентрацией 0,05 моль/л и раствор бутиллития в нефрасе 68 л/час с концентрацией 0,05 моль/л.

По завершении полимеризации мономеров дозируют масло Норман-346 со скоростью 740 кг/час.

После стабилизации, выделения и сушки каучук испытывают по стандартным методикам.

Характеристики полученного продукта представлены ниже.

Массовая доля связанного стирола - 25%;

Массовая доля 1,2- звеньев - 64%;

Массовая доля 1,4-транс-звеньев - 18%;

Вязкость по Муни, усл. ед. - 63.

Пример 9. Синтез бутадиен-стирольного сополимера ДССК-2560М27 проводят как в примере 6, но используют модифицирующую добавку, полученную по примеру 4 и дозируют 50 л/час бутиллития с концентрацией 0,1 г. экв./л и модифицирующую добавку в количестве 115,0 л/час с концентрацией 0,1 г. экв./л.

По завершении полимеризации мономеров дозируют масло Норман-346 со скоростью 740 кг/час.

После стабилизации, выделения и сушки каучук испытывают по стандартным методикам.

Характеристики полученного продукта представлены ниже.

Массовая доля связанного стирола - 25%;

Массовая доля 1,2-звеньев - 68%;

Массовая доля 1,4-транс-звеньев - 15%;

Вязкость по Муни, усл. ед. - 52.

Массовая доля масла - 27%.

Пример 10 (по прототипу). Синтез статистического бутадиен-стирольного каучука ДССК-2565.

В аппарат емкостью 10 л, снабженный мешалкой, штуцерами для ввода реагентов, рубашкой для подвода и отвода тепла, загружают 4760 г осушенного нефраса, 140 г стирола, 560 г бутадиена, и при температуре 25°С вводят сначала 7,86 мл раствора модификатора в толуоле по примеру 3 с концентрацией 2,5 г. экв/л, далее вводят 84 мл раствора бутиллития в нефрасе с концентрацией 1,0 г. экв/л. Эквимолекулярное соотношение Li: модификатор равно 1,0:2.5.

Полимеризацию проводят при температуре 70°С в течение 60 мин., после чего отбирают пробу на анализ. Конверсия при этом достигает 100%. Затем в реакционную массу при температуре 70°С через дозатор подают 24 мл раствора SnCl4 с концентрацией 0,1 моль/л (по Cl 0,4 г. экв/л).

Время сочетания составляет 40 мин. при температуре 70°С. После введения в полимеризат стабилизатора (Новатокс) в количестве 0,2% масс, полимер выделяют водной дегазацией и сушат на вальцах.

Характеристики полученного продукта представлены ниже.

Молекулярная масса полимера до сшивки -85⋅103;

Молекулярная масса полимера после сшивки SnCl4 - 165⋅103;

Вязкость по Муни, усл. ед. - 45;

Массовая доля связанного стирола - 20%;

Массовая доля винильных звеньев - 72%;

Массовая доля 1,4-транс-звеньев - 15%.

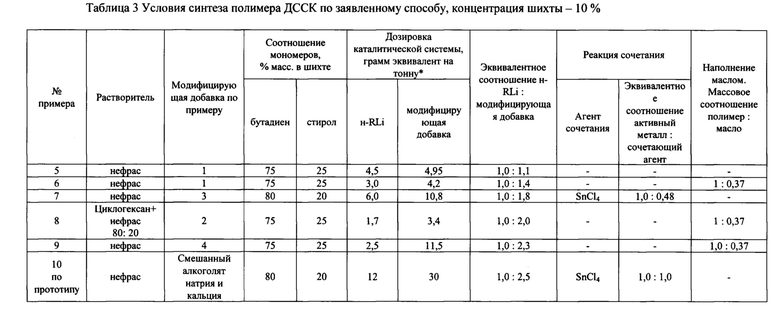

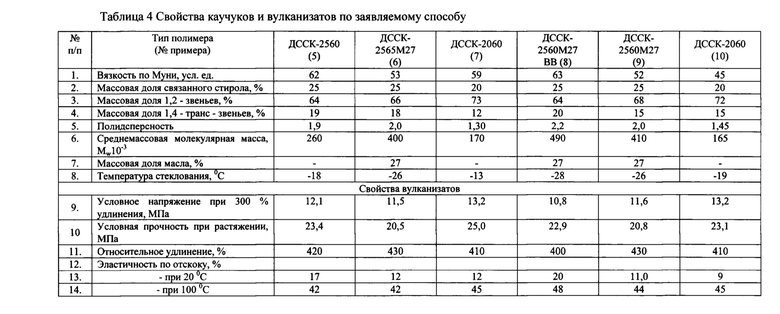

Условия синтеза полимера ДССК примеров 5-10 представлены в таблице 3, свойства каучуков и вулканизатов на их основе представлены в таблице 4.

Таким образом, заявленный способ получения сополимеров бутадиена со стиролом позволяет получать сополимеры с высоким содержанием винильных звеньев, при сниженном на 35-40% расходе модифицирующей добавки, при этом полученные полимеры обладают высокими физико-механическими свойствами.

*- для н-BuLi моль и грамм-эквивалент равнозначны

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полифункциональных смешанных алкоголятов щелочных и щелочноземельных металлов | 2022 |

|

RU2812838C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ БУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2015 |

|

RU2598075C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФУНКЦИОНАЛИЗИРОВАННЫХ ПОЛИМЕРОВ БУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2013 |

|

RU2538591C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ СТАТИСТИЧЕСКИХ ПОЛИМЕРОВ | 2010 |

|

RU2434025C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРУЮЩЕЙ ДОБАВКИ ЛИТИЙОРГАНИЧЕСКОГО СОЕДИНЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПОЛИБУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2008 |

|

RU2382792C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ БУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2008 |

|

RU2377258C2 |

| Способ получения поливалентных алкоксисодержащих смешанных алкоголятов | 2020 |

|

RU2756589C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ БУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2007 |

|

RU2339651C9 |

| Способ получения функционализированных сополимеров бутадиена со стиролом | 2016 |

|

RU2644775C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАТИСТИЧЕСКИХ СОПОЛИМЕРОВ С НИЗКИМ СОДЕРЖАНИЕМ ВИНИЛЬНЫХ ГРУПП, СОПОЛИМЕРЫ, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ, И РЕЗИНОВЫЕ СМЕСИ НА ОСНОВЕ ДАННЫХ СОПОЛИМЕРОВ | 2018 |

|

RU2762602C1 |

Изобретение относится к получению модифицирующей добавки, представляющей собой смешанный алкоголят щелочных и щелочноземельных металлов. Описан способ получения модифицирующей добавки, включающий следующие стадии: 1) проведение реакции гидроксида щелочного металла со смесью спиртов в среде углеводородного растворителя, причем эквивалентное соотношение гидроксида щелочного металла и гидроксильных групп спиртов составляет 1,0:(1,2÷1,7); 2) проведение реакции оставшихся незамещенных гидроксильных групп с кальцием при температуре 115-120°С, причем эквивалентное соотношение «гидроксильная группа : кальций» составляет 1,0:(0,45÷0,55); 3) введение в реакционную массу галоидного алкила, взятого в эквивалентном соотношении «алкоголятная группа щелочного металла : галоидалкил», составляющем 1,0:(0,1÷0,8), и проведение реакции при температуре 115-120°С. Также описана модифицирующая добавка, полученная указанным выше способом. Описан способ получения высоковинильных статистических сополимеров бутадиена со стиролом, включающий осуществление анионной сополимеризации мономеров бутадиена и стирола в среде углеводородного растворителя, осуществляемой в присутствии литийорганического соединения и указанной выше модифицирующей добавки. Технический результат - получение высокоэффективной модифицирующей добавки, обеспечивающей получение статистических сополимеров бутадиена со стиролом с высоким содержанием 1,2-звеньев. 4 н. и 8 з.п. ф-лы, 4 табл., 9 пр.

1. Способ получения модифицирующей добавки, включающий следующие стадии: 1) проведение реакции гидроксида щелочного металла со смесью спиртов в среде углеводородного растворителя, причем эквивалентное соотношение гидроксида щелочного металла и гидроксильных групп спиртов составляет 1,0:(1,2÷1,7); 2) проведение реакции оставшихся незамещенных гидроксильных групп с кальцием при температуре 115-120°С, причем эквивалентное соотношение «гидроксильная группа : кальций» составляет 1,0:(0,45÷0,55); 3) введение в реакционную массу галоидного алкила, взятого в эквивалентном соотношении «алкоголятная группа щелочного металла : галоидалкил», составляющем 1,0:(0,1÷0,8), и проведение реакции при температуре 115-120°С.

2. Способ по п. 1, отличающийся тем, что смесь спиртов на стадии 1) представляет собой смесь N,N,N',N'-тетра(оксипропил)этилендиамина и тетрагидрофурфурилового спирта.

3. Способ по п. 1, отличающийся тем, что на стадии 3) в качестве галоидалкила используют этилхлорид или дихлорэтан.

4. Способ получения модифицирующей добавки, включающий следующие стадии: 1) проведение реакции гидроксида натрия со смесью N,N,N',N'-тетра(оксипропил)этилендиамина и тетрагидрофурфурилового спирта в среде углеводородного растворителя, причем эквивалентное соотношение гидроксида натрия и гидроксильных групп спиртов составляет 1,0:(1,2÷1,7); 2) проведение реакции оставшихся незамещенных гидроксильных групп с кальцием при температуре 115-120°С, причем эквивалентное соотношение «гидроксильная группа : кальций» составляет 1,0:(0,45÷0,55); 3) введение в реакционную массу этилхлорида или дихлорэтана, взятого в эквивалентном соотношении «алкоголятная группа щелочного металла : галоидалкил», составляющем 1,0:(0,1÷0,8), и проведение реакции при температуре 115-120°С.

5. Модифицирующая добавка, полученная способом по любому из пп. 1-4.

6. Модифицирующая добавка по п. 5, представляющая собой смешанный алкоголят щелочного и щелочноземельного металлов N,N,N',N'-тетра(оксипропил)этилендиамина и тетрагидрофурфурилового спирта, содержащая эфирную группу -OR, где R представляет собой этил, бутил, 2-этилгексил, или эфирную группу -ORO-, где R представляет собой этилен в эквивалентном соотношении -OR или -ORO- : Na : Са, равном 1,0:(0,2÷9,0):(0,3÷7,0), соответственно.

7. Способ получения высоковинильных статистических сополимеров бутадиена со стиролом, включающий осуществление анионной сополимеризации мономеров бутадиена и стирола в среде углеводородного растворителя, в подходящих условиях полимеризации, отличающийся тем, что сополимеризацию осуществляют в присутствии литийорганического соединения и модифицирующей добавки по п. 5.

8. Способ по п. 7, отличающийся тем, что модифицирующую добавку применяют в эквивалентном соотношении литийорганическое соединение : модифицирующая добавка, оставляющем 1,0:(1,1÷2,3), соответственно, при расходе активного лития 1,7-6,0 моль на тонну мономеров.

9. Способ по п. 7, отличающийся тем, что в качестве литийорганического соединения применяют н-бутиллитий.

10. Способ по п. 7, отличающийся тем, что по завершении сополимеризации мономеров в реакционную массу вводят сочетающий агент.

11. Способ по п. 10, отличающийся тем, что в качестве сочетающего агента предпочтительно применяют тетраэтоксилан или четыреххлористое олово в эквивалентном соотношении «активный металл : сочетающий агент», составляющем 1,0:(0,2÷1,0).

12. Способ по п. 11, отличающийся тем, что раствор полимера перед выделением смешивают с маслом-мягчителем в массовом соотношении «полимер : масло-мягчитель», равном 1,0:0,37.

| СПОСОБ ПОЛУЧЕНИЯ АЛКОГОЛЯТОВ ЩЕЛОЧНЫХ И ЩЕЛОЧНОЗЕМЕЛЬНЫХ МЕТАЛЛОВ ( ВАРИАНТЫ ) | 2012 |

|

RU2508285C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ СТАТИСТИЧЕСКИХ ПОЛИМЕРОВ | 2010 |

|

RU2434025C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФУНКЦИОНАЛИЗИРОВАННЫХ ПОЛИМЕРОВ БУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2013 |

|

RU2538591C1 |

| Способ получения полиметаллических алкоголятов щелочных и щелочноземельных металлов | 2016 |

|

RU2632663C1 |

| US 20020045720 A1, 18.04.2002. | |||

Авторы

Даты

2018-11-02—Публикация

2018-07-27—Подача