Изобретение относится к способу получения термоэластопластов на основе диеновых углеводородов и α-метилстирола. Термоэластопласты используются в производстве резино-технических изделий и обувной промышленности.

Известны способы получения диен-α-метилстирольных термоэластопластов последовательной полимеризацией мономеров в среде углеводородных растворителей в присутствии монолитийорганического инициатора (патент Великобритании №1191605, C08F 207/04, опубл. 21.01.68 г.) или сочетанием «живущих» двублочных сополимеров полифункциональным агентом сочетания (патент ФРГ №2442849, C08F 297/04, опубл. 13.03.75 г.). Недостатком указанных способов получения блоксополимеров является неполная конверсия α-метилстирола.

Известен способ получения термоэластопластов путем полимеризации α-метилстирола в среде углеводородных растворителей под действием н-бутиллития с добавкой электронодоноров до достижения равновесной концентрации с последующим добавлением стирола в количестве 20-30% на оставшийся α-метилстирол и продолжением полимеризации с дальнейшим введением сопряженного диена и последующим сочетанием полученного продукта (патент Японии №55-7961, C08F 297/04, опубл. 26.02.80 г.). Недостатком указанного способа является снижение теплостойкости поливинилароматического термоэластопласта за счет введения в первый блок стирола.

Известен способ получения термоэластопластов типа (АВ)nX и типа α-В-А, где А - полистирольный (или поли α-метилстирольный) блок, В - полидиеновый блок, X - фрагмент сочетающего агента, n≥2 в среде органического растворителя путем блоксополимеризации стирола (или α-метилстирола) и диена в присутствии инициирующей системы н-бутиллитий + метил-трет-бутиловый эфир (МТБЭ) (патент СССР №1661183, C08F 297/04, опубл. 07.07.91 г.). Недостатком этого способа является неполная конверсия α-метилстирола, не превышающая 70%. Наличие незаполимеризованного α-метилстирола значительно усложняет процесс. При этом:

- увеличивается расход пара и антиагломератора крошки при выделении полимера методом водной дегазации;

- используется дополнительное оборудование для очистки возвратного растворителя от незаполимеризованного α-метилстирола и очистки возвратного α-метилстирола;

- ухудшаются санитарно-токсикологические свойства полимера из-за присутствия в нем остаточного α-метилстирола.

Известен способ получения термоэластопластов (патент РФ №2129569, C08F297/04 C08F 6/06, опубл. 27.04.1999 г.) путем блоксополимеризации α-метилстирола и бутадиена в среде органического растворителя под действием н-бутиллития в присутствии модификатора - метил-трет-бутилового эфира, с последующим сочетанием "живущих" диблоксополимеров полифункциональным сочетающим агентом, после завершения реакции сочетания сополимеризацию остаточного α-метилстирола со стиролом проводят в растворе блоксополимера в соотношении 1:(1-1,5) моль в присутствии инициирующей системы н-бутиллитий : алкоксид щелочного металла : метил-трет-бутиловый эфир в соотношении 1:(1-3):(3-25), где в качестве алкоксида щелочного металла взят этоксид лития или бутоксиды лития или калия, а в качестве агента сочетания - тетраэтоксисилан (ТЭОС) или дибутилфталат (ДБФ). Изобретение позволяет достичь полной конверсии α-метилстирола и повысить физико-механические и адгезионные показатели термоэластопластов. Недостатком указанного способа является то, что алкоксиды щелочных металлов, этоксиды лития, натрия не растворимы в углеводородных растворителях [Д.Ж. Хорвуд. Промышленное применение металлорганических соединений//1979. с. 183]. Это усложняет дозирование алкоголятов щелочных металлов, что приводит к нестабильности процесса сополимеризации α-метилстирола со стиролом и необходимость постоянной корректировки их молярного соотношения.

Известен способ получения термоэластопластов блоксополимеризацией стирола или α-метилстирола и диена в среде органических растворителей под действием литийорганического инициатора в присутствии модификатора метил-трет-бутилового эфира, отличающийся тем, что в качестве литийорганического инициатора используют комплекс, получаемый взаимодействием смеси хлористого этила и нормального хлористого бутила с дисперсией лития с последующим введением в реакционную массу винилароматического соединения (патент РФ 2141976, C08F 297/04, 4/08 опубл. 27.11.1999 г.). Недостатком данного способа является широкая полидисперсность блока винилароматического соединения в термоэластопласте, полученном с использованием данного инициатора и, как следствие, невозможность соблюсти точный интервал значений показателя текучести расплава.

Наиболее близким по технической сущности и предлагаемому способу является способ получения термоэластопластов (патент РФ №2756588, C08F 297/04 опубл. 01.10.2021 г.) блоксополимеризацией α-метилстирола и бутадиена в среде органического растворителя под действием н-бутиллития в присутствии тетрагидрофурана или метил-трет-бутилового эфира с последующим сочетанием "живущих" диблоксополимеров полифункциональным сочетающим агентом, а после завершения реакции сочетания проводится сополимеризация остаточного α-метилстирола со стиролом в растворе блоксополимера в соотношении 1,0:(1-1,5) моль в присутствии инициирующей системы н-бутиллитий и модификатор, в качестве модификатора используются смешанный натрий (литий) кальциевый (бариевый) алкоголят смеси высококипящих (выше 150°С) спиртов: N,N,N',N'-тетра(β-оксипропил)этилендиамина (Лапрамол-294) и тетрагидрофурфурилового спирта (ТГФС) или бутилцеллозольва в толуоле при мольном соотношении Лапрамол-294 : тетрагидрофурфуриловый спирт или бутилцеллозольв, равном 1,0:4,0, и при мольном соотношении н-бутиллитий : модификатор, равном 1,0:(0,1-0,5). Недостатками указанного способа являются:

1. Неполная конверсия α-метилстирола, что требует дополнительной подачи каталитической системы после завершения основного процесса полимеризации диена и винилароматического соединения.

2 Невозможность точного дозирования указанной каталитической системы без проведения анализа полимеризата на количественное содержание остаточного α-метилстирола, что существенно замедляет процесс получения термоэластопласта.

3. Наличие гомо-поли-α-метилстирола в полимере, а также наличие не связанного α-метилстирола в α-метилстирольном блоке термоэластопласта, что ухудшает физико-механические показатели конечного продукта.

Технической задачей предлагаемого изобретения является получение термоэластопласта с применением инициирующей системы на основе литийорганического соединения, электронодонорной добавки (МТБЭ) и модификатора, что позволяет синтезировать термоэластопласт с улучшенными физико-механическими и адгезионными свойствами, за счет снижения содержания гомополимера, и доводить конверсию α-метилстирола в полимер до 98-99%, при этом дополимеризация α-метилстирола не требуется, что ведет к упрощению технологии синтеза.

Поставленная задача в предлагаемом способе решается получением термоэластопластов блоксополимеризацией α-метилстирола, бутадиена или изопрена в среде углеводородного растворителя в присутствии литийорганического соединения, электронодонорной добавки, представляющей собой метил-трет-бутиловый эфир (МТБЭ) или без ее использования, и модификатора, в качестве которого используется смешанный натрий-кальций-бариевый или натрий-калий-кальций-бариевый или литий-кальций-бариевый алкоголят высококипящих спиртов N,N,N',N'-тетра(β-оксипропил)этилендиамина (Лапрамол-294) и тетрагидрофурфурилового спирта или этилкарбитола, или бутилцеллозольва, или этилцеллозольва, или их смеси в толуоле в молярном соотношении Лапрамол-294: тетрагидрофурфуриловый спирт или этилкарбитол или бутилцеллозольв или этилцеллозольв равном 1,0:4,0, при мольном соотношении литийорганическое соединение: модификатор, равном 1,0:0,01-0,5, который подается при полимеризации блока α-метилстирола, с последующим сочетанием активных диблоксополимеров полифунциональным сочетающим агентом.

В качестве сочетающего агента используют тетраметоксисилан, тетраэтоксисилан, метил-триметоксисилан, метил-триэтоксисилан, тетрахлорид кремния, тетрахлорид олова, диметилдихлорсилан, дифенилдихлорсилан.

Предпочтительно использование метил-триметоксисилана, метил-триэтоксисилана, тетраэтоксисилана.

Согласно настоящему изобретению, в качестве сопряженных диенов могут использоваться: 1,3- бутадиен, изопрен, 2,3-диметил-1,3-бутадиен, пиперилен, 2,3-диметил-1,3-бутадиен, 3-метил-1,3-пентадиен, 1,3-гексадиен, 2-метил-1,3-гексадиен, 1,3-гептадиен, 3-метил-1,3-гептадиен, 1,3-октадиен, 3-бутил-1,3-октадиен, 3-метил-1,3-гептадиен, 3,4-диметил-1,3-гексадиен, 4,5-диэтил-1,3-октадиен, фенил-1,3-бутадиен, 2,3-диэтил-1,3-бутадиен, 2,3-ди-н-пропил-1,3-бутадиен, 2-метил-3-изопропил-1,3-бутадиен.

Предпочтительно использование 1,3-бутадиена, изопрена.

В качестве литийорганических соединений в способе, согласно настоящему изобретению, могут использоваться: этиллитий, изопропиллитий, н-бутиллитий, втор-бутиллитий, трет-бутиллитий, фениллитий, метиллитий, 2-нафтиллитий, 4-фенилбутиллитий, пропиллитий, изопропиллитий, 3-диметиламинопропиллитий, 3-диэтиламинопропиллитий.

Предпочтительно использование н-бутиллития, втор-бутиллития.

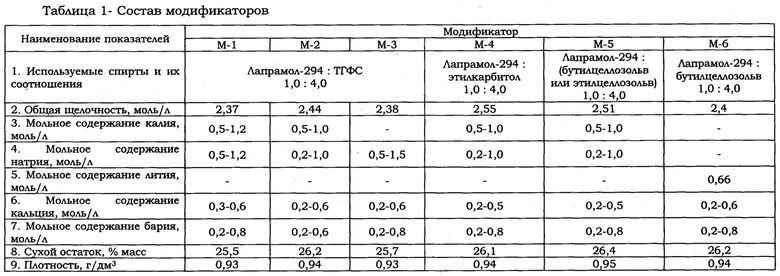

В качестве модификаторов используются смешанные алкоголяты натрия, калия, лития, кальция, бария и высококипящих (выше 150°С) спиртов: Лапрамолα-294, тетрагидрофурфурилового спирта (ТГФС) или бутилцеллозольва или этилкарбитола или их смеси в толуоле при мольном соотношении Лапромол-294: ТГФС (этилкарбитол или бутилцеллозольв и/или этилцеллозольв) равном 1,0:4,0. Процесс полимеризации проводят при мольном соотношении н-бутиллитий: модификатор, равном 1:(0,01-0,5) в пересчете на общую щелочность модификатора. Состав модификаторов представлен в таблице 1.

Изобретение иллюстрируют следующие примеры.

Пример 1. а) В трехгорлую колбу емкостью 1 л, снабженную мешалкой и термометром, в токе азота подают 171,8 г осушенного углеводородного растворителя (циклогексан-нефрас 70:30%), 319 г α-метилстирола, 1,38 г (0,0157 моля) электронодонорной добавки - метилтретбутилового эфира состава С5Н12О (МТБЭ), 0,00032 моля модификатора М-1 (мольное соотношение модификатор/н-бутиллитий = 0,01) и 32 мл 1М (0,032 моля) раствора литийорганического соединения - н-бутиллития. Полимеризацию α-метилстирола проводят при температуре 18-20°С в течение 2-х часов. Конверсия α-метилстирола - 98,6%. Полученный раствор поли-α-метилстириллития (ЛПМС) подают на следующую стадию полимеризации.

б) В 10-литровый аппарат, снабженный перемешивающим устройством, термометром, манометром, рубашкой для подвода и отвода тепла, штуцерами для загрузки реагентов и выгрузки готового продукта, в токе азота загружают 5013 г растворителя (циклогексан: нефрас 70:30%), 640 г бутадиена и 600 мл раствора ЛПМС, полученного по пункту а). Проводят полимеризацию бутадиена в течение 20 минут при температуре (60-65)°С. Затем проводят реакцию сочетания диблоксополимера, содержащего активный литий. В аппарат подают 2,22 г (0,0106 моля) полифункциональный сочетающий агент - тетраэтоксисилан (ТЭОС). Реакцию сочетания проводят при температуре (65-79)°С в течение 40 мин. По окончании реакции сочетания аппарат охлаждают до 25°С и определяют содержание α-метилстирола в реакционной массе методом хроматографии. Содержание остаточного α-метилстирола в полимеризате - 0,07%. Полученный полимер выделяют водной дегазацией, стабилизируют агидолом-2 (1 масс % в смешанном растворителе) и сушат на вальцах.

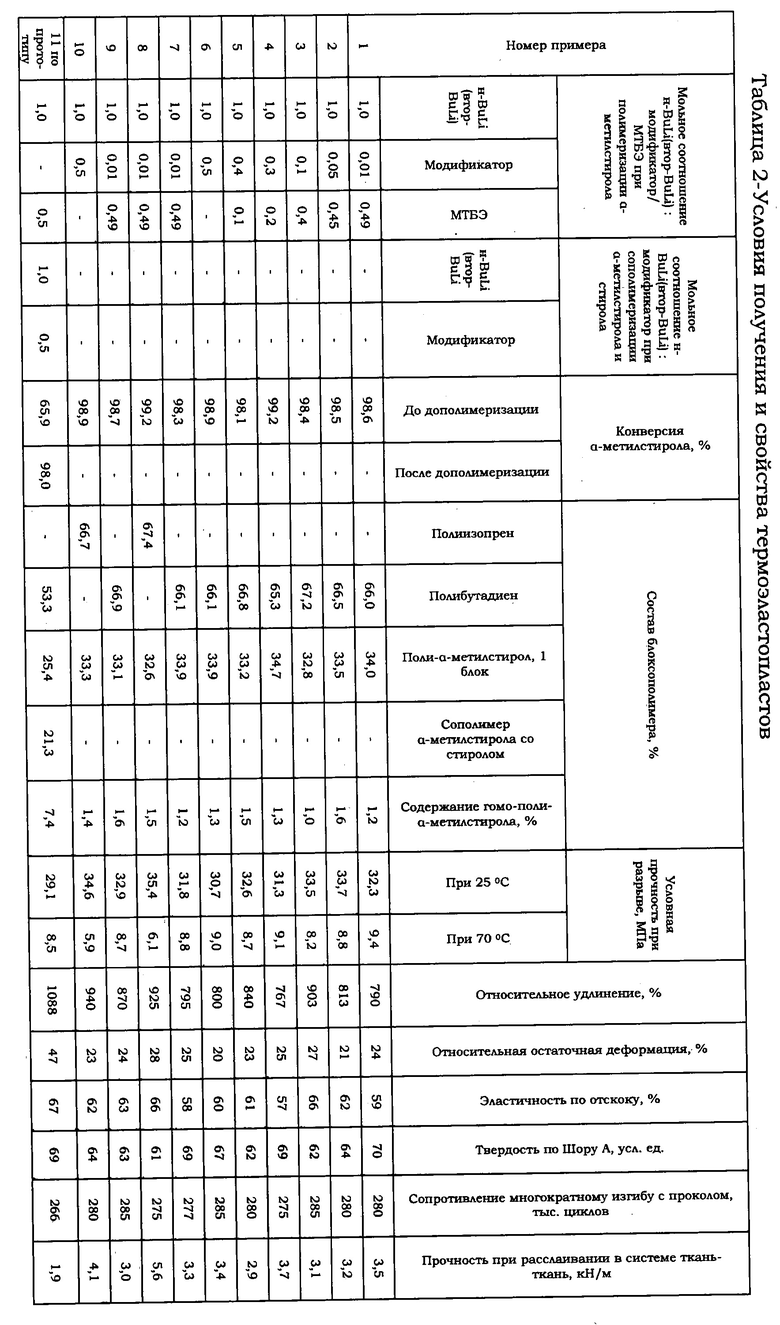

Физико-механические свойства полученного термоэластопласта приведены в таблице 2.

Пример 2. Процесс полимеризации проводили аналогично примеру 1 с тем отличием, что использовали 1,27 г (0,0144 моля) МТБЭ, 0,0016 моль модификатора М-2 (мольное соотношении н-бутиллитий кодификатор равное 1,0:0,05).

Физико-механические свойства полученного термоэластопласта приведены в таблице 2.

Пример 3. Процесс полимеризации проводили аналогично примеру 1 с тем отличием, что использовали 1,28 г (0,0128 моля) МТБЭ, 0,0032 моль модификатора М-3 (мольное соотношении н-бутиллитий : модификатор равное 1,0:0,1).

Физико-механические свойства полученного термоэластопласта приведены в таблице 2.

Пример 4. Процесс полимеризации проводили аналогично примеру 1 с тем отличием, что использовали 0,56 г (0,0064 моля) МТБЭ, 0,0096 моль модификатора М-4 (мольное соотношении н-бутиллитий : модификатор равное 1,0:0,3).

Физико-механические свойства полученного термоэластопласта приведены в таблице 2.

Пример 5. Процесс полимеризации проводили аналогично примеру 1 с тем отличием, что использовали 0,28 г (0,0032 моля) МТБЭ, 0,0128 моль модификатора М-5 (мольное соотношении н-бутиллитий:модификатор равное 1,0:0,4).

Физико-механические свойства полученного термоэластопласта приведены в таблице 2.

Пример 6. Процесс полимеризации проводили аналогично примеру 1 с тем отличием, что использовали 0,0016 моль модификатора М-6 (мольное соотношении н-бутиллитий кодификатор равное 1,0:0,5).

Физико-механические свойства полученного термоэластопласта приведены в таблице 2.

Пример 7. Процесс полимеризации проводили аналогично примеру 1 с тем отличием, что в качестве литийорганического соединения использовали втор-бутиллитий.

Физико-механические свойства полученного термоэластопласта приведены в таблице 2.

Пример 8. Процесс полимеризации проводили аналогично примеру 1 с тем отличием, что в качестве сопряженного диена использовался изопрен, а в качестве сочетающего агента использовали метил-триэтоксисилан.

Физико-механические свойства полученного термоэластопласта приведены в таблице 2.

Пример 9. Процесс полимеризации проводили аналогично примеру 1 с тем отличием, что в качестве сочетающего агента использовали метил-триметоксисилан.

Физико-механические свойства полученного термоэластопласта приведены в таблице 2.

Пример 10. Процесс полимеризации проводили аналогично примеру 6 с тем отличием, что в качестве сопряженного диена использовался изопрен, а в качестве сочетающего агента использовали метил-триметоксисилан.

Физико-механические свойства полученного термоэластопласта приведены в таблице 2.

Пример 11 (по прототипу).

а) В трехгорлую колбу емкостью 1 л, снабженную мешалкой и термометром, в токе азота подают 160 г осушенного растворителя (циклогексан-бензин 70:30%), 436 г α-метилстирола, 5,2 г (0,06 моля) МТБЭ и 30 мл 1 М (0,03 моля) раствора н-бутиллития. Полимеризацию α-метилстирола проводят при температуре 18-20°С в течение 3-х часов. Содержание остаточного α-метилстирола в полимеризате 23,1% масс, конверсия α-метилстирола - 65,9%. Полученный раствор «живущего» поли-α-метилстириллития (ЛПМС) подают на следующую стадию полимеризации.

б). В 10-литровый аппарат, снабженный мешалкой, термометром и манометром, в токе азота загружают 5000 г растворителя (циклогексан: бензин 70:30%), 670 г бутадиена и 700 мл раствора «живущего» ЛПМС, полученного по пункту а) и содержащего 0,03 г-а активного лития и 146 г незаполимеризованного α-метилстирола. Проводят полимеризацию бутадиена в течение 1 часа при температуре (60-65)°С. Затем проводят реакцию сочетания "живущего" двублочника: в аппарат подают 1,56 г (0,0075 моля) ТЭОС. Реакцию сочетания проводят при температуре (65-79)°С в течение 40 мин. По окончании реакции сочетания аппарат охлаждают до 25°С и определяют содержание α-метилстирола в реакционной массе методом хроматографии. Содержание остаточного α-метилстирола в полимеризате - 2,8%. Затем в аппарат подают 18 мл 1 М (0,018 моля) раствора н-бутиллития, 11 мл модификатора М-1 (таблица 1) и через 0,25 часа в аппарат из контейнера дозируют 128 г стирола непрерывно в течение одного часа при этом мольное соотношение незаполимеризованный α-метилстирол: стирол равно 1,0:1,0, а мольное соотношение н-бутиллитий: модификатор М-1 равно 1,0:0,5. По окончании дозирования стирола сополимеризацию ведут еще 0,5 часа при температуре (20-25)°С, при этом конверсия α-метилстирола составляет 98% (содержание остаточного α-метилстирола - 0,16%). Полученный полимер выделяют водной дегазацией, стабилизируют агидолом-2 (1%) и сушат на вальцах.

Физико-механические свойства полученного термоэластопласта приведены в таблице 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения разветвленных термоэластопластов | 2023 |

|

RU2809867C1 |

| Способ получения термоэластопластов | 2020 |

|

RU2756588C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛАСТОПЛАСТОВ | 1997 |

|

RU2129569C1 |

| Способ получения полифункциональных смешанных алкоголятов щелочных и щелочноземельных металлов | 2022 |

|

RU2812838C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛАСТОПЛАСТОВ | 1999 |

|

RU2172747C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ БУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2008 |

|

RU2377258C2 |

| Способ получения термоэластопластов | 1988 |

|

SU1661183A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ СТАТИСТИЧЕСКИХ ПОЛИМЕРОВ | 2010 |

|

RU2434025C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРУЮЩЕЙ ДОБАВКИ ЛИТИЙОРГАНИЧЕСКОГО СОЕДИНЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПОЛИБУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2008 |

|

RU2382792C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАТИСТИЧЕСКИХ СОПОЛИМЕРОВ С НИЗКИМ СОДЕРЖАНИЕМ ВИНИЛЬНЫХ ГРУПП, СОПОЛИМЕРЫ, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ, И РЕЗИНОВЫЕ СМЕСИ НА ОСНОВЕ ДАННЫХ СОПОЛИМЕРОВ | 2018 |

|

RU2762602C1 |

Изобретение относится к способу получения термоэластопластов на основе диеновых углеводородов и α-метилстирола. Способ представляет собой получение термоэластопластов блоксополимеризацией α-метилстирола, бутадиена или изопрена в среде углеводородного растворителя в присутствии литийорганического соединения, электронодонорной добавки, представляющей собой метил-трет-бутиловый эфир (МТБЭ) или без ее использования, и модификатора, в качестве которого используется алкоголят щелочного и щелочноземельного металлов, при этом в качестве модификатора используется смешанный натрий-кальций-бариевый или натрий-калий-кальций-бариевый или литий-кальций-бариевый алкоголят высококипящих спиртов N,N,N',N'-тетра(β-оксипропил)этилендиамина (Лапрамол-294) и тетрагидрофурфурилового спирта, или этилкарбитола, или бутилцеллозольва, или этилцеллозольва, или их смеси в толуоле в молярном соотношении Лапрамол-294 : тетрагидрофурфуриловый спирт, или этилкарбитол, или бутилцеллозольв, или этилцеллозольв, или их смеси, равном 1,0:4,0, при мольном соотношении литийорганическое соединение : модификатор, равном 1,0: 0,01-0,5, который подается при полимеризации блока α-метилстирола, с последующим сочетанием активных диблоксополимеров полифункциональным сочетающим агентом. Технический результат заключается в упрощении технологии синтеза и получении термоэластопласта с улучшенными физико-механическими и адгезионными показателями при достижении полной конверсии α-метилстирола. 2 табл., 11 пр.

Способ получения термоэластопластов блоксополимеризацией α-метилстирола, бутадиена или изопрена в среде углеводородного растворителя в присутствии литийорганического соединения, электронодонорной добавки, представляющей собой метил-трет-бутиловый эфир (МТБЭ) или без ее использования, и модификатора, в качестве которого используется алкоголят щелочного и щелочноземельного металлов, отличающийся тем, что в качестве модификатора используется смешанный натрий-кальций-бариевый или натрий-калий-кальций-бариевый или литий-кальций-бариевый алкоголят высококипящих спиртов N,N,N',N'-тетра(β-оксипропил)этилендиамина (Лапрамол-294) и тетрагидрофурфурилового спирта, или этилкарбитола, или бутилцеллозольва, или этилцеллозольва, или их смеси в толуоле в молярном соотношении Лапрамол-294 : тетрагидрофурфуриловый спирт, или этилкарбитол, или бутилцеллозольв, или этилцеллозольв, или их смеси, равном 1,0:4,0, при мольном соотношении литийорганическое соединение : модификатор, равном 1,0: 0,01-0,5, который подается при полимеризации блока α-метилстирола, с последующим сочетанием активных диблоксополимеров полифункциональным сочетающим агентом.

| Способ получения термоэластопластов | 2020 |

|

RU2756588C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛАСТОПЛАСТОВ | 1997 |

|

RU2129569C1 |

| Способ получения термоэластопластов | 1988 |

|

SU1661183A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПАРОВОЙ УСТАНОВКИ В БЫТОВОМ УСТРОЙСТВЕ | 2007 |

|

RU2442849C2 |

| Устройство для перегрузки породы при проходке горных выработок | 1982 |

|

SU1191605A1 |

Авторы

Даты

2024-03-18—Публикация

2023-01-11—Подача