Изобретение относится к получению полимерного материала для изготовления изоляции электрического кабеля от агрессивной среды, в частности нефтепогружного кабеля, применяемого для питания погружных электродвигателей, в том числе для установок с электроцентробежными насосами в нефтяных скважинах.

Условия эксплуатации кабельных линий, особенно в настоящее время с увеличением глубин бурения скважин более 2000 м, являются чрезвычайно жесткими - воздействие повышенных температур (до 200-230°С), высокого гидростатического давления (более 100 МПа), агрессивных скважинных жидкостей, затруднение отвода тепла от кабеля, повышенный газовый фактор в скважине, перепад давления, неравномерное распределение температуры по длине кабельной линии в период эксплуатации (температура увеличивается вниз от устья, то есть значительное повышение температуры наблюдается в нижних участках, где располагается двигатель и насос), резкие скачки температуры, растягивающие нагрузки при спуске и подъеме двигателя. Все вышеперечисленные эксплуатационные факторы негативно влияют на электрические, механические и сорбционные свойства изоляции нефтепогружных кабелей, существенно снижая их рабочий ресурс.

Наиболее распространенными изоляционными материалами для нефтепогружных кабелей являются полимерные композиции на основе полиэтилена высокой плотности, блоксополимера этилена с пропиленом. Однако по причине недостаточной термостойкости (при температуре выше 120°С материал расплавляется и деформируется) данные виды кабелей не применяются в глубоких скважинах и могут использоваться только в качестве основной кабельной линии - на верхних участках.

В случаях, когда кабель предназначен для использования в глубоких скважинах, то есть в экстремальных условиях, используются альтернативные изоляционные материалы на основе этиленпропиленового диенового каучука с освинцованными жилами с длительно допустимой температурой нагрева токопроводящих жил до 230°С.

Большинство известных разработок в области эластомерных композиций на основе этиленпропиленового каучука обладают хорошими диэлектрическими свойствами, устойчивостью к воздействию агрессивных сред и удовлетворительно перерабатываются методом экструзии.

Известен способ получения материала на основе этиленпропиленового каучука, включающий получение композиции, содержащей хлорсульфированный полиэтилен, пероксидную вулканизующую систему, наполнители, в том числе тальк, технический углерод, оксид цинка, триоксид сурьмы, антиоксиданты, ее обработку путем смешения компонентов, экструзии полученной композиции при 450ºF и литья при 450ºF (US 4419475, опубл. 06.12. 1983).

Наиболее близким к заявленному является способ получения полимерного изоляционного материала из композиции, включающей этиленпропиленовый диеновый каучук, содержащий этилен и пропилен в соотношении от 20:80 ло 80:20 и третий мономер - циклический диолефин 2-20, нафтеновое масло, пероксидную вулканизующую систему, содержащую органический пероксид и соагент вулканизации - низкомолекулярный жидкий 1,2-полибутадиен, наполнители, в том числе углерод технический, тонкодисперсный диоксид кремния, оксид цинка, диоксид титана, соединение свинца, силан, антиоксидант и технологические добавки, путем перемешивания всех компонентов и вулканизации с получением изделий требуемых размеров (US 3926900, опубл. 16.12.1975).

Недостатками известного способа являются невысокие физико-механические показатели и недостаточная термо- и агрессивостойкость - только до 150°С.

Техническим результатом заявленного способа является повышение термостабильности, диэлектрических, упруго-прочностных свойств, снижение значений относительной остаточной деформации сжатия, увеличение срока эксплуатации изоляционного материала.

Достижение технического результата обеспечивается тем, что в способе получения полимерного электроизоляционного материала путем приготовления композиции, включающей этиленпропиленовый диеновый каучук, содержащий этилен, пропилен и диолефин, вулканизирующую систему, содержащую органический пероксид и соагент вулканизации - 1,2-полибутадиен, наполнитель - технический углерод, высокодисперсный диоксид кремния, оксид цинка, соединение свинца, силан, парафиновое масло, антиоксидант, технологические добавки, перемешиванием компонентов и ее вулканизации, используют этиленпропиленовый диеновый каучук с содержанием, мол. %: этилен 60-77, этилиденнорборнен 0,9-6, пропилен - остальное, в качестве соединения свинца - свинцовый сурик, в качестве силана - бифункциональный винилсилан, технический углерод с размером частиц 250-403 нм и дополнительно -кальцинированный каолин с влажностью менее 0,4%, перемешивание осуществляют в две стадии - сначала перемешивают 17-22 мин в смесителе все компоненты, кроме вулканизующей системы, при температуре смеси в конце смешения не менее 145°С, после охлаждения смеси до 60-65°С вводят вулканизующую систему, перемешивают 5-8 мин при температуре смеси в конце смешения не более 110°С, осуществляют вулканизацию под давлением 7,4 МПа при температуре 170°С в течение 20 минут, при следующем соотношении компонентов, масс. ч.:

Вулканизирующая система:

Полученный по заявленному изобретению материал используют в качестве изоляционного материала с заданной толщиной изоляции, наносимого на проводник методом экструзии бесшовного слоя. Кабель, изготовленный с использованием разработанного материала с освинцованными жилами, может применяться в нефтедобывающей отрасли для электропитания двигателей погружных электрических насосов в условиях повышенной агрессивности эксплуатационной среды и допустимой температурой нагрева токопроводящих жил до 200-230°С.

При увеличении количественного содержания указанных в предлагаемом способе кальцинированного каолина и соагента вулканизации резиновые смеси характеризуются повышенной твердостью, вязкостью и склонны к подвулканизации, что затрудняет их переработку на технологическом оборудовании. В то же время, увеличение концентрации парафинового масла приведет к снижению упруго-прочностных свойств и повышению показателя относительной остаточной деформации сжатия изделия.

В качестве базового эластомерного материала выбран сополимер этилена, пропилена и диенового мономера - этилен-пропиленовый тройной каучук (EPDM) с содержанием этилена 60-77 мол. %, диенового мономера (третий мономер) - этилиденнорборнена (ЭНБ) от 0,9 до 6 мол. % и пропилена - остальное. Высокое содержание третьего указанного мономера обеспечивает высокую скорость вулканизации и прочность вулканизатов. Каучуки с низким содержанием пропиленовых звеньев способны к высокому наполнению и позволяют получать вулканизаты с высокой прочностью, твердостью по сравнению с каучуками, содержащими 50-60 мол. % пропилена. Примеры этилен-пропиленового тройного каучука с содержанием этилена 60-77 мол. %, диенового мономера (третий мономер) - этилиденнорборнена (ЭНБ) от 0,9 до 6 мол. %, используемого в заявленном способе, следующие - Keltan 2470 (содержание, мол. %: этилена 69,0, ЭНБ 4,5, пропилена 26,5), Keltan 5470 (соответственно 66,0, 3,5 и 30,5) (Lanxess, Deutschland GmbH); Vistalon 1703 (соответственно 76,8, 0,9 и 22,3), Vistalon 7001 (соответственно 73,0, 5,0 и 22,0) (Exxon Mobil Corporation); Nordel 4725 (соответственно 70,0, 4,9 и 25,1) (The Dow Chemical Company).

Так как при вулканизации изолированных жил кабеля основным видом теплоносителя чаще является насыщенный пар, который может привести к ухудшению электроизоляционных характеристик, а изделия эксплуатируются в условиях повышенных температур и газового фактора, то для улучшения устойчивости резиновой смеси к воздействию воды, пара, композиция содержит оксид свинца (II и IV) - свинцовый сурик.

Примеры оксида свинца (II и IV), применяемого для создания изоляционного материала: Rhenogran Pb3O4-80 (RheinChemie, Deutschland GmbH), Red Lead Oxide (Китай).

Для получения резиновой смеси с повышенной устойчивостью к термоокислительному старению и воздействию агрессивных эксплуатационных сред в качестве вулканизующей в предлагаемом способе используется пероксидная сшивающая система. Возможны пероксиды различной химической природы: пероксид диизопропилбензола (пероксид кумила, Perkadox BC-FF, Luperox DC40P), 2,5-ди(трет-бутилперокси)-2,5-диметилгексан (Luperox 101XL45, DHBP-45), 1,3 и 1,4-ди(трет-бутилпероксиизоропил)бензол (Luperox F-40, Perkadox 14-40). Высокую скорость вулканизации, наилучшую устойчивость к тепловому старению и агрессивостойкость вулканизатов обеспечивает пероксид кумила.

Для улучшения структуры сетки вулканизатов, то есть для повышения плотности и регулярности поперечных связей между макромолекулами каучука, а также для более эффективного использования пероксида, целесообразно вводить в резиновые смеси, вулканизуемые органическими пероксидами, низкомолекулярные соединения, легко распадающиеся на радикалы - соагенты вулканизации. Для получения резиновой смеси с необходимым уровнем свойств и хорошей технологичностью использован 1,2-полибутадиен, в т.ч. в виде смолы, при этом необходимо, чтобы концентрация вводимого 1,2-полибутадиена составляла 6-12 мас. ч. (при использовании смолы - в пересчете на 100% активного вещества) от веса смеси. С увеличением концентрации возрастает твердость и вязкость компаунда. Такой материал имеет низкую эластичность и непригоден в качестве изоляции кабелей. Низкомолекулярные (жидкие) 1,2-полибутадиеновые смолы с высоким содержанием винила (более 70% звеньев в положении 1,2) и различной молекулярной массы (1800-4000) показали наибольшую эффективность как соагенты пероксидной вулканизации резиновой смеси на основе этиленпропиленового диенового каучука. Полимерный материал (резиновые изделия), вулканизованный с помощью пероксида и жидкого полибутадиена, обладает высокими физико-механическими показателями, твердостью, низким значением относительной остаточной деформации сжатия, высокой устойчивостью к повышенным температурам (более 200°С) и действию растворителей и эксплуатационных сред. Использование жидких 1,2-полибутадиенов в качестве соагента позволило сохранить время начала вулканизации композиции (резиновой смеси) без изменения скорости вулканизации, также они выполнили роль неэкстрагируемого пластификатора, что в свою очередь снизило вязкость резиновой смеси и улучшило ее перерабатываемость на технологическом оборудовании, а высокая реакционная способность повысила плотность вулканизационной сетки.

Примеры низкомолекулярного (жидкого) 1,2-полибутадиена, применяемого для создания изоляционного материала: Ricon 150 (содержание 1,2-звеньев 70%), Ricon 152 (содержание 1,2-звеньев 80%) (Cray Valley USA, LLC).

В связи с тем, что материал для изоляции кабеля должен быть повышенной твердости (80-90 единиц Шор А) и при этом технологичным при экструдировании, то в качестве наполнителя выбран дегидратированный кальцинированный каолин с влажностью менее 0,4%. Повышенная влажность сырья может вызвать агломерацию наполнителя при смешении и образование пористости резиновой оболочки в процессе вулканизации.

Примеры кальцинированного каолина, применяемого для создания изоляционного материала: КО-0298, КО-0398 (ООО «Батолит», Россия), Translink 37 (BASF, Германия), Polestar 503 (Imerys Minerals, UK).

Другим активным наполнителем по изобретению является высокодисперсный оксид кремния (сильногидратированная кремнекислота, белые сажи). Применение белых саж в качестве наполнителя улучшает теплостойкость и маслостойкость резины. Введение в резиновую смесь бифункционального силана значительно повышает взаимодействие неорганического наполнителя (кальцинированный каолин, белые сажи) с органическим полимером (каучуком), улучшая механические и электрические свойства последних, особенно после воздействия влаги и пара. Бифункциональный силан обладает реакционно-способной винил-группой и гидролизуемыми этоксигруппами. При добавлении силана к наполнителю этоксигруппы гидролизуются в присутствии влаги с образованием силанольных групп. Конденсация одной, двух или даже трех силанольных групп с гидроксильными группами на поверхности наполнителя приводит к прочной привязке силана. Винилфункциональной концевой группой силан может присоединиться к полимеру путем реакции с пероксидной сеткой.

Примеры осажденных кремнекислот, применяемых для создания изоляционного материала: БС-120 (ОАО «Сода», Россия), Ultrasil VN3 (Degussa, Германия), Vulkasil S, Vulkasil C (Lanxess, Deutschland GmbH).

Примеры органических бифункциональных винилсиланов, применяемых для создания изоляционного материала: Dynasylan VTMOEO (Degussa, Германия), Silanogran HVS (Kettlitz, Deutschland GmbH), JLSi-401 (JLS-Chemical LTD, Китай).

В связи с тем, что композиция для получаемого полимерного материала (резины) является высоконаполненной смесью, которая должна быть при этом технологичной при изготовлении изделий, в качестве наполнителя использован технический углерод, также выполняющий функцию окрашивания полимерного материала по изобретению. Использован технический углерод, состоящий из частиц большого размера - технический углерод с размером частиц 250-403 нм, с низкой структурностью. Данный техуглерод обладает удовлетворительной обрабатываемостью, хорошо распределяется в резиновой смеси, не оказывает влияния на процесс вулканизации, в количестве, не превышающем 0,2-0,6 массовых частей, не ухудшает диэлектрические характеристики резиновых смесей.

Примеры марок технического углерода с размером частиц 250-403 нм, применяемого в качестве черного пигмента, - углерод термический Т-900 (ОАО «Туймазытехуглерод»), Corax №990 (Degussa AG, Germany), углерод печной П-803 (ОАО «Туймазытехуглерод».

Для защиты резиновых оболочек кабельных изделий от разрушительного действия кислорода, высоких температур и предотвращения процессов термической и термоокислительной деструкции необходимо использование антиоксидантов. Наиболее эффективным противостарителем для резин на основе этиленпропиленового диенового каучука является 2,2,4-триметил-1,2-дигидрохинолин полимеризованный (Ацетонанил Н, Vulkanox HS/LG (RheinChemie, Deutschland GmbH), Antioxidant TMQ). Для повышения стойкости к тепловому старению также служит оксид цинка (белила цинковые).

Введение обычных технологических добавок в рецептуру резиновой смеси способствует более равномерному диспергированию наполнителей в матрице каучука, снижению вязкости и, следовательно, улучшению пластоэластических и реометрических свойств резиновой смеси. Наилучший эффект был достигнут при использовании в качестве технологических добавок безводных насыщенных эфиров жирных кислот (Aflux 42, Aflux 54 (RheinChemie, Deutschland GmbH), Struktol WB42 (Struktol Company, America), а также смеси сложных эфиров и цинковых солей жирных кислот (Struktol WA48 (Struktol Company, America), полиэтиленгликоля ПЭГ-4000, парафина нефтяного марки Т-1.

Применение парафинового масла в качестве мягчителя улучшает технологические свойства высоконаполненной резиновой смеси, распределение сыпучих ингредиентов и значительно снижает цикл смешения. Высокоочищенные парафиновые масла являются эффективными мягчителями резин на основе этиленпропиленового диенового каучука и не оказывают заметного влияния на электроизоляционные характеристики.

Примеры парафиновых масел, применяемых для создания изоляционного материала: Стабилоил-18М (Россия), Sunpar 2280 (Sunoco Petronas Lubricants, Belgium), Tudalen В 8014 (Klaus Dahleke KG, Deutschland).

Пример выполнения изобретения (масс. ч.):

Вулканизующая система:

Получение эластомерной композиции было произведено в промышленных условиях в резиносмесителе с роторами типа «Интермикс» со свободным объемом камеры 20 л совместно с вальцами.

По изобретению резиновую смесь изготавливали в две стадии.

Процесс смешения маточной смеси (стадия I) в резиносмесителе со свободным рабочим объемом камеры 20 л, коэффициентом заполнения камеры 70% (18,5 кг) и скорости роторов 30 об/мин, выполнялся в следующей последовательности:

1) загрузка указанного каучука, его переработка 120 с;

2) загрузка углерода Т-900, 1/2 количества кальцинированного каолина КО-0298, Vulkasil С, винилсилана Silanogran HVS, перемешивание до момента разогрева смеси до 90°С;

3) введение 1/2 количества кальцинированного каолина КО-0298, парафинового масла Tudalen В 8014, антиоксиданта (Antioxidant TMQ), оксида цинка, свинцового сурика, технологической добавки Struktol WB42, перемешивание до достижения смесью температуры 135°С;

4) опускание плунжера;

5) перемешивание до достижения смесью температуры 150°С;

6) выгрузка маточной смеси.

Введение вулканизующей системы (Perkadox BC-FF, Ricon 152) проводилось на стадии II на вальцах после ее охлаждения до температуры 60-65°С. После окончания введения ингредиентов 5-6 раз пропускали свернутую в рулон резиновую смесь при минимально возможном тонком зазоре между валками. Затем, увеличив зазор между валками, выпустили смесь в виде ленты заданного калибра. Температура смеси в конце смешения 100°С. Цикл смешения стадии 118-20 мин, стадии II - 8 мин. Охлаждение лент - водяное.

Вулканизацию стандартных образцов из резиновой смеси проводили на вулканизационном гидравлическом прессе с электрическим обогревом при температуре 170°С, давлении 7,4 МПа в течение 20 мин.

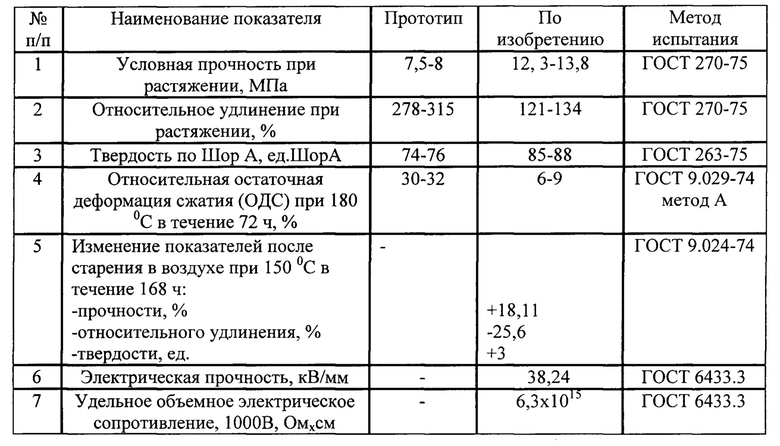

Сравнительные технические характеристики резиновых композиций (стандартные образцы):

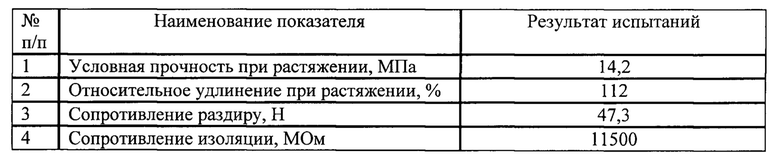

Результаты испытаний изолированных жил, изготовленных из резиновой смеси по изобретению методом экструзии (условия вулканизации: давление пара 14,25 бар, температура 195°С в течение 2,7 мин):

Оценку устойчивости нефтепогружного кабеля с изолированными жилами на основе разработанной эластомерной композиции к воздействию нагретого до 230°С синтетического электроизоляционного масла проводили следующим образом:

1) нагрев масла до 230°С, выдержка кабеля в масле в течение 10 ч;

2) охлаждение масла с погруженным в него кабелем в течение последующих 14 ч;

3) количество циклов нагрев-охлаждение 10.

Образец кабеля до и после испытаний на устойчивость в нагретом масле испытывали высоким напряжением (12 кВ). Пробоев изоляции не было зафиксировано. Внешний вид изоляции после снятия брони и свинцовой оболочки - удовлетворительный (отсутствуют следы оплавления, деструкции и механического повреждения резиновой изоляции), показан на фото 1.

На основании полученных результатов можно утверждать, что разработанный способ обеспечивает получение материала, имеющего лучшие результаты по физико-механическим испытаниям, изменению показателей после воздействия высоких температур, а также обладающего высокими электроизоляционными свойствами и устойчивостью к воздействию нагретого масла, что позволяет использовать его как изоляционный материал для кабелей, эксплуатирующихся в агрессивной скважинной среде. Полученный заявленным способом материал обеспечивает необходимую электрическую прочность токопроводящих жил, является термостойким, агрессивно-стойким, благодаря чему нет нарушения целостности изоляции, а следовательно, нет утечек тока и пробоев.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения нефтепромыслового набухающего в углеводородной среде элемента | 2016 |

|

RU2632824C1 |

| Способ получения нефтепромыслового набухающего в воде элемента | 2016 |

|

RU2632823C1 |

| Способ получения эластомерного материала для обкладки статора винтового забойного двигателя или винтового насоса | 2017 |

|

RU2669640C1 |

| Компаунд электроизоляционный на основе этиленпропилендиенового каучука | 2022 |

|

RU2804166C1 |

| ВУЛКАНИЗИРУЕМЫЕ ПЕРОКСИДОМ БУТИЛКАУЧУКОВЫЕ СОСТАВЫ, ПРИГОДНЫЕ ДЛЯ РЕЗИНОВЫХ ИЗДЕЛИЙ | 2005 |

|

RU2431645C2 |

| Полимерная композиция | 2016 |

|

RU2645939C2 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ЭТИЛЕНПРОПИЛЕНОВОГО СОПОЛИМЕРА | 2003 |

|

RU2261876C2 |

| ДИНАМИЧЕСКИ ЧАСТИЧНО ВУЛКАНИЗОВАННАЯ ПЕРОКСИДАМИ ТЕРМОПЛАСТИЧНАЯ ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1990 |

|

RU2081887C1 |

| Изоляционный материал | 2020 |

|

RU2753045C1 |

| Полимерная композиция для особо сложных условий эксплуатации | 2018 |

|

RU2690927C1 |

Изобретение относится к получению полимерного материала для изготовления изоляции электрического кабеля от агрессивной среды, в частности нефтепогружного кабеля, применяемого для питания погружных электродвигателей, в том числе для установок электроцентробежных насосов в нефтяных скважинах. Получают полимерный электроизоляционный материал путем приготовления композиции, включающей этиленпропиленовый диеновый каучук, содержащий, мол.%: этилен - 60-77, этилиденнорборнен - 0,9-6, пропилен – остальное, вулканизирующую систему, содержащую органический пероксид и соагент вулканизации - 1,2-полибутадиен, наполнитель - технический углерод с размером частиц 250-403 нм, высокодисперсный диоксид кремния, оксид цинка, свинцовый сурик, бифункциональный винилсилан, парафиновое масло, антиоксидант, кальцинированный каолин с влажностью менее 0,4% и технологические добавки, перемешиванием компонентов и ее вулканизацией. При этом сначала перемешивают 17-22 мин в смесителе все компоненты, кроме вулканизующей системы, при температуре смеси в конце смешения не менее 145°С, после охлаждения смеси до 60-65°С вводят вулканизующую систему, перемешивают 5-8 мин при температуре смеси в конце смешения не более 110°С и осуществляют вулканизацию под давлением 7,4 МПа при температуре 170°С в течение 20 мин. Техническим результатом является повышение термостабильности, диэлектрических, упруго-прочностных свойств, снижение значений относительной остаточной деформации сжатия, увеличение срока эксплуатации изоляционного материала. 1 ил., 2 табл., 1 пр.

Способ получения полимерного электроизоляционного материала путем приготовления композиции, включающей этиленпропиленовый диеновый каучук, содержащий этилен, пропилен и диолефин, вулканизирующую систему, содержащую органический пероксид и соагент вулканизации - 1,2-полибутадиен, наполнитель - технический углерод, высокодисперсный диоксид кремния, оксид цинка, соединение свинца, силан, парафиновое масло, антиоксидант, технологические добавки, перемешиванием компонентов и ее вулканизации, отличающийся тем, что используют этиленпропиленовый диеновый каучук с содержанием, мол.%: этилен - 60-77, этилиденнорборнен - 0,9-6, пропилен - остальное, в качестве соединения свинца - свинцовый сурик, в качестве силана - бифункциональный винилсилан, технический углерод с размером частиц 250-403 нм и дополнительно - кальцинированный каолин с влажностью менее 0,4%, перемешивание осуществляют в две стадии - сначала перемешивают 17-22 мин в смесителе все компоненты, кроме вулканизующей системы, при температуре смеси в конце смешения не менее 145°С, после охлаждения смеси до 60-65°С вводят вулканизующую систему, перемешивают 5-8 мин при температуре смеси в конце смешения не более 110°С, осуществляют вулканизацию под давлением 7,4 МПа при температуре 170°С в течение 20 мин при следующем соотношении компонентов, масс.ч.:

вулканизирующая система:

| US 3926900 A1, 16.12.1975 | |||

| US 4789708 A1, 06.12.1988 | |||

| US 4419475 A1, 06.12.1983 | |||

| RU 2012112237 A1, 10.10.2013 | |||

| RU 2012156002 A1, 27.06.2014. |

Авторы

Даты

2018-02-14—Публикация

2017-03-01—Подача