Изобретение относится к получению эластомерного материала, который может быть использован при изготовлении обкладки статора винтового забойного двигателя (ВЗД), предназначенного для бурения наклонно-направленных, глубоких, вертикальных, горизонтальных и других скважин, разбуривания песчаных пробок, цементных мостов в нефтегазовой и нефтегазодобывающей областях, а также винтового насоса (ВН), предназначенного для перекачивания жидкостей различной степени вязкости. ВЗД или ВН представляет собой объемный роторный гидравлический механизм, преобразующий давление нагнетаемой в полость статора жидкости (бурового раствора, пластовой или другой жидкости) во вращательное движение выходного вала.

Основными рабочими деталями ВЗД и ВН являются статор и ротор («рабочая пара»). Статор выполнен в виде стального корпуса, к внутренней поверхности которого привулканизирована резиновая обкладка, имеющая винтовые зубья левого направления. Стальной ротор имеет наружные винтовые зубья также левого направления, число которых на единицу меньше, чем у статора. Ось ротора смещена относительно оси статора на величину эксцентриситета, равную половине высоты зуба. Зубья ротора и статора, находясь в непрерывном контакте, образуют замыкающие на длине шага статора единичные рабочие камеры. Буровой раствор, поступающий в двигатель от насосов, может пройти к долоту только в том случае, если ротор двигателя проворачивается внутри обкладки статора, обкатываясь по его зубьям под действием неуравновешенных гидравлических сил. В связи с этим образуются полости высокого и низкого давления и осуществляется рабочий процесс движения. Конструктивная схема («рабочая пара») ВЗД и ВН показана на рис. 1.

Условия эксплуатации подобных ВЗД и ВН являются чрезвычайно жесткими - воздействие повышенных температур при забое (до 200-210°С), высокого гидростатического давления (более 60 МПа), агрессивных скважинных жидкостей (высокое содержание нефти, соли, низкая степень очистки рабочих жидкостей) с плотностью до 2000 кг/м3, включая аэрированные растворы с содержанием песка 1-3% по весу, максимальным размером частиц не более 1 мм, применение азотсодержащих и кислотосодержащих буровых растворов, перепад давления, высокая скорость скольжения (4-5 м/с).

Все вышеперечисленные эксплуатационные факторы негативно влияют на физико-механические, динамические, сорбционные свойства и износостойкость резиновой обкладки, что, как следствие, приводит к снижению энергетических характеристик и ресурса работы двигателя, в критических случаях - полному выходу его из строя. Наиболее распространенными материалами благодаря повышенной их маслобензостойкости, хорошим механическим показателям и устойчивости к воздействию высоких температур для обкладки статоров являются полимерные композиции на основе сополимера бутадиена-1,3 и нитрила акриловой кислоты (бутадиен-нитрильный каучук) или гидрированного бутадиен-нитрильного каучука.

Известна резиновая смесь на основе бутадиен-нитрильного каучука, включающая бутадиен-нитрильный каучук, вулканизующую систему на основе серы с ускорителями, наполнители, в том числе технический углерод, оксид цинка, фенолформальдегидную смолу, антиоксиданты, пластификаторы (US 6905319).

Наиболее близким к заявленному является способ получения эластомерного материала для буровой техники, в т.ч. для статора винтового забойного двигателя, из композиции, включающей бутадиен-нитрильный каучук, вулканизующую систему на основе серы с ускорителями, наполнители, в том числе технический углерод, оксид цинка, фенолформальдегидную смолу, сложноэфирный пластификатор, антиоксиданты, инден-кумароновую смолу, путем перемешивания всех компонентов, заливки резиновой смеси в пресс-форму и вулканизации с получением изделий требуемых размеров (ЕР 1892416 А1). Недостатками известного способа являются невысокие прочностные показатели и недостаточная термо- агрессиво- и износостойкость получаемых вулканизатов. Техническим результатом заявленного способа является повышение упруго-прочностных, динамических свойств, термостабильности, абразивной износостойкости, усталостной выносливости, устойчивости к воздействию агрессивных рабочих жидкостей, улучшение технологических свойств эластомерного материала для буровой техники и увеличение срока эксплуатации и надежности буровой техники с его использованием, в т.ч. резинометаллических статоров ВЗД и ВН.

Достижение технического результата обеспечивается тем, что в способе получения эластомерного материала для обкладки статора винтового забойного двигателя или винтового насоса из композиции, включающей бутадиен-нитрильный каучук, вулканизующую группу на основе серы и ускорителей вулканизации, наполнитель - технический углерод, оксид цинка, сложноэфирный пластификатор, инден-кумароновую смолу, стеариновую кислоту, антиоксидант, путем перемешивания компонентов и вулканизации полученной смеси, используют комбинацию бутадиен-нитрильного каучука - БНК и гидрированного бутадиен-нитрильного каучука - ГБНК, где БНК содержит нитрила акриловой кислоты - НАК от 33 до 40 масс. %, а ГБНК - со степенью гидрирования 92-96% и содержанием НАК от 33 до 43 масс. %, в соотношении, масс. %: указанный БНК 60-90, указанный ГБНК 10-40, и дополнительно - дополнительно высокодисперсный оксид кремния, фенолформальдегидную смолу, антискорчинг и технологическую добавку, перемешивание осуществляют в две стадии - сначала перемешивают 8-10 минут в смесителе все ингредиенты, кроме вулканизующей группы, при температуре смеси в конце смешения не более 115-118°С, затем после охлаждения смеси до 60-65°С вводят вулканизующую группу, перемешивают 5-8 мин при температуре смеси в конце смешения не более 110°С, вулканизацию осуществляют под давлением 7,4 МПа при температуре 150°С в течение 30 минут, при следующем соотношении компонентов, масс. ч.:

Указанный БНК - 60,0-90,0

Указанный ГБНК - 10,0-40,0

Технический углерод - 50,0-85,0

Высоко дисперсный оксид кремния - 5,0-10,0

Оксид цинка - 3,0-7,0

Антиоксиданты - 1,2-3,0

Антискорчинг - 0,8-1,5

Сложноэфирный пластификатор - 5,0-13,0

Фенолформальдегидная смола - 10,0-25,0

Инден-кумароновая смола - 8,0-13,0

Стеариновая кислота - 0,5-1,2

Вулканизующая группа:

Сера - 1,8-2,8

Ускорители вулканизации - 1,0-2,3

Технологические добавки - 1,0-3,5

По заявленному изобретению резиновую композицию используют в качестве материала для обкладки статоров буровых винтовых забойных двигателей и винтовых насосов, наносимого на внутреннюю поверхность статора методом литья под давлением с последующей вулканизацией в ваннах открытого типа с полиэтиленгликолем в качестве теплоносителя или вулканизационных котлах.

Резинометаллический статор, изготовленный с использованием разработанного способа, может применяться в нефтегазодобывающей отрасли для бурения нефтяных и газовых скважин в условиях повышенной агрессивности эксплуатационной среды и допустимой температурой на забое до 135°С.

При увеличении количественного соотношения указанных в предлагаемом рецепте фенолформальдегидной смолы и технического углерода резиновые смеси характеризуются повышенной твердостью, вязкостью и склонны к подвулканизации, что затрудняет их переработку на технологическом оборудовании. В то же время, увеличение концентрации сложноэфирного пластификатора приведет к снижению упруго-прочностных свойств, повышению показателя изменения массы и объема при воздействии агрессивных сред и снижению абразивостойкости резиновой обкладки. В качестве базового материала выбран сополимер бутадиена-1,3 и нитрила акриловой кислоты (НАК), бутадиен-нитрильный каучук (БНК) с содержанием НАК 33-40 мол. %. С увеличением содержания НАК более 40% повышаются прочностные характеристики, стойкость к воздействию алифатических углеводородов, масел, топлив, а также стойкость к тепловому старению, однако существенно ухудшаются динамические свойства, морозостойкость резин и повышается теплообразование при многократных деформациях. Примеры бутадиен-нитрильного каучука с содержанием НАК от 33% до 40%, применяемого для создания резиновой композиции: Perbunan 3430F (содержание НАК 34 +/- 1%), Perbunan 3445F (содержание НАК 34 +/- 1%), Perbunan 3945F (содержание НАК 39 +/- 1%) (Lanxess, Deutschland GmbH), Nipol DN3380 (содержание НАК 33%), Nipol 9025 (содержание НАК 35%) (Zeon Chemicals L.P., USA), БНКС-40 АМН (содержание НАК 36-40%) (ОАО «Красноярский завод СК», Россия).

Бутадиен-нитрильные каучуки имеют такие недостатки как низкая стойкость к сероводороду, различным присадкам и повышенным температурам, обусловленные большим содержанием в каучуках данного типа остаточных двойных связей. В связи с этим резиновые смеси изготовлены на основе комбинации бутадиен-нитрильного каучука с гидрированным бутадиен-нитрильным каучуком со степенью гидрирования 92-96% и содержанием НАК от 34% до 40%.

Примеры гидрированного бутадиен-нитрильного каучука с содержанием НАК от 33% до 43 мас. % и степенью гидрирования 92-96%, применяемого для создания резиновой композиции: Zetpol 2020 (содержание НАК 36%, степень гидрирования 92%), Zetpol 2010 (содержание НАК 36%, степень гидрирования 96%) (Zeon Chemicals), Therban С3467 (содержание НАК 34 +/- 1%, степень гидрирования 94,5%), Therban 3446 (содержание НАК 34%, степень гидрирования 96%, Lanxess, Deutschland GmbH), Therban 4369 (содержание НАК 43%, степень гидрирования 94,5%).

Исследование условий и среды эксплуатации статоров ВЗД и ВН показало, что они работают в крайне сложных условиях, поэтому для придания резиновой обкладке повышенных усталостной выносливости, абразивной износостойкости в сочетании с высокой твердостью, прочностью и эластичностью, а также высокой термостойкости, агрессивостойкости, прочности крепления резины к металлу статора в условиях воздействия высоких температур и пара, предлагаемая композиция содержит фенолформальдегидную смолу.

Примеры фенолформальдегидньгх смол, применяемых для создания эластомерного материала: S-1055, S-6700 (Qingdao Scienoc Chemicals Со, LTD, Китай), Ribetak R7515P, Ribetak 7529E (SI Group Ink., США), Melres A (Melrob Group, Великобритания). Для получения резиновой смеси с улучшенными динамическими и физико-механическими свойствами в качестве вулканизующей в предлагаемой эластомерной композиции используется «полуэффективная» сшивающая система - вулканизация серой в присутствии ускорителей. В качестве ускорителей серной вулканизации использованы тетраметилтиурамдисульфид (TMTD, Accelerator TMTD, Тиурам Д) в комбинации с N-циклогексил-2-бензтиазолилдисульфидом (Accelerator CBS, Сульфенамид Ц), обеспечивающая достаточно широкое плато вулканизации и высокую технологическую надежность резиновой смеси при переработке, а структура вулканизата, отличающаяся набором поперечных связей различной полисульфидности, обуславливает высокие физико-механические свойства и довольно хорошие показатели теплостойкости. Для повышения активности ускорителей необходимо введение активаторов вулканизации таких как оксид цинка (Белила цинковые БЦ-ОМ), а также применение стеариновой кислоты.

В связи с тем, что резиновая смесь должна обладать достаточно высокой твердостью (75-80 ед. Шор А), износостойкостью, прочностью при сохранении высоких эластических показателей, а также должна быть при этом технологичной при изготовлении изделий, в качестве наполнителя выбран высокоизносоустойчивый технический углерод марки HAF N-339 в комбинации с техническим углеродом средней активности марки SRF N-772. Другим активным наполнителем по изобретению является высокодисперсный оксид кремния (сильногидратированная кремнекислота, белые сажи). Применение белых саж в качестве наполнителя улучшает теплостойкость и маслостойкость резины. Введение в резиновую смесь бифункционального силана значительно повышает взаимодействие неорганического наполнителя (белые сажи) с органическим полимером (каучуком), улучшая механические свойства последних, особенно в условиях повышенных температур. Возможно также применение модифицированной винилсиланами осажденной кремнекислоты, при этом дополнительное использование силанов можно исключить. Примеры осажденных кремнекислот, применяемых для создания эластомерного материала: БС-100 (ОАО «Сода», Россия), Ultrasil VN2, Coupsil VP 6508 (Degussa, Германия), Vulkasil С (Lanxess, Deutschland GmbH).

При эксплуатации изделий в агрессивной среде происходит изменение физических, химических и механических свойств резины. Для защиты резиновой обкладки ВЗД и ВН от разрушительного действия кислорода, высоких температур и предотвращения процессов термической и термоокислительной деструкции необходимо использование антиоксидантов и противоутомителей. Наиболее эффективными стабилизаторами для резин на основе бутадиен-нитрильного каучука является 2-меркаптобензимидазол (MBI, Vulkanox MB-2/MG (Lanxess, Deutschland GmbH), комбинация 4,4-бис(1,1-диметилбензил)дифениламин (Alchem МВРА (Safic-Alcan, UK Limited), Naugard 455 (Chemtura Corp.) + цинковая соль 4(5)-Метил-2-Меркаптобензимидазола (ZMMB.I, Vulkanox ZMB-2/C-5 (Lanxess, Deutschland GmbH), 2,2,4-триметил-1,2-дигидрохинолин полимеризованный (Ацетонанил H, Vulkanox HS/LG (RheinChemie, Deutschland GmbH), Antioxidant TMQ), N-изопропил-N'-фенил-n-фенилендиамин (IPPD, Диафен ФП, Santoflex IPPD (ChemPartners Orient, Китай). Причем, при использовании системы противоутомитель Santoflex IPPD + антиоксидант Vulkanox ZMB-2/C-5 наблюдается синергический эффект.

Для повышения пластичности резиновой смеси при приготовлении, переработке и последующей эксплуатации, а также для снижения вязкости и температуры текучести, целесообразно вводить сложноэфирные пластификаторы. В качестве пластификаторов для БНК со средним-высоким содержанием НАК рекомендуется использовать сложные эфиры с высокой молекулярной массой, обладающие низкой летучестью при высокой температуре и склонностью к экстракции в рабочих жидкостях. С увеличением концентрации более 13 масс. ч. наблюдается выпотевание пластификатора на поверхность резиновых листов, а также ухудшение прочностных показателей резины. Возможны пластификаторы различного химического строения: диоктилсебацинат (ДОС, молекулярная масса 430), три(2-этилгексил)тримеллитат (ТОТМ, молекулярная масса 550), полиэфир адипиновой кислоты (Paraplex G-50, The HallStar Company, США, молекулярная масса 6000).

Введение технологических добавок в рецептуру резиновой смеси способствует более равномерному диспергированию наполнителей в матрице каучука, снижению вязкости и, следовательно, улучшению пластоэластических и реологических свойств резиновой смеси. Наилучший эффект был достигнут при использовании в качестве технологических добавок безводных насыщенных эфиров жирных кислот (Aflux 42, Aflux 54 (RheinChemie, Deutschland GmbH), Struktol WB222 (Struktol Company, США), а также могут быть использованы смеси сложных эфиров и цинковых солей жирных кислот (Struktol WA 48 (Struktol Company, USA), Aktiplast T (RheinChemie, Deutchland GmbH).

Применение индено-кумароновых смол улучшает обрабатываемость смесей, увеличивает клейкость, адгезию к металлу, повышает сопротивление раздиру и разрастанию трещин вулканизатов.

Примеры марок индено-кумароновых смол, применяемых для создания эластомерного материала: ИКС (Китай), Suprmix Cumar Р-10, Suprmix Cumar Р-25 (The HallStar Company, США).

В связи с тем, что композиция получаемого материала содержит высокоактивный технический углерод, полуэффективную вулканизующую систему (группу), увеличивающие скорость вулканизации, возрастает опасность подвулканизации резиновой смеси при литье под давлением. Для снижения риска преждевременной вулканизации на стадии переработки резиновой смеси, особенно в случаях изготовления длинномерных статоров, заливка которых может достигать 30-40 минут, добавляют антискорчинг (замедлитель подвулканзации). Примеры антискорчингов: Vulkalent В/С, Vulkalent G, Vulkalent Е/С (Lanxess, Deutschland GmbH), Santogard PVI (Китай). Примеры выполнения изобретения.

Пример 1.

Содержание компонентов, масс. ч.:

1. Бутадиен-нитрильный каучук с содержанием НАК 33% - 80,0

2. Гидрированный бутадиен-нитрильный каучук со степенью гидрирования 96% и содержанием НАК 34% - 20,0

3. Технический углерод марки N-339 - 50,0

4. Технический углерод марки N-772 - 15,0

5. Высоко дисперсный оксид кремния Vulkasil С - 10,0

6. Белила цинковые БЦ-ОМ - 5,0

7. Стеариновая кислота - 0,8

8. Сложноэфирный пластификатор Paraplex G-50 - 10,0

9. Антиоксидант (Vulkanox ZMB-2/C-5) - 1,0

10. Противоутомитель (Santoflex IPPD) - 2,0

11. Фенолформальдегидная смола Ribetak R7515P - 12,0

12. Индено-кумароновая смола Cumar Р-25 - 5,0

13. Вулканизующая группа (система):

Сера - 2,3

Accelerator TMTD - 0,8

Accelerator CBS - 1,3

14. Технологическая добавка Struktol WB222 - 1,5

15. Антискорчинг Vulkalent В/С - 1,0.

Получение эластомерной композиции было произведено в промышленных условиях в резиносмесителе с роторами типа «Интермикс» со свободным объемом камеры 55 л совместно с вальцами.

По изобретению резиновую смесь изготавливали в две стадии. Процесс смешения маточной смеси (стадия I) в резиносмесителе со свободным рабочим объемом камеры 55 л, коэффициентом заполнения камеры 68% (45 кг) и скорости роторов 35 об/мин выполнялся в следующей последовательности:

1. загрузка каучуков, их переработка 30 сек;

2. загрузка белил цинковых, кислоты стеариновой, Vulkanox ZMB-2/C-2, Santoflex IPPD, Vulkalent В/С, Cumar P-25, Vulkasil С, перемешивание в течение 120 сек;

3. введение N-339, смолы Ribetak R7515P, Struktol WB222, перемешивание в течение 100 сек;

4. введение N-772, пластификатора Paraplex G-50, перемешивание в течение 100 сек;

5. опускание плунжера;

6. перемешивание в течение 120 сек при температуре в конце смешения 105-110°С;

7. выгрузка маточной смеси.

Для исключения подвулканизации смеси, введение вулканизующей системы (Сера, Accelerator CBS, Accelerator TMTD) проводилось на стадии II на вальцах после ее охлаждения до температуры 60-65°С. После окончания введения ингредиентов 5-6 раз пропускали свернутую в рулон резиновую смесь при минимально возможном тонком зазоре между валками. Затем, увеличив зазор между валками, выпустили смесь в виде ленты заданного калибра. Температура смеси в конце смешения не более 110°С. Цикл смешения стадии I - 8-10 мин, стадии II - 8 мин. Охлаждение лент - водяное с разделительным агентом.

Вулканизацию стандартных образцов из резиновой смеси по изобретению проводили на вулканизационном гидравлическом прессе с электрическим обогревом при температуре 150°С, давлении 7,4 МПа в течение 30 минут.

Пример 2

С учетом того, что в резиносмешении допускается, а иногда и рекомендуется ускорители замедленного действия, если позволяет температура, вводить в начале смешения, по изобретению возможно в данном случае ускоритель Accelerator CBS поскольку температура позволяет (т.к. температура при смешении на первой стадии не превышает 120-123°С) вводить в начале смешения для лучшего его диспергирования. Accelerator TMTD - ультраускоритель, может вызвать подвулканизацию резины, поэтому его вводили во вторую стадию совместно с серой.

Содержание компонентов, масс. ч.:

1. Бутадиен-нитрильный каучук с содержанием НАК 33% - 60,0

2. Гидрированный бутадиен-нитрильный каучук с степенью гидрирования 96% и содержанием НАК 36% - 40,0

3. Технический углерод марки N-339 - 40,0

4. Технический углерод марки N-772 - 25,0

5. Высокодисперсный оксид кремния Vulkasil С - 8,0

6. Белила цинковые БЦ-0М - 5,0

7. Стеариновая кислота - 1,0

8. Сложноэфирный пластификатор ТОТМ - 8,5

9. Антиоксидант (Vulkanox ZMB-2/C-5) - 1,0

10. Противоутомитель (Santoflex IPPD) - 2,0

11. Фенолформальдегидная смола Ribetak R7515P - 12,0

12. Индено-кумароновая смола Cumar Р-25 - 5,0

13. Вулканизующая система: Сера - 2,0

Accelerator TMTD - 0,5

Accelerator CBS - 1,5

14. Технологическая добавка Struktol WB222 - 1,5

15. Антискорчинг Vulkalent G - 0,8.

Получение эластомерной композиции было произведено в промышленных условиях в резиносмесителе с роторами типа «Интермикс» со свободным объемом камеры 55 л совместно с вальцами.

По изобретению резиновую смесь изготавливали в две стадии. Процесс смешения маточной смеси (стадия I) в резиносмесителе со свободным рабочим объемом камеры 55 л, коэффициентом заполнения камеры 68% (45 кг) и скорости роторов 35 об/мин, выполнялся в следующей последовательности, причем один из ускорителей вулканизующей группы вводился в первую стадию для лучшего его диспергирования в маточной смеси:

1. загрузка каучуков, их переработка 60 сек;

2. загрузка белил цинковых, кислоты стеариновой, Vulkanox ZMB-2/C-2, Santoflex IPPD, Vulkalent G, Accelerator CBS, Cumar P-25, Vulkasil С, перемешивание в течение 120 сек;

3. введение N-339, смолы Ribetak R7515P, Struktol WB222, перемешивание в течение 100 сек;

4. введение N-772, пластификатора ТОТМ, перемешивание в течение 100 сек;

5. опускание плунжера;

6. перемешивание в течение 80 сек при температуре в конце смешения 104-107°С;

7. выгрузка маточной смеси.

Температура маточной смеси в камере резиносмесителя не более 100-105°С. Для исключения подвулканизации смеси введение вулканизующей агентов (Сера, Accelerator TMTD) проводилось на стадии II на вальцах после ее охлаждения до температуры 60-65°С. После окончания введения ингредиентов 5-6 раз пропускали свернутую в рулон резиновую смесь при минимально возможном тонком зазоре между валками. Затем, увеличив зазор между валками, выпустили смесь в виде ленты заданного калибра. Температура смеси в конце смешения не более 110°С. Цикл смешения стадии I 8-10 мин, стадии II - 8 мин. Охлаждение лент - водяное с разделительным агентом. Сравнительные технические характеристики резиновых композиций (стандартные образцы):

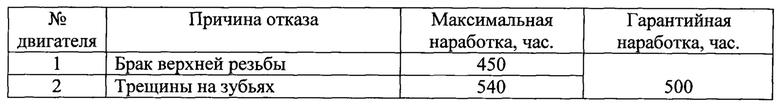

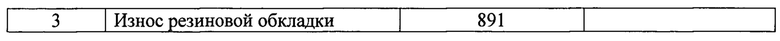

Результаты наработки статоров вертикального бурения (длина двигателя 5400 мм, заходность секции рабочих органов 7/8) с применением разработанного эластомера (условия вулканизации: температура 150°С в течение 120 минут):

На основании полученных результатов можно утверждать, что разработанный способ обеспечивает лучшие результаты по физико-механическим испытаниям полученного материала, изменению показателей после воздействия высоких температур и агрессивных сред, а также высокие адгезию материала к металлу (даже после воздействия высоких температур) и износоустойчивость, что позволяет использовать материал для обкладки резинометаллических статоров с обеспечением повышения долговечности ВЗД и ВН при бурении в агрессивной скважинной среде и забойной температуре до 135°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения нефтепромыслового набухающего в воде элемента | 2016 |

|

RU2632823C1 |

| Способ получения полимерного электроизоляционного материала | 2017 |

|

RU2644896C1 |

| Способ получения нефтепромыслового набухающего в углеводородной среде элемента | 2016 |

|

RU2632824C1 |

| МАСЛОТЕПЛОСТОЙКАЯ ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 2019 |

|

RU2714351C1 |

| КОМПОЗИЦИИ ГБНК С ОЧЕНЬ ВЫСОКИМИ УРОВНЯМИ СОДЕРЖАНИЯ НАПОЛНИТЕЛЕЙ, ИМЕЮЩИЕ ПРЕВОСХОДНУЮ ОБРАБАТЫВАЕМОСТЬ И УСТОЙЧИВОСТЬ К АГРЕССИВНЫМ ЖИДКОСТЯМ | 2009 |

|

RU2522622C2 |

| ТЕРМОСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ ПОВЫШЕННОЙ ТВЕРДОСТИ | 2014 |

|

RU2567291C1 |

| Эластомерная композиция на основе бутадиен-нитрильного каучука | 2018 |

|

RU2677211C1 |

| РЕЗИНОВАЯ СМЕСЬ ПОВЫШЕННОЙ ИЗНОСОСТОЙКОСТИ ДЛЯ ПОДОШВЫ ОБУВИ | 2019 |

|

RU2700075C1 |

| ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 2018 |

|

RU2680508C1 |

| Резиновая смесь для изготовления нефтенабухающих изделий | 2021 |

|

RU2765950C1 |

Изобретение относится к получению эластомерного материала для буровой техники и может быть использовано при изготовлении обкладки статора винтового забойного двигателя, предназначенного для бурения наклонно-направленных, глубоких, вертикальных, горизонтальных и других скважин, разбуривания песчаных пробок, цементных мостов в нефтегазовой и нефтегазодобывающей областях, и винтового насоса, предназначенного для перекачки жидкостей различной плотности. Описан способ получения эластомерного материала для обкладки статора винтового забойного двигателя или винтового насоса из композиции, включающей бутадиен-нитрильный каучук, вулканизующую группу на основе серы и ускорителей вулканизации, наполнитель - технический углерод, оксид цинка, сложноэфирный пластификатор, инден-кумароновую смолу, стеариновую кислоту, антиоксидант, путем перемешивания компонентов и вулканизации полученной смеси, отличающийся тем, что используют комбинацию бутадиен-нитрильного каучука - БНК и гидрированного бутадиен-нитрильного каучука - ГБНК, где БНК с содержанием нитрила акриловой кислоты - НАК от 33 до 40 масс. %, а ГБНК со степенью гидрирования 92-96% и содержанием НАК от 33 до 43 масс. %, в соотношении, масс. %: указанный БНК 60-90, указанный ГБНК 10-40, и дополнительно - дополнительно высокодисперсный оксид кремния, фенолформальдегидную смолу, антискорчинг и технологическую добавку, перемешивание осуществляют в две стадии - сначала перемешивают 8-10 минут в смесителе все ингредиенты, кроме вулканизующей группы, при температуре смеси в конце смешения не более 115-118 °С, затем после охлаждения смеси до 60-65 °С вводят вулканизующую группу, перемешивают 5-8 мин при температуре смеси в конце смешения не более 110 °С, вулканизацию осуществляют под давлением 7,4 МПа при температуре 150 °С в течение 30 минут, при следующем соотношении компонентов, масс. ч.: указанный БНК - 60,0-90,0, указанный ГБНК - 10,0-40,0, технический углерод - 50,0-85,0, высоко дисперсный оксид кремния - 5,0-10,0, оксид цинка - 3,0-7,0, антиоксиданты - 1,2-3,0, антискорчинг - 0,8-1,5, сложноэфирный пластификатор - 5,0-13,0, фенолформальдегидная смола - 10,0-25,0, инден-кумароновая смола - 8,0-13,0, стеариновая кислота - 0,5-1,2, вулканизующая группа: сера - 1,8-2,8, ускорители вулканизации - 1,0-2,3, технологическая добавка - 1,0-3,5. Технический результат: получен эластомерный материал для буровой техники с улучшенными технологическими свойствами. 1 ил., 2 табл.

Способ получения эластомерного материала для обкладки статора винтового забойного двигателя или винтового насоса из композиции, включающей бутадиен-нитрильный каучук, вулканизующую группу на основе серы и ускорителей вулканизации, наполнитель - технический углерод, оксид цинка, сложноэфирный пластификатор, инден-кумароновую смолу, стеариновую кислоту, антиоксидант, путем перемешивания компонентов и вулканизации полученной смеси, отличающийся тем, что используют комбинацию бутадиен-нитрильного каучука - БНК и гидрированного бутадиен-нитрильного каучука - ГБНК, где БНК с содержанием нитрила акриловой кислоты - НАК от 33 до 40 масс. %, а ГБНК со степенью гидрирования 92-96% и содержанием НАК от 33 до 43 масс. %, в соотношении, масс. %: указанный БНК 60-90, указанный ГБНК 10-40, и дополнительно - дополнительно высокодисперсный оксид кремния, фенолформальдегидную смолу, антискорчинг и технологическую добавку, перемешивание осуществляют в две стадии - сначала перемешивают 8-10 минут в смесителе все ингредиенты, кроме вулканизующей группы, при температуре смеси в конце смешения не более 115-118 °С, затем после охлаждения смеси до 60-65 °С вводят вулканизующую группу, перемешивают 5-8 мин при температуре смеси в конце смешения не более 110 °С, вулканизацию осуществляют под давлением 7,4 МПа при температуре 150 °С, в течение 30 минут, при следующем соотношении компонентов, масс. ч.:

Указанный БНК - 60,0-90,0;

Указанный ГБНК - 10,0-40,0;

Технический углерод - 50,0-85,0;

Высоко дисперсный оксид кремния - 5,0-10,0;

Оксид цинка - 3,0-7,0;

Антиоксиданты - 1,2-3,0;

Антискорчинг - 0,8-1,5;

Сложноэфирный пластификатор - 5,0-13,0;

Фенолформальдегидная смола - 10,0-25,0;

Инден-кумароновая смола - 8,0-13,0;

Стеариновая кислота - 0,5-1,2;

Вулканизующая группа:

Сера - 1,8-2,8;

Ускорители вулканизации - 1,0-2,3;

Технологическая добавка - 1,0-3,5.

| КОМПОЗИЦИИ ГБНК С ОЧЕНЬ ВЫСОКИМИ УРОВНЯМИ СОДЕРЖАНИЯ НАПОЛНИТЕЛЕЙ, ИМЕЮЩИЕ ПРЕВОСХОДНУЮ ОБРАБАТЫВАЕМОСТЬ И УСТОЙЧИВОСТЬ К АГРЕССИВНЫМ ЖИДКОСТЯМ | 2009 |

|

RU2522622C2 |

| ВУЛКАНИЗУЮЩИЕСЯ КОМПОЗИЦИИ НА ОСНОВЕ СОДЕРЖАЩИХ ЭПОКСИДНЫЕ ГРУППЫ НИТРИЛЬНЫХ КАУЧУКОВ | 2012 |

|

RU2622655C2 |

| EP 1426407 B1, 17.08.2011. | |||

Авторы

Даты

2018-10-12—Публикация

2017-10-06—Подача