По настоящей заявке испрашивается приоритет по предварительной заявке U.S. №61/723960, поданной 8 ноября 2012 г., полное содержание которой включено в настоящее изобретение в качестве ссылки.

УРОВЕНЬ ТЕХНИКИ

Настоящее изобретение (и предлагаемые в нем решения) относится к композиции, предназначенной для применения для бумаги или картона. Точнее, настоящее изобретение (и предлагаемые в нем решения) относится к композиции, полученной гидрированием или частичным гидрированием димера алкилкетена, димера алкенилкетена или мультимера кетена (совместно обозначаемым, как Н2-AKD). Настоящее изобретение (и предлагаемые в нем решения) также относится к композиции, которая при смешивании с пульпой или нанесении в виде покрытия на бумагу или картон увеличивает водостойкость и стойкость к парам воды бумаги или картона при сохранении хорошей повторной перерабатываемости и репульпируемости.

Продукты из бумаги часто проклеивают или снабжают покрытием с целью создания барьера для газов, таких как пары воды, и жидкостей, таких как вода, масла и смазки. Нанесение на бумагу и картон покрытия из воска широко используют для защиты плодов, овощей, рыбы и домашней птицы при хранении и транспортировке. В дополнение к действию в качестве барьера покрытие также делает бумагу или картон более прочными и жесткими при хранении в мокрой или влажной среде.

Составы покрытия из воска, наносимого на бумагу и картон, хорошо известны в целлюлозно-бумажной промышленности. Воска для покрытий обычно включают углеводородные цепи, содержащие от примерно 20 до примерно 40 атомов углерода и обладающие температурами плавления, равными от примерно 40 градусов Цельсия (°С) до примерно 85°С. Парафиновые и микрокристаллические воска являются двумя такими восками, обычно использующимися для нанесения покрытий на бумагу и картон. Типичные примеры таких материалов включают натуральные и/или синтетические воска, представленные, например, в патентах U.S. №№3058871 (Davis et al.); 2859110 (Sanford) и 3021252 (Hill et al.).

Существуют четыре обычно использующиеся методики нанесения покрытий из воска на бумагу и картон. В одной методике для нанесения покрытия с небольшим содержанием воска (менее 5 мас. %) используют предварительно приготовленную водную эмульсию воска. Эмульсию воска можно добавить на мокром конце машины для изготовления бумаг, в прессе для проклеивания или в устройстве для нанесения покрытия за пределами машины. В трех других методиках, нанесения покрытия поливом, пропитки воском и каскадного нанесения, покрытие обычно наносят в виде расплавленного воска в количестве, составляющем не менее 3 мас. % в пересчете на массу картона с покрытием. В устройстве для нанесения покрытия поливом тонкий слой воска наносят на одну сторону бумаги или картона.

Типичные использующиеся количества составляют от примерно 5% до примерно 15% воска в пересчете на полную массу бумаги или картона с покрытием. Пропитку бумаги или картона воском проводят путем пропускания картона через зазор между валками, заполненный расплавленным воском. Вследствие низкого поверхностного натяжения и давления, действующего на зазор, воск равномерно проникает в бумагу или картон. Количества воска, использующиеся для пропитки бумаги или картона, составляют от примерно 12% до примерно 20% в пересчете на полную массу бумаги или картона с покрытием. Каскадные покрытия из воска наносят на нарезанные, покрытые клеем готовые секции гофрированного картона (например, системы наружный слой/гофрированный средний слой/наружный слой). Секция гофрированного картона проходит через поток расплавленного воска, который полностью гофру и наружные поверхности картона. Количества воска, использующиеся при каскадном покрытии, могут составлять от примерно 20% до примерно 50% в пересчете на полную массу бумаги или картона с покрытием.

Обычно обнаруживали, что воска, находящиеся на бумаге и картоне с покрытием или пропитавшие их, затруднительно эффективно удалить без загрязнения пульпы и загрязнения оборудования для изготовления бумаги. Во время репульпирования расплавленный или полурасплавленный воск прилипает к волокнам пульпы и к оборудованию для репульпирования. Если его не отделить от волокон пульпы, то оставшийся воск образует дефекты в повторно переработанной бумаге или картоне осаждается на машине для изготовления бумаги. Поэтому, коробки с покрытием из воска невозможно повторно переработать; их следует отделить от пригодных для повторной переработки коробок и сжечь или отправить на мусорную свалку, что увеличивает расходы и приводит к загрязнению окружающей среды.

Предложен целый ряд способов удаления воска при повторной переработке бумаги и картона. В патенте U.S. №3058871 (Davis, et. al.) и в патенте U.S. №2703754 (Myers) раскрыто отделение покрытий, наносимых погружением в расплав, от пульпы путем экстракции покрытия растворителем. Кроме того, Myers описал разделение пульпы и материала покрытия с использованием сочетаний эмульгирования и экстракции растворителем. В патенте U.S. №3055791 (Elias) в попытке регенерации пульпы используют твердые поглотители, а в патенте U.S. №3021252 (Hill, et. al.) и в патенте U.S. №2859110 (Sanford) покрытия механически отделяют от волокон. В патенте U.S. №3822178 (von Koeppen, et. al.); в патенте U.S. №2614922 (Hope); в патенте U.S. №2859110 (Sanford); и в патенте U.S. №2959513 (Savage), раскрыты способы повторной переработки бумаги с покрытием из воска, включающие суспендирование частиц с покрытием в горячей водной системе. Все указанные выше патенты включены в настоящее изобретение в качестве ссылки.

Также предположено, что добавление диспергирующих средств во время репульпирования может улучшить отделения воска механическими способами. Однако эти подходы непривлекательны с экономической точки зрения, поскольку в способе необходима обработка всей композиции перерабатываемой пульпы с использованием дорогостоящих химических добавок независимо от количества содержащегося воска.

Хотя некоторые из этих способов оказались коммерчески успешными, необходимо более общее решение задачи, которое целлюлозно-бумажная промышленность могла бы использовать с минимальными капиталовложениями. Использование жирных кислот и других органических карбоновых кислот в покрытиях из воска для бумаги и картона раскрыто в патенте U.S. №3629171 (Kremer). Недавно в публикациях Е.L. Back, "Corrugated Paperboard Project Researches Self-Dispersing Wax", Tappi Journal, volume 74, no. 4, pages 37-38, July 1992; J. Michelman, "Method of Dispersing Wax from a Hot Melt Wax-coated Paper", в патенте U.S. №6273993, August 14, 2001; и Fuller et al., "Recyclable Wax-coated Container", в патенте U.S. №5539035, July 23, 1996; предложено включение жирных кислот или другого диспергирующего средства в состав покрытия из воска для упрощения репульпирования и повторной переработки.

В публикации патента U.S. №07/907173 (Michelman), описано добавление в покрытия из воска "латентного диспергирующего средства". В публикации Fuller et al., "Recyclable wax-coated container", в патенте U.S. №5539035, July 23, 1996, описаны репульпирующиеся покрытия из воска, полученные из смесей парафинового воска, жирной кислоты и совместимой гидрофобной полимерной добавки, такой как этилен-пропиленовый каучук. В публикации Hassan et al., "Repulpable wax", патент U.S. №6811824, November 2, 2004, раскрыты репульпирующиеся водостойкие покрытия для бумаги и картона на основе гидрированных триглицеридов жирных кислот.

В публикации Narancic et al., "Method of Repulping Repulpable и Recyclable Moisture Resistant Coated Articles", патент U.S. №6416620, July 9, 2002, описано добавление неорганического минерального наполнителя для улучшения репульпируемости покрытий из воска. В публикации Narancic, et al. показано, что добавление жирной кислоты или поверхностно-активного вещества к покрытию из воска может уменьшить коррозию при использовании оборудования и уменьшить водостойкость и стойкость покрытия к парам воды.

В идеальном случае репульпирующая добавка для покрытий из воска должна быть физически совместима с воском при добавлении в самых различных количествах. Для упрощения использования она должна обладать температурой плавления, близкой к температуре плавления покрытия из воска. Кроме того, добавка не должна неблагоприятно влиять на водостойкость и стойкость к парам воды покрытия из воска. Полученное репульпирующееся покрытие из воска должно сохранять свою водостойкость и стойкость к парам воды в течение длительного времени при условиях влажности (нейтральная среда), и высокой температуре, наблюдающихся при хранении и транспортировке продукции. Например, определение скорости проникновения паров воды (СППВ) для картона с покрытием из воска в стандартных "тропических" условиях проводят при температуре, равной примерно 38°С, и относительной влажности, равной 90%. Кроме того, идеальная репульпирующая добавка для воска должна быть основана на возобновляемом сырье.

Для повторной переработки бумага или картон с покрытием из воска должны репульпироваться при значениях рН и температуры, которые изготовитель бумаги может легко обеспечить без больших капиталовложений. Для сведения к минимуму осаждения на оборудовании для репульпирования бумага или картон с покрытием из воска должны репульпироваться при температурах ниже температуры плавления воска. Кроме того, любая добавка и/или воск не должны приводить к коррозии оборудования для нанесения покрытий, репульпирования или изготовления бумаги.

Гидрированный димер алкилкетена, димер алкенилкетена или мультимер кетена (совместно обозначаемые, как Н2-AKD), входящий в композицию, предлагаемую в настоящем изобретении, обеспечивает различные преимущества по сравнению с родственным уровнем техники. Жирные кислоты, анионогенные поверхностно-активные вещества и катионогенные поверхностно-активные вещества, описанные в публикации Back, Michelman, and Fuller, являются гидрофильными солями в нейтральной среде, существующей во время хранения и транспортировки бумаги и картона с покрытием из воска. Аналогичным образом, неионогенные поверхностно-активные вещества, описанные в предшествующем уровне техники, гидрофильны и смешиваются с водой. Добавление этих гидрофильных материалов неизбежно ухудшает водостойкость покрытия из воска. Поскольку во время хранения и транспортировки продукции наблюдается теплая и влажная среда, маловероятно, чтобы покрытия, описанные в публикации Hassan, которые в основном состоят из триглицеридов, при этих условиях могли препятствовать росту микроорганизмов в течение длительного времени.

В отличие от этого, Н2-AKD при условиях конечного использования является гидрофобным и его можно добавлять непосредственно к воску в количествах, необходимых для улучшения репульпируемости, без ухудшения водостойкости покрытия и его стойкости к парам воды. Кроме того, поскольку Н2-AKD является неполярным гидрофобным воском, он не приводит к коррозии покрытия или оборудования для изготовления бумаги.

Как указано выше, добавление Н2-AKD в количествах, составляющих лишь 5 мас. % в пересчете на все покрытие, может улучшить репульпируемость покрытия из воска. Также привлекательно, что Н2-AKD основан на возобновляемых жирных кислотах.

Дополнительные объекты, преимущества и особенности того, что заявлено, приведены в последующем описании и частично должны стать понятными специалистам в данной области техники после рассмотрения приведенного ниже или могут стать понятными после применения технологии. Объекты и преимущества настоящего изобретения (и предлагаемых в нем решений) реализуются и обеспечиваются с помощью композиций и способов, в особенности указанных в прилагаемой формуле изобретения, включая ее функциональные эквиваленты.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

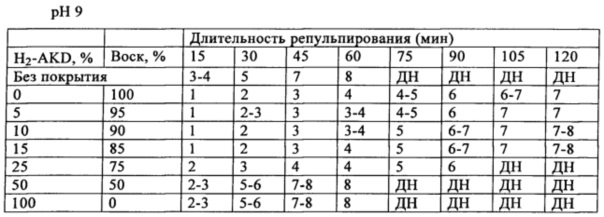

На фиг. 1 приведен один возможный механизм гидрирования и гидролиза димера алкилкетена.

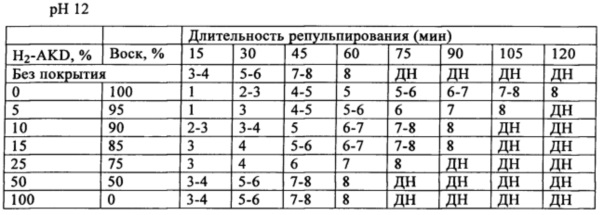

На фиг. 2 приведен один возможный механизм гидролиза димера алкилкетена.

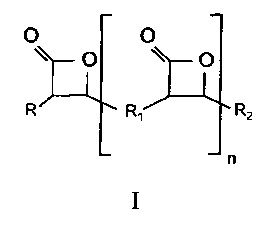

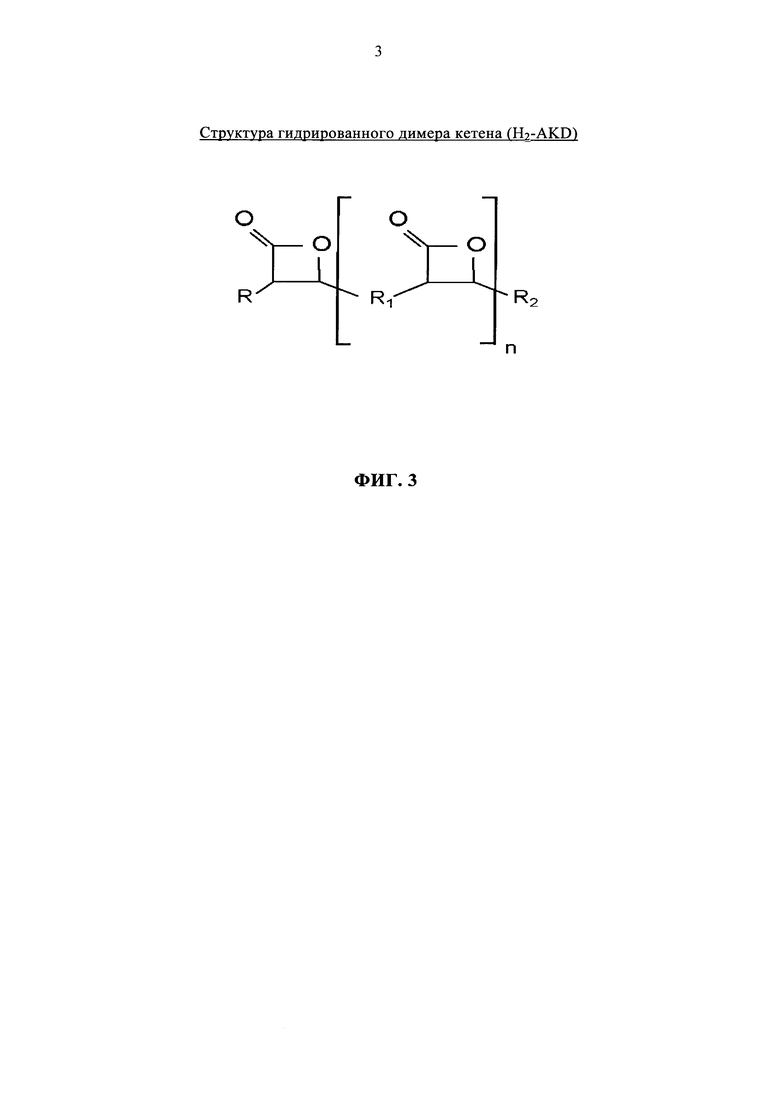

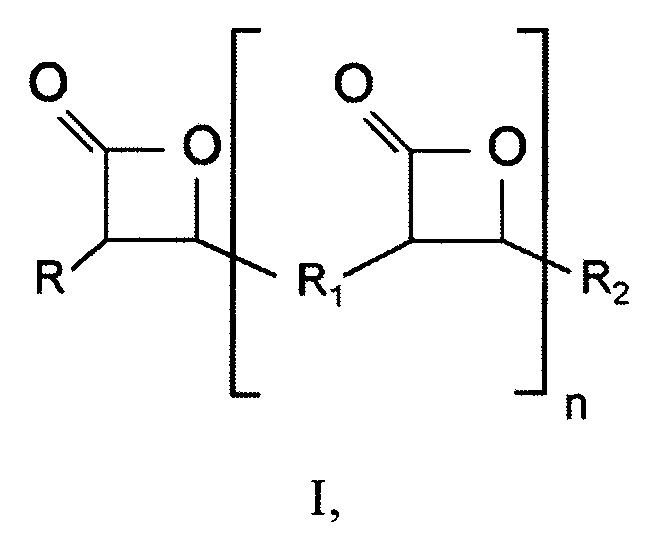

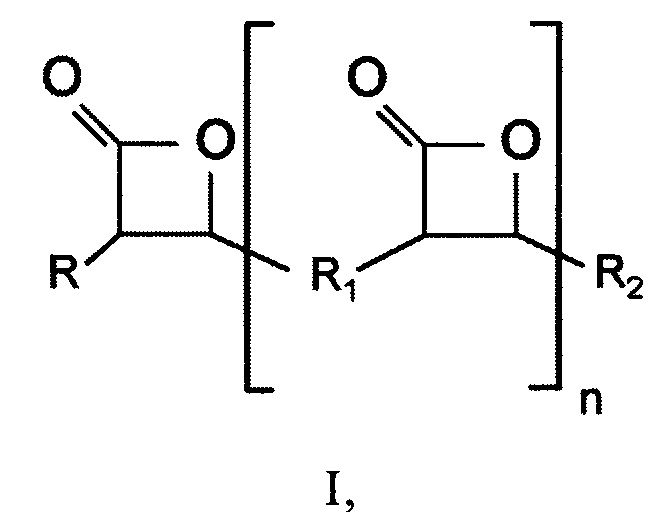

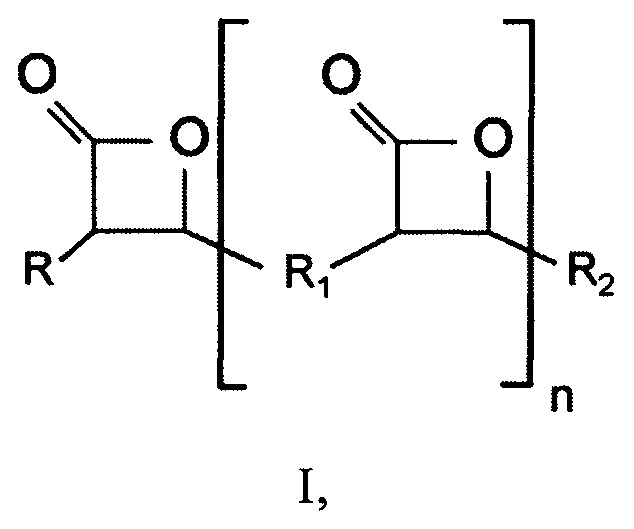

На фиг. 3 приведена типовая химическая структура полученного гидрированного димера кетена или мультимера кетена.

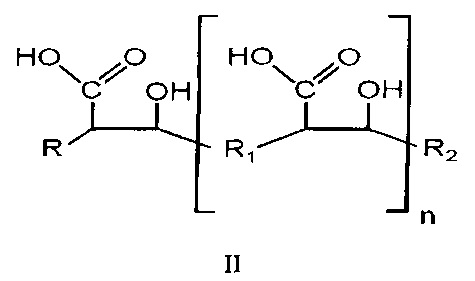

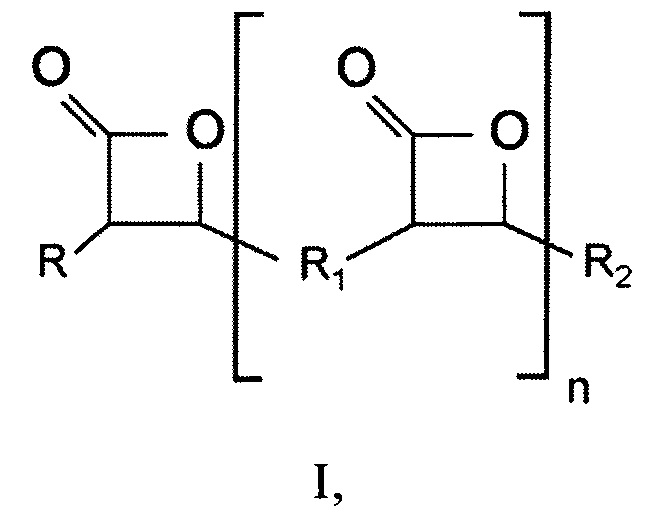

На фиг. 4 приведена типовая химическая структура гидролизованного гидрированного димера алкилкетена, димера алкенилкетена или мультимера кетена.

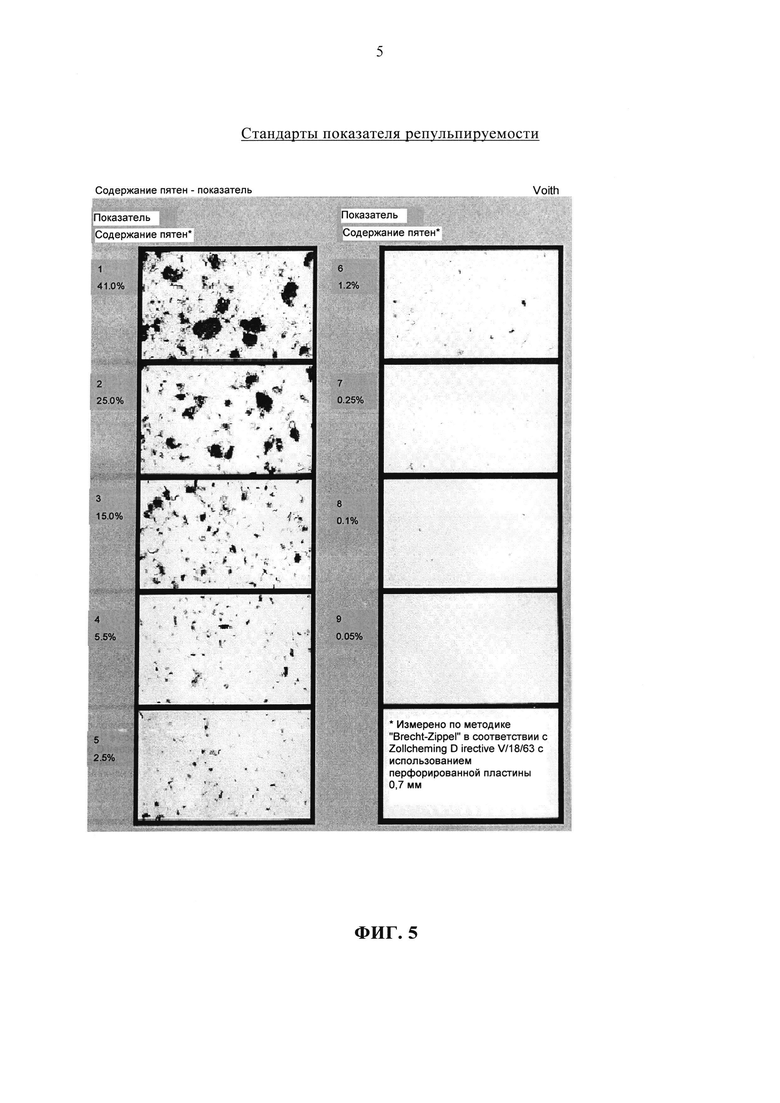

На фиг. 5 проиллюстрированы разные степени репульпирования, количественно исследованные для каждого образца с помощью набора стандартов репульпирования.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

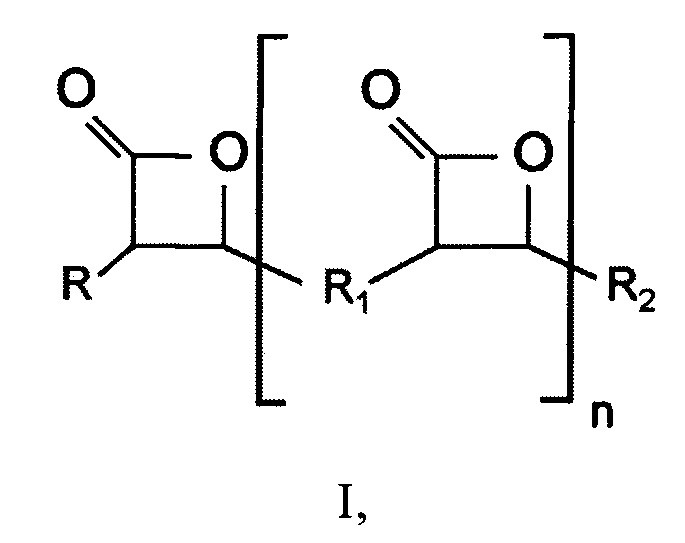

Настоящее изобретение относится к композициям, включающим соединение формулы I:

в которой

R обозначает обладающий разветвленной или линейной цепью алкил, содержащий не менее 6 атомов углерода;

R1 обозначает обладающий разветвленной или линейной цепью алкил, содержащий от 2 до 34 атомов углерода;

R2 обозначает обладающий разветвленной или линейной цепью алкил, содержащий не менее 6 атомов углерода; в которой

R, R1 и R2 независимо необязательно могут содержать циклическую функциональную группу; и n является целым числом, равным от 0 до 6.

Поэтому в настоящем изобретении латентное диспергирующее средство, обладающее типовой структурой, описывающейся формулой I, получают гидрированием димера алкилкетена, димера алкенилкетена или мультимера кетена (совместно обозначаемым, как H2-AKD). Димеры алкилкетена, димеры алкенилкетена и мультимеры кетена, которые не подвергли гидрированию (совместно обозначаемые, как AKD), в настоящее время в бумажной промышленности используют в качестве внутренних и поверхностных проклеивающих агентов. Типовая химическая структура этих исходных веществ приведена в патенте U.S. №5685815 (Bottoroff). Другие примеры приведены в патенте U.S. №6175022 (Brungardt) и в патенте U.S. №6207258 (Varnell), в которых для получения димеров алкилкетена, димеров алкенилкетена и мультимеров кетена (AKD) используют карбоновые кислоты и дикарбоновые кислоты.

Реакция гидрирования приводит к уменьшению количества углерод-углеродных двойных связей, присоединенных к четырехчленному лактонному кольцу (кольцам) димера алкилкетена, димера алкенилкетена или мультимера кетена (см. фиг. 1). Гидрирование приводит к уменьшению количества углерод-углеродных двойных связей в углеводородных цепях, присоединенных к лактонному кольцу (кольцам). Типовая химическая структура полученного гидрированного димера кетена или мультимера кетена описывается формулой I, в которой "n" равно от 0 до 6, может равняться от 0 до 3 и может равняться 0. R1 может содержать от 2 до 34 атомов углерода может представлять собой линейную или разветвленную алкильную группу, и могут содержать циклические функциональные группы. R и R2 содержат не менее 6 атомов углерода; могут содержать от 10 до примерно 22 атомов углерода; могут содержать от примерно 10 до примерно 20 атомов углерода; и могут содержать от примерно 12 до примерно 18 атомов углерода. R и R2 выбраны из числа линейных или разветвленных алкильных групп и также могут содержать циклические функциональные группы.

Карбоновые кислоты, использующиеся для получения исходных димера алкилкетена, димера алкенилкетена или мультимера кетена, могут содержать другие функциональные группы, такие как, например, сложноэфирные, простые эфирные, третичные и четвертичные аминогруппы, углерод-углеродные двойные и тройные связи, кетонные, альдегидные, алифатические кольца и ароматические кольца и любые функциональные группы, описанные в патенте U.S. №6175022. Также следует понимать, что в объем настоящего изобретения также входят региоизомеры соединений формулы I. Также следует понимать, что в объем настоящего изобретения входят региоизомеры соединений формулы II.

Диспергирующее средство означает вещество, которое содействует разделению и диспергированию небольших нерастворимых частиц гидрофобных материалов во в основном водной среде. Диспергирующее средство можно использовать в комбинации с химическим реагентом, таким как NaHCO3, Na2CO3,H NaOH, который может модифицировать карбоксигруппу (карбоксигруппы), содержащиеся в диспергирующем средстве.

Другой задачей является разработка способа повышения водостойкости и стойкости к парам воды бумаги и картона при сохранении повторной перерабатываемости и репульпируемости. При добавлении к бумаге или картону или нанесении в качестве покрытия на бумагу или картон композиция, включающая H2-AKD или частично гидрированный H2-AKD, повышает водостойкость и стойкость к парам воды бумаги или картона. Ниже в настоящем изобретении при указании на Н2-AKD, следует понимать, что это может означать частично гидрированный AKD. При нормальных условиях конечного использования, хранения и транспортировки H2-AKD остается гидрофобным воском. Если на обработанную с помощью Н2-AKD бумагу или картон во время повторной переработки или репульпирования действует вода или щелочная среда, предполагается, что в результате реакции образуется анионогенное мыло. Затем анионогенное мыло может диспергироваться в воде и отделяться от целлюлозной пульпы.

Один возможный механизм улучшенной репульпируемости, обеспечиваемой с помощью Н2-AKD, представлен на фиг. 1 и фиг. 2. Имеющийся в продаже AKD взаимодействует с водой с образованием бета-кетокарбоновой кислоты. От бета-кетокарбоновой кислоты при комнатной температуре быстро отщепляется СО2 с образованием воскообразного, гидрофобного кетона. Не предполагается, что этот воскообразный кетон будет подходящим для улучшения репульпируемости покрытия из воска. Однако гидрирование AKD дает гидрофобный воск, содержащий реакционно-способное лактонное кольцо. Во время репульпирования лактонное кольцо может подвергаться гидролизу с образованием стабильного мыла карбоновой кислоты. Анионогенное мыло может легко диспергироваться в воде и отделяться от целлюлозной пульпы.

Типовая химическая структура гидролизованного аналога гидрированного димера алкилкетена, димера алкенилкетена или мультимера кетена описывается формулой II.

в которой

R обозначает обладающий разветвленной или линейной цепью алкил, содержащий не менее 6 атомов углерода;

R1 обозначает обладающий разветвленной или линейной цепью алкил, содержащий от 2 до 34 атомов углерода;

R2 обозначает обладающий разветвленной или линейной цепью алкил, содержащий не менее 6 атомов углерода; В которой

R, R1 и R2 независимо необязательно могут содержать циклическую функциональную группу; и n является целым числом, равным от 0 до 6.

В формуле II "n" может равняться от 0 до 6; может равняться от 0 до 3; и может равняться 0. R и R2 выбраны из числа линейных или разветвленных алкильных групп и также независимо могут содержать циклические функциональные группы. R и R2 содержат не менее 6 атомов углерода; могут содержать от 10 до примерно 22 атомов углерода; могут содержать от примерно 10 до примерно 20 атомов углерода; и могут содержать от примерно 12 до примерно 18 атомов углерода. R1 может содержать от 2 до 34 атомов углерода и может представлять собой линейную или разветвленную алкильную группу, и необязательно может содержать циклические функциональные группы.

Альтернативно, воск Н2-AKD можно включить в обычное покрытие из воска. Гидрофобная углеводородная природа H2-AKD и его температура плавления (56°С) делают его совместимым с обычным покрытием из воска. Например, Paraflex® 4797А (The International Group, Agincourt, Ontario, Canada) обладает температурой плавления, равной 59°С. Если на покрытие из Н2-AKD/воск, нанесенное на бумагу или картон, действует щелочная репульпирующая среда, анионогенное мыло, образовавшееся из H2-AKD, способствует диспергированию обычного воска, что облегчает его отделение от целлюлозной пульпы.

Воска, которые можно использовать вместе с Н2-AKD для нанесения покрытия на бумагу или картон, известны в области производства бумаги и включают: парафиновый воск, микрокристаллический воск, или любые натуральные или синтетические композиции для нанесения покрытий из воска, но не ограничиваются растительными носками, животными восками и полученными из нефти восками. Примерами таких восков, имеющихся в продаже, являются выпускающиеся фирмой The International Group (Agincourt, Ontario, Canada). Воска, использующиеся в настоящее время для нанесения покрытия на бумагу или картон, в своих углеводородных цепях обычно содержат от примерно 20 до примерно 40 атомов углерода и обладают температурами плавления, равными от примерно 30°С до примерно 200°С; и могут обладать температурами плавления, равными от примерно 40°С до примерно 85°С. В дополнение к воску композиции также могут включать необязательные смолы, такие как термопластические полимерные материалы, например, углеводородные смолы, полиэтиленвинилацетат, полиэтилен и т.п., предназначенные для улучшения физических характеристик покрытия, снижения стоимости и улучшения рабочих характеристик.

H2-AKD или композицию H2-AKD/воск можно нанести по любой из методик, использующихся для нанесения покрытия из воска на бумагу или картон, включая, например, использование эмульсии, в устройстве для нанесения покрытия поливом, в устройстве для пропитки воском или в устройстве для каскадного нанесения покрытия. В патенте U.S. №4317756 (Dumas, et. al.) раскрыты способы получения водных эмульсий димера алкилкетена (AKD), которые затем можно использовать для получения водных эмульсий гидрированных композиций, предлагаемых в настоящем изобретении.

При добавлении в чистом виде или в комбинации с обычным воском количество добавляемой композиции H2-AKD/воск может находиться в диапазоне от примерно 1% до примерно 60% в пересчете на полную массу бумаги или картона с покрытием. H2-AKD может содержаться в количестве, находящемся в диапазоне от примерно 1% до примерно 100 мас. % в пересчете на композицию покрытия; может содержаться в количестве, составляющем от примерно 5% до примерно 50 мас. % в пересчете на композицию покрытия; и может содержаться в количестве, составляющем от примерно 15% до примерно 25 мас. % в пересчете на композицию покрытия. Следует понимать, что в настоящем описании и формуле изобретения термин покрытие означает "нанесение покрытия" или "пропитка" если не указано иное.

Другой задачей является разработка способа улучшения репульпируемости бумаги или картона с покрытием. Бумагу или картон с покрытием из H2-AKD или композиции H2-AKD/воск можно репульпировать при значении рН, равном от примерно 5 до примерно 14; можно репульпировать при значении рН, равном от примерно 7 до примерно 12; и можно репульпировать при значении рН, равном от примерно 9 до примерно 12.

Бумагу или картон, на который нанесено покрытие из H2-AKD или композиции H2-AKD/воск, можно репульпировать при температурах, равных от примерно 20°С до примерно 100°С; можно репульпировать при температурах, равных от примерно 30°С до примерно 70°С; и можно репульпировать при температуре, равной от примерно 40°С до примерно 60°С. Бумагу или картон, на который нанесено покрытие из Н2-AKD или композиции Н2-AKD/воск также можно репульпировать при температуре, равной примерно 50°С.

Хотя нет четкого разграничения между бумагой и картоном, картон обычно толще (обычно толще 0,25 мм/0,010 дюйма или 10 пунктов), чем бумага. Композицию, предлагаемую в настоящем изобретении, можно использовать для любой бумаги или картона. Примеры типов и классификации бумаги и картона приведены в методике TAPPI Method - TIP 0404-36, которая во всей своей полноте включена в настоящее изобретение в качестве ссылки.

Приведенные ниже примеры предназначены для иллюстрации настоящего изобретения (и предлагаемых в нем решений). Однако эти примеры являются неограничивающими вариантами осуществления настоящего изобретения.

ПРИМЕРЫ

Приведенные ниже примеры представлены для иллюстрации получения и активности типичных композиций, предлагаемых в настоящем изобретении, и для иллюстрации их водостойкости и стойкости к парам воды, и рабочих характеристик при операциях повторной переработки или репульпирования. Специалист в данной области техники должен понимать, что, хотя в приведенных ниже примерах указаны конкретные реагенты и условия, эти реагенты и условия не ограничивают настоящее изобретение.

Пример 1 - Гидрирование димера алкилкетена

Образец Aquapel® 364, димера алкилкетена (AKD) (выпускает фирма Ashland Water Technologies Lexington, Kentucky) гидрировали по следующей методике: 25 граммов (г) димера алкилкетена растворяли в 25 г толуола. Затем смесь загружали в изготовленный из нержавеющей стали реактор Парра вместе с 2 мол. % Pd катализатора на угле (10% палладий на угле, выпускает фирма Aldrich - Milwaukee Wisconsin). Реактор дважды продували газообразным Н2, герметизировали под давлением Н2, равным 600 фунтов на квадратный дюйм и затем перемешивали в течение 18 ч при комнатной температуре. После завершения реакции смесь фильтровали для удаления Pd катализатора и растворитель толуол удаляли в вакууме. Выделяли 24 г искомой композиции Н2-AKD. Композиция Н2-AKD обладала температурой плавления, равной 56°С.

Пример 2 - Получение картона

Картон для нанесения покрытия из воска получали по следующей методике. Образец имеющегося в продаже картона нарезали на полоски по 2,5 сантиметров (см), затем на двойной дисковой мельнице размалывали до степени помола, определенной на канадском приборе (CSF) составляющей 375 миллилитров (мл). К размолотой пульпе добавляли 2,5 мас. % GPC™ D-15F (Grain Processing Corporation - Muscatine, Iowa).

Повторно переработанный картон получали из композиции пульпы с помощью экспериментальной машины для изготовления бумаги, аналогичной имеющейся в Western Michigan University in Kalamazoo, Michigan. Температуру пульпы для изготовления бумаги устанавливали равной 50°С. Значение рН при изготовлении бумаги устанавливали равным 7,5. На мокром конце машины для изготовления бумаги добавляли следующие добавки: 0,5 мас. % катионогенного крахмала Stalok® 300 (все количества добавок указаны в пересчете на композицию пульпы, Tate and Lyle - London, United Kingdom), 0,05 мас. % эмульсии проклеивающего агента - димера алкилкетена Hereon® 70 (Ashland Hercules Water Technologies - Lexington Kentucky) и 0,0125 мас. % агента для повышения удерживаемости наполнителя - катионогенного полиакриламида Perform® 8713 (Ashland Water Technologies - Lexington Kentucky). Плотность бумаги устанавливали равной 160 граммов на квадратный метр (г/м2).

Влажность листа в рулоне поддерживали равной 8%.

Пример 3 - Получение картона с покрытием из воска

На повторно переработанный картон, полученный в примере 2, наносили воск Paraflex® 4797A по следующей методике (имеющийся в продаже воск для каскадного нанесения покрытия, поставляемый фирмой International Group). 200 г Образца Paraflex® 4797А расплавляли на водяной бане, температура которой установлена равной 80°С. Повторно переработанный картон нарезали на квадраты размером 6×6 дюймов. Затем квадраты на 5 с погружали в расплавленный воск, извлекали и им давали охладиться при комнатной температуре в течение 1 ч. По такой же методике также получали покрытия из Paraflex® 4797A, содержащие 5%, 10%, 15%, 25%, 50% и 100% Н2-AKD. H2-AKD получали по методике, описанной в примере 1. Перед исследованием образцы с покрытием отверждали в печи при 85°С в течение 30 мин. Расход воска в среднем составлял 50% в пересчете на полную массу картона с покрытием.

Пример 4 - Методика исследования репульпируемости

Репульпируемость картона без покрытия, картона с покрытием из Paraflex® 4797А, картона с покрытием из Н2-оввоали по следующей методике.

Аликвоту воды, равную 342 г, помещали в блендер Waring. Образец картона массой 18 г нарезали на квадраты размером 2,5 см×2,5 см и помещали в блендер. Для вращения лопасти использовали электродвигатель, установленный в нижней части блендера. Лопасть вращали в "обратном" направлении, чтобы исключить разрезание пульпы острым краем лопасти. Скорость перемешивания устанавливали равной 1500 оборотов в минуту (об/мин). Для установления значения рН репульпируемой дисперсии равным 5 использовали 1 н. раствор серной кислоты (H2SO4). NaHCO3 (1000 част./млн) использовали для проводимого с помощью буфера установления значения рН репульпируемой дисперсии равным 7. Na2CO3 (1000 част./млн) использовали для проводимого с помощью буфера установления значения рН репульпируемой дисперсии равным 9 и смесь Na2CO3 (1000 част./млн) и NaOH использовали для проводимого с помощью буфера установления значения рН репульпируемой дисперсии равным 12. Температуру воды регулировали путем электрообогрева кожухом расположенного снаружи вокруг блендера.

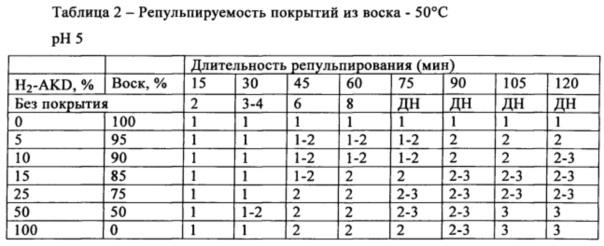

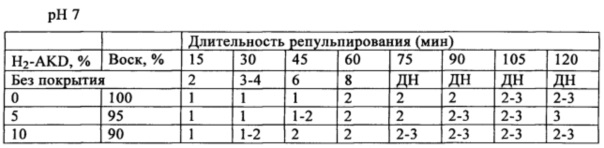

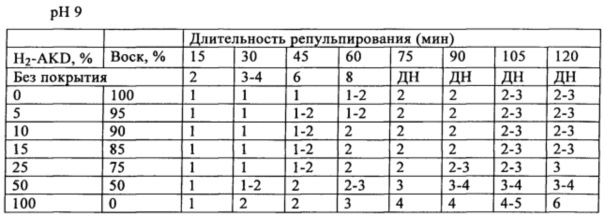

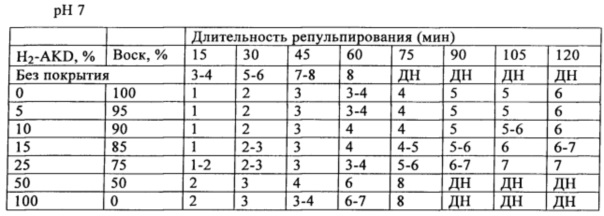

Образцы диспергированной пульпы отбирали каждые 15 мин. Степень репульпирования количественно определяли путем сопоставления каждого образца с группой стандартов репульпирования, представленных на фиг. 5. Значение показателя репульпирования, равное "5", считается приемлемым для промышленного применения.

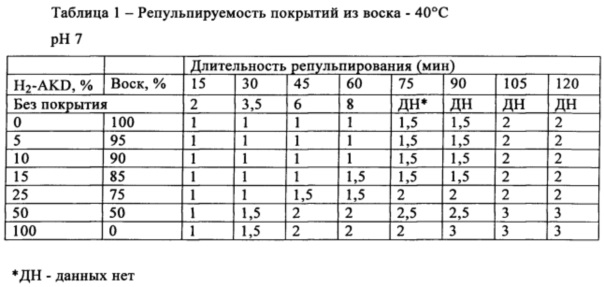

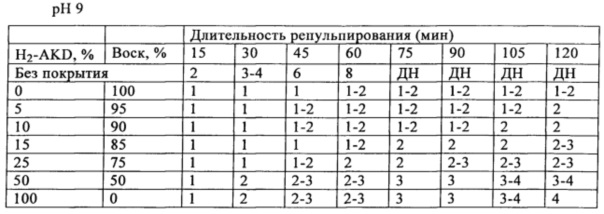

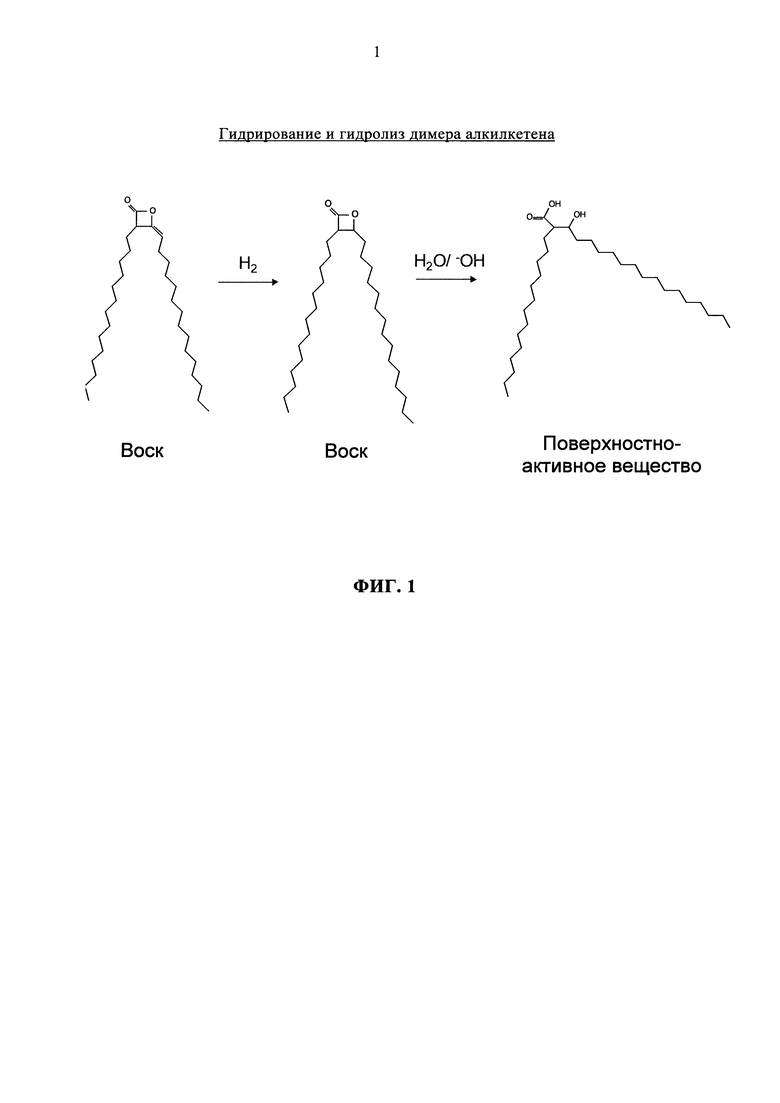

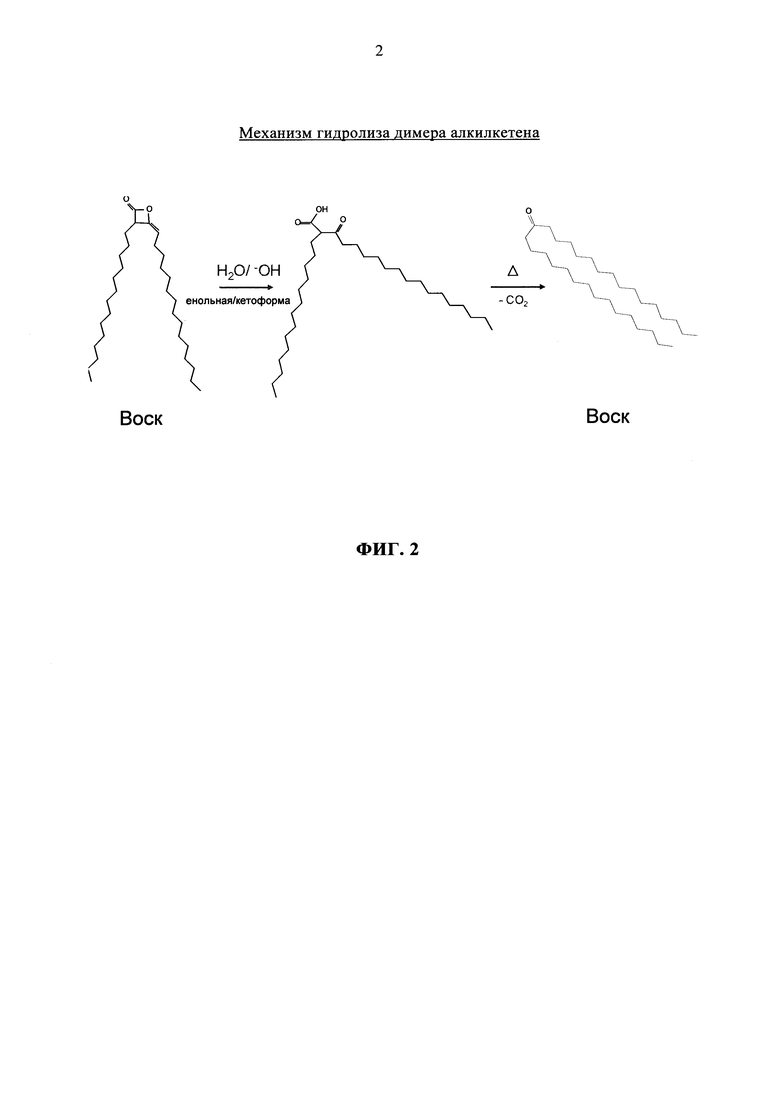

Пример 5 - Репульпируемость различных смесей bock/H2-AKD

Образцы картона с покрытием из Paraflex® 4797А, H2-AKD и Paraflex® 4797А/Н2-AKD получали по методикам, описанным в примерах 2 и 3. Полный расход воска в среднем составлял 50% в пересчете на массу картона с покрытием. Репульпируемость определяли при значениях рН, находящихся в диапазоне от 5 до 12, при температуре репульпирования, равной 40°С, 50°С и 60°С, по методике, описанной в примере 4 (см. таблицы 1-3).

Картон с покрытием из воска 100% Paraflex® 4797А репульпировался медленно при температурах ниже его температуры плавления, равной 59°С. Наибольшее значение показателя репульпирования, полученное для картона с покрытием из воска 100% Paraflex® 4797А, составляло лишь 2,5 при температурах репульпирования, которые ниже его температуры плавления (определяли после репульпирования в течение 2 ч при 50°С и рН 12). Повышение температуры репульпирования до 60°С, выше температуры плавления воска, значительно увеличивало степень репульпирования картона с покрытием из воска 100% Paraflex® 4797А. Однако при температурах репульпирования, близких к его температуре плавления, воск становился липким и образовывал большие отложения, что приводило к затруднениям при работе.

Добавление Н2-AKD к воску Paraflex® 4797А приводило к улучшению репульпируемости картона с покрытием из воска во всем диапазоне значений рН и температуры, использованных при репульпировании.

Степень улучшения (по сравнению со случаем использования 100% воска Paraflex® 4797А) зависела от значения рН при репульпировании и количества Н2-AKD, добавляемого к воску. Обычно репульпируемость при использовании Н2-AKD или композиции Н2-AKD/воск улучшалась при повышении значения рН от 5 до 12. При рН 12 и 50°С для композиции H2-AKD/Paraflex 4797А, содержащей не менее 15% Н2-AKD, репульпирование протекало быстро при температурах ниже температуры плавления воска (температура репульпирования равна 50°С). Улучшение репульпируемости наблюдалось при добавлении всего лишь от примерно 5% до примерно 10% Н2-AKD в пересчете на все покрытие из воска.

Репульпируемость картона с покрытием из H2-AKD и Н2-AKD/воск также улучшалась при увеличении содержания H2-AKD в покрытии. Покрытие из 100% Н2-AKD приводило к наиболее быстрому репульпированию. При рН 12 картон с покрытием из 100% Н2-AKD обладал "приемлемой" репульпируемостью (показатель репульпируемости равен не менее "5") при столь низких температурах, как равная 40°С.

Пример 6 - Водостойкость различный смесей воск/Н2-AKD

Исследование впитываемости по Коббу в течение тридцати (30) мин для картона с покрытием из Paraflex® 4797А, H2-AKD и Paraflex® 797A/H2-AKD проводили по методике Tappi method Т441. Результаты приведены в таблице 4. Непроклеенный картон или картон без покрытия характеризовался незначительным или нулевым сопротивлением впитыванию по Коббу за 30 мин (значение превышает 300 г/м2). Картон с покрытием из воска 100% Paraflex® 4797А обладал значительным сопротивлением впитыванию по Коббу за 30 мин (значение показателя Кобба составляло менее 5 г/м2, при повышении водостойкости значение показателя Кобба уменьшается). Аналогичные значения показателя Кобба сохранялись при добавлении к Paraflex® 4797А больших количеств Н2-AKD, достигающих 25%. Добавление к Paraflex® 4797А 50% и 100% Н2-AKD приводило к значениям показателя Кобба, равным от 15 до 35 г/м2, к намного более значительному сопротивлению впитыванию, чем для контрольного образца без покрытия.

Определение СППВ для картона с покрытием из Paraflex® 4797А, H2-AKD и Paraflex® 4797А/Н2-AKD проводили по методике Tappi method Т448. Исследование проводили при 23°С и равной 85% относительной влажности в течение 5 дней. Для поддержания равной 85% влажности в камере для исследования использовали насыщенный раствор бромид калия. Результаты приведены в таблице 4. Данные СППВ показывали, что для картона без покрытия сопротивление проникновению паров воды было незначительным или отсутствовало (СППВ превышало 500 г/м2/сутки). Добавление покрытия из 100% Paraflex® 4797А приводило к уменьшению скорости проникновения паров воды до равной менее 25 г/м2/сутки. Картон с покрытием из Paraflex® 4797A/H2-AKD обладал сходным сопротивлением проникновению паров воды при добавлении значительного количества Н2-AKD, достигающего 50%. Картон с покрытием из 100% Н2-AKD обладал немного меньшим сопротивлением проникновению паров воды. Картон с покрытием из 100% H2-AKD обладал более значительным сопротивлением проникновению паров воды, чем необработанный картон.

Данные по репульпируемости, впитываемости по Коббу и СППВ, описанные в примерах 5 и 6, показывают, что добавление Н2-AKD к имеющемуся в продаже покрытию из воска улучшает повторную перерабатываемость и репульпируемость картона с покрытием при сохранении высоких водостойкости и стойкости к парам воды.

Изменения, модификации и другие варианты осуществления того, что описано в настоящем изобретении, без отклонения от сущности и основных характеристик настоящею описания должны быть понятны специалисту с общей подготовкой в данной области техники. Соответственно, подразумевается, что в объем настоящего изобретения входят все такие модификации и варианты осуществления и их эквиваленты.

Вся литература, цитированная в настоящем изобретении, включая книги, патенты, опубликованные заявки, статьи в журналах и другие публикации, во всей своей полноте включена в настоящее изобретение в качестве ссылки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СБОРНОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2015 |

|

RU2691239C2 |

| ПРОКЛЕИВАЮЩИЕ КОМПОЗИЦИИ | 2012 |

|

RU2602061C2 |

| ПО СУЩЕСТВУ, БЕЗВОДНАЯ ПРОКЛЕИВАЮЩАЯ КОМПОЗИЦИЯ, ВОДНАЯ ПРОКЛЕИВАЮЩАЯ КОМПОЗИЦИЯ, СПОСОБЫ ЕЕ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2002 |

|

RU2260026C2 |

| ДИСПЕРСИЯ | 2004 |

|

RU2309213C2 |

| АППАРАТ, СИСТЕМА И СПОСОБ ЭМУЛЬГИРОВАНИЯ МАСЛА И ВОДЫ | 2009 |

|

RU2538578C2 |

| УПАКОВОЧНЫЙ ЛАМИНАТ | 2007 |

|

RU2455169C2 |

| СПОСОБ ПРОКЛЕИВАНИЯ БУМАГИ И КОМПОЗИЦИЯ ДЛЯ ПРОКЛЕИВАНИЯ | 2002 |

|

RU2263172C2 |

| СПОСОБ ГИДРОФОБИЗАЦИИ БЕТОНА | 2015 |

|

RU2713003C2 |

| ПРОКЛЕИВАЮЩАЯ КОМПОЗИЦИЯ ДЛЯ ОБЕСПЕЧЕНИЯ УСТОЙЧИВОСТИ К ПРОНИКНОВЕНИЮ ГОРЯЧЕЙ ЖИДКОСТИ | 2010 |

|

RU2551491C2 |

| КОМПОЗИЦИИ СОДЕРЖАЩИХ ГИДРОФОБНЫЙ ВИНИЛАМИН ПОЛИМЕРОВ И ИХ ПРИМЕНЕНИЕ ПРИ ИЗГОТОВЛЕНИИ БУМАГИ | 2018 |

|

RU2771100C1 |

Изобретение относится к композиции, предназначенной для применения для бумаги или картона. Описаны латентные диспергирующие средства, полученные гидрированием димера алкилкетена, димера алкенилкетена или мультимера кетена, а также описаны способы улучшения репульпируемости бумаги и картона с покрытием из воска. Добавление латентного диспергирующего средства к бумаге или картону увеличивает его водостойкость и стойкость к парам воды при сохранении хорошей повторной перерабатываемости и репульпируемости. 9 н. и 19 з.п. ф-лы, 5 ил., 12 табл., 6 пр.

1. Композиция для применения для бумаги или картона, включающая соединение формулы I

в которой R обозначает обладающий разветвленной или линейной цепью алкил, содержащий не менее 6 атомов углерода;

R1 обозначает обладающий разветвленной или линейной цепью алкил, содержащий от 2 до 34 атомов углерода;

R2 обозначает обладающий разветвленной или линейной цепью алкил, содержащий не менее 6 атомов углерода;

R, R1 и R2 независимо необязательно могут содержать циклическую функциональную группу; и

n является целым числом, равным от 1 до 6, и

композиция дополнительно содержит по меньшей мере один дополнительный воск и необязательно содержит термопластический полимерный материал, углеводородные смолы, полиэтиленвинилацетат, полиэтилен или любую их комбинацию,

и где соединение формулы I получают в результате гидрирования или частичного гидрирования димера алкилкетена, димера алкенилкетена или мультимера кетена.

2. Композиция по п.1, в которой n является целым числом, равным от 1 до 3.

3. Композиция по п.1, в которой R и R2 содержат от 10 до 22 атомов углерода.

4. Композиция по п.3, в которой R и R2 содержат от 10 до 20 атомов углерода.

5. Композиция по п.4, в которой R и R2 содержат от 12 до 18 атомов углерода.

6. Композиция по п.1, в которой по меньшей мере один дополнительный воск обладает температурой плавления, равной от 30 до 200°С.

7. Композиция по п.6, в которой по меньшей мере один дополнительный воск обладает температурой плавления, равной от 40 до 85°С.

8. Композиция по п.1, в которой по меньшей мере один дополнительный воск представляет собой парафиновый воск или микрокристаллический воск.

9. Способ получения бумаги, включающий:

получение композиции, включающей соединение формулы I

в которой R обозначает обладающий разветвленной или линейной цепью алкил, содержащий не менее 6 атомов углерода;

R1 обозначает обладающий разветвленной или линейной цепью алкил, содержащий от 2 до 34 атомов углерода;

R2 обозначает обладающий разветвленной или линейной цепью алкил, содержащий не менее 6 атомов углерода;

R, R1 и R2 независимо необязательно могут содержать циклическую функциональную группу; и

n является целым числом, равным от 1 до 6; и

композиция дополнительно содержит по меньшей мере один дополнительный воск и необязательно содержит термопластический полимерный материал, углеводородные смолы, полиэтиленвинилацетат, полиэтилен или любую их комбинацию,

и где соединение формулы I получают в результате гидрирования или частичного гидрирования димера алкилкетена, димера алкенилкетена или мультимера кетена;

взаимодействие композиции с материалом пульпы;

получение бумаги и

необязательно нанесение композиции, содержащей соединение формулы I, на поверхность бумаги.

10. Способ по п.9, в котором композицию, содержащую соединение формулы I, наносят на поверхность полученной бумаги.

11. Бумага, полученная способом по п.9 или 10.

12. Способ получения картона, включающий:

получение композиции, включающей соединение формулы I

в которой R обозначает обладающий разветвленной или линейной цепью алкил, содержащий не менее 6 атомов углерода;

R1 обозначает обладающий разветвленной или линейной цепью алкил, содержащий от 2 до 34 атомов углерода;

R2 обозначает обладающий разветвленной или линейной цепью алкил, содержащий не менее 6 атомов углерода;

R, R1 и R2 независимо необязательно могут содержать циклическую функциональную группу; и

n является целым числом, равным от 1 до 6; и

композиция дополнительно содержит по меньшей мере один дополнительный воск и необязательно содержит термопластический полимерный материал, углеводородные смолы, полиэтиленвинилацетат, полиэтилен или любую их комбинацию,

и где соединение формулы I получают в результате гидрирования или частичного гидрирования димера алкилкетена, димера алкенилкетена или мультимера кетена;

взаимодействие композиции с материалом пульпы;

получение картона и

необязательно нанесение композиции, содержащей соединение формулы I, на поверхность картона.

13. Способ по п.12, в котором композицию, содержащую соединение формулы I, наносят на поверхность полученного картона.

14. Картон, полученный способом по п.12 или 13.

15. Способ улучшения репульпируемости бумаги, включающий:

получение бумаги;

нанесение на поверхность бумаги композиции, включающей соединение формулы I

в которой R обозначает обладающий разветвленной или линейной цепью алкил, содержащий не менее 6 атомов углерода;

R1 обозначает обладающий разветвленной или линейной цепью алкил, содержащий от 2 до 34 атомов углерода;

R2 обозначает обладающий разветвленной или линейной цепью алкил, содержащий не менее 6 атомов углерода;

R, R1 и R2 независимо необязательно могут содержать циклическую функциональную группу; и

n является целым числом, равным от 1 до 6;

и композиция, содержащая соединение формулы I, дополнительно включает по меньшей мере один дополнительный воск; и

репульпирование бумаги,

и где соединение формулы I получают в результате гидрирования или частичного гидрирования димера алкилкетена, димера алкенилкетена или мультимера кетена.

16. Способ по п.15, в котором композиция необязательно содержит термопластический полимерный материал, углеводородные смолы, полиэтиленвинилацетат, полиэтилен или любую их комбинацию.

17. Способ по п.15, в котором значение рН при репульпировании равно от 5 до 14.

18. Способ по п.15, в котором температура репульпирования равна от 20 до 100°С.

19. Способ по п.15, в котором соединение формулы I содержится в количестве, составляющем от 1 до 50% в пересчете на полную массу композиции.

20. Способ по п.15, в котором соединение формулы I содержится в количестве, составляющем от 15 до 25% в пересчете на полную массу композиции.

21. Способ улучшения репульпируемости картона, включающий:

получение картона;

нанесение на поверхность картона композиции, включающей соединение формулы I

в которой R обозначает обладающий разветвленной или линейной цепью алкил, содержащий не менее 6 атомов углерода;

R1 обозначает обладающий разветвленной или линейной цепью алкил, содержащий от 2 до 34 атомов углерода;

R2 обозначает обладающий разветвленной или линейной цепью алкил, содержащий не менее 6 атомов углерода;

R, R1 и R2 независимо необязательно могут содержать циклическую функциональную группу;

и n является целым числом, равным от 1 до 6;

и композиция, содержащая соединение формулы I, дополнительно включает по меньшей мере один дополнительный воск; и

репульпирование картона,

и где соединение формулы I получают в результате гидрирования или частичного гидрирования димера алкилкетена, димера алкенилкетена или мультимера кетена.

22. Способ по п.21, в котором композиция необязательно содержит термопластический полимерный материал, углеводородные смолы, полиэтиленвинилацетат, полиэтилен или любую их комбинацию.

23. Способ по п.21, в котором значение рН при репульпировании равно от 5 до 14.

24. Способ по п.21, в котором температура репульпирования равна от 20 до 100°С.

25. Способ по п.21, в котором соединение формулы I содержится в количестве, составляющем от 1 до 50% в пересчете на полную массу композиции.

26. Способ по п.21, в котором соединение формулы I содержится в количестве, составляющем от 15 до 25% в пересчете на полную массу композиции.

27. Бумага с покрытием, полученная согласно способу, включающему:

получение бумаги;

нанесение композиции по п.1 на поверхность бумаги.

28. Картон с покрытием, полученный согласно способу, включающему:

получение картона;

нанесение композиции по п.1 на поверхность картона.

| US 2011196027 А1, 11.08.2011 | |||

| US 2008020947 A1, 24.01.2008 | |||

| US 2006258620 A1, 16.11.2006 | |||

| ВОДНАЯ КОМПОЗИЦИЯ, ВКЛЮЧАЮЩАЯ ИОНОГЕННЫЙ ПОЛИМЕР И ПРОМОТИРУЮЩУЮ ВЯЗКОСТЬ ДОБАВКУ, СПОСОБ НАНЕСЕНИЯ НА БУМАГУ ПОКРЫТИЯ НА ОСНОВЕ ВОДНОЙ КОМПОЗИЦИИ И БУМАГА С ПОКРЫТИЕМ | 1999 |

|

RU2230085C2 |

| WO 9964934 A1, 16.12.1999. | |||

Авторы

Даты

2018-02-15—Публикация

2013-10-23—Подача