Изобретение относится к области электричества, а более конкретно к слоистым пленочным электродам для электролитических конденсаторов, слои которых имеют существенные отличия по составу и физической структуре, один из которых, являющийся основой, выполнен из металла, а другой, расположенный рядом с ним, выполнен из пористого материала.

Уровень техники данной области характеризует изобретение РСТ WO 2005/084940 А1, В32B 15/08, 5/04, 2005 г., где описана конструкция пленочного слоеного электрода, фторполимерная основа которого (типа политетрафторэтилена), имеющая развитую поверхность, посредством промежуточного адгезионного слоя связана с токоведущим поверхностным слоем, преимущественно из алюминия. Особенностью этой электродной пленки является то, что адгезионный слой, выполненный по ионно-плазменной технологии, наноструктурирован и имеет дифференцированное взаимодополняющее содержание от максимума до минимума и соответственно наоборот материала подложки и металлического покрытия.

Материальные частицы наносоединений и наноструктуры постепенно изменяются в поперечном направлении пленки от материала подложки, развитая поверхность которой физически активирована посредством ионной стимуляции в вакууме, до осаждаемого металла покрытия. Таким образом формируется бездеформационное высокоадгезионное соединение двух различных материалов, каждый из которых связан с аналогичным, которые преимущественно содержатся на разных примыкающих поверхностях переходного слоя.

Описанный адгезионный переход в соединении примыкающих слоев электродной пленки расширяет функциональные возможности применения за счет использования разнообразных несущих материалов ее основы, на которой практически без границ раздела укреплен слой токопроводящего технологического металла.

Эта металлизированная пленка может быть использована для изготовления по рулонной технологии анодов для электролитических конденсаторов с использованием ионно-плазменного осаждения в вакууме вентильного металла на металлическую подложку слоеной основы, как описано в патенте US 6865071 В2, Н01G 9/00, 2002 г., который по технической сущности и числу совпадающих признаков выбран в качестве наиболее близкого аналога.

Известная анодная пленка характеризуется тем, что на развитой поверхности алюминиевой подложки, которая предварительно очищена и протравлена посредством ионной бомбардировки, сформировано нанокомпозитное оксидное покрытие, включающее пористый вентильный металл, преимущественно алюминий, осажденный из паровой фазы в вакууме.

Автономные включения пористого алюминия дополнительно развивают рабочую поверхность токоведущего слоя анодной пленки, чем увеличивается площадь взаимодействия с электролитом и, как следствие, удельная емкость электролитического конденсатора.

Однако недостатком известной анодной пленки является функциональная ненадежность из-за отслоений автономных включений пористого вентильного металла по границам раздела, через которые во время эксплуатации происходят миграционные процессы (взаимодиффузия), что в результате приводит к нестабильности показателей назначения электролитического конденсатора и заметно сокращает срок службы.

Задачей, на решение которой направлено настоящее изобретение, является повышение функциональной надежности и улучшение основных технических показателей изделий из анодной пленки.

Требуемый технический результат достигается тем, что в известной анодной многослойной пленке для электролитических конденсаторов, содержащей токопроводящую физически активированную подложку с развитой поверхностью и оксидное покрытие с включениями пористого вентильного металла, преимущественно алюминия, согласно изобретению вентильный металл покрытия выполнен в виде конформного слоя электрохимически активного алюминия, имеющего регулируемую объемную пористость в диапазоне от микро - до нанометров, связанного с поверхностью подложки посредством гетероперехода, представляющего собой наноструктурированную композицию из материала подложки и напыленного вентильного металла при стимулированной ионами инертного и химически активного газов диффузии.

Отличительные признаки обеспечили за счет улучшения механических характеристик, пластичности и адгезионной прочности соединения структурных составляющих пленки повышение ее удельной емкости.

Выполнение включений пористого алюминия в виде конформного слоя оксидного покрытия, подобного профилю подложки, кратно увеличивает контактную поверхность взаимодействия с электролитом конденсатора.

Вентильный металл в виде слоя покрытия обеспечивает высокую открытую пористость поверхности, доступную для заполнения электролитом, что позволяет использовать в конденсаторе твердый электролит, расширяя тем самым технологические возможности.

Технологическое обеспечение средствами ионно-плазменного напыления вентильного металла электрохимической активности в итоге направлено на создание более толстого слоя качественного оксида для увеличения рабочего напряжения конденсатора повышенной емкости.

Наличие объемной пористости и создание ионной обработкой радиационных дефектов в слое вентильного металла приводит к повышению электрохимической активности материала, которая управляемо меняется за счет регулирования количества и размера пор в объеме напыляемого алюминия.

Сформированная таким образом пористая структура напыленного алюминиевого слоя более легко подвергается электрохимическому оксидированию с образованием менее механически напряженного оксидного слоя.

Из сказанного следует, что конформное покрытие токопроводящей подложки слоем пористого алюминия, нанесенного в вакууме по режимам ионно-плазменной технологии, позволяет получить более толстое уплотненное оксидное покрытие качественно новой анодной фольги, что является предпосылкой для создания высоковольтных конденсаторов с напряжением функционирования более 600 В.

При преобладании наноразмерных пор внутри слоя напыляемого алюминия обеспечивается повышение электрической емкости анодной пленки в тонком слое оксидного покрытия, которая пригодна для использования в низко- и средневольтных конденсаторах (соответственно 30-60 В и 200-250 В).

Относительное увеличение количества пор в объеме слоя алюминия размером микрометров практически позволяет формировать высоковольтную фольгу с функциональным покрытием толщиной 1 мкм, которая позволяет накопить заряд напряжением 700 В, исходя из общеизвестной характеристики 1,5 нм/В для оксидного (Al2O3×3Н2O) покрытия.

Связь конформного слоя вентильного металла с развитой поверхностью подложки посредством гетероперехода, который представляет собой наноструктурированную композицию из материала подложки и напыленного вентильного металла при стимулированной ионами инертного и химически активного газов диффузии, позволяет расширить технологические возможности создания пленочного анода на практически любом носителе, исключив резкие границы раздела формообразующих слоев.

Наноструктура композиции гетероперехода выполняет роль накопителя внутренней энергии слоя за счет роста радиационных дефектов, образованных в результате ионной обработки поверхности подложки и формируемого слоя вентильного металла. При этом происходит упрочнение межзеренных границ, а также деформационное упрочнение и частичное растворение, что препятствует появлению и движению дислокации, то есть исключается трещинообразование в примыкающих слоях анодной пленки.

Следовательно, каждый существенный признак необходим, а их совокупность в устойчивой взаимосвязи являются достаточными для достижения новизны качества, не присущей признакам в разобщенности, то есть получена не сумма эффектов, а сверхэффект суммы признаков при решении поставленной в изобретении технической задачи.

Проведенный сопоставительный анализ предложенного технического решения с выявленными аналогами уровня техники, из которого изобретение явным образом не следует для специалиста по электротехнике, показал, что оно не известно, а с учетом возможности практического серийного изготовления анодной пленки по рулонной технологии можно сделать вывод о соответствии критериям патентоспособности.

Сущность изобретения поясняется чертежами, где схематично изображены:

на фиг.1 - структура предложенной пленки;

на фиг.2 - вид I на фиг.1;

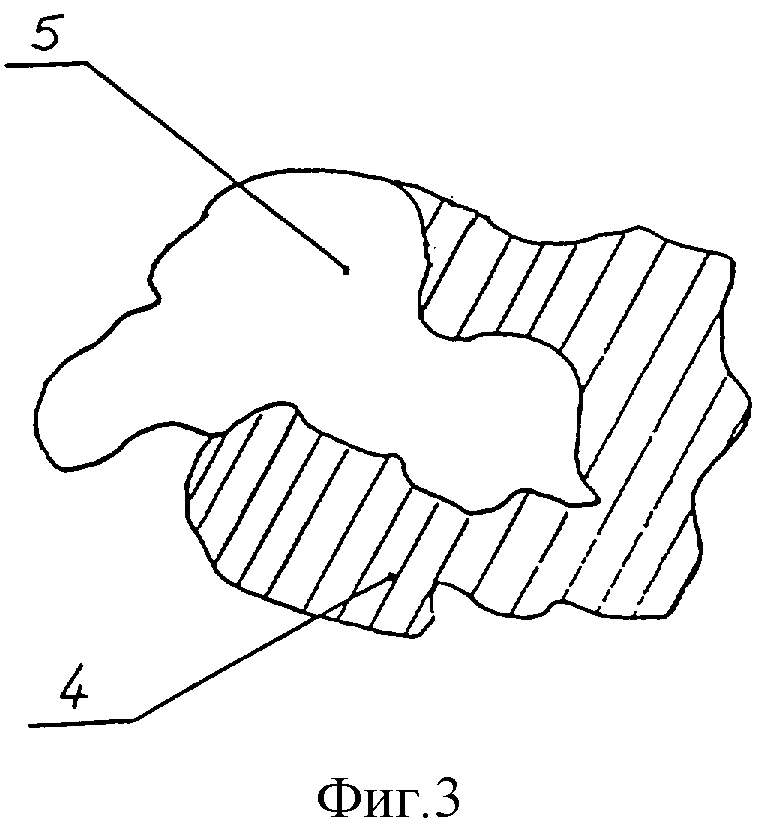

на фиг.3 - фрагмент композита в гетеропереходе.

Многослойную анодную пленку по изобретению изготавливают по рулонной технологии в смонтированных на общей станине и связанных шлюзовыми камерами вакуумируемых модулях, последовательно: загрузка, ионно-лучевая обработка, напыление вентильного металла и выгрузка. Установка оснащена блоком питания ионных источников, магнетронных систем, устройства откачки и привода перемотки пленки.

В модулях плазменного магнетронного напыления пористого алюминия установлены технологические барабаны, охлаждаемые до температуры минус 50-100 градусов С для предотвращения прожигания примыкающей обрабатываемой пленки.

Исходную алюминиевую фольгу 1 (подложку) толщиной 12-50 мкм и шириной до 500 мм, поверхность которой имеет развитый профиль, из рулона, помещенного в модуле загрузки, заправляют в протяжный механизм модуля выгрузки.

В камере рабочих модулей откачивают воздух до давления (5-1)×10-5 мм рт.ст., после чего напускают в ионные источники нейтральный рабочий газ аргон до давления (5-10)×10-4 мм рт.ст. Затем включают ионные источники, подавая с блока питания напряжение 3-4,5 кВ и ток разряда 250-400 мА. При этом осуществляется физическая активация поверхности подложки 1, в результате чего поверхность очищается и частично развивается ее рельеф посредством травления ионами аргона.

Далее изменяют состав рабочего газа, добавляя в него до 30-40 об.% кислорода. Давление в камере рабочих модулей изменяется в диапазоне от 0,1 до 0,0001 мм рт.ст.

После этого включают магнетроны и проводят операцию плазменного напыления алюминия, атомы которого конденсируются на подготовленной поверхности подложки 1, формируя тонкий слой 3 толщиной до 100 нм.

При этом растущий слой 3 вентильного металла обрабатывается ионами аргона и кислорода, в результате чего создается гетеропереход 2 в виде наноструктурной композиции (фиг.2), включающей атомы пористого вентильного металла 3 и материала подложки 1. Ионоуплотненный гетеропереход 2 обеспечивает высокую адгезию соединения и служит барьером, предотвращающим миграционные процессы между подложкой 1 и слоем 3 осаждаемого алюминия.

При ассистировании магнетронного напыления слоя 3 алюминия ионами инертного газа (аргона) стимулируется диффузия композиции гетероперехода 2, что обеспечивает равномерность взаимного распределения структурных элементов примыкающих слоев 1 и 3. При этом наночастицы 4 (фиг.3), состоящие из атомов токопроводящего металла подложки 1, прорастают в наночастицы 5 напыляемого алюминия, которые формообразуют гетеропереход 2, адгезионный слой с барьерными свойствами.

Ассистирование ионами химически активного газа (кислорода) обеспечивает достижение управляемой электрохимической активности слоя 3 вентильного металла. В результате на гетеропереходе 2 формируется объемно-пористый слой 3 алюминия, характеризующийся кратным увеличением поверхности подложки 1 для взаимодействия анода с электролитом конденсатора.

Толщина слоя 3 пористого алюминия составляет от 0,05 до 30 мкм.

Количество и структура пор в слое 3 осажденного алюминия определяются по математической модели планирования эксперимента как функция многих переменных: состав и давление газовой среды, температура подложки 1, напряжение и ток разряда магнетронов, а также количество электронов, переходящих на подложку 1 в процессе роста слоя 3.

Варьируя этими параметрами, можно в широких пределах изменять диаметр пор, от микрометров до нанометров, до пор размером 0,5-1 нм.

Если в слое 3 преобладают микронные поры, то получается структура, которая кратно увеличивает емкость конденсаторов.

Преобладание наноразмерных пор в слое 3 обеспечивает повышение его электрохимической активности.

Скорость роста слоя 3 пористого алюминия составляет 1,5 мкм/мин.

Готовую пленку, намотанную в рулон в модуле выгрузки, извлекают из установки для дальнейшего электрохимического оксидирования (формовки) на заданное рабочее напряжение, образуя оксидное покрытие 6.

По описанной технологии были изготовлены образцы многослойной анодной пленки с различными подложками 1, характерные примеры которых приведены ниже.

Пример 1. На алюминиевой подложке 1, в частности толщиной 50 мкм, поверхность которой развита путем поверхностного электрохимического травления, с напыленным через наноструктурированный гетеропереход объемно-пористым слоем 3 алюминия толщиной до 3 мкм на каждую сторону, после формовки на рабочее напряжение 6,3 В получена удельная емкость до 150 мкФ/кв.см.

Пример 2. На алюминиевой подложке 1, в частности толщиной 100 мкм, поверхность которой развита путем туннельного электрохимического травления, с напыленным через наноструктурированный композитный гетеропереход объемно-пористым слоем 3 алюминия толщиной до 5 мкм на каждую сторону, после формовки на рабочее напряжение 30 В получена удельная емкость до 60 мкФ/кв.см.

Пример 3. На алюминиевой подложке 1, которая конформным слоем укреплена на несущей полимерной основе (из полиэтилентерефталата) толщиной 20 мкм, имеющей фрактальную структуру поверхности, с напыленным объемно-пористым слоем 3 алюминия толщиной до 20 мкм на каждую сторону посредством адгезионного барьерного гетероперехода, после формовки на рабочее напряжение 600 В получили удельную емкость до 1 мкФ/кв.см.

Предложенная многослойная пленка изготавливается по квазиединой технологической схеме, при поэтапном изменении режимов и параметров вакуумных процессов ионной обработки поверхности и плазменного напыления вентильного металла при ассистировании ионов нейтрального и химически активного газов.

Изобретение позволило получить известными технологическими приемами качественно новую взаимосвязь структурных составляющих многослойной анодной пленки для электролитических конденсаторов, универсально пригодной для функционирования как с жидким, так и с твердым электролитом, которая характеризуется улучшением показателей назначения, в частности повышением удельной электрической емкости.

Барьерные свойства гетероперехода, в котором практически исключены механические напряжения, обеспечивают стабильность электротехнических характеристик анодной пленки в течение всего, заметно более продолжительного, времени эксплуатации в составе электролитического конденсатора.

Технология получения многослойной анодной пленки с объемно-пористым конформным слоем напыленного вентильного металла на развитую поверхность токоведущей подложки, связанной с основой из разных материалов, отработана и пригодна для промышленного использования.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСЛОЙНЫЙ АНОД | 2007 |

|

RU2339110C1 |

| ПЛЕНОЧНЫЙ КОНДЕНСАТОР | 2009 |

|

RU2402830C1 |

| ПЛЕНОЧНЫЙ КОНДЕНСАТОР | 2014 |

|

RU2578129C1 |

| ПЛЕНОЧНЫЙ КОНДЕНСАТОР | 2012 |

|

RU2525825C1 |

| ПЛЕНОЧНЫЙ КОНДЕНСАТОР | 2017 |

|

RU2649403C1 |

| ПЛЕНОЧНЫЙ КОНДЕНСАТОР | 2018 |

|

RU2686690C1 |

| НАНОСТРУКТУРИРОВАННОЕ ПОКРЫТИЕ НЕСУЩЕЙ ОСНОВЫ | 2005 |

|

RU2296055C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНОДНОЙ ФОЛЬГИ | 2008 |

|

RU2391442C1 |

| ПЛЕНОЧНЫЙ МАТЕРИАЛ НА ПОЛИЭТИЛЕНТЕРЕФТАЛАТНОЙ ОСНОВЕ | 2005 |

|

RU2295448C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕМБРАН С РЕГУЛЯРНЫМИ НАНОПОРАМИ ИЗ ОКСИДОВ ВЕНТИЛЬНЫХ МЕТАЛЛОВ | 2009 |

|

RU2405621C2 |

Изобретение относится к области электротехники, в частности к слоистым пленочным электродам для электролитических конденсаторов, слои которых имеют существенные отличия по составу и физической структуре. Анодная многослойная пленка для электролитических конденсаторов содержит токопроводящую физически активированную подложку с развитой поверхностью и оксидное покрытие с включениями пористого вентильного металла, преимущественно алюминия. Новым является то, что вентильный металл покрытия выполнен в виде конформного слоя электрохимически активного алюминия, имеющего регулируемую объемную пористость в диапазоне от микро- до нанометров, связанного с поверхностью подложки посредством гетероперехода, представляющего собой наноструктурированную композицию из материала подложки и напыленного вентильного металла при стимулированной ионами инертного и химически активного газов диффузии. Барьерные свойства гетероперехода обеспечивают стабильность электротехнических характеристик анодной пленки в составе электролитического конденсатора, что является техническим результатом изобретения. 3 ил.

Анодная многослойная пленка для электролитических конденсаторов, содержащая токопроводящую физически активированную подложку с развитой поверхностью и оксидное покрытие с включениями пористого вентильного металла, преимущественно алюминия, отличающаяся тем, что вентильный металл покрытия выполнен в виде конформного слоя электрохимически активного алюминия, имеющего регулируемую объемную пористость в диапазоне от микро до нанометров, связанного с поверхностью подложки посредством гетероперехода, представляющего собой наноструктурированную композицию из материала подложки и напыленного вентильного металла при стимулированной ионами инертного и химически активного газов диффузии.

| WO 2005084940 A1, 15.09.2005 | |||

| US 6865071 B2, 17.06.2004 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ УСОВЕРШЕНСТВОВАННОГО УСТРОЙСТВА ДЛЯ НАКОПЛЕНИЯ ЭНЕРГИИ | 1995 |

|

RU2193927C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИОНИСТОРА | 1995 |

|

RU2076369C1 |

| SU 1593488 A1, 10.05.1996 | |||

| Способ формовки анодов алюминиевых электролитических конденсаторов | 1976 |

|

SU570117A1 |

| US 2003224168 A, 04.12.2003. | |||

Авторы

Даты

2007-10-10—Публикация

2005-12-26—Подача