Изобретение относится к электротехнике, а более конкретно к слоистым пленочным электродам для электролитических конденсаторов, слои которых имеют существенные отличия по составу и физической структуре, один из которых являющийся основой, выполнен из металла, а другой, расположенный рядом с ним, выполнен из пористого материала.

Уровень данной области техники характеризует анодная пленка, изготовленная по рулонной технологии электролитических конденсаторов с использованием ионно-плазменного осаждения в вакууме вентильного металла в форме губчатого слоя на пленочную подложку слоеной основы, описанная в патенте US 6865071 В2, Н 01G 9/00, 2002 г.

Особенностью описанной анодной пленки для конденсатора является то, что на развитой поверхности алюминиевой подложки, которая предварительно очищена и протравлена посредством ионной бомбардировки, сформировано нанокомпозитное оксидное покрытие, включающее пористый вентильный металл, преимущественно алюминий, осажденный из паровой фазы в вакууме.

Автономные включения пористого алюминия дополнительно развивают рабочую поверхность токоведущего слоя анодной пленки, чем увеличивается площадь взаимодействия с электролитом и, как следствие, удельная емкость электролитического конденсатора.

Однако недостатком этой анодной пленки является функциональная ненадежность из-за возможных отслоений автономных включений пористого вентильного металла по границам раздела, через которые во время эксплуатации проходят миграционные процессы (взаимодиффузия), что в результате приводит к нестабильности показателей назначения электролитического конденсатора и заметно сокращает срок службы.

Отмеченные недостатки устранены в пленочном конденсаторе, описанном в патенте RU 2308112, Н01G 9/04, В32В 15/04, 2007 г., который по технической сущности и числу совпадающих признаков выбран в качестве наиболее близкого аналога предложенному.

Известный пленочный конденсатор представляет собой слой твердого электролита, адгезионно связанный с оксидным покрытием, имеющим включения вентильного металла, которое размещено на многослойной анодной пленке.

Анодная пленка содержит токопроводящую физически активированную подложку с развитой поверхностью и оксидное покрытие на конформном слое электрохимически активного алюминия, имеющего регулируемую объемную пористость, связанного с поверхностью подложки посредством гетероперехода, представляющего собой наноструктурированную композицию из материала подложки и напыленного вентильного металла.

Выполнение включений пористого алюминия в виде конформного слоя, подобного профилю подложки, в оксидном покрытии кратно увеличивает контактную поверхность взаимодействия с твердым электролитом пленочного конденсатора.

Оксидное покрытие в структуре пленочного конденсатора выполняет функции диэлектрика.

Под термином «диэлектрик» следует понимать непроводящий материал (например Аl2О3, полимер), так и двойной электрический слой, возникающий между двумя примыкающими средами (анодом и катодом в виде твердого электролита по описываемому варианту технического выполнения пленочного конденсатора).

Вентильный металл в виде слоя покрытия обеспечил открытость высокопористой поверхности, доступную для заполнения электролитом, что позволяет использовать в конденсаторе твердый электролит, расширяя тем самым технологические возможности применения.

Технологическое обеспечение средствами ионно-плазменного напыления вентильного металла электрохимической активности в итоге направлено на создание более толстого слоя качественного оксида для увеличения рабочего напряжения пленочного конденсатора повышенной емкости.

Наличие объемной пористости и создание ионной обработкой радиационных дефектов в слое вентильного металла приводит к повышению электрохимической активности материала, которая управляемо меняется за счет регулирования количества и размера пор в объеме напыляемого алюминия.

Сформированная таким образом пористая структура напыленного алюминиевого слоя более легко подвергается электрохимическому оксидированию, формируя слой диэлектрика, менее механически напряженного.

Пленочный конденсатор за счет улучшения механических характеристик, пластичности и адгезионной прочности монолитных соединений структурных составляющих имеет повышенную удельную емкость, напряжение функционирования более 600 В.

Однако дальнейший рост удельной емкости известного пленочного конденсатора ограничен закономерностями электротехники.

Задачей, на решение которой направлено настоящее изобретение, является усовершенствование конструкции пленочного конденсатора для повышения показателей назначения, а именно увеличения его удельной емкости.

Требуемый технический эффект достигается тем, что в известном пленочном конденсаторе, содержащем многослойную анодную фольгу с высокоразвитой поверхностью, на которой адгезионно закреплена оболочка диэлектрика, покрытая твердым электролитом, согласно изобретению, в слое диэлектрика толщиной 2-100 нм диспергированы кластеры металла размером 0,5-50 нм, при этом между анодной фольгой и слоем твердого электролита размещено, как минимум, два слоя диэлектрика, разделенных прослойкой из кластеров металла, причем слой диэлектрика сформирован осаждением кластеров металла из гидрозоля посредством импульсных дуговых разрядов последовательно кластеров серебра и кластеров алюминия и/или титана, которые затем на поверхности оболочки окисляют, соответственно в количестве (мас.%): 1-30 и 70-99.

Отличительные признаки обеспечили кратное повышение удельной электрической емкости пленочного конденсатора, выполняемого по штатной рулонной технологии на действующем оборудовании.

Каждый слой диэлектрика формируется толщиной 2-100 нм для увеличения электрической емкости анодной фольги. Функциональный слой на анодной фольге из алюминия формируется осаждением из технологического гидрозоля кластеров металлов размером 0,5-50 нм.

Минимальный размер осаждаемых кластеров металла ограничен для практического формирования оболочки диэлектрика, в которой исключены касания примыкающих слоев, нижерасположенного слоя металлического анода и вышерасположенного проводящего слоя - твердого электролита.

Толщина оболочки диэлектрика 100 нм является минимальной для гарантированного размещения в ней кластеров металла размером 50 нм.

Формировать слой диэлектрика более 100 нм нецелесообразно, потому что при этом электрические характеристики губчатого металла существенно не изменяются.

Нанесение кластеров металлов на металлическую подложку осуществляют осаждением из технологического гидрозоля, поэтому кластеры металлов размером 100 нм образуют седиментационно неустойчивую взвесь.

Кластеры металлов менее 2 нм не обеспечивают сплошности формируемого слоя, причем их изготовление технически затруднительно.

Оболочку диэлектрика толщиной менее 2 нм в виде равномерного слоя без сквозных отверстий по используемой технологии изготовить не представляется возможным.

Разделение слоев в оболочке диэлектрика прослойками из кластеров металла обеспечивает соответствующее повышение его диэлектрической проницаемости за счет увеличения поляризуемости и, как следствие, рост удельной электрической емкости изделия. Многослойность диэлектрической оболочки расширяет функциональные и технологические возможности пленочного конденсатора.

Выполнение конформного слоя диэлектрика на поверхности губчатого металла анодной пленки последовательным осаждением кластеров серебра (1-30 мас.%), а затем кластеров алюминия и/или титана (70-99 мас.%), которые с поверхности оболочки окисляют, обусловлено следующим.

Нетоковедущий слой оксидов служит матрицей диэлектрика, в которой распределены кластеры металла.

Кластеры серебра служат барьерным слоем, формирующим четкую границу примыкающих различных по функциям материалов: губчатый металл-серебро-диэлектрик, который образуется окислением алюминия и титана, расположенных на поверхности оболочки диэлектрика.

Содержание серебра менее 1 мас.% заметно не увеличивает электрофизических характеристик диэлектрика (в частности, диэлектрической проницаемости) и не образует барьерного слоя на границе раздела.

При увеличении массового содержания серебра в слое свыше 30% снижается пробивное напряжение, что ухудшает показатели назначения пленочного конденсатора.

Следовательно, каждый существенный признак необходим, а их совокупность является достаточной для достижения новизны качества, не присущей признакам в разобщенности, то есть поставленная в изобретении техническая задача решена не суммой эффектов, а новым сверхэффектом суммы признаков.

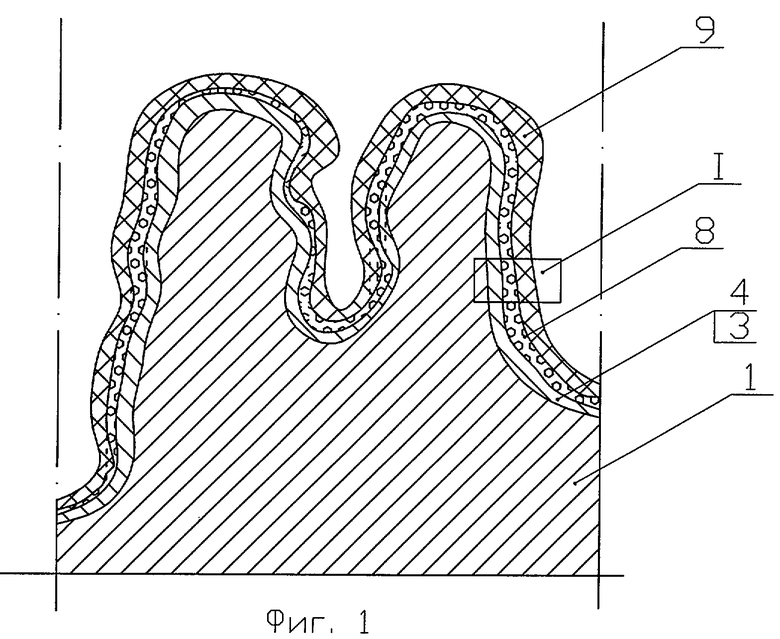

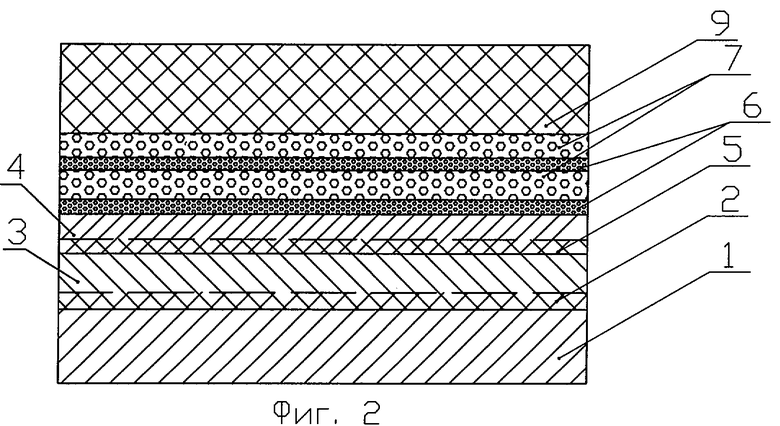

Сущность изобретения поясняется чертежами, где схематично изображены:

на фиг.1 - структура и профиль развитой поверхности пленочного конденсатора;

на фиг.2 - вид I на фиг.1.

Предложенный пленочный конденсатор представляет собой многослойную структуру, где последовательно соединены в монолитном единстве:

1 - полимерная основа;

2 - гетеропереход «основа-подложка»;

3 - подложка из вентильного металла, алюминия;

4 - губчатый слой из пористого алюминия;

5 - гетеропереход «подложка-губчатый слой»;

6 - слой кластеров алюминия;

7 - слой кластеров оксидов алюминия и/или титана;

8 - оболочка диэлектрика;

9 - твердый электролит.

Пример выполнения пленочного конденсатора, который носит чисто иллюстративный характер и не ограничивает объема притязаний совокупности существенных признаков формулы.

Пленочный рулонный материал на полиэтилентерефталатной основе 1, предварительно модифицированный рифлением поверхности и сквозными порами размером 0,2-6 мкм, помещают в вакуумную камеру на роликах, которые обеспечивают перемотку материала относительно ионно-плазменных источников для осаждения алмазоподобного нанослоя, металлического покрытия из меди или алюминия и губчатого слоя вентильного металла.

Затем вакуумную камеру закрывают и откачивают до давления 10-5 мм рт.ст.

В изолированном вакуумном объеме в ионно-лучевой источник подают углеводород в виде пара или газа (пиклогексан или метан). При работе с циклогексаном рабочее давление составляет 10-3 мм рт.ст., напряжение разряда - 3 кВ и ток, в зависимости от габаритов источника, в диапазоне от 200 мА до 500 мА.

Ионно-лучевой источник обеспечивает равномерную по ширине пленки из полиэтилентерефталата область осаждения алмазоподобного покрытия на ее поверхность.

Перемещение пленки происходит с заданной скоростью, которая определяет массу осаждаемого алмазоподобного покрытия и соответственно его толщину в пределах 5-50 нм.

Затем полимерная пленка с нанесенным алмазоподобным нанослоем поступает в другой изолированный объем, где через гетеропереход 2 происходит нанесение слоя 3 алюминия толщиной 25-250 нм.

Изоляция вакуумных объемов осуществляется с помощью специального щелевого затвора, который обеспечивает транспортировку пленки из одного объема в другой без изменения состава паровой или газовой фазы.

Нанесение слоя алюминия производят в атмосфере аргона при давлении 8×10-4-2×10-3 мм рт.ст. с помощью магнетронного устройства.

Режим работы для алюминия, серебра и меди: ток порядка 15-20 А, напряжение 500-600 В при длине магнетронного источника 420 мм.

Доращивание толщины слоя 3 вентильного металла проводят за счет электрофореза из жидкой среды, в которой находятся кластеры соответствующего металла.

Практически в качестве металлического покрытия 3 полимерной пленки 1 используется алюминий. Медь и серебро могут применяться в тех случаях, когда надо иметь более высокую теплопроводность или электрическую проводимость для снижения внутреннего сопротивления пленочного конденсатора с описываемой анодной фольгой.

Затем полимерная пленка 1 с алмазоподобным нанослоем, на который осажден слой 3 металла - подложка, поступает в следующую изолированную вакуумную камеру, где происходит нанесение губчатого слоя 4 вентильного металла толщиной 0,5-20 мкм.

Губчатый слой 4 металла, в частности алюминия, представляет собой высокопористый материал, включающий поры диаметром от десятков нанометров до микрометров в зависимости от назначения.

Для получения слоя 4 губчатого металла на основе алюминия в изолированном вакуумном объеме повышают давление в несколько раз, до 6×10-3 мм рт.ст., изменяют состав газовой смеси, добавляя в нее 30-40 об.% кислорода.

Режим работы магнетронного источника при этом: напряжение разряда 400-600 В, ток разряда 25-40 А. давление в камере рабочих модулей изменяется в диапазоне от 0,1 до 0,0001 мм рт.ст.

При этом растущий слой 4 осаждаемого на материале подложки 3 вентильного металла обрабатывается ионами аргона и кислорода, в результате чего создается гетеропереход 5 в виде наноструктурной композиции, включающей атомы пористого вентильного металла и материала подложки. Ионно-уплотненный гетеропереход обеспечивает высокую адгезию соединения осаждаемого губчатого слоя 4 алюминия с монолитным алюминием подножки 3 и служит барьером, предотвращающим миграционные процессы.

При ассистировании магнетронного напыления губчатого слоя 4 алюминия ионами инертного газа аргона стимулируется диффузия композиции гетероперехода 5, что обеспечивает равномерность взаимного распределения структурных элементов примыкающих слоев 3, 4. При этом наночастицы, состоящие из атомов токопроводящего металла подложки 3, прорастают в наночастицы напыляемого алюминия, которые образуют гетеропереход 5, адгезионный слой с барьерными свойствами.

Ассистирование ионами кислорода, химически активного газа, обеспечивает достижение управляемой электрохимической активности слоя вентильного металла. В результате на гетеропереходе 5 формируется объемно пористый слой алюминия, характеризующийся кратным увеличением поверхности подложки 3, что необходимо для взаимодействия анода с электролитом конденсатора.

Толщина слоя 4 пористого алюминия с регулируемым размером и количеством пор составляет от 0,05 до 30 мкм.

Визуально формирование губчатого слоя 4 контролируется по цвету: слой 3 монолитного алюминия имеет выраженный серебристый цвет, а губчатый слой 4 алюминия - черный.

Далее измеряется пористость и рабочие параметры изготовленной анодной фольги в зависимости от целевого применения. Пористость губчатого слоя металла может варьироваться и достигать 80-85% от общего объема слоя.

При использовании в качестве электродов для пленочных электролитических конденсаторов измеряют удельные емкостные характеристики. Для анодной фольги они не должны быть меньше 800 мкФ/см2/мкм, то есть при толщине губчатого слоя в 1 мкм и напряжении 0,5 В емкость на одном квадратном сантиметре составляет 800 мкФ.

После формовки удельная емкость для анодной фольги при напряжении 2В составляет не ниже 400 мкФ на 1 мкм толщины.

Затем проводят операцию формирования оболочки 8 диэлектрика на поверхности губчатого слоя 4 алюминия.

Полученный электродный полуфабрикат помещают в специальную ванну, содержащую гидрозоль кластеров металлов. В жидкости (дистиллированная вода или вода с ПАВ) взвешены кластеры серебра, алюминия или титана.

Размер кластеров металла выбран в диапазоне от 0,5 до 50 нм.

После этого на проводящий слой изготовленного электродного полуфабриката подают напряжение и посредством воздействия импульсных дуговых разрядов наносят тонкий слой 6 кластеров серебра, создавая барьерный слой - границу раздела между губчатым слоем 4 алюминия и оболочкой 8 диэлектрика, которую формируют далее.

Слой 6 серебра конформно располагается по поверхности губчатого слоя 4 алюминия, с которым он монолитно связывается.

После этого сверху осаждают кластеры алюминия или титана, или их смесь, которые далее подвергают оксидированию с поверхности, формируя слой 7 диэлектрика.

Затем технологическую последовательность осаждения кластеров серебра и алюминия и/или титана повторяют, формируя дополнительные слои 6 и 7, которые образуют между анодной фольгой из слоев 3, 4 алюминия и слоем 9 твердого электролита, как минимум, два слоя 7 диэлектрика (оксиды алюминия, титана), разделенных прослойкой 6 из кластеров металла (серебра).

Первый слой 7 диэлектрика получают за счет процесса электрохимического окисления (анодирования) слоев алюминия и/или титана.

Далее наносится слой жидкой керамики (Аl2О3, TixOy) по золь-гель технологии, формируя оболочку 8 заданной толщины в диапазоне 2-100 нм.

Для формирования оболочки 8 диэлектрика с использованием полимерного материала поверхность приготовленной анодной фольги обрабатывают в плазме для улучшения заполнения перового пространства при вакуумной пропитке.

Полимерную массу, содержащую кластеры металла, наносят методом полива. Затем растворитель испаряют, формируя функциональную оболочку 8.

После операций формирования оболочки 8 диэлектрика на ее поверхность наносят слой 9 твердого электролита, завершая изготовление многослойного пленочного конденсатора, как самодостаточного электротехнического устройства, пригодного для использования в приборах различного назначения.

Проведенный сопоставительный анализ предложенного технического решения с выявленными аналогами уровня техники, из которого изобретение явным образом не следует для специалиста по электротехнике, показал, что оно не известно, а с учетом возможности промышленного серийного изготовления пленочного конденсатора с многослойным анодом, можно сделать вывод о соответствии критериям патентоспособности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛЕНОЧНЫЙ КОНДЕНСАТОР | 2012 |

|

RU2525825C1 |

| ПЛЕНОЧНЫЙ КОНДЕНСАТОР | 2014 |

|

RU2578129C1 |

| ПЛЕНОЧНЫЙ КОНДЕНСАТОР | 2017 |

|

RU2649403C1 |

| МНОГОСЛОЙНЫЙ АНОД | 2007 |

|

RU2339110C1 |

| АНОДНАЯ МНОГОСЛОЙНАЯ ПЛЕНКА | 2005 |

|

RU2308112C1 |

| ПЛЕНОЧНЫЙ КОНДЕНСАТОР | 2018 |

|

RU2686690C1 |

| ПЛЕНОЧНЫЙ МАТЕРИАЛ НА ПОЛИЭТИЛЕНТЕРЕФТАЛАТНОЙ ОСНОВЕ | 2005 |

|

RU2295448C2 |

| НАНОСТРУКТУРИРОВАННОЕ ПОКРЫТИЕ НЕСУЩЕЙ ОСНОВЫ | 2005 |

|

RU2296055C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГИДРОЗОЛЯ | 2008 |

|

RU2381829C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНОДНОЙ ФОЛЬГИ | 2008 |

|

RU2391442C1 |

Изобретение относится к электротехнике, а более конкретно к слоистым пленочным электродам для электролитических конденсаторов, слои которых имеют существенные отличия по составу и физической структуре. Техническим результатом изобретения является увеличение удельной емкости. Согласно изобретению пленочный конденсатор содержит многослойную анодную фольгу с высокоразвитой поверхностью, на которой адгезионно закреплена оболочка диэлектрика, покрытая твердым электролитом. В слое диэлектрика толщиной 2-100 нм диспергированы кластеры металла размером 0,5-50 нм, при этом между анодной фольгой и слоем твердого электролита размещено, как минимум, два слоя диэлектрика, разделенных прослойкой из кластеров металла, причем слой диэлектрика сформирован осаждением кластеров металла из гидрозоля посредством импульсных дуговых разрядов последовательно кластеров серебра и кластеров алюминия и/или титана, которые затем на поверхности оболочки окисляют, соответственно, в количестве (мас.%): 1-30 и 70-99. 2 з.п. ф-лы, 2 ил.

1. Пленочный конденсатор, содержащий многослойную анодную фольгу с высокоразвитой поверхностью, на которой адгезионно закреплена оболочка диэлектрика, покрытая твердым электролитом, отличающийся тем, что в слое диэлектрика толщиной 2-100 нм диспергированы кластеры металлов размером 0,5-50 нм.

2. Пленочный конденсатор по п.1, отличающийся тем, что между анодной фольгой и слоем твердого электролита размещено как минимум два слоя диэлектрика, разделенных прослойкой из кластеров металла.

3. Пленочный конденсатор по п.1 или 2, отличающийся тем, что слой диэлектрика сформирован осаждением кластеров металла из гидрозоля посредством импульсных дуговых разрядов, последовательно кластеров серебра и кластеров алюминия и/или титана, которые затем на поверхности оболочки окисляют соответственно в количестве, мас.%: 1-30 и 70-99.

| АНОДНАЯ МНОГОСЛОЙНАЯ ПЛЕНКА | 2005 |

|

RU2308112C1 |

| US 6865071 B2, 08.03.2005 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

Авторы

Даты

2010-10-27—Публикация

2009-09-17—Подача