Изобретение относится к материалам, полученным методом электродуговой наплавки на детали из конструкционных коррозионностойких сталей, работающих в условиях абразивного или гидроабразивного изнашивания в агрессивных средах, в том числе при наличии ударных нагрузок.

Известна порошковая проволока для наплавки [авт. свид. СССР 519306], содержащая мас. %: графит 2,0-2,4; ферромарганец 1,0-1,5; ферросилиций 0,8-1,0; ферротитан 2,0-2,4; феррохром 17,0-19,0; хром металлический 12,0-14,0; молибденовый порошок 0,8-1,0; фторцирконат калия 0,8-1,0; алюминиево-магниевый порошок 0,7-1,0; малоуглеродистая сталь оболочки - остальное. Это покрытие не обеспечивает достаточно высокой износостойкости при использовании его в коррозионных средах в условиях ударно-абразивного изнашивания.

Имеются данные по порошковой проволоке для износостойкой наплавки [Патент РФ №2259266], которая может быть использована для наплавки деталей из конструкционной стали, работающих в условиях интенсивного абразивного и гидроабразивного износа, содержащая следующие компоненты, мас. %: карбид вольфрама 35-50; карбид титана 1-3,5; кобальт 2-6; порошок алюминия 0,2-2,5; кремнефтористый натрий 0,2-0,7; стальная оболочка - остальное. Недостатком данной порошковой проволоки является присутствие в ней большого количества дорогостоящих материалов, что сильно увеличивает стоимость получаемого наплавленного материала. Получаемый наплавкой данной порошковой проволокой материал обладает высокими фрикционными свойствами, что снижает эффективность его применения для деталей типа опор скольжения, работающих в условиях абразивного изнашивания с контактной нагрузкой.

Известно изобретение [авт. свид. СССР 1581532], в котором приведен состав порошковой проволоки для износостойкой наплавки стальных и чугунных изделий, работающих в условиях износа металл по металлу и абразивного изнашивания с контактной нагрузкой. Порошковая проволока состоит из стальной оболочки и порошковой шихты следующего состава, мас. %: ферросилиций 5-7; алюминиево-магниевый порошок 1-1,5; никелевый порошок 25-28; металлический хром 18-19; плавиковый шпат 9-10; мрамор 18-18,5; графит 2-4; ферромолибден 2,5-3,5; карбид бора 9-9,5; фторцирконат калия 1-1,5; медный порошок 9-11, причем коэффициент заполнения порошковой проволоки составляет 36-41%. Недостатком данной порошковой проволоки является повышенная склонность к трещинообразованию наплавленного материала, что сильно ограничивает область применения материала.

В большей степени отвечает предъявляемым требованиям порошковая проволока для износостойкой наплавки, выбранная за прототип [авт. свид. РФ №1808592]. Она содержит мас. %: хром 25-35; ферросилиций 2-5; ферромарганец 2-5; феррованадий 7-15; графит 8-15; карбид титана, полученный методом самораспространяющегося высокотемпературного синтеза (СВС), алитированный железом 35-44; алюминиевый порошок 2-4; натрийкалиевую силикатную глыбу 1-2; остальное малоуглеродистая стальная оболочка. Однако твердость металла, наплавленного этой порошковой проволокой (45-50 HRCэ), не может обеспечить необходимую износостойкость деталей, работающих в условиях интенсивного абразивного или гидроабразивного изнашивания.

Задачей и техническим результатом изобретения является повышение твердости, коррозионной стойкости и износостойкости наплавленных покрытий на деталях машин, механизмов из конструкционных коррозионностойких сталей, работающих в условиях ударно-абразивного или гидроабразивного изнашивания, в условиях износа металл по металлу, в том числе для деталей типа опор скольжения с контактной нагрузкой при отсутствии в наплавленном металле трещин, пор и других дефектов.

Технический результат достигается тем, что для повышения износостойкости при работе в коррозионных средах в условиях интенсивного абразивного изнашивания, в т.ч. работающих в условиях абразивного изнашивания с контактной нагрузкой, а также для предохранения расплавленного металла от окисления в процессе наплавки и повышения чистоты наплавленного материала по неметаллическим включениям, порошковая проволока содержит, мас. %: феррохром 40,0-50,0; ферросилиций 2,0-4,0; ферромарганец 2,0-4,0; феррованадий 18,0-20,0; графит 2,0-4,0; карбид титана, полученный методом самораспространяющегося высокотемпературного синтеза (СВС) 20,0-30,0; алюминиевый порошок 1,0-2,0; мрамор 2,0-4,0; остальное малоуглеродистая стальная оболочка. Причем коэффициент заполнения составляет 35-40%.

Карбид титана СВС, феррохром и феррованадий, присутствующие в составе порошковой проволоки в указанных пределах, образуют при наплавке комплексные высокотвердые карбиды, легируют матрицу сплава, способствуя увеличению твердости и коррозионной стойкости наплавленного металла.

Графит, входящий в состав предлагаемой порошковой проволоки, обеспечивает легирование наплавленного металла углеродом, необходимым как для образования карбидной фазы, так и формирования структуры матрицы сплава.

Замена хрома феррохромом в предлагаемых количествах (до 50 мас. %) способствует увеличению жидкотекучести расплава и препятствует окислению наплавляемого металла, т.к. часть феррохрома и карбида титана, окисляясь, предохраняет расплав от контакта с кислородом воздуха и позволяет получить наплавленный металл, рафинированный по неметаллическим включениям.

Введение в состав покрытия высокоуглеродистого феррохрома в сочетании с карбидом титана также способствует образованию в наплавленном металле износостойких вторичных карбидов хрома и титана, что увеличивает износостойкость получаемого материала.

Введение в состав порошковой проволоки увеличенного количества феррованадия в сочетании с феррохромом, графитом и карбидом титана СВС способствует повышению стойкости наплавленного металла против абразивного износа за счет увеличения количества и твердости образующихся комплексных карбидов.

Предлагаемое содержание в наплавленном материале карбида титана позволяет добиться повышенной износостойкости материала при работе его в условиях износа металл по металлу, в том числе для деталей типа опор скольжения с контактной нагрузкой, а в сочетании с рекомендуемым количеством феррованадия обеспечивает повышение твердости материала до 58-62 HRCэ и снижение трещинообразования.

Алюминий в составе выполняет роль активного раскислителя зоны образования капли, в сочетании с раскислителями ферросилицием и ферромарганцем, способствующих раскислению металла вне зоны горения дуги, обеспечивает увеличение коэффициента перехода легирующих элементов, в частности титана и ванадия, в наплавляемый сплав.

Мрамор в составе порошковой проволоки обеспечивает дополнительную защиту сварочной ванны слоем шлака и снижает содержание растворенных газов и неметаллических включений в наплавленном материале, что повышает его качество и сварочно-технологические свойства.

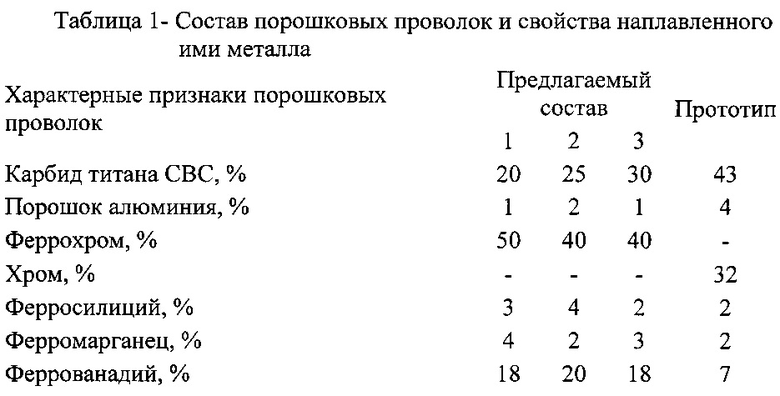

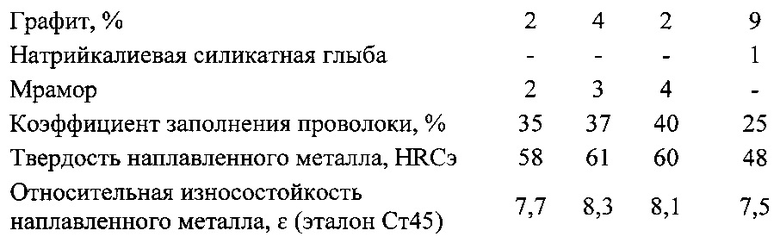

Сравнительные испытания прототипа порошковой проволоки и предлагаемые составы по изобретению, а также их составы представлены в таблице 1. Для изготовления использовалась стальная лента размером 12×0,5 мм из Ст08кп и порошкообразные компоненты. Коэффициент заполнения порошковой проволоки составил 35-40%, а диаметр 3,2 мм.

Наплавку выполняли предлагаемой порошковой проволокой в автоматическом режиме на пластины размерами 20×100×100 мм при постоянном токе наплавки величиной 350 А в два слоя с перекрытием каждого предыдущего наплавленного валика следующим до 50% от его ширины. Толщина наплавленного покрытия составила 4,0-5,0 мм.

Приведенные в таблице данные подтверждают правильность технического решения и выбранных интервалов по составу порошковой проволоки.

Экономический эффект от предложенного изобретения выразится прежде всего в повышении ресурса работы деталей, работающих при абразивном изнашивании в коррозионных средах (детали и инструмент для нефтедобывающей отраслей промышленности), а также в снижении эксплуатационных расходов, связанных с остановкой оборудования и заменой вышедших из строя деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошковая проволока для износостойкой наплавки | 1991 |

|

SU1808592A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2015 |

|

RU2619547C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2020 |

|

RU2739362C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 2012 |

|

RU2506149C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 2012 |

|

RU2505388C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2020 |

|

RU2726230C1 |

| Порошковая проволока | 2016 |

|

RU2641590C2 |

| Порошковая проволока для наплавки | 2024 |

|

RU2839406C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ ДЕТАЛЕЙ МЕТАЛЛУРГИЧЕСКОГО ОБОРУДОВАНИЯ | 2003 |

|

RU2257988C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2021 |

|

RU2753632C1 |

Изобретение может быть использовано для износостойкой наплавки самозащитной порошковой проволокой деталей, работающих в коррозионных средах в условиях интенсивного абразивного изнашивания в сочетании с ударными нагрузками. Порошковая проволока состоит из малоуглеродистой стальной оболочки и порошкообразной шихты при коэффициенте заполнения 35-40%. Шихта содержит следующие компоненты, мас. %: феррохром 40,0-50,0, ферросилиций 2,0-4,0, ферромарганец 2,0-4,0, феррованадий 18,0-20,0, графит 2,0-4,0, карбид титана, полученный методом самораспространяющегося высокотемпературного синтеза (СВС) 20,0-30,0, алюминиевый порошок 1,0-2,0 и мрамор 2,0-4,0. Порошковая проволока обеспечивает повышение твердости, коррозионной стойкости и износостойкости наплавленных покрытий при отсутствии в наплавленном металле трещин, пор и других дефектов. 1 табл.

Самозащитная порошковая проволока для износостойкой наплавки, содержащая оболочку из малоуглеродистой стали и порошковую шихту, включающую хром, феррованадий, ферросилиций, графит, алюминий и карбид титана, полученный самораспространяющимся высокотемпературным синтезом (СВС), при коэффициенте заполнения 35-40%, отличающаяся тем, что порошковая шихта дополнительно содержит мрамор, а хром введен в виде феррохрома, при следующем соотношении компонентов, мас. %:

| Порошковая проволока для износостойкой наплавки | 1991 |

|

SU1808592A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2010 |

|

RU2446930C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 0 |

|

SU407692A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 0 |

|

SU241577A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1982 |

|

SU1168533A1 |

Авторы

Даты

2018-02-28—Публикация

2015-09-01—Подача