Область техники, к которой относится изобретение

Настоящее изобретение относится к области приводных силовых гидроцилиндров клапанов перепуска воздуха, размещенных между компрессором низкого давления и компрессором высокого давления турбомашины, предпочтительно турбомашины летательного аппарата.

Указанные перепускные клапаны, также обозначенные аббревиатурой VBV (регулируемые перепускные клапаны), в действительности выполнены с возможностью приведения их в действие при определенных обстоятельствах для обеспечения прохождения части воздушной струи из первичного потока во вторичный поток, в частности для исключения явления нагнетания. Другими словами, эти клапаны предназначены для управления скоростью течения на впуске компрессора высокого давления для того, чтобы ограничивать, в частности, риски нагнетания компрессора низкого давления, позволяя части воздуха выпускаться из кольцевого пространства течения первичного потока. Более того, в случае неожиданного проникновения воды в это пространство течения, в частности, такой как дождь или град, или даже различного мусора, которые, вероятно, являются разрушительными для работы турбореактивного двигателя, эти клапаны обеспечивают улавливание этой воды или этого мусора, которые центрифугируются в вышеуказанное пространство течения, и их выброс наружу из него. В случае турбовентиляторов эти клапаны также могут быть выполнены с возможностью позволять обломкам или мусору переходить из пространства течения первичного потока в кольцевое пространство течения вторичного потока.

Изобретение, в частности, относится к способу сборки приводного силового гидроцилиндра таких перепускных клапанов, к стенке корпуса, в частности, когда условия доступа, предоставленные оператору, ограничены.

Уровень техники

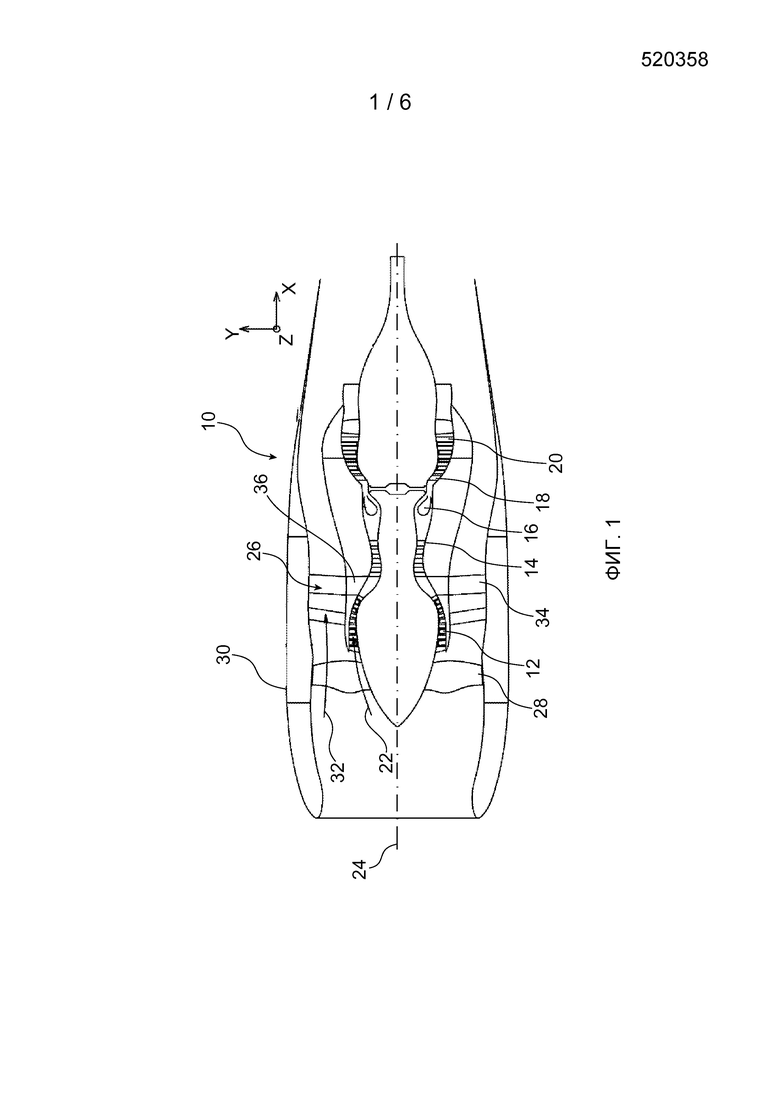

Как проиллюстрировано на Фиг. 1, которая представляет собой схематичный вид аксиального поперечного сечения двухкаскадного турбореактивного двигателя 10, такой турбореактивный двигатель в общем включает от ближней до дальней стороны вдоль направления течения газа компрессор 12 низкого давления, компрессор 14 высокого давления, камеру 16 сгорания, турбину 18 высокого давления и турбину 20 низкого давления, которые определяют первичный поток 22 газа. Турбина 18 высокого давления выполнена за одно целое с компрессором 14 высокого давления так, чтобы образовывать каскад высокого давления, тогда как турбина 20 низкого давления выполнена за одно целое с компрессором 12 низкого давления так, чтобы образовывать каскад низкого давления, так, что каждая турбина приводит в движение связанный с возможностью вращения компрессор вокруг оси 24 турбореактивного двигателя под действием тяги газов из камеры 16 сгорания.

Промежуточный корпус 26 обычно находится между компрессорами низкого давления 12 и высокого давления 14.

В случае турбовентиляторов, которые содержат вентилятор 28, заключенный в обтекатель 30 с возможностью генерировать вторичный поток 32, промежуточный корпус 26 в общем включает рычаги 34, проходящие через пространство течения этого вторичного потока 32. Эти рычаги, в общем четыре из них, разнесенные на 90°, определяют между друг другом пространства, в которых размещены выпускные направляющие лопатки (OGV) (не показаны).

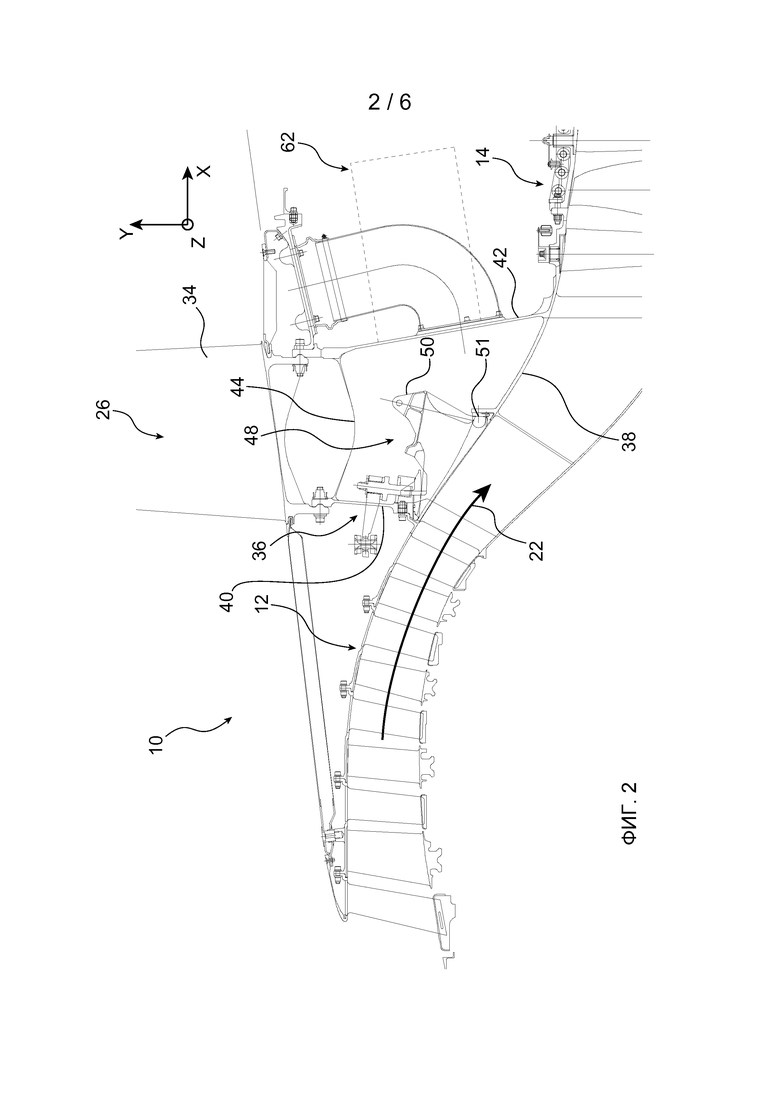

Фиг. 2 иллюстрирует в более крупном масштабе ступицу 36 промежуточного корпуса 26 турбореактивного двигателя известного типа, аналогичного тому, который описан выше.

Эта ступица 36 включает внутренний обод 58, ограничивающий пространство течения первичного потока 22, задний фланец 40 и передний фланец 42, которые соединены с вышеуказанным внутренним ободом 38, а также внешний обод 44, соединяющий указанные фланцы 40, 42.

Ступица 36 поддерживает рычаги 34 промежуточного корпуса, прикрепленные к радиально внешним концам фланцев 40 и 42. Она также удерживает выпускные направляющие лопатки.

Помимо этого, эта ступица 36 оборудована кольцевым рядом перепускных клапанов 48, один из которых заметен на поперечном сечении на Фиг. 2. На этой фигуре более конкретно проявляется заслонка 50 клапана 48, который установлен с возможностью вращения вокруг оси 51, так, чтобы быть подвижным между открытым положением и закрытым положением соответствующего отверстия, образованного во внутреннем ободе 38 ступицы 36.

Для приведения в действие перепускных клапанов 48 предусмотрены приводные силовые гидроцилиндры 62, обычно два из них размещенные на 180°, а также механизм передачи (не представленный на Фиг. 2), находящийся между этими приводными силовыми гидроцилиндрами 62 и перепускными клапанами. Эти механизмы передачи обычно относятся к типу приводного кольца или крученого кабеля.

В этом варианте выполнения оба приводных силовых гидроцилиндра 62 установлены на переднем фланце 42, но альтернативно они могут быть установлены на любой стенке корпуса, предпочтительно расположенной вблизи перепускных клапанов, которые они приводят в действие.

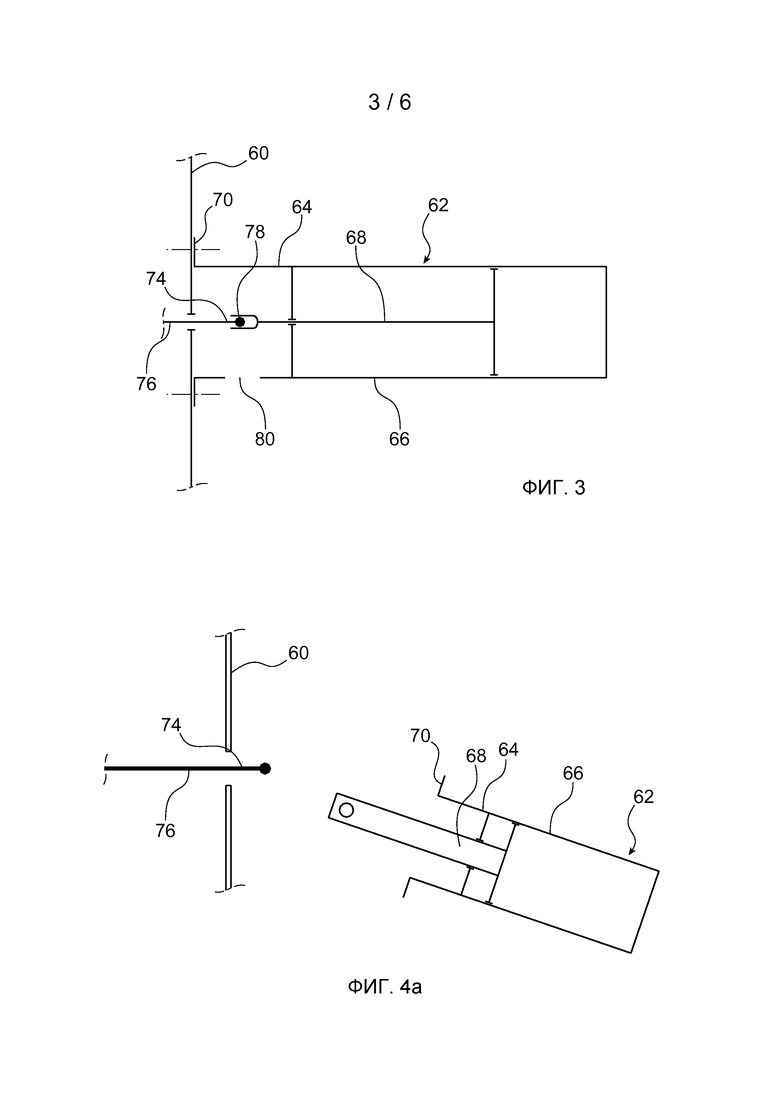

Фиг. 3 показывает примерную сборку приводных силовых гидроцилиндров 62 на стенке 60 корпуса, которая, таким образом, соответствует здесь вышеуказанному переднему фланцу. В этом примере приводной силовой гидроцилиндр 62 крепят к стенке 60 корпуса с использованием разделителя 64, продолжающегося из цилиндра 66 штока. В связи с этим разделитель имеет диаметр, по существу идентичный диаметру цилиндра, и продолжается из конца цилиндра, из которого выступает стержень 68 поршня. Помимо этого, разделитель 64 окружает внешний конец стержня 68 поршня, то есть конец, противоположный концу, удерживающему поршень.

Разделитель 64 имеет передний конец, выполненный за одно целое с цилиндром 66, например, закрепленный путем привинчивания. Далее он продолжается перед концом с манжетой 70 для прилегания к передней поверхности стенки 60. Эту манжета 70 устанавливают путем привинчивания на стенке 60 корпуса, например, с использованием винтов и вкладышей.

Конструкция этого примерного варианта выполнения уровня техники по существу обусловлена трудностями доступа для оператора, который здесь может действовать только на передней стороне стенки 60, то есть на стороне так называемой "зоны ядра", расположенной после зоны вентилятора, от которой она отделена промежуточным корпусом. Таким образом, механизм передачи выполнен с возможностью включать конец 74, размещенный выступающим из стенки 60 дальше по ходу. Этот конец 74, например, выполнен за одно целое с выпускным соединительным стержнем 76, проходящим через отверстие стенки 60, причем этот соединительный стержень 76 обычно выполнен с возможностью приводиться в действие приводным силовым гидроцилиндром 62 с целью приведения перепускных клапанов из открытого положения в закрытое положение и наоборот. Конец 74 соединен со свободным концом стержня 68 поршня, как может быть видно на Фиг. 3. Механическое соединение 78 между стержнем 68 поршня и концом 74, например, относящееся к типу шарового шарнирного соединения, таким образом, находится внутри разделителя 64, обеспеченного одним или более боковыми отверстиями 80, позволяющими пальцам оператора проходить с возможностью достигать соединение 78.

Для сборки приводного силового гидроцилиндра 62 разделитель 64 сначала прикрепляют к передней поверхности стенки со стержнем поршня во втянутом положении. Оператор, который здесь имеет доступ только из зоны ядра, далее пропускает его/ее пальцы через боковые отверстия 80, лежащие обращенными к концу 74 и концу стержня поршня, для того чтобы соединять их с возможностью образования механического соединения 78. Для разборки приводного силового гидроцилиндра, выполняемой, в частности, во время этапов обслуживания, вышеупомянутые операции осуществляют в обратном порядке. Таким образом, отверстия должны иметь достаточную длину, чтобы позволять проходить пальцам оператора. Это приводит к обеспечению большой длины разделителя, которая обязательно сопровождается высоким весом. Эта проблема является еще более ограничивающей в том, что для того, чтобы обеспечивать противопожарную функцию, описанную ниже, разделитель в общем изготавливается из стали и может составлять более половины общего веса приводного силового гидроцилиндра.

Дополнительная длина приводного штока из-за крепления разделителя, помимо этого, создает ограничения установки, а также увеличения вибраций. Стоимость также подвергается влиянию, так как разделитель должен подвергаться механическим обработкам для образования этих отверстий.

Более того, следует отметить, что боковые отверстия разделителя закрыты при работе турбомашины, например, с помощью пригодных удаляемых металлических листов. Это может быть объяснено необходимостью иметь доступным разделитель, имеющий противопожарную функцию на протяжении всей его длины. В частности, этот противопожарный барьер обеспечен с возможностью исключения того, что пожар, вспыхнувший в зоне ядра, распространится в зоне вентилятора путем прохождения внутри разделителя. Противопожарная функция усложняет конструкцию этих металлических листов, так как она требует дорогостоящих технологий из-за, в частности, низких разрешенных производственных допусков и из-за ограничений обслуживания, в частности, возможности сборки и разборки штока за ограниченный период времени, например, порядка пятнадцати минут.

Раскрытие изобретения

Задача изобретения заключается в преодолении, по меньшей мере частичном, вышеупомянутых недостатков предшествующего уровня техники.

Задача решается способом сборки приводного силового гидроцилиндра по меньшей мере одного клапана перепуска воздуха, размещенного между компрессором низкого давления и компрессором высокого давления турбомашины, причем указанный приводной силовой гидроцилиндр содержит с одной стороны цилиндр, предназначенный для крепления к стенке корпуса, из которой выступает конец механизма передачи, соединенный с указанным клапаном перепуска воздуха, причем указанный цилиндр продолжен разделителем, используемым для крепления его к указанной стенке корпуса, и включает с другой стороны стержень поршня, окруженный указанным разделителем и предназначенный для соединения с указанным концом механизма передачи, причем способ содержит следующие последовательные этапы, на которых:

- размещают стержень поршня так, что он выступает из разделителя;

- соединяют выступающий стержень поршня с концом механизма передачи;

- втягивают стержень поршня так, чтобы подводить цилиндр ближе к указанной стенке корпуса; и

- крепят разделитель к стенке корпуса.

Изобретение обеспечивает простое, недорогостоящее и нематериальное решение, в частности, благодаря возможности удаления боковых отверстий разделителя, выполненных в уровне техники.

Более того, так как боковые отверстия больше не требуются, даже когда оператор имеет ограниченный разрешенный доступ, общая длина разделителя может быть уменьшена. В результате имеется экономия веса и стоимости, последняя также снижена благодаря отсутствию металлических листов для заделывания отверстий, что, помимо этого, упрощает достижение противопожарной функции на разделителе для крепления приводного приводные силового гидроцилиндра.

Предпочтительно, этап втягивания стержня поршня осуществляют так, что механическое соединение между стержнем поршня и концом механизма передачи находится в конце этого этапа внутри указанного разделителя.

Однако, в частности, в зависимости от средств, используемых для втягивания стержня, возможно, что механическое соединение уже не находится внутри разделителя в конце этого этапа. Путем примера, этот этап выполняют либо с использованием насоса, чтобы приводить в действие приводной силовой гидроцилиндр и вызывать втягивание его стержня, либо цилиндр приводного силового гидроцилиндра стержня толкают, например, вручную, что возможно может приводить к изменению кинематики и перемещению механического соединения из разделителя. В этом отношении указано, что факт наличия механического соединения в разделителе в конце этого конкретного этапа не является необходимым, так как при запуске двигателя положением приводного силового гидроцилиндра стержня штока управляют с помощью вычислительного устройства благодаря датчикам положения, и автоматически приводят это механическое соединение обратно в положение, требуемое вычислительным устройством, например, внутри разделителя.

Предпочтительно, этап крепления разделителя к стенке корпуса выполняют путем привинчивания, например, с использованием вкладышей, оснащающих стенку корпуса, и винтов, вставленных и привинченных со стороны, где находится приводной шток, то есть в "зоне ядра".

Предпочтительно, этап размещения стержня поршня выполняют так, что в положении приводного силового гидроцилиндра стержня, позволяющем его стержню поршня соединяться с концом механизма передачи, стенка корпуса и разделитель определяют между друг другом доступ, позволяющий проходить пальцам оператора.

Предпочтительно, разделитель выполняют так, чтобы он не имел бокового отверстия. Его неподвижно прикрепляют к цилиндру приводного силового гидроцилиндра или альтернативно выполняют одним целым с цилиндром.

Предпочтительно, этап соединения выступающего стержня поршня с концом механизма передачи выполняют с использованием шарового шарнирного соединения или шарнирного соединения. Например, обеспечивают размещение оси между двумя этими соединяемыми элементами для достижения шарового шарнирного/шарнирного соединения. Процесс, характерный для настоящего изобретения, таким образом, оказывается в особенности выполняемым с возможностью обеспечивать сборку этого типа соединения, требующего вмешательства оператора как можно ближе к двум соединяемым элементам.

Такое соединение позволяет, в частности, допускать нелинейное перемещение конца механизма передачи. Это, в частности, представляет собой случай, когда соединительный стержень механизма, удерживающий этот конец, предназначен для описания сложной траектории, например, по меньшей мере с одной дугой компонента круга.

Предпочтительно, способ содержит предварительный этап определения размеров штока, соблюдающих следующее условие:

(C-M)/2=Y, причем

С соответствует теоретическому максимальному ходу поршня;

М соответствует зазору механического упора во втянутом положении стержня;

Y соответствует расстоянию между стенкой и центром механического соединения между стержнем (68) поршня и концом, причем центр механического соединения размещен в разделителе, прикрепленном к стенке, и приводит с одной стороны каждый клапан в закрытое положение, и приводит с другой стороны стержень поршня во втянутое положение.

Это определение размеров в особенности оптимально для обеспечения удовлетворительного доступа для оператора при наличии уменьшенного общего пространства. Однако для Y возможны другие значения, причем цель, в частности, заключается в отведении механического соединения достаточно далеко от стенки для обеспечения простого управления для оператора, обеспечивающего соединение.

Предпочтительно, расстояние С-М равно около 40 мм. Это расстояние С-М также предпочтительно соответствует доступу, позволяющему проходить пальцам оператора, когда стержень поршня размещен в вытянутом положении.

Другая задача изобретения также заключается в разработке приводного силового гидроцилиндра по меньшей мере одного клапана перепуска воздуха для размещения между компрессором низкого давления и компрессором высокого давления турбомашины, причем указанный приводной силовой гидроцилиндр содержит с одной стороны цилиндр, продолженный разделителем, используемым для крепления штока к стенке корпуса турбомашины, и включает с другой стороны стержень поршня, окруженный указанным разделителем и предназначенный для соединения с концом механизма передачи. Согласно изобретению, указанный разделитель не содержит боковых отверстий. Другими словами, он выполнен одной частью, будучи цельным и непрерывным на 360°. Это позволяет ему, в частности, обеспечивать вполне удовлетворительную противопожарную функцию.

Дополнительные преимущества и характеристики изобретения будут выражены в подробном не ограничивающем описании ниже.

Краткое описание чертежей

Изобретение в дальнейшем поясняется описанием неограничительных примеров его осуществления со ссылкой на приложенные чертежи, на которых:

- Фиг. 1, уже описанная, представляет собой схематичный вид аксиального поперечного сечения двухкаскадного турбореактивного двигателя воздушного судна известного типа;

- Фиг. 2, уже описанная, представляет собой схематичный вид в более крупном масштабе аксиального поперечного сечения турбореактивного двигателя известного типа, по существу такого же типа, как на Фиг. 1;

- Фиг. 3, уже описанная, представляет собой схематичный вид поперечного сечения для сборки приводного силового гидроцилиндра перепускных клапанов на стенке корпуса;

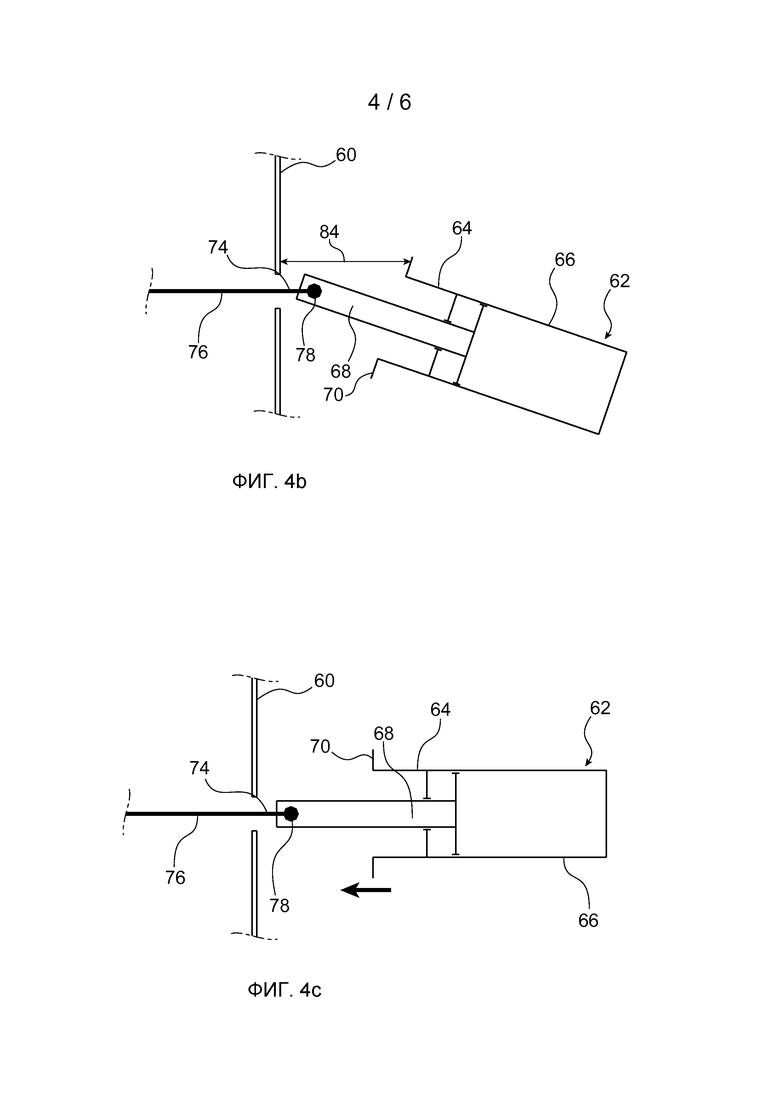

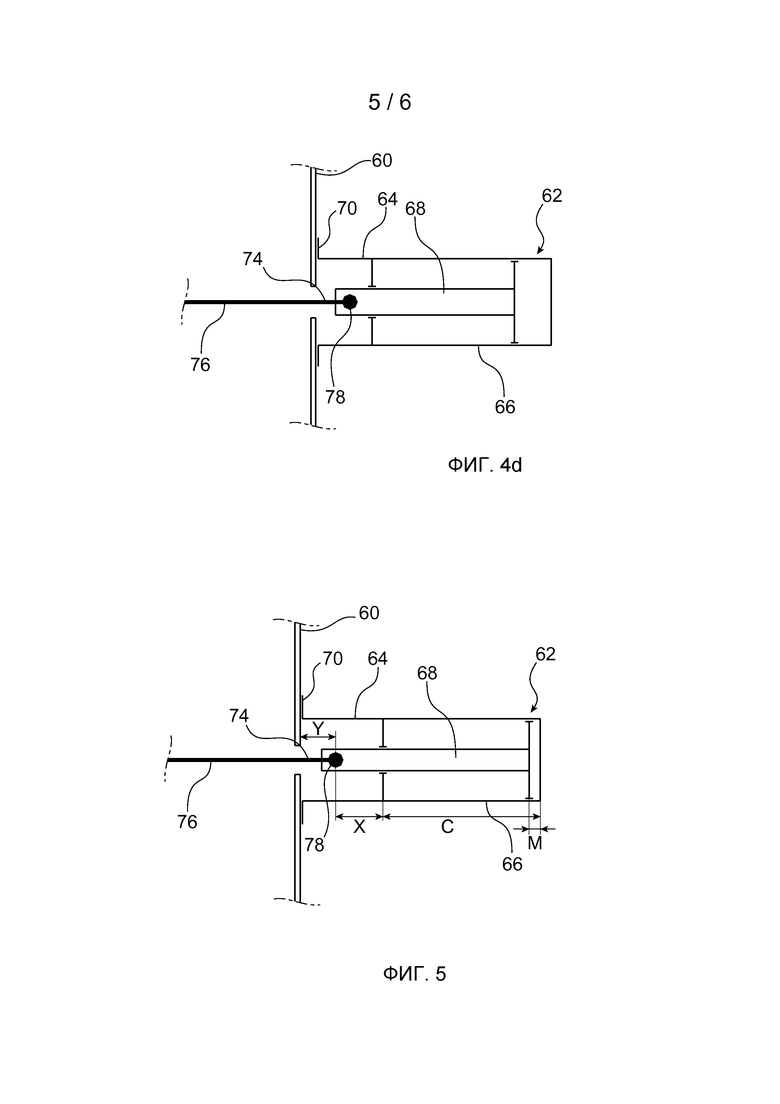

- Фиг. 4а-4d представляют различные последовательные этапы установки приводного силового гидроцилиндра перепускных клапанов согласно предпочтительному варианту выполнения изобретения; и

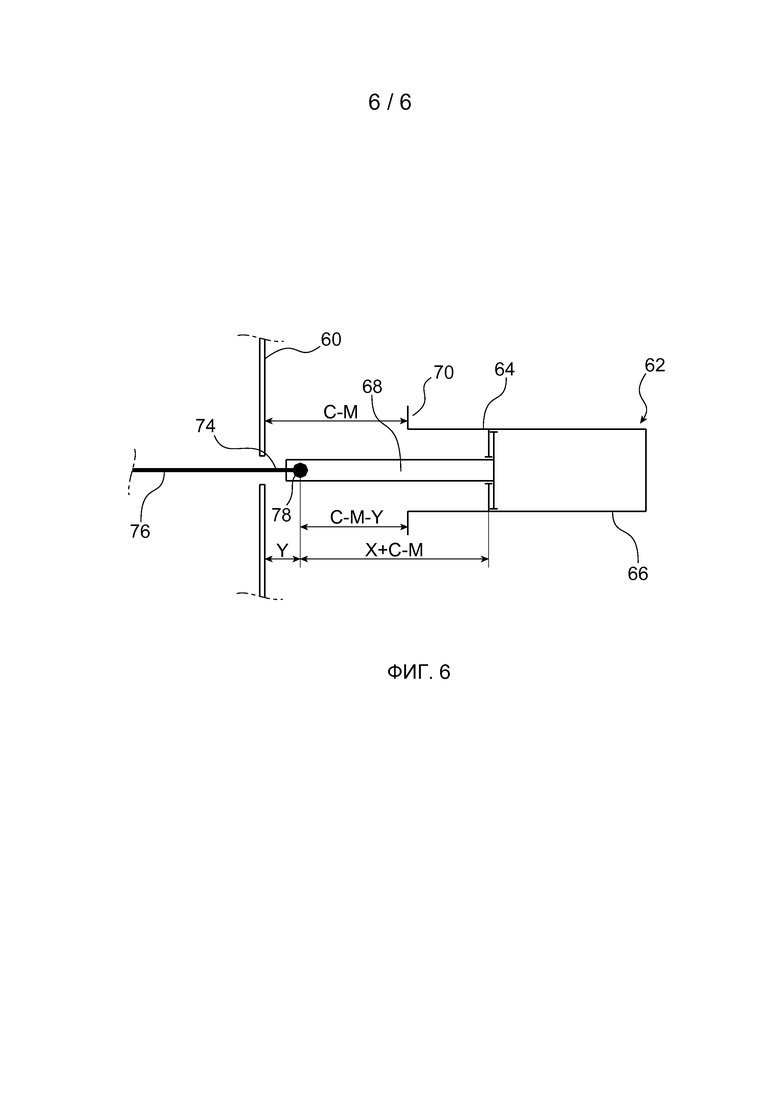

- Фиг. 5 и 6 представляют собой схематичные виды, иллюстрирующие определение размеров приводного силового гидроцилиндра

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВЫПОЛНЕНИЯ

Предпочтительный вариант выполнения способа сборки согласно изобретению представлен на Фиг. 4а-4d. Он нацелен на сборку на стенке 60 корпуса приводного силового гидроцилиндра 62, приводящего в действие регулируемые перепускные клапаны 48 посредством механизма передачи. Для внедрения изобретения элементы, описанные со ссылкой на Фиг. 1-3, остаются идентичными или подобными, за исключением разделителя 64, который не содержит боковые отверстия. Таким образом он имеет полностью цельную боковую стенку, продолжающуюся между его задней манжетой 70 и его передним концом, выполненным за одно целое с цилиндром 66 приводного силового гидроцилиндра. Таким образом, на чертежах элементы, имеющие идентичные ссылочные позиции, соответствуют идентичным или подобным элементам.

И в этом случае разделитель 64 может быть неподвижно прикреплен к цилиндру 66 приводного силового гидроцилиндра или может быть выполнен одним целым с ним. В первом случае предпочтительно будет выбрана сталь, тогда как во втором случае это скорее будет алюминий или его сплав.

Для варианта выполнения способа сначала конец 74 соединительного стержня 76 должен выступать в отношении стенки 60 дальше по ходу, то есть на стороне, где должны собирать приводной силовой гидроцилиндр. Расстояние выступа должно быть таким, чтобы далее обеспечивать обслуживание оператором, как будет описано далее. Это положение соединительного стержня 76 может соответствовать любому положению его хода вдоль его оси, в конце которого он размещает регулируемые перепускные клапаны соответственно в открытом положении и в закрытом положении. Однако, предпочтительно, это положение на Фиг. 4а является закрытым или идентичным положению, помещающему регулируемые перепускные клапаны в закрытое положение.

Параллельно выполняют размещение стержня 68 поршня так, что он выступает из разделителя 64 также на пригодном расстоянии так, чтобы далее обеспечивать обслуживание конца стержня оператором, как будет описано далее. Это размещение стержня 68 поршня также схематизировано на Фиг. 4а.

Далее приводной силовой гидроцилиндр с его вытянутым стержнем подводят ближе к концу 74, как показано на Фиг. 4b. В этом более близком положении приводного силового гидроцилиндра 62, позволяющем соединять его стержень 68 с концом 74, стенка 60 корпуса и манжета 70 разделителя определяют между друг другом доступ 84, позволяющий проходить пальцам оператора. Обычно этот доступ имеет аксиальную длину порядка величины хода приводного силового гидроцилиндра, например, около 40 мм. Этот доступ 84 могут увеличивать путем наклона оси приводного силового гидроцилиндра 62 относительно оси соединительного стержня 76, как показано на Фиг. 4b. Доступ 84 далее определяют наиболее вытянутой частью отверстия между элементами 60 и 70, здесь радиально внешней частью, наиболее доступной оператору снаружи турбореактивного двигателя.

Соединение стержня 68 поршня с концом 74 механизма передачи далее могут выполнять с помощью этого доступа 84 с использованием традиционных средств, что приводит к получению механического соединения 78, например, типа шарового шарнирного соединения.

Как только получают механическое соединение, выполняют частичное или полное втягивание стержня 68 поршня так, чтобы подводить цилиндр 66 ближе к стенке 60, как схематизировано на Фиг. 4с. Это втягивание предпочтительно выполняют путем перемещения цилиндра 66 без перемещения стержня 68 относительно стенки 60 после того, как выровняли соединительный стержень 76 и стержень 68. Это осуществляют вручную или с использованием пригодного инструмента, предпочтительно насоса или т.п. Во время этого втягивания стержня 68 поршня, стержень 68, а также соединительный стержень 76, таким образом, остаются по существу неподвижными в отношении стенки 60. Втягивание завершают, когда манжета 70 начинает прилегать к передней поверхности этой стенки 60, как показано на Фиг. 4d. На этом этапе механическое соединение 78 далее находится внутри разделителя 64, внутри которого он может оставаться заключенным во время хода соединительного стержня, нацеленного на переход из открытого положения регулируемых перепускных клапанов в их закрытое положение, и наоборот. Альтернативно, во время этого хода соединение 78 может проходить через отверстие стенки 60, и, таким образом, переходить на ее другую сторону.

Крепление манжеты 70 к стенке 60 могут далее выполнять, например, путем сборки винтов на вкладышах (не представлены), оснащающих эту стенку, причем это привинчивание выполняют с передней стороны, где находится приводной силовой гидроцилиндр. Наконец, приводной силовой гидроцилиндр 62, таким образом, встраивают в стенку 60 корпуса, заделанным одним концом.

Таким образом, изобретение обеспечивает простую сборку приводного силового гидроцилиндра даже с ограниченным доступом для оператора, в частности, ограниченным только передней стороной стенки 60.

Для разборки приводного силового гидроцилиндра 62, выполняемой во время этапов обслуживания, вышеупомянутые операции осуществляют в обратном порядке.

Далее со ссылкой на Фиг. 5 и 6 проиллюстрирован примерный вариант выполнения приводного силового гидроцилиндра 62, собранного на стенке 60 корпуса, с несколькими предпочтительными критериями определения размеров.

На Фиг. 5 конфигурация представляет собой конфигурацию, помещающую регулируемые перепускные клапаны 48 в закрытое положение. Стержень 68 поршня, таким образом, втянут в регулируемое положение упора. В этом случае только зазор "М" наблюдается между поршнем 68 и механическим упором, образованным дном цилиндра. В этой конфигурации расстояние "Y" определено между стенкой 60 и центром механического соединения 78 вдоль направления соединительного стержня 76 и стержня 68 поршня. Расстояние X, в свою очередь, определено между центром механического соединения 78 и концом цилиндра 66, по-прежнему вдоль этого же направления. Наконец, расстояние С соответствует теоретическому максимальному ходу поршня, то есть расстоянию, разделяющему оба дна цилиндра 66.

Таким образом, длина разделителя 64 соответствует сумме значений X и Y. Длина С-М, обозначенная на Фиг. 6, здесь соответствует по существу доступу 84, без принятия во внимание возможного наклона приводного силового гидроцилиндра 62. В связи с этим эта длина предпочтительно является достаточной, чтобы позволять пальцам оператора проходить. Наконец, хоть и не видно на фигурах, предпочтительно обеспечено, что расстояние Y соответствует около половины длины С-М. Расстояние С-М, например, составляет порядка 40 мм, причем М обычно установлена на около 2 мм.

Помимо этого отметим, что, когда разделитель 62 прикреплен к стенке 60, как на Фиг. 5, соответствующее расстояние Y приводит не только к помещению каждого клапана 48 в закрытое положение, но и приводит к помещению стержня 68 поршня во втянутое положение, в котором наблюдается вышеуказанный зазор.

Разумеется, специалистом в области техники могут быть выполнены различные преобразования изобретения, только что описанного только в качестве неограничивающих примеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| Комбинированная дизель-газотурбинная установка | 1985 |

|

SU1567804A1 |

| Силовой гидроцилиндр | 1984 |

|

SU1272019A1 |

| Устройство для производства разделительных операций | 1982 |

|

SU1050819A1 |

| Силовой гидроцилиндр | 1984 |

|

SU1384842A1 |

| Силовой гидроцилиндр | 1975 |

|

SU806914A1 |

| ВИНТ БЕЗ ОБТЕКАТЕЛЯ С ЛОПАТКАМИ С ИЗМЕНЯЕМЫМ УГЛОМ УСТАНОВКИ ДЛЯ ТУРБОМАШИНЫ | 2010 |

|

RU2525039C2 |

| Гидравлический пресс | 1981 |

|

SU1031762A1 |

| Силовой гидроцилиндр | 1979 |

|

SU859730A1 |

| СИЛОВОЙ ГИДРОЦИЛИНДР ПРЕССА | 2004 |

|

RU2279597C1 |

| ГИДРОЦИЛИНДР | 2007 |

|

RU2362056C1 |

Узел турбомашины содержит компрессор низкого давления, компрессор высокого давления, промежуточный корпус, размещенный между ними, клапан перепуска воздуха и приводной силовой гидроцилиндр клапана перепуска воздуха. Клапан перепуска воздуха расположен между компрессором низкого давления и компрессором высокого давления и установлен во внутреннем кожухе промежуточного корпуса. Приводной силовой гидроцилиндр клапана перепуска воздуха содержит цилиндр, продолженный разделителем, используемым для крепления приводного силового гидроцилиндра к стенке корпуса турбомашины, и стержень поршня, окруженный разделителем и предназначенный для соединения с концом механизма передачи. Разделитель не содержит боковые отверстия, а расположенный вниз по потоку фланец промежуточного корпуса крепится на боковой стороне разделителя. При сборке приводного силового гидроцилиндра размещают стержень поршня так, что он выступает из разделителя, затем соединяют выступающий стержень поршня с концом механизма передачи, выступающим из стенки корпуса на стороне приводного силового гидроцилиндра. Втягивают стержень поршня так, чтобы подводить цилиндр ближе к указанной стенке корпуса, и крепят разделитель к стенке корпуса. Группа изобретений позволяет обеспечить противопожарную защиту приводного силового гидроцилиндра клапана перепуска воздуха без существенного усложнения процесса его сборки. 2 н. и 8 з.п. ф-лы, 9 ил.

1. Способ сборки приводного силового гидроцилиндра (62) по меньшей мере одного клапана (48) перепуска воздуха, размещенного между компрессором низкого давления и компрессором высокого давления турбомашины, причем указанный приводной силовой гидроцилиндр содержит с одной стороны цилиндр (66), предназначенный для крепления к стенке (60) корпуса, из которой выступает конец (74) механизма передачи, соединенный с указанным клапаном перепуска воздуха, причем цилиндр продолжен с помощью разделителя (64), используемого для крепления его к указанной стенке корпуса, и включает в себя, с другой стороны, стержень (68) поршня, окруженный указанным разделителем (64) и предназначенный для соединения с указанным концом (74) механизма передачи, причем способ содержит следующие последовательные этапы, на которых:

размещают стержень (68) поршня так, что он выступает из разделителя (64);

соединяют выступающий стержень (68) поршня с концом (74) механизма передачи, выступающим из стенки (60) корпуса на стороне приводного силового гидроцилиндра (62);

втягивают стержень (68) поршня так, чтобы подводить цилиндр (66) ближе к указанной стенке (60) корпуса; и

крепят разделитель (64) к стенке (60) корпуса.

2. Способ сборки по п. 1, в котором этап втягивания стержня (68) поршня осуществляют так, что механическое соединение (78) между стержнем поршня и концом механизма передачи находится в конце этого этапа внутри указанного разделителя (64).

3. Способ сборки по п. 1, в котором этап крепления разделителя (64) к стенке (60) корпуса выполняют путем привинчивания.

4. Способ сборки по п. 1, в котором этап размещения стержня (68) поршня выполняют так, что в положении приводного силового гидроцилиндра, позволяющем его стержню соединяться с концом (74) стержня передачи, стенка (60) корпуса и разделитель (64) определяют между собой проход (84), позволяющий проходить пальцам оператора.

5. Способ сборки по п. 1, в котором разделитель (64) выполняют без бокового отверстия.

6. Способ сборки по п. 1, в котором разделитель (64) выполняют в виде единого целого с цилиндром (66) приводного силового гидроцилиндра (62).

7. Способ сборки по п. 1, в котором этап соединения выступающего стержня (68) поршня с концом (74) механизма передачи выполняют с использованием шарового шарнирного соединения (78) или шарнирного соединения.

8. Способ сборки по п. 1, содержащий предварительный этап определения размеров приводного силового гидроцилиндра (62), соблюдающих следующее условие:

(C-M)/2=Y, причем

С соответствует теоретическому максимальному ходу поршня;

М соответствует зазору механического упора во втянутом положении стержня;

Y соответствует расстоянию между стенкой (60) и центром механического соединения (78) между стержнем (68) поршня и концом (74), причем центр механического соединения (78) размещен в разделителе (64), прикрепленном к стенке (60), и приводит каждый клапан (48) в закрытое положение, а стержень поршня во втянутое положение.

9. Способ сборки по п. 1, в котором расстояние С-М равно около 40 мм.

10. Узел турбомашины, содержащий

компрессор низкого давления,

компрессор высокого давления,

промежуточный корпус, размещенный между компрессором низкого давления и компрессором высокого давления,

клапан перепуска воздуха, расположенный между компрессором низкого давления и компрессором высокого давления и установленный во внутреннем кожухе промежуточного корпуса, размещенного между компрессором низкого давления и компрессором высокого давления, и приводной силовой гидроцилиндр клапана перепуска воздуха, содержащий цилиндр, продолженный разделителем, используемым для крепления приводного силового гидроцилиндра к стенке корпуса турбомашины, и стержень поршня, окруженный указанным разделителем и предназначенный для соединения с концом механизма передачи,

причем указанный разделитель не содержит боковые отверстия, причем расположенный вниз по потоку фланец промежуточного корпуса крепится на боковой стороне разделителя.

| US 3154241 A, 27.10.1964 | |||

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| КУМУЛЯТИВНЫЙ ЗАРЯД ДЛЯ ПЕРФОРАТОРА | 1990 |

|

RU2034134C1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| ТУРБОВЕНТИЛЯТОРНЫЙ ДВИГАТЕЛЬ С КОМПАКТНОЙ СИСТЕМОЙ ОТБОРА ВОЗДУХА ОТ ДОЖИМНОГО КОМПРЕССОРА | 2006 |

|

RU2433312C2 |

Авторы

Даты

2018-02-28—Публикация

2013-05-06—Подача