00

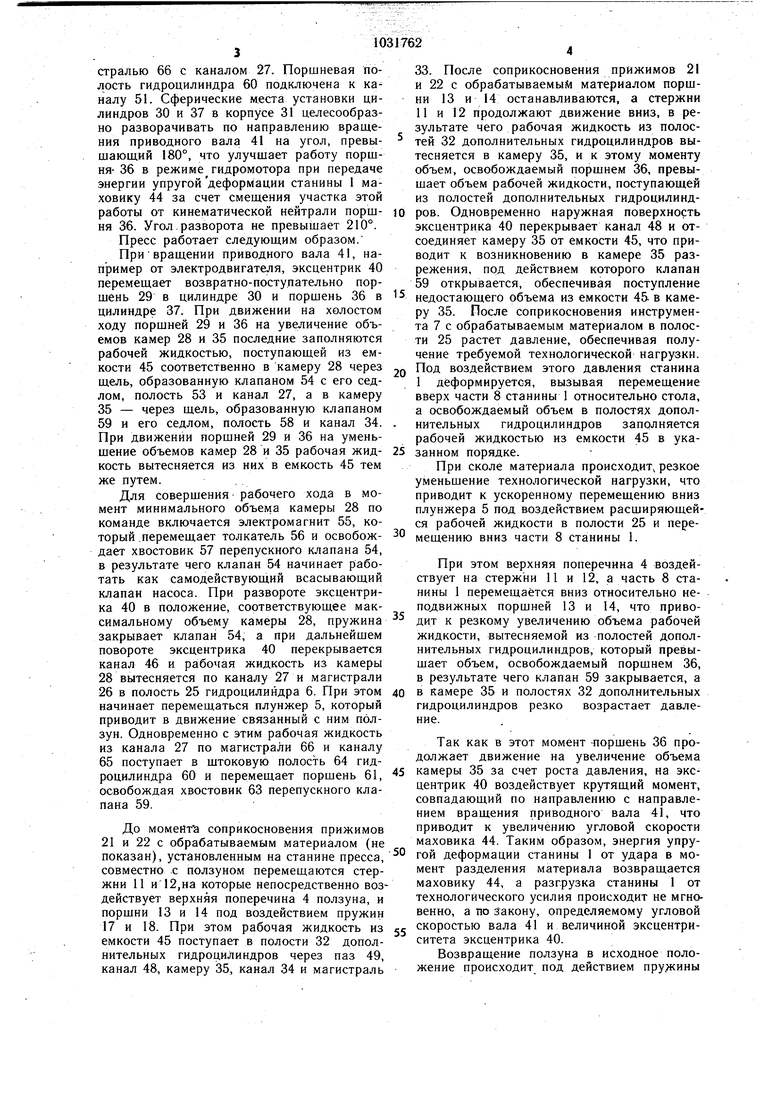

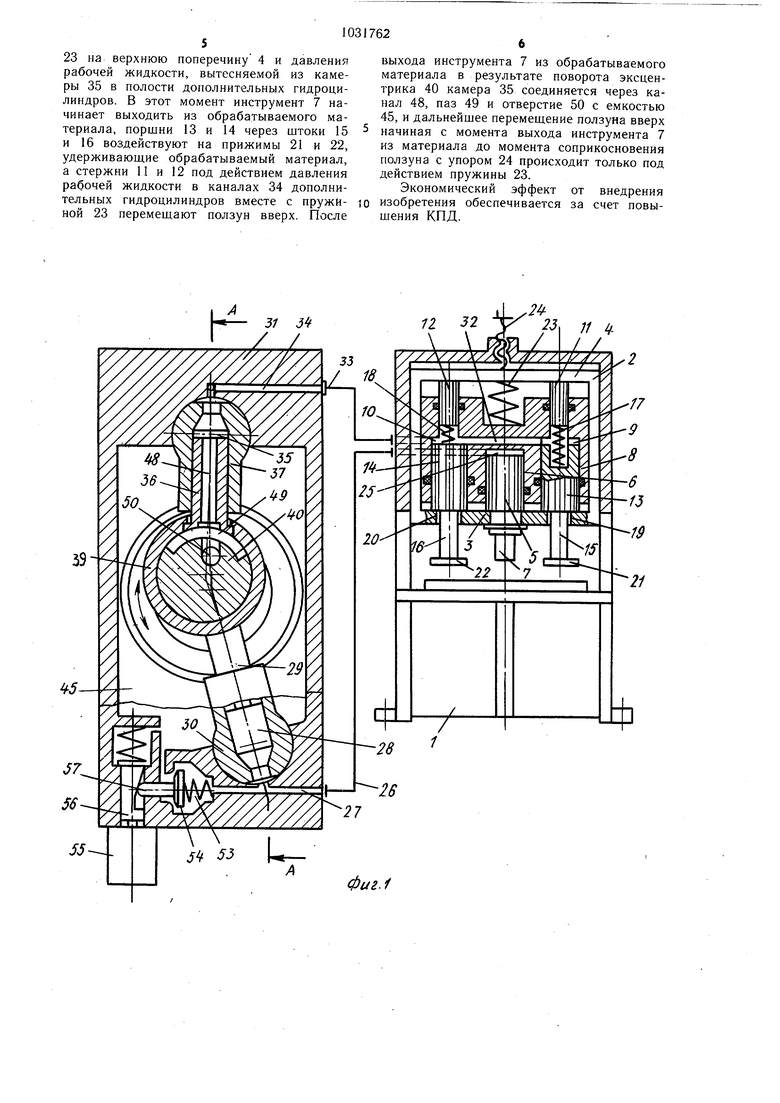

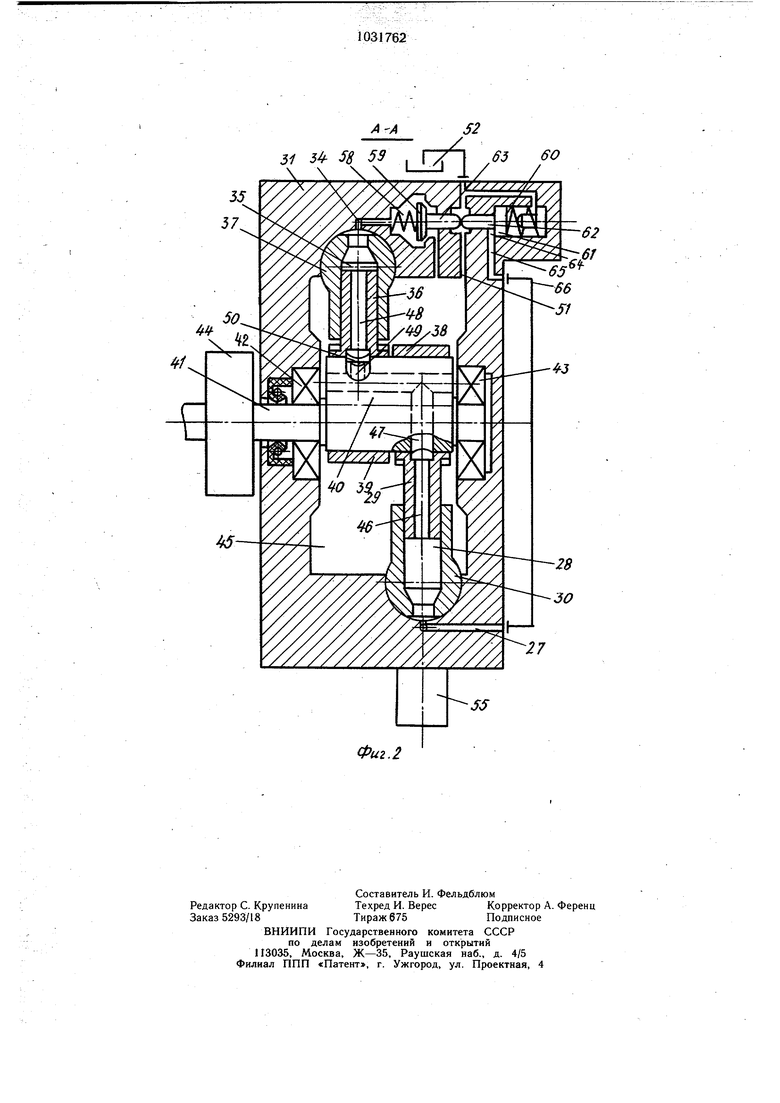

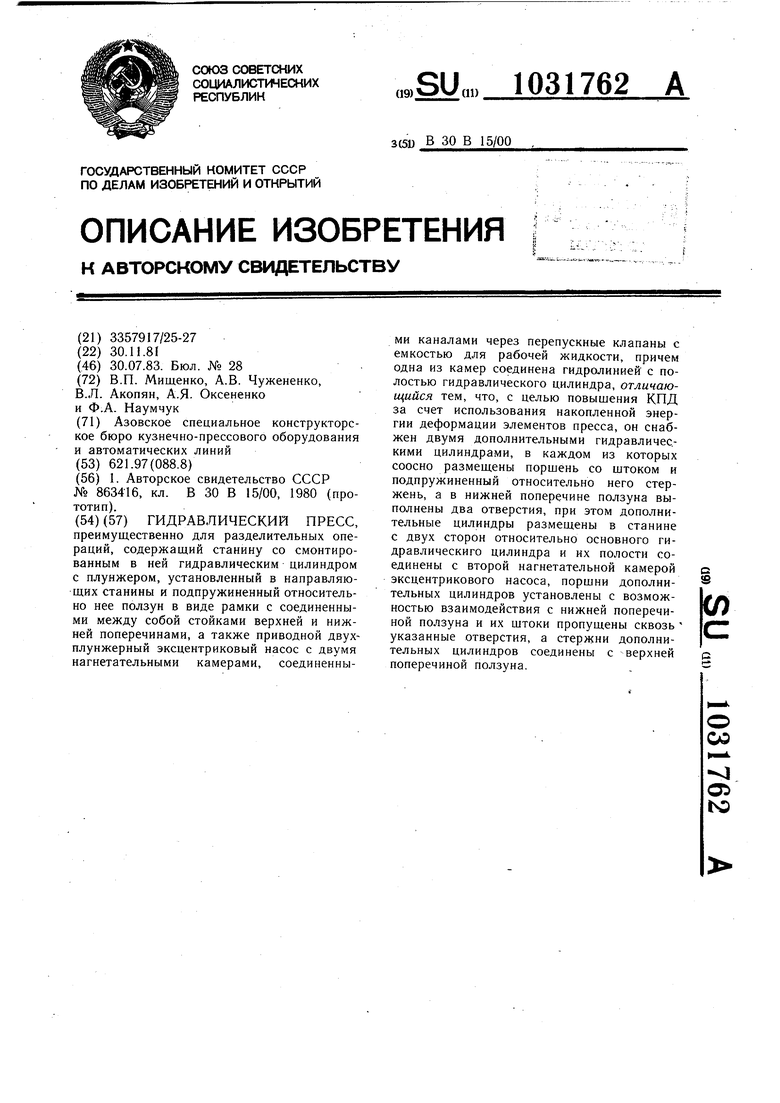

С5 Is3 Изобретение относится к машиностроению, а именно к конструкциям гидравлических прессов. Известен гидравлический пресс, содержащий станину со смонтированным в ней гидравлическим цилиндром с плунжером, установленный в направляющих станины и подпружиненный относительно нее ползун в виде рамки с соединенными между собой стойками верхней и нижней поперечинами, а также приводной двухплунжерный эксцентриковый насос с двумя нагнетательными камерами, соединенными каналами через перепускные клапаны с емкостью для рабочей жидкости. В этом устройстве рабочий ход ползуна осуществляется при подаче жидкости в полость гидравлического цилиндра от эксцентрикового насоса, а возврат ползуна в исходное положение осуществляется упругим элементом, причем одна из камер соединена гидролинией с полостью гидравлического цилиндра 1. Недостаток известного устройства заключается в том, что в нем невозможно использовать энергию деформации элементов пресса, в результате чего снижается КПД, возникают колебательные процессы в повышается уровень шума. Цель изобретения - повышение КПД за счет использования накопленной энергии деформации элементов пресса. Указанная цель достигается тем, что гидравлический пресс, преимущественно для разделительных операций, содержащий станину со смонтированным в ней гидравлическим цилиндром с плунжером, установленный в направляющих станины и подпружиненный относительно нее ползун в виде рамки с соединенными между собой стойками верхней и нижней поперечинами, а также приводной двухплунжерный эксцентриковый насос с двумя нагнетательными камерами, соединенными каналами через перепускные клапаны с емкостью для рабочей жидкости, причем одна из камер соединена гидролинией с полостью гидравлического цилиндра,снабжен двумя дополнительными гидравлическими цилиндрами, в каждом из которых соосно размещены поршень со штоком и подпружиненный относительно него стержень, а в нижней поперечине ползуна выполнены два отверстия, при этом дополнительные цилиндры размещены в станине с двух сторон относительно основного гидравлического цилиндра и их полости соединены с второй нагнетательной камерой эксцентрикового насоса, порщни дополнительных цилиндров установлены с возможностью взаимодействия с нижней поперечиной ползуна и их штоки пропущены сквозь указанные отверстия, а стержни дополнительных цилиндров соединены с верхней поперечиной ползуна. На фиг. 1 показан пресс, общий вид; на фиг. 2 - разрез А- А на фиг. 1. Пресс содержит станину 1, в которой смонтирован ползун, выполненный в виде рамки, состоящей из соединенных между собой стойками 2 нижней 3 и верхней 4 поперечин. Нижняя поперечина 3 ползуна скреплена с плунжером 5 гидравлического цилиндра 6. На плунжере 5 закреплен инструмент 7. Цилиндр 6 выполнен в части 8 станины 1, охватываемой рамкой ползуна. В части 8 станины 1 смонтированы два дополнительных гидравлических цилиндра 9 и 10, в которых смонтированы стержни 11 и 12 и поршни 13 и 14 со штоками 15 и 16. Стержни II и 12 подпружинены пружинами 17 и 18 относительно поршней 13 и 14. В нижней поперечине 3 выполнены отверстия 19 и 20, через которые проходят штоки 15 и 16. На штоках 15 и 16 закреплены прижимы 21 и 22 обрабатываемого материала. Ползун пружиной 23, упирающейся в часть 8 станины 1, подпружинен к регулируемому упору 24. Полость 25 гндроцилиндра 6 соединена магистралью 26 и каналом 27 с нагнетательной камерой 28 эксцентрикового насоса, образованной поршнем 29 в цилиндре 30. Цилиндр 30 своей сферической частью установлен в корпусе 31. Полости 32ступеней дополнительных гидроцилиндров 9 и 10 объединены каналом, соединяющимся магистралью 33 и каналом 34 с второй нагнетательной камерой 35 насоса, образованной поршнем 36 в цилиндре 37. Цилиндр 37 своей сферической частью установлен в корпусе 31. Поршни 29 и 36 кольцами 38 и 39 связаны с эксцентриком 40 приводного вала 41, установленного в корпусе 31 в подшипниках 42 и 43. На валу 41 закреплен маховик 44. Камера 28 соединена с заполненной рабочей жидкостью емкостью 45 каналом 46, выполненным в поршне 29 и периодически совпадающим с каналом 27 при вращении вала 41 в моменты наибольшего объема камеры 28 отверстием 47, выполненным в эксцентрике 40. Камера 35 при определенном угле поворота вала 41 соединена с емкостью 45 каналом 48, выполненным в поршне 36, через паз 49 и отверстие 50, выполненные в эксцентрике 40, в моменты, когда объем камеры 35 близок к минимальному. Емкость 45 каналом 51 соединена с емкостью 52. Канал 27 подсоединен к полости 53, в которой установлен перепускной клапан 54 с приводом от электромагнита 55, имеющего подпружиненный толкатель 56, взаимодействующий с хвостовиком 57 клапана 54. Канал 34 подсоединен к полости 58, в которой установлен перепускной клапан 59 с приводом от гидроцилиндра 60, имеющего подпружиненный поршень 61, щток 62 которого взаимодействует с хвостовиком 63 клапана 59. Штоковая полость 64 гидроцилиндра 60 сообщена каналом 65 и магистралью 66 с каналом 27. Поршневая полость гидроцилиндра 60 подключена к каналу 51. Сферические места установки цилиндров 30 и 37 в корпусе 31 целесообразно разворачивать по направлению вращения приводного вала 41 на угол, превышающий 180°, что улучшает работу поршня- 36 в режиме гидромотора при передаче энергии упругой деформации станины 1 маховику 44 за счет смещения участка этой работы от кинематической нейтрали порщня 36. Угол. разворота не превышает 210°. Пресс работает следующим образом. При вращении приводного вала 41, например от электродвигателя, эксцентрик 40 перемещает возвратно-поступательно поршень 29 в цилиндре 30 и поршень 36 в цилиндре 37. При движении на холостом ходу поршней 29 и 36 на увеличение объемов камер 28 и 35 последние заполняются рабочей жидкостью, поступающей из емкости 45 соответственно в камеру 28 через щель, образованную клапаном 54 с его седлом, полость 53 и канал 27, а в камеру 35 - через щель, образованную клапаном 59 и его седлом, полость 58 и канал 34. При движении порщней 29 и 36 на уменьшение объемов камер 28 и 35 рабочая жидкость вытесняется из них в емкость 45 тем же путем.,. Для совершения рабочего хода в момент минимального объема камеры 28 по команде включается электромагнит 55, который .перемещает толкатель 56 и освобождает хвостовик 57 перепускного клапана 54, в результате чего клапан 54 начинает работать как самодействующий всасывающий клапан насоса. При развороте эксцентрика 40 в положение, соответствующее максимальному объему камеры 28, пружиназакрывает клапан 54, а при дальнейшем повороте эксцентрика 40 перекрывается канал 46 и рабочая жидкость из камеры 28 вытесняется по каналу 27 и магистрали 26 в полость 25 гидроцилиндра 6. При этом начинает перемещаться плунжер 5, который приводит в движение связанный с ним ползун. Одновременно с этим рабочая жидкость из канала 27 по магистрали 66 и каналу 65 поступает в штоковую полость 64 гидроцилиндра 60 и перемещает поршень 61, освобождая хвостовик 63 перепускного клапана 59. До момента соприкосновения прижимов 21 и 22 с обрабатываемым материалом (не показан), установленным на станине пресса, совместно с ползуном перемешаются стержни 11 и 12,на которые непосредственно воздействует верхняя поперечина 4 ползуна, и поршни 13 и 14 под воздействием пружин 17 и 18. При этом рабочая жидкость из емкости 45 поступает в полости 32 дополнительных гидроциЛиндров через паз 49, канал 48, камеру 35, канал 34 и магистраль 33. После соприкосновения прижимов 21 и 22 с обрабатываемы материалом поршни 13 и 14 останавливаются, а стержни 11 и 12 продолжают движение вниз, в результате чего рабочая жидкость из полостей 32 дополнительных гидроцилиндров вытесняется в камеру 35, и к этому моменту объем, освобождаемый поршнем 36, превышает объем рабочей жидкости, поступающей из полостей дополнительных гидроцилиндров. Одновременно наружная поверхность эксцентрика 40 перекрывает канал 48 и отсоединяет камеру 35 от емкости 45, что приводит к возникновению в камере 35 разрежения, под действием которого клапан 59 открывается, обеспечивая поступление недостающего объема из емкости 45. в камеру 35. После соприкосновения инструмента 7 с обрабатываемым материалом в полости 25 растет давление, обеспечивая получение требуемой технологической нагрузки. Под воздействием этого давления станина 1 деформируется, вызывая перемещение вверх части 8 станины 1 относительно стола, а освобождаемый объем в полостях дополнительных гидроцилиндров заполняется рабочей жидкостью из емкости 45 в указанном порядке, При сколе материала происходит резкое уменьшение технологической нагрузки, что приводит к ускоренному перемещению вниз плунжера 5 под воздействием расширяюшейся рабочей жидкости в полости 25 и перемещению вниз части 8 станины 1. При этом верхняя поперечина 4 воздействует на стержни 11 и 12, а часть 8 станины 1 перемещается вниз относительно неподвижных поршней 13 и 14, что приводит к резкому увеличению объема рабочей жидкости, вытесняемой из полостей дополнительных гидроцилиндров, который превышает объем, освобождаемый поршнем 36, в результате чего клапан 59 закрывается, а в камере 35 и полостях 32 дополнительных гидроцилиндров резко возрастает давлеТак как в этот момент -поршень 36 продолжает движение на увеличение объема камеры 35 за счет роста давления, на эксцентрик 40 воздействует крутящий момент, совпадающий по направлению с направлением вращения приводного вала 41, что приводит к увеличению угловой скорости маховика 44. Таким образом, энергия упру. . . ... гой деформации станины 1 от удара в момент разделения материала возвращается маховику 44, а разгрузка станины 1 от технологического усилия происходит не мгновенно, а по Закону, определяемому угловой скоростью вала 41 и величиной эксцентриситета эксцентрика 40. Возвращение ползуна в исходное положение происходит под действием пру,жины 23 на верхнюю поперечину 4 и давления рабочей жидкости, вытесняемой из камеры 35 в полости дополнительных гидроцилиндров. В этот момент инструмент 7 начинает выходить из обрабатываемого материала, поршни 13 и 14 через штоки 15 и 16 воздействуют на прижимы 21 и 22, удерживаюшие обрабатываемый материал, а стержни 11 и 12 под действием давления рабочей жидкости в каналах 34 дополнительных гидроцилиндров вместе с пружиной 23 перемещают ползун вверх. После выхода инструмента 7 из обрабатываемого материала в результате поворота эксцентрика 40 камера 35 соединяется через канал 48, паз 49 и отверстие 50 с емкостью 45, и дальнейшее перемещение ползуна вверх начиная с момента выхода инструмента 7 из материала до момента соприкосновения ползуна с упором 24 происходит только под действием пружины 23. Экономический эффект от внедрения изобретения обеспечивается за счет повышения КПД.

| название | год | авторы | номер документа |

|---|---|---|---|

| Механогидравлический привод пресса | 1980 |

|

SU863416A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1991 |

|

RU2006369C1 |

| Механогидравлический привод кузнечно-прессовой машины | 1982 |

|

SU1071454A1 |

| Механогидравлический привод пресса | 1981 |

|

SU967855A1 |

| Устройство для производства разделительных операций | 1982 |

|

SU1050819A1 |

| Устройство для производства разделительных операций | 1980 |

|

SU910372A1 |

| Гидравлический пресс | 1984 |

|

SU1220806A1 |

| Гидромеханический пресс | 1992 |

|

SU1819182A3 |

| Испытатель пластов | 1980 |

|

SU1139837A1 |

| Высокоскоростной молот | 1979 |

|

SU846038A1 |

ГИДРАВЛИЧЕСКИЙ ПРЕСС, преимущественно для разделительных операций, содержащий станину со смонтированным в ней гидравлическим цилиндром с плунжером, установленный в направляющих станины и подпружиненный относительно нее ползун в виде рамки с соединенными между собой стойками верхней и нижней поперечинами, а также приводной двухплунжерный эксцентриковый насос с двумя нагнетательными камерами, соединенными каналами через перепускные клапаны с емкостью для рабочей жидкости, причем одна из камер соединена гидролинией с полостью гидравлического цилиндра, отличающийся тем, что, с целью повыщения КПД за счет использования накопленной энергии деформации элементов пресса, он снабжен двумя дополнительными гидравлическими цилиндрами, в каждом из которых соосно размещены порщень со щтоком и подпружиненный относительно него стержень, а в нижней поперечине ползуна выполнены два отверстия, при этом дополнительные цилиндры размещены в станине с двух сторон относительно основного гидравлическиго цилиндра и их полости соединены с второй нагнетательной камерой эксцентрикового насоса, поршни дополни тельных цилиндров установлены с возможностью взаимодействия с нижней поперечиной ползуна и их щтоки пропущены сквозь указанные отверстия, а стержни дополнительных цилиндров соединены с верхней поперечиной ползуна.

51 54- 5S 59 Ч

3J 37

/

А-А

60

:50

27

SS

Фиг. 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Механогидравлический привод пресса | 1980 |

|

SU863416A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1983-07-30—Публикация

1981-11-30—Подача