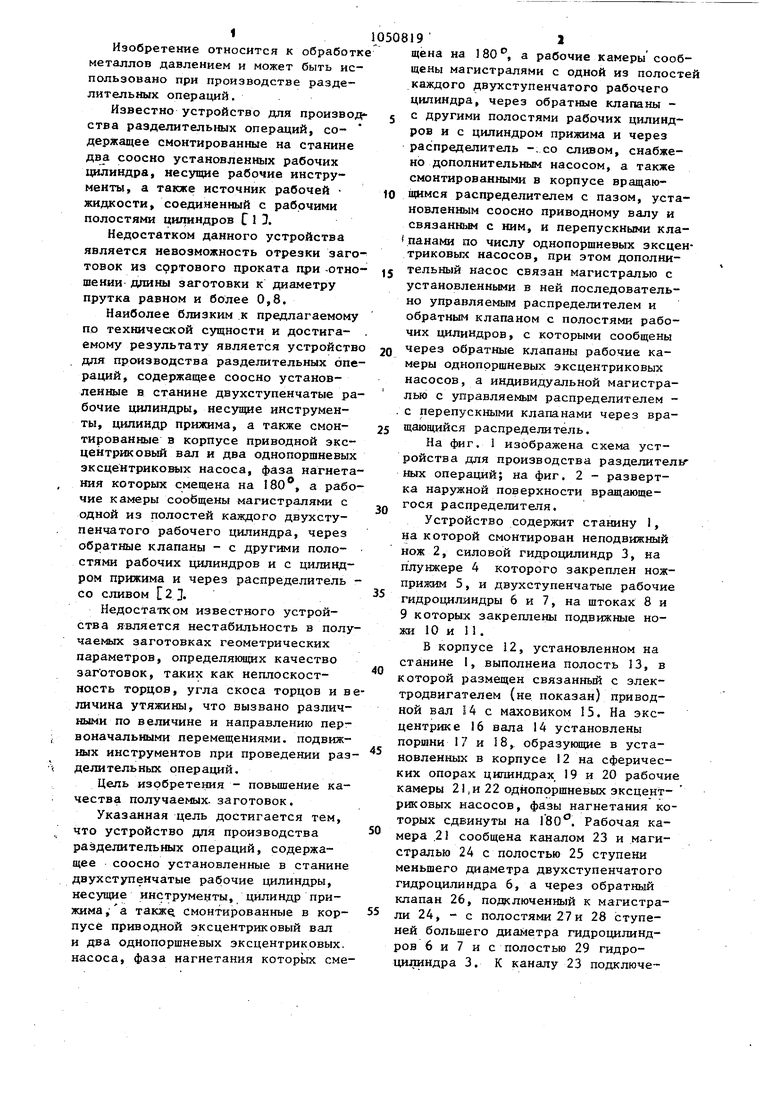

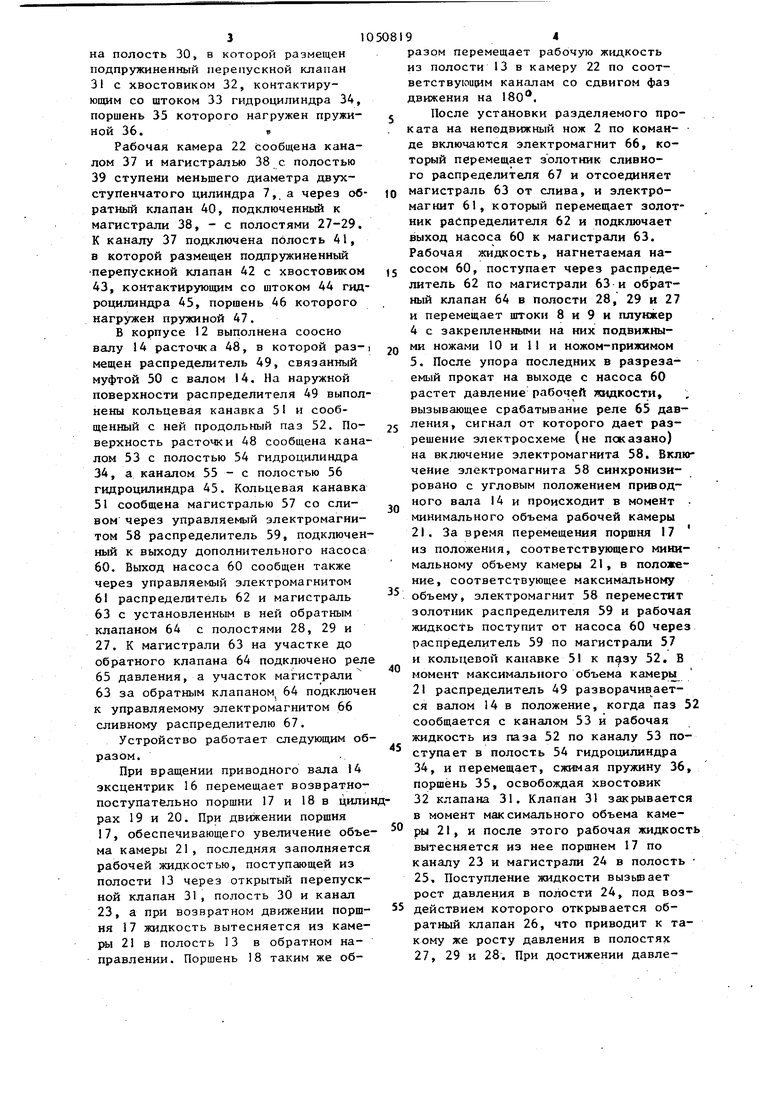

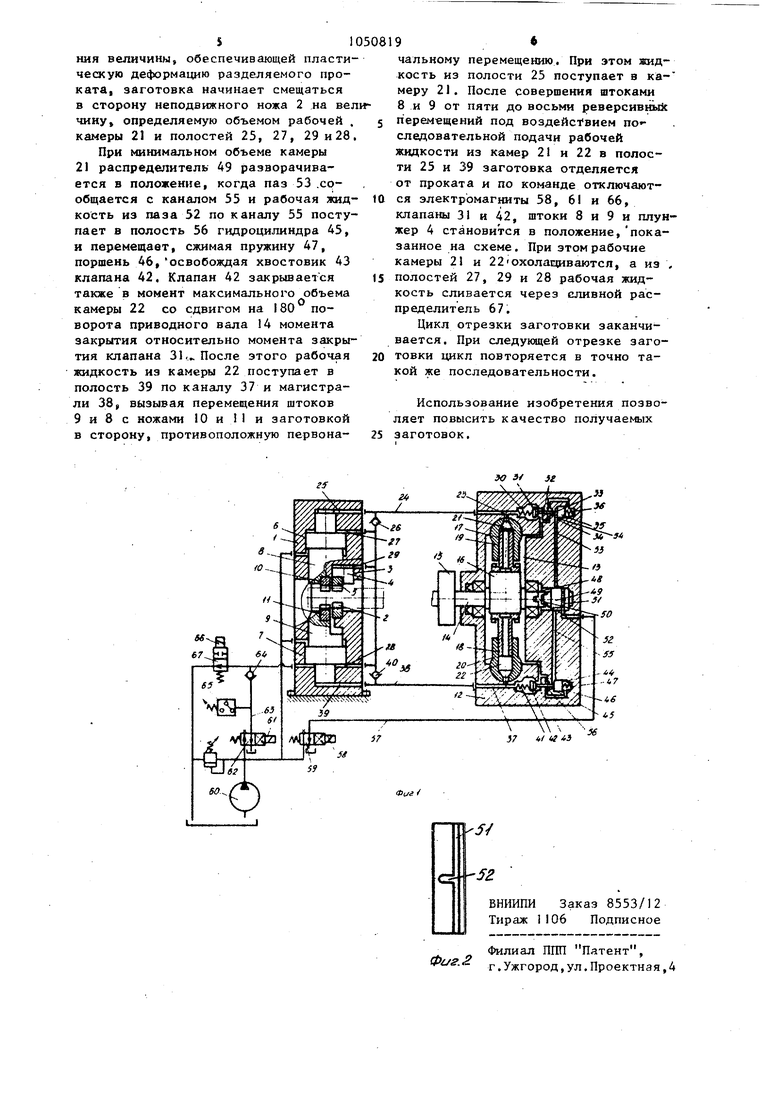

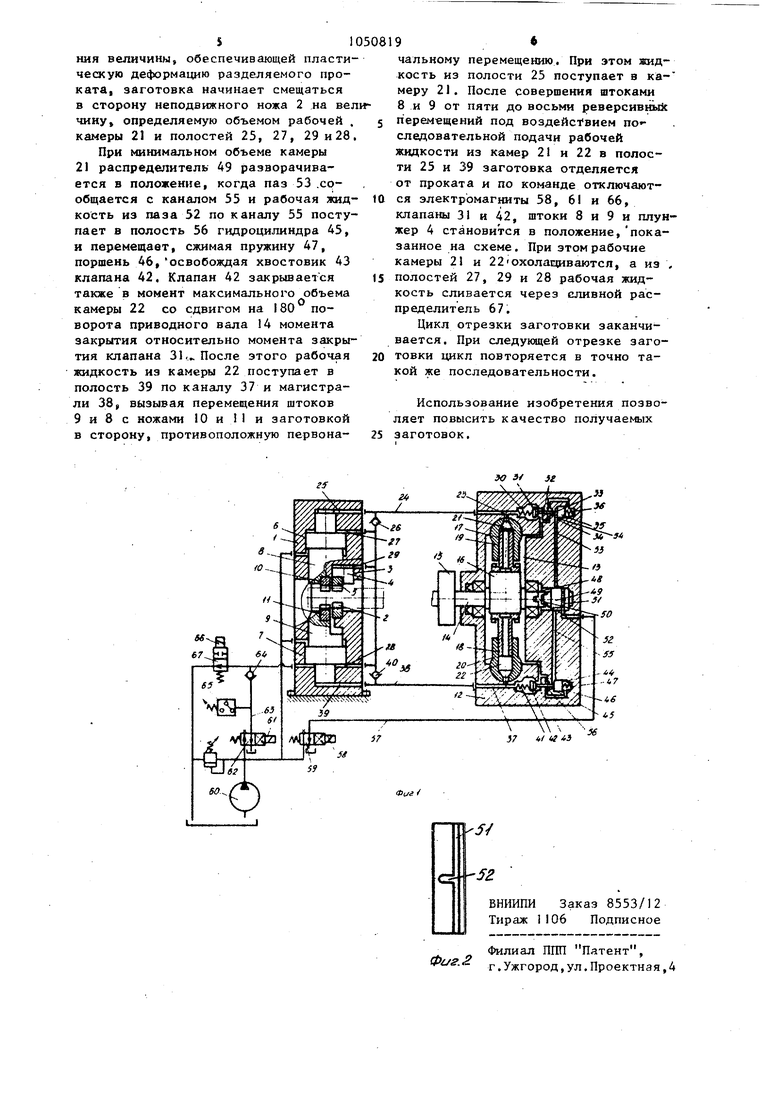

1 Изобретение относится к обработк металлов давлением и может быть использовано при производстве разделительных операций. Известно устройство для производ ства разделительных операций, содержащее смонтированные на станине два соосно установленных рабочих цилиндра, несущие рабочие инструменты, а также источник рабочей жидкости, соединенный с рабочими полостями цилиндров С 1 3. Недостатком данного устройства является невозможность отрезки заго товок из срртового проката при -отно шеяии длины заготовки к диаметру прутка равном и более 0,8. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройств для производства разделительных опе раций, содержащее соосно установленные в станине двухступенчатые ра бочие цилиндры, несущие инструменты, цилиндр прижима, а также смонтированные в корпусе приводной эксцентриковый вал и два однопоршневых зксцентриковых насоса, фаза нагнета ния которых смещена на 180, а рабо чие камеры сообщены магистралями с одной из полостей каждого двухступенчатого рабочего цилиндра, через обратшие клапаны - с другими полостями рабочих цилиндров и с цилиндром прижима и через распределитель со сливом С 2 J. Недостатком известного устройства является нестабильность в полу чаемых заготовках геометрических параметров, определяющих качество заготовок, таких как неплоскостность торцов, угла скоса торцов и в личина утяжины, что вызвано различными по величине и направлению первоначальиыми перемещениями, подвижных инструментов при проведении раз делительных операций. Цель изобретения - повьшение качества получае1Ф1х. заготовок. Указанная цель достигается тем, что устройство для производства разделительных операций, содержащее соосно установленные в станине двухступенчатые рабочие цилиндры, несущие инструменты, цилиндр прижима, а такж смонтированные в корпусе приводной эксцентриковый вал и два однопоршневых эксцентриковых, насоса, фаза нагнетания которьк сме 19 щена на 180, а рабочие камерысообщены магистралями с одной из полостей каждого двухступенчатого рабочего цилиндра, через обратные клапаны с другими полостями рабочих цилиндров и с цилиндром прижима и через распределитель -.со сливом, снабжено дополнительньм насосом, а также смонтированными в корпусе вращаюцрсмся распределителем с пазом, установленн1 1м соосно приводному валу и связаны с ним, и перепускными клапанами по числу однопоршневых эксцентриковьк насосов, при этом дополнительный насос связан магистралью с установленными в ней последовательно управляемым распределителем и обратным клапаном с полостями рабочих цилиндров, с которыми сообщены через обратные клапаны рабочие камеры однопрршневык эксцентриковых насосов, а индивидуальной магистралью с управляемым распределителем с перепускными клапанами через вращающийся распределитель. На фиг. 1 изображена схема устройства для производства разделитель ных операций; на фиг. 2 - развертка наружной поверхности вращающегося распреде;штеля. Устройство содержит станину 1, на которой смонтирован неподвижный нож 2, силовой гидроцилиндр 3, на плунжере 4 которого закреплен ножприжим 5, и двухступенчатые рабочие гидроцилиндры 6 и 7, на штоках 8 и 9 которых закреплены подвижные ножи 10 и 1 1 . В корпусе 12, установленном на станине I, выполнена полость 13, в которой размещен связанный с электродвигателем (не показан) приводной вал 14 с маховиком 15. На эксцентрике 16 вала 14 установлены поршни 17 и 18, образующие в установленных в корпусе I2 на сферических опорах цигшндрах. 19 и 20 рабочие камеры 21 ,и 22 однопоршневых эксцентриковых насосов, фазы нагнетания которых СДЕ1ИНУТЫ на . Рабочая камера .21 сообщена каналом 23 и магистралью 24 с полостью 25 ступени меньшего диаметра двухступенчатого гидроцилиндра 6, а через обратный клапан 26, подключенный к магистрали 24, - с полостями 27 и 28 ступеней большего диаметра гидроци.пиндров 6 и 7 и с полостью 29 гидроцилиндра 3. К каналу 23 подключе3на полость 30, в которой размещен подпружиненный перепускной клапан 31 с хвостовиком 32, контактирующим со штоком 33 гидроцилиндра 34, поршень 35 которого нагружен пружиной 36.в Рабочая камера 22 сообщена каналом 37 и магистралью 38 с полостью 39 ступени меньшего диаметра двухступенчатого цилиндра 7, а через об ратный клапан 40, подключенный к магистрали 38, - с полостями 27-29, К каналу 37 подключена полость 41, в которой размещен подпружиненный перепускной клапан 42 с хвостовиком 43, контактирующим со штоком 44 гид роцилиндра 45, поршень 46 которого нагружен пружиной 47. В корпусе 12 выполнена соосно валу 14 расточка 48, в которой размещен распределитель 49, связанный муфтой 50 с валом 14, На наружной поверхности распределителя 49 выпол нены кольцевая канавка 51 и сообщенный с ней продольный паз 52. Поверхность расточки 48 сообщена кана лом 53 с полостью 54 гидроцилиндра 34, а каналом 55 - с полостью 56 гидроцилиндра 45. Кольцевая канавка 51 сообщена магистралью 57 со еливом через управляемый электромагнитом 58 распределитель 59, подключен ный к выходу дополнительного насоса 60. Выход насоса 60 сообщен также через управляемый электромагнитом 61 распределитель 62 и магистраль 63 с установленным в ней обратным клапаном 64 с полостями 28, 29 и 27. К магистрали 63 на участке до обратного клапана 64 подключено рел 65 давления, а участок магистрали 63 за обратным клапаном 64 подключе к управляемому электромагнитом 66 сливному распределителю 67. Устройство работает следующим об разом. При вращении приводного вала 14 эксцентрик 16 перемещает возвратнопоступательно поршни 17 и 18 в цили рах 19 и 20. При движении поршня 17, обеспечивающего увеличение объ ма камеры 21, последняя заполняетс рабочей жидкостью, поступающей из полости 13 через открытый перепуск ной клапан 31, полость 30 и канал 23, а при возвратном движении порш ня 17 жидкость вытесняется из каме ры 21 в полость 13 в обратном направлении. Поршень 18 таким же образом перемещает рабочую жидкость из полости 13 в камеру 22 по соответствующим каналам со сдвигом фаз движения на 180. После установки разделяемого проката на неподвижный нож 2 по команде включаются электромагнит 66, который перемещает золотник сливного распределителя 67 и отсоединяет магистраль 63 от слива, и электромагнит 61, который перемещает золотник распределителя 62 и подключает выход насоса 60 к магистрали 63. Рабочая жидкость, нагнетаемая насосом 60, поступает через распределитель 62 по магистрали 63-и обратный клапан 64 в полости 28, 29 и 27 и перемещает щтоки 8 и 9 и плунжер 4 с закрепленньтми на них подвижными ножами 10 и 11 и ножом-прижимом 5. После упора последних в разрезаемый прокат на выходе с насоса 60 растет давление рабочей З«ЕИДКОСТИ, вызывающее срабатывание реле 65 давления, сигнал от которого дает разрешение электросхеме (не показано) на включение электромагнита 58. Включение электромагнита 58 синхронизировано с угловым положением приводного вала 14 и происходит в момент минимального объема рабочей камеры 21. За время перемещения поршня 17 из положения, соответствующего минимальному объему камеры 21, в положение, соответствующее максимгшьному объему, электромагнит 58 переместит золотник распределителя 59 и рабочая жидкость поступит от насоса 60 через распределитель 59 по магистрали 57 и кольцевой канавке 51 к 52. В момент максимального объема камеры 21 распределитель 49 разворачивается валом 14 в положение, когда паз 52 сообщается с каналом 53 и рабочая жидкость из паза 52 по каналу 53 поступает в полость 54 гидроцилиндра 34, и перемещает, сжимая пружину 36, поршень 35, освобождая хвостовик 32 клапана 31. Клапан 31 закрывается в момент максимального объема камеуы 21, и после этого рабочая жидкость вытесняется из нее поршнем 17 по каналу 23 и магистрали 24 в полость 25, Поступление жидкости вызьюает рост давления в полости 24, под воздействием которого открывается обратный клапан 26, что приводит к такому же росту давления в полостях 27, 29 и 28. При достижении давле

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для производства разделительных операций | 1980 |

|

SU910372A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1991 |

|

RU2006369C1 |

| Гидравлический пресс | 1981 |

|

SU1031762A1 |

| Механогидравлический привод кузнечно-прессовой машины | 1982 |

|

SU1071454A1 |

| Устройство для производства разделительных операций | 1987 |

|

SU1712074A1 |

| Механогидравлический привод пресса | 1980 |

|

SU863416A1 |

| Высокоскоростной молот | 1979 |

|

SU846038A1 |

| Гидравлическое устройство для автоматического регулирования работы навесных орудий трактора | 1977 |

|

SU671765A1 |

| НАСОС ПОРШНЕВОЙ ГИДРОПРИВОДНОЙ | 2019 |

|

RU2719754C1 |

| Механизм реверса кинематической цепи зубообрабатывающего станка | 1979 |

|

SU872077A1 |

УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА РАЗДЕЛИТЕЛЬНЫХ ОПЕРАЦИЙ, содержащее соосно установленные в станине двухступенчатые рабочие.цилиндры, несущие инструменты, цилиндр прижима, а также смонтировани е в корпусе приводной эксцентриковый вал и два однопоршневых эксцентриковых насоса, фаза нагнетания которых смещена на 180°, а рабочие камеры сообщены магистралями с одной из полостей каждого двухступенчатого рабочего цилиндра, через обратные клапаны - с другими полостями рабочих цилиндров и с цилиндром прижима и через распределитель - со сливом, отличающееся тем, что, с целью повьоиения качества получаемых заготовок, оно снабжено Дополнительным насосом, а также смонтированными в корпусе вращающимся распределителем с Пазом, установленным соосно приводному валу и связанным с ним, и перепускными клапанами по числу однопоршневых зксцентриковых насосов, при этом дополнительный насос связан магистралью с установленными в ней последовательно упW равляемым распределителем и обратным клапаном с полостями рабочих цилиндров, с (соторыми сообщены через обратные клапаны рабочие камеры однопоршневых эксцентриковых насосов, а индивидуальной магистралью с управляемым распределителем - с перепускными клапанами через вращающийся распределитель. ел о сх со

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ определения режима тренировки бегуна | 1986 |

|

SU1402356A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР № 2907425, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-10-30—Публикация

1982-07-05—Подача