Настоящее изобретение относится к пуленепробиваемому изделию или изделию баллистической защиты и к способу изготовления упомянутого изделия.

Известны бронеизделия, которые содержат композиты. Композиты включают слои волокнистых материалов. На упомянутые слои волокнистых материалов наносят покрытие из материала полимерного связующего, также известного под наименованием материала полимерной матрицы. Кроме того, известно ламинирование на одну или обе поверхности описанных прежде композитов полимерной пленки, что в результате приводит к получению изделия баллистической защиты, имеющего упомянутую полимерную пленку на одной или на обеих своих поверхностях. Такие изделия баллистической защиты демонстрируют высокое сопротивление проникновению в отношении баллистического удара, количественно характеризуемое значением v50, которое определяют в регламентированных условиях и которое обозначает скорость использующегося боеприпаса в м/с, при которой 50% боеприпаса не проникают в изделие.

Однако существует постоянная потребность в изделиях баллистической защиты, которые при идентичной поверхностной плотности в отношении как пулевого боеприпаса, так и осколочного боеприпаса демонстрируют большее значение v50 в сопоставлении с бронеизделиями, описанными в приведенном выше абзаце.

Поэтому проблема, лежащая в основе настоящего изобретения, заключается в предложении изделия баллистической защиты, которое при идентичной поверхностной плотности демонстрирует большее значение v50 в отношении как пулевого боеприпаса, так и осколочного боеприпаса в сопоставлении с бронеизделием, описанным в первом абзаце.

Упомянутую проблему разрешают при использовании изделия баллистической защиты, содержащего, по меньшей мере, один уплотненный композит, где,

по меньшей мере, один уплотненный композит включает, по меньшей мере, два слоя,

каждый слой включает сетку волокон,

волокна характеризуются прочностью, составляющей, по меньшей мере, 800 мн/текс (1100 МПа) в соответствии с документом ASTM D 7269-07,

волокна в каждом слое импрегнируют материалом матрицы, и

каждый уплотненный композит имеет переднюю поверхность и заднюю поверхность,

характеризующегося тем, что,

по меньшей мере, на переднюю поверхность каждого уплотненного композита наносят порошковое покрытие из частично расплавленных и затвердевших частиц порошка для получения поверхности с нанесенным порошковым покрытием.

Как это ни удивительно, но изделие баллистической защиты, соответствующее настоящему изобретению, при идентичной поверхностной плотности демонстрирует большее значение v50 в отношении как пулевого боеприпаса, так и осколочного боеприпаса в сопоставлении со сравнительным бронеизделием, которое отличается от бронеизделия изобретения только тем, что оно на одной или обеих своих поверхностях имеет полимерную пленку, а не - как изделие изобретения - поверхность, на которую наносят порошковое покрытие из частично расплавленных и затвердевших частиц порошка.

Даже еще более удивительно то, что в предпочтительных вариантах осуществления, продемонстрированных в примерах, изделие баллистической защиты, соответствующее настоящему изобретению, даже при несколько меньшей поверхностной плотности в сопоставлении с тем, что имеет место для сравнительного изделия, описанного в приведенном выше абзаце, демонстрирует большее значение v50 в отношении как пуль, так и осколочного боеприпаса в сопоставлении со сравнительным изделием.

Кроме того, удивительно то, что в предпочтительных вариантах осуществления, продемонстрированных в примерах, изделие баллистической защиты, соответствующее настоящему изобретению, демонстрирует значительно увеличенную стойкость к истиранию в сопоставлении со сравнительным изделием баллистической защиты, которое на своей поверхности имеет полимерную пленку вместо наличия поверхности с нанесенным порошковым покрытием, состоящим из частично расплавленных и затвердевших частиц порошка: в то время как поверхность с нанесенным порошковым покрытием у изделия баллистической защиты изобретения демонстрирует только незначительное изменение и отсутствие образования жгутов волокон, так что слой ОН, скомпонованный ниже внешнего слоя ОН, остается невидимым, пленка поверхности с нанесенным пленочным покрытием у сравнительного изделия баллистической защиты стирается с внешнего слоя ОН, а волокна упомянутого внешнего слоя ОН начинают образовывать жгут. Образование жгутов волокон является настолько интенсивным, что становится видимым слой ОН, скомпонованный ниже внешнего слоя ОН у сравнительного изделия баллистической защиты.

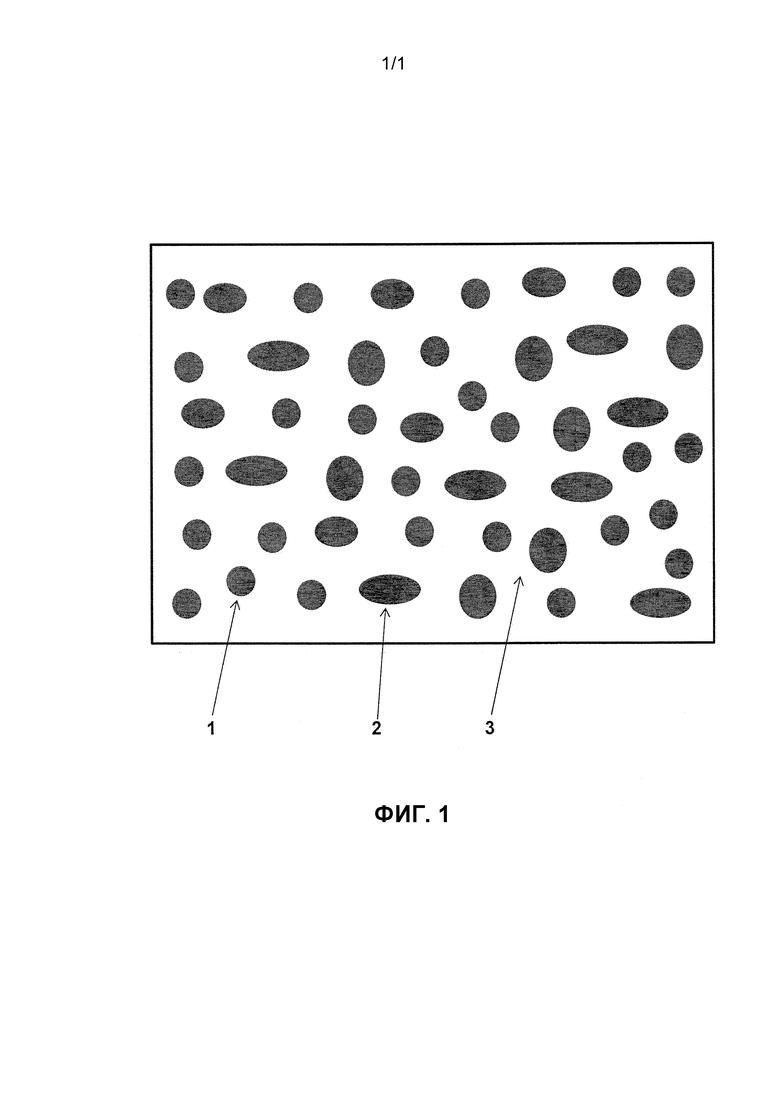

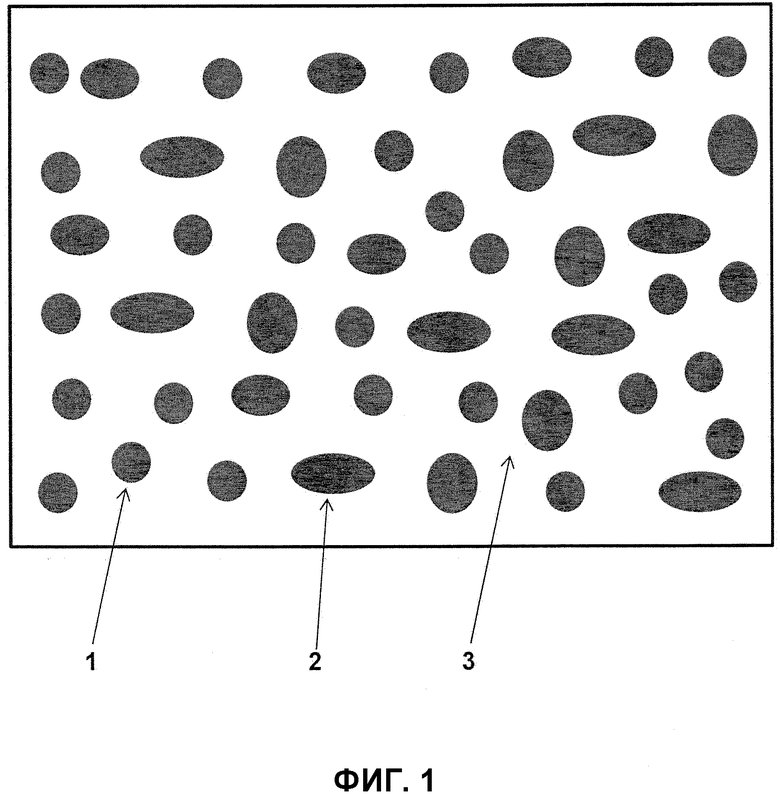

В одном предпочтительном варианте осуществления изделия баллистической защиты, соответствующего настоящему изобретению, частично расплавленные и затвердевшие частицы образуют рисунок покрытия «острова в море» на поверхности с нанесенным порошковым покрытием.

В объеме настоящего изобретения фраза «уплотненный композит включает, по меньшей мере, два слоя» обозначает то, что для получения упомянутого композита необходимы, по меньшей мере, два слоя и что упомянутые, по меньшей мере, два слоя уложили в стопку один на другой, а после этого уплотнили, то есть связали один с другим.

Изделие баллистической защиты, соответствующее настоящему изобретению, демонстрирует удивительные описанные выше эффекты даже в одном варианте осуществления, где упомянутое изделие содержит только один уплотненный композит, который включает только два слоя.

Специалисты в соответствующей области техники, которые знают настоящее изобретение и которые должны получить изделие баллистической защиты, соответствующее настоящему изобретению, для желательного уровня баллистической защиты, будут выбирать надлежащее количество уплотненных композитов. Для зачастую желательных уровней баллистической защиты упомянутое количество уплотненных композитов находится в диапазоне от 2 до 100. Поэтому в одном предпочтительном варианте осуществления изделия баллистической защиты, соответствующего настоящему изобретению, изделие содержит от 2 до 100 уплотненных композитов, более предпочтительно от 2 до 50 уплотненных композитов, а в особенности предпочтительно от 10 до 45 уплотненных композитов.

Кроме того, специалисты в соответствующей области техники, которые знают настоящее изобретение и которые должны получить изделие баллистической защиты, соответствующее настоящему изобретению, для желательного уровня баллистической защиты, будут выбирать надлежащее количество слоев, по меньшей мере, для одного уплотненного композита. Для зачастую желательных уровней баллистической защиты упомянутое количество слоев находится в диапазоне от 2 до 10. Поэтому в одном предпочтительном варианте осуществления изделия баллистической защиты, соответствующего настоящему изобретению, каждый уплотненный композит состоит из 2-10 слоев, более предпочтительно из 2-6 слоев, а в особенности предпочтительно из 2-4 слоев.

В объеме настоящего изобретения фраза «каждый слой включает сетку волокон» обозначает то, что каждый слой включает текстильный материал, включающий волокна, скомпонованные одно по отношению к другому определенным образом, который является характеристичным для упомянутого текстильного материала. Предпочтительно волокна компонуют одно по отношению к другому

- по образу тканого материала или

- по образу нетканого материала, подобно войлоку, но более предпочтительно в конфигурации, где волокна однонаправленно выравнивают одно по отношению к другому.

Поэтому в одном предпочтительном варианте осуществления изделия баллистической защиты, соответствующего настоящему изобретению, сетка волокон, образованная каждым слоем, представляет собой тканый материал или нетканый материал, и нетканый материал предпочтительно представляет собой слой однонаправленных выравненных волокон.

В объеме настоящего изобретения термин «волокна» обозначает удлиненное тело, размер длины которого является намного большим, чем поперечные размеры ширины и толщины. В соответствии с этим термин «волокна» включает монофиламентные волокна, мультифиламентные волокна, ленты, полосы, штапельные волокна и нити, полученные из одного или нескольких вышеупомянутых представителей, например мультифиламентные нити или штапельные нити. В особенности предпочтительные «волокна» обозначают мультифиламентные нити. Поперечные сечения «волокон», использующихся в настоящем изобретении, могут варьироваться в широких пределах. Они могут быть круглыми, плоскими или продолговатыми в поперечном сечении. Они также могут иметь неправильную или правильную форму, имея один или несколько правильных или неправильных лепестков, отходящих от продольной оси, например, филамента. Предпочтительно «волокна» имеют по существу круглое поперечное сечение.

Волокна, включенные в сетку волокон, характеризуются прочностью, составляющей, по меньшей мере, 800 мн/текс (1100 МПа) в соответствии с документом ASTM D 7269-07, а предпочтительно являются арамидными волокнами.

В объеме настоящего изобретения термин «арамидные волокна» обозначает волокна, полученные из ароматического полиамида в качестве волокнообразующего полимера. В упомянутом волокнообразующем полимере, по меньшей мере, 85% амидных (-CO-NH-) связей непосредственно связаны с двумя ароматическими кольцами. В особенности предпочтительные ароматические полиамиды представляют собой п-арамиды. В числе п-арамидов наиболее предпочтительным является поли(п-фенилентерефталамид). Поли(п-фенилентерефталамид) представляет собой результат прохождения полимеризации п-фенилендиамина и дихлорангидрида терефталевой кислоты при соотношении компонентов моль:моль. Волокна, состоящие, например, из мультифиламентных нитей, полученных из поли(п-фенилентерефталамида), могут быть получены под торговым наименованием Twaron® в компании Teijin Aramid (NL).

Волокна в каждом слое, образованном сеткой волокон, импрегнируют материалом матрицы. В одном предпочтительном варианте осуществления изделия баллистической защиты, соответствующего настоящему изобретению, материал матрицы содержит органический полимер, и полимер представляет собой стирол-изопрен-стирольный блок-сополимер, стирол-бутадиеновый статистический сополимер, самосшивающийся акриловый полимер и/или сшиваемый акриловый полимер или полихлоропреновый полимер. В объеме настоящего изобретения термин «самосшивающийся акриловый полимер» обозначает полиакрилат, содержащий самореагирующие центры, встроенные в акриловую полимерную цепь, которые будут сшиваться при повышенных температурах. Тем самым упомянутые самореагирующие группы соседних полимерных цепей вступают в реакцию одна с другой и химически связывают упомянутые соседние полимерные цепи с образованием сшитого полимера. Для ускорения прохождения реакции сшивания может быть добавлен кислотный или скрытый кислотный катализатор.

В объеме настоящего изобретения термин «сшиваемый акриловый полимер» обозначает акриловый полимер, предпочтительно акриловый гомополимер, который не имеет самореагирующих групп и поэтому требует добавления внешнего сшивателя, такого как азотсодержащая термоотверждающаяся смола, для достижения необязательно желательной реакции сшивания.

В одном предпочтительном варианте осуществления изделия баллистической защиты, соответствующего настоящему изобретению, материал матрицы содержит добавку, придающую клейкость. В объеме настоящего изобретения термин «добавка, придающая клейкость» обозначает химическое соединение, предпочтительно присутствующее в материале матрицы изделия баллистической защиты, соответствующего настоящему изобретению, и гомогенно распределенное в упомянутом материале матрицы, что, тем самым, придает материалу матрицы клейкость. И в объеме настоящего изобретения термин «гомогенно распределенный в упомянутом материале матрицы» обозначает то, что концентрация добавки, придающей клейкость, в каждом объемном элементе материала матрицы является идентичной.

В одном предпочтительном варианте осуществления бронеизделия, соответствующего настоящему изобретению, добавку, придающую клейкость, выбирают из группы, состоящей из

- канифольных смол, которые производят либо из обломков деревьев (древесная смола), либо из живицы (живичная канифоль), либо из побочных продуктов процесса изготовления бумаги (талловая канифоль),

где канифольные смолы могут представлять собой

- сложные эфиры канифоли, полученные в результате проведения реакции между канифольными кислотами и спиртами,

- сложные эфиры гидрированной канифоли, полученные в результате гидрирования материала исходного сырья на основе канифольных кислот, или

- димеризованные канифольные смолы, полученные в результате димеризации канифольных смол, или

- терпеновые смолы, произведенные из терпенового исходного сырья либо из древесных источников, либо из цитрусовых фруктов, или

- углеводородные смолы, доступные в компании Neville Chemical Company, US под несколькими обозначениями, такими как NP-10, NP-25 и FN-175.

В одном предпочтительном варианте осуществления бронеизделия, соответствующего настоящему изобретению, добавка, придающая клейкость, присутствует в материале матрице при уровне массового процентного содержания по отношению к массе материала матрицы в диапазоне от 1% (масс.) до 20% (масс.), более предпочтительно от 1,5% (масс.) до 10% (масс.), а наиболее предпочтительно от 2% (масс.) до 6% (масс.). В случае упомянутого уровня массового процентного содержания добавки, придающей клейкость, меньшего чем 1% (масс.), и в случае наличия сетки волокон в виде слоя однонаправленных выровненных волокон обращение с одним слоем однонаправленных выровненных волокон во время изготовления композита может стать более сложным. В случае упомянутого уровня массового процентного содержания добавки, придающей клейкости, большего чем 20% (масс.), композит и, следовательно, бронеизделие настоящего изобретения могут стать чрезмерно жесткими.

В одном в особенности предпочтительном варианте осуществления бронеизделия настоящего изобретения добавка, придающая клейкость, представляет собой абиетиновую кислоту или сложный эфир канифоли, который, например, содержится в продукте Aquatac® 6025 - дисперсии на водной основе, содержащей приблизительно 58% (масс.) сложного эфира канифоли, приблизительно 39% (масс.) воды и менее чем 4% (масс.) поверхностно-активного вещества, от компании Arizona Chemical, US.

Волокна в каждом слое, образованном сеткой волокон, импрегнируют материалом матрицы при определенном уровне содержания материала матрицы. Материал матрицы присутствует на импрегнированных волокнах при уровне массового процентного содержания, который является достаточным для связывания и, тем самым, уплотнения, по меньшей мере, двух слоев один по отношению к другому и, тем самым, получения уплотненного композита. Поэтому нет необходимости в том, чтобы все без исключения пространство между волокнами сетки волокон было бы заполнено материалом матрицы при том условии, что наносимое количество материала матрицы сделает возможным достаточное связывание, по меньшей мере, двух слоев один с другим. Например, материал матрицы может быть распределен местами на волокнах и между волокнами сетки волокон. Поэтому уровень содержания материала матрицы в каждом слое и в каждом уплотненном композите у изделия баллистической защиты, соответствующего настоящему изобретению, предпочтительно находится в диапазоне от 5% (масс.) до 30% (масс.) по отношению к массе волокон в отсутствие влаги, в особенности предпочтительно от 10% (масс.) до 25% (масс.) по отношению к массе нити в отсутствие влаги, то есть при высушивании до уровня содержания воды, намного меньшего чем 0,5% (масс.), и поверхностная плотность каждого уплотненного композита предпочтительно находится в диапазоне от 50 г/м2 до 500 г/м2, в особенности предпочтительно от 75 г/м2 до 300 г/м2.

В объеме настоящего изобретения фраза «по меньшей мере, на переднюю поверхность каждого уплотненного композита, включенного в изделие баллистической защиты, соответствующее настоящему изобретению, наносят порошковое покрытие из частично расплавленных и затвердевших частиц порошка для получения поверхности с нанесенным порошковым покрытием и предпочтительно частично расплавленные и затвердевшие частицы порошка образуют на поверхности с нанесенным порошковым покрытием рисунок покрытия «острова в море» обозначает то, что поверхность с нанесенным порошковым покрытием при взгляде сверху имеет рисунок покрытия, который предпочтительно состоит из островов частично расплавленных и затвердевших частиц порошка в море, которое представляет собой область поверхности с нанесенным порошковым покрытием, которая не покрыта упомянутыми островами. Хотя может случиться и так, что очень малое количество островов и находится в контакте один с другим, предпочтительно, по меньшей мере, 20%, а наиболее предпочтительно 100% островов в контакте один с другим не находятся. Таким образом, рисунок покрытия «острова в море» можно сразу же отличить от пленки, которая непрерывно покрывает всю поверхность с нанесенным пленочным покрытием.

Форма острова зависит от формы частиц порошка, которые использовали, и от условий, в которых упомянутые частицы частично расплавлялись, а после этого затвердевали с образованием упомянутого рисунка покрытия «острова в море» на поверхности с нанесенным порошковым покрытием. В объеме настоящего изобретения термин «частично расплавленные и затвердевшие частицы порошка» обозначает то, что частицы были расплавлены только в такой степени, чтобы они в достаточной мере прилипали бы на поверхности слоя с нанесенным покрытием. Поскольку в настоящем изобретении упомянутая поверхность состоит из волокон, импрегнированных материалом матрицы, это означает то, что частично расплавленные частицы в частично расплавленном состоянии перетекают, по меньшей мере, частично или полностью вокруг волокон, импрегнированных материалом матрицы, и поэтому после затвердевания прилипают к волокнам, импрегнированным материалом матрицы. Кроме того, термин «затвердевшие частицы порошка» обозначает то, что частично расплавленные частицы были охлаждены до комнатной температуры, а после этого являются достаточно твердыми и прочными, так что их форма в значительной степени не деформируется при перемещении один по отношению к другому соседних слоев с нанесенными порошковыми покрытиями у композитов во время использования изделия баллистической защиты, соответствующего настоящему изобретению. При взгляде сбоку затвердевшие частицы порошка имеют форму с высотой, которая является несколько меньшей, чем диаметр частиц перед осуществлением методики частичного плавления, и демонстрируют краевой угол смачивания по отношению к поверхности с нанесенным порошковым покрытием, намного больший чем 0°, предпочтительно находящийся в диапазоне от 10° до 90°.

В одном предпочтительном варианте осуществления изделия баллистической защиты, соответствующего настоящему изобретению, частицы порошка состоят из термопластического полимера, где термопластический полимер предпочтительно имеет среднечисленную молекулярную массу Mn>14000 г/моль и температуру стеклования Tg>85°С и где термопластический полимер предпочтительно является представителем, выбираемым из одной из групп, состоящих из полиэтиленов высокой плотности (ПЭВП), полиэтиленов низкой плотности (ПЭНП), линейных полиэтиленов низкой плотности (ЛПЭНП) и поливинилхлоридов (ПВХ). Предпочтительно полимеры ПЭВП, ПЭНП и ЛПЭНП имеют среднемассовую молекулярную массу Mw>65000 г/моль и среднечисленную молекулярную массу Mn>14000. В одном в особенности предпочтительном варианте осуществления изделия баллистической защиты, соответствующего настоящему изобретению, полимеры ПЭНП и ЛПЭНП имеют среднемассовую молекулярную массу Mw>80000 г/моль и среднечисленную молекулярную массу Mn>16000.

В одном дополнительном предпочтительном варианте осуществления изделия баллистической защиты, соответствующего настоящему изобретению, частицы порошка состоят из термопластического полимера, где термопластический полимер предпочтительно имеет среднечисленную молекулярную массу Mn>14000 г/моль и температуру стеклования Tg>85°С и где термопластический полимер предпочтительно является представителем, выбираемым из одной из групп, состоящих из линейных или разветвленных полипропиленов, статистических сополимеров этилена и пропилена, блок-сополимеров полиэтиленовых блоков и полипропиленовых блоков, статистических сополимеров этилена и олефина, например октена или бутена, блок-сополимеров полиэтиленовых блоков и олефина, например октена или бутена, статистических сополимеров этилена и винилацетата, блок-сополимеров полиэтиленовых блоков и поливинилацетатных блоков, статических сополимеров этилена и алкилакрилата, блок-сополимеров полиэтиленовых блоков и полиалкилакрилатных блоков, статистических сополимеров этилена и акриловой кислоты и блок-сополимеров полиэтиленовых блоков и блоков полиакриловой кислоты.

Как уже упоминалось, только очень малое количество островов в рисунке покрытия «острова в море» находится в контакте один с другим или наиболее предпочтительно ни один из них в контакте с другим не находится. Следовательно, используют относительно низкие поверхностные плотности частично расплавленных и затвердевших частиц порошка. В одном предпочтительном варианте осуществления изделия баллистической защиты, соответствующего настоящему изобретению, поверхностная плотность частично расплавленных и затвердевших частиц порошка на поверхности с нанесенным порошковым покрытием находится в диапазоне от 0,1 г/м2 до 50 г/м2, более предпочтительно от 1 г/м2 до 50 г/м2, еще более предпочтительно от 1 г/м2 до 10 г/м2, а в особенности предпочтительно от 2 г/м2 до 5 г/м2.

В одном предпочтительном варианте осуществления изделия баллистической защиты, соответствующего настоящему изобретению, острова в рисунке покрытия «острова в море» не находятся в контакте один с другим и при взгляде сверху имеют сферическую и/или эллиптическую форму. Такой рисунок покрытия схематически продемонстрирован на фигуре 1, где рисунок покрытия «острова в море» продемонстрирован имеющим сферические острова 1 и эллиптические острова 2 в море 3, то есть на не имеющей нанесенного покрытия части поверхности с нанесенным порошковым покрытием у композита, включенного в изделие баллистической защиты, соответствующее настоящему изобретению.

В одном предпочтительном варианте осуществления изделия баллистической защиты, соответствующего настоящему изобретению, острова со сферической формой характеризуются среднеарифметическим диаметром ds, а острова с эллиптической формой характеризуются среднеарифметическим диаметром dе, полученным в результате арифметического усреднения длин больших осей и малых осей эллипсов, так что острова

- при взгляде сверху характеризуются средним диаметром di=(ds+de)/2, и di находится в диапазоне предпочтительно от 10 до 10000 мкм, в особенности предпочтительно от 100 до 1000 мкм, и

- при взгляде сбоку характеризуются среднеарифметической высотой h, и h находится предпочтительно в диапазоне от 0,5 до 1000 мкм, в особенности предпочтительно от 5 до 50 мкм.

В одном дополнительном предпочтительном варианте осуществления изделия баллистической защиты, соответствующего настоящему изобретению, острова покрывают долю поверхности с нанесенным порошковым покрытием, определяемую коэффициентом покрытия fc={(Acovered/(Аcovered + Аuncovered))}×100 [%], где Аuncovered обозначает область без покрытия у поверхности с нанесенным порошковым покрытием, а Аcovered обозначает область с нанесенным покрытием у поверхности с нанесенным порошковым покрытием, и fc находится в диапазоне предпочтительно от 1% до 95%, в особенности от 15% до 65%.

Кроме того, настоящее изобретение предлагает способ изготовления изделия баллистической защиты, соответствующего настоящему изобретению. Упомянутый способ включает следующие далее стадии:

а) изготовление, по меньшей мере, одного уплотненного композита, который включает, по меньшей мере, два слоя, каждый слой включает сетку волокон, волокна характеризуются прочностью, составляющей, по меньшей мере, 800 мн/текс (1100 МПа) в соответствии с документом ASTM D 7269-07, и волокна в каждом слое импрегнировали материалом матрицы, который необязательно содержит добавку, придающую клейкость,

b) нанесение порошкового покрытия, по меньшей мере, на одну поверхность уплотненного композита, получающегося в результате проведения стадии а), при использовании частиц порошка в результате

(1) распределения частиц порошка на поверхности,

(2) частичного расплавления распределенных частиц, получающихся в результате проведения стадии b(1), на поверхности и

(3) обеспечения затвердевания частично расплавленных частиц, получающихся в результате проведения стадии b(2), на поверхности,

c) укладывание в стопку двух и более уплотненных композитов с нанесенными порошковыми покрытиями, полученных на стадии b), и фиксирование уплотненных композитов один с другим в результате прошивания их по углам.

В вышеупомянутом способе термины «уплотненный композит», «сетка волокон», «материал матрицы», «добавка, придающая клейкость», «волокна» и «частицы порошка» аналогично имеют то же самое значение, что и уже разъясненное для изделия баллистической защиты, соответствующего настоящему изобретению.

На стадии а) способа, соответствующего настоящему изобретению, предлагается выбранная сетка волокон, в особенности с нанесенным покрытием из выбранного материала матрицы, где упомянутый материал матрицы предпочтительно содержит органический полимер и - необязательно - добавку, придающую клейкость. Это приводит в результате к получению первого одного слоя, включающего полученную сетку волокон, в особенности с нанесенным покрытием из материала матрицы и необязательно добавки, придающей клейкость. В одном предпочтительном варианте осуществления стадии а) волокнами являются арамидные волокна. В одном дополнительном предпочтительном варианте осуществления стадии а) сетка волокон представляет собой слой однонаправленных выровненных волокон. В одном в особенности предпочтительном варианте осуществления стадии а) первый один слой получают в результате нанесения на однонаправленные выровненные арамидные волокна покрытия из материала матрицы и необязательно добавки, придающей клейкость.

Тем же самым образом, что и описанный выше, изготавливают, по меньшей мере, один дополнительный слой, то есть, например, изготавливают второй слой.

Упомянутый, по меньшей мере, один дополнительный слой укладывают в стопку на первый слой. В случае наличия упомянутого первого и упомянутого, по меньшей мере, одного дополнительного слоев в виде слоев однонаправленных выровненных волокон упомянутый, по меньшей мере, один дополнительный слой однонаправленных волокон будут укладывать перекрестно под углом перекрестного укладывания, предпочтительно при 90°, на первый слой однонаправленных выровненных волокон для получения компоновки с перекрестным укладыванием, включающей, по меньшей мере, два слоя однонаправленных выровненных волокон, которые снабжают материалом матрицы, где материал матрицы содержит полимер и - необязательно - добавку, придающую клейкость.

Упомянутый композит, например, упомянутую компоновку с перекрестным укладыванием, уплотняют при использовании методики уплотнения, приводящей к получению уплотненного композита. Предпочтительно методика уплотнения включает использование давления уплотнения рс, температуры уплотнения Тс и времени уплотнения tc, где рс находится в диапазоне от 0,05 до 10 бар, Тс находится в диапазоне от 70 до 200°С и tc находится в диапазоне от 1 до 300 с. В одном в особенности предпочтительном варианте осуществления способа, соответствующего настоящему изобретению, методику уплотнения стадии а) осуществляют при рс в диапазоне от 0,05 до 5 бар, Тс в диапазоне от 80 до 130°С и tc в диапазоне от 5 до 30 с.

В одном предпочтительном варианте осуществления способа, соответствующего настоящему изобретению, на стадии b(1) частицы сухого порошка распределяют на поверхности при использовании средств распределения. Предпочтительно средство распределения представляет собой аппарат для нанесения порошкового покрытия.

На стадии b(2) способа, соответствующего настоящему изобретению, распределенные частицы частично расплавляют. Это означает то, что частицы размягчают в той степени, которая является достаточной для течения размягченных частиц на волокнах и вокруг волокон, импрегнированных материалом матрицы. Однако упомянутая степень размягчения является чрезмерно малой для обеспечения полного расплавления частиц на волокнах, импрегнированных материалом матрицы. Вместо этого частицы частично расплавленного порошка при взгляде сбоку имеют форму с высотой, которая является несколько меньшей, чем диаметр частицы перед осуществлением методики частичного расплавления, и демонстрируют краевой угол смачивания по отношению к поверхности с нанесенным порошковым покрытием, намного больший чем 0°, предпочтительно находящийся в диапазоне от приблизительно 10° до приблизительно 90°.

На стадии b(3) способа, соответствующего настоящему изобретению, для частично расплавленных частиц, получающихся в результате проведения стадии b(2), обеспечивают затвердевание на поверхности и, тем самым, фиксирование с волокнами, импрегнированными материалом матрицы.

Предпочтительно операции (1), (2) и (3) должны быть проведены при использовании способа, который обеспечивает получение рисунка покрытия «острова в море» на поверхности с нанесенным порошковым покрытием и предпочтительно отсутствие контакта одного с другим у любых из островов. Сразу после выбора материала порошкового покрытия специалисты в соответствующей области техники либо будут знать параметр, задаваемый требуемым способом нанесения порошкового покрытия, либо, по меньшей мере, смогут определить недостающую информацию для упомянутого заданного параметра при проведении стандартных экспериментов.

В случае содержания в изделиях баллистической защиты, соответствующих настоящему изобретению, более чем одного уплотненного композита, то есть в случае осуществления на практике стадии с) в способе, соответствующем настоящему изобретению, было признано необходимым фиксировать уплотненные композиты один с другим в результате прошивания их только по углам, так чтобы композиты могли бы только слегка перемещаться один по отношению к другому при деформировании от боеприпаса.

Кроме того, изделие баллистической защиты настоящего изобретения может быть изготовлено при использовании альтернативного способа, который также представляет собой часть настоящего изобретения, где упомянутый дополнительный способ включает следующие далее стадии:

а) получение, по меньшей мере, первого слоя, где первый слой включает сетку волокон, где волокна характеризуются прочностью, составляющей, по меньшей мере, 800 мн/текс (1100 МПа) в соответствии с документом ASTM D 7269-07, и где волокна импрегнируют материалом матрицы, который предпочтительно содержит органический полимер и необязательно добавку, придающую клейкость,

b) нанесение порошкового покрытия на одну поверхность первого слоя, полученного на стадии а), при использовании частиц порошка в результате

i) распределения частиц порошка на первом слое,

ii) частичного расплавления распределенных частиц порошка на первом слое для получения частично расплавленных частиц порошка на первом слое, которые предпочтительно не находятся в контакте одна с другой,

iii) при необходимости увеличения адгезии частично расплавленных частиц к волокнам, импрегнированным материалом матрицы, у сетки волокон, которая образует поверхность первого слоя, и

iv) обеспечения затвердевания частично расплавленных частиц для получения первого слоя, который предпочтительно имеет на одной из своих поверхностей рисунок покрытия «острова в море», где острова состоят из частично расплавленных и затвердевших частиц и где предпочтительно острова не находятся в контакте один с другим,

с) получение, по меньшей мере, второго слоя, где второй слой включает сетку волокон, где волокна характеризуются прочностью, составляющей, по меньшей мере, 800 мн/текс (1100 МПа) в соответствии с документом ASTM D 7269-07 и где волокна импрегнируют материалом матрицы, который предпочтительно содержит органический полимер и необязательно добавку, придающую клейкость, и нанесение порошкового покрытия на второй слой тем же самым образом, что и описанный на стадии b), для получения второго слоя, который предпочтительно имеет на одной из своих поверхностей рисунок покрытия «острова в море», где острова состоят из частично расплавленных и затвердевших частиц, и где предпочтительно острова не находятся в контакте один с другим,

d) связывание первого слоя, полученного на стадии b), со вторым слоем, полученным на стадии с), по их поверхностям, которые не имеют нанесенного порошкового покрытия, для получения уплотненного композита, который предпочтительно имеет на обеих своих внешних поверхностях рисунок покрытия «острова в море», где острова состоят из частично расплавленных и затвердевших частиц и где острова предпочтительно не находятся в контакте один с другим,

е) изготовление множества уплотненных композитов, описанных на стадиях от а) до d),

f) укладывание в стопку множества уплотненных композитов с нанесенными порошковыми покрытиями, полученных на стадии е), и фиксирование уплотненных композитов один с другим в результате прошивания их, предпочтительно по углам.

Изобретение будет описываться более подробно в следующих далее (сравнительных) примерах.

Сравнительный пример 1

а) Изготовление одного однонаправленного волокнистого слоя (1С-ОН)

Поли(п-фенилентерефталамидные) мультифиламентные нити (Twaron type 2000; 1100 дтекс f1000; производитель: Teijin Aramid, NL) отбирали со шпулярника и перепускали через бердо и, таким образом, выравнивали по существу параллельно одну с другой. На по существу параллельные выровненные нити при использовании валика для нанесения покрытия наносили покрытие из продукта Prinlin™ B7137 HV (температура стеклования Tg = от - 40 до - 50°С) в качестве материала матрицы (производитель: Henkel, Germany), то есть, из водной дисперсии стирол-изопрен-стирольного блок-сополимера, содержащего абиетиновую кислоту в качестве добавки, придающей клейкость. Нити с нанесенными покрытиями из продукта Prinlin™ B7137 HV укладывали на прокладочную бумагу с нанесенным силиконовым покрытием и после этого высушивали на нагревательной плитке, выставленной на температуру 120°С, что в результате приводило к получению одного однонаправленного волокнистого слоя (1С-ОН). Концентрация смолы в слое 1С-ОН составляла 17,2±1% (масс.) при расчете на совокупную массу слоя 1С-ОН, то есть по отношению к массе нити в отсутствие влаги, то есть массе слоя 1С-ОН, высушенного до уровня содержания воды, намного меньшего чем 0,5% (масс.). С практической точки зрения это означает высушивание до уровня содержания воды, составляющего ноль % (масс.). Поверхностная плотность поли(п-фенилентерефталамидных) мультифиламентных нитей в слое 1С-ОН составляла 45±5 г/м2. Совокупная поверхностная плотность слоя 1С-ОН, включая равновесный уровень содержания влаги слоя 1С-ОН, составлял 55±5 г/м2 в зависимости от уровня введения смолы и равновесного уровня содержания влаги, где упомянутый разброс ±5 г/м2 представляет собой результат наличия неизбежных вариаций при проведении операции по нанесению покрытия + вариации по влажности, где хранят слой 1С-ОН. В слое 1С-ОН материал матрицы из продукта Prinlin™ B7137 HV распределяется местами на филаментах и между филаментами мультифиламентной нити.

b) Изготовление ламинированной компоновки с перекрестным укладыванием (2С-ОН) из двух слоев 1С-ОН

Два слоя 1С-ОН, получающиеся в результате проведения стадии а), перекрестно укладывали под углом перекрестного укладывания 90°. Перекрестно уложенные слои 1С-ОН ламинировали в результате направления упомянутых двух перекрестно уложенных слоев ОН при скорости 2 м/мин через плоскоременный мини-ламинатор RPS-L 600K (производитель: Maschinenfabrik Herbert Meyer GmbH, Germany), имеющий зону нагревания со следующими далее зоной прессования и зоной охлаждения. В зоне нагревания перекрестно уложенные слои 1С-ОН нагревали в течение 10 с при 120°С. В зоне прессования нагретые перекрестно уложенные слои 1С-ОН спрессовывали при 35 н/см2 между прижимными валиками и, в заключение, охлаждали до комнатной температуры в зоне охлаждения в течение 8 с, что в результате приводило к получению ламинированной компоновки с перекрестным укладыванием из упомянутых двух слоев 1С-ОН, то есть в результате приводило к получению компоновки 2С-ОН. Данным образом изготавливали две компоновки с перекрестным укладыванием 2С-ОН.

с) Изготовление ламинированной компоновки с перекрестным укладыванием (4С-ОН) из двух компоновок 2С-ОН

Две компоновки 2С-ОН, получающиеся в результате проведения стадии b), перекрестно укладывали под углом перекрестного укладывания 90° для получения стопки при последовательности углов перекрестного укладывания 0°/90°/0°/90°. Упомянутую стопку ламинировали в результате направления ее при скорости 2 м/мин через плоскоременный мини-ламинатор RPS-L 600K (производитель: Maschinenfabrik Herbert Meyer GmbH, Germany), имеющий зону нагревания со следующими далее зоной прессования и зоной охлаждения. В зоне нагревания две компоновки с перекрестным укладыванием 2С-ОН нагревали в течение 10 секунд при 120°С, спрессовывали в зоне прессования при 35 н/см2 между прижимными валиками и, в заключение, охлаждали в зоне охлаждения в течение 8 секунд до комнатной температуры, что в результате приводило к получению ламинированной компоновки с перекрестным укладыванием из упомянутых двух компоновок 2С-ОН, то есть в результате приводило к получению компоновки 4С-ОН.

d) Изготовление компоновки 4С-ОН с нанесенным пленочным покрытием

Компоновку с перекрестным укладыванием 4С-ОН, получающуюся в результате проведения стадии с), одновременно ламинировали на ее передней и задней поверхностях в каждом случае при использовании одной пленки полимера ПЭНП, характеризующейся толщиной 10 мкм и значением Tm 120°C (торговое наименование LDPE Flachfolie; производитель: ЕВК Kunststoffe GmbH, DE). Для данной цели упомянутую компоновку с перекрестным укладыванием 4С-ОН ламинировали в результате направления ее совместно с двумя упомянутыми пленками полимера ПЭНП при скорости 2 м/мин через плоскоременный мини-ламинатор RPS-L 600K (производитель: Maschinenfabrik Herbert Meyer GmbH, Germany), имеющий зону нагревания со следующими далее зоной прессования и зоной охлаждения. В зоне нагревания компоновку с перекрестным укладыванием 4С-ОН и две пленки полимера ПЭНП нагревали в течение 10 с при 120°С, спрессовывали в зоне прессования при 35 н/см2 между прижимными валиками и, в заключение, охлаждали в зоне охлаждения в течение 8 с до комнатной температуры, что в результате приводило к получению компоновки с перекрестным укладыванием 4С-ОН с нанесенными покрытиями на ее передней и задней поверхностях в каждом случае при использовании одной пленки полимера ПЭНП. Упомянутая компоновка с перекрестным укладыванием 4С-ОН с нанесенным пленочным покрытием характеризовалась уровнем содержания материала матрицы 17,2% (масс.) и поверхностной плотностью 243 г/м2.

е) Изготовление бронепанелей для испытаний и баллистические характеристики

15 компоновок с перекрестным укладыванием 4С-ОН с нанесенными пленочными покрытиями, полученных после проведения стадии d), укладывали в стопку таким образом, чтобы всегда прослойка с ориентацией 0° соседствовала бы с прослойкой с ориентацией 90°. После этого упомянутые уложенные в стопку 15 компоновок с перекрестным укладыванием 4С-ОН с нанесенными пленочными покрытиями фиксировали в результате прошивания их по углам. Упомянутым образом изготавливали 3 панели для испытаний. Каждая панель для испытания характеризовалась поверхностной плотностью, составляющей приблизительно 3,6 кг/м2.

Упомянутые 3 панели для испытаний оценивали в соответствии с документом MIL STD 662F в отношении их значения v50, полученного при использовании пуль (тип боеприпаса: .357 Magnum, мягкий сердечник, производство в компании Remington Arms Company, Inc.: угол встречи 0°). Значение v50 продемонстрировано в таблице 1 в виде среднеарифметического значения, полученного для 3 упомянутых панелей для испытаний, совместно с его среднеквадратическим отклонением.

Тем же самым образом, что и описанный выше, изготавливали 3 панели для испытаний, однако при том отличии, что каждая панель для испытания включала 19 компоновок с перекрестным укладыванием 4С-ОН с нанесенными пленочными покрытиями. Каждая панель для испытания характеризовалась поверхностной плотностью, составляющей приблизительно 4,6 кг/м2. Упомянутые 3 панели для испытаний оценивали в соответствии с документом MIL STD 662F в отношении их значения v50, полученного при использовании пуль (тип боеприпаса: 9 мм DM41, мягкий сердечник, производство в компании RUAG Ammotec, Switzerland; угол встречи 0°). Значение v50 продемонстрировано в таблице 1 в виде среднеарифметического значения, полученного для 3 упомянутых панелей для испытаний, совместно с его среднеквадратическим отклонением.

f) Испытание на истирание

Компоновку с перекрестным укладыванием 4С-ОН с нанесенным пленочным покрытием, полученную после проведения стадии d), подвергали испытанию на стойкость к истиранию (аппаратура с надуваемой диафрагмой) в соответствии с документом ASTM D3886-99 (Reapproved 2006) при использовании прибора Model CSI-59 Abrasion Tester от компании Custom Scientific Instruments. Поверхность истирания представляла собой продукт FCTWA1006160.01144 Woven Fabrics. Давление задавали равным 4 фунт/дюйм2 (27,6 кПа) при нагрузке 5 фунтов (2,27 кг). По завершении 2000 циклов пленка стиралась с внешнего слоя ОН, а волокна упомянутого внешнего слоя ОН начинали образовывать жгут. Образование жгутов волокон являлось настолько интенсивным, что становился видимым нижний слой для верхней компоновки 2С-ОН.

Пример 1

I) Изготовление первой и второй компоновок 2С-ОН с нанесенными порошковыми покрытиями

Компоновку с перекрестным укладыванием 2С-ОН изготавливали в соответствии с описанием для стадий а) и b) из сравнительного примера 1. Компоновка с перекрестным укладыванием 2С-ОН характеризовалась уровнем содержания материала матрицы 17,5% (масс.) по отношению к массе нити в отсутствие влаги в соответствии с разъяснением для стадии а) из сравнительного примера.

На одной из поверхностей упомянутой компоновки с перекрестным укладыванием 2С-ОН распределяли частицы порошка при использовании устройства для нанесения порошкового покрытия «PST scatter» (производитель: Maschinenfabrik Herbert Meyer GmbH, Germany) при нанесении от 2 до 4 г/м2 порошка Plascoat PECMA 160, полученного в компании Plascoat Europe, NL. Порошком Plascoat PECMA 160 является порошок покрытия из высокотехнологичного полиэтилена низкой плотности (ПЭНП) при Tm=107°C, температуре хрупкости, определяемой в соответствии с документом ASTM D-478, -40°С, теплостойкости по Вика, определяемой в соответствии с документом ISO 306, 80°С, индексе текучести расплава, определяемом в соответствии с документом ASTM D1238, 18-25 г/10 мин и распределении частиц по размерам, где 100% частиц характеризуются размером частиц <250 мкм и, по меньшей мере, 80% частиц характеризуются размером частиц <160 мкм.

Непосредственно после распределения частиц порошка компоновку с перекрестным укладыванием 2С-ОН совместно с распределенными на ней частицами порошка направляли при скорости 20 м/мин через плоскоременный ламинатор KFK-EL (производитель: Maschinenfabrik Herbert Meyer GmbH, Germany), имеющий зону нагревания со следующими далее зоной прессования и зоной охлаждения. В зоне нагревания компоновку с перекрестным укладыванием 2С-ОН, включающую частицы порошка, нагревали в течение 5 с при 120°С, в результате чего частицы полимера ПЭНП частично расплавлялись на поверхности с нанесенным порошковым покрытием, что приводило к получению компоновки с перекрестным укладыванием 2С-ОН, включающей частично расплавленные частицы полимера ПЭНП, которые не находились в контакте одна с другой. На данном этапе частично расплавленные частицы полимера ПЭНП находятся в контакте с поверхностью компоновки 2С-ОН, но их адгезия к поверхности компоновки 2С-ОН является чрезмерно низкой. Поэтому в зоне прессования нагретую компоновку с перекрестным укладыванием 2С-ОН, включающую частично расплавленные частицы полимера ПЭНП, спрессовывали между прижимными валиками при давлении увеличения адгезии рad 10 н/м2, а после этого охлаждали в зоне охлаждения в течение 4 с до комнатной температуры, что в результате приводило к получению первой компоновки с перекрестным укладыванием 2С-ОН, которую в последующем изложении сокращенно обозначали как «первая компоновка 2С-ОН с нанесенным порошковым покрытием», включающая частично расплавленные, а после этого затвердевшие частицы полимера ПЭНП на одной из своих поверхностей, где данные частицы имеют рисунок покрытия «острова в море» на поверхности с нанесенным порошковым покрытием. Это означает то, что при взгляде сверху области с нанесенными покрытиями из полимера ПЭНП выглядят подобно островам, распределенным в море, которое представляет собой не имеющую покрытия, то есть непокрытую поверхность компоновки 2С-ОН. Острова не находятся в контакте один с другим. При взгляде сверху отдельные острова имеют либо сферическую, либо эллиптическую форму и имеют высоту, имеющую значения, меньшие, чем диаметр порошка Plascoat PECMA 160 перед нанесением порошкового покрытия.

Тем же самым образом, что и описанный выше, для второй компоновки с перекрестным укладыванием 2С-ОН проводили нанесение порошкового покрытия и ламинирование для получения «второй компоновки 2С-ОН с нанесенным порошковым покрытием», включающей частично расплавленные, а после этого затвердевшие частицы полимера ПЭНП на одной из своих поверхностей, имеющие рисунок покрытия «острова в море» на поверхности с нанесенным порошковым покрытием, как это описывалось выше для первой компоновки 2С-ОН с нанесенным порошковым покрытием.

II) Изготовление компоновки с перекрестным укладыванием 4С-ОН с нанесенным порошковым покрытием

В заключение, вторую компоновку 2С-ОН с нанесенным порошковым покрытием укладывали в стопку на первую компоновку 2С-ОН с нанесенным порошковым покрытием для получения стопки, где упомянутые первая и вторая компоновки 2С-ОН находятся в контакте одна с другой по поверхности без нанесенного порошкового покрытия таким образом, чтобы упомянутая стопка имела бы переднюю поверхность с нанесенным порошковым покрытием и заднюю поверхность с нанесенным порошковым покрытием. В целях ламинирования на упомянутую первую упомянутой второй компоновки 2С-ОН с нанесенным порошковым покрытием стопку направляли при скорости 2 м/мин через плоскоременный мини-ламинатор RPS-L 600K (производитель: Maschinenfabrik Herbert Meyer GmbH, Germany), имеющий зону нагревания со следующими далее зоной прессования и зоной охлаждения. В зоне нагревания стопку нагревали в течение 10 с при 120°С, спрессовывали в зоне прессования при 35 н/см2 и, в заключение, охлаждали в течение 4 с в зоне охлаждения до комнатной температуры, что в результате приводило к получению компоновки с перекрестным укладыванием 4С-ОН, включающей на своих передней и задней поверхностях частично расплавленные, а после этого затвердевшие частицы полимера ПЭНП, где данные частицы образуют рисунок покрытия «острова в море», которую в последующем изложении сокращенно обозначали как «компоновка с перекрестным укладыванием 4С-ОН с нанесенным порошковым покрытием». Это означает то, что при взгляде сверху области с нанесенными покрытиями из полимера ПЭНП на передней поверхности и на задней поверхности выглядят подобно островам, распределенным в море, которое представляет собой не имеющую покрытия, то есть непокрытую соответственно переднюю или заднюю поверхность компоновки 4С-ОН. Острова не находятся в контакте один с другим, и при взгляде сверху отдельные острова имеют либо сферическую, либо эллиптическую форму. Остров со сферической формой характеризуется среднеарифметическим диаметром ds, а остров с эллиптической формой характеризуется среднеарифметическим диаметром dе, полученным в результате арифметического усреднения длин больших осей и малых осей эллипсов, так что острова

- при взгляде сверху характеризуются средним диаметром di=(ds+de)/2, и di находится в диапазоне от 10 до 1000 мкм, и

- при взгляде сбоку характеризуются среднеарифметической высотой h, и h находится в диапазоне от 5 до 50 мкм.

С учетом наличия от 2 до 4 г/м2 порошкообразного полимера ПЭНП, который наносили для получения порошкового покрытия, покрытием из островов из полимера ПЭНП покрывали от 15 до 65% поверхности компоновки 2С-ОН. Таким образом, коэффициент покрытия fc поверхности компоновки 2С-ОН находился в диапазоне от 15 до 65%.

Компоновка с перекрестным укладыванием 4С-ОН с нанесенным порошковым покрытием характеризовалась уровнем содержания материала матрицы 17,5% по отношению к массе нити в отсутствие влаги в соответствии с разъяснением для стадии а) из сравнительного примера и поверхностной плотностью 231 г/м2.

III) Изготовление бронепанелей для испытаний и баллистические характеристики

15 компоновок с перекрестным укладыванием 4С-ОН с нанесенными порошковыми покрытиями, полученных после проведения стадии II), укладывали в стопку таким образом, чтобы всегда прослойка с ориентацией 0° соседствовала бы с прослойкой с ориентацией 90°. После этого упомянутые уложенные в стопку 15 компоновок с перекрестным укладыванием 4С-ОН с нанесенными порошковыми покрытиями фиксировали в результате прошивания их по углам. Упомянутым образом изготавливали 3 панели для испытаний. Каждая панель для испытания характеризовалась поверхностной плотностью, составляющей приблизительно 3,5 кг/м2.

Упомянутые 3 панели для испытаний оценивали в соответствии с документом MIL STD 662F в отношении их значения v50, полученного при использовании пуль (тип боеприпаса: .357 Magnum, мягкий сердечник, производство в компании Remington Arms Company, Inc.: угол встречи 0°). Значение v50 продемонстрировано в таблице 1 в виде среднеарифметического значения, полученного для 3 упомянутых панелей для испытаний, совместно с его среднеквадратическим отклонением.

Тем же самым образом, что и описанный выше, изготавливали 3 панели для испытаний, однако при том отличии, что каждая панель для испытания включала 19 компоновок с перекрестным укладыванием 4С-ОН с нанесенными порошковыми покрытиями. Каждая панель для испытания характеризовалась поверхностной плотностью, составляющей приблизительно 4,4 кг/м2. Упомянутые 3 панели для испытаний оценивали в соответствии с документом MIL STD 662F в отношении их значения v50, полученного при использовании пуль (тип боеприпаса: 9 мм DM41, мягкий сердечник, производство в компании RUAG Ammotec, Switzerland; угол встречи 0°). Значение v50 продемонстрировано в таблице 1 в виде среднеарифметического значения, полученного для 3 упомянутых панелей для испытаний, совместно с его среднеквадратическим отклонением.

Условия и конструкция при ламинировании

Как это можно видеть исходя из таблицы 1, панель из примера 1 в случае проведения испытания при использовании пуль .357 Magnum демонстрирует v50=456 м/с, то есть баллистические характеристики в отношении пуль, которые на 1,6% являются более высокими, чем v50=449 м/с для панели из сравнительного примера 1, хотя панель из примера 1 характеризуется на 2,8% меньшей поверхностной плотностью.

Кроме того, как демонстрирует таблица 1, панель из примера 1 в случае проведения испытания при использовании пуль 9 мм DM41 демонстрирует v50=502 м/с, то есть баллистические характеристики в отношении пуль, которые на 4,1% являются более высокими, чем v50=482 м/с для панели из сравнительного примера 1, хотя панель из примера 1 характеризуется на 4,3% меньшей поверхностной плотностью.

Сравнительный пример 2

Тем же самым образом, что и описанный в стадиях а)-d) из сравнительного примера 1, изготавливали 15 компоновок с перекрестным укладыванием 4С-ОН с нанесенными пленочными покрытиями. Упомянутые 15 компоновок с перекрестным укладыванием 4С-ОН с нанесенными пленочными покрытиями укладывали в стопку таким образом, чтобы всегда прослойка с ориентацией 0° соседствовала бы с прослойкой с ориентацией 90°. После этого упомянутые уложенные в стопку 15 компоновок с перекрестным укладыванием 4С-ОН с нанесенными пленочными покрытиями фиксировали в результате прошивания их по углам. Упомянутым образом изготавливали 2 панели для испытаний. Каждая панель для испытания характеризовалась поверхностной плотностью, составляющей приблизительно 3,6 кг/м2.

Упомянутые 2 панели для испытаний оценивали в соответствии с документом STANAG 2920 в отношении их значения v50, полученного при использовании поражающих элементов типа «осколочный имитатор» (тип боеприпаса: 1,1 г FSP; угол встречи 0°). Значение v50 продемонстрировано в таблице 2 в виде среднеарифметического значения, полученного для 2 упомянутых панелей для испытаний, совместно с его среднеквадратическим отклонением.

Сравнительный пример 3

Тем же самым образом, что и в сравнительном примере 2, изготавливали 2 панели для испытаний, однако, при том отличии, что каждая панель для испытания включала 22 компоновки с перекрестным укладыванием 4С-ОН с нанесенными пленочными покрытиями. Каждая панель для испытания характеризовалась поверхностной плотностью, составляющей приблизительно 5,3 кг/м2. Упомянутые 2 панели для испытаний оценивали в соответствии с документом STANAG 2920 в отношении их значения v50, полученного при использовании поражающих элементов типа «осколочный имитатор» (тип боеприпаса: 1,1 г FSP; угол встречи 0°). Значение v50 продемонстрировано в таблице 2 в виде среднеарифметического значения, полученного для 2 упомянутых панелей для испытаний, совместно с его среднеквадратическим отклонением.

Пример 2

Тем же самым образом, что и описанный в стадиях I)-II) из примера 1, изготавливали 15 компоновок с перекрестным укладыванием 4С-ОН с нанесенными порошковыми покрытиями. Упомянутые 15 компоновок с перекрестным укладыванием 4С-ОН с нанесенными порошковыми покрытиями укладывали в стопку таким образом, чтобы всегда прослойка с ориентацией 0° соседствовала бы с прослойкой с ориентацией 90°. После этого упомянутые уложенные в стопку 15 компоновок с перекрестным укладыванием 4С-ОН с нанесенными порошковыми покрытиями фиксировали в результате прошивания их по углам. Упомянутым образом изготавливали 2 панели для испытаний. Каждая панель для испытания характеризовалась поверхностной плотностью, составляющей приблизительно 3,3 кг/м2. Упомянутые 2 панели для испытаний оценивали в соответствии с документом STANAG 2920 в отношении их значения v50, полученного при использовании поражающих элементов типа «осколочный имитатор» (тип боеприпаса: 1,1 г FSP; угол встречи 0°). Значение v50 продемонстрировано в таблице 2 в виде среднеарифметического значения, полученного для 2 упомянутых панелей для испытаний, совместно с его среднеквадратическим отклонением.

Пример 3

Тем же самым образом, что и описанный в примере 2, изготавливали 2 панели для испытаний, однако при том отличии, что каждая панель для испытания включала 22 компоновки с перекрестным укладыванием 4С-ОН с нанесенными порошковыми покрытиями. Каждая панель для испытания характеризовалась поверхностной плотностью, составляющей приблизительно 4,9 кг/м2. Упомянутые 2 панели для испытаний оценивали в соответствии с документом STANAG 2920 в отношении их значения v50, полученного при использовании поражающих элементов типа «осколочный имитатор» (тип боеприпаса: 1,1 г FSP; угол встречи 0°). Значение v50 продемонстрировано в таблице 2 в виде среднеарифметического значения, полученного для 2 упомянутых панелей для испытаний, совместно с его среднеквадратическим отклонением.

Как это можно видеть, панель из примера 2, включающая 15 слоев, в случае проведения испытания при использовании боеприпаса 1,1 г FSP демонстрирует v50=473 м/с, то есть баллистические характеристики в отношении осколков, которые на 1,3% являются более высокими, чем v50=467 м/с для панели из сравнительного примера 2, хотя панель из сравнительного примера 2 характеризуется на 8,3% меньшей поверхностной плотностью.

Панель из примера 3, включающая 22 слоя, в случае проведения испытания при использовании боеприпаса 1,1 г FSP демонстрирует v50=563 м/с, то есть баллистические характеристики в отношении осколков, которые на 2,4% являются более высокими, чем v50=550 м/с для панели из сравнительного примера 3, хотя панель из примера 3 характеризуется на 7,5% меньшей поверхностной плотностью.

Пример 4

I) Изготовление компоновки 2С-ОН с нанесенным порошковым покрытием

Компоновку с перекрестным укладыванием 2С-ОН изготавливали в соответствии с описанием для стадий а) и b) из сравнительного примера 1. Компоновка с перекрестным укладыванием 2С-ОН характеризовалась уровнем содержания материала матрицы 17,5% (масс.) по отношению к массе нити в отсутствие влаги в соответствии с разъяснением для стадии а) из сравнительного примера.

На одной из поверхностей упомянутой компоновки с перекрестным укладыванием 2С-ОН распределяли частицы порошка при использовании устройства Powerline 100 Powder Coater Unit, изготовленного в компании Reliant Machinery. Вследствие наличия (дополнительных) ограничений у устройства для нанесения порошкового покрытия добивались достижения массы в диапазоне от 20 до 30 г/м2 продукта V1807 PVC Powder, полученного в компании PolyOne (Georgia, US). Продукт V1807 PVC Powder представляет собой порошок покрытия из гомополимерного низкополимерного поливинилхлорида (ПВХ) (молекулярная масса = 50 К, то есть 50000) при Tm=160° и размере частиц, составляющем приблизительно 200 мкм. Паспорт технических характеристик для продукта V1807 PVC Powder демонстрирует типичное значение размера частиц порошка, определяемое в соответствии с документом ASTM D-1895, 143 мкм.

Непосредственно после распределения частиц продукта V1807 PVC powder компоновку с перекрестным укладыванием 2С-ОН совместно с распределенными на ней частицами порошка направляли при скорости 10 м/мин через ИК-секцию устройства для нанесения покрытия, создающую температуру поверхности 215°С. Частицы полимера ПВХ частично расплавлялись на поверхности с нанесенным порошковым покрытием, что приводило к получению компоновки с перекрестным укладыванием 2С-ОН, включающей частично расплавленные частицы полимера ПВХ при очень малом их контакте одна с другой. После этого материал охлаждали до комнатной температуры.

Компоновку с перекрестным укладыванием 2С-ОН с нанесенным порошковым покрытием из полимера ПВХ, полученную в данном примере, подвергали испытанию на стойкость к истиранию (аппаратура с надуваемой диафрагмой) в соответствии с документом ASTM D3886-99 (Reapproved 2006) при использовании прибора Model CSI-59 Abrasion Tester от компании Custom Scientific Instruments. Поверхность истирания представляла собой продукт FCTWA1006160.01144 Woven Fabrics. Давление задавали равным 4 фунт/дюйм2 (27,6 кПа) при нагрузке 5 фунтов (2,27 кг). По завершении 2000 циклов поверхность внешнего слоя ОН продемонстрировала очень незначительное изменение. Какого-либо образования жгутов волокон не наблюдали, и нижний слой верхней компоновки 2С-ОН оставался невидимым.

Группа изобретений относится к пуленепробиваемому изделию и способу изготовления этого изделия. Пуленепробиваемое изделие содержит уплотненный композит, содержащий, по меньшей мере, два слоя, каждый из которых содержит сетку волокон, имеющих прочность, составляющую, по меньшей мере, 800 мн/текс, и в каждом слое волокна пропитаны материалом матрицы. Каждый уплотненный композит имеет переднюю поверхность и заднюю поверхность. Способ заключается в том, что изготавливают уплотненный композит, покрывают поверхность уплотненного композита порошком посредством распределения частиц порошка на поверхности; частичного расплавления распределенных частиц на поверхности и обеспечения затвердевания частично расплавленных частиц на поверхности, а затем укладывают в стопку два и более уплотненных композитов с порошковыми покрытиями и скрепляют уплотненные композиты один с другим путем их сшивания. Достигается повышение баллистической защищенности изделия. 2 н. и 14 з.п. ф-лы, 1 ил., 2 табл.

1. Пуленепробиваемое изделие, содержащее, по меньшей мере, один уплотненный композит, в котором, по меньшей мере, один уплотненный композит содержит, по меньшей мере, два слоя, каждый из которых содержит сетку волокон, причем волокна имеют прочность, составляющую, по меньшей мере, 800 мн/текс (1100 МПа) в соответствии со стандартом ASTM D 7269-07, и в каждом слое волокна пропитаны материалом матрицы и каждый уплотненный композит имеет переднюю поверхность и заднюю поверхность, отличающееся тем, что, по меньшей мере, передняя поверхность каждого уплотненного композита покрыта порошком из частично расплавленных и затвердевших частиц порошка для получения поверхности с порошковым покрытием.

2. Пуленепробиваемое изделие по п. 1, в котором частично расплавленные и затвердевшие частицы порошка образуют рисунок покрытия "острова в море" на поверхности с порошковым покрытием.

3. Пуленепробиваемое изделие по п. 1 или 2, которое содержит от 2 до 100 уплотненных композитов.

4. Пуленепробиваемое изделие по п. 1, в котором каждый уплотненный композит включает от 2 до 10 слоев.

5. Пуленепробиваемое изделие по п. 1, в котором сетка волокон, содержащаяся в каждом слое, представляет собой тканый материал или нетканый материал.

6. Пуленепробиваемое изделие по п. 5, в котором нетканый материал представляет собой слой однонаправленных выровненных волокон.

7. Пуленепробиваемое изделие по п. 1, в котором волокна являются арамидными волокнами.

8. Пуленепробиваемое изделие по п. 1, в котором материал матрицы содержит органический полимер и полимер представляет собой стирол-изопрен-стирольный блок-сополимер, стирол-бутадиеновый статистический сополимер, самосшивающийся акриловый полимер и/или сшиваемый акриловый полимер или полихлоропреновый полимер.

9. Пуленепробиваемое изделие по п. 1, в котором содержание материала матрицы в каждом слое и в каждом уплотненном композите составляет от 5 вес.% до 30 вес.% по отношению к весу волокон в отсутствие влаги и поверхностная плотность каждого уплотненного композита составляет от 50 г/м2 до 500 г/м2.

10. Пуленепробиваемое изделие по п. 1, в котором частицы порошка состоят из термопластического полимера, причем термопластический полимер является представителем, выбираемым из одной из групп, состоящих из полиэтиленов низкой плотности (ПЭНП), линейных полиэтиленов низкой плотности (ЛПЭНП), полиэтиленов высокой плотности (ПЭВП) и поливинилхлоридов (ПВХ).

11. Пуленепробиваемое изделие по п. 1, в котором поверхностная плотность частично расплавленных и затвердевших частиц порошка на поверхности с порошковым покрытием составляет от 0,1 г/м2 до 50 г/м2.

12. Пуленепробиваемое изделие по п. 2, в котором острова в рисунке покрытия "острова в море" не находятся в контакте один с другим и, если смотреть сверху, имеют круглую и/или эллиптическую форму.

13. Пуленепробиваемое изделие по п. 12, в котором острова с круглой формой имеют среднеарифметический диаметр ds, а острова с эллиптической формой имеют среднеарифметический диаметр dе, полученный в результате арифметического усреднения длин больших осей и малых осей эллипсов, так что острова

- если смотреть сверху, характеризуются средним диаметром di=(ds+de)/2, и di находится в диапазоне от 10 до 10000 мкм, и

- если смотреть сбоку, характеризуются среднеарифметической высотой h, и h находится в диапазоне от 0,5 до 1000 мкм.

14. Пуленепробиваемое изделие по п. 2, в котором острова покрывают долю поверхности с порошковым покрытием, определяемую коэффициентом покрытия fc={(Acovered/(Аuncovered + Аcovered))}·100 [%], где Аuncovered обозначает область без покрытия у поверхности с нанесенным порошковым покрытием, а Аcovered обозначает область с нанесенным покрытием у поверхности с нанесенным порошковым покрытием, и fc находится в диапазоне предпочтительно от 1% до 95%.

15. Способ изготовления пуленепробиваемого изделия по любому из пп. 1-14, согласно которому

а) изготавливают, по меньшей мере, один уплотненный композит, который содержит, по меньшей мере, два слоя, каждый из которых содержит сетку волокон, причем волокна имеют прочность, составляющую, по меньшей мере, 800 мн/текс (1100 МПа) в соответствии со стандартом ASTM D 7269-07, и в каждом слое волокна пропитаны материалом матрицы,

b) покрывают, по меньшей мере, одну поверхность уплотненного композита, полученного на стадии а), порошком, имеющим частицы порошка, посредством

(1) распределения частиц порошка на поверхности,

(2) частичного расплавления распределенных частиц, получающихся в результате проведения стадии b(1), на поверхности и

(3) обеспечения затвердевания частично расплавленных частиц, получающихся в результате проведения стадии b(2), на поверхности, и если на стадиях а) и b) изготовлено два или более композитов

c) укладывают в стопку два и более уплотненных композитов с порошковыми покрытиями, полученных на стадии b), и скрепляют уплотненные композиты один с другим путем их сшивания.

16. Способ по п. 15, согласно которому операции (1), (2) и (3) проводят таким образом, чтобы получить на поверхности с порошковым покрытием рисунок покрытия "острова в море".

| WO 2012098158 A1, 26.07.2012 | |||

| US 2002037391 A1, 28.03.2002 | |||

| US 2006286880 A1, 21.12.2006 | |||

| БРОНЕЗАЩИТНЫЙ ЭЛЕМЕНТ | 1996 |

|

RU2112911C1 |

| КОМПОЗИТНОЕ ПОЛОТНО И СПОСОБ ЕГО ПОЛУЧЕНИЯ, СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ НЕПРЕРЫВНОГО ПОЛОТНА С ПЕРЕКРЕЩИВАЮЩИМИСЯ СЛОЯМИ, СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ НЕПРЕРЫВНОГО ПОЛОТНА С ПЕРЕСЕКАЮЩИМИСЯ СЛОЯМИ, АНТИБАЛЛИСТИЧЕСКОЕ ИЗДЕЛИЕ, ПОЛОТНО С ПЕРЕСЕКАЮЩИМИСЯ СЛОЯМИ НЕПРЕРЫВНОЙ ДЛИНЫ (ВАРИАНТЫ) И МНОГОСЛОЙНЫЙ КОМПОЗИТ | 1994 |

|

RU2115558C1 |

Авторы

Даты

2018-02-28—Публикация

2014-03-21—Подача