Настоящее изобретение относится к электротехнической промышленности и может быть использовано при изготовлении газоразрядных ламп высокого давления, содержащих одну и более горелок из оптически прозрачного материала с, по меньшей мере, одним основным электродом в каждом из концов горелки, смонтированную на ножке и заваренную во внешнюю колбу из тугоплавкого стекла.

Способ изготовления газоразрядных ламп высокого давления включает в себя технологическую операцию «Заварка ламп», которая является одной из основных сборочных операций в процессе изготовления электрических ламп, в том числе и газоразрядных ламп высокого давления. Заварка ламп проводится как на карусельных полуавтоматах, так и на одношпиндельных заварках, при синхронном вращении колбы и ножки. Во время заварки происходит разогрев горла колбы в зоне заварки газокислородными огнями до размягчения стекла и его соединения со стеклом развертки тарелки ножки смонтированной, при этом нижняя часть колбы («юбка») под собственным весом оттягивается. Место соединения проваривается более «жесткими» огнями, «юбка» отделяется от лампы, а заварочный шов оплавляется, образуя герметичное соединение. Затем место заварки формуется специальными губками, которые закрываются и охватывают все горло лампы. При закрытии губок внутрь лампы через штенгель ножки под давлением подается формующий газ, за счет чего стеклу придаются необходимые размеры и форма для правильной посадки цоколя.

Известен способ заварки газоразрядных ламп высокого давления, содержащих по крайней мере одну горелку из оптически прозрачного материала с, по меньшей мере, одним основным электродом в каждом из концов горелки, смонтированную на ножке и заваренную во внешнюю колбу из тугоплавкого стекла [1].

В указанном способе заварки газоразрядных ламп высокого давления во время технологической операции «Заварка ламп» при формовке горла лампы в качестве формующего газа используется поддув воздуха во внутрь колбы.

Недостатком указанного способа является использование в качестве формующего газа воздуха, содержащего вредные для работы лампы примеси, пары и газы, которые, попадая внутрь лампы, адсорбируются на поверхности деталей монтажа, горелки и колбы лампы, образуя нерастворимые пленки, отрицательно влияющие на долговечность работы лампы и ее светотехнические характеристики [1], так как не в полной мере удаляются с поверхности деталей лампы на последующих технологических операциях.

Наиболее близким по технической сущности является способ заварки ламп накаливания электрических общего и специального назначения [2]. В качестве формующего газа при заварке ламп используется чистый азот.

Недостатком данного способа является отсутствие критериев оценки по качественному и количественному составу примесей в азоте, используемого в качестве формующего газа.

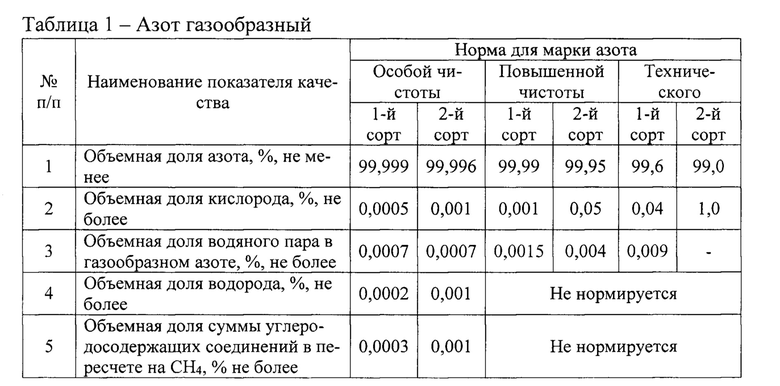

В производстве как газоразрядных ламп высокого давления, так и ламп накаливания электрических общего и специального назначения используется азот со следующими показателями качества [3], приведенными в таблице 1.

Азот, используемый в качестве формующего газа с показателями качества, приведенными в таблице 1, содержит различное количество вредных для работы ламп примесей и особенно углеродосодержащих соединений (CO, CO2, CnHm). Примеси, в совокупности с достаточно высокой долей содержания кислорода, водорода, водяных паров и гидроксильных групп ОН-, в процессе заварки ламп способствуют образованию на горелке и внутренней поверхности колбы невидимого и нерастворимого налета из углерода или его соединений. Образовавшийся налет не удаляется при проведении последующих технологических операций и отрицательно влияет на качество газоразрядных ламп высокого давления. Прежде всего наличие налета на поверхности материала горелки и колбы приводит к снижению их светопропускания, которое проявляется в значительном снижении начального светового потока ламп и его преждевременном спаде в процессе срока службы по отношению к нормированным значениям, приведенным в нормативно-технической документации на лампы.

Целью изобретения является повышение энергоэффективности газоразрядных ламп высокого давления посредством увеличения начального значения светового потока и повышения его стабильности в процессе срока службы ламп за счет снижения содержания примесей в формующем газе, попадающих внутрь лампы, в особенности углеродосодержащих соединений, приводящих к образованию не видимого и не растворимого налета при их заварке.

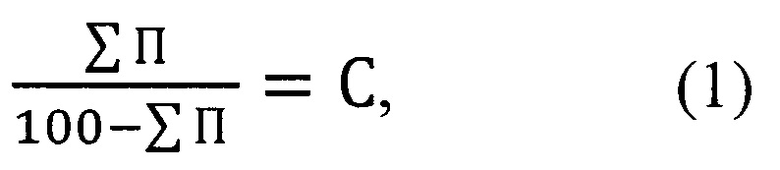

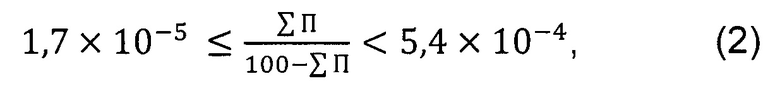

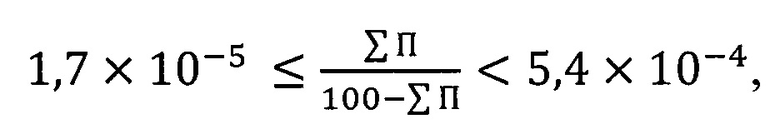

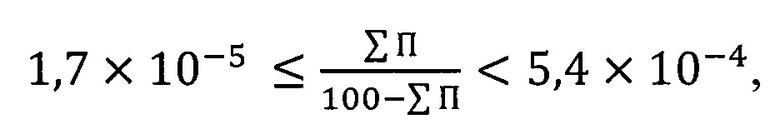

Указанная цель достигается тем, что заявленный способ изготовления газоразрядных ламп высокого давления, содержащих одну и более горелок из оптически прозрачного материала с, по меньшей мере, одним основным электродом в каждом из концов горелки, смонтированной на ножке, и заваренную во внешнюю колбу из тугоплавкого стекла, обеспечивает на технологической операции «Заварка ламп» подачу формующего газа через штенгель вовнутрь лампы во время формовки горла, отличающегося тем, что в качестве формующего газа используется азот с суммарным содержанием примесей, соответствующий их оптимальному содержанию, отвечающему условию:

где С - относительная величина предельного содержания примесей и определяется расчетно-экспериментальным путем;

- суммарное содержание примесей в азоте, как формующем газе, % объема.

- суммарное содержание примесей в азоте, как формующем газе, % объема.

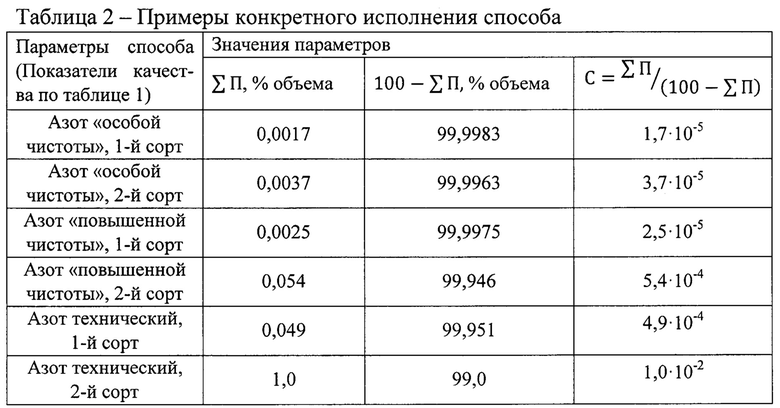

Примеры расчета величины параметра предельного содержания примесей для примерного конкретного исполнения способа приведены в таблице 2.

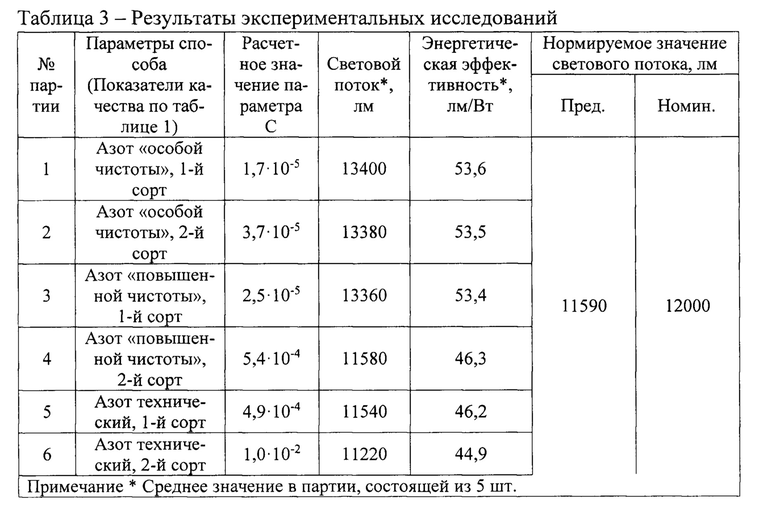

Для определения допустимых значений относительных величин предельного содержания примесей проведены экспериментальные исследования исследования. Были изготовлены экспериментальные партии ламп ртутных высокого давления общего назначения с исправленной цветопередачей типа ДРЛ 250М. В качестве формующего газа на заварке ламп использовался азот с показателями качества, приведенными в таблице 2. Перед измерениями параметров лампы были отожжены в течение 100 ч. Результаты измерений светового потока по партиям ламп приведены в таблице 3.

По результатам проведенных экспериментальных исследований (таблица 3) установлено, что максимальное предельное значение величины содержания примесей в азоте как формующем газе (1) должно быть менее 5,4⋅10-4, при котором проявляется положительный эффект при заварке ламп в виде значительного увеличения светового потока (эффективности) ламп. Минимальное предельное значение определено из таблицы 2, которое должно быть более или равно 1,7⋅10-5 и определяется целесообразностью затрат на проведение дальнейшей очистки азота от примесей. Исходя из полученных данных, установленных расчетно-экспериментальным путем, предельно допустимые величины суммарного содержания примесей, соответствующий их оптимальному содержанию в азоте как формующем газе (1), связаны между собой соотношением:

где  - суммарное содержание примесей в азоте как формующем газе, % объема.

- суммарное содержание примесей в азоте как формующем газе, % объема.

Использование предлагаемого изобретения в производстве ламп ртутных высокого давления общего назначения с исправленной цветопередачей типа ДРЛ 250М позволяет увеличить световой поток, повысить энергоэффективность ламп, а также снизить спад светового потока в процессе эксплуатации и увеличить срок службы ламп.

Источники информации

1. Н.Ф. Антошкин и др. Ртутные лампы высокого давления. Изд-во Мордовского государственного университета, 1992 г., стр. 117.

2. Ульмишек Л.Г. Производство электрических ламп накаливания. М.-Л.: «Энергия», 1966, стр. 445-446.

3. ГОСТ 9293-74 Азот газообразный и жидкий. Технические условия.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОРАЗРЯДНАЯ ЛАМПА | 2008 |

|

RU2376672C1 |

| ГАЗОРАЗРЯДНАЯ ЛАМПА | 2007 |

|

RU2325726C1 |

| Способ изготовления сверхминиатюрных ламп накаливания | 1973 |

|

SU498664A1 |

| Способ изготовления сверхминиатюрных ламп из цветного стекла и устройство для его осуществления | 1982 |

|

SU1098051A1 |

| Газоразрядная лампа высокого давления | 1983 |

|

SU1095273A1 |

| Газоразрядная спектральная лампа и способ ее изготовления | 1983 |

|

SU1108534A1 |

| Способ штенгелевки газоразрядных ламп | 1990 |

|

SU1723600A1 |

| Электродный узел газоразрядной лампы | 1984 |

|

SU1224856A1 |

| ИМПУЛЬСНЫЙ ГАЗОРАЗРЯДНЫЙ ИСТОЧНИК СВЕТА | 1970 |

|

SU277104A1 |

| ГАЗОРАЗРЯДНАЯ ЛАМПА НИЗКОГО ДАВЛЕНИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2044365C1 |

Изобретение относится к электротехнической промышленности и может быть использовано при изготовлении газоразрядных ламп высокого давления, содержащих по крайней мере одну и более горелок из оптически прозрачного материала с, по меньшей мере, одним основным электродом в каждом из концов горелки, смонтированную на ножке и заваренную во внешнюю колбу из тугоплавкого стекла. Технический результат - увеличение светового потока, повышение энергоэффективности газоразрядных ламп высокого давления за счет снижения содержания примесей в формующем газе, попадающих внутрь ламп при заварке и формовке горла. Способ изготовления газоразрядных ламп высокого давления обеспечивает на технологической операции «Заварка ламп» подачу формующего газа через штенгель вовнутрь лампы во время формовки горла, в качестве формующего газа азот с суммарным содержанием примесей, соответствующий их оптимальному содержанию, связанных между собой соотношением:

где  - суммарное содержание примесей в азоте как формующем газе, % объема. 3 табл.

- суммарное содержание примесей в азоте как формующем газе, % объема. 3 табл.

Способ изготовления газоразрядных ламп высокого давления, содержащих одну и более горелок из оптически прозрачного материала с, по меньшей мере, одним основным электродом в каждом из концов горелки, смонтированной на ножке, и заваренную во внешнюю колбу из тугоплавкого стекла, обеспечивает на технологической операции «Заварка ламп» подачу формующего газа через штенгель вовнутрь лампы во время формовки горла, отличающегося тем, что в качестве формующего газа используется азот с суммарным содержанием примесей, соответствующий их оптимальному содержанию, связанных между собой соотношением:

где  - суммарное содержание примесей в азоте как формующем газе, % объема.

- суммарное содержание примесей в азоте как формующем газе, % объема.

| Ульмишек Л.Г | |||

| Производство электрических ламп накаливания | |||

| Москва, Энергия, 1966, стр | |||

| ПРИСПОСОБЛЕНИЕ ДЛЯ АВТОМАТИЧЕСКОЙ БОКОВОЙ СТАБИЛИЗАЦИИ | 1921 |

|

SU445A1 |

| ГАЗОРАЗРЯДНАЯ ЛАМПА | 2007 |

|

RU2325726C1 |

| ПОЛНЫЙ СЪЁМНЫЙ ПРОТЕЗ НИЖНЕЙ ЧЕЛЮСТИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2214196C2 |

| ГАЗОРАЗРЯДНАЯ ЛАМПА | 2007 |

|

RU2328792C1 |

Авторы

Даты

2018-03-06—Публикация

2017-01-24—Подача