Изобретение относится к молочной промышленности, в частности к технологии производства топленой сметаны.

Из уровня техники известно множество различных способов производства сметаны.

Так, например, из патента RU 2126635 C1, A23С 13/16, 27.02.1999, известен способ производства сметаны, предусматривающий нормализацию сливок по жиру, их пастеризацию, гомогенизацию, охлаждение до температуры заквашивания, перемешивание сливок до однородной консистенции, введение смеси заквасок, содержащей закваску "Днепрянская", закваску молочнокислых культур для сметаны, закваску "Углическая" и концентрат бактериальный сухой мезофильных и термофильных молочнокислых стрептококков, которые берут в равных дозах в количестве 5-10% от общей массы, перемешивание, сквашивание до получения готового продукта с кислотностью 60-105°Т, расфасовку и созревание.

Из патента RU 94024140 A1, A 23С 13/12, 1996, известен способ производства сметаны, включающий нормализацию сливок по жиру, их пастеризацию, гомогенизацию, охлаждение до температуры заквашивания 33-35°С, введение закваски, содержащей продуценты витаминов группы В, перемешивание не более 10 мин, сквашивание при 30-32°С в течение 4-7 ч, повторное перемешивание не более 3 мин, расфасовку и созревание.

Из патента SU 1757567 А, А23С 13/16, 1992, известен способ производства сметаны с проведением процессов нормализации сливок по жиру, пастеризации, гомогенизации, охлаждения до температуры заквашивания, внесения смеси заквасок, сквашивания, перемешивания, расфасовки и созревания.

Однако в уровне техники не раскрыты способы получения производства топленой сметаны.

Задачей заявленного изобретения является разработка нового способа, направленного на получения нового продукта - топленой сметаны.

Технический результат заявленного изобретения заключается в получении сметаны с плотной вязкой консистенцией, вкусом и ароматом топленых сливок.

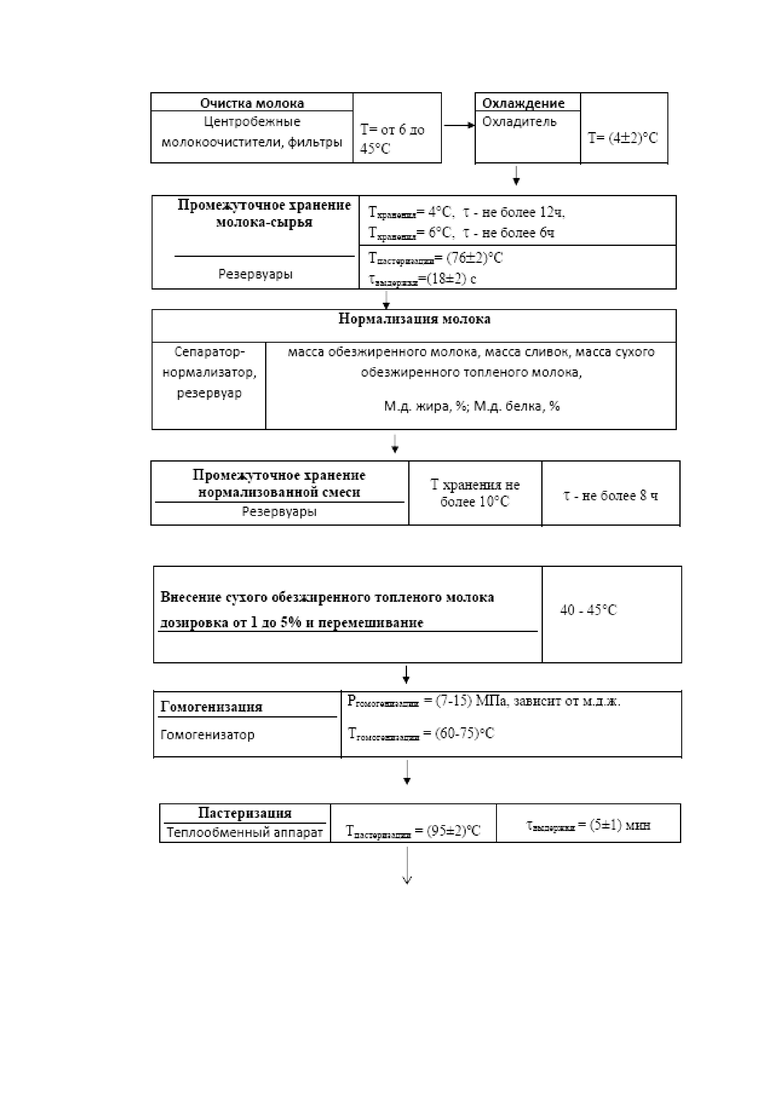

Технический результат достигается тем, что способ включает в себя подготовку поступившего исходного молока-сырья, заключающуюся в очистке от механических примесей и охлаждении, сепарирование на высокожирные сливки и обезжиренное молоко, нормализацию полученных сливок по массовой доле жира, внесение в нормализованные сливки сухого обезжиренного топленого молока, гомогенизацию, пастеризацию, последующее топление нормализованных сливок, охлаждение до температуры заквашивания, внесение закваски и сквашивание смеси до образования сгустка термостатным или резервуарным способом.

Сущность заявленного способа заключается в следующем.

Исходное молоко-сырье поступает в емкость, определяют качественные показатели и массу молока-сырья, молоко-сырье очищают от механических примесей на центробежных молокоочистителях или пропускают через фильтрующие материалы. Затем молоко направляют на переработку или охлаждают до температуры (4±2)°С и направляют в резервуары для промежуточного хранения. Молоко сепарируют, соблюдая правила, предусмотренные технической инструкцией по эксплуатации сепараторов.

Нормализацию сливок по массовой доле жира осуществляют в потоке на сепараторе-нормализаторе с использованием автоматической системы нормализации или в резервуаре путем смешивания молочного сырья с таким расчетом, чтобы в продуктах массовая доля жира была не менее предусмотренной рецептурой на данный вид продукта путем смешивания высокожирных сливок и обезжиренного молока.

Продукт вырабатывают с использованием сухого обезжиренного топленого молока.

Сухое обезжиренное топленое молоко производят согласно указанному способу.

Исходное молоко-сырье поступает в емкость, после чего его пропускают через фильтрующие материалы, далее молоко-сырье охлаждают 4-6°C и направляют в резервуары для промежуточного хранения, далее проводится процесс сепарирования молока, который производят на сепараторах сливкоотделителях при температуре 55-60°С на высокожирные сливки и обезжиренное молоко, после чего обезжиренное молоко пастеризуют при температуре 72-75°С с выдержкой 30 с с последующим охлаждением до температуры гидролизации, далее для процесса гидролиза добавляют в обезжиренное молоко фермент лактазу.

Например, «HA-LACTASE 5200» производитель «Христиан Хансен»/ «MAXILACTLG5000» (http://www.dsm.com/markets/foodandbeverages/ru_RU/products/enzymes/dairy/maxilact.html; http://www.chr-hansen.ru/produkty/produktovye-napravlenija/ha-lactase.html) или другой фермент с другими единицами активности (NLU/л), которую рассчитывают исходя из степени гидролиза лактозы в исходном молоке.

Для получения лактозы в исходном обезжиренном молоке менее 0,1% необходимо внести 600 мл фермента «HA_LACTASE 5200» на 1000 литров обезжиренного молока и проводить процесс гидролиза в течение 12 ч при температуре 4-6°С. Далее обезжиренное молоко выдерживается при постоянном перемешивании в течение времени гидролиза от 2 до 14 ч в зависимости от вариантов проведения гидролиза и активности фермента, в результате процесса гидролиза дисахарид лактоза распадается на моносахара, галактозу и глюкозу, благодаря данному процессу молоко приобретает сладковатый вкус и в ходе операции топления кремовый насыщенный цвет.

Процесс гидролиза возможно провести в двух вариантах.

Первый вариант: Холодный гидролиз проводится при температуре 4-6°С в течение 12 ч.

Второй вариант: Теплый гидролиз проводится при температуре 38-40°С в течение 2 ч.

После процесса гидролиза проводят пастеризацию обезжиренного молока на пластинчато-охладительной установке при температуре 95°С. Далее пастеризованное гидролизованное обезжиренное молоко подвергают топлению в резервуарах с двойной рубашкой при температуре от 95-97°С в течение 2 ч с учетом достижения необходимого цвета. Во время топления смесь перемешивают 1-2 раза в час для предотвращения образования пенок. Цвет определяется с помощью электронного прибора NCS.

Далее продукт сгущают в вакуум-выпарной установке до массовой доли сухих веществ 43±3% при температуре 55-75°С, с которой сгущенное молоко выходит из вакуум-выпарного аппарата, далее продукт сушат при температуре воздуха 175-180°С, который затем поступает в сушильную башню, далее продукт охлаждают при температуре 22±2°С, после чего готовый продукт расфасовывают.

Полученный продукт имеет однородную, соответствующую сухому обезжиренному молоку консистенцию, светло-коричневый цвет, свойственный топленому молоку, и имеет все вкусовые качества схожие с натуральным топленым молоком.

Данное сухое топленое обезжиренное молоко применяют в качестве натурального красителя для получения кремового цвета кисломолочных продуктов, например сметаны. А также для нормализации до определенной массовой доли белка в готовом продукте.

Дозировку сухого обезжиренного топленого молока рассчитывают согласно рецептуре с учетом получения необходимого цвета от 1 до 5%. Сухое обезжиренное топленое молоко растворяют в нормализованных по массовой доле жира сливках при температуре 40-45°С, в емкостях с обогреваемой рубашкой и мешалкой, обеспечивающей равномерное перемешивание.

Далее нормализованную смесь подогревают до температуры (60-75)°С и направляют на гомогенизацию при давлении для сметаны с м.д.ж. 10-15% - (12-15) МПа, м.д.ж. 17-22% - (9-12) МПа, м.д.ж. 25-32% - (8-11) МПа, м.д.ж. 34-40% - (7-10) МПа. Допускается использовать двухступенчатую схему гомогенизации, при этом давление на второй ступени должно быть не более 30% от значения давления на первой ступени.

Гомогенизированную смесь подвергают пастеризации в зависимости от типа установленного оборудования при температуре (95±2)°С. Далее в танках производят процесс топления нормализованных сливок при температуре от 80 до 97°С в течение от 30 мин до 4 ч. Затем нормализованную смесь охлаждают до температуры заквашивания (30-40)°С и направляют в резервуар с рубашкой. Охлажденную до температуры заквашивания смесь немедленно заквашивают. Заквашивание нормализованной смеси проводят в потоке либо в резервуарах, обеспечивающих возможность охлаждения и равномерного перемешивания смеси. Закваску вносят в соответствии с инструкцией по применению и рекомендациями фирм-изготовителей. Заквашенную смесь перемешивают не менее 15 мин. Закваска состоит из смеси лактококков и термофильных молочнокислых стрептококков.

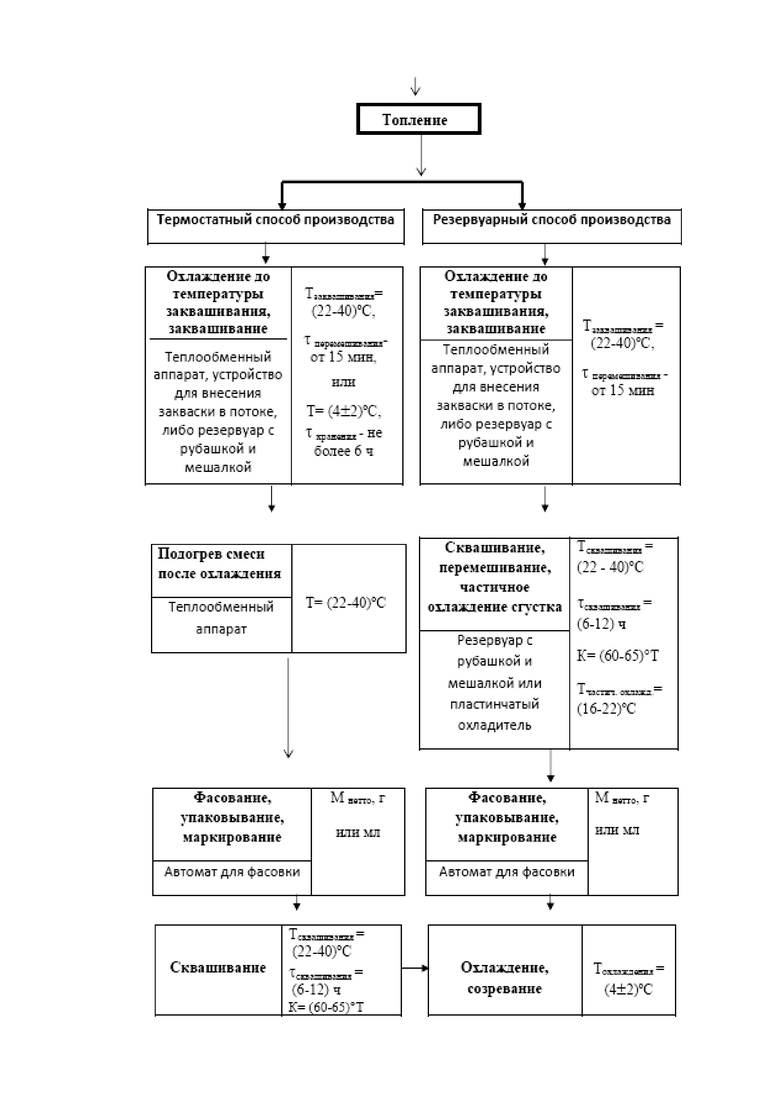

Топленую сметану можно изготовлять двумя способами: термостатным и резервуарным.

Термостатный способ

Если заквашенную смесь охлаждали до (4±2)°С, то непосредственно перед фасованием ее подогревают до температуры (22-40)°С и направляют на фасование. В процессе розлива смесь периодически перемешивают. Расфасованную заквашенную смесь направляют в термостатную камеру для сквашивания при температуре (22-40)°С в течение от 6 до 12 ч до образования сгустка кислотности (60-65)°Т и pН (4,6±0,5). Окончание сквашивания определяют по характеру сгустка и кислотности. Сквашенную смесь охлаждают в холодильных камерах до температуры (4±2)°С. Одновременно с охлаждением происходит созревание.

Продолжительность охлаждения продукта в холодильной камере составляет 12 ч. После охлаждения и созревания технологический процесс получения топленой сметаны термостатным способом считается законченным, и продукт готов к реализации.

Резервуарный способ

Процесс заквашивания нормализованной смеси осуществляют в резервуарах, обеспечивающих возможность охлаждения и равномерного перемешивания. Заквашивание нормализованной смеси проводят при температуре (22-40)°С в течение 6-12 ч до образования сгустка кислотности (60-65)°Т и pН (4,6±0,5). Окончание сквашивания заквашенной смеси определяют по характеру сгустка и кислотности. Сквашенную смесь перемешивают до получения однородной консистенции от 3 мин до 15 мин и направляют на фасовку. В процессе розлива сквашенную смесь периодически перемешивают. Допускается частичное охлаждение сквашенных сливок до температуры 16-22°С путем пуска в рубашку резервуара ледяной воды и периодического перемешивания сгустка или охлаждения через пластинчатый охладитель. После упаковки и маркировки сквашенную смесь охлаждают в холодильных камерах до температуры (4±2)°С. Одновременно с охлаждением происходит созревание.

Продолжительность охлаждения продукта в холодильной камере составляет 12 ч.

Сметана топленая обладает выраженным вкусом топленых сливок, плотной вязкой консистенцией.

Этапы последовательности действий технологического процесса производства сметаны приведены на блок-схеме (см. чертеж).

По органолептическим показателям сметана соответствует требованиям, указанным в таблице 1.

По физико-химическим показателям сметана соответствует требованиям, указанным в таблице 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства сметаны из топленого молока | 2015 |

|

RU2612633C1 |

| СПОСОБ ПРОИЗВОДСТВА СМЕТАНЫ "ЛАКОМКА" ИЗ ТОПЛЁНЫХ СЛИВОК | 2019 |

|

RU2739592C2 |

| Способ получения сметаны из топленых сливок | 2016 |

|

RU2677781C2 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕТАНЫ "НАРИНЭ" | 1998 |

|

RU2147406C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОДУКТА СМЕТАННОГО | 2007 |

|

RU2379901C2 |

| СПОСОБ ПРОИЗВОДСТВА СМЕТАНЫ "ЛАКОМКА" | 2011 |

|

RU2480017C2 |

| СПОСОБ ПРОИЗВОДСТВА СМЕТАНЫ | 2001 |

|

RU2218795C2 |

| СПОСОБ ПРОИЗВОДСТВА СМЕТАНЫ "ЯРАНСКАЯ" | 1997 |

|

RU2126635C1 |

| Способ производства сметаны | 1988 |

|

SU1565461A1 |

| СПОСОБ ПРОИЗВОДСТВА СМЕТАНЫ ПРОБИОТИЧЕСКОЙ | 2014 |

|

RU2549709C1 |

Изобретение относится к молочной промышленности, в частности к технологии производства топленой сметаны. Изобретение предусматривает подготовку поступившего исходного молока-сырья, заключающуюся в очистке от механических примесей с использованием центробежных молокоочистителей или фильтрующих материалов, охлаждение, сепарирование на высокожирные сливки и обезжиренное молоко. Нормализацию полученных сливок по массовой доле жира смешиванием высокожирных сливок и обезжиренного молока и внесение сухого обезжиренного топленого молока. Затем проводят гомогенизацию, пастеризацию, последующее топление нормализованных сливок при температуре от 80 до 97°С в течение от 30 мин до 4 ч. После чего сливки охлаждают до температуры заквашивания, вносят закваску, состоящую из лактококков и термофильных молочнокислых стрептококков, заквашенную смесь перемешивают не менее 15 мин и сквашивают до образования сгустка термостатным или резервуарным способом. Изобретение позволяет получить сметану с плотной вязкой консистенцией. 1 ил., 2 табл.

Способ производства топленой сметаны, включающий поступление исходного молока-сырья в емкость, его очистку от механических примесей с использованием центробежных молокоочистителей или фильтрующих материалов, сепарирование на высокожирные сливки и обезжиренное молоко, нормализацию высокожирных сливок до необходимой массовой доли жира смешиванием высокожирных сливок и обезжиренного молока, внесение сухого обезжиренного топленого молока, гомогенизацию, пастеризацию и топление нормализованной смеси при температуре от 80 до 97°С в течение от 30 мин до 4 ч, охлаждение до температуры заквашивания, внесение закваски, состоящей из лактококков и термофильных молочнокислых стрептококков, перемешивание заквашенной смеси не менее 15 мин и сквашивание до образования сгустка термостатным или резервуарным способом.

| Способ получения топленого кисломолочного продукта | 1988 |

|

SU1616577A1 |

| Звуковой фильм | 1930 |

|

SU20357A1 |

| JP 60070032 A, 20.04.1985 | |||

| Пресс-форма для прессования крупноразмерных изделий | 1955 |

|

SU109372A1 |

Авторы

Даты

2018-03-01—Публикация

2017-03-09—Подача