Изобретение относится к промышленности строительных материалов, а именно к строительной керамике, и может быть использовано в технологии производства керамического рядового кирпича.

Наиболее близкой по технической сущности является сырьевая смесь для получения керамического кирпича (№2210554 от 18.12.2001, опубл. 20.08.2003, МПК 7 С04В 33/00), содержащая глинистый мергель с содержанием СаО 20,1-24,0%, цеолитсодержащую глину, стеклобой в следующем соотношении, масс. %:

Подготовка глинистого сырья - глинистого мергеля (сырьевой смеси) - при пластическом способе включает в себя сушку сырья, дробление на щековой дробилке, замачивание водой из расчета получения нормальной формовочной влажности, вылеживание массы в течение суток. При полусухом способе прессования из увлажненной сырьевой смеси получают гранулы на шнековом смесителе диаметром 10 мм, сушат гранулы при 100-110°С до влажности 9-11%, измельчают гранулы и получают пресс-порошок, состоящий из двух примерно одинаковых в количественном соотношении фракций с размером частиц от 2,5 до 1,25 мм и менее 1,25 мм. Приготовление минеральной добавки заключается в сушке и дроблении цеолитсодержащей глины до диаметров частиц менее 1 мм. Стеклобой, представляющий собой бой стекла типа пирекс, измельчается на истирателе до размеров частиц менее 70 мкм. Сырьевую смесь получают путем смешивания приготовленных минеральной технологической добавки и стеклобоя с глинистым мергелем, подвергают ее переработке пластическим или полусухим способами. Формование образцов при полусухом прессовании проводят при давлении 20-25 МПа. Сушат образцы в сушильной камере при 35-80°С, обжигают в печах при температуре 1050-1070°С.

Недостатком этого решения является сложный цикл подготовки пресс-порошка, а также низкие физико-механические характеристики получаемого изделия (прочность, водопоглощение).

Технический результат заявляемого решения - повышение прочности и снижение водопоглащения.

Техническая задача решается тем, что в шихте для изготовления керамического рядового кирпича, включающей глину, буровой шлам и стеклобой, крупностью компонентов не более 0,32 мм, буровой шлам в качестве основного компонента содержит попутные продукты добычи нефти и газа с содержанием оксида кальция СаО 21,28% при следующем соотношении компонентов, масс. %:

Используемый буровой шлам с буровых скважин ПАО «Оренбургнефть» имеет следующий усредненный химический состав, масс. %: SiO2 - 23,84; СаО - 21,28; Al2O3 - 3,72; Fe2O3 + FeO - 10,8; MgO - 2,23; SO3 - 1,81; R2O - 10,83; п.п.п. - 29,24. По минералогическому составу они состоят из 24,3% кварца; 17,39% кварцита; 6,86% доломита; 25,32% полевого шпата; 18,56% гидрослюда.

Большое содержание в химическом составе бурового шлама СаО способствует активному осветлению черепка вследствие твердофазовых реакций при обжиге. При этом происходит нейтрализация окрашивающего действия железосодержащих фаз, придающих керамическому черепку традиционный кирпичный цвет. В качестве глинистого сырья используется глина Бузулукского месторождения, которая характеризуется следующим химическим составом, масс. %: SiO2 - 41,71; Fe2O3 - 2,1; Al2O3 - 3,92; TiO2 -0,23; СаО - 25,6; MgO - 0,37; Na2O - 0,18; K2O - 0,94; P2O5 - 0,12; MnO - 0,01; п.п.п. - 23,05.

Достижение улучшенных физико-механических показателей с повышением механической прочности при вводе модифицирующей щелочной добавки обеспечивается формированием низкотемпературных аморфнокристаллических фаз. Это возможно, так как, по законам гетеродиффузии, частицы с меньшей поверхностной энергией, характеризующиеся низкой температурой плавления, адсорбируются на частицах с большей поверхностной энергией, более высокой температурой плавления. Перенос массы вещества в условиях твердофазового спекания осуществляется диффузным методом преимущественно по поверхности. В результате малой энергии активации поверхностная диффузия протекает при сравнительно низкой температуре, приводя согласно данным РФА к образованию рентгеноаморфных фаз типа: метакаолинит Al2O3⋅2SiO2, гематит α-Fe2O3, анортит СаО⋅Al2O3⋅2SiO2, стеклофаза, формирующихся за счет оксидов СаО, Fe2O3, R2O.

Изделия из заявляемой керамической массы можно изготавливать по общепринятым технологиям производства стеновых керамических изделий, как способом пластического формования, так и способом полусухого прессования при температуре обжига 900-1000°С.

Для экспериментальной проверки заявляемых составов масс были изготовлены стандартные образцы полнотелого и пустотелого кирпича размером 250×120×65 мм с соотношением вышеперечисленных компонентов, представленных в таблице 1.

Образцы изготавливали следующим образом.

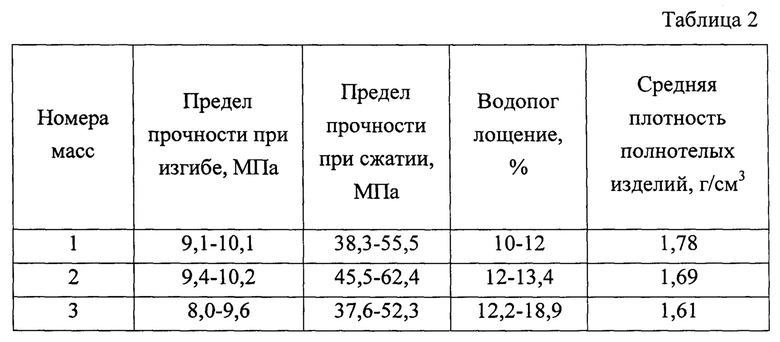

Предварительно легкоплавкая глина и буровой шлам подсушивались до воздушно-сухого состояния, затем измельчались на глинорыхлителе, щековой дробилке и дезинтеграторе (или молотковой дробилке), включая стеклобой, например, типа пирекс, после чего просеивались на ситах с размером ячеек 0,32 мм. Затем при необходимом соотношении отдозированные компоненты тщательно перемешивались и масса равномерно увлажнялась до пластического состояния. Приготовленная масса вылеживалась в герметичных емкостях 6-12 часов и поступала на формование. После формовки изделия подсушивались и затем обжигались с выдержкой при максимальной температуре 900-1000°С 1 час и охлаждением в течение 14 часов. После чего определялись их физико-механические свойства и соответствие требованиям ГОСТ 530-2012 «Кирпич и камень керамические. Общие технические условия», указанные в табл. 2.

Таким образом, по сравнению с прототипом заявляемая шихта для изготовления керамического рядового кирпича характеризуется высоким пределом прочности на сжатие и изгиб, с низким водопоглощением.

Получен недорогой керамический кирпич с использованием бурового шлама с содержанием СаО 21,28%, имеющий бежевый цвет черепка и обладающий высокой прочностью на сжатие и на изгиб, с низким водопоглощением. При этом происходит повышение трещиностойкости отформованного кирпича, долговечности и декоративности строительных конструкций из обожженного кирпича. Вследствие сравнительно низкой температуры обжига (900-1000° С) и применения промышленного отхода совместно с низкосортным глинистым сырьем происходит существенное удешевление технологии керамического кирпича. Применение предлагаемой керамической массы позволяет реализовать аспекты ресурсо- и энергосбережения при производстве высококачественного кирпича. Вместе с этим решается экологическая проблема утилизации бурового шлама на объектах нефтегазовой промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса | 2019 |

|

RU2725204C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2111189C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2001 |

|

RU2210554C1 |

| Керамический кирпич и способ его получения | 2021 |

|

RU2797169C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2009 |

|

RU2455257C2 |

| Сырьевая смесь для изготовления строительных керамических изделий | 2020 |

|

RU2748199C1 |

| СПОСОБ ПОЛУЧЕНИЯ КИРПИЧНОЙ ГЛАЗУРИ | 2020 |

|

RU2740177C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2001 |

|

RU2197446C2 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЛИНКЕРНОГО КИРПИЧА | 2014 |

|

RU2549641C1 |

| НАНОМОДИФИЦИРОВАННАЯ КЕРАМИЧЕСКАЯ МАССА | 2011 |

|

RU2462431C1 |

Изобретение относится к промышленности строительных материалов, а именно к строительной керамике, и может быть использовано в технологии производства керамического рядового кирпича. Технический результат заявляемого решения - повышение прочности и снижение водопоглощения. Шихта для изготовления керамического рядового кирпича, включающая глину, буровой шлам и стеклобой, c крупностью компонентов не более 0,32 мм, а буровой шлам в качестве основного компонента содержит попутные продукты добычи нефти и газа с высоким содержанием оксида кальция СаО 21,28% при следующем соотношении компонентов, масс. %: глина легкоплавкая 67-50, буровой шлам с содержанием СаО 21,28% 30-45, стеклобой 3-5. 2 табл.

Шихта для изготовления керамического рядового кирпича, включающая глину, буровой шлам и стеклобой, отличающийся тем, что крупность компонентов не более 0,32 мм, а буровой шлам в качестве основного компонента содержит попутные продукты добычи нефти и газа с высоким содержанием оксида кальция СаО 21,28% при следующем соотношении компонентов, масс. %:

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2001 |

|

RU2210554C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2111189C1 |

| КЕРАМИЧЕСКАЯ ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2004 |

|

RU2270819C1 |

| Керамическая масса | 1979 |

|

SU814964A1 |

| Аппарат для хранения и выдачи железнодорожных билетов | 1925 |

|

SU12106A1 |

| Съемный электрический контакт для подвижных электронагревательных приборов | 1943 |

|

SU64089A1 |

Авторы

Даты

2018-03-02—Публикация

2017-01-09—Подача