Настоящее изобретение относится к установке и способу для полимеризации этилена и альфа-олефина, говоря более конкретно, к установке и способу для экономичной сополимеризации этилена и альфа-олефина в результате повторного использования реагирующих веществ исходного сырья и растворителей.

Уровень техники

В общем случае смазочные масла включают базовые масла и присадки для улучшения физических свойств базовых масел, и базовые масла при классифицировании обычно подразделяют на минеральные масла и синтетические масла. В общем случае минеральные масла указывают на нафтеновые масла, которые получают во время разделения и очистки сырых нефтей, а синтетические масла указывают на поли-α-олефины (РАО), которые изготавливают в результате полимеризации α-олефина, полученного в ходе осуществления способа нефтепереработки. Ранее в качестве смазочных базовых масел в основном использовали минеральные масла, однако в последние годы возрастает потребность в синтетических маслах, демонстрирующих такие свойства, как низкотемпературная текучесть, высокий индекс вязкости, низкая летучесть при высокой температуре, высокое сопротивление сдвигу, термостойкость и тому подобное. Синтетические масла в сопоставлении с минеральными маслами характеризуются небольшими колебаниями вязкости, соответствующими колебаниям температуры, так что превосходная смазывающая способность сохраняется вне зависимости от смены времен года. Поэтому синтетические масла внесли свой вклад в улучшение малошумности и экономии топлива у транспортных средств, а также им свойственны определенные преимущества, заключающиеся в превосходных долговечности и стабильности, продолжительном сроке службы и экологической безопасности вследствие образования меньших количеств шлама и отработанных масел. Моторные масла, использующие обычные минеральные масла, не обладают достаточными физическими и механическими свойствами, требующимися для современных двигателей, которые уменьшают в размерах и оптимизируют для достижения высокой эффективности. В соответствии с этим возрастает потребность в синтетических маслах в сфере моторных масел, трансмиссионных масел, консистентной смазки и тому подобного, где требуется наличие высокого качества.

Поли-α-олефины (РАО), использующиеся в качестве синтетических масел, раскрываются в публикации US 3780128, в которой полимеры РАО могут быть получены в результате олигомеризации высших линейных α-олефинов, таких как децен-1 (С10), додецен-1 (С12) и тому подобное, в присутствии кислотного катализатора. Однако данному варианту свойственны недостатки, заключающиеся в дороговизне исходного сырья в виде высшего линейного альфа-олефина (LAO) и нестабильности его поставки. С другой стороны, в публикации нерассмотренной японской заявки 1982-117595 раскрывается способ получения синтетических смазочных масел в результате сополимеризации этилена и альфа-олефина, при этом синтетические смазочные масла обладают превосходными свойствами с точки зрения индекса вязкости, стойкости к окислению, сопротивления сдвигу, термической стойкости и тому подобного. При сополимеризации этилена и альфа-олефина используют композицию катализатора, образованную из соединения титана и алюминийорганического соединения. Катализатор на основе титанового соединения характеризуется большой активностью, но молекулярная масса полученного сополимера демонстрирует широкое распределение и низкую регулярность. В соответствии с этим трудно получить продукты, характеризующиеся высокими температурами вспышки, которые являются подходящими для использования в качестве смазочных масел, присадок к смазочным маслам, присадок к топливным маслам и тому подобного, и в случае высоковязких продуктов их стоимость будет высока, что непрактично. Также в патенте US 5767331 раскрывается способ сополимеризации этилена и альфа-олефина, говоря конкретно, сополимеризации этилена и пропилена, при использовании композиции катализатора на ванадиевой основе, содержащей ванадиевое соединение и алюминийорганическое соединение. Сополимер, полученный при использовании композиции катализатора на ванадиевой основе, характеризуется узким молекулярно-массовым распределением и превосходной однородностью. Но сополимер, полученный при использовании композиции катализатора на ванадиевой основе, в общем случае характеризуется очень низкой активностью при полимеризации и ему сопутствует большое количество каталитического шлама, так что ему свойственен недостаток, заключающийся в необходимости дополнительного способа нейтрализации катализатора, что представляет собой широко распространенную проблему в отношении катализатора 1-го поколения, такого как катализатор Циглера-Натта. В дополнение к этому, в публикации нерассмотренной японской заявки S61-221207, публикации нерассмотренной японской заявки Н7-121969 и т.д. раскрывается способ получения сополимера с высокой активностью при полимеризации при использовании системы катализатора, образованной из металлоценового соединения, такого как цирконоцен и тому подобное, и алюминийорганического оксисоединения, а в японском патенте 2796376 раскрывается способ получения синтетических смазочных масел в результате сополимеризации этилена и альфа-олефина при использовании системы катализатора, образованной из специфического металлоценового катализатора и алюминийорганического оксисоединения.

Раскрытие изобретения

Техническая проблема

Поэтому одна цель настоящего изобретения заключается в создании установки и способа для эффективной сополимеризации этилена и альфа-олефина, более конкретно пропилена, который бесперебойно поставляется и является дешевым.

Еще одна цель настоящего изобретения заключается в создании установки и способа для экономичной сополимеризации этилена и альфа-олефина в результате повторного использования реагирующих веществ исходного сырья и растворителей.

Еще одна другая цель настоящего изобретения заключается в создании установки и способа для получения сополимера этилена и альфа-олефина, который может быть использован в качестве синтетических масел, демонстрирующих высокое качество и высокие эксплуатационные характеристики.

Техническое решение

В одном варианте осуществления при достижении целей настоящее изобретение предлагает установку для полимеризации этилена и альфа-олефина, включающую: полимеризационный реактор, в который подают этилен и альфа-олефин в виде реагирующих исходных веществ и растворители и в котором реагирующие исходные вещества полимеризуют в состоянии раствора для получения продукта полимеризации в виде сополимера этилена и альфа-олефина, который растворен в растворителе; секцию разделения, включающую испарительную колонну для отделения непрореагировавших этилена и альфа-олефина, содержащихся в продукте полимеризации, в результате перегонки; и отпарную колонну для отделения низкомолекулярных олигомеров, имеющих меньшую молекулярную массу, чем у сополимера этилена и альфа-олефина, содержащегося в продукте полимеризации, в результате перегонки; и секцию извлечения растворителя для выделения низкомолекулярных олигомеров из растворителей и низкомолекулярных олигомеров, которые выделены, а после этого для извлечения растворителей.

В одном варианте осуществления при достижении целей настоящее изобретение предлагает способ полимеризации этилена и альфа-олефина, включающий стадии: сополимеризации этилена и альфа-олефина в качестве реагирующих исходных веществ в присутствии растворителей для получения продукта полимеризации, в котором присутствуют низкомолекулярные соединения, включающие непрореагировавшие этилен и альфа-олефин, растворители, сополимеры этилена и альфа-олефина и олигомеры этилена и альфа-олефина; отделения непрореагировавших этилена и альфа-олефина, содержащихся в продукте полимеризации, в результате перегонки; отделения растворителей и низкомолекулярных соединений, имеющих более низкую молекулярную массу, чем у сополимера этилена и альфа-олефина, и содержащихся в продукте полимеризации, в результате перегонки для получения чистого продукта полимеризации и отделения низкомолекулярных олигомеров от растворителей и низкомолекулярных соединений, выделенных ранее, в результате перегонки для извлечения растворителей, а после этого повторного использования извлеченных растворителей в качестве растворителей для полимеризации.

Технические эффекты

В установке и способе для полимеризации используют этилен и альфа-олефин в качестве реагирующих исходных веществ, более конкретно низший альфа-олефин, такой как пропилен и тому подобное, которые поставляются бесперебойно и являются дешевыми, их эффективно сополимеризуют, так чтобы можно было также получить синтетические масла, демонстрирующие высокое качество и высокие эксплуатационные характеристики, это экономично, поскольку реагирующие исходные вещества и растворители могут быть использованы повторно.

Краткое описание чертежей

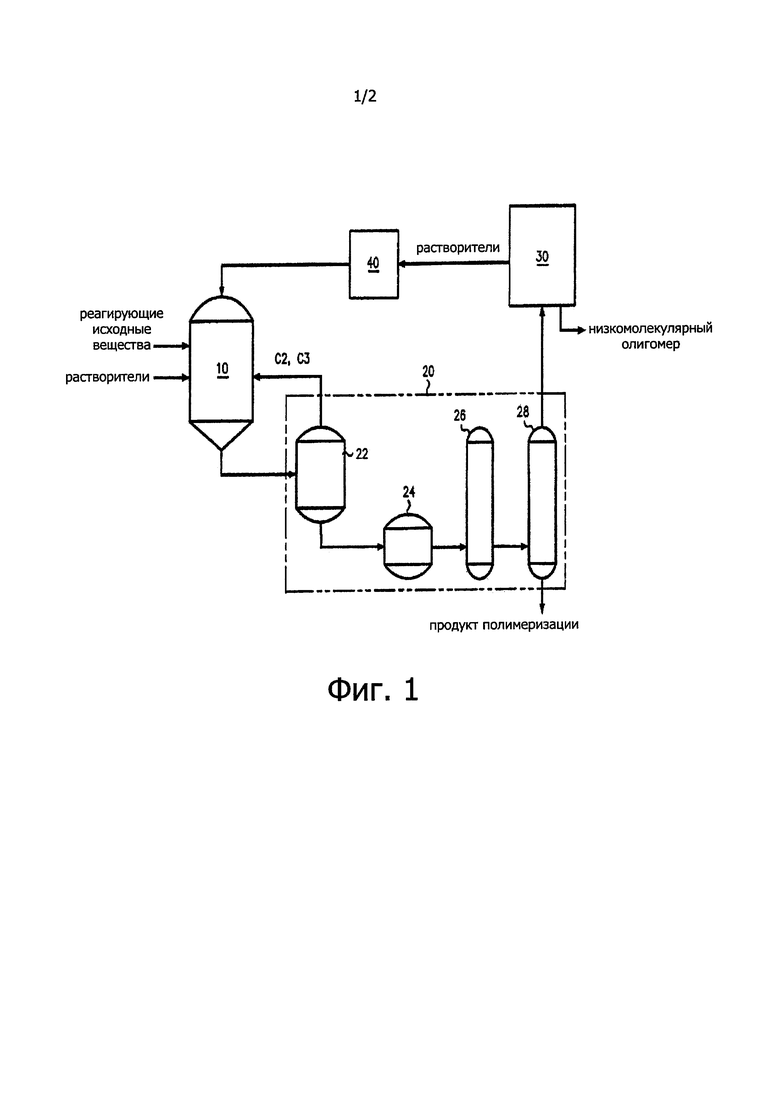

Фиг. 1 представляет собой схематическую диаграмму, иллюстрирующую установку для полимеризации этилена и альфа-олефина в соответствии с одним вариантом осуществления настоящего изобретения.

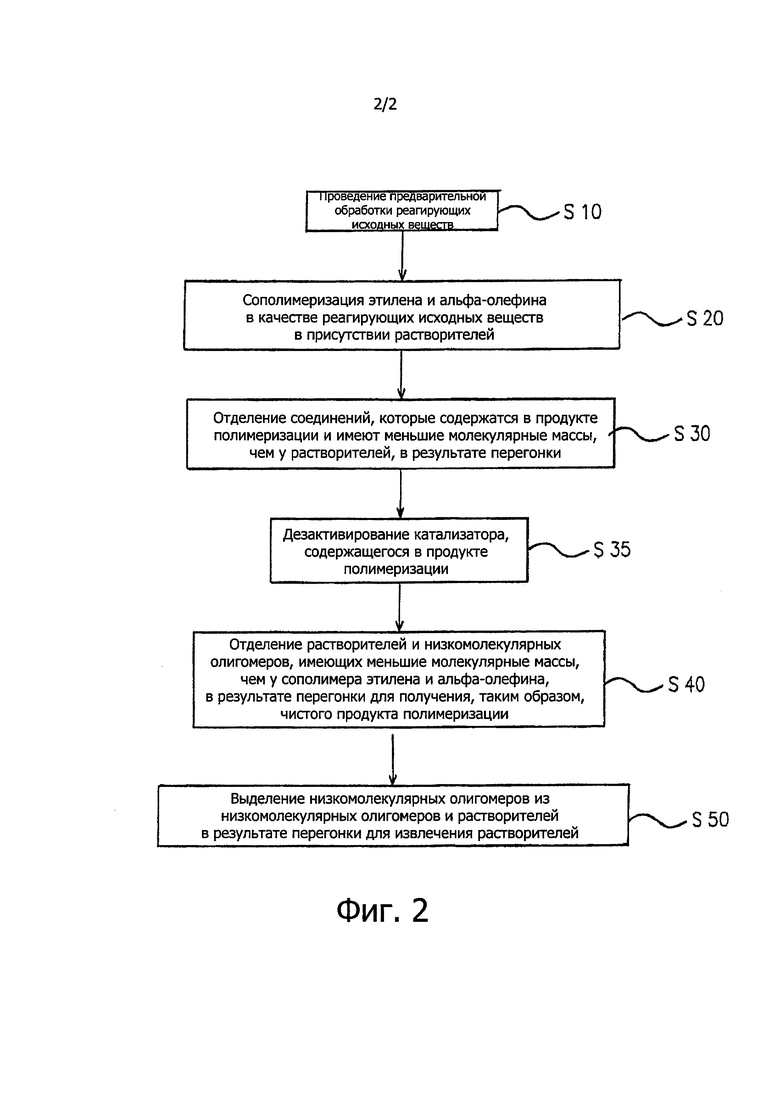

Фиг. 2 представляет собой технологическую схему, иллюстрирующую способ полимеризации этилена и альфа-олефина в соответствии с одним вариантом осуществления настоящего изобретения.

Примеры

Ниже в настоящем документе настоящее изобретение будет подробно описываться при обращении к прилагаемым чертежам.

Фиг. 1 представляет собой принципиальную схему, иллюстрирующую общую конфигурацию установки для полимеризации этилена и альфа-олефина в соответствии с одним вариантом осуществления настоящего изобретения. Как это продемонстрировано на фиг. 1, установка для полимеризации этилена и альфа-олефина в соответствии с настоящим изобретением включает полимеризационный реактор (10), секцию (20) разделения для разделения непрореагировавших этилена и альфа-олефина, низкомолекулярного олигомера и продукта полимеризации и секцию (30) извлечения растворителя и при необходимости, кроме того, включает секцию (40) очистки растворителя.

Этилен и альфа-олефин в качестве реагирующих исходных веществ и растворители подают в полимеризационный реактор (10) и в полимеризационном реакторе реагирующие исходные вещества сополимеризуют в состоянии раствора для получения продукта полимеризации, содержащего сополимер этилена и альфа-олефина, растворенный в растворителе. Совместно с реагирующими исходными веществами и растворителем в полимеризационный реактор (10), кроме того, могут быть поданы обычные добавки для регулирования реакции полимеризации, такие как катализатор, модификатор молекулярной массы и тому подобное. Реакция полимеризация может быть проведена в периодическом режиме, полупериодическом режиме или непрерывном режиме, предпочтительно в непрерывном режиме при использовании корпусного реактора с непрерывным перемешиванием (корпусной реактор с непрерывным перемешиванием, CSTR). Реактор CSTR обеспечивает увеличение эффекта перемешивания реагирующих веществ и катализатора в течение времени пребывания в реакторе, получение однородной смеси и поддержание температуры реакционной системы благодаря теплообмену. Отходящий продукт (продукт полимеризации), получаемый из полимеризационного реактора (10), включает низкомолекулярные соединения, включающие непрореагировавшие этилен, альфа-олефин и тому подобное, растворители, сополимеры этилена и альфа-олефина (чистый продукт полимеризации) и низкомолекулярные олигомеры этилена и альфа-олефина.

Секция (20) разделения предназначена для выпаривания летучих компонентов, содержащихся в продукте полимеризации, и для выделения продукта полимеризации в виде сополимера этилена и альфа-олефина. В настоящем изобретении секция (20) разделения включает испарительную колонну (22), установку (24) промывания, первую отпарную колонну (26) и вторую отпарную колонну (28). В испарительной колонне (22) в результате мгновенной перегонки происходит выделение первых низкомолекулярных соединений, содержащихся в отходящем продукте, конкретно соединений, имеющих более низкие молекулярные массы, чем у растворителей, например непрореагировавших этилена и альфа-олефина, содержащего атомы углерода в диапазоне от 2 до 5, предпочтительно от 2 до 3. Говоря подробно, в случае подачи отходящего продукта, содержащего чистый продукт полимеризации, в испарительную колонну (22), в которой поддерживают атмосферное давление или ниже и температуру в диапазоне от 50 до 150°С, растворители, олигомеры и сополимеры будут оставаться в жидком состоянии, а наиболее легкие первые низкомолекулярные соединения будут подвергаться мгновенному испарению с переходом в газообразное состояние, так что первые низкомолекулярные соединения будут отделяться в результате простой перегонки. Давление и температуру испарительной колонны (22) задают для веществ, имеющих молекулярные массы меньшие, чем у веществ исходного сырья реакции в виде этилена и альфа-олефина и испаряемых растворителей, и для веществ, имеющих молекулярные массы большие, чем у растворителя, остающегося в жидком состоянии. Первое низкомолекулярное соединение получают из верха испарительной колонны (22), а растворители и продукты полимеризации получают из куба испарительной колонны (22). Первые низкомолекулярные соединения, выделенные из испарительной колонны (22), могут быть использованы повторно в качестве веществ исходного сырья реакции по завершении способа конденсирования/очистки.

При необходимости на задней стороне испарительной колонны (22), конкретно между испарительной колонной (22) и отпарными колоннами (26, 28), может быть, кроме того, установлена установка (24) промывания для дезактивирования катализатора, содержащегося в продукте полимеризации после завершения полимеризации. В продукте полимеризации может содержаться катализатор, так что существует необходимость в предотвращении прохождения дальнейшей реакции после полимеризации путем добавления к продукту полимеризации нейтрализатора катализатора для подавления активности катализатора. В качестве одного примера нейтрализатора катализатора может быть использован водный раствор гидроксида натрия (раствор каустической соды, раствор NaOH с концентрацией 20% масс.). Установка (24) промывания может представлять собой смеситель, такой как промывной барабан, который может приводить продукт полимеризации в контакт с нейтрализатором катализатора. Например, продукт полимеризации и водный раствор каустической соды помещают в промывной барабан и смешивают при перемешивании, так чтобы катализатор в продукте полимеризации мог бы быть дезактивирован. В данном случае катализатор, дезактивированный при использовании водного раствора каустической соды, находится в растворенном состоянии в слое водного раствора. Поэтому слой водного раствора, содержащий катализатор, может быть отделен от органического слоя, в котором растворен продукт полимеризации, благодаря различию относительной плотности при использовании сепарационного барабана и тому подобного, и катализаторный компонент может быть удален из продукта полимеризации. Органический слой, включающий продукт полимеризации и растворитель, может быть получен из верха сепарационного барабана, а слой водного раствора, включающий дезактивированный катализатор и раствор каустической соды, может быть получен из низа сепарационного барабана.

Отпарной колонной (26, 28) является перегонная колонна для разделения растворителей и второго низкомолекулярного соединения, включающего низкомолекулярный олигомер (легкий полимер), содержащийся в отходящем продукте, в результате перегонки. Вследствие содержания в отходящем продукте избыточного количества растворителей предпочтительно использовать вакуумную отпарную колонну, в которой в целях сведения к минимуму захвата продукта полимеризации растворитель и низкомолекулярный олигомер в верху колонны возвращают в виде флегмы, а вторые низкомолекулярные соединения удаляют с верха перегонной колонны. В соответствии с этим температуру и давление отпарной колонны (26, 28) задают для отгонки растворителей и низкомолекулярных олигомеров (олигомеров этилена и альфа-олефина), где низкомолекулярные олигомеры имеют молекулярную массу меньшую, чем у продукта полимеризации в виде сополимера этилена и альфа-олефина. Среднемассовая молекулярная масса низкомолекулярных олигомеров составляет 400 и менее, предпочтительно 350 и менее, более предпочтительно 300 и менее, наиболее предпочтительно соответствует диапазону молекулярной массы использующихся растворителей по 250. В соответствии с этим отпарная колонна (26, 28) отгоняет и отделяет низкомолекулярные олигомеры, имеющие молекулярную массу, составляющую 400 и менее, предпочтительно 350 и менее, более предпочтительно 300 и менее, наиболее предпочтительно 250 и менее. Предпочтительно, чтобы отпарную колонну (26, 28) составляли бы первая отпарная колонна (26) и вторая отпарная колонна (28). Первую отпарную колонну (26) эксплуатируют при давлении 20~30 Торр и температуре 80~100°С в целях первичного отделения растворителей и вторых низкомолекулярных соединений в виде низкомолекулярных олигомеров и тому подобного, а вторую отпарную колонну (28) эксплуатируют при давлении 1~10 Торр (высокий вакуум) и температуре 220~240°С для вторичного отделения вторых низкомолекулярных соединений, остающихся в продукте полимеризации, тем самым получая, в заключение, чистый сополимер (продукт полимеризации). По мере увеличения количества низкомолекулярных олигомеров в продукте полимеризации температура вспышки продукта полимеризации уменьшается. Поэтому желательно свести к минимуму остающееся количество олигомеров в продукте полимеризации в результате последовательного удаления низкомолекулярных олигомеров при одновременном увеличении температуры и степени вакуума отпарной колонны (26, 28). В то же самое время по мере надобности для понижения парциального давления низкомолекулярных соединений (легкого полимера) и уменьшения остающегося количества низкомолекулярных олигомеров в продукт полимеризации можно дополнительно нагнетать азот (N2) (отпаривание при использовании N2). В дополнение к этому, влага, содержащаяся в растворителе, может быть отделена и удалена при использовании бокового погона (отбор необходимого компонента на одной ступени перегонной колонны) в конденсаторе отпарной колонны, расположенном на шлеме перегонной колонны у отпарной колонны (26, 28).

Секция (30) извлечения растворителя образована перегонной колонной для выделения низкомолекулярных олигомеров из низкомолекулярных олигомеров и растворителей, которые выделены из отходящего продукта, и извлечения высокочистых растворителей. Количество ступеней перегонной колонны, составляющей секцию (30) извлечения растворителя, находится в диапазоне, например, от 20 до 50, и с верха перегонной колонны могут быть получены высокочистые растворители. Для сведения к минимуму количества олигомеров в растворителях температура и давление перегонной колонны должны быть надлежащим образом заданы в целях разделения растворителей и олигомеров, и предпочтительно отгонять растворители при высоком флегмовом числе. Извлеченный растворитель может быть использован повторно в качестве растворителей для полимеризации. Секция (40) очистки растворителя обеспечивает удаление примесей из растворителей, свободных от продуктов полимеризации и низкомолекулярных олигомеров, и она может быть установлена по мере надобности.

Фиг. 2 представляет собой технологическую схему, иллюстрирующую способ полимеризации этилена и альфа-олефина в соответствии с одним вариантом осуществления настоящего изобретения. Как это продемонстрировано на фиг. 2, в способе полимеризации этилена и альфа-олефина в соответствии с настоящим изобретением предпочтительно проводить предварительную обработку (S10) для удаления из реагирующих исходных веществ тех веществ (яды, примеси), которые могут уменьшить активность катализатора, таких как влага, кислород (O2), СО2, сера и тому подобное. Например, в случае прохождения реагирующих исходных веществ через колонну, наполненную акцептором для удаления кислорода (O2) и серы (например, продуктом Ridox™ Oxygen Scavenger, производитель: Fisher Chemical), оксидом алюминия для удаления СО и СО2, молекулярными ситами для удаления влаги и тому подобным, вещества, которые уменьшают активность катализатора, могут быть удалены из реагирующих веществ исходного сырья. После этого этилен и альфа-олефин - реагирующие исходные вещества сополимеризуют в присутствии растворителей (S 20). Отходящие продукты, получаемые в результате сополимеризации, включают низкомолекулярные соединения, включающие непрореагировавшие этилен, альфа-олефин, растворители, сополимеры этилена и альфа-олефина, олигомеры этилена и альфа-олефина и тому подобное. После этого первые низкомолекулярные соединения, которые содержатся в отходящих продуктах и имеют меньшие молекулярные массы, чем у растворителей (например, непрореагировавшие этилен, альфа-олефин), отделяют в результате перегонки (S 30). Впоследствии растворители и низкомолекулярные олигомеры, содержащиеся в отходящих продуктах и имеющие более низкие молекулярные массы, чем у сополимера этилена и альфа-олефина (вторые низкомолекулярные соединения), отделяют в результате перегонки для получения, таким образом, чистого продукта полимеризации (S 40). В то же самое время по мере надобности после отделения первых низкомолекулярных соединений (S 30) может быть дополнительно осуществлен способ промывания от катализатора (S 35) для дезактивирования катализатора, содержащегося в продукте полимеризации. В заключение, низкомолекулярные олигомеры выделяют из низкомолекулярных олигомеров и растворителей в результате перегонки для извлечения высокочистых растворителей, и, таким образом, полученные растворители могут быть повторно использованы в качестве растворителей для дальнейшей полимеризации (S50).

Реагирующие исходные вещества, использующиеся для реакции полимеризации настоящего изобретения, представляют собой этилен и альфа-олефин, содержащий от 3 до 20 атомов углерода. В качестве альфа-олефина, содержащего от 3 до 20 атомов углерода, индивидуально или в комбинации могут быть использованы прямоцепочечные альфа-олефины, разветвленноцепочечные альфа-олефины и их смеси, где прямоцепочечные альфа-олефины включают пропилен, 1-бутен, 1-пентен, 1-гексен и тому подобное, а разветвленноцепочечные альфа-олефины включают изобутилен, 3-метил-1-бутен, 4-метил-1-пентен и тому подобное. Предпочтительным является низший линейный альфа-олефин, содержащий от 3 до 5 атомов углерода, а более предпочтительным является пропилен. Реакция полимеризации может быть проведена при использовании инертных растворителей, таких как пропан, бутан, пентан, гексан, в качестве среды. Предпочтительно могут быть использованы растворители, имеющие большую молекулярную массу, чем у альфа-олефина, использующегося для полимеризации, предпочтительно насыщенные углеводородные соединения, содержащие от 4 до 8 атомов углерода, более предпочтительно гексан, содержащий 6 атомов углерода. Например, количество атомов углерода у растворителей является большим, чем у альфа-олефинов, использующихся для реакции полимеризации, на 1 и более. Реагирующие вещества исходного сырья, использующиеся в настоящем изобретении, характеризуются относительно высоким давлением паров в сопоставлении с тем, что имеет место для растворителей, поэтому непрореагировавшие вещества исходного сырья извлекать легко. Например, в случае реагирующих исходных веществ в виде этилена и пропилена непрореагировавшие вещества исходного сырья могут быть извлечены при атмосферном давлении и температуре в диапазоне от 0 до 100°С, предпочтительно от 0 до 50°С. Также в дополнение к этому в выгодном варианте реагирующие исходные вещества, использующиеся в настоящем изобретении, являются стабильно поставляемыми и требуемыми и недорогими в сопоставлении с высшим алкеном, таким как децен-1 и тому подобное.

В реакции полимеризации, соответствующей настоящему изобретению, в качестве катализатора предпочтительным является металлоценовый катализатор, а не использование первого поколения катализаторов Циглера-Натта и тому подобного. По мере надобности система одноцентрового катализатора может быть использована в результате перемешивания катализатора и сокатализатора, такого как алюминийорганическое оксисоединение, алюминийорганические соединения, борат, алюмоксан и тому подобное. С другой стороны, в качестве модификатора молекулярной массы может быть использован водород (Н2). При сополимеризации этилена и альфа-олефина в соответствии с изобретением температура полимеризации варьируется в зависимости от реакционных материалов, условий проведения реакции и тому подобного, однако в общем случае температура полимеризации находится в диапазоне от 80 до 150°С, предпочтительно от 90 до 120°С. Давление полимеризации находится в диапазоне от 10 до 50 бар, предпочтительно от 20 до 40 бар, более предпочтительно от 25 до 35 бар. В данном случае при чрезмерно низкой температуре полимеризации вероятным является избыточное образование сополимера, имеющего высокую молекулярную массу. При чрезмерно высокой температуре полимеризации имеется возможность уменьшения активности катализатора по причинам термостойкости. Условия проведения сополимеризации этилена и альфа-олефина подробно раскрываются в корейской патентной заявке №10-2012-0130792 (дата подачи: 11.19.2012), принадлежащей настоящему заявителю, и все ее содержание включается в настоящий документ.

Сополимер настоящего изобретения, который получают в результате полимеризации этилена и альфа-олефина, содержащего от 3 до 20 атомов углерода, является статистическим сополимером, представляющим собой жидкость при комнатной температуре, где альфа-олефиновые звенья однородно распределены в цепях сополимера. Сополимер содержит этиленовое звено в количестве в диапазоне от 40 до 60% мол., предпочтительно от 45 до 55% мол., и звено альфа-олефина, содержащего от 3 до 20 атомов углерода, в количестве в диапазоне от 40 до 60% мол., предпочтительно от 45 до 55% мол., где этиленовое звено производят из этилена, а звено альфа-олефина, содержащего от 3 до 20 атомов углерода, производят из альфа-олефина, содержащего от 3 до 20 атомов углерода. В сополимере настоящего изобретения в случае количества этиленового звена, меньшего, чем 40% мол., количество пропилена и тому подобного увеличится, так что жидкий сополимер может и не образоваться. В случае количества этиленового звена, большего, чем 60% моль., количество этилена избыточно увеличится, так что будет трудно получить жидкие сополимеры или сополимеры не смогут быть подходящими для использования в качестве синтетических смазочных масел. Среднечисленная молекулярная масса (Mn) настоящего сополимера находится в диапазоне от 500 до 10000, предпочтительно от 800 до 6000, а его молекулярно-массовое распределение (Mw/Mn, Mw представляет собой среднемассовую молекулярную массу) составляет 3 и менее, предпочтительно 2 и менее. Среднечисленную молекулярную массу (Mn) и молекулярно-массовое распределение (Mw/Mn) измеряют при использовании гельпроникающей хроматографии (ГПХ). Жидкий сополимер этилена и альфа-олефина, соответствующий настоящему изобретению, характеризуется наличием мономеров, равномерно распределенных по всей длине молекул сополимера, узкого распределения по составу и молекулярной массе, превосходной однородности, небольшого распределения двойной связи, высокой активности и меньшего количества шлама, так что он является в особенности хорошо подходящим для использования в качестве синтетических масел, требующих наличия высокого индекса вязкости, низкотемпературных вязкостных характеристик, сопротивления сдвигу и термостойкости, долговечности и тому подобного.

Синтетические масла, полученные из сополимеров этилена и альфа-олефина в соответствии с настоящим изобретением, могут быть использованы в качестве смазочных базовых масел, модификаторов вязкости, улучшителей индекса вязкости, присадок, повышающих смазывающую способность, и тому подобного в сфере автомобильных смазок, трансмиссионных масел, промышленных смазочных масел, консистентных смазок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИ-АЛЬФА-ОЛЕФИНОВ | 2009 |

|

RU2494113C2 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ ДЛЯ ГИДРАВЛИЧЕСКОГО МАСЛА | 2019 |

|

RU2726002C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРНЫХ МАСЕЛ | 2000 |

|

RU2235756C2 |

| РЕГУЛИРОВАНИЕ РАСПРЕДЕЛЕНИЯ H В ГОРИЗОНТАЛЬНОМ РЕАКТОРЕ С ПЕРЕМЕШИВАНИЕМ СЛОЯ | 2011 |

|

RU2554093C2 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ ДЛЯ РЕДУКТОРНОГО МАСЛА | 2019 |

|

RU2726003C1 |

| МОЮЩЕ-ДИСПЕРГИРУЮЩАЯ ПРИСАДКА К СМАЗОЧНЫМ МАСЛАМ ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2139921C1 |

| ДИФЕНИЛАМИН, АЛКИЛИРОВАННЫЙ ОЛЕФИНОВЫМИ СМЕСЯМИ, СОДЕРЖАЩИМИ ФРАКЦИИ С РАЗЛИЧНОЙ СТЕПЕНЬЮ АКТИВНОСТИ | 2004 |

|

RU2369596C2 |

| ДЕПРЕССАНТНЫЕ ПРИСАДКИ ДЛЯ КОМПОЗИЦИЙ МАСЕЛ | 2005 |

|

RU2377278C2 |

| ВЫСОКОТЕМПЕРАТУРНЫЕ БЛОК-СОПОЛИМЕРЫ И ПРОЦЕСС ИХ ПОЛУЧЕНИЯ | 2007 |

|

RU2433152C2 |

| СПОСОБ ДЛЯ ПРОИЗВОДСТВА НИЗКОМОЛЕКУЛЯРНОГО ПОЛИМЕРА a-ОЛЕФИНА | 2016 |

|

RU2692810C2 |

Изобретение относится к установке и способу для полимеризации этилена и альфа-олефина. Установка для полимеризации этилена и альфа-олефина включает полимеризационный реактор, секцию разделения непрореагировавших этилена, альфа-олефина, низкомолекулярного олигомера и полимера и секцию извлечения растворителя. В полимеризационный реактор подают этилен и альфа-олефин и растворитель и сополимеризуют исходное сырье в состоянии раствора для получения продукта полимеризации, содержащего сополимер этилена и альфа-олефина, растворенный в растворителе. Секция разделения включает испарительную колонну для отделения непрореагировавших этилена и альфа-олефина, содержащихся в продукте полимеризации, и отпарную колонну для отделения низкомолекулярных олигомеров, имеющих меньшую молекулярную массу, чем молекулярная масса сополимера этилена и альфа-олефина, содержащегося в продукте полимеризации. В секции извлечения растворителя выделяют низкомолекулярные олигомеры из выделенных низкомолекулярного олигомера и растворителя и извлекают растворитель. Обеспечивается эффективная и экономичная сополимеризация этилена и альфа-олефина. 2 н. и 5 з.п. ф-лы, 2 ил.

1. Установка для полимеризации этилена и альфа-олефина, включающая:

полимеризационный реактор, в который подают этилен и альфа-олефин в качестве реагирующих исходных веществ исходного сырья и растворители и в котором реагирующие исходные вещества полимеризуют в состоянии раствора для получения продукта полимеризации в виде сополимера этилена и альфа-олефина, который растворен в растворителе;

секцию разделения, включающую испарительную колонну для отделения непрореагировавших этилена и альфа-олефина, содержащихся в продукте полимеризации, в результате мгновенной перегонки; и отпарную колонну для отделения низкомолекулярных олигомеров, имеющих меньшую молекулярную массу, чем у сополимера этилена и альфа-олефина, содержащегося в продукте полимеризации, в результате перегонки; и

секцию извлечения растворителя для выделения низкомолекулярных олигомеров из растворителей и низкомолекулярных олигомеров, которые выделены, а после этого для извлечения растворителей.

2. Установка по п. 1, дополнительно включающая установку промывания, установленную между испарительной колонной и отпарной колонной для дезактивирования катализатора, содержащегося в продукте полимеризации после завершения полимеризации.

3. Установка по п. 1, в которой отпарную колонну составляют первая отпарная колонна и вторая отпарная колонна, причем первую отпарную колонну эксплуатируют при давлении 20 – 30 Торр и температуре 80 – 100ºС в целях первичного отделения растворителей и низкомолекулярных олигомеров, а вторую отпарную колонну эксплуатируют при давлении 1 – 10 Торр и температуре 220 – 240ºС в целях вторичного отделения растворителей и низкомолекулярных олигомеров, остающихся в продукте полимеризации.

4. Установка по п. 1, в которой давление и температуру испарительной колонны задают для отгонки веществ исходного сырья реакции в виде этилена и альфа-олефина и веществ, имеющих молекулярную массу, меньшую, чем у веществ исходного сырья реакции, а после этого сохранения растворителя.

5. Установка по п. 1, в которой альфа-олефином является линейный альфа-олефин, содержащий от 3 до 5 атомов углерода, а растворители представляют собой насыщенные углеводородные растворители, содержащие от 4 до 8 атомов углерода.

6. Установка по п. 1, в которой альфа-олефин представляет собой пропилен.

7. Способ полимеризации этилена и альфа-олефина, включающий стадии:

сополимеризации этилена и альфа-олефина в качестве реагирующих исходных веществ в присутствии растворителей для получения продукта полимеризации, в котором присутствуют низкомолекулярные соединения, включающие непрореагировавшие этилен и альфа-олефин, растворители, сополимеры этилена и альфа-олефина и олигомеры этилена и альфа-олефина;

отделения непрореагировавших этилена и альфа-олефина, содержащихся в продукте полимеризации, в результате мгновенной перегонки;

отделения растворителей и низкомолекулярных соединений, имеющих более низкую молекулярную массу, чем у сополимера этилена и альфа-олефина, и содержащихся в продукте полимеризации, в результате перегонки для получения чистого продукта полимеризации и

отделения низкомолекулярных олигомеров от растворителей и низкомолекулярных соединений, выделенных ранее, в результате перегонки для извлечения растворителей, а после этого повторного использования извлеченных растворителей в качестве растворителей для полимеризации.

| US 3652515 A, 28.03.1972 | |||

| EA 200870557 A1, 30.06.2009 | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| МНОГОСТАДИЙНЫЙ СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИЙ ЭТИЛЕНОВОГО ПОЛИМЕРА | 2005 |

|

RU2382791C2 |

Авторы

Даты

2018-03-05—Публикация

2015-01-02—Подача