Изобретение относится к измерительной технике и может быть использовано при измерении температурных полей с помощью многозонного датчика температуры в сосудах под давлением, например в нефтеперерабатывающей промышленности при измерении температуры в катализаторах, используемых в установках гидрокрекинга.

Известен узел герметичного ввода многозонного датчика температуры в сосуд, работающий под давлением, в виде уплотнительного устройства, содержащего диск с проходящими через него датчиками герметично присоединенными в местах прохода через диск. Отличительной особенностью известного устройства является то, что отверстия в диске, через которые проходят датчики температуры, соединены между собой каналами, выполненными не перпендикулярно к отверстиям в диске и образующими камеру контроля утечки в виде сети связанных между собой каналов (US 6543303, G01D 11/24, 2003). Известное устройство является компактным, однако необходимо указать на сложность его изготовления, обусловленную выполнением сети каналов в теле диска под углом к отверстиям для прохода датчиков. При этом надежность устройства недостаточна из-за невозможности герметизации между оболочками датчиков и диском со стороны полости камеры и наличия потенциальной возможности утечки рабочей среды из сосуда в окружающую среду через сварочный шов между корпусом и диском со стороны сосуда.

Известен узел герметичного ввода многозонного датчика температуры в сосуд, работающий под давлением, в виде фланца с отверстиями для прохода датчиков, посредством которого устройство крепится к сосуду с приваренной к фланцу обечайкой камеры контроля утечек (CN 203053600, G01M 3/26, 2013). При этом предложено армировать оболочку термопар трубкой приваренной к оболочке кабеля с двух сторон, затем трубка также с двух сторон приварена к фланцу, отделяющему камеру от сосуда. Такое исполнение повышает надежность устройства, т.к. в случае коррозии сварного шва между диском и армирующей трубкой есть второй шов между этими же деталями, фактически дублирующий шов со стороны внутренней полости сосуда. Причем шов со стороны камеры не подвергается химическому воздействию рабочей среды до тех пор, пока шов со стороны сосуда сохраняет целостность. Второй шов между оболочкой термопары и армирующей трубкой также повышает надежность, т.к. также предотвращает поступление газов в камеру при коррозии шва между ними со стороны сосуда. Кроме того, армирующая трубка предотвращает прожигание оболочки термопары при ее сварке с диском, что повышает надежность процесса сборки.

Недостатком известной конструкции, предложенной в патенте CN 203053600 U, является то, что размеры камеры не минимизированы. Необходимо также указать на сложность изготовления известного устройства, связанную с герметизацией пайкой армирующих трубок датчиков в крышке камеры. Процесс пайки тем труднее осуществить, чем больше термопар в многозонной сборке. Реально многозонная термопара может содержать 20-30 термопар. Соответственно диаметр диска может составить около 200-250 мм, а диаметр обечайки камеры - 250-300 мм при толщине стенки около 25 мм. Трудно представить, как можно пропаять такую конструкцию даже при использовании листового припоя. Кроме того, внутренняя полость камеры образована за счет сварки обечайки к фланцу, совмещенному с диском и к крышке, т.е. камера изготовлена с двумя сварными швами, что снижает ее надежность и максимально допустимое давление в ней по сравнению с вариантом, предложенным в патенте (US 6543303, G01D 11/24, 2003).

Наиболее близким к заявляемому устройству по технической сути является узел герметичного ввода многозонного датчика температуры в сосуд работающий под давлением, включающий корпус, посредством которого узел крепится к сосуду, и камеру контроля утечки, включающую в себя диск, отделяющий внутреннее пространство сосуда от полости камеры, обечайку и крышку. Через диск и крышку проходит несколько датчиков температуры, герметично соединенных с ними (US 5775807, G01K1/14, 1998). Данное техническое решение принято за прототип.

К недостаткам прототипа можно отнести его значительную материалоемкость из-за больших размеров камеры контроля утечки, и недостаточную надежность устройства, обусловленную возможностью утечки рабочей среды из сосуда в окружающую среду через сварочный шов с нижней стороны диска, а также отсутствием герметизации между оболочками датчиков и диском со стороны полости камеры.

Техническая проблема заключается в создании узла герметичного ввода многозонного датчика температуры в сосуд, работающий под давлением, лишенного указанных недостатков. Технический результат заключается в повышении надежности при сохранении компактности устройства.

Для решения технической проблемы, а также для достижения заявленного технического результата предлагается узел герметичного ввода многозонного датчика температуры в сосуд работающий под давлением, включающий корпус, посредством которого узел крепится к сосуду, и камеру контроля утечки, включающую в себя диск, отделяющий внутреннее пространство сосуда от полости камеры, и крышку. Через диск и крышку проходит несколько датчиков температуры, герметично соединенных с ними. Отличительной особенностью предлагаемого устройства является то, что корпус, диск и крышка соединены между собой одним сварным швом.

Полезно узел выполнить так, чтобы внутренние поверхности диска и крышки контактировали между собой.

Дополнительно предлагается датчики температуры армировать в месте прохода через отверстия диска трубками таким образом, чтобы торцы армирующих трубок были приварены к оболочке датчиков с двух сторон, а сами армирующие трубки приварены к диску с его обеих сторон.

Также дополнительно предлагается датчики температуры армировать в месте прохода через крышку трубками таким образом, чтобы торцы армирующих трубок были приварены к оболочке датчиков с двух сторон, а сами армирующие трубки приварены к крышке со стороны внешней среды.

Соединение корпуса, диска и крышки между собой одним сварным швом позволяет, во-первых, минимизировать размер камеры контроля утечки, а во-вторых, в случае коррозии сварного шва, соединяющего корпус, диск и крышку, выявить утечку по корню шва по повышению давления в камере утечки.

Выполнение предлагаемого узла таким образом, что внутренние поверхности диска и крышки контактируют между собой, позволяет не только минимизировать объем камеры контроля утечки, но и уменьшить толщину крышки и диска за счет того, что прогибу диска от воздействия давления препятствует крышка.

Армирование датчиков температуры в месте прохода через отверстия диска трубками таким образом, чтобы торцы армирующих трубок были приварены к оболочке датчиков с двух сторон, а сами армирующие трубки были приварены к диску с его обеих сторон, повышает надежность устройства, поскольку в случае коррозии сварного шва между диском и армирующей трубкой есть второй шов между этими же деталями, фактически дублирующий шов со стороны сосуда. Причем шов со стороны камеры утечки не подвергается химическому воздействию рабочей среды до тех пор, пока шов со стороны процесса сохраняет целостность. Второй шов между оболочкой термопары и армирующей трубкой также повышает надежность, т.к. также предотвращает поступление газов в камеру при коррозии шва между ними со стороны сосуда. Кроме того, армирующая трубка предотвращает прожигание оболочки термопары при ее сварке с диском, что повышает надежность процесса сборки.

Армирование датчиков температуры в месте прохода через крышку трубками таким образом, чтобы торцы армирующих трубок были приварены к оболочке датчиков с двух сторон, а сами армирующие трубки приварены к крышке со стороны внешней среды, повышает надежность устройства за счет предотвращения прожигания оболочки датчика температуры при его сварке с крышкой.

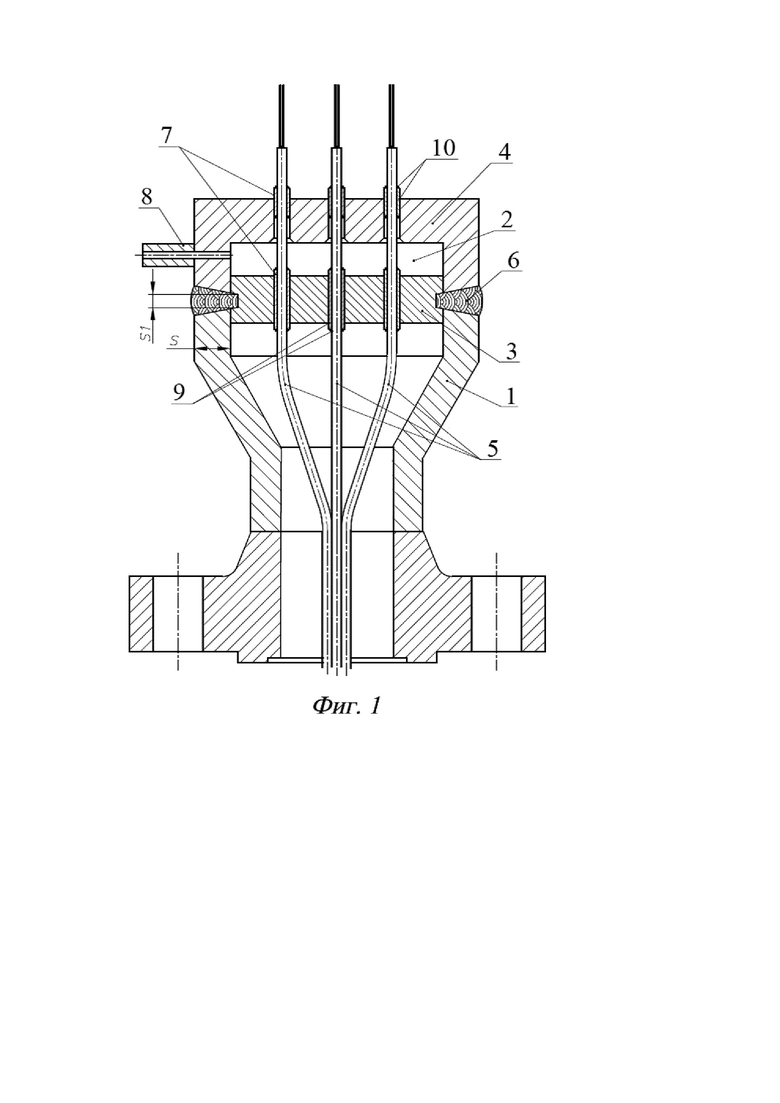

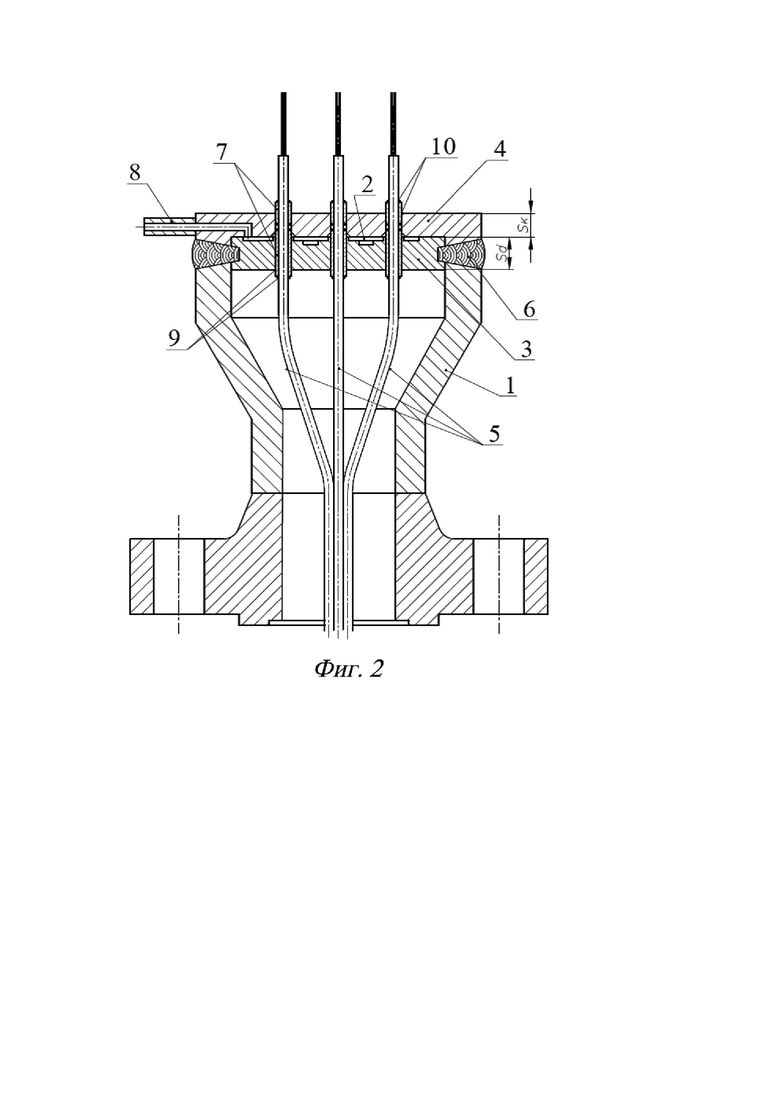

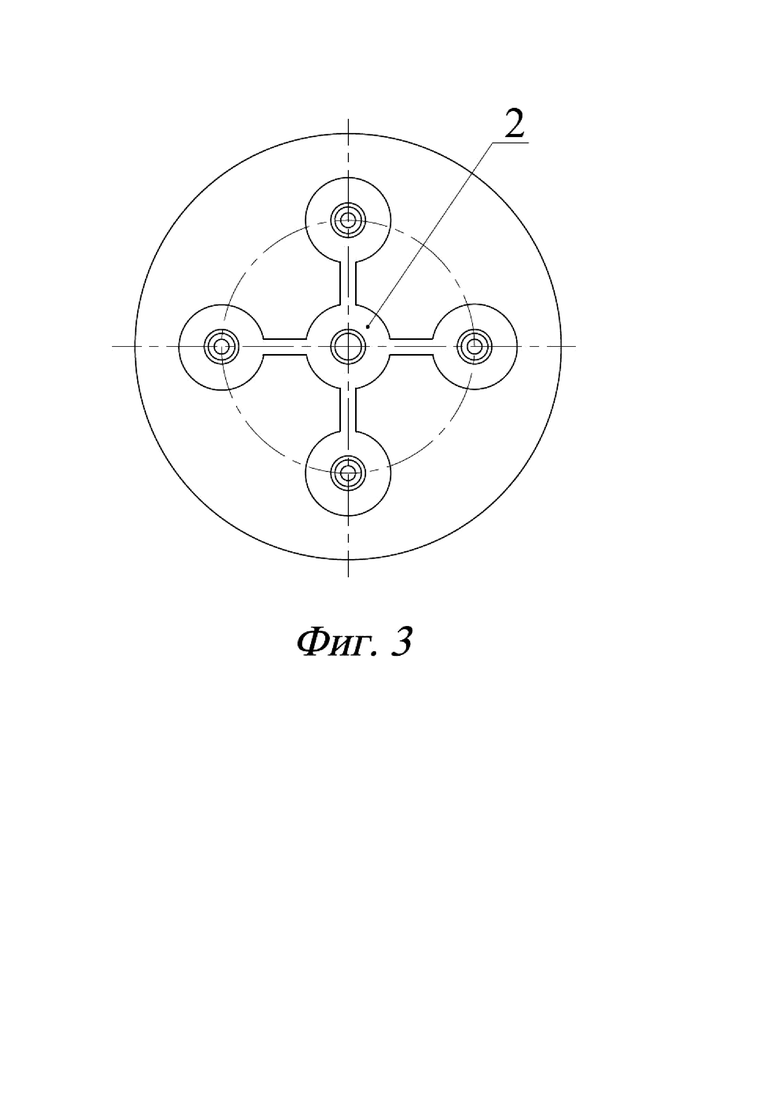

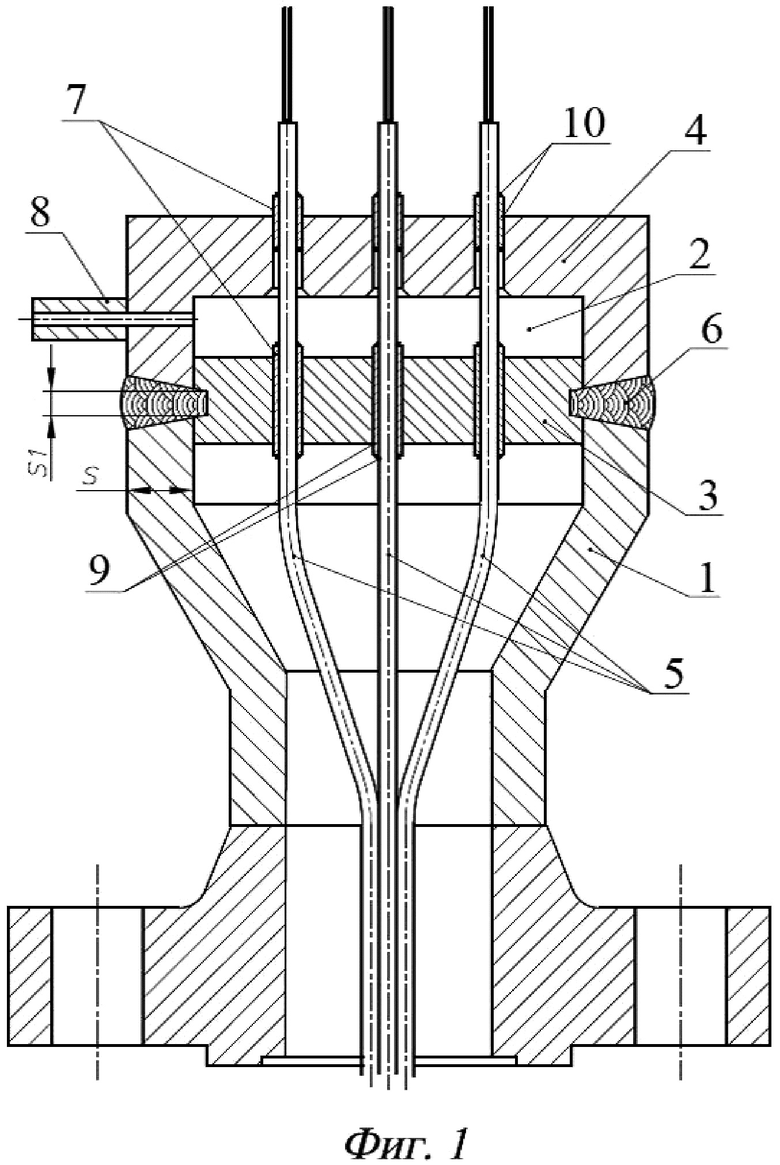

На фиг. 1 и фиг. 2 представлены вертикальные разрезы заявляемого устройства в различных вариантах, на фиг. 1 — в обычном исполнении, на фиг. 2 — в компактном исполнении, когда внутренние поверхности диска и крышки контактируют между собой, на фиг. 3 показан вид на диск со стороны крышки при исполнении камеры по фиг. 2, где 1 - корпус, 2 – полость камеры контроля утечки, 3 - диск, 4 - крышка, 5 - датчики температуры, 6 - сварной шов, соединяющий корпус, диск и крышку, 7 — армирующие трубки, 8 — выходной патрубок, 9 — сварные швы, герметизирующие места прохода датчиков через диск, 10 — сварные швы, герметизирующие места прохода датчиков через крышку.

Устройство работает следующим образом. При регистрации поля температур в сосуде, работающем под давлением, возможна коррозия сварных швов 9, герметизирующих проход датчиков температуры 6 через диск 3. При этом агрессивная среда проникает в полость камеры контроля утечки 2 и через выходной патрубок 8 поступает на датчики контрольно-аналитической аппаратуры. При коррозии сварного шва 6, которая начинается по корню шва, контактирующего с цилиндрической поверхностью диска 3, агрессивная среда, без выхода в окружающее сосуд пространство, проникает в полость камеру контроля утечки 2, через выходной патрубок 8 поступает на датчики контрольно-аналитической аппаратуры. При выполнении крышки 4 камеры и диска 3 контактирующими между собой давление, воздействующее на диск со стороны сосуда, передается через места контакта на крышку, что позволяет противодействовать прогибу диска 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многозонный датчик температуры | 2024 |

|

RU2834589C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ КАССЕТЫ | 1998 |

|

RU2140674C1 |

| УЗЕЛ ТЕХНОЛОГИЧЕСКОЙ ИЗОЛИРУЮЩЕЙ МЕМБРАНЫ ДЛЯ МЕТАЛЛИЧЕСКОГО ТЕХНОЛОГИЧЕСКОГО УПЛОТНЕНИЯ | 2015 |

|

RU2664762C2 |

| Система контроля протечек жидкости из бассейна выдержки отработавшего ядерного топлива | 2016 |

|

RU2690524C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ФУНКЦИЙ ОБОРУДОВАНИЯ УСТАНОВКИ ПО ПРОИЗВОДСТВУ МОЧЕВИНЫ, ПОДВЕРЖЕННОГО ИНТЕНСИВНОЙ КОРРОЗИИ | 1995 |

|

RU2142869C1 |

| ЭЛЕКТРОФИЗИОЛОГИЧЕСКИЙ КАТЕТЕР | 2014 |

|

RU2675085C2 |

| ПРОМЫШЛЕННЫЙ ПЕРЕДАЮЩИЙ ИЗМЕРИТЕЛЬНЫЙ ПРЕОБРАЗОВАТЕЛЬ ПАРАМЕТРОВ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ, СНАБЖЕННЫЙ СОЕДИНЕНИЕМ С РАЗДЕЛИТЕЛЬНОЙ ДИАФРАГМОЙ ДЛЯ ИЗМЕРЕНИЯ ВЫСОКОГО СТАТИЧЕСКОГО ДАВЛЕНИЯ | 2011 |

|

RU2569916C2 |

| Датчик теплового потока с поперечным градиентом температуры и способ его изготовления | 2023 |

|

RU2822312C1 |

| СМЕННЫЙ ПАТРУБОК И СПОСОБ ЗАМЕНЫ ПАТРУБКА В СОСУДЕ ПОД ДАВЛЕНИЕМ | 1993 |

|

RU2103595C1 |

| ДАТЧИК ДАВЛЕНИЯ | 2007 |

|

RU2377515C2 |

Изобретение относится к измерительной технике и может быть использовано для измерения температурных полей в сосудах под давлением. Сущность: устройство включает корпус (1), посредством которого узел крепится к сосуду, и камеру (2) контроля утечки. Камера (2) контроля утечки включает в себя диск (3), отделяющий внутреннее пространство сосуда от полости камеры (2), и крышку (4). Через диск (3) и крышку (4) проходит несколько датчиков (5) температуры, герметично соединенных с ними. Корпус (1), диск (3) и крышка (4) соединены между собой одним сварным швом (6). Технический результат: повышение надежности при сохранении компактности устройства. 3 з.п. ф-лы, 3 ил.

1. Узел герметичного ввода многозонного датчика температуры в сосуд, работающий под давлением, включающий корпус, посредством которого узел крепится к сосуду, и камеру контроля утечки, включающую в себя диск, отделяющий внутреннее пространство сосуда от полости камеры, и крышку, через диск и крышку проходит несколько датчиков температуры, герметично соединенных с ними, отличающийся тем, что корпус, диск и крышка соединены между собой одним сварным швом.

2. Узел по п.1, отличающийся тем, что внутренние поверхности диска и крышки контактируют между собой.

3. Узел по п.1, отличающийся тем, что датчики температуры армированы в месте прохода через отверстия диска трубками так, что торцы армирующих трубок приварены к оболочке датчиков с двух сторон, а сами армирующие трубки приварены к диску с его обеих сторон.

4. Узел по п.1, отличающийся тем, что датчики температуры армированы в месте прохода через крышку трубками так, что торцы армирующих трубок приварены к оболочке датчиков с двух сторон, а сами армирующие трубки приварены к крышке со стороны внешней среды.

| CN 103076106 A, 01.05.2013 | |||

| US 5775807 A, 07.07.1998 | |||

| US 6543303 B1, 08.04.2003. |

Авторы

Даты

2018-03-05—Публикация

2017-02-27—Подача