ОБЛАСТЬ ПРИМЕНЕНИЯ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к электрофизиологическим (ЭФ) катетерам, в частности к ЭФ-катетерам для абляции сердечной ткани.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Абляция сердечных тканей является хорошо известным способом лечения аритмии сердца. Например, радиочастотная (РЧ) абляция предполагает введение катетера в полость сердца и воздействие на ткань в определенной зоне. Радиочастотная энергия подводится через электроды катетера к тканям сердца, создавая разрушающую температуру, вследствие чего образуется очаг воздействия с целью прерывания путей распространения в тканях токов, вызывающих аритмию.

В настоящее время орошаемые катетеры часто применяются для абляции. Орошение дает множество преимуществ, включая охлаждение электрода и ткани, что предотвращает их перегрев и, следовательно, возможное обугливание и коагуляцию. Известны орошаемые точечные электроды, включая двухкомпонентные концевые электроды, имеющие внутренний опорный элемент и смонтированную на нем оболочку. Между опорным элементом и оболочкой имеется полость, чтобы создать промежуточную камеру, которая формирует более равномерный поток жидкости, омывающей концевой электрод, через жидкостные патрубки в оболочке. В то же время двухкомпонентная конструкция требует чрезвычайных мер безопасности для минимизации риска отделения оболочки от опорного элемента во время нахождения концевого электрода в теле пациента.

Соответственно, желательно, чтобы катетер с двухкомпонентным концевым электродом имел по меньшей мере двойной резервный механизм, удерживающий оболочку и поддерживающий механизм вместе, сводя к минимуму риск отделения оболочки. Там, где оболочка и опорный элемент приварены друг к другу, желательно, чтобы оболочка и опорный элемент были скреплены более чем одной независимой сваркой и по меньшей мере двумя различными типами сварки.

ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к катетерам, имеющим концевой электрод со смонтированной таким образом оболочкой, что последняя закреплена множественными резервными механизмами с целью снижения риска отделения наконечника во время проведения процедуры. Концевой электрод имеет по меньшей мере два различных вида сварки, прикрепляющей оболочку к опорному элементу наконечника с целью создания двойного резервного механизма. Один вид сварки включает в себя роликовый сварной шов, а другой вид сварки включает в себя сварной шов с проплавлением основного металла.

В одном варианте осуществления катетер имеет продолговатый корпус, рукоятку управления, расположенную проксимально корпусу катетера, концевой электрод с оболочкой и опорным элементом, скрепленными сваркой. Сварка имеет по меньшей мере один роликовый сварной шов и по меньшей мере один сварной шов с проплавлением основного металла.

В одном варианте осуществления по меньшей мере один роликовый сварной шов и по меньшей мере один сварной шов с проплавлением основного металла выполнены внахлест вдоль оси и/или внахлест по окружности.

В одном варианте осуществления оболочка имеет ободок, а опорный элемент имеет круговой выступ, и концевой электрод имеет соединительный шов там, где ободок и круговой выступ соприкасаются друг с другом и где сварка продолжается по меньшей мере частично вокруг соединительного шва по кругу.

В одном варианте осуществления сварной шов включает в себя стыковочный шов между ободком и круговым выступом, и сварной шов с проплавлением основного металла включает в себя сквозное проплавление, которое захватывает стенку ободка и часть опорного элемента.

В одном варианте осуществления сварной шов включает в себя по меньшей мере один сегмент роликового сварного шва, продолжающийся по окружности вокруг концевого электрода, а сварной шов с проплавлением основного металла включает по меньшей мере один сегмент шва с проплавлением металла, продолжающийся по окружности вокруг концевого электрода.

В одном варианте осуществления сварной шов включает в себя множественные сегменты роликового сварного шва, продолжающиеся по окружности вокруг концевого электрода, а сварной шов с проплавлением основного металла включает множество сегментов шва с проплавлением металла, продолжающихся по окружности вокруг концевого электрода, при которых каждый сегмент роликового сварного шва перекрывает по меньшей мере один сегмент шва с проплавлением металла.

В более полном варианте осуществления по меньшей мере один роликовый сварной шов имеет перекрытие по окружности с примыкающим сварным швом в диапазоне между 50 и 80%.

В более полном варианте осуществления по меньшей мере один роликовый сварной шов и по меньшей мере один шов с проплавлением металла имеют осевое перекрытие в диапазоне между 50 и 80%.

В более полном варианте осуществления примыкающие сегменты роликового сварного шва и сегменты шва с проплавлением металла имеют относительное перекрытие по окружности, величина которого варьируется между 5 и 15 длинами дуги.

В более полном варианте осуществления по меньшей мере одна роликовая сварка продолжается по оси сварного шва и по меньшей мере один шов с проплавлением металла проходит радиально через стенку оболочки в опорный элемент.

КРАТКОЕ ОПИСАНИЕ РИСУНКОВ

Эти и другие особенности и преимущества настоящего изобретения станут более понятны путем ссылки на следующее подробное описание при рассмотрении в сочетании с приложенными рисунками. Следует понимать, что на некоторых рисунках не показаны некоторые конструкции и особенности для обеспечения лучшего обзора остальных конструкций и особенностей.

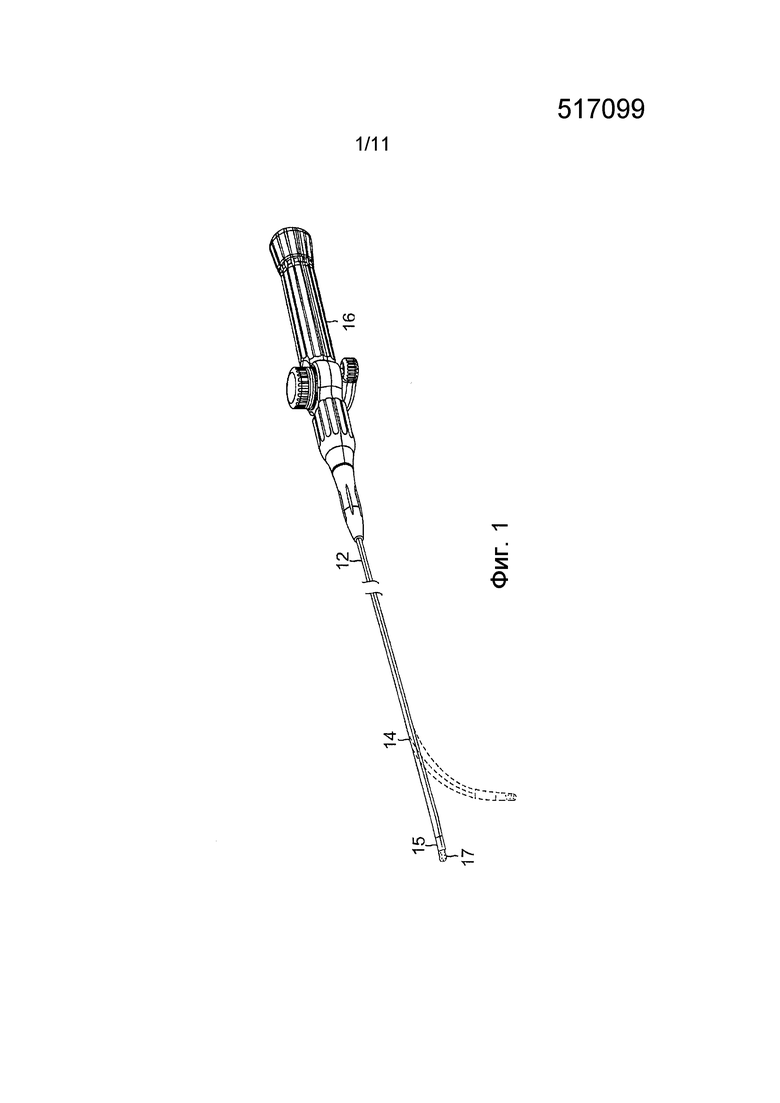

На фиг. 1 представлен вид в перспективе катетера в соответствии с вариантом осуществления настоящего изобретения.

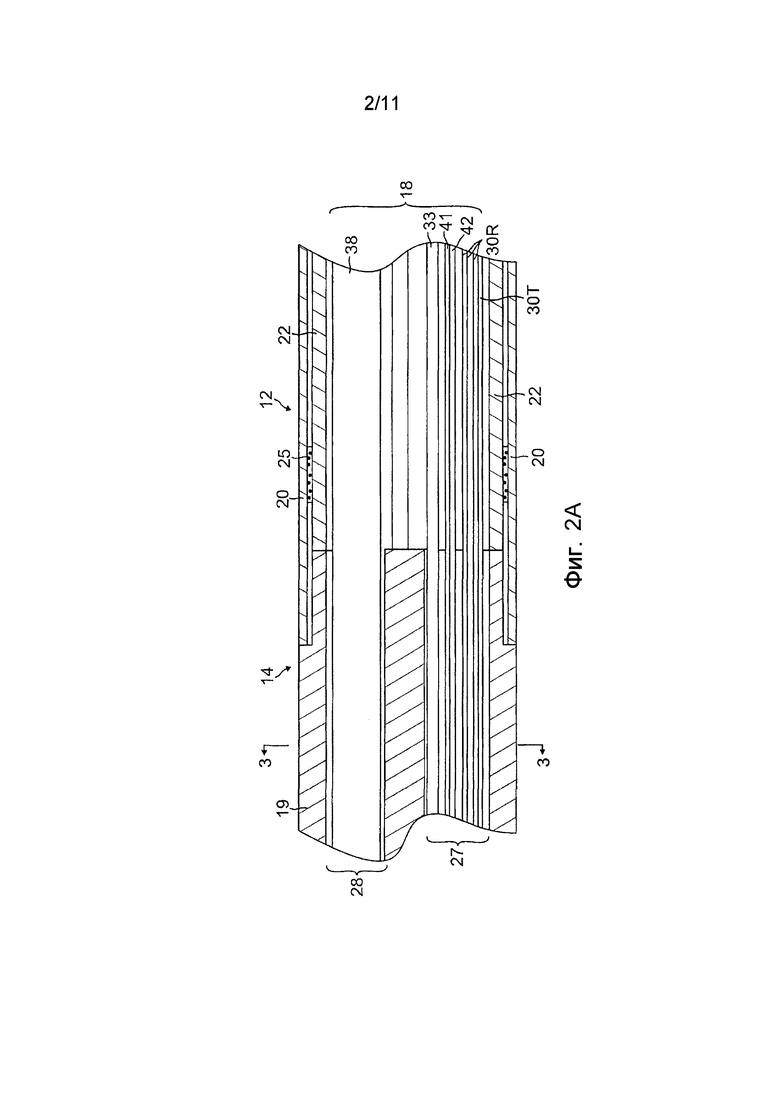

Фиг. 2A - боковое поперечное сечение соединения корпуса катетера и промежуточного отклоняемого участка в соответствии с вариантом осуществления настоящего изобретения.

На фиг. 2В представлен вид сбоку соединения, показанного на фиг. 2А, в поперечном сечении вдоль второго диаметра, по существу перпендикулярного первому диаметру.

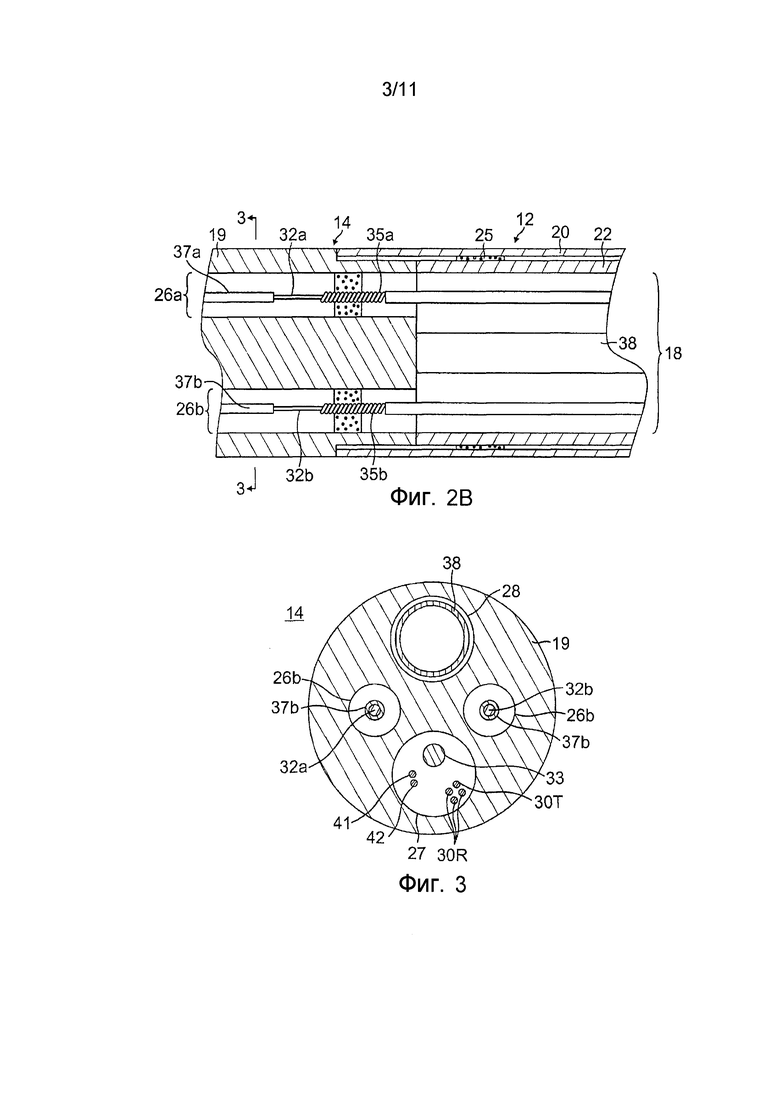

На фиг. 3 представлен вид промежуточной отклоняемой секции, изображенной на фиг. 2A и 2B, в разрезе вдоль линии А-А.

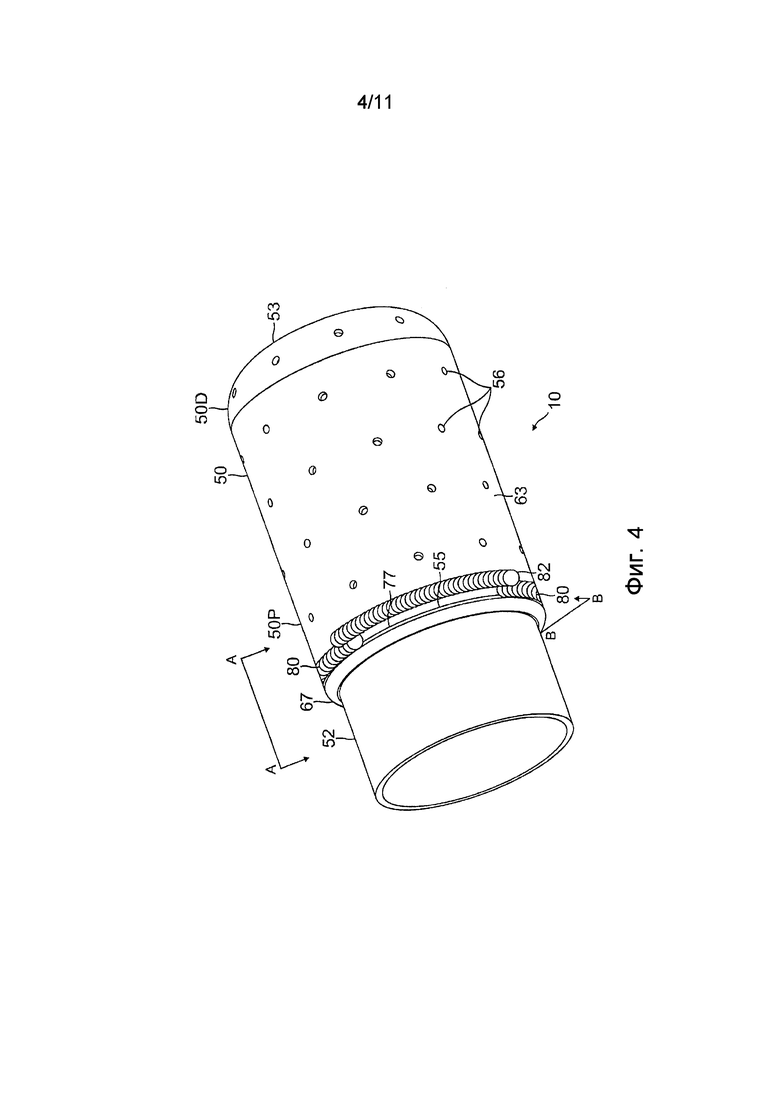

На фиг. 4 представлен вид в перспективе концевого электрода с оболочкой и опорным элементом в соответствии по меньшей мере с одним вариантом осуществления настоящего изобретения.

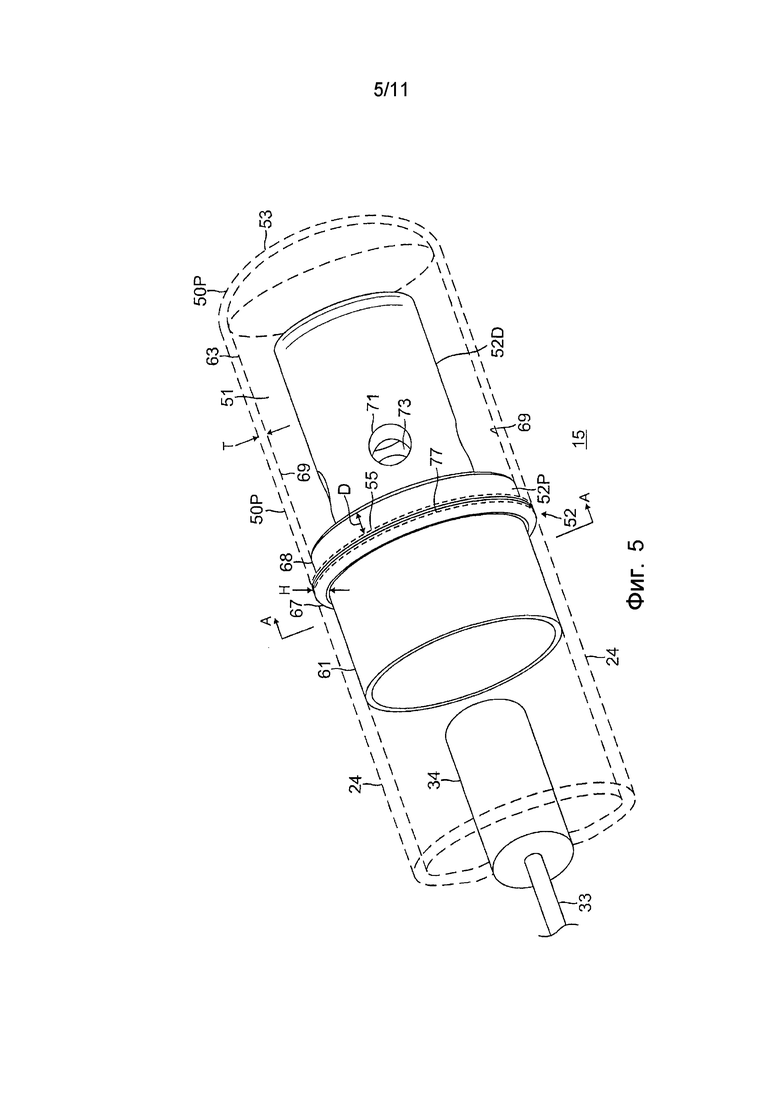

На фиг. 5 представлен вид в перспективе концевого электрода, представленного на фиг. 6, при этом оболочка показана прозрачной.

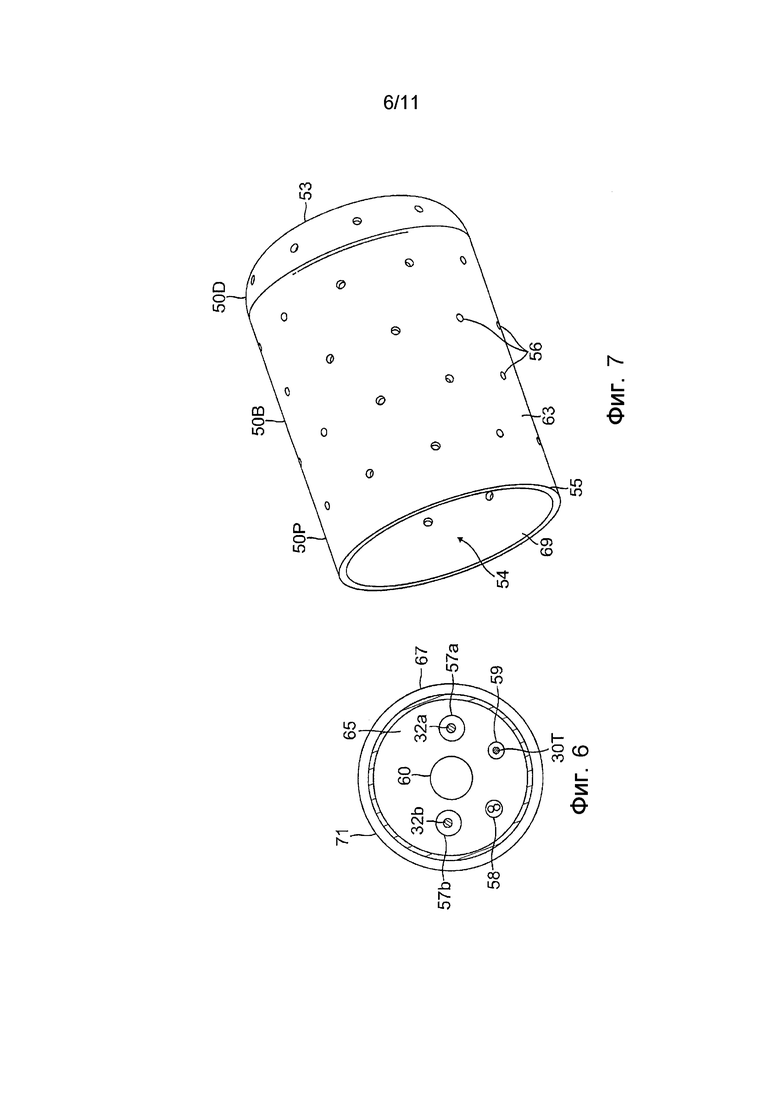

На фиг. 6 представлен вид сзади в сечении концевого электрода, изображенного на фиг. 5, вдоль линии А-A.

На фиг. 7 представлен вид в перспективе оболочки, изображенной на фиг. 6.

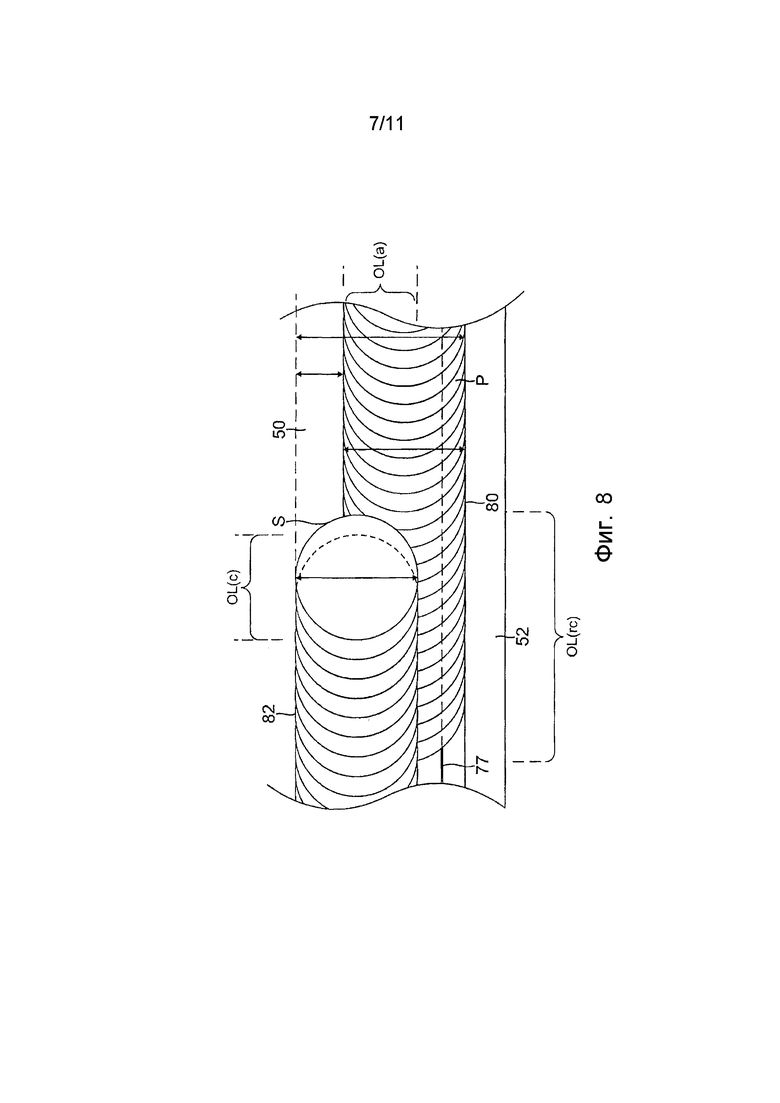

На фиг. 8 представлен укрупненный вид сегмента сварного шва и сегмент шва с проплавлением металла на концевом электроде, изображенном на фиг. 4.

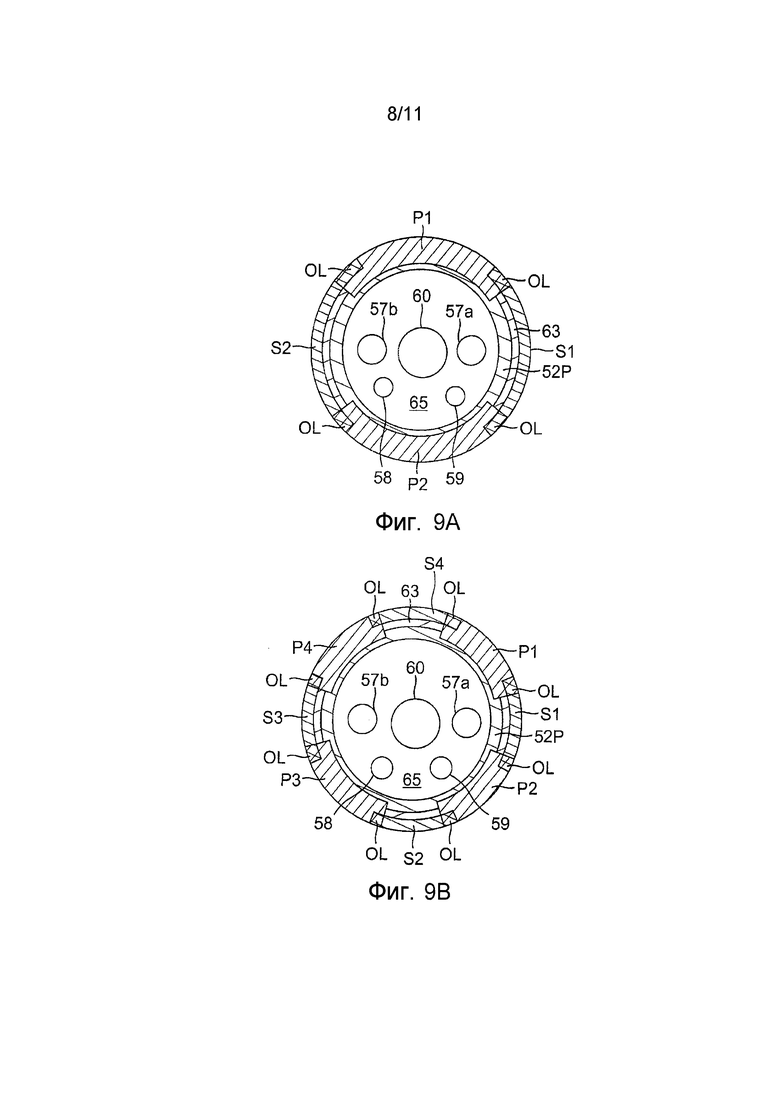

На фиг. 9A представлен вид сзади в сечении концевого электрода, изображенного на фиг. 4, вдоль линии B-B.

На фиг. 9В представлен вид в сечении концевого электрода в соответствии с другим вариантом осуществления.

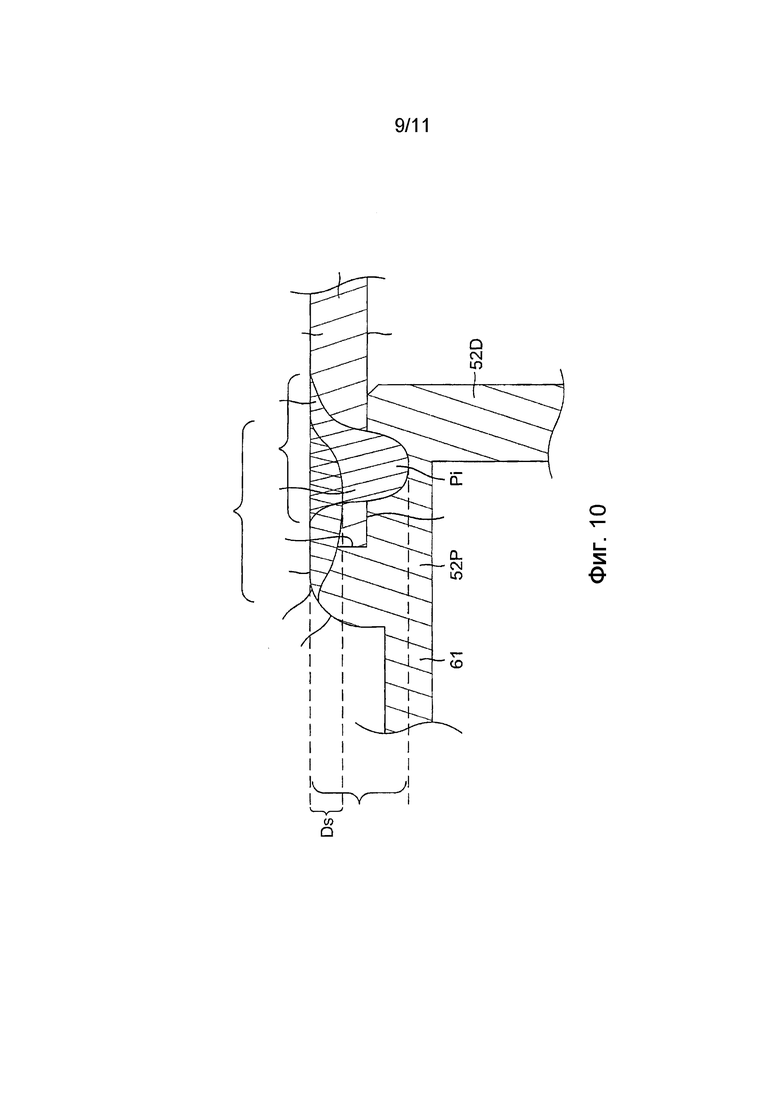

На фиг. 10 представлен вид сбоку в сечении концевого электрода, изображенного на фиг. 4, вдоль линии А-А.

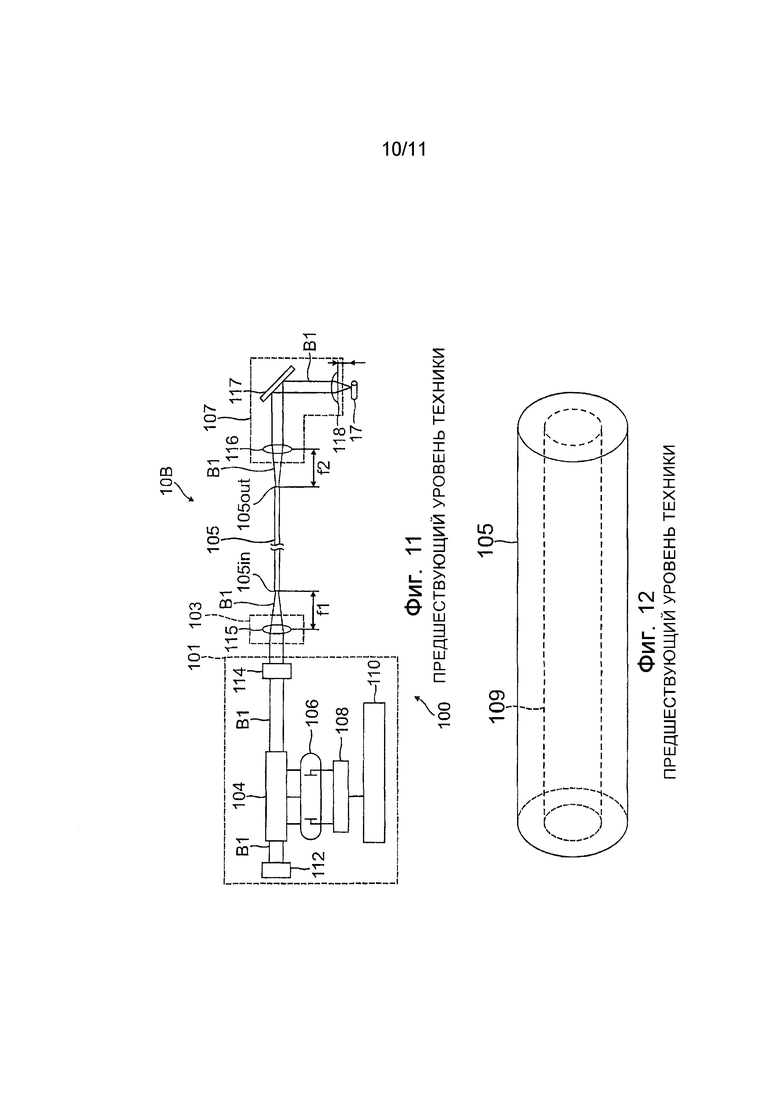

На фиг. 11 представлена концепция аппарата с лазерным лучом в соответствии с вариантом осуществления.

На фиг. 12 представлен вид в перспективе аппарата с волоконной оптикой, изображенного на фиг. 11.

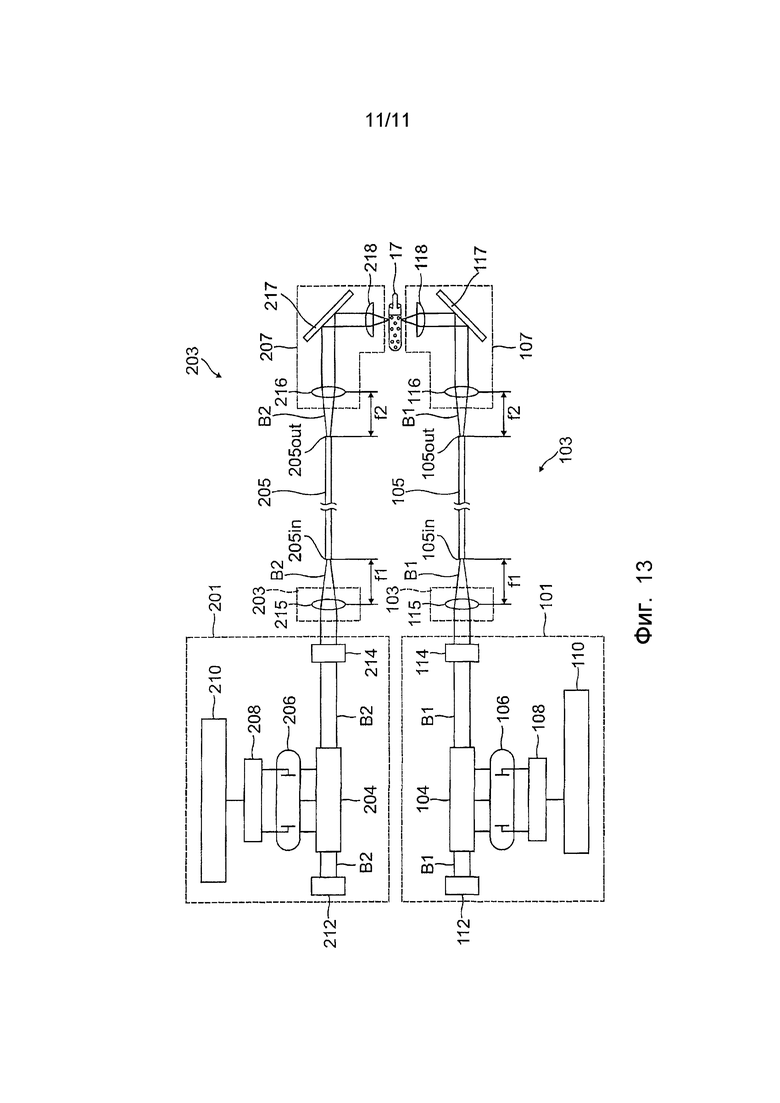

На фиг. 13 представлена концепция аппарата с лазерным лучом в соответствии с другим вариантом осуществления.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Фиг. 1 представляет вариант осуществления катетера 10 с двухкомпонентным орошаемым абляционным концевым электродом с резервными прикрепляющими механизмами. Катетер имеет продолговатый корпус 12 с проксимальным и дистальным концами, промежуточным отклоняемым участком 14 на дистальном конце корпуса 12 и дистальной секцией 15 с концевым электродом 17. Катетер также включает в себя рукоятку управления 16 на проксимальном конце корпуса катетера 12 для управления отклонением (одно- или двунаправленным) промежуточного участка 14 относительно корпуса катетера 12.

Как изображено на фиг. 2A и 2B, корпус катетера 12 содержит продолговатую трубчатую конструкцию с одним осевым или центральным просветом 18. Корпус катетера 12 является гибким, т.е. поддающимся изгибу, но по существу несжимаемым вдоль его длины. Корпус катетера 12 может иметь любую подходящую конструкцию и может быть изготовлен из любого подходящего материала. Настоящая предпочтительная конструкция содержит наружную стенку 20, изготовленную из полиуретана или материала PEBAX. Наружная стенка 20 содержит встроенную оплетенную сетку из нержавеющей стали или т.п. для повышения жесткости на скручивание корпуса катетера 12, так что при вращении рукоятки управления 16 промежуточный участок 14 катетера 10 соответствующим образом вращается.

Внешний диаметр корпуса катетера 12 не очень важен, но предпочтительно не превышает приблизительно 8 пунктов французского калибра, а более предпочтительно - 7 пунктов французского калибра. Аналогичным образом толщина наружной стенки 20 не критична, однако она достаточно тонкая, чтобы центральный просвет 18 мог принять вытягивающие элементы (например, вытягивающие проволоки), токопроводящие проводники и любые другие желательные провода, кабели или трубки. При желании внутренняя поверхность наружной стенки 20 покрыта упрочняющей трубкой 22 для обеспечения улучшенной устойчивости к скручиванию. В описанном варианте осуществления катетер имеет наружную стенку 20 с наружным диаметром от приблизительно 0,229 см (0,090 дюйма) до приблизительно 2,39 см (0,94 дюйма) и внутренним диаметром от приблизительно 0,155 см (0,061 дюйма) до приблизительно 0,165 мм (0,065 дюйма).

Дистальные концы упрочняющей трубки 22 и наружной стенки 20 неподвижно прикреплены рядом с дистальным концом корпуса катетера 12 посредством формирования клеевого соединения 23 полиуретановым клеем или т.п. Второе клеевое соединение (не показано) образовано между проксимальными концами упрочняющей трубки 22 и наружной стенки 20 с использованием медленнее сохнущего, но более прочного клея, например полиуретана.

Компоненты, которые проходят между рукояткой управления 16 и отклоняемым участком 14, проходят через центральный просвет 18 корпуса катетера 12. К этим компонентам относятся: токопроводящие проводники 30Т и 30R для концевого электрода 17 и нескольких кольцевых электродов 21 на дистальной секции 15, оросительная трубка 38 для доставки жидкости к концевому электроду, кабель 33 для датчика определения положения 34, размещенного на дистальном участке 15, вытяжные проволоки 32а и 32b для изгибания промежуточного участка 14 и пара проводов термопары 41 и 42 для измерения температуры на дистальном участке 15.

На фиг. 2A, 2B и 3 изображен вариант осуществления промежуточного участка 14, который содержит короткий участок трубки 19. Трубка также снабжена плетеной сеткой со множеством смещенных относительно оси просветов, например 26а, 26b, 27, 28. Первый просвет 26a вмещает вытяжную проволоку 32a для изгибания промежуточного участка. Для двунаправленного изгибания служит вторая вытяжная проволока 32b, расположенная в диаметрально противоположном втором просвете 26b. Третий просвет 27 несет токопроводящие проводники 30Т и 30R, провода термопары 41 и 42 и кабель датчика 33. Четвертый просвет 28 вмещает оросительную трубку 38.

Трубка 19 промежуточного участка 14 изготовлена из подходящего нетоксичного материала, более гибкого, чем корпус катетера 12. Подходящим материалом для трубки 19 является оплетенный полиуретан, т.е. полиуретан со встроенной сеткой из оплетенной нержавеющей стали или т.п. Размер каждого просвета не критичен, но он достаточен для того, чтобы вместить соответствующие компоненты, проходящие через него.

Средство для прикрепления корпуса катетера 12 к промежуточному участку 14 представлено на фиг. 2A и 2B. Проксимальный конец промежуточного участка 14 содержит внешнюю круговую прорезь 25, которая принимает внутреннюю поверхность наружной стенки 20 корпуса катетера 12. Промежуточный участок 14 и корпус катетера 12 прикреплены с помощью клея или т.п.

При желании в корпусе катетера между дистальным концом упрочняющей трубки (при наличии) и проксимальным концом промежуточного участка может быть размещен разделитель (не показан). Разделитель обеспечивает гибкий переход в месте соединения корпуса катетера и промежуточного участка, что позволяет этому соединению плавно изгибаться без образования складок или перекручивания. Катетер, имеющий такой разделитель, описан в патенте США № 5964757, содержание которого включено в настоящий документ путем ссылки.

Каждая вытягивающая проволока 32a и 32b предпочтительно покрыта Teflon.RTM. Вытягивающие проволоки могут быть изготовлены из любого подходящего металла, такого как нержавеющая сталь или нитинол, а тефлоновое покрытие придает вытягивающей проволоке смазывающие свойства. Натяжная проволока предпочтительно имеет диаметр в диапазоне от примерно 0,015 до примерно 0,0254 см (от примерно 0,006 до примерно 0,010 дюйма).

Как представлено на фиг. 2B, часть каждой вытягивающей проволоки в корпусе катетера 12 проходит через компрессионную катушку 35, которая окружает вытягивающую проволоку. Каждая компрессионная катушка 35 проходит от проксимального конца корпуса катетера 12 до проксимального конца промежуточного участка 14 или рядом с ним. Компрессионные катушки изготовлены из любого подходящего металла, предпочтительно из нержавеющей стали, и плотно намотаны для обеспечения гибкости, т.е. способности к изгибу, но с сопротивлением сжатию. Внутренний диаметр компрессионной катушки предпочтительно незначительно превышает диаметр вытягивающей проволоки. Каждый участок вытяжных проволок, расположенный дистальнее компрессионных катушек 35, может проходить через соответствующую защитную оболочку 39, что не дает натяжной проволоке врезаться в трубку 19 промежуточного участка 14 во время отклонения.

Проксимальные концы вытяжных проволок 32а и 32b зафиксированы в рукоятке управления 16. Дистальные концы вытяжных проволок 32a и 32b зафиксированы в дистальной секции 15, как подробно описано ниже. Отдельные и независимые продольные перемещения вытягивающих проволок относительно корпуса катетера 12, приводящие, соответственно, к отклонению промежуточного участка 14 вдоль плоскости, осуществляются путем подходящих манипуляций с отклоняющим элементом рукоятки управления 16. Подходящие элементы или блоки изгибания описаны в находящейся в процессе одновременного рассмотрения публикации патента США с серийным номером US2010/0168827 A1 от 1 июля 2010 г., озаглавленной ИЗГИБАЕМАЯ ПРОВОДНИКОВАЯ ТРУБКА, и публикации США с серийным номером US2008/0255540 A1 от 16 октября 2008 г., озаглавленной МЕХАНИЗМ УПРАВЛЕНИЯ ДВУНАПРАВЛЕННЫМ КАТЕТЕРОМ, содержание каждой из которых полностью включено в настоящий документ путем ссылки.

Как представлено на фиг. 7, дистальный конец промежуточного участка 14 представляет собой дистальную концевую секцию 15, которая содержит концевой электрод 17 и относительно короткий участок непроводящей соединительной трубки или покрытия 24, расположенного между концевым электродом 17 и промежуточным участком 14. В показанном варианте исполнения соединительная трубка 24 имеет единый просвет 44, в котором расположен датчик положения 34, и допускает прохождение комплектующих, таких как электропровода 30T и 30R, кабель датчика 33, провода термопары 41 и 42 и трубка орошения 38, к дистальному участку 15 и концевому электроду 17. Единый просвет 44 соединительной трубки 24 позволяет данным компонентам переориентироваться по мере надобности относительно своих соответствующих просветов в промежуточном участке 14 в направлении местоположения в дистальном участке 15 и концевом электроде 17. В описанном варианте осуществления трубка 24 представляет собой защитную трубку, например трубку из полиэфирэфиркетона (PEEK), длина которой находится в диапазоне между 6 и 12 мм, а более предпочтительно составляет приблизительно 11 мм.

Если вернуться к фиг. 6, 7 и 8, орошаемый концевой электрод имеет двухкомпонентную структуру, которая включает в себя электропроводящую куполообразную оболочку 50 и электропроводящий внутренний опорный элемент 52, которые вместе образуют полость внутренней промежуточной камеры 51, которая окружена и закрыта оболочкой 50 и опорным элементом 52. Оболочка 50 имеет полый цилиндрический корпус 50B с открытой неабляционной проксимальной частью 50P и закрытой абляционной дистальной частью 50D, адаптированной для контакта с тканью. Дистальная часть 50D имеет куполообразный атравматический дистальный конец 53. Проксимальная часть 50P имеет открытый проксимальный конец 54, ограниченный периферическим ободком 55. В стенке оболочки 63 сформировано множество отверстий для жидкости 56, которые осуществляют сообщение между содержащейся в полости 51 жидкостью и наружной стороной оболочки 50.

Опорный элемент 52 образует герметичный затвор с проксимальным концом 54 оболочки 50 с видимым или соединительным швом 77. Опорный элемент 52 герметизирует внутреннюю полость 51 оболочки 50, и оболочка 50 и опорный элемент 52 облегчают поддержание избыточного давления в полости, то есть когда жидкость подается внутрь под напором для более равномерного распределения сквозь отверстия 56, выполненные в стенке оболочки 63.

Опорный элемент 52 имеет в целом цилиндрический корпус с дистальным участком 52D и проксимальным участком 52P. Дистальный участок 52D имеет меньший диаметр для продолжения в полость оболочки 50, а проксимальная часть 52P имеет больший диаметр для посадки с натягом в проксимальном конце 54 оболочки 50. Круговой выступ 67 на внешней поверхности 68 дистального участка 52D служит для соединения впритык с проксимальной поверхностью ободка 55 оболочки 50. Проксимальная часть 52P также включает в себя в основном трубчатую часть 61 для вставки и соединения с дистальным концом на отклоняемом участке 14 катетера 10. Выступ 67 имеет высоту H, которая соответствует толщине T стенки оболочки 63 таким образом, что получается гладкий внешний профиль при видимом роликовом соединении 77 между ободком 55 и выступом 67, когда оболочка 50 устанавливается на опорном элементе 52. Выступ 67 расположен на заранее установленном расстоянии D проксимально от дистального конца проксимальной части 52P таким образом, что внешняя поверхность 68 контактирует с внутренней поверхностью 69 оболочки 50 сразу же дистальнее ободка 55.

Как показано на фиг. 7A, проксимальная часть 52P опорного элемента 52 имеет множество осевых отверстий. В иллюстрированном варианте осуществления проксимальная поверхность 65 проксимальной части 52P имеет четыре несквозных отверстия, а именно 57a, 57b, 58 и 59, и одно сквозное отверстие 60. Несквозные отверстия 57a и 57b расположены вне центра, диаметрально противоположны и продольно выстроены с просветами 26a и 26b отклоняемого участка 14 для принятия и закрепления вытяжной проволоки. Несквозное отверстие 58 расположено вне центра и предназначено для принятия и закрепления дистальных концов проводов термопары 41/42. Несквозное отверстие 59 расположено вне центра и предназначено для принятия и закрепления дистального конца проволочного вывода концевого электрода 30Т. Сквозное отверстие 60 расположено по центру и предназначено для принятия дистального конца ирригационной трубки 38.

Сквозное отверстие 60 продолжается через проксимальную часть 52P и соединяется с каналом жидкости 73 (фиг. 7), образованным в дистальном участке 52D. Канал 73 сообщается со множеством жидкостных патрубков 71, образованных в дистальном участке 52D, что позволяет жидкости поступать в полость 51 концевого электрода и выходить наружу через отверстия для жидкости 56.

Оболочка 50 и опорный элемент 52 выполнены из биологически совместимого материала, включая биосовместимые сплавы. Подходящим биосовместимым металлическим сплавом является сплав, выбранный из сплавов нержавеющей стали, сплавов благородных металлов и/или их комбинаций. В одном варианте осуществления оболочка изготовлена из сплава, содержащего приблизительно 80% палладия и приблизительно 20% платины по весу. В альтернативном варианте осуществления оболочка 50 и элемент 52 изготовлены из сплава, содержащего приблизительно 90% платины и приблизительно 10% иридия по весу. Оболочка может быть образована с помощью производственного процесса глубокой вытяжки, который позволяет получить достаточно тонкую, но прочную стенку оболочки, подходящую для обращения, транспортировки через организм пациента и контакта с тканью в процедурах картирования и абляции.

Как показано на фиг. 6, оболочка 50 установлена на опорном элементе 52 с ободком 55 и круговым выступом, соединенными друг с другом, что образует видимый шов 77, который продолжается по окружности вокруг концевого электрода. Оболочка и опорный элемент неподвижно соединены друг с другом с помощью лазерной сварки (ЛС), техники сварки, используемой для соединения металлов посредством лазерного луча. Луч служит источником концентрированной тепловой энергии, воздействуя на маленькие зоны тепловой энергией. В соответствии с особенностью настоящего изобретения оболочка 50 и опорный элемент 52 соединены по меньшей мере двумя независимыми лазерными сварками с нахлестом по окружности и по оси, что обеспечивает множественный (например, двойной) резервный механизм. В иллюстрированном варианте осуществления одна сварка является роликовой (или кондуктивной) сваркой 80, а другая сварка является сваркой с проплавлением основного металла 82 (или сваркой со сквозным проплавлением). Роликовая сварка 80 осуществляется при низкой плотности энергии, образуя серии сварных точек, каждая из которых неглубокая и широкая. Сварка с проплавлением основного металла 82 осуществляется при большой плотности энергии, при этом образуются серии сварочных канавок, которые продолжаются так глубоко, что проникают через стенку оболочки в опорный элемент.

В варианте осуществления, представленном на фиг. 11, лазерный аппарат 100 для сварки оболочки и опорного элемента включает в себя генератор лазерного излучения 101, такой как газовый лазер или твердотельный лазер и оптический блок 102. Твердотельный лазер может включать в себя стержень Nd:YAG 104, лампу вспышки 106, блок питания 108, контроллер 110, общее отражательное зеркало 112 и выходное зеркало 114. Контроллер 110 контролирует импульсы света лампы вспышки 106 через блок питания 108 для генерации YAG-лазерного луча B. Оптическое волокно 105 имеет круговую оболочку 109 (фиг. 12), создавая пятно лазерного луча S, как показано на круговом разрезе на фиг. 4. Оптический блок 102 может включать в себя оптическую секцию формирования падающего луча 103, оптическое волокно 105 и эмиссионную оптическую секцию 107.

Блок питания 108 соединен с лампой вспышкой 106 и контроллером 110. Электричество подводится через контроллер 110 от блока питания 108 на вспышку лампы. Через блок питания 108 контроллер 110 контролирует выход лазерного генератора 101 и характеристики лазерного луча B.

Общее отражательное зеркало 112 расположено на заранее рассчитанном расстоянии от проксимального конца стержня 104 таким образом, что любой лазерный луч B, исходящий из проксимального конца стержня, отражается обратно в проксимальный конец. Выходное зеркало 114 расположено на заранее рассчитанном расстоянии от дистального конца стержня 104. Выходное зеркало 114 является полупрозрачным, поэтому только луч твердотельного лазера B из стержня 104 может пройти через него.

Оптическая секция формирования падающего луча 103, включая конденсирующую линзу 115 с фокусным расстоянием f1, фокусирует лазерный луч B, выпущенный из выходного зеркала 114, на входной конец 105in оптического волокна 105.

Оптическое волокно 105 является оптическим проводником для лазерного луча B, используя заключенную в нем начинку 109. Оптическое волокно 105 обеспечивает связь между оптической секцией формирования падающего луча 103 и эмиссионной оптической секцией 107, которая получает лазерный луч B из выходного конца 105out оптического волокна 105. Эмиссионная оптическая секция 107 испускает лазерный луч В на концевой электрод 17 из выходного конца оптического волокна 105. Эмиссионная оптическая секция 107 включает в себя коллиматорную линзу 116, линзу, расположенную под углом 117, и линзу, испускающую свет 118. Коллиматорная линза 116 расположена на заранее рассчитанном расстоянии, равном ее фокусному расстоянию f2 от выходного конца волоконной оптики 105. Подходящий лазерный аппарат описан в патенте США № 8378255, содержание которого включено в настоящий документ в виде ссылки.

Специалисту будет ясно, что происходящая при каждом импульсе сварка будет определяться пиковой плотностью энергии и длительностью импульса. Количество импульсов за секунду, перекрытие импульса и скорость сварки также определяют сварной шов. В этом отношении пиковая плотность энергии контролирует уровень проплавления и зависит от типа оптического волокна и его диаметра, фокуса оптики и выходной пиковой мощности лазера. Длительность импульса контролирует выделяемую тепловую энергию, ширину сварки и термальный цикл. Частота повторения импульсов или частота импульса также контролирует выделяемую тепловую энергию и термальный цикл. Интервал между импульсами контролируется размерами лазерного пятна, частотой импульса и скоростью вращения опорного элемента и оболочки, установленной там же. Размер (т.е. диаметр) лазерного пятна S (например, примерно 0,025 см (0,010 дюйма)) зависит от диаметра оптического волокна и контролируется согласно программе сварки соответствующими контроллерами и фокусным расстоянием соответствующих оптических секций. Параметры лазерной сварки хранятся как программы сварки в каждом контроллере. Параметры фокусировки контролируются микрометрической ручкой фокусировки в оптической секции роликовой сварки и в оптической секции сварки с проплавлением основного металла.

Если вернуться к фиг. 4, роликовая сварка 80 и сварка с проплавлением основного металла 82 производятся с заранее рассчитанным нахлестом по окружности (НО) лазерной круглой точки S при относительно высоких пределах, колеблющихся примерно от 50-90%, и предпочтительно между примерно 70-80%. Для целей обсуждения множество таких точек нахлеста S образуют сегмент, а один или более сегментов составляют роликовую сварку или сварку с проплавлением основного металла.

Роликовая сварка 80 сваривает вместе видимое роликовое соединение 77 (или стыковочное соединение) между ободком 55 оболочки 50 и круговым выступом 67 опорного элемента 52. В иллюстрированном варианте осуществления лазерная точка S находится поверх шва 77, перекрывая по оси по меньшей мере часть ободка 55 и по меньшей мере часть выступа 67. Сварной шов 80 может содержать множество прерывающихся сегментов S1-Sn, располагающихся по окружности. В иллюстрированном варианте осуществления, представленном на фиг. 9A, n=2 таким образом, что сварной шов 80 включает в себя первый сегмент S1 и второй сегмент S2, при этом каждый сегмент диаметрально противоположен друг другу и продолжается примерно на 90-110 градусов, предпочтительно примерно на 100 градусов по длине дуги. В иллюстрированном варианте осуществления, представленном на фиг. 9B, n=4 таким образом, что сварной шов 80 включает в себя сегменты S1-S4, каждый расположен на равном расстоянии от соседних сегментов и имеет одинаковую длину по окружности. Четыре сегмента образуют две пары, каждый сегмент пары диаметрально противоположен сегменту другой пары. Само собой разумеется, что n в минимуме равен 2 и может иметь максимальное значение, которое равно общей сумме сегментов роликовой сварки и сварки с проплавлением металла по окружности, деленной на 2.

Как представлено на фиг. 10, ободок 55 и выступ 67 сварены по оси стык в стык в сегментах роликовой сварки Si, каждый из которых имеет глубину сварки DS, что в целом равно высоте выступа 67 опорного элемента 52 и толщине стенки 63 оболочки 50. Специалисту будет ясно, что каждый сегмент сварного шва Si имеет ширину по оси Ws (так же как и лазерная точка S имеет диаметр Ws), которая достаточно продолжается поперек и захватывает выступ 67 и ободок 55. Боковой допуск важен для гарантии того, что положение видимого шва 77 под лучом лазера достаточно точное для того, чтобы лазерный луч не сбился с видимого шва 77, в то время как оболочка 50 и опорный элемент 52 вращаются под лазерным лучом B. Допуск отклонения зависит от диаметра сфокусированного луча и в меньшей степени от дизайна соединения. С этой целью желателен контроль прямолинейности совмещаемых краев в сварном шве, так же как расположение на прямой первичных/продольных осей оболочки 50 и опорного элемента 52, так как роликовая сварка - процесс автогенный, не требующий подачи заполнителя во время сварки.

Сварка с проплавлением основного металла 82 сваривает вместе стенку 63 оболочки 50 и проксимальную часть 52P опорного элемента 52 (или соединение внахлест) дистальнее выступа 67. Сварной шов с проплавлением металла может содержать множество прерывающихся сегментов P1-Pm, располагающихся по окружности. В иллюстрированном варианте осуществления, представленном на фиг. 9A, m=2 таким образом, что окружной сварной шов включает в себя первый сегмент P1 и второй сегмент P2, при этом каждый сегмент диаметрально противоположен друг другу и продолжается примерно на 90-110 градусов, предпочтительно примерно на 100 градусов по длине дуги. В иллюстрированном варианте осуществления, представленном на фиг. 9B, m=4 таким образом, что сварной шов 80 включает в себя сегменты P1-P4, каждый из которых расположен на равном расстоянии от соседних сегментов и имеет одинаковую длину по окружности. Четыре сегмента образуют две пары, каждый сегмент пары диаметрально противоположен сегменту другой пары. Само собой разумеется, что n в минимуме равен 2 и может иметь максимальное значение, которое равно общей сумме сегментов роликовой сварки и сварки с проплавлением металла по окружности, деленной на 2.

Как представлено на фиг. 10, стенка оболочки 63 приварена к проксимальной части 52P в радиальной конфигурации «верх-низ» сваркой с проплавлением основного металла 82, при котором сварка проникает через всю толщину стенки оболочки 63 в опорный элемент 52. Специалисту будет ясно, что сварка с проплавлением основного металла имеет радиальную глубину, достаточную, чтобы охватить ободок 55 и опорный элемент 52. В этом отношении вертикальный допуск (или глубина фокуса) имеет отношение к тому, что точка фокуса на месте соединения имеет достаточную плотность энергии для сквозного проплавления. Степень зазора или посадочный допуск между оболочкой 50 и опорным элементом 52 также важны для гарантии того, что лазерная сварка надежно соединила два компонента и проплавила ободок 55 до опорного элемента 52.

Как уже упоминалось выше, в каждом сегменте роликового шва Si и в каждом сегменте шва с проплaвлением основного металла Pi лазерная точка S имеет заранее рассчитанный нахлест по окружности (НО). В конечных участках каждый сегмент роликового шва и шва с проплавлением основного металла Si и Pi имеет заранее рассчитанный относительный нахлест по окружности (НО) между смежными сегментами сварного шва и шва с проплавлением основного металла Si и Pi, который колеблется в пределах примерно 5-15 градусов по длине дуги и предпочтительно примерно 10 градусов по длине дуги.

Лазерная точка S в конечных участках также имеет нахлест по оси (НО) между примыкающим швом и сегментами сварки с проплавлением основного металла Si и Pi, который колеблется в пределах примерно 50-80% и предпочтительно примерно 60-70%. В соответствии с данными настоящего изобретения нахлесты (осевые и по окружности) между сегментами роликовой сварки и сварки с проплавлением основного металла должны осуществляться по минимуму для того, чтобы избежать повреждения одного вида сварки или ослабления целостности другого вида сварки и в то же время обеспечивать двойной резервный механизм в концевом электроде. В иллюстрированном варианте осуществления шов сварки с проплавлением основного металла 82 располагается примерно на 0,005 см (0,002 дюйма) дистальнее шва 77. Сварной шов располагается так, чтобы центр сварочной точки располагался дистальнее линии раздела между оболочкой 50 и опорным элементом 52 на постоянном расстоянии.

Комбинация или «связка» сегментов роликовой сварки Si и сварки с проплавлением основного металла Pi охватывает 360 градусов (или больше, чем 360 градусов, если считать нахлесты по окружности) по длине окружности вокруг концевого электрода таким образом, что промежуточная камера 51 герметично закрыта вокруг шва 77.

В альтернативном варианте осуществления, представленном на фиг. 13, второй аппарат лазерного излучения 200 со вторым генератором лазерного луча 201 и второй оптической секцией 203 используется с первым аппаратом лазерного излучения 100 для обеспечения раздельной второй сварки, чтобы соответствовать требованиям минимальной растяжки. Второй генератор лазерного излучения 201 и вторая оптическая секция 203 имеют такие же компоненты, что и первый лазерный генератор 101 и первая оптическая секция 103, как было описано выше, поэтому обозначены схожими номерами ссылки. В иллюстрированном варианте осуществления первый лазерный генератор 101 и первая оптическая секция 103 выполнены с возможностью производить сварку сегментов Pi с проплавлением основного металла на концевом электроде 17, а второй генератор лазерного излучения 201 и вторая оптическая секция 203 выполнены с возможностью производить роликовую сварку сегментов Si на концевом электроде 17. Они снабжены отдельными блоками питания 108 и 208 и отдельными контроллерами 110 и 210.

Само собой разумеется, что данное изобретение может включать в себя более чем два независимых вида сварки и варианты других конфигураций сварки. Сегменты роликовой сварки могут продолжаться на 120 градусов по длине дуги или разделяться на подмножества по 20 градусов по длине дуги. Более того, роликовая сварка и (или) сварка с проплавлением основного металла может быть нелинейной, например зигзагом, в направлении по окружности с целью контроля сварки для достижения улучшенной нагрузки. Третий способ прикрепления может быть осуществлен в дополнение к роликовой сварке и сварке с проплавлением основного металла при условии соблюдения пространственных требований.

Предшествующее описание изложено с отсылкой на предпочтительные на данный момент варианты осуществления изобретения. Специалистам в области техники и технологии, к которой принадлежит настоящее изобретение, будет понятно, что описанная конструкция допускает модификации и изменения, не нарушающие принципы и сущность настоящего изобретения и не выходящие за рамки его объема. Таким образом, предшествующее описание не следует толковать как относящееся только к конкретным конструкциям, описанным и представленным на сопроводительных рисунках, которые не обязательно масштабированы. Его следует воспринимать как соответствующее и создающее основу для приведенной ниже формулы изобретения, отражающей полный объем настоящего изобретения.

Изобретение относится к медицинской технике, а именно к электрофизиологическим (ЭФ) катетерам, в частности к ЭФ-катетерам для абляции сердечной ткани. Электрофизиологический катетер имеет удлиненный корпус катетера; рукоятку управления, расположенную проксимально относительно корпуса катетера; и концевой электрод, расположенный дистально относительно корпуса катетера. Концевой электрод имеет оболочку и опорный элемент, скрепленные сваркой. При этом сварка имеет по меньшей мере один роликовый сварной шов и по меньшей мере один сварной шов с проплавлением основного металла. Изобретение обеспечивает снижение риска отделения наконечника во время проведения процедуры. 14 з.п. ф-лы, 13 ил.

1. Электрофизиологический катетер, имеющий:

удлиненный корпус катетера;

рукоятку управления, расположенную проксимально относительно корпуса катетера;

концевой электрод, расположенный дистально относительно корпуса катетера, причем концевой электрод имеет оболочку и опорный элемент, скрепленные сваркой, при этом сварка имеет по меньшей мере один роликовый сварной шов и по меньшей мере один сварной шов с проплавлением основного металла.

2. Катетер по п. 1, в котором по меньшей мере один роликовый сварной шов и по меньшей мере один сварной шов с проплавлением основного металла соединены внахлест вдоль оси.

3. Катетер по п. 1, в котором по меньшей мере один роликовый сварной шов и по меньшей мере один сварной шов с проплавлением основного металла соединены внахлест вдоль окружности.

4. Катетер по п. 1, в котором оболочка имеет ободок, а опорный элемент имеет круговой выступ, при этом концевой электрод имеет соединительный шов там, где ободок и круговой выступ соприкасаются друг с другом, причем сварка осуществляется по меньшей мере частично вокруг соединительного шва.

5. Катетер по п. 4, в котором роликовый сварной шов включает в себя стыковой шов между ободком и круговым выступом.

6. Катетер по п. 4, в котором сварной шов с проплавлением основного металла включает в себя сквозное проплавление, которое проходит по стенке ободка и части опорного элемента.

7. Катетер по п. 1, в котором роликовый сварной шов включает в себя по меньшей мере один сегмент роликового сварного шва, проходящий по окружности вокруг концевого электрода.

8. Катетер по п. 1, в котором сварной шов с проплавлением металла включает в себя по меньшей мере один сегмент сварного шва с проплавлением металла, проходящий по окружности вокруг концевого электрода.

9. Катетер по п. 1, в котором роликовый сварной шов включает в себя множество сегментов роликового сварного шва, проходящих по окружности вокруг концевого электрода, а сварной шов с проплавлением основного металла включает множественные сегменты шва с проплавлением металла, продолжающиеся по окружности вокруг концевого электрода, при которых каждый сегмент роликового сварного шва перекрывает по меньшей мере один сегмент шва с проплавлением металла.

10. Катетер по п. 1, в котором по меньшей мере один роликовый сварной шов имеет перекрытие по окружности с примыкающим сварным швом в диапазоне между 50 и 80%.

11. Катетер по п. 1, в котором по меньшей мере один роликовый сварной шов и по меньшей мере один шов с проплавлением металла имеют осевое перекрытие в диапазоне между 50 и 80%.

12. Катетер по п. 9, в котором примыкающие сегменты роликового сварного шва и сегменты шва с проплавлением металла имеют относительное перекрытие по окружности в диапазоне между 5 и 15 длинами дуги.

13. Катетер по п. 1, в котором оболочка имеет проксимальный ободок, а опорный элемент имеет круговой выступ, при этом сварка осуществлена по шву между ободком и круговым выступом.

14. Катетер по п. 13, в котором по меньшей мере одна роликовая сварка проходит вдоль оси по шву.

15. Катетер по п. 13, в котором по меньшей мере один сварной шов с проплавлением основного металла радиально проходит сквозь стенку ободка и в часть опорного элемента.

| US 5964757 A1, 12.10.1999 | |||

| СОЛНЕЧНАЯ ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА С ТЕРМОЭЛЕКТРИЧЕСКИМ ГЕНЕРАТОРОМ ДЛЯ СРЕДСТВ НАВИГАЦИОННОГО ОБОРУДОВАНИЯ | 2008 |

|

RU2382935C1 |

| EP 1690510 A1, 16.08.2006 | |||

| Орудие для обработки солонцов | 1988 |

|

SU1690564A1 |

| Сепаратор | 1982 |

|

SU1005839A2 |

| УСОВЕРШЕНСТВОВАННЫЙ КАТЕТЕР С ВСЕНАПРАВЛЕННЫМ ОПТИЧЕСКИМ НАКОНЕЧНИКОМ С ИЗОЛИРОВАННЫМИ ОПТИЧЕСКИМИ ПУТЯМИ | 2007 |

|

RU2454965C2 |

Авторы

Даты

2018-12-14—Публикация

2014-07-25—Подача