Область техники, к которой относится изобретение

Настоящее изобретение относится к резиновым перчаткам из тонкой пленки, которые изготавливают способом, включающим получение акрилонитрилбутадиеновой ненасыщенной карбоновой кислоты путем добавления ненасыщенной карбоновой кислоты к акрилонитрилбутадиену, к которому была или не была добавлена ненасыщенная карбоновая кислота, с последующим добавлением оксида цинка для обеспечения сшивки концевой группой ненасыщенной карбоновой кислоты, ненасыщенной карбоновой кислоты и оксида цинка, нанесение состава, содержащего указанные соединения, на поверхность формы или болванки и отверждение соединения путем сшивки.

Уровень техники

В качестве исходного материала для изготовления изделия из латекса, в частности, резиновых медицинских перчаток, в течение длительного времени используют латекс на основе натурального каучука. Медицинские перчатки, изготовленные из латекса натурального каучука, имеют превосходную эластичность и образуют барьер, препятствующий перемещению патогена, содержащегося в крови.

В способе изготовления резиновых перчаток из натурального каучука обычно предусмотрено добавление серы в качестве вулканизирующего агента или ускорителя вулканизации. При этом форму или болванку в виде руки один или несколько раз погружают в смесь натурального каучука, в которую добавлены вулканизирующий агент и ускоритель, и осаждают на поверхность указанной формы или болванки слой требуемой толщины. Затем резиновые перчатки требуемой толщины сушат и подвергают сшивке при повышенной температуре.

Сшивка является фундаментальной операцией, которая обеспечивает высокую эластичность натуральных резиновых перчаток. Натуральные резиновые перчатки, изготовленные вышеуказанным способом, обладают превосходными барьерными, механическими и физическим свойствами.

Латекс на основе натурального каучука содержит менее 5% не каучуковых компонентов, включающих протеин, липид или другие второстепенные составляющие. По мере расширения применения латексных перчаток из натурального каучука в больницах возрастает количество пользователей, страдающих от аллергической реакции I типа. Причиной аллергической реакции I типа является непосредственный контакт пользователя с латексными перчатками из натурального каучука, содержащими протеин латекса натурального каучука, который может экстрагироваться. Аллергическая реакция незамедлительно проявляется в течение 2 часов после контакта с перчатками. Ее появление вызывается IgE (антителом в циркулирующей крови). На поверхности кожи возникает симптом крапивницы (сыпь), которая выходит за пределы области контактирования с латексом.

Аллергические симптомы, возникающие во всем организме, включают зуд в глазах, опухлость губ и языка, удушье, боль в брюшной полости, тошноту, гипертонический криз и в некоторых случаях шоковое состояние, вызванное гиперчувствительностью.

Лицам, у которых прогрессируют симптомы гиперчувствительности, вызванные протеином латекса натурального каучука, рекомендуется исключить дальнейшие контакты с латексом натурального каучука и продуктами из него.

Поскольку указанный протеин не содержится в нитрильном латексе, полученном путем синтеза карбоксилированного нитрильного латекса, синтетический латекс, в частности, полихлоропреновый латекс или полибутадиеновый латекс, не вызывает указанную аллергию. Лицам, страдающим прогрессирующей аллергией на протеин, рекомендуется пользоваться перчатками, изготовленным из синтетического латекса, в котором используется нитрильный латекс, полихлоропреновый латекс или полибутадиеновый латекс.

Если сравнить перчатки, изготовленные из латекса из синтетического каучука, с перчатками, изготовленными из латекса из натурального каучука, то с точки зрения физических свойств перчатки из латекса из синтетического каучука такие же или лучше, чем перчатки из латекса из натурального каучука, однако, с точки зрения барьерных свойств первые уступают последним.

Для изготовления медицинских перчаток из синтетического каучука используется такой же способ, как и в случае натурального каучука.

Таким же способом, который используется для изготовления перчаток из натурального каучука, можно изготавливать тонкопленочные перчатки требуемой толщины путем нанесения эластомерного состава синтетического каучука на форму или болванку, выполненную в виде руки, с последующей сушкой и сшивкой указанного состава. Перчатки из синтетического эластомера, изготовленные вышеуказанным способом, могут иметь требуемые механические и физические свойства. Множество перчаток из синтетического каучука изготавливается и продается на рынке. В качестве исходного материала для изготовления синтетических резиновых перчаток наиболее широко используется карбоксилированный нитрильный каучук.

В способе изготовления перчатки из синтетического каучукового латекса сера используется в качестве сшивающего агента, а соединение, содержащее серу, - в качестве ускорителя сшивки. В частности, можно указать дитиокарбамат, тетраметилтиурамдисульфид (TMTD) или меркаптобензотиазол (МВТ). Эти соединения, содержащие серу, могут ускорять вулканизацию. В том случае, если ускоритель вулканизации не используется, реакцию вулканизация проводят только при помощи серы. При этом необходимо производить обработку в течение нескольких часов в высокотемпературном режиме при 140°C, поскольку реакция протекает медленно.

В процессе изготовления резиновых перчаток используется ускоритель вулканизации, который создает проблемы для здоровья. В частности, такие ускорители вулканизации вызывают контактный дерматит, аллергическим симптомом которого является задержанная аллергическая реакция IV типа. Задержанная аллергическая реакция IV типа проявляется через 24-72 часа после контакта с перчатками. Обычно этот симптом можно наблюдать на коже кисти или предплечья в виде точечной сыпи, воспалительной гиперемии кожи, а иногда - в виде трещин кожи или волдырей.

Перчатки из нитрильного каучукового латекса можно использовать вместо перчаток из латекса натурального каучука. В латексе нитрильного каучука избыточное содержание ускорителя вулканизации присутствует в виде остатка. Исключив применение перчаток латекса на основе натурального каучука, можно избежать появления аллергической реакции I типа, однако, применение перчаток из нитрильного каучукового латекса вызывает задержанную аллергическую реакцию IV типа.

В соответствии с этим возникает острая необходимость в способе изготовления синтетических резиновых перчаток, который исключает использование сшивающего агента и ускорителя вулканизации, содержащих серу. В случае сшивки латекса на основе карбоксильного нитрильного каучука без использования серы в качестве сшивающего агента и ускорителя вулканизации, содержащего соединение серы, становится необходимым производить сшивку латекса сшивающим агентом, не содержащим серу. В качестве такого способа в настоящее время исследуется способ сшивки ионной связью с применением двухвалентного или трехвалентного металла, в частности, цинка. Если этот способ сравнивать со способом, в котором используется сера, то образование связей является точно таким же, однако, с точки зрения физических свойств в частности, прочности и удлинения, требуемый эффект получить невозможно, что представляет собой проблему. Важным фактором согласно настоящему изобретению является применение соли двухвалентного металла, в частности, оксида цинка.

Патент США №5,014,362 (патентный документ 1) описывает способ сшивки карбоксильного нитрильного каучука с использованием оксида цинка и серы. Типичный карбоксильный нитрильный каучук получают из акрилонитрила, бутадиена и органической кислоты, которые смешивают в различных соотношениях. При использовании серы и ускорителя вулканизации можно получать сшивку при помощи ковалентной связи в подсистеме бутадиена. Кроме того, в часть карбоксилированного акрилонитрила (органической кислоты) ионную связь можно сформировать при помощи оксида металла, в частности, оксида цинка или солей других металлов. Ионную сшивку получают при помощи иона цинка, и, кроме того, используют также сшивку серой. По сравнению с пленкой, полученной ионной сшивкой с использованием иона цинка, можно улучшить физические свойства, в частности, растяжение, предел прочности при разрыве и сопротивление истиранию, однако, проблема, связанная с использованием серы, сохраняется.

Как указано выше, в том случае, когда механизм сшивки определяется только ионной связью, резиновое изделие не обладает достаточной стойкостью к действию масел и химикатов.

Для эффективной сшивки в изделиях из карбоксильного нитрильного каучука, в частности, в перчатках, комбинация ковалентной связи, образуемой серой и ускорителем вулканизации, и ионной сшивки оксидом металла, в частности, оксидом цинка и солью металла, имеет практический смысл.

Способ сшивки с использованием указанного ускорителя вулканизации вызывает новую проблему для здоровья, связанную с задержанной аллергической реакцией IV типа.

Поскольку реакция полимеризации ускоряется под действием органического оксида, хорошо известно, что прочность резины можно повысить путем добавления в каучук органического диметакрилата цинка и/или щелочного метакрилата цинка.

Таким образом, смешивают полибутадиен и метакриловую кислоту, затем добавляют оксид цинка, при этом можно получить состав, который обладает превосходным сопротивлением истиранию (патентный документ 2: публикация JP 53-125139, патентный документ 3: публикация JP 52-121653). Путем добавления неполимеризованной карбоновой кислоты в смесь диенового каучука, метакриловой кислоты, оксида цинка и органического пероксида можно получить синтетический полимер, имеющий лучшую прочность на разрыв, чем натуральный латекс (патентный документ 4: публикация JP 53-85842). Сшивка NBR (нитрилбутадиеновый каучук) становится возможной при помощи метакриловой кислоты, оксида цинка и пероксида даже при отсутствии ионной связи.

Патентный документ 5 (публикация JP H08-19264), описывает состав вулканизированной резины, полученной смешиванием (b) 10-60% по массе соединения цинка, в котором содержание крупных частиц с размером, превышающим 20 мкм, составляет менее чем 5%, (c) 20-60% по массе метакриловой кислоты и (d) 0.2-10% по массе органического пероксида с (a) 100% по массе ненасыщенного нитрила с этиленовой связью - сополимерного конъюгата диенового каучука. При этом можно получить продукт вулканизированной резины с превосходной прочностью, пригодный для изготовления шлангов, вальцов и резиновых амортизаторов, однако тонкопленочные изделия, в частности, перчатки не указаны.

Продукт из мягкого нитрильного каучука, который представляет собой состав резины с высокой жесткостью, полученный посредством сшивки в присутствии отверждающего ускорителя, содержащего серу или не окисленный цинк (не содержащего двухвалентный цинк), имеет хорошее растяжение и стойкость к действию лекарственных препаратов и является более мягким, чем традиционные продукты (патентный документ 6: публикация патента Японии 3517246). Согласно этому документу в качестве ускорителя вулканизации используют тетраметилтиурамдисульфид в сочетании с меркаптобензотиазолом (МВТ). Таким образом, мягкая нитрильная резина, которая является продуктом реакции, содержит каучук.

Карбоксильный нитрильный каучук, который представляет собой сополимер акрилонитрила, бутадиена и ненасыщенной карбоновой кислоты, может образовывать ионную связь в присутствии цинка и карбоксильной группы. Однако при этом сложно получить ковалентную связь с соединением, содержащим цинк, поэтому создание дефекта посредством сшивки цинком с использованием небольшого содержания серы становится очень важным фактором. В частности, согласно публикации JP 2002-527632 (патентный документ 7) перчатки изготавливают путем сшивки карбоксильного нитрильного каучука, который является сополимером акрилонитрила, бутадиена и ненасыщенной карбоновой кислоты с 1-3 м.ч. (массовыми частями) серы и многоатомного оксида металла.

В публикации патента США 6,673,871 (патентный документ 8), который относится к эластомерному продукту, в частности, к перчаткам, описан способ применения оксида металла, в частности, оксида цинка в качестве сшивающего агента без использования сшивающего или вулканизирующего агента, содержащего серу. В соответствующей публикации патента Японии JP 2004-526063 (патентный документ 8) описан способ сшивки и отверждения синтетического полимера при температуре менее чем 85°C, при этом указанный синтетический полимер сшивается без ускорителя, при помощи сшивающего агента, который состоит, в основном, из оксида металла, и указанный сшивающий агент обеспечивает замещение серы. В частности, раствор сополимера, который представлен на рынке под торговой маркой BARRIERPRO BP2000 производства Reichhoold Chemicals Inc., сшивается в присутствии определенной концентрации воды и оксида цинка, который является сшивающим агентом. Что касается указанного сополимера, то его поведение во время процесса сшивки не поясняется, так же как и детали сшивки. С применением сшивающего агента, который осуществляет замещение серы, указанный синтетический полимер отверждается посредством сшивки при температуре менее чем 85°C, однако, поскольку эта температура является слишком низкой, невозможно определить, обладает ли полученный продукт адекватной сшивкой. Хотя конкретные пояснения относительно сшивки отсутствуют, можно предположить, что реакция протекает с трудом.

Публикация JP 2008-534754 (патентный документ 9) описывает изобретение, которое относится к дисперсии каучука для изготовления латексной губки, к способу изготовления латексной губки и к латексной губке, полученной из дисперсии каучука согласно данному изобретению. Изобретение можно проиллюстрировать следующим образом. Частицы армированного латексного полимера, содержащего структурный элемент, который состоит из a) 51-90% по массе базового латексного полимера и b) 10-49% по массе ароматического винилового мономера и конъюгированного диенового мономера, представляют собой водную дисперсию армированного каучука, содержащую частицы с одной температурой стеклования (Tg) от -25°C до 28°C, измеренной при помощи дифференциального сканирующего колориметра (differential scanning colorimeter, DSC), при этом % по массе относится к общей массе полимерных частиц в дисперсии каучука, а частицы указанного базового латексного полимера имеют более низкую Tg, измеренную при помощи DSC, чем частицы армированного латекса. Задачей изобретения не является латексная губка. Задача указанного изобретения заключается в том, чтобы исключить недостаток латексной губки, связанный с вязкоупругостью, т.е., с упругостью сжатой губки и скоростью восстановления, а не с получением материалов для тонкой резины согласно настоящему изобретению.

Публикация JP 2008-545814 (патентный документ 10) описывает способ изготовления эластомерного продукта, включающий (а) операцию приготовления состава смеси карбоксильного нитрильного бутадиенового каучука, содержащей 0.25-1.5 частей оксида цинка на 100 частей сухого каучука, щелочь для поддержания pH более 8.5, стабилизатор, кислоту и по меньшей мере один ускоритель, выбранный из группы, включающей гуанидин, дитиокарбамат или соединения тиазола, если возникает необходимость, (b) операцию погружения болванки в указанный состав смеси карбоксильного нитрильного бутадиенового каучука и (c) операцию сшивки указанного состава смеси карбоксильного нитрильного бутадиенового каучука и получения эластомерного продукта.

Согласно указанному изобретению каучуковый состав сшивается оксидом цинка. Для получения продукта с требуемой стойкостью к действию химикатов используется комбинация ускорителей вулканизации. Дитиокарбамат используется в качестве ускорителя вулканизации. Для повышения стойкости к действию химикатов используются дитиокарбамат как ускоритель вулканизации и смесь дифенлигуанидина и меркаптобензотиазола цинка, что позволяет получить лучший эффект. Это приводит к использованию серы и ускорителя вулканизации для сшивки резины, и перчатки, изготовленные указанным способом, создают проблему, связанную с появлением аллергической реакции IV типа.

В публикации описания USP 7,005,478 (патентный документ 2) указано следующее. Для получения продукта, состоящего из эластомера, осуществляется реакция взаимодействия эластомера, содержащего карбоксильную группу, (а) с карбоновой кислотой или ее производными, (b) с соединением, содержащим двухвалентный или трехвалентный металл, и (c) с амином или аминовым соединением, содержащими (d) нейтрализующий агент, который нейтрализует по меньшей мере часть группы карбоновой кислоты в указанном базовом полимере. Во время реакции ускоритель вулканизации, в частности, тиурам и карбамат не используются. В качестве базового полимера, можно использовать, например, латекс натурального каучука, латекс синтетического полимера (в частности, акрилонитрила), бутадиеновый каучук, в частности, синтетический бутадиеновый каучук или бутадиеновый каучук, содержащий карбоксильные группы, однако, при этом метилметакрилат (ММА) не включается. Не используется также карбоксилированный акрилонитрил. Указанные (c) амин или аминовое соединение представляют собой в этом способе важный компонент. Аминовая группа или аминогруппа реагирует с производными карбоновой кислоты и образует комплекс с двухвалентным или трехвалентным металлом. Вследствие комплексообразующей реакции стабилизация затрудняется, и в результате указано, что получение стабильного продукта является сложным.

В публикации JP 2008-512526 (патентный документ 12) описан полимерный латекс, отличающийся тем, что мягкая фаза содержит структурный элемент, образованный по меньшей мере из одного мономера, выбранного из группы, которая включает конъюгированный диен, этиленовую ненасыщенную монокарбоновую кислоту, этиленовую ненасыщенную дикарбоновую кислоту и ее ангидрид, сложный моноэфир и моноамид; (мета)акрилонитрил, стирол, замещенный стирол, α-метилстирол, C1-C10 сложный эфир (мета)акриловой кислоты, амид (мета)акриловой кислоты, N-метилоламидную группу и ее сложные эфиры, а также этиленовое ненасыщенное соединение, содержащее производные простого эфира, независимо друг от друга. Полимерный латекс по одному из вышеуказанных пунктов, отличающийся тем, что твердая фаза содержит структурный элемент, образованный по меньшей мере из одного мономера, выбранного из группы, которая включает этиленовую ненасыщенную монокарбоновую кислоту, этиленовую ненасыщенную дикарбоновую кислоту и ее ангидрид, сложный моноэфир и моноамид, N-метилоламидную группу и ее сложные эфиры, а также этиленовое ненасыщенное соединение, содержащее производные простого эфира, их смесь, (мета)акрилонитрил, стирол, замещенный стирол, α-метилстирол, C1-C10 сложный эфир (мета)акриловой кислоты, амид (мета)акриловой кислоты и их смесь, независимо друг от друга. При этом указана сшивка N-метилоламидной группой.

Публикация JP 2010-144163 (патентный документ 13) описывает сшивку виниловой группой или эпокси-группой.

Публикация JP 2009-523164 (патентный документ 14) описывает комбинацию вулканизирующей связи при помощи рецепторной функциональной группы и сшивающего агента.

Публикация JP 2009-525411 (патентный документ 15) описывает самосшивку поливинилового спирта.

Международная публикация 2005-049725 (патентный документ 16) описывает применение органического пероксида при определенных условиях.

Публикация USPA 2006/0057320 (патентный документ 17) описывает применение алкоксиалкил мел амина и оксида цинка для сшивки.

Публикация USPA 2004/0132886 (патентный документ 18) описывает применение комбинации оксида цинка и пероксида в качестве сшивающего агента.

Публикация USPA 2003/0017286 (патентный документ 19) описывает применение оксида цинка, карбоновой кислоты, амина или аминового соединения в качестве сшивающего агента.

В непатентном документе 1 (Andrew Kells and Bob Grobes ''Cross - linking in carboxylated nitrile rubber dipped film'' LATEX 24-25, January 2006 Frankfurt, Germany) сообщается, что латекс с увеличенной прочностью на разрыв получают, используя тетраметилтиурам (tetramethylthiuram, TMTD), 2,2'-дитио-бис(бензотиазол) (2,2'-dithio-bis(benzothiazole, MBTS), N-циклогексилбензотиазолсульфенамид (N cyclohexylbenzomiazole-sulfinicamide, CBS), диэтилтиокарбамат цинка (zink diethylthio carbamate, ZDEC) и необходимые добавки, состоящие из оксида цинка с небольшим содержанием серы. Эта работа показывает, что перчатки из карбоксильного нитрилбутадиенового латекса, имеющие превосходную долговечность, невозможно получить без использования серы или ускорителя вулканизации на основе серы.

В работе исследован способ получения перчаток из самосшивающегося материала, однако техническое объяснение механизма самосшивки, который необходим для получения требуемых перчаток, отсутствует. Следует понимать, что достаточные результаты для технического объяснения самосшивки латекса не получены.

В непатентном документе 2 (Dr. Soren Buzs “Tailored synthetic dipping lattices: New approach for thin soft and strong gloves and for accelerator-free dipping” LATEX 23-24, January 2008, Madrid, Spain) описаны два следующих способа сшивки. Это - способ прямой сшивки латекса NBR функциональной реактивной группой (R) вместо традиционной сшивки серой и способ сшивки латекса NBR ионной связью, которую оксид цинка образует между карбоксильной группой латекса NBR. В документе указано, что этот способ является перспективным и представляет собой технологию будущего. К сожалению, конкретное указание функциональной группы, которая участвует в ковалентной связи, отсутствует. Отсутствует также конкретное описание способа получения.

В технической информации Nichias (Vol 5, 2000, №321) указано, что для самосшивки используется эпоксидированный природный каучук и карбоксильный NBR.

[Предшествующая техническая документация]

[Патентные документы]

[Патентный документ 1] Публикация USP 5,014,362

[Патентный документ 2] Публикация JPA 53-125139,

[Патентный документ 3] Публикация JPA 52-121653

[Патентный документ 4] Публикация JPA 52-121653

[Патентный документ 5] Публикация JP 8-19264

[Патентный документ 6] Публикация JP 3517246, публикация JPA 2000-503292

[Патентный документ 7] Публикация JPA 2002-121653

[Патентный документ 8] Описание USP 6,673,871 и публикации JPA2004-526063, JP 2004-52606

[Патентный документ 9] Публикация JPA 2008-534754

[Патентный документ 10] Публикация JPA 2008-545814

[Патентный документ 11] Описание USP 7,005,478

[Патентный документ 12] Публикация JPA 2008-512526

[Патентный документ 13] Публикация JPA 2010-144163

[Патентный документ 14] Публикация JPA 2002-532164

[Патентный документ 15] Публикация JPA 2009-525411

[Патентный документ 16] Международная публикация 2005-049725

[Патентный документ 17] Публикация USPA 2006/0057320

[Патентный документ 18] Публикация USPA 2004/0132886

[Патентный документ 19] Публикация USPA 2003/0017286

[Непатентные документы]

[Непатентный документ 1] Andrew Kells and Bob Grobes “Cross-linking in carboxylated nitrile rubber dipped film” LATEX 24-25, January 2006 Frankfurt, Germany

[Непатентный документ 2] Dr. Soren Buzs “Tailored synthetic dipping lattices: New approach for thin soft and strong gloves and for accelerator-free dipping” LATEX 23-24, January 2008, Madrid, Spain

[Непатентный документ 3] Nichias technical information (Vol 5, 2000, №321)

Раскрытие изобретения

В случае применения оксида цинка, серы и содержащего серу ускорителя вулканизации (может быть также назван серосодержащим ускорителем сшивки) для эластомера латекса бутадиена, акрилонитрила и ненасыщенной карбоновой кислоты, вместо серы и ускорителя вулканизации, содержащего серу, т.е., если часть серы заменить оксидом цинка, можно решить проблему, связанную прочностью, которая возникает при применении только оксида цинка. В медицинских перчатках, изготовленных при помощи сшивки, имеется небольшое количество серосодержащего ускорителя вулканизации. В таких медицинских перчатках натуральный каучук не используется. Хотя при этом можно обеспечить защиту от аллергической реакции I типа, которая вызывается натуральным каучуком и которая, как правило, является проблемой, эффективное противодействие задержанной аллергической реакции IV типа отсутствует. Поэтому в настоящее время существует потребность в перчатках, которые позволяют решить эти проблемы.

Как указано выше, были исследованы способ сшивки, в котором не используется сера в качестве сшивающего агента, и способ применения оксида металла, главным образом, оксида цинка. Если оксид цинка используется в качестве сшивающего агента, обычно сообщается о невозможности получения сшитого эластомера акрилонитрила, бутадиена и ненасыщенной карбоновой кислоты с достаточной прочностью.

Таким образом, необходимо использовать комбинацию с другим сшивающим агентом и ускорителем сшивки, поскольку в случае применения оксида цинка в качестве сшивающего агента полученный продукт не имеет достаточной прочности. При использовании даже незначительного количества серы в случае совместного применения сшивающего агента, состоящего из серы или ускорителя сшивки, содержащего серу, может быть вызвана задержанная аллергическая реакция IV типа. Поэтому использование сшивающего агента, состоящего из серы или ускорителя сшивки, содержащего серу, крайне нежелательно. Необходимо обеспечить сшивку таким образом, чтобы исключить появление задержанной аллергической реакции IV типа.

Первая задача настоящего изобретения заключается в том, чтобы создать связь между концевой группой карбоновой кислоты акрилонитрилбутадиена и ненасыщенного карбоксильного эластомера, и концевой группой ненасыщенной карбоновой кислоты другой молекулы акрилонитрилбутадиена и ненасыщенным карбоксильным эластомером, чтобы получить эластомерный состав, который образует сшивку, имеющую достаточную прочность.

Вторая задача настоящего изобретения заключается в том, чтобы создать связь между концевой группой ненасыщенной карбоновой кислоты свободного акрилонитрилбутадиена и ненасыщенного карбоксильного эластомера и концевой группой ненасыщенной карбоновой кислоты другого свободного акрилонитрилбутадиена и ненасыщенного карбоксильного эластомера без использования серы, которая является сшивающим агентом, и соединения серы, которое является ускорителем вулканизации, но с образованием сшивки посредством ионной связи с участием двухвалентного иона металла, отдельно от сшивки, имеющей достаточную прочность и полученную при решении вышеуказанной первой задачи, а именно, эластомерного состава, полученного путем связывания концевой группы ненасыщенной карбоновой кислоты акрилонитрилбутадиена и ненасыщенного карбоксильного эластомера с концевой группой ненасыщенной карбоновой кислоты другой молекулы акрилонитрилбутадиена и ненасыщенного карбоксильного эластомера, и получить эластомерный состав, имеющий хорошую динамическую вязкоупругость и сшитый двумя вышеуказанными способами сшивки.

Третья задача настоящего изобретения заключается в том, чтобы изготовить перчатки с использованием эластомерного состава с хорошей динамической вязкоупругостью, полученного в результате первого и второго этапов сшивки при решении вышеуказанной второй задачи настоящего изобретения без использования серы, которая является сшивающим агентом, и соединения серы, которое является ускорителем вулканизации, при этом указанные перчатки отличаются тем, что не вызывают задержанной аллергической реакции TV типа, имеют малую толщину и превосходные свойства, в частности, напряжение растяжения, предел прочности при разрыве и удлинение, а также напряжение растяжения при разрыве.

Авторы нашли соответствующие решения и создали настоящее изобретение.

Первый этап сшивки можно выполнить путем реакции концевой группы ненасыщенной карбоновой кислоты, добавленной к акрилонитрилбутадиеновой ненасыщенной карбоновой кислоте, полученной путем добавления ненасыщенной карбоновой кислоты к акрилонитрилбутадиену или к акрилонитрилбутадиеновой ненасыщенной карбоновой кислоте, с концевой группой ненасыщенной карбоновой кислоты, добавленной к другой акрилонитрилбутадиеновой ненасыщенной карбоновой кислоте, полученный путем добавления карбоновой кислоты к акрилонитрилбутадиену или к акрилонитрилбутадиеновой ненасыщенной карбоновой кислоте, чтобы таким образом связать концевые группы ненасыщенной карбоновой кислоты (первый этап сшивки). Сшивку можно обеспечить только этой связью, однако такая связь не может решить все указанные проблемы. Концевая группа ненасыщенной карбоновой кислоты, добавленной к акрилонитрилбутадиеновой ненасыщенной карбоновой кислоте, оказывается в свободном состоянии вследствие остатка акрилонитрилбутадиеновой ненасыщенной карбоновой кислоты, которая не вступает в связь с концевой группой ненасыщенной карбоновой кислоты, добавленной к другой акрилонитрилбутадиеновой ненасыщенной карбоновой кислоте, и благодаря этой концевой группе, находящейся в свободном состоянии, можно получить ионную связь с использованием соли металла (второй этап сшивки).

На первом этапе сшивки концевая группа указанной ненасыщенной карбоновой кислоты может использовать по меньшей мере одну связь с элементом, выбранным из группы, включающей карбоксильную группу, метилоламидную группу, продукт реакции карбоксильной группы и диамина и продукт реакции карбоксильной группы и алкилового спирта.

(1) Эластомерный состав, полученный на первом этапе сшивки, можно описать следующим образом.

Эластомерный состав, содержащий эмульсию, которая включает 25-30% по массе акрилонитрила, 62-71% по массе бутадиена и 4-8% по массе ненасыщенной карбоновой кислоты (итого 100% по массе), при этом сшивка сформирована посредством связи с использованием по меньшей мере одной части заместителя, который входит в указанную ненасыщенную карбоновую кислоту, а остальной заместитель по меньшей мере одной части заместителя, входящего в указанную ненасыщенную карбоновую кислоту, оставлен в свободном состоянии, при этом вязкость по Муни (ML(1+4)(100°C)) сшитого продукта составляет 100-220, а степень набухания пленки по массе сшитого продукта составляет 200-400%.

Процесс сшивки можно описать следующим образом.

Состав, в котором первый этап сшивки осуществляется путем образования связи в результате реакции между концевой группой ненасыщенной карбоновой кислоты, добавленной к акрилонитрилбутадиеновой ненасыщенной карбоновой кислоте, полученной путем добавления ненасыщенной карбоновой кислоты к акрилонитрилбутадиену или акрилонитрилбутадиеновой ненасыщенной карбоновой кислоте, и концевой группой ненасыщенной карбоновой кислоты, добавленной к другой акрилонитрилбутадиеновой ненасыщенной карбоновой кислоте, полученной добавлением карбоновой кислоты к акрилонитрилбутадиену или к акрилонитрилбутадиеновой ненасыщенной карбоновой кислоте, имеет следующие свойства.

Акрилонитрилбутадиеновая карбоновая кислота согласно настоящему изобретению имеет вязкость по Муни (ML(1+4)(100°C)) 100-220, и для высокомолекулярного полимера обладает сравнительно хорошей способностью к обработке для получения перчаток с адекватной толщиной, хорошими барьерными свойствами и достаточной прочностью, в том числе на растяжение. Кроме того, степень набухания пленки по массе (термообработка при 40°C и измерение как однородной пленки) составляет 200-400%. Поскольку сера, которая является сшивающим агентом, и соединение серы, которое является ускорителем вулканизации, не используются, задержанная аллергическая реакция IV типа не может появляться. В случае применения анионного поверхностно-активного вещества в качестве диспергирующего агента сера, которая является сшивающим агентом, и соединение серы, которое является ускорителем вулканизации, не используются, поэтому задержанная аллергическая реакция IV типа не появляется.

(2) Получение эластомерного состава на втором этапе сшивки можно пояснить следующим образом. Указанный эластомерный состав представляет собой эмульсию, которая содержит 25-30% по массе акрилонитрила, 62-71% бутадиена и 4-8% по массе ненасыщенной карбоновой кислоты (итого 100% по массе), и в которой ковалентная связь образуется за счет связи по меньшей мере одной части заместителя, который входит в указанную ненасыщенную карбоновую кислоту, в то время как остальной заместитель по меньшей мере одной части заместителя, входящего в указанную ненасыщенную карбоновую кислоту, сшивается путем образования ионной связи с участием двухвалентного иона металла, при этом степень набухания пленки по массе сшитого продукта составляет 200-400%.

На втором этапе сшивки не сшитая часть указанного эластомерного состава, в котором выполнен первый этап сшивки, сшивается ионной связью.

Реакцию сшивки ионной связью осуществляют следующим образом. Смешивают 100 м.ч. эластомерного состава, полученного после первого этапа сшивки, 0.5-4.0 м.ч. сшивающего агента, состоящего из двухвалентного иона металла, 0.1-2.0 м.ч. регулятора pH для поддержания pH в пределах 9-10, 0.5-2.0 м.ч. диспергирующего агента и воду. Воду добавляют в таком количестве, чтобы получить общую концентрацию твердых веществ (TSC) равной 18-30% по массе, а затем производят обработку.

Во время этой обработки происходит второй этап сшивки посредством двухвалентного иона металла со свободной концевой группой ненасыщенной карбоновой кислоты, добавленной к акрилонитрилбутадиеновой ненасыщенной карбоновой кислоте, одновременно со свободной концевой группой ненасыщенной карбоновой кислоты, добавленной к акрилонитрилбутадиеновой ненасыщенной карбоновой кислоте, с участием двухвалентного иона металла, в частности, иона цинка.

Характеристики сшитого продукта, полученного на втором этапе сшивки, указаны ниже.

На первом этапе сера и соединение, содержащее серу, не используются в качестве сшивающего агента или ускорителя вулканизации. При отсутствии серы и соединения, содержащего серу, концевая группа по меньшей мере одной части ненасыщенной карбоновой кислоты, добавленной к акрилонитрилбутадиеновой ненасыщенной карбоновой кислоте, и концевая группа по меньшей мере одной части ненасыщенной карбоновой кислоты, добавленной к другой акрилонитрилбутадиеновой ненасыщенной карбоновой кислоте, связываются и сшиваются. Концевая группа остальной ненасыщенной карбоновой кислоты кроме добавленной по меньшей мере к одной части акрилонитрилбутадиеновой карбоновой кислоте, не образует сшивки путем связывания с концевой группой ненасыщенной карбоновой кислоты, добавленной по меньшей мере к одной части другой акрилонитрилбутадиеновой карбоновой кислоты, но остается в виде концевой группы в свободном состоянии. Если свободная концевая группа обрабатывается при вышеуказанных условиях, она образует связь со свободной концевой группой ненасыщенной карбоновой кислоты, добавленной по меньшей мере к одной части другой акрилонитрилбутадиеновой карбоновой кислоты, и осуществляет сшивку.

Поскольку такое образование сшивки происходит в эмульсии, используют диспергирующий агент. Для поддержания стабильного эмульсионного состояния необходимо использовать поверхностно-активное вещество, в частности, алкилбензолсульфонат, который представляет собой анионное поверхностно-активное вещество. Указанный алкилбензолсульфонат является не сшивающим агентом или ускорителем вулканизации, но диспергирующим агентом, и это соединение, хотя и содержащее серу, не вызывает задержанной аллергической реакции IV типа, которая представляет собой аллергический симптом контактного дерматита.

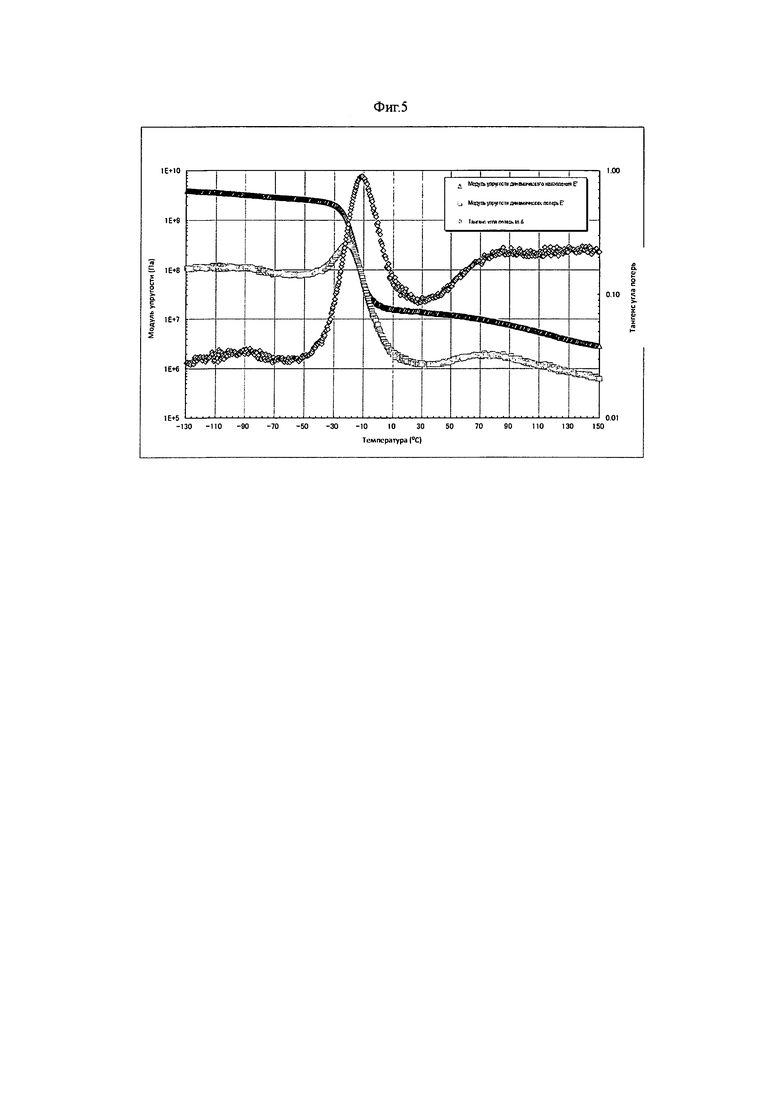

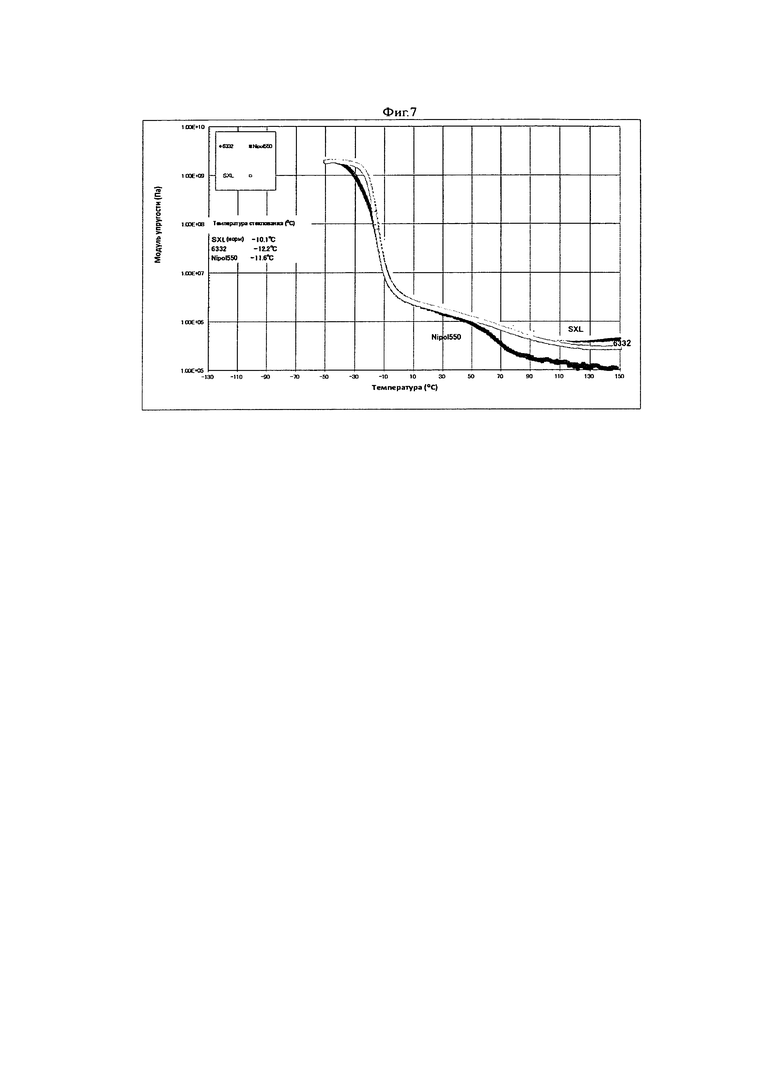

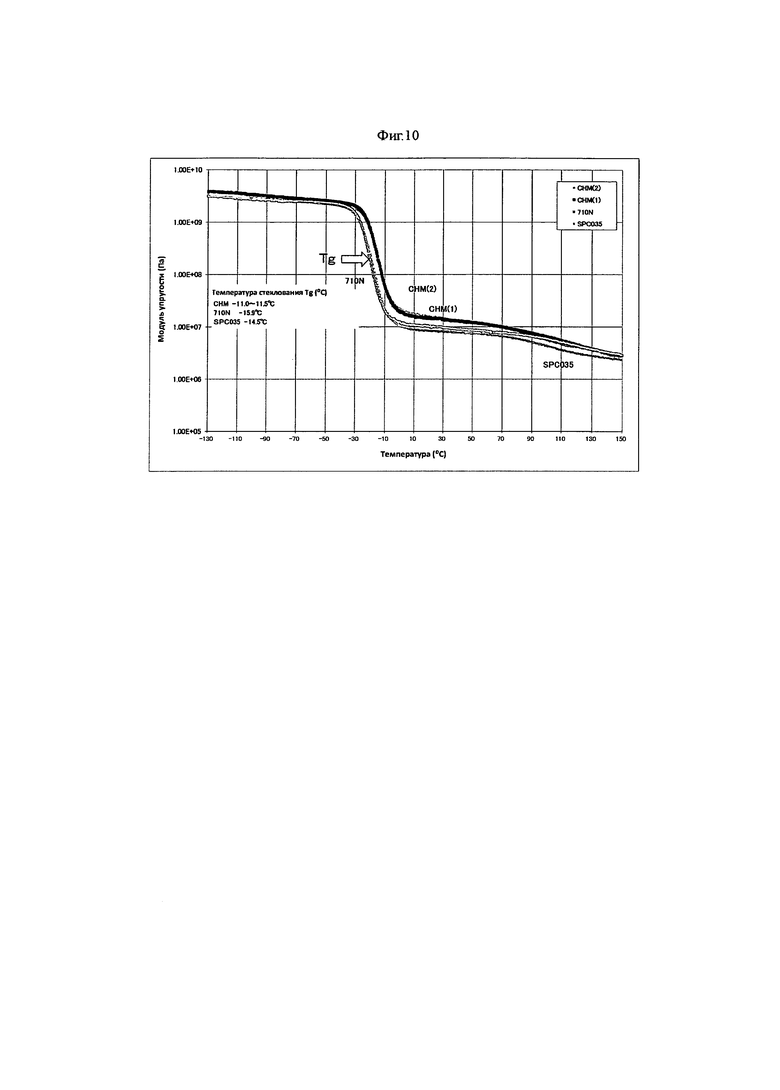

Произвели исследование изменения динамической вязкоупругости и получили следующие результаты. Температура Tg акрилонитрилбутадиеновой ненасыщенной карбоновой кислоты, в которой осуществлен второй этап сшивки, составляет -10.1°C. При этом Tg 6322, который является другим исходным материалом для изготовления перчаток, составляет -12.2°C, a Nipol 550 -11.8°C. Очевидно, что Tg акрилонитрилбутадиеновой ненасыщенной карбоновой кислоты, в который осуществлен второй этап сшивки, выше, чем у этих соединений. Кроме того, плоский участок области резиноподобного состояния в случае Nipol 550, в котором, видимо, не происходит самосшивка, является очень коротким, а в случае настоящего изобретения длина этого участка больше.

Если сравнить динамическую вязкоупругость акрилонитрилбутадиеновой ненасыщенной карбоновой кислоты, в который осуществлен второй этап сшивки, с традиционной акрилонитрилбутадиеновой ненасыщенной карбоновой кислотой, сшитой серой, то очевидно, что плотность сшивки акрилонитрилбутадиеновой ненасыщенной карбоновой кислоты в которой второй этап сшивки произведен цинком, выше, а модуль упругости больше, чем в случае сшивки серой. Этот результат связан с присутствием цинка в виде соли двухвалентного металла согласно настоящему изобретению.

Tg акрилонитрилбутадиеновой ненасыщенной карбоновой кислоты, в которой осуществлен второй этап сшивки согласно настоящему изобретению (от -11.0 до 1.5°C), выше, чем в случае резины, сшитой серой (от -14.5 до -15.9°C). Из этого результата следует, что по мере увеличения плотности сшивки цинком, модуль упругости уменьшается и сдвигается в сторону более высоких температур, ширина интервала температуры перехода увеличивается, модуль упругости накопления медленно падает, а модуль упругости в плоской части становится выше.

Как указано ниже, на основании результатов измерения динамической вязкоупругости можно получить следующие свойства изделия согласно настоящему изобретению после осуществления вышеописанных первого и второго этапов сшивки.

(A) Температура, которая указывает максимальное значение тангенса угла потерь, обозначаемого как tanδ (отношение модуль упругости накопления/модуль упругости потерь) соответствует температуре стеклования (Tg) в области температуры перехода от резиноподобного застывшего состояния к началу микроброуновского движения, при этом температура стеклования становится высокой, когда основное молекулярное движение подавляется (движение затрудняется), например, в случае жесткой молекулярной цепи или большой плотности сшивки.

Акрилонитрилбутадиеновая ненасыщенная карбоновая кислота (сокращенно SXL) согласно настоящему изобретению имеет температуру стеклования -10.1°C. В случае 6322, который является традиционным материалом, температура стеклования составляет -12.2°C, а случае материала Nipol -11.6°C.

Акрилонитрилбутадиеновая ненасыщенная карбоновая кислота согласно настоящему изобретению (SXL) показывает более высокий результат, чем все остальные материалы. Поэтому степень сцепления, образуемая плотностью сшивки при самосшивке, является высокой. Кроме того, наблюдается, что молекула Nipol 550 имеет чрезвычайно малую длину.

(B) Модуль упругости накопления плоского участка резиноподобного состояния, который находится в области высоких температур, превышающих температуру стеклования, становится высоким, когда плотность сшивки становится более высокой благодаря сцеплению, а молекулярная масса (Мс) между сшивающими цепями уменьшается. Длина плоского участка области резиноподобного состояния (температурная область), как известно, показывает корреляцию с коэффициентом сцепления на одну молекулу.

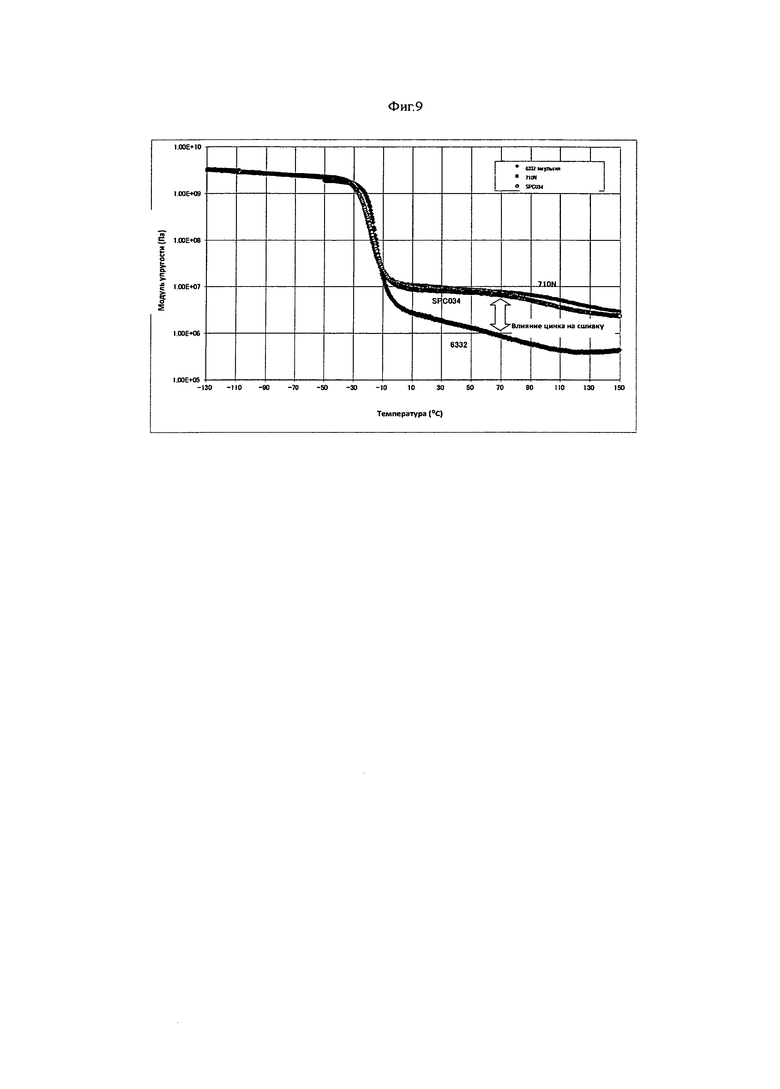

Согласно фиг.9 увеличение модуля упругости перчаток из акрилонитрилбутадиеновой ненасыщенной карбоновой кислоты, полученных путем вулканизации с добавлением цинка, на плоском участке области резиноподобного состояния больше, чем в случае вулканизации продукта серой. Таким образом, при добавлении цинка происходит большое увеличение модуля упругости, что отражает повышение плотности сшивки в результате добавления цинка.

Согласно фиг.7 температура Tg перчаток, изготовленных из акрилонитрилбутадиеновой ненасыщенной карбоновой кислоты (от -11.0 до 1.5°C), выше, чем в случае резины, вулканизированной серой (от -14.5 до -15.9°C), и эта тенденция вызвана следующим явлением. Модуль упругости уменьшается и сдвигается в сторону более высоких температур, диапазон температур перехода увеличивается, модуль упругости накопления медленно падает, и модуль упругости на плоском участке становится выше.

Эластомерная эмульсия акрилонитрилбутадиеновой ненасыщенной карбоновой кислоты после первого и второго этапов сшивки позволяет получить акрилонитрилбутадиеновую ненасыщенную карбоновую кислоту, не содержащую серы, которая является сшивающим агентом, и соединения серы, которое является ускорителем вулканизации, и тот факт, что свойства эластомерной эмульсии являются превосходными, можно подтвердить вышеуказанными значениями. Используя эластомерный эмульсионный состав акрилонитрилбутадиеновой ненасыщенной карбоновой кислоты, в которой осуществлены первый и второй этапы сшивки, можно изготовить перчатку, имеющую следующие свойства.

(3) Путем нанесения эластомерного состава, полученного после первого и второго этапов сшивки, на поверхность формы или болванки, что является типичной операцией изготовления перчаток, и отверждения путем сшивки, можно получить перчатки, имеющие следующие свойства.

Перчатки изготавливают из эластомера, который содержит 25-30% по массе акрилонитрила, 62-71% по массе бутадиена и 4-8% по массе ненасыщенной карбоновой кислоты (итого 100% по массе), при этом сшивка образуется при помощи связи по меньшей мере части заместителя, который входит в указанную ненасыщенную карбоновую кислоту, а остальной заместитель по меньшей мере одной части заместителя, входящего в указанную ненасыщенную карбоновую кислоту, сшивается двухвалентным ионом металла. Указанный эластомер, который сшивается посредством связи с использованием по меньшей мере части заместителя, который входит в указанную ненасыщенную карбоновую кислоту, не содержит соединения серы в качестве сшивающего агента и ускорителя вулканизации, при этом вязкость по Муни (ML(1+4)(100°C)) сшитого эластомера составляет 100-220. Из указанного эластомера, который не содержит соединения серы в качестве сшивающего агента и ускорителя вулканизации, можно изготовить тонкопленочные перчатки, которые имеют толщину 0.05-0.15 мм, степень набухания при изготовлении перчаток - 240 до 320, напряжение растяжения 22-35 МПа, относительное удлинение при разрыве 480-620% и напряжение растяжения при 500% удлинении 15-35 МПа.

(4) Процесс изготовления перчаток, которые имеют свойства, указанные в п.(3), можно описать следующим образом. Процесс включает операцию сшивки и отверждения эластомерного состава, полученного согласно п.(3), с целью изготовления перчаток.

Процесс изготовления можно пояснить следующим образом.

(a) Операция промывки в воде и сушки формы или болванки.

(b) Операция погружения формы или болванки в раствор коагулянта.

(c) Операция сушки формы или болванки, на которую нанесен коагулянт.

(d) Операция погружения формы или болванки, на которой нанесен и высушен коагулянт, в эластомерный состав, указанный в п.(3) на 1-20 секунд при температуре 30°C.

(e) Операция сушки формы или болванки, полученной на операции (d), при 80-120°C.

(f) Операция сшивки и отверждения формы или болванки, полученной на операции (e) Операция, на которой эластомер, полученный путем добавления ненасыщенной карбоновой кислоты к акрилонитрилбутадиеновому эластомеру, указанному в п.(3), подвергается обработке при 120-150°C в течение 20-30 минут.

Настоящее изобретение обеспечивает достижение следующих результатов.

(1) Эластомерный состав, в котором произведен первый этап сшивки, содержит 25-30% по массе акрилонитрила, 62-71% по массе бутадиена и 4-8% по массе ненасыщенной карбоновой кислоты (итого 100% по массе) и имеет и вязкость по Муни (ML(1+4)(100°C))100-220, и при образовании пленки степень набухания пленки по массе составляет 200-400%.

Процесс получения можно пояснить следующим образом. Первый этап сшивки можно осуществить путем связывания концевой группы ненасыщенной карбоновой кислоты, добавленной к акрилонитрилбутадиену, полученному путем добавления ненасыщенной карбоновой кислоты к акрилонитрилбутадиену или акрилонитрилбутадиеновой карбоновой кислоте с концевой группой ненасыщенной карбоновой кислоты, добавленной к акрилонитрилбутадиену, полученному путем добавления карбоновой кислоты к другой молекуле акрилонитрилбутадиена или акрилонитрилбутадиеновой карбоновой кислоты.

(2) В эластомерном составе, в котором произведен первый этап сшивки, и который содержит 25-30% по массе акрилонитрила, 62-71% по массе бутадиена и 4-8% по массе ненасыщенной карбоновой кислоты (итого 100% по массе), образуется ковалентная связь по меньшей мере одной частью заместителя, который входит в указанную ненасыщенную карбоновую кислоту, а остальной заместитель по меньшей мере одной части заместителя, входящего в указанную ненасыщенную карбоновую кислоту, сшивается с образованием ионной связи с участием двухвалентного иона металла, при этом сшитый продукт представляет собой эмульсионный эластомерный состав, который имеет вязкость по Муни (ML(1+4)(100°C))100-300 и степень набухания пленки по массе 200-400%.

В том случае, когда акрилонитрилбутадиеновая карбоновая кислота, полученная путем добавления карбоновой кислоты к акрилонитрилбутадиеновой карбоновой кислоте, к которой добавляется концевая группа ненасыщенной карбоновой кислоты, не существует, связь не образуется, и концевая группа находится в свободном состоянии.

Конкретный режим обработки указан ниже. 100 м.ч. указанного эластомера, 0.5-4.0 м.ч. сшивающего агента, состоящего из двухвалентного иона металла, 0.1-2.0 м.ч. регулятора pH для регулирования pH в пределах 9-10, 0.5-2.0 м.ч. диспергирующего агента и воду смешивают и обрабатывают. Указанную воду добавляют в таком количестве, чтобы общая концентрация твердых веществ (TSC) составляла 18-30% по массе. При этом ионная сшивка осуществляется ионом цинка, который представляет собой двухвалентный ион металла (второй этап сшивки).

В результате сочетания первого и второго этапов сшивка можно получить новый сшитый продукт согласно настоящему изобретению. В случае изделия согласно настоящему изобретению производится измерение модуля упругости накопления. В случае настоящего изобретения Tg является высокой, а плотность сшивки увеличивается, и если сшивка осуществляется при помощи цинка, плотность сшивки увеличивается, а температура стеклования повышается.

(3) Перчатки имеют следующие свойства.

Перчатки изготовлены из эластомера, содержащего 25-30% по массе акрилонитрила, 62-71% по массе бутадиена и 4-8% по массе ненасыщенной карбоновой кислоты (итого 100% по массе), сшитого посредством связи с использованием по меньшей мере одной части заместителя, содержащего указанную ненасыщенную карбоксильную группу, при этом остальной заместитель по меньшей мере одной части заместителя, входящей в ненасыщенную карбоновую кислоту, сшит двухвалентным металлом, и не содержит серы, которая является сшивающим агентом, и соединения серы, которое является ускорителем вулканизации, при этом вязкость по Муни (ML(1+4)(100°C)) эластомера, сшитого посредством связи с использованием по меньшей мере одной части заместителя, содержащего указанную ненасыщенную карбоксильную группу, составляет 100-220. Что касается свойств перчаток, изготовленных из указанного эластомера, то тонкопленочные перчатки не содержат серы, которая является сшивающим агентом, и соединения серы, которое является ускорителем вулканизации, и имеют толщину 0.05-0.15 мм, коэффициент набухания при изготовлении перчаток составляет 240-320, напряжение растяжения составляет 22-35 МПа, удлинение до разрыва составляет 480-620% и напряжение растяжения при 500% удлинение составляет 15-35 МПа.

Краткое описание чертежей

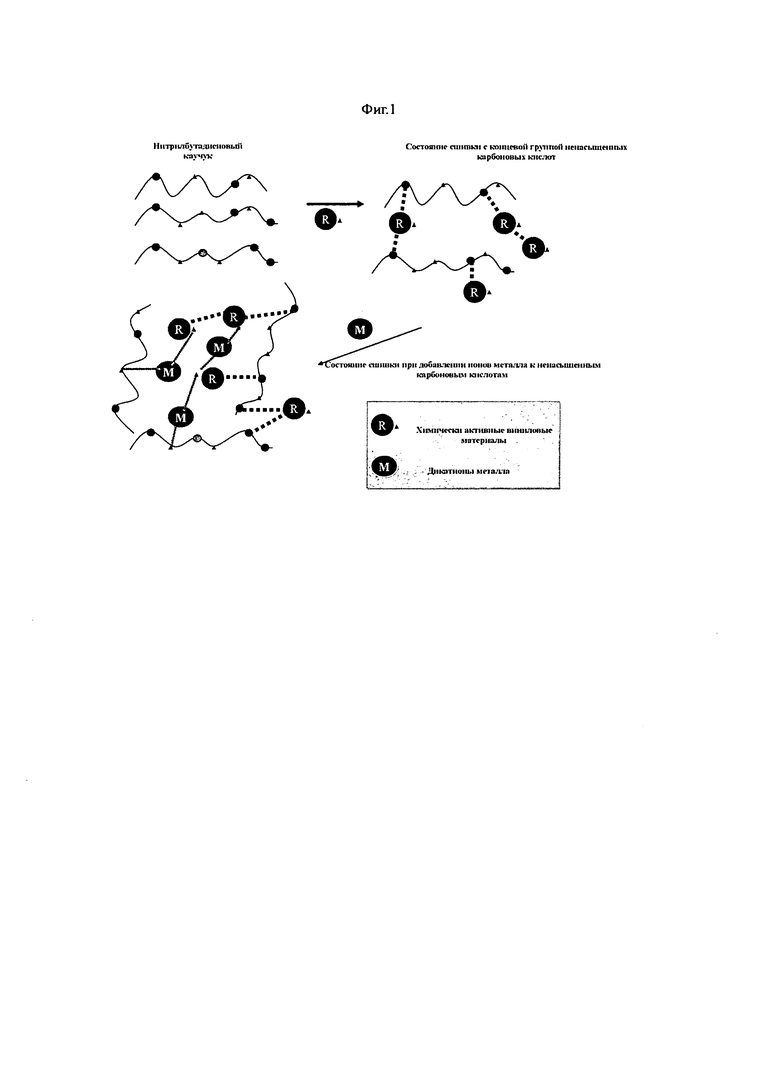

[Фиг.1] - схематическое изображение сшивки материалов в составе согласно настоящему изобретению.

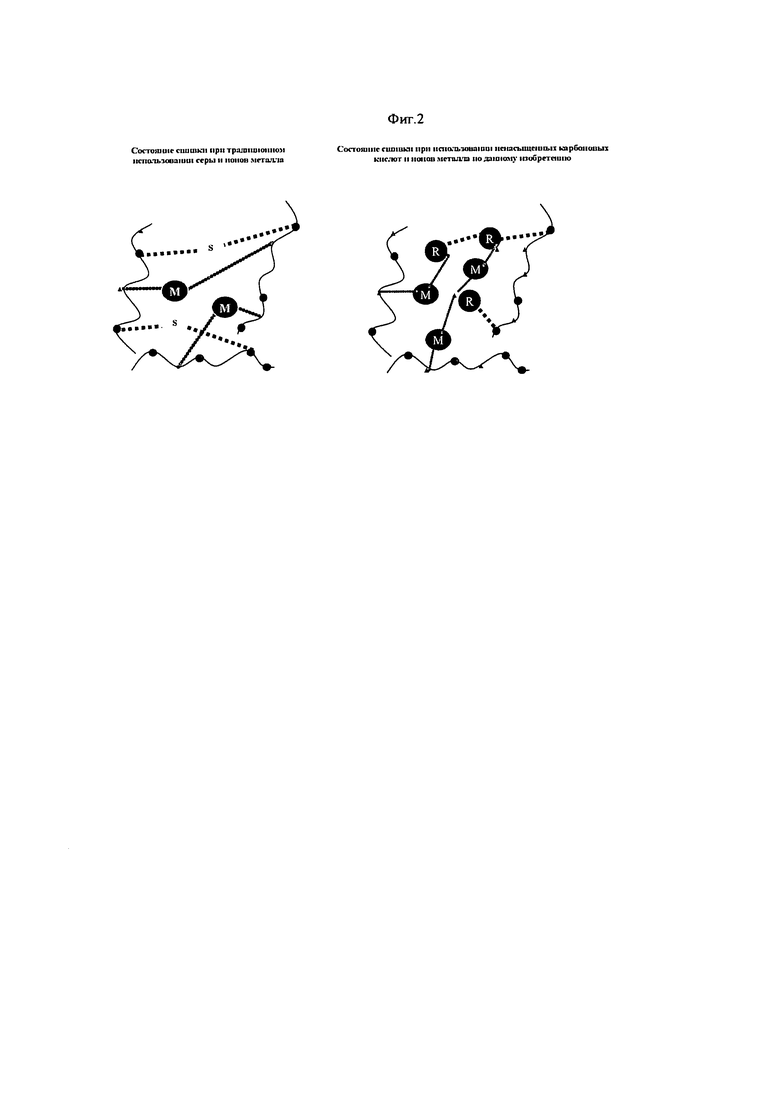

[Фиг.2] - схематическое изображение состояния сшивки согласно настоящему изобретению и согласно традиционному процессу.

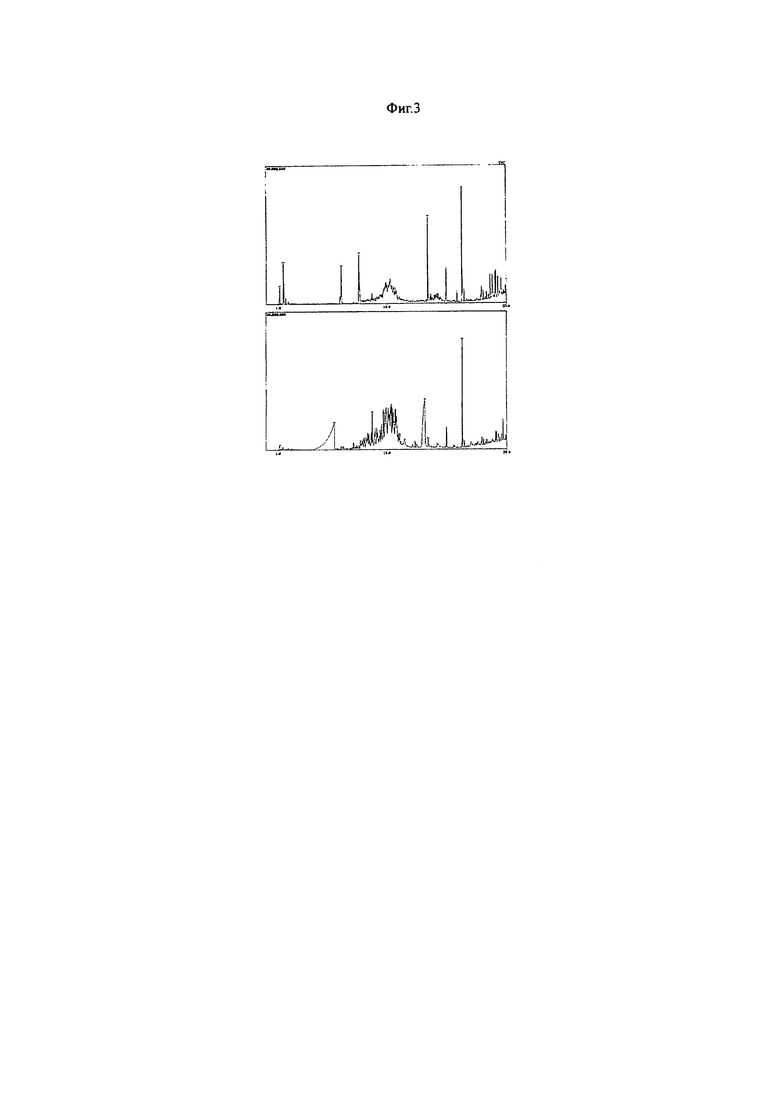

[Фиг.3] - содержание летучего непрореагировавшего мономера метилметакриловой кислоты (ММА) в изделии согласно настоящему изобретению и в традиционном изделии. Нижний чертеж на фиг.3 (настоящее изобретение) показывает содержание летучего непрореагировавшего мономера ММА в 746SXL. Верхний чертеж на фиг.3 показывает содержание летучего непрореагировавшего мономера ММА в традиционном изделии.

[Фиг.4] Верхний чертеж на фиг.4 показывает результаты измерения размеров частиц латекса 746SXL согласно настоящему изобретению. Нижний чертеж на фиг.4 показывает результаты измерения размеров частиц латекса традиционного материала 6322.

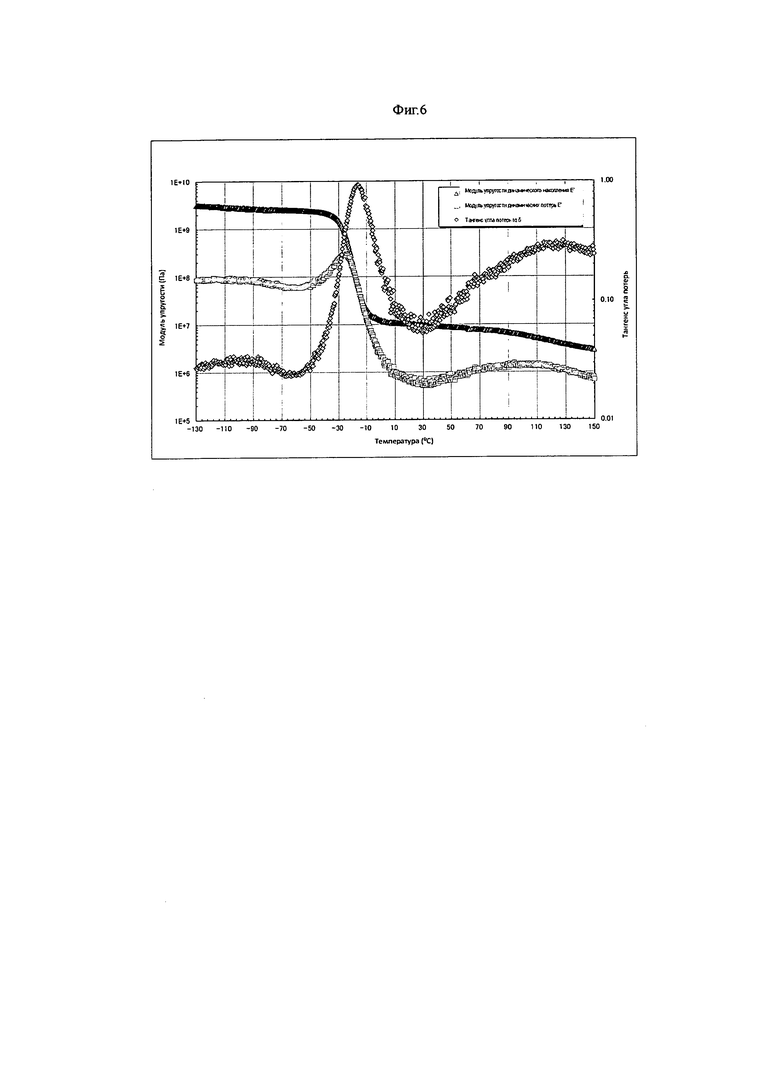

[Фиг.5] - обобщенная кривая динамической вязкоупругости, рассчитанная на основании результатов измерения модуля упругости накопления E', модуля упругости потерь E'' и тангенса угла потерь tanδ, которые представляют собой динамические вязкоупругие свойства, измеренные в режиме растяжения образца перчаток (использовали эмульсионную пленку, полученную при помощи литья водного раствора эмульсии и вакуумной сушки в течение 72 часов при 40°C).

[Фиг.6] - обобщенная кривая динамической вязкоупругости, рассчитанная на основании результатов измерения модуля упругости накопления Е', модуля упругости потерь Е'' и тангенса угла потерь tanδ, которые представляют собой динамические вязкоупругие свойства, измеренные в режиме растяжения образца традиционных перчаток VERTE710 (как и на фиг.5).

[Фиг.7] - сравнение тангенса угла потерь tanδ SXL (настоящее изобретение, температура стеклования составляет -10.1 С), 6322 (температура стеклования составляет -12.2°C) и Nipol 550.

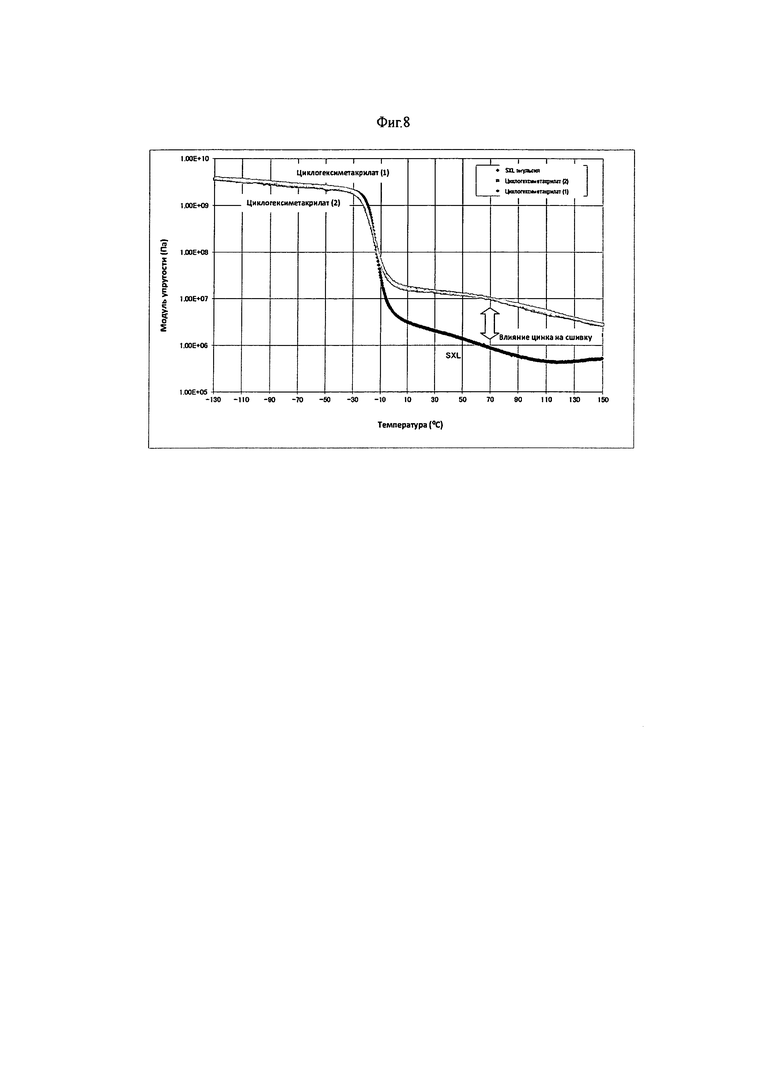

[Фиг.8] - сравнение тангенса угла потерь tanδ эмульсии циклогексиметакрилата (СНМ) и готовой перчатки.

[Фиг.9] - сравнение тангенса угла потерь tanδ эмульсии, вулканизированной серой, и готовой перчатки.

[Фиг.10] - сравнение тангенса угла потерь tanδ эмульсии циклогексиметакрилата (СНМ) (исходный материал для настоящего изобретения) и материала, вулканизированного серой.

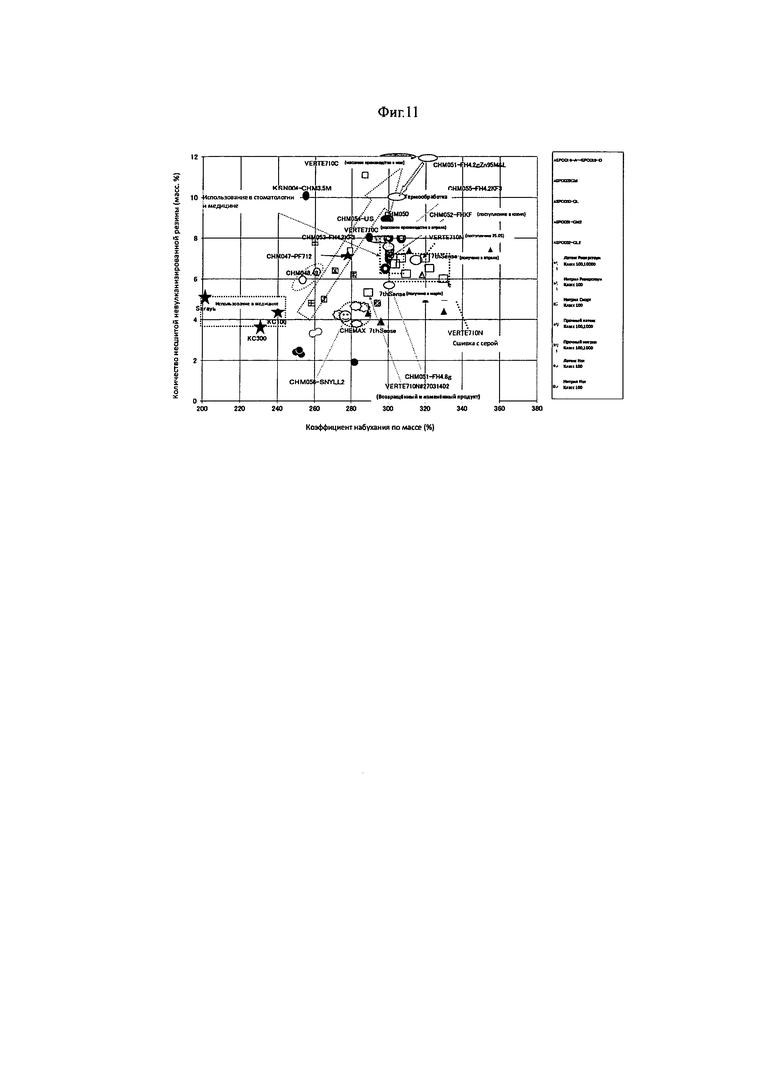

[Фиг.11] - исследование зависимости между содержанием невулканизированной резины и коэффициентом набухания по массе.

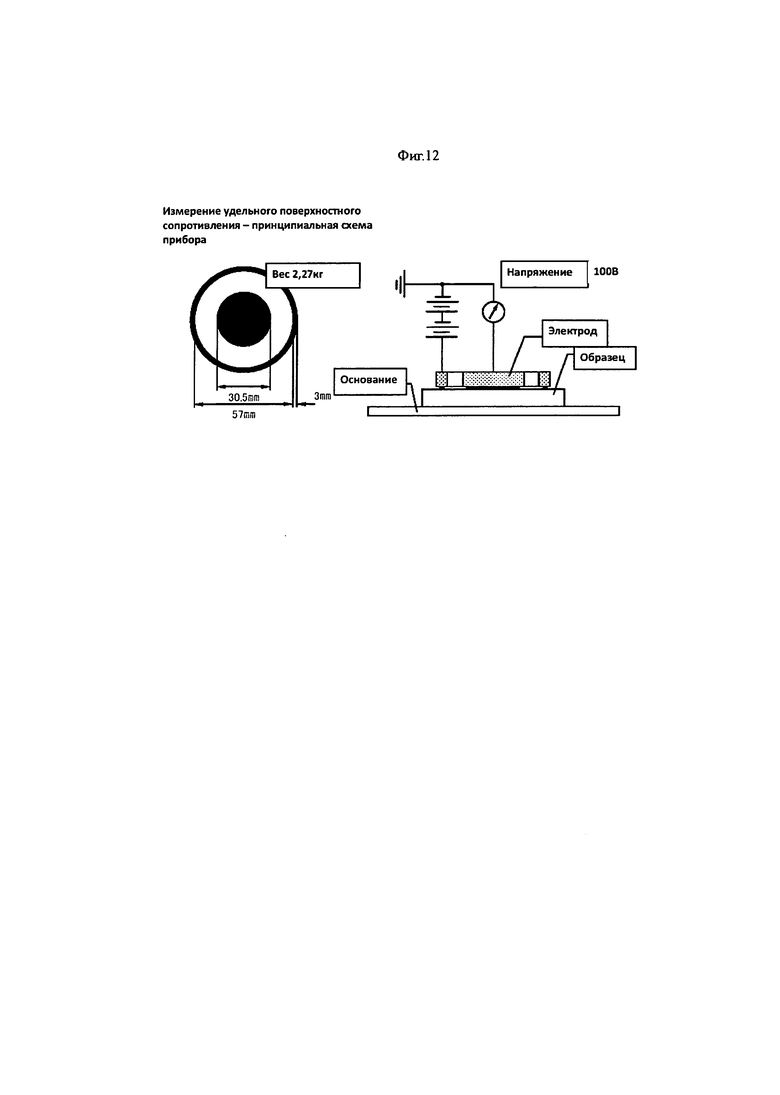

[Фиг.12] - прибор для измерения удельного поверхностного сопротивления перчаток.

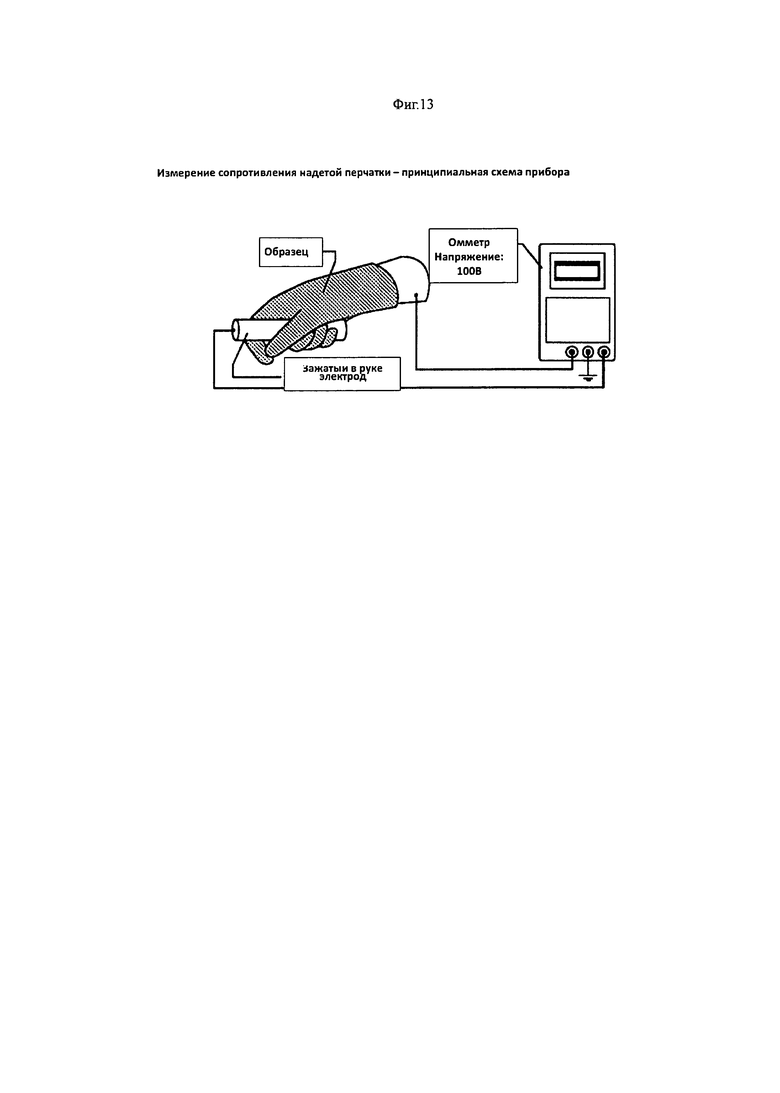

[Фиг.13] - прибор для измерения сопротивления надетой перчатки.

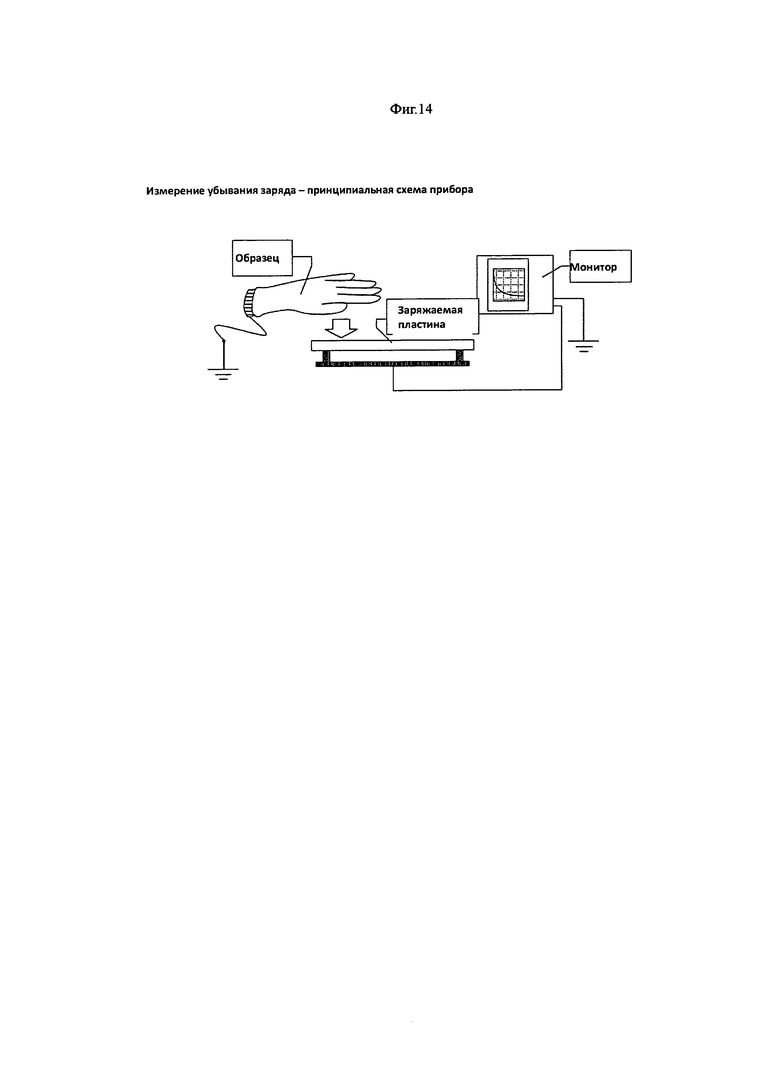

[Фиг.14] - прибор для измерения убывания заряда.

Осуществление изобретения

Настоящее изобретение относится к акрилонитрилбутадиеновой ненасыщенной карбоновой кислоте, получаемой путем добавления ненасыщенной карбоновой кислоты к акрилонитрилбутадиену или к акрилонитрилбутадиеновой ненасыщенной карбоновой кислоте, при этом (1) в эластомерном составе эмульсии акрилонитрилбутадиеновой ненасыщенной карбоновой кислоты производится первый этап сшивки, (2) после первого этапа сшивки производится второй этап сшивки полученного эластомерного состава эмульсии акрилонитрилбутадиеновой ненасыщенной карбоновой кислоты. (3) Из эластомерного состава эмульсии акрилонитрилбутадиеновой ненасыщенной карбоновой кислоты, полученной после второго этапа сшивки, изготавливают перчатки, имеющие новые свойства. Изделия, полученные согласно операциям (1)-(3) имеют особые свойства.

(1) Свойства эластомерного состава акрилонитрилбутадиеновой ненасыщенной карбоновой кислоты после первого этапа сшивки описаны ниже.

В результате реакции между концевой группой акрилонитрилбутадиеновой ненасыщенной карбоновой кислоты, полученной путем добавления ненасыщенной карбоновой кислоты к акрилонитрилбутадиену или к акрилонитрилбутадиеновой ненасыщенной карбоновой кислоте, и концевой группой акрилонитрилбутадиеновой ненасыщенной карбоновой кислоты, полученной путем добавления ненасыщенной карбоновой кислоты к другой молекуле акрилонитрилбутадиена или акрилонитрилбутадиеновой карбоновой кислоты, концевые группы ненасыщенной карбоновой кислоты связываются, при этом происходит первый этап сшивки, таким образом, можно получить эмульсию, состоящую из эластомера акрилонитрилбутадиеновой ненасыщенной карбоновой кислоты, полученной путем добавления акрилонитрилбутадиеновой ненасыщенной карбоновой кислоты к указанному акрилонитрилбутадиену или акрилонитрилбутадиеновой ненасыщенной карбоновой кислоте, в которой произведен первый этап сшивки.

Акрилонитрилбутадиеновая ненасыщенная карбоновая кислота представляет собой продукт реакции, состоящий из 25-30% по массе акрилонитрила, 62-71% по массе бутадиена и 4-8% по массе ненасыщенной карбоновой кислоты (итого 100% по массе), и определяется массовой долей каждого компонента. Часть, в которой образуется сшивка, составляет большую часть массы бутадиена, равную 62-71% по массе. Содержание ненасыщенной карбоновой кислоты, которая используется для сшивки, является наименьшим среди этих трех компонентов.

Свойства эмульсии, содержащей эластомер акрилонитрилбутадиеновой ненасыщенной карбоновой кислоты, полученный путем добавления ненасыщенной карбоновой кислоты к акрилонитрилбутадиену или к акрилонитрилбутадиеновой ненасыщенной карбоновой кислоте, указаны ниже.

Эластомерный состав, состоящий из 25-30% по массе акрилонитрила, 62-71% по массе бутадиена и 4-8% по массе ненасыщенной карбоновой кислоты (итого 100% по массе), в котором сшивка образуется при помощи связи по меньшей мере части заместителя, который входит в указанную ненасыщенную карбоновую кислоту, представляет собой эмульсию, отличающуюся тем, что остальной заместитель по меньшей мере одной части заместителя, входящего в указанную ненасыщенную карбоновую кислоту, остается в свободном состоянии, при этом вязкость по Муни (ML(1+4)(100°C)) сшитого продукта составляет 100-220, а степень набухания пленки по массе сшитого продукта составляет 200-400%.

Состав из исходных материалов, содержащий 25-30% по массе акрилонитрила, 62-71% по массе бутадиена и 4-8% по массе ненасыщенной карбоновой кислоты (итого 100% по массе), можно получить путем смешивания исходных материалов в присутствии диспергирующего агента.

Можно использовать карбоксилированный акрилонитрилполибутадиеновый латекс (SXL - XNPR и 746SXL производства Sintomer Co., Ltd.). Кроме того, можно выбрать по меньшей мере один материал из группы, включающей чистый продукт полимерного латекса и Polyac 560 производства Shin Foong Co., Ltd.

Считается, что, хотя концевая группа образуется в ненасыщенной карбоновой кислоте, полученной путем добавления ненасыщенной метакриловой кислоты к акрилонитрилбутадиену, в ненасыщенной карбоновой кислоте, полученной путем добавления ненасыщенной метакриловой кислоты к другой молекуле акрилонитрилбутадиена, связь между концевыми группами не образуется.

Поскольку концевая группа ненасыщенной карбоновой кислоты используется для сшивки, можно произвольно использовать концевую группу любого типа, которая может образовывать связь с концевой группой другой молекулы ненасыщенной карбоновой кислоты. Концевая группа ненасыщенной карбоновой кислоты, которую можно использовать для связи, представляет собой, например, карбоксильную группу, метилоламидную группу, продукт реакции карбоксильной группы и амина или продукт реакции карбоксильной группы и алкилового спирта. Эти концевые группы можно вводить непосредственно в ненасыщенную карбоновую кислоту или произвольно, посредством замещения. Сшивку производят путем нагревания при 40°C в присутствии воды и поверхностно-активного вещества.

Осуществление реакции сшивки можно проиллюстрировать следующим образом.

Приготовление эластомера акрилонитрилбутадиеновой ненасыщенной карбоновой кислоты, полученного путем добавления ненасыщенной карбоновой кислоты к акрилонитрилбутадиену или к акрилонитрилбутадиеновой ненасыщенной карбоновой кислоте, в которой произведен первый этап сшивки путем связывания концевой группы ненасыщенной карбоновой кислоты, добавленной к акрилонитрилбутадиеновой ненасыщенной карбоновой кислоте, полученной путем добавления ненасыщенной карбоновой кислоты к акрилонитрилбутадиену или к акрилонитрилбутадиеновой ненасыщенной карбоновой кислоте с концевой группой ненасыщенной карбоновой кислоты, добавленной к другой акрилонитрилбутадиеновой ненасыщенной карбоновой кислоте, полученной путем добавления карбоновой кислоты к акрилонитрилбутадиену или к акрилонитрилбутадиеновой ненасыщенной карбоновой кислоте. Этот способ идентичен реакционному способу, описанному ниже.

Эластомер, который отличается тем, что акрилонитрилбутадиен или акрилонитрилбутадиеновую ненасыщенную карбоновую кислоту (или метакриловую кислоту) добавляют к ненасыщенной карбоновой кислоте (или метакриловой кислоте), к которой полимер ненасыщенной карбоновой кислоты (или метакриловой кислоты) добавлен к средней части акрилонитрилбутадиена или к средней части акрилонитрилбутадиена акрилонитрилбутадиеновой ненасыщенной карбоновой кислоты, полученной путем добавления ненасыщенной карбоновой кислоты (или метакриловой кислоты). к акрилонитрилбутадиену после образования эластомера акрилонитрилбутадиена, к которому предварительно добавлена или не добавлена ненасыщенная карбоновая кислота (или метакриловая кислота).

Для осуществления вышеуказанного способа акрилонитрила и бутадиена полимеризуют в эмульсионном состоянии, получая акрилонитрилбутадиеновый полимер. Путем добавления в него ненасыщенной карбоновой кислоты (или метакриловой кислоты) получают сополимер ненасыщенной карбоновой кислоты (или метакриловой кислоты) и акрилонитрилбутадиена (вариант 1). В другом варианте, когда не добавляют ненасыщенную карбоновую кислоту (или метакриловую кислоту) в акрилонитрилбутадиеновый полимер, используют полимер акрилонитрила и бутадиена (вариант 2).

Вышесказанное означает ''акрилонитрилбутадиен, к которому предварительно добавлена или не добавлена ненасыщенная карбоновая кислота''. В варианте 1 количество добавляемой ненасыщенной карбоновой кислоты является весьма малым.

К полимеру ненасыщенной карбоновой кислоты, в частности, метакриловой кислоты, и акрилонитрилбутадиена, полученному путем добавления ненасыщенной карбоновой кислоты (или метакриловой кислоты) к акрилонитрилбутадиену, снова добавляют ненасыщенную карбоновую кислоту (или метакриловую кислоту) и получают полимер ненасыщенной карбоновой кислоты (или метакриловой кислоты) и акрилонитрилбутадиена, в котором ненасыщенная карбоновая кислота (или метакриловая кислота) существует в бутадиеновой части указанного того же самого или другого полимера (вариант 3). Путем добавления ненасыщенной карбоновой кислоты (или метакриловой кислоты) к полимеру акрилонитрила и бутадиена, к которому ненасыщенную карбоновую кислоту (или метакриловую кислоту) не добавляли, получают полимер ненасыщенной карбоновой кислоты (или метакриловой кислоты) и акрилонитрилбутадиена, в котором ненасыщенная карбоновая кислота (или метакриловая кислота) существует в бутадиеновой части указанного того же самого или другого полимера (вариант 4).

Реакция, которая происходит в варианте 3 и варианте 4, является следующей. Бутадиеновая часть акрилонитрилбутадиена является активной. К этим частям акрилонитрилбутадиена добавляется ненасыщенная карбоновая кислота (или метакриловая кислота), при этом происходит разветвление или удлинение молекулярной цепи посредством прививочной полимеризации.

Иногда разветвление или прививочная полимеризация происходит между активным участком другой бутадиеновой части соседней молекулы, к которой добавляется ненасыщенная карбоновая кислота (или метакриловая кислота).

Эластомерный состав образует связь с концевой группой другого акрилонитрилбутадиенового эластомера ненасыщенной карбоновой кислоты, используя часть вышеуказанной концевой группы, при этом по меньшей мере другая оставшаяся часть сохраняет несвязанное состояние на первом этапе сшивки.

Эластомерные свойства акрилонитрилбутадиенового эластомера ненасыщенной карбоновой кислоты, полученного на первом этапе сшивки, подтверждаются следующими результатами фактических измерений. Диапазон вязкости по Муни (ML(1+4)(100°C)) составляет 100-220. Если вязкость по Муни превышает 220, молекулярная масса является слишком большой, а способность к обработке - недостаточно хорошей. Если вязкость по Муни составляет менее чем 100, затрудняется возможность поддержания адекватной прочности и образования пленки. Если сравнить вязкость по Муни с аналогичными продуктами, то у 746SXL производства Shintomer Co., Ltd., она составляет около 128, у 6322, который является широко распространенным продуктом, - 122, а у Nipol 550-около 94. При этом вязкость по Муни традиционного NBR составляет 30-130.

На этом этапе сшивки вязкость по Муни указывает, что эластомер согласно изобретению имеет более высокую молекулярную массу (средняя масса), чем традиционный материал.

В эмульсионном составе, получаемом при помощи сшивки, не содержится даже малого количества серы, а ускоритель вулканизации не используется, поэтому задержанная аллергическая реакция IV типа, которую вызывает ускоритель вулканизации, не появляется.

Эмульсионный состав после первого этапа сшивки обрабатывается при температуре 40°C для получения пленки, при этом можно измерить степень набухания пленки по массе. Как показывают результаты измерений, степень набухания пленки по массе составляет 200-400%.

Степень набухания пленки по массе определяется следующим способом.

Степень набухания пленки по массе (%) = масса (г) после набухания × 100/масса (г) до набухания - 100.

Тот факт, что степень набухания пленки составляет 200-400% по массе, указывает, что пленка имеет небольшую степень сшивки, полученную только путем сушки при 40°C, без специальной обработки для сшивки. Это происходит на первом этапе сшивки, таким образом, можно получить перчатку согласно настоящему изобретению, имеющую достаточные свойства (прочность на растяжение и прочность на разрыв), без использования сшивки серой.

Кроме того, степень набухания пленки по массе, составляющая 200-400%, указывает, что изделие обладает эластичностью.

Эмульсионный состав, полученный на первом этапе сшивки, имеет удельную вязкость по Муни и степень набухания пленки по массе, указанные выше. При этом очевидно, что указанный эмульсионный состав имеет эластичность независимо от, соответственно, высокой молекулярной массы.

В результате активных измерений можно получить, что эмульсионный состав имеет вязкость по Муни - 151, а степень набухания пленки - 287% по массе, и вязкость по Муни - 180, а степень набухания пленки - 336% по массе.

(2) Эмульсионный эластомерный состав, сшитый на первом этапе сшивки и на втором этапе сшивки, описан ниже.

В эластомерном составе, который имеет степень набухания пленки по массе 200-400% и содержит 25-30% по массе акрилонитрила, 62-71% по массе бутадиена и 4-8% по массе ненасыщенной карбоновой кислоты (итого 100% по массе), ковалентная связь образована посредством связи с использованием по меньшей мере одной части заместителя, который входит в указанную ненасыщенную карбоновую кислоту, а остаток заместителя в той по меньшей мере одной части заместителя, который входит в указанную ненасыщенную карбоновую кислоту, сшит путем образования ионной связи с участием двухвалентного иона металла. Поскольку указанный эластомерный состав сшивается ионной связью с участием двухвалентного иона металла, измерение вязкости по Муни невозможно.

В случае осуществления второго этапа сшивки сшивка ионной связью с участием двухвалентного иона металла происходит в эластомерном составе, в котором указанный первый этап сшивки уже завершен.

Эмульсионный состав получают путем смешивания следующих компонентов: 100 м.ч. (массовых частей) эластомерного состава, 0.5-4.0 м.ч. сшивающего агента, состоящего из двухвалентного иона металла, 0.1-2.0 м.ч. регулятора pH для поддержания pH в пределах 9-10, 0.5-2.0 м.ч. диспергирующего агента и воды, которую добавляют в таком количестве, чтобы общая концентрация твердых веществ (total solid concentration, TSC) составляла 18-30% по массе.

Указанный эластомерный состав представляет собой эмульсионный эластомер, который образуется на первом этапе. В частности, указанный эластомерный состав представляет собой эмульсию, содержащую 25-30% по массе акрилонитрила, 62-71% по массе бутадиена и 4-8% по массе ненасыщенной карбоновой кислоты (итого 100% по массе), при этом сшивка осуществляется посредством связи с использованием по меньшей мере одной части заместителя, который входит в указанную ненасыщенную карбоновую кислоту, в то время как остальная часть заместителя, который входит в указанную ненасыщенную карбоновую кислоту, находится в свободном состоянии, и сшитый продукт имеет вязкость по Муни (ML(1+4)(100°C)), равную 100-220, и степень набухания пленки по массе - 200-400%.

Указанную эмульсию, содержащую 25-30% по массе акрилонитрила, 62-71% по массе бутадиена и 4-8% по массе ненасыщенной карбоновой кислоты (итого 100% по массе) можно получить путем добавления ненасыщенной карбоновой кислоты к акрилонитрилбутадиену, который содержит или не содержит ненасыщенную карбоновую кислоту.

Эластомерный состав отличается тем, что концевые группы ненасыщенной карбоновой кислоты, используемые для связи по меньшей мере частью заместителя, который содержится в указанной ненасыщенной карбоновой кислоте, образуют связь с одним из следующих компонентов: карбоксильная группа, метилоламидная группа, продукт реакции карбоксильной группы и диамина и продукт реакции карбоксильной группы и алкилового спирта, и связаны с концевой группой другого акрилонитрилбутадиенового эластомера ненасыщенной карбоновой кислоты посредством части этих концевых групп, при этом по меньшей мере одна часть остальной части остается несвязанной.

Что касается концевой группы ненасыщенной карбоновой кислоты, добавленной к акрилонитрилбутадиеновой карбоновой кислоте, которая является концевой группой в свободном состоянии, как и концевая группа ненасыщенной карбоновой кислоты, добавленной к акрилонитрилбутадиеновой ненасыщенной карбоновой кислоте, которая также является концевой группой в свободном состоянии, то она может участвовать в сшивке, образуя ионную связь с двухвалентным ионом металла, в частности, с ионом цинка, в результате вышеуказанной обработки.

После того как в результате реакции получится разветвление с образованием концевой группы или произойдет прививочная полимеризация, часть, карбоксилированная в результате реакции с ненасыщенной карбоновой кислотой (или метакриловой кислотой), и мономер ненасыщенной карбоновой кислоты (или метакриловой кислоты) в результате реакции с бутадиеновой частью соединяется двухвалентным ионом металла с другой бутадиеновой частью. Это показано на нижнем левом чертеже на фиг.1 и на левом чертеже на фиг.2.

После того как в результате реакции получится разветвление с образованием концевой группы или произойдет прививочная полимеризация, некоторые части остаются в том же самом состоянии после прекращения реакции. Эти части могут образовать ионные связи с двухвалентным ионом металла.

Указанная обработка для получения сшивки вызывает протекание следующих реакций с участием карбоксилированного акрилонитрилбутадиена. Основные реакции сшивки описаны ниже.

(A) Мономер метакриловой кислоты осуществляет прививочную полимеризацию при помощи двойной углеродной связи бутадиеновой части карбоксилированного акрилонитрилбутадиена. Карбоксильная группа акрилонитрилбутадиена, карбоксильная группа метакриловой кислоты которого является карбоксилированной, при участии иона цинка соединяется ионной связью с карбоксильной группой карбоксилированного акрилонитрилбутадиена и образует сшивку.

(B) Полимер метакриловой кислоты в большей степени, чем димер, образует прививочную полимеризацию при помощи двойной углеродной связи бутадиеновой части карбоксилированного акрилонитрилбутадиена. Карбоксильная группа метакриловой кислоты при участии иона цинка связывается ионной связью с карбоксильной группой карбоксилированного акрилонитрилбутадиена и образует сшивку.

(C) Мономер метакриловой кислоты образует сшивку между двойными углеродными связями бутадиеновой части карбоксилированного акрилонитрилбутадиена. Карбоксильная группа метакриловой кислоты при участии иона цинка образует ионную связь с карбоксильной группой карбоксилированного акрилонитрилбутадиена.

(D) Полимер метакриловой кислоты в большей степени, чем димер, образует сшивку между двойными углеродными связями бутадиеновой части карбоксилированного акрилонитрилбутадиена. Карбоксильная группа метакриловой кислоты при участии иона цинка образует ионную связь с карбоксильной группой карбоксилированного акрилонитрилбутадиена.

Показан способ, использующий традиционную реакцию вулканизации серой и ионную сшивку ионом металла (левая часть на фиг.2), для сравнения со способом согласно настоящему изобретению, а именно, перед сшивкой химически активным виниловым соединением и перед ионной сшивкой ионом металла (правая часть фиг.2). Первый вариант отличается тем, что алкильная группа находится между бутадиеновой частью другого полимера и образует сшивку простой структурой, в то время как во втором варианте в отличие от этого используется сложная и многообразная реакция сшивки, т.е., внутренняя сшивка ненасыщенной карбоновой кислотой (или метакриловой кислотой) и сшивка карбоксильной группы ионной связью оксидом цинка через стадию образования разветвления или осуществления прививочной полимеризации или не через указанную стадию. В последнем случае можно указать, что во время сшивки образуется стадия простой сшивки и используется эта стадия.

В последнем случае следует понимать, что ненасыщенная карбоновая кислота (или метакриловая кислота) остается в виде непрореагировавшего соединения в полимере, полученном путем добавления ненасыщенной карбоновой кислоты (или метакриловой кислоты) к указанному акрилонитрилбутадиену.

По результатам измерения с использованием GCMAS (фиг.3) в последнем случае (нижний чертеж на фиг.3) наблюдается пик 1 мономера ненасыщенной карбоновой кислоты (или метакриловой кислоты). На верхнем чертеже фиг.3, где показан эластомер, сшитый с использованием серы и соединения серы, пик 1 мономера ненасыщенной карбоновой кислоты не наблюдается.

Поскольку такое образование сшивки осуществляется в эмульсионном состоянии, используется диспергирующий агент. Для получения хорошего дисперсионного состояния применение поверхностно-активного вещества, в частности, алкилбензолсульфоната, который представляет собой анионное поверхностно-активное вещество, является обязательным. Указанный алкилбензолсульфонат является не сшивающим агентом или ускорителем вулканизации, а диспергирующим агентом. В эмульсии после второго этапа сшивки содержится алкилбензолсульфонат, который представляет собой анионное поверхностно-активное вещество и диспергирующий агент. Результатом присутствия указанного соединения является обнаружение серы. При этом сера в качестве сшивающего агента или соединение серы не применяется. Вследствие присутствия ускорителя вулканизации, содержащего соединение серы, задержанная аллергическая реакция ГУ типа, которая является аллергическим симптомом контактного дерматита, не возникает.

Гидроксид калия используется в качестве регулятора pH. Он применяется для поддержания pH в пределах 9-10, чтобы обеспечить условия для сшивки. Содержание гидроксида калия должно составлять 0.1-2.0 м.ч. При содержании менее чем 0.1 м.ч., или более чем 2.0 м.ч., поддержание указанных пределов pH не обеспечивается.

В качестве диспергирующего агента используется анионное поверхностно-активное вещество. В частности, можно использовать натриевую соль полиагрегатного нафталинсульфоната или алкилбензолсульфонат. Хотя эти соединение являются соединениями серы и используются в качестве диспергирующего агента, они определяются как сера. Однако они не используются в качестве сшивающего агента или ускорителя вулканизации и не вызывают аллергии.

При этом можно приобретать и использовать продукты, имеющиеся на рынке. Так, например, можно использовать Tamol NN9104. Применяемое содержание составляет 0.5-2.0 м.ч. Этот диспергирующий агент является полезным для осуществления поверхностной полимеризации. Кроме того, при обработке в соответствующем температурном режиме этот агент можно эффективно вытеснять.

Диоксид титана можно добавлять в качестве отбеливателя или усилителя цвета. В случае необходимости можно добавлять краситель. В качестве красителя можно использовать органический краситель.

В качестве антиоксиданта, в частности, не загрязняющего окружающую среду, можно использовать полимерный экранированный фенол, например, Wingstay L.

В случае применения состава для приготовления указанного эластомера на операции смешивания всех материалов производят разбавление водой, чтобы получить общую концентрацию твердых веществ (TSC) в пределах 18-30% по массе.

Проведено исследование свойств акрилонитрилбутадиеновой ненасыщенной карбоновой кислоты, в который осуществлен второй этап сшивки после окончания первого этапа сшивки, в частности, исследовано поведение динамической вязкоупроугости, и подтверждены следующие результаты.

Согласно настоящему изобретению сера или соединение, содержащее серу, не используются на первом этапе сшивки в качестве сшивающего агента или ускорителя вулканизации. Состав согласно изобретению не содержит серу или соединение, содержащее серу, и этим отличается от традиционного сшитого продукта, таким образом, настоящее изобретение может обеспечивать сшивку, которая не вызывает задержанной аллергической реакции IV типа (в том случае, когда анионное поверхностно-активное вещество используется в качестве диспергирующего агента, содержание серы является малым и не вызывает задержанной аллергической реакции IV типа).

Согласно результатам измерения динамической вязкоупругости, указанным ниже, продукт согласно настоящему изобретению может иметь усовершенствованную сшивку в соответствии с обработкой на первом и втором этапе сшивки. В частности, использование цинка может оказывать следующее влияние.

(1) Температура, которая указывает максимальное значение тангенса угла потерь, обозначаемого как tanδ (отношение модуль упругости накопления/модуль упругости потерь) соответствует температуре стеклования (Tg) в области температуры перехода от резиноподобного застывшего состояния к началу микроброуновского движения, при этом температура стеклования становится высокой, когда основное молекулярное движение подавляется (движение затрудняется), например, в случае жесткой молекулярной цепи или большой плотности сшивки (см. фиг.7).

Акрилонитрилбутадиеновая ненасыщенная карбоновая кислота согласно настоящему изобретению (обозначенная как SXL) имеет температуру стеклования -10.1°C. В случае 6322, который является традиционным материалом, температура стеклования составляет -12.2°C, а случае материала Nipol -11.6°C.

Акрилонитрилбутадиеновая ненасыщенная карбоновая кислота согласно настоящему изобретению (обозначенная как SXL) показывает более высокие результаты, чем все остальные материалы. Причина этого заключается в том, что вследствие степени охвата плотность сшивки при самосшивке является высокой. Кроме того, наблюдается, что молекула Nipol 550 имеет чрезвычайно малую длину.

(2) Модуль упругости накопления плоского участка резиноподобного состояния, который находится в области высоких температур, превышающих температуру стеклования, становится высоким, когда плотность сшивки становится более высокой благодаря расширению, а молекулярная масса (Мс) между сшивающими цепями уменьшается. Длина плоского участка области резиноподобного состояния (температурная область), как известно, показывает корреляцию с коэффициентом вовлечения на одну молекулу.

Согласно фиг.7 увеличение модуля упругости перчаток из акрилонитрилбутадиеновой ненасыщенной карбоновой кислоты, полученных путем вулканизации с добавлением цинка, на плоском участке области резиноподобного состояния больше, чем в случае вулканизации продукта серой. Таким образом, при добавлении цинка происходит большое увеличение модуля упругости, что отражает повышение плотности сшивки в результате добавления цинка.

Согласно фиг.8 температура Tg перчаток, изготовленных из акрилонитрилбутадиеновой ненасыщенной карбоновой кислоты (от -11.0 до 1.5°C) выше, чем в случае резины, вулканизированной серой (от -14.5 до -15.9°C), и эта тенденция вызвана следующим явлением. Модуль упругости уменьшается и сдвигается в сторону более высоких температур, диапазон температур перехода увеличивается, модуль упругости накопления медленно падает, и модуль упругости на плоском участке становится выше.

Фиг.7 и 8 подтверждают влияние добавок согласно настоящему изобретению.

Рекомендуемый состав для обработки на втором этапе сшивка после первого этапа сшивки показан в таблице 1.

Перчатки из тонкой пленки эластомера, изготовленные следующим способом.

Перчатки из эластомера изготавливают следующим способом. Эластомер, содержащий 25-30% по массе акрилонитрила, 62-71% по массе бутадиена и 4-8% по массе ненасыщенной карбоновой кислоты (итого 100% по массе), сшивается связью по меньшей мере одной части заместителя, который входит в указанную ненасыщенную карбоновую кислоту, а остальные заместители по меньшей мере одной части заместителей, в которые входит ненасыщенная карбоновая кислота, сшиваются двухвалентным металлом, при этом эластомер не содержит серы, которая является сшивающим агентом, и соединения серы, которое является ускорителем вулканизации, и при этом вязкость по Муни (ML(1+4)(100°C)) указанного эластомера, который сшивается посредством связи с использованием по меньшей мере одной части заместителя, входящей в указанную ненасыщенную карбоновую кислоту, составляет 100-220. Перчатки из тонкой пленки, изготовленные из эластомера, не содержат серы, которая является сшивающим агентом, и соединения серы, которое является ускорителем вулканизации, имеют толщину 0.05-0.15 мм, степень набухания при изготовлении перчаток составляет от 240 до 320, напряжение растяжения составляет 22-35 МПа, растяжение при разрыве составляет 32-35%, относительное удлинение при разрыве составляет 480 620% и напряжение растяжения при 500% удлинении составляет 15-35 МПа.

(a) Операция промывки водой и сушки формы или болванки,

(b) Операция погружения формы или болванки в раствор коагулянта.

(c) Операция сушки формы или болванки с нанесенным коагулянтом.

(d) Операция погружения формы или болванки, полученной на операции (c) с нанесенным и высушенным коагулянтом в эластомерный состав, указанный в п.4 или в п.5 на 1-20 секунд при температуре 30°C,

(e) Операция сушки формы или болванки, полученной на операции (d) при 80-120°C.

(f) Получен состав путем сшивки эластомера, полученного в результате реакции присоединения ненасыщенной карбоновой кислоты к эластомеру акрилонитрилбутадиена, указанному в п.4, на форме или болванке, полученной на вышеуказанной операции (e).

Согласно настоящему изобретению предусмотрен следующий способ изготовления перчаток из тонкой эластомерной пленки.

(a) Операция промывки формы или болванки водой с целью удаления загрязнений с последующей промывкой холодной водой и сушкой.

(b) Операция погружения формы или болванки в раствор коагулянта, содержащий 8-17% по массе иона Ca.

Коагулянт приготавливают в виде водного раствора, который содержит 8-17% по массе Ca2+, предпочтительно 8.0-17.0% по массе Ca2+, растворяя нитрат кальция. Форму или болванку погружают в указанный раствор. В результате на поверхности формы или болванки осаждается коагулянт. Время погружения обычно составляет 10-20 секунд. При этом можно добавлять смачивающий агент или антиадгезионный агент, в частности, стеарат цинка и стеарат кальция.

(c) Операция сушки формы или болванки, на которую нанесен коагулянт, при 50-70°C и сушки всей или части поверхности для перчаток.

Форму или болванку, на которую нанесен коагулянт, сушат при 50-70°C с сушкой всей или части поверхности для перчаток.