Изобретение относится к нефтеперерабатывающей и нефтехимической промышленности и, более конкретно, к способу переработки продуктов окислительного пиролиза метансодержащего газа.

Содержащиеся в продуктах окислительного пиролиза метансодержащего газа ацетилен, оксиды углерода и водород могут служить сырьем для целого ряда крупнотоннажных производств, таких, например, как винилхлорид, аммиак и метанол.

Известен способ переработки ацетилена, полученного крекингом природного газа. Ацетилен с помощью каталитического гидрохлорирования превращают в винилхлорид (Sci. Res. , 4 (2-3), (Dacca, Pakistan)) [l]. Остальные продукты крекинга в этом способе не используются.

Из продуктов термического крекинга бензина (Патент Японии 19.808 (67), 1966) [2] используют ацетилен и этилен, первый в качестве сырья для получения винилхлорида, второй - для алкилирования бензола в этилбензол. Последний дегидрируют в стирол. Получаемый в данном процессе винилхлорид абсорбируют из газовой реакционной смеси бензолом и очищают ректификацией. После ректификационной очистки бензол смешивают с этиленом в присутствии катализатора алкилирования, очищенный этилбензол подвергают дегидрированию хлором с получением стирола.

Для эффективной абсорбции винилхлорида абсорбент необходимо охлаждать до 0oС и ниже. В способе [2] абсорбент - бензол имеет относительно высокую температуру кристаллизации +5,5oС, не позволяющую захолаживать его ниже + 6oС, ввиду того, что при более низких температурах аппараты и трубопроводы будут забиваться кристаллами бензола. Следовательно, для обеспечения полной абсорбции винилхлорида потребуется в 2-3 раза больший расход бензола, чем других абсорбентов.

Известен способ переработки продуктов крекинга природного газа, включающий гидрохлорирование ацетилена, хлорирование этилена и других углеводородов, содержащихся в этих продуктах, с получением винилхлорида и насыщенных алифатических хлоридов (Патент США 2858347, кл. 570-219, 1954) [3]. Полученные в данном способе винилхлорид и насыщенные алифатические хлориды абсорбируют трихлорэтиленом и разделяют фракционной десорбцией при пониженных температурах для предотвращения полимеризации винилхлорида.

Трихлорэтилен, используемый в [3] в качестве абсорбента винилхлорида, легко полимеризуется. Для обеспечения полноты десорбции винилхлорида из трихлоэтилена в кубе десорбера поддерживается довольно высокая температура, что приводит к полимеризации абсорбента, забивке кипятильника и самого десорбера.

Известен способ переработки ацетиленсодержащего газа, полученного окислительным пиролизом метана (Хим. Пром. 43 (8), с. 566-567) [4]. Помимо ацетилена в пирогазе содержатся водород, оксиды углерода и незначительное количество этилена. В соответствии с этим способом предусматривается получение винилхлорида гидрохлорированием ацетилена в присутствии гетерогенного катализатора, представляющего собой активированный уголь, пропитанный 10% сулемы. Процесс проводят при температуре 110-125oС и давлении 5-8 атм с использованием избыточного количества хлористого водорода. Отходящие газы абсорбируют хлорбензолом, абсорбат промывают водой для поглощения хлористого водорода и направляют в десорбер. В десорбере винилхлорид отделяют от хлорбензола и направляют в ректификационную колонну для окончательной очистки, с получением товарного продукта. Остальные продукты окислительного пиролиза метана не используются.

Хлорбензол - абсорбент винилхлорида в способе [4] имеет температуру кипения при атмосферном давлении 132oС. Для обеспечения полноты конденсации десорбируемого из хлорбензола винилхлорида требуется его захолаживать на верху колонны до температуры ~ 40oС, что соответствует давлению ~ 5 атм и температуре кипения хлорбензола ~ 200oС. Такая температура в кубе десорбера приводит к резкому ускорению полимеризации винилхлорида. Для снижения скорости полимеризации десорбцию винилхлорида ведут при давлении, близком к атмосферному. Температура на верху десорбера при этом составляет -13oС. Ее обеспечивают применением аммиачного холода. Использование аммиачного холода взамен охлаждающей воды значительно ухудшает экономические показатели процесса.

В отходящих из десорбера газах содержится заметное количество хлористого водорода и, следовательно, все аппараты и трубопроводы после десорбера должны быть выполнены из коррозионно-стойких материалов, что приводит к удорожанию товарного продукта.

Кроме того, в способе [4] не используются остальные продукты пиролиза - водород и оксиды углерода, выбрасываемые в атмосферу. Это не только дополнительно снижает экономические показатели процесса получения винилхлорида из газообразных продуктов окислительного пиролиза метана, но и ухудшает его экологию.

Задачей настоящего изобретения, таким образом, являлось создание комплексного более технологичного, и экономичного способа переработки продуктов окислительного пиролиза метансодержащего газа при одновременном улучшении экологии процесса.

Сформулированная задача, в соответствии с настоящим изобретением, решается за счет того, что в способе переработки продуктов окислительного пиролиза метансодержащего газа путем каталитического гидрохлорирования содержащегося в них ацетилена, с последующим абсорбционно-десорбционным выделением и ректификационной очисткой полученного винилхлорида, винилхлорид абсорбируют метанолом, абгаз, содержащий водород и оксиды углерода, отводимый из верхней части абсорбера, направляют на синтез аммиака или метанола, последний используют в процессе при абсорбционном выделении винилхлорида, кубовый продукт абсорбера - абсорбат, представляющий собой насыщенный винилхлоридом метанол, направляют на десорбцию, которую проводят в две ступени, причем газовый поток из десорбера первой ступени возвращают в нижнюю часть абсорбера при соотношении объемов газового потока, возвращаемого из десорбера первой ступени в нижнюю часть абсорбера, и абсорбата, направляемого из нижней части абсорбера на питание десорбера первой ступени, равном (0,35÷1,85): 1, кубовый продукт из десорбера первой ступени направляют в верхнюю часть десорбера второй ступени, где производят окончательную десорбцию винилхлорида, с верха десорбера второй ступени винилхлорид направляют в ректификационную колонну, в которой в качестве головного продукта получают товарный винилхлорид полимеризационной чистоты.

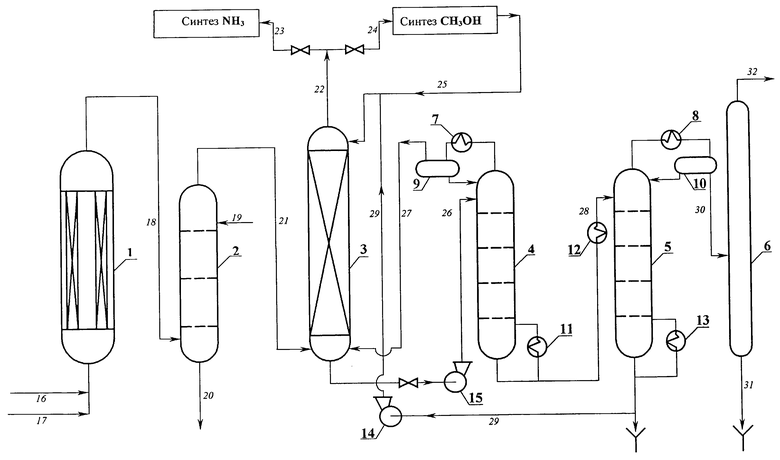

Изобретение иллюстрируется чертежом, на котором представлена принципиальная технологическая схема установки для осуществления предлагаемого способа.

Установка включает реактор гидрохлорирования 1, скруббер 2, абсорбер 3, десорберы 4 и 5, ректификационную колонну 6, дефлегматоры 7 и 8, сепараторы 9 и 10, кипятильники 11 и 13, теплообменник 12, насосы 14 и 15, а также узлы синтеза аммиака и метанола. На чертеже показаны также основные технологические потоки: 16 - пирогаз - смесь продуктов окислительного пиролиза; 17 - хлористый водород, 18 - реакционная смесь, 19 - водный раствор едкого натра, 20 - водный раствор хлористого натрия, 21 - нейтрализованная реакционная смесь, включающая винилхлорид, оксиды углерода и водород, 22 - смесь оксидов углерода и водорода, направляемая на синтез аммиака - 23 или метанола 24, 25 - метанол, 26 - абсорбат - метанол, насыщенный винилхлоридом, 27 - винилхлорид с примесью метанола, 28 - метанол с частично десорбированным винилхлоридом, 29 - метанол с примесью воды, рециклизуемый в абсорбер 3 для поглощения из реакционной смеси винилхлорида, 30 - винилхлорид с технологическими примесями (вода, метанол), 31 - отгон остаточного метанола с водой, 32 - товарный винилхлорид.

В соответствии с настоящим изобретением в реакторе гидрохлорирования 1, представляющем собой трубчатый аппарат, трубки которого заполнены катализатором сулема на активированном угле, контактируют пирогаз - продукты окислительного пиролиза природного газа или метана - поток 16, содержащий ацетилен, незначительное количество этилена, оксиды углерода и водород, с хлористым водородом - поток 17. Выходящий из реактора 1 газовый поток реакционной смеси 18 направляют в нижнюю часть скруббера 2, в верхнюю часть которого подают водный раствор едкого натра 19. Из нижней части скруббера 2 отводят водный раствор хлористого натрия. С верха скруббера 2 нейтрализованную реакционную смесь 27 направляют в нижнюю часть абсорбера 3. С верха абсорбера абгаз 22, содержащий водород и оксиды углерода, направляют в узел синтеза аммиака 23 или в узел синтеза метанола 24. Из узла синтеза поток метанола 25 направляют в верхнюю часть абсорбера 3, где происходит его насыщение винилхлоридом. Полученный при этом абсорбат 26 насосом 15 подают в верхнюю часть десорбера первой ступени 4, где происходит частичное испарение винилхлорида из абсорбата. Выделившийся при этом винилхлорид с верха десорбера первой ступени 4 через дефлегматор 7 и сепаратор 9 в виде газового потока 27 возвращают в нижнюю часть абсорбера 3 при соотношении объемов газового потока 27 и абсорбата 26, подаваемого на питание десорбера первой ступени 4, равном (0,35÷1,85):1. Кубовый продукт из нижней части десорбера первой ступени 4 - поток 28 через теплообменник 12 направляют в верхнюю часть десорбера второй ступени 5. Подвод тепла в десорберы 4 и 5 осуществляют через кипятильники 11 и 13 соответственно. С верха десорбера второй ступени 5 десорбированный винилхлорид - поток 30 через дефлегматор 8 и сепаратор 10 отводят в ректификационную колонну 6. Из нижней части десорбера второй ступени 5 выводят метанол - поток 29, возвращаемый насосом 14 в абсорбер 3.

Товарный продукт - винилхлорид полимеризационной чистоты получают в виде головного продукта 32 ректификационной колонны 6. Из куба колонны 6 выводят смолистые вещества и воду - поток 31. При первичном запуске установки переработки продуктов окислительного пиролиза природного газа или метана для абсорбции синтезированного винилхлорида используют привозной метанол.

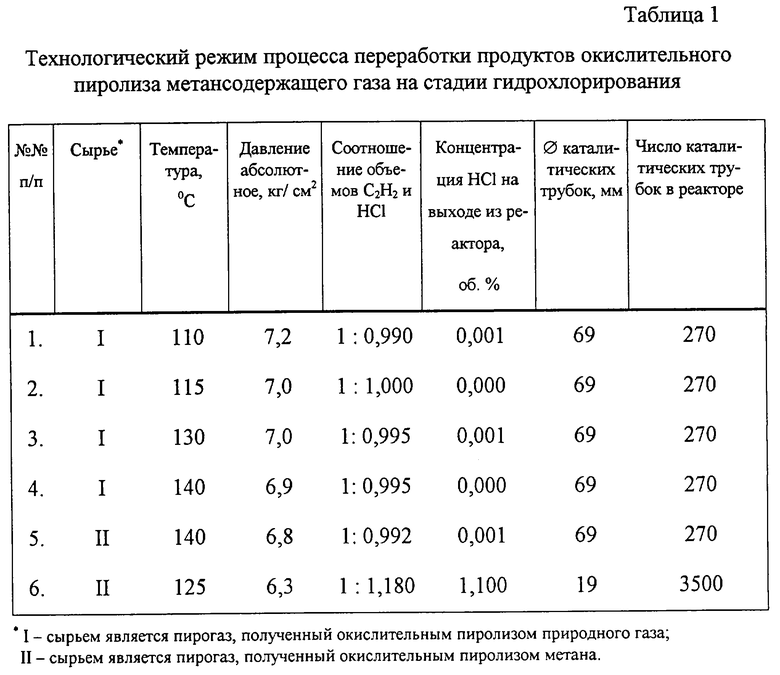

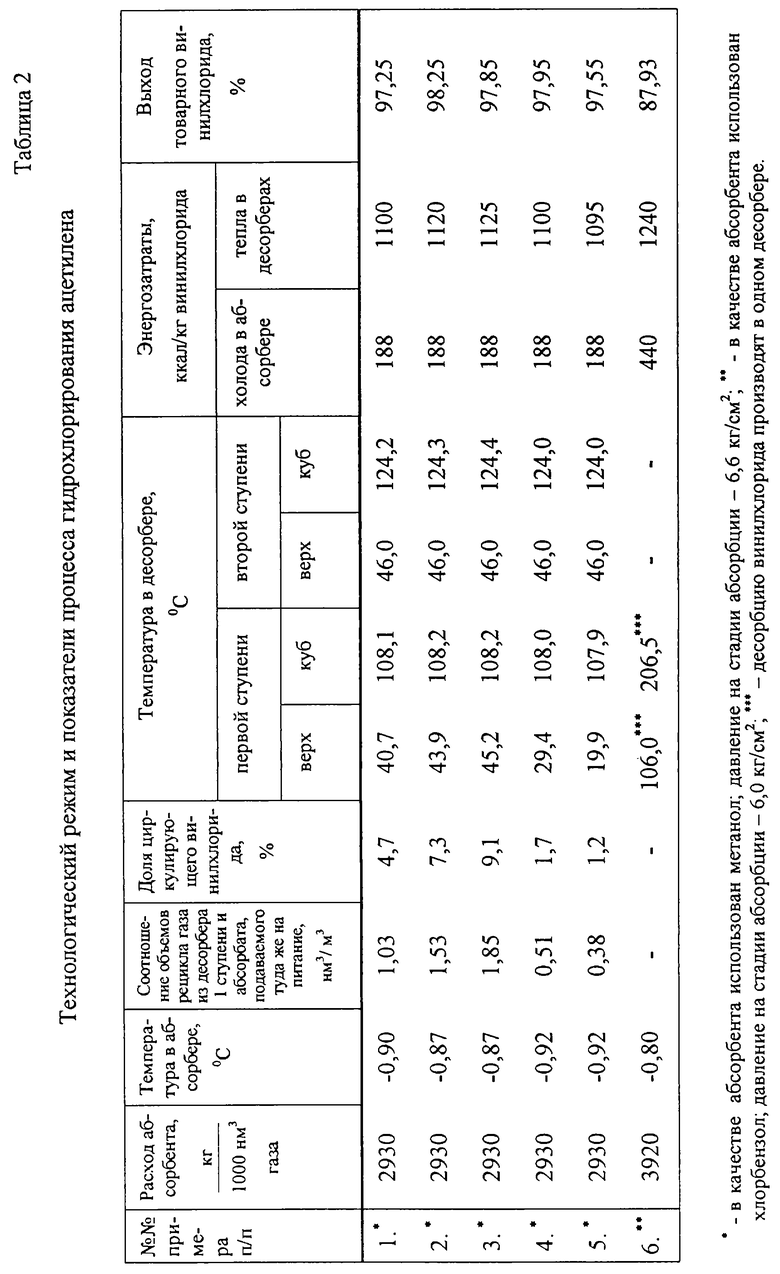

Примеры 1-5.

В соответствии с вышеприведенным описанием технологического процесса осуществляют комплексную переработку продуктов окислительного пиролиза с получением винилхлорида и аммиака или метанола. Технологический режим и показатели процесса гидрохлорирования ацетилена, содержащегося в пирогазе, приведены в табл. 1, - выделения и очистки винилхлорида - табл. 2.

Пример 6 (сравнительный).

Гидрохлорирование продуктов окислительного пиролиза метана осуществляют в соответствии со способом-прототипом [4]. Технологический режим и показатели процесса гидрохлорирования ацетилена, содержащегося в пирогазе, приведены в табл. 1., - выделения и очистки винилхлорида - табл. 2.

Как видно из данных табл. 1, при гидрохлорировании продуктов окислительного пиролиза метансодержащего газа, в соответствии с настоящим изобретением, достигается снижение материалоемкости аппаратурного оформления и потерь хлористого водорода, по сравнению со способом-прототипом. Кроме того, исключается необходимость использования коррозионно-стойких материалов, и существенно улучшается экология процесса благодаря использованию близкому к стехиометрическому соотношения ацетилен: хлористый водород и практически отсутствию в абгазе хлористого водорода.

Данные табл. 2 свидетельствуют о том, что при проведении гидрохлорирования, в соответствии с настоящим изобретением, расход абсорбента снижен более чем на 30% по сравнению с [4], наиболее близким к настоящему изобретению аналогом. Использование двухступенчатой десорбции позволяет значительно снизить унос винилхлорида с отходящими газами. Снижение температуры в десорберах обеих ступеней, благодаря использованию в процессе метанола в качестве абсорбента приводит к существенному снижению расхода тепла на стадии выделения винилхлорида и к 20-ти кратному снижению скорости полимеризации винилхлорида. Все это, в конечном итоге, позволяет увеличить выход товарного винилхлорида ~ на 10% по сравнению со способом-прототипом. Дополнительным преимуществом предлагаемого изобретения является снижение в 2, 3 раза расхода холода в абсорбере.

Кроме того, более полно используются продукты окислительного пиролиза, из числа которых полезно вовлекаются в переработку не только ацетилена, но также водород и оксиды углерода, с получением соответственно аммиака или метанола. Таким образом, способ комплексной переработки позволяет не только полезно и более полно использовать продукты окислительного пиролиза метансодержащего газа, но и делать это с более высокими экономическими и технологическими показателями, с одновременным улучшением экологии процесса.

Предлагаемый комплексный способ переработки продуктов окислительного пиролиза метансодержащего газа может быть использован, после соответствующей модернизации производства на предприятиях нефтехимической промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНТЕГРИРОВАННЫЙ СПОСОБ ПОЛУЧЕНИЯ ВИНИЛХЛОРИДА | 2001 |

|

RU2184721C1 |

| Способ получения винилхлорида | 1969 |

|

SU322972A1 |

| Способ подготовки пирогаза к разделению | 1988 |

|

SU1595877A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРУГЛЕВОДОРОДОВ МЕТАНОВОГО РЯДА | 1996 |

|

RU2127245C1 |

| Способ выделения ацетилена | 1972 |

|

SU523887A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2005 |

|

RU2286327C1 |

| СПОСОБ ВЫДЕЛЕНИЯ АЦЕТИЛЕНА ИЗ СБРОСНЫХ ГАЗОВ | 1998 |

|

RU2146238C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ПИРОЛИЗА ОТ ГОМОЛОГОВ АЦЕТИЛЕНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2006266C1 |

| СПОСОБ И МОБИЛЬНОЕ УСТРОЙСТВО ДЛЯ УТИЛИЗАЦИИ МЕТАНА ИЗ НЕКОНТРОЛИРУЕМЫХ ИСТОЧНИКОВ | 2017 |

|

RU2646607C1 |

| Установка десорбции (испарения) с глубокой рекуперацией тепла | 2019 |

|

RU2723874C1 |

Изобретение относится к переработке продуктов окислительного пиролиза метансодержащего газа. Способ осуществляют путем каталитического гидрохлорирования ацетилена, содержащегося в газах пиролиза. Абгаз, содержащий водород и оксиды углерода, отводят из верхней части абсорбера и направляют на синтез аммиака или метанола. Метанол используют в процессе при абсорбционном выделении винилхлорида. Кубовый продукт абсорбера, представляющий собой насыщенный винилхлоридом метанол, направляют на десорбцию, которую проводят в две ступени. Газовый поток из десорбера первой ступени возвращают в нижнюю часть абсорбера. Соотношение объемов газового потока из десорбера первой ступени и абсорбата, направляемого на питание десорбера, составляет (0,35÷1,85):1. Кубовый продукт десорбера первой ступени направляют в верхнюю часть десорбера второй ступени, где проводят окончательную десорбцию винилхлорида, который направляют на ректификацию, и получают товарный винилхлорид. Технический результат - получение винилхлорида полимеризационной чистоты. 1 ил., 2 табл.

Способ переработки продуктов окислительного пиролиза метансодержащего газа путем каталитического гидрохлорирования содержащегося в них ацетилена, с последующим абсорбционно-десорбционным выделением и ректификационной очисткой полученного винилхлорида, отличающийся тем, что винилхлорид абсорбируют метанолом, абгаз, содержащий водород и оксиды углерода, отводимый из верхней части абсорбера, направляют на синтез аммиака или метанола, последний используют в процессе при абсорбционном выделении винилхлорида, кубовый продукт абсорбера-абсорбат, представляющий собой насыщенный винилхлоридом метанол, направляют на десорбцию, которую проводят в две ступени, причем газовый поток из десорбера первой ступени возвращают в нижнюю часть абсорбера при соотношении объемов газового потока, возвращаемого из десорбера первой ступени в нижнюю часть абсорбера, и абсорбата, направляемого из нижней части абсорбера на питание десорбера первой ступени, равном (0,35÷1,85):1, кубовый продукт из десорбера первой ступени направляют в верхнюю часть десорбера второй ступени, где производят окончательную десорбцию винилхлорида, с верха десорбера второй ступени винилхлорид направляют в ректификационную колонну, в которой в качестве головного продукта получают товарный винилхлорид полимеризационной чистоты.

| АЗБЕЛЬ И.Я | |||

| и др | |||

| ХИМИЧЕСКАЯ ПРОМЫШЛЕННОСТЬ, 1966, Т | |||

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

| US 2858347 A, 28.10.1958 | |||

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО ВИИИЛ/ВСЕСОЮЗПД'г!ПАТ!:/-'" •ITt\i.r. ^г-, | 0 |

|

SU173750A1 |

| 1972 |

|

SU414243A1 | |

| US 3506727 A, 14.04.1970. | |||

Авторы

Даты

2003-07-20—Публикация

2001-12-24—Подача