Настоящее изобретение относится к способу изготовления тормозного диска для транспортного средства и к тормозному диску для транспортного средства.

DE AS 1 625 680 описывает фрикционную корпусную деталь для работающих в масляной ванне сцепления и тормозов, имеющую опору, и по меньшей мере одну спеченную пористую и металлическую фрикционную накладку, приложенную к опоре. Предложение состояло в том, что фрикционная накладка должна состоять из металлических волокон, при этом, степень пористости должна была иметь значение по меньшей мере 50%.

DE 10 2010 049 797 A1 раскрывает, что тормозной диск может быть изготовлен как целая часть со ступицей колеса, намерение состоит в том, чтобы дать возможность, чтобы было уменьшено биение тормозного диска. Более того, фрикционные поверхности тормозного диска могли бы быть оснащены фрикционным покрытием, которое может состоять из твердого металла или керамики.

EP 1 987 267 B1 связан с тормозным диском, который основан на использовании материалов, один из которых должен предполагается для выполнения конструктивной функции, а другой предполагается для выполнения функции торможения. Тормозной диск содержит опорный или конструктивный диск, боковые стороны которого оборудованы первым и вторым фрикционным диском. Фрикционные диски изготовлены из материала, пригодного для выполнения функции торможения. Конструктивный диск изготовлен из композитного материала. Композитный материал конструктивного диска может состоять из смолы, выбранной из числа эпоксидных, фенольных, цианатэфирных, цианоэпоксидных и керамических смол и эмалей или комбинации таковых. Фрикционные диски могут изготавливаться из материала, выбранного из числа стали, чугуна, упрочненного алюминия, оксида алюминия (керамики), карбида кремния, нитрида кремния, карбида титана и углеродистой керамики.

На транспортных средствах, особенно моторных транспортных средствах, дисковые тормоза формируют то, что вероятно является наиболее широко распространенным типом тормозных систем. Дисковые тормоза по существу состоят из тормозного диска и тормозной скобы, которая помещена вокруг кромки тормозного диска. В этой компоновке, тормозной диск присоединен ступицей колеса, установленной с возможностью вращения в поворотной цапфе, к колесу транспортного средства, которое должно тормозиться. В противоположность, тормозная скоба закреплена на поворотной цапфе. Реальное замедление достигается посредством тормозных колодок, которые могут быть размещены вплотную к тормозному диску, упомянутые колодки выполнены по обе стороны от тормозного диска между тормозным диском и тормозной скобой.

В зависимости от применения, тормозные диски могут состоять из железа, например, серого чугуна или, в качестве альтернативы, из углеродистой керамики или алюминия. Одновременно, тормозные диски должны иметь поверхность, которая демонстрирует как можно меньший износ и выпускает мало мелкой пыли. Для достижения этого, целью является поверхность, которая является как можно более твердой. Таким образом, в случае тормозных дисков, например, сделанных из алюминия, карбид кремния (SiC) добавляется надлежащим образом, будучи нанесенным в качестве износостойкого защитного покрытия на поверхности. Однако, производство тормозных дисков из не содержащих железо материалов, в некоторых случаях, является сложным и обычно дорогостоящим.

Еще одна форма воплощения такого защитного слоя может быть достигнута термическим напылением. В этом процессе, материал, который должен быть нанесен на поверхность основного корпуса тормозного диска, заблаговременно размягчается под действием тепла и ускоряется в виде отдельных частиц посредством газового потока. При ударе частиц, формируется чисто механическая связь без расплавления поверхности основного корпуса. Материалы могут быть металлами или оксидными керамическими или твердосплавными материалами. Недостатком здесь, кроме высоких затрат, в особенности является долговечность таких защитных слоев. Таким образом, как правило, возможно всего лишь умеренное придание шероховатости поверхности посредством пескоструйной обработки, и это не приводит к долговременной механической связи. Более точно, при использовании твердого чугуна для основного корпуса, например, невозможно придание шероховатости врубкой, которое полезно само по себе.

В процессе абразивного износа между тормозной накладкой и тормозным диском происходят выбросы твердых частиц, то есть, мелкой пыли. Кроме проблемы мелкой пыли, однако, зрительный эффект ржавых тормозных дисков в комбинации с дорогостоящими алюминиевыми колесными дисками играет дополнительную роль. Известно, что около 70% мелких частиц пыли возникают из материала диска из серого чугуна. Температура, на которой эти частицы, вырабатываемые износом, ударяют алюминиевый колесный диск, очень высока, имея значение вплоть до 700°C. В процессе, они могут просто въедаться в прозрачное покрытие на алюминиевой поверхности, а удаление серо-черного покрытия является весьма трудным, даже на автомойке и с высочайшим старанием. Более того, визжащие шумы или дрожание тормозов в случае накладки, которая заржавела после пребывания неподвижной в течение продолжительного периода, дополнительно рассматриваются в качестве причиняющих беспокойство.

Было бы можно улавливать формируемые мелкие частицы пыли посредством разновидности вакуумного пылесборника за тормозным диском и собирать их в фильтрующем элементе, например, в бумажном фильтре. Хотя посредством этого можно предотвращать или минимизировать загрязнение окружающей среды или образование грязных алюминиевых колесных дисков, основная проблема износа и коррозии не решается посредством этого.

Также можно предусматривать то, что указывается ссылкой как временные недорогие защитные слои, чтобы давать транспортным средствам возможность по меньшей мере добираться до торгового представителя от производителя без вынуждения совершенно нового транспортного средства показываться в выставочном зале торгового представителя с ржавыми тормозными дисками. Таковые, как правило, являются окрашенными напыленными слоями, содержащими в себе цинковые пигменты. С другой стороны, известны тормозные системы, в которых цинк втирается в поверхность серого чугуна во время процесса торможения, тем самым, вызывая катодную защиту от коррозии. С другой стороны, цинковая пленка оказывает отрицательное влияние на фрикционную функцию тормозной накладки, и коэффициенты трения снижаются.

Покрытие посредством диффузионного азотирования на основании нитрида железа также было бы возможным. Это покрытие приводит к краткосрочной защите от износа и коррозии; однако, срок службы этого покрытия ограничено. В странах с высокими предельными значениями скорости для транспортных средств, например, в Германии, это дает в результате высокие температуры торможения, по какой причине, накладки из NAO не пригодны в этих странах. Более того, процесс является очень трудоемким и весьма дорогостоящим благодаря требуемым большим печным камерам.

Многочисленные способы термического напыления (уже упомянутые выше) и способы электролитического покрытия используются подобным образом. Эти слои являются весьма дорогостоящими для производства. В случае электролитических способов, вес компонент должен быть покрыт хромом или никелем плюс частицами твердого материала. Однако, как такие электролитические покрытия, так и термически напыленные покрытия имеют тенденцию плохо работать при ускоренных испытаниях на коррозионную стойкость в солевом тумане. Таким образом, подмыв слоев термического напыления не может надежно избегаться даже с дополнительными способами пломбировки.

Ввиду указанного предшествующего уровня техники, по-прежнему есть место для улучшения простого и надежного производства тормозных дисков в качестве изделий массового производства.

При условии этой сложившейся ситуации, лежащая в основе изобретения задача состоит в том, чтобы представить способ изготовления тормозного диска для транспортного средства, какой способ предоставляет возможность недорогого и, тем не менее, надежного массового производства. Более того, намерение состоит в том, чтобы показать тормозной диск для транспортного средства, который, в дополнение к недорогому производству, в частности, имеет улучшенную устойчивость к коррозионному действию и улучшенный срок службы.

Часть задачи, относящейся к способу, достигается мероприятиями по пункту 1 формулы изобретения. Часть упомянутой задачи, относящейся к изделию, достигается тормозным диском, имеющим признаки по пункту 11 формулы изобретения. Кроме того, особенно полезные варианты осуществления изобретения раскрыты соответственными зависимыми пунктами формулы изобретения.

Должно быть отмечено, что признаки и мероприятия, представленные по отдельности, в последующем описании могут комбинироваться технически осуществимым образом и давать начало дополнительным вариантам осуществления изобретения. Описание дополнительно характеризует и детально излагает изобретение, в особенности, совместно с фигурами.

Согласно изобретению, ниже представлен способ изготовления тормозного диска для транспортного средства, в котором на основном корпусе тормозного диска по меньшей мере в некоторой области или областях расположен защитный слой. Согласно изобретению, способ содержит по меньшей мере следующие этапы:

- предварительной машинной обработки по меньшей мере некоторой области или областей основного корпуса, находящегося в виде заготовки;

- нанесения эмалевого покрытия на основной корпус по меньшей мере в некоторой области или областях, и

- последующей обработки основного корпуса, содержащего покрытие по меньшей мере в некоторой области или областях, при этом эмалевое покрытие металлургически привязано к материалу основы основного корпуса посредством фазообразования.

Эмалевое покрытие согласно этому изобретению предпочтительно является расплавленной смесью. При температуре эмалировки, стеклообразующие оксиды сплавляются для формирования стеклянного расплава. Здесь, стеклообразующими оксидами могут быть SiO2, B2O3, Na2O, K2O и Al2O3. Базовые эмали содержат приблизительно 23-34% по весу буры, 28-52% по весу полевого шпата, 5-20% по весу кварца, около 5% по весу фтористых соединений, оставшейся частью является углекислый натрий и натриевая селитра. Оксиды Ti, Zr и Mo могут использоваться в качестве замутнителей.

Чтобы гарантировать, что эмалевые покрытия жестко прилипают к металлической подложке, то есть, к материалу основы основного корпуса, например, в качестве составляющих предусмотрены оксиды кобальта, оксиды марганца или оксиды никеля. Также можно использовать керамические пигменты, такие как оксиды железа, оксиды хрома и шпинели.

В предпочтительном варианте осуществления, упомянутые вещества мелко перемолоты и расплавлены. Расплав резко охлаждается, то есть, предпочтительно добавляется в воду, при этом, гранулированная фритта стеклянного типа, сформированная таким образом, еще раз мелко перемалывается на следующем этапе. Во время процесса перемалывания, например, добавляются от 30% до 40% воды вместе с глиняной и кварцевой мукой. В зависимости от типа эмали, также добавляются упомянутые замутнители и пигментные оксиды.

Таким образом, формируется эмалевая суспензия, которая должна выстаиваться в течение определенного времени, предпочтительно несколько дней, чтобы обеспечивать лучшее смешивание перед тем, как эмалевая суспензия используется дальше. Пригодные текучие агенты используются, чтобы гарантировать, что получается равномерная толщина слоя, например, после нанесения покрытия погружением, и возможный процесс нанесения покрытия погружением будет пояснен подробнее.

Тормозной диск, то есть, его основной корпус, предпочтительно изготавливается посредством отливки в песчаную форму. В этом случае, основной корпус, то есть, заготовка, имеет окружающую наружную тормозную шайбу, которая предусмотрен для контакта с тормозной колодкой тормозной скобы, при этом, конечно, тормозные колодки или тормозные накладки контактируют по обеим сторонам тормозной шайбы, то есть, фрикционных поверхностях. В центре основного корпуса предусмотрен проем, который размещен в выступе основного корпуса. Вокруг проема, на равных интервалах, расположено предпочтительно пять сквозных отверстий через выступ. Упомянутые сквозные отверстия служат для приема колесных болтов, посредством которых тормозной диск, вместе с колесом, может быть присоединен к ступице колеса. Выступ, который также может указываться ссылкой как головка диска, может изготавливаться как целая часть, то есть, может отливаться с тормозной шайбой или может присоединяться пригодным образом к тормозной шайбе в качестве отдельного элемента. Основной корпус может быть изготовлен в виде невентилируемого или вентилируемого тормозного диска, это известно само по себе. В случае вентилируемого тормозного диска, фрикционные поверхности расположены на опорных дисках, при этом, противоположные опорные диски расположены на определенном расстоянии посредством ребер. Каждый опорный диск, конечно, также имеет только одну фрикционную поверхность, но это известно само по себе. Таким образом, воздушный зазор сформирован между опорными дисками, хотя это известно само по себе, а потому, дополнительные подробности этого приведены не будут.

Эта заготовка затем подвергается машинной обработке по меньшей мере в некоторой области или областях, при этом, в частности, подвергаются предварительной машинной обработке будущие фрикционные поверхности. Предварительная машинная обработка может выполняться посредством механических способов, при этом, предварительная машинная обработка предпочтительно выполняется посредством способов токарной обработки, предпочтительнее, посредством способов безэмульсионной токарной обработки (безэмульсионной токарной обработки). В этом случае, области, которые должны быть покрыты, то есть, например, фрикционные поверхности, предпочтительно подвергаются машинной обработке таким образом, чтобы они, например, имели шероховатость от 6 до 7 микрон. Пескоструйная обработка также возможна в целях предварительной машинной обработки, и нет намерения исключать другие пригодные способы предварительной машинной обработки.

Как только по меньшей мере фрикционные поверхности были подвергнуты предварительной машинной обработке, может наноситься эмалевое покрытие. Это может выполняться посредством напыления, хотя нанесение посредством обмазывания кистью или в ванне для обработки погружением также может быть целесообразным. Таким образом, целесообразно, если покрытие, то есть, эмалевая суспензия наносится в качестве влажного эмалевого покрытия.

В случае нанесения посредством напыления, предусмотрено, чтобы целесообразно эмалевое покрытие наносилось виде водной суспензии (эмалевой суспензии). Здесь полезно, чтобы по меньшей мере подвергнутая предварительной машинной обработке область была без труда доступна, поскольку устройство для напыления может покрывать область, которая должна быть покрыта на индивидуальной основе. Покрытие может наноситься таким образом, чтобы основной корпус предпочтительно был вращающимся. Можно заставлять тормозной диск вращаться на 80 оборотах в минуту. Эмалевое покрытие может напыляться под давлением от 2 до 4 бар, например, посредством распыления сжатым воздухом. Таким образом, эмалевое покрытие может быть нанесено требуемой толщиной материала в течение очень короткого времени, например, 20 секунд, при этом, скорости подачи эмалевой суспензии могут регулироваться в нешироких пределах согласно автоматическому контролю параметров, например, посредством управляемых компьютером роботов для напыления, для того чтобы быть способными создавать соответственное эмалевое покрытие с небольшими колебаниями толщины в каждом случае. В способе согласно изобретению, предпочтительно выбран способ одностадийного нанесения эмалевого покрытия. Это дает возможность обходиться без отдельного нанесения базовой эмали и эмали верхнего слоя, поскольку предпочтительно всего лишь одностадийное нанесение. Вращающееся устройство для напыления и неподвижный тормозной диск, который должен быть покрыт, также возможны, но не предпочтительны. Таким образом, можно снабжать эмалевым покрытием только область фрикционных поверхностей. Это может выполняться таким образом на невентилируемых тормозных дисках, но также на вентилируемых тормозных дисках. В качестве дополнительного возможного варианта осуществления, основной корпус может быть покрыт в ванне для обработки погружением, при этом, водный раствор (эмалевая суспензия) предоставляется подобным образом. В этом случае также можно покрывать только тормозную шайбу, то есть, только фрикционные поверхности. В процессе этого, основной корпус погружается в ванну для обработки погружением не полностью, а только на глубину, такую чтобы тормозная шайба окуналась на определенном участке. Посредством вращения тормозного диска, таким образом покрывается вся тормозная шайба. В частности, целесообразно снабжать вентилируемый тормозной диск эмалевым покрытием посредством ванны для обработки погружением, поскольку влажное эмалевое покрытие также может полностью проникать в промежутки между двумя опорными дисками, таким образом, предоставляя возможность, чтобы были покрыты даже внутренние поверхности по другую сторону от фрикционных поверхностей, тем временем, конечно, также могут покрываться.

Вместо частичного покрытия, при котором покрыты только тормозная шайба, то есть, фрикционные поверхности, также возможно, чтобы основной корпус был покрыт полностью. Соответственно, тормозной диск, в таком случае, полностью защищен от коррозии. Целесообразно предусматривается, чтобы основной корпус также полностью подвергался предварительной машинной обработке.

Еще раз, здесь можно предусматривать эмалевое покрытие посредством устройства для напыления или в ванне для обработки погружением. В ванне для обработки погружением, тормозной диск полностью затапливается, если тормозной диск должен быть покрыт полностью. Вращение упомянутого тормозного диска не обязательно, но может быть желательным. Если эмалевое покрытие наносится посредством устройства для напыления, можно наносить эмалевые покрытия, которые отличаются по меньшей мере цветом. Выступ, то есть, головка диска, например, также мог бы быть реализован, с тем чтобы быть светящимся в условиях тусклого освещения. Это уместно, поскольку сам выступ не подвергается воздействию никаких сил трения, подобных фрикционным поверхностям. Тем не менее, конечно, также было бы можно воплотить фрикционные поверхности с определенным цветом, если бы обеспечивалось, чтобы цвет оставался неизменным, даже после зацепления тормозных накладок, то есть, после износа соответственных фрикционных поверхностей.

Если тормозной диск покрыт по меньшей мере частично, он подвергается последующей обработке на дополнительном этапе. Для этой цели, преимущественно предусмотрено, чтобы эмалевое покрытие было прежде всего высушено после нанесения, после чего, обеспечивается обработка обжигом. Для высушивания эмалевого покрытия, тормозной диск подается в сушильное устройство, в котором покрытый эмалевым покрытием тормозной диск высушивается приблизительно при от 90 до 120°C, или приблизительно при от 80 до 100°C, в течение периода от 5 до 30 минут. В предпочтительном варианте осуществления способа, процесс высушивания может выполняться в печи с циркуляцией воздуха. Для последующей тепловой обработки, покрытый эмалевым покрытием тормозной диск обжигается в печи непрерывного действия, например, приблизительно при от 800 до 940°C. Это предоставляет эмалевому покрытию возможность металлургически привязываться к материалу основы основного корпуса посредством фазообразования. Во время этого процесса печной сушки, достигается формирование толстого непрерывного оксидного слоя, который весьма устойчив к действию коррозии от дождевой воды и также, в частности, соленой воды.

Эмалевые покрытия согласно изобретению отличаются от электролитических или напыленных покрытий по той причине, что они не могут подмываться. Если защитные слои подмываются, фаза оксида железа формируется под покрытием, которая затем приводит к большому увеличению объема, ассоциативно связанному с отслаиванием покрывающего слоя. Также благоприятно для успеха, что эмалевые покрытия согласно изобретению не могут страдать от дальнейшего повреждения, даже если слой снят до материала основы местным повреждением (ударом камня, механическим повреждением). Повреждение ржавчиной, в таком случае, происходило бы в только в области отсутствующего эмалевого покрытия, но не распространялось бы дальше. Еще одно преимущество эмалевого покрытия согласно изобретению должно рассматриваться в качестве того обстоятельства, что оно имеет очень низкий вес, это является свойственным химическому составу из оксидов алюминия, силикатов, и т. д., порам и пузырьковой структуре, типичным у эмали.

В дополнение к этой хорошей коррозионной стойкости, эмалевое покрытие согласно изобретению отличается хорошим сопротивлением износу в силу высокой твердости слоя, которая может быть в три раза большей, чем у материала основы из серого чугуна. Сопротивление износу и/или термическим трещинам дополнительно может усиливаться использованием «частично кристаллических эмалей», в которых отложения кристаллизации в стеклянной матрице повышают сопротивление износу по сравнению с традиционными эмалями. Также способствующим успеху является то обстоятельство, что характеристики износа эмали могут быть радикально улучшены посредством включения в состав наноразмерных твердых материалов. Эти карбидные жесткие материалы имеют значительно большее сопротивление износу, чем аморфная эмалевая матрица. Сопротивление износу дополнительно может быть оптимизировано посредством изменения размера карбидных частиц.

Серый чугун предпочтительно может использоваться в качестве материалы основы.

После этапа печной сушки, поверхность эмалевого покрытия по выбору может подвергаться конечной обработке, то есть, чистовой обработке. Предусмотрено, что предпочтительно осуществлять машинную обработку фрикционных поверхностей посредством токарной обработки и удалять слой окалины, сформированной вследствие процесса обжига.

Конечно, можно, чтобы тормозные диски использовались без какой бы то ни было машинной обработки в области фрикционной поверхности. Посредством использования более тонких эмалевых покрытий и использования индукционных катушек для спекания слоев в комбинации с вращательным движением, любое возможное радиальное истончение, а также неровность могут быть минимизированы. Чистовая машинная обработка дисков посредством операции чистовой шлифовки также возможна, при этом, используются алмазные или карбидные чашечные шлифовальные круги. Возможна чистовая машинная обработка посредством токарной обработки, это является осуществимым, несмотря на высокую твердость благодаря хрупкости, при этом, предпочтительны поликристаллические алмазные индексируемые режущие пластины.

Благоприятно для успеха, если нанесено эмалевое покрытие с толщиной слоя от 50 мкм до 100 мкм. В силу этого возможно изготавливать тормозные диски, которые могли бы иметь срок службы более чем 240000 км в зависимости от толщины слоя эмалевого покрытия.

Чтобы гарантировать, что сопротивление износу достаточно высоко, доказано, что полезно адаптировать состав эмалевого покрытия таким образом, чтобы, после спекания, то есть, после процесса обжига, значения твердости были > 650 HV0,1. Более того, этот состав дает в результате эмалевое покрытие стеклянного типа, которое не полностью оплавлено и имеет не гладкие поверхности, типичные для эмали, но скорее шероховатую поверхность, вызванную более высокой долей кристаллических фаз. В идеале, доля кристалла может иметь значение 20%, но также 30-50%.

В силу выдающихся коррозионной стойкости и сопротивления износу фрикционного слоя, способ эмалировки согласно изобретению особенно пригоден для изготовления тормозных дисков. Более того, способ согласно изобретению предлагает возможность настройки коэффициентов трения в широких пределах таким образом, чтобы, благодаря добавлению некоторых оксидов, могли использоваться традиционные фрикционные накладки, при этом, коррозионная стойкость и сопротивление износу были значительно улучшены относительно традиционных тормозных дисков из серого чугуна.

В дополнение, эмалевое покрытие может быть пигментировано, давая возможность выбирать разные цвета на индивидуальной основе, как уже упомянуто выше.

Посредством изобретения, можно наносить слой эмалевого покрытия по всему тормозному диску в качестве защиты от коррозии (предотвращения красной ржавчины), при этом, также возможно, чтобы эмалевое покрытие было нанесено только в области поверхности трения в качестве покрытия износа с пригодным коэффициентом трения (избежания скрежещущего шума). Эмалевое покрытие может быть нанесено в качестве декоративного легкоочищаемого покрытия в области вне поверхности контакта с фрикционной накладкой, при этом, эмалевое покрытие может быть нанесено в области контакта, для того чтобы предупреждать снятие тормозного диска (предотвращение приржавления к ступице колеса). Способ согласно изобретению может содержать этапы предварительной машинной обработки, нанесения суспензии посредством погружения/напыления, высушивания и обжига, и финишной обработки для получения требуемой шероховатости. Эмалевое покрытие, более того, может обладать теплоизоляционным эффектом, с тем результатом, что тепло, которое возникает, не рассеивается настолько быстро.

Хотя предпочтителен способ одностадийного покрытия, возможно, чтобы диск полностью погружался в недорогую эмалевую суспензию, это особенно целесообразно в случае вентилируемых дисков с большим количеством ребер между двумя опорными дисками, в каком случае, слой дорогостоящей подцвеченной эмали затем наносится при последующем нанесении напылением в области между поверхностью фрикционной накладки и контактной поверхностью чашки (головкой диска). В принципе, частицы ржавчины не могут формироваться на эмалевом покрытии, а потому, проблема со скрежещущим шумом, таким как который может возникать у традиционных тормозных дисков из серого чугуна, избегается.

Кромки основного корпуса, которые снабжены эмалевым покрытием, предпочтительно имеют радиус R, который является по меньшей мере в 3 раза большим, чем толщина слоя эмалевого покрытия в области радиуса кромок. Тем самым, гарантируется равномерная толщина слоя в области кромок. Если переходы или кромки слишком остры, эмалевый слой, который формируется на них, будет слишком тонким.

Дополнительные полезные детали и результаты изобретения подробнее пояснены ниже посредством разных иллюстративных вариантов осуществления, показанных на фигурах, из которых:

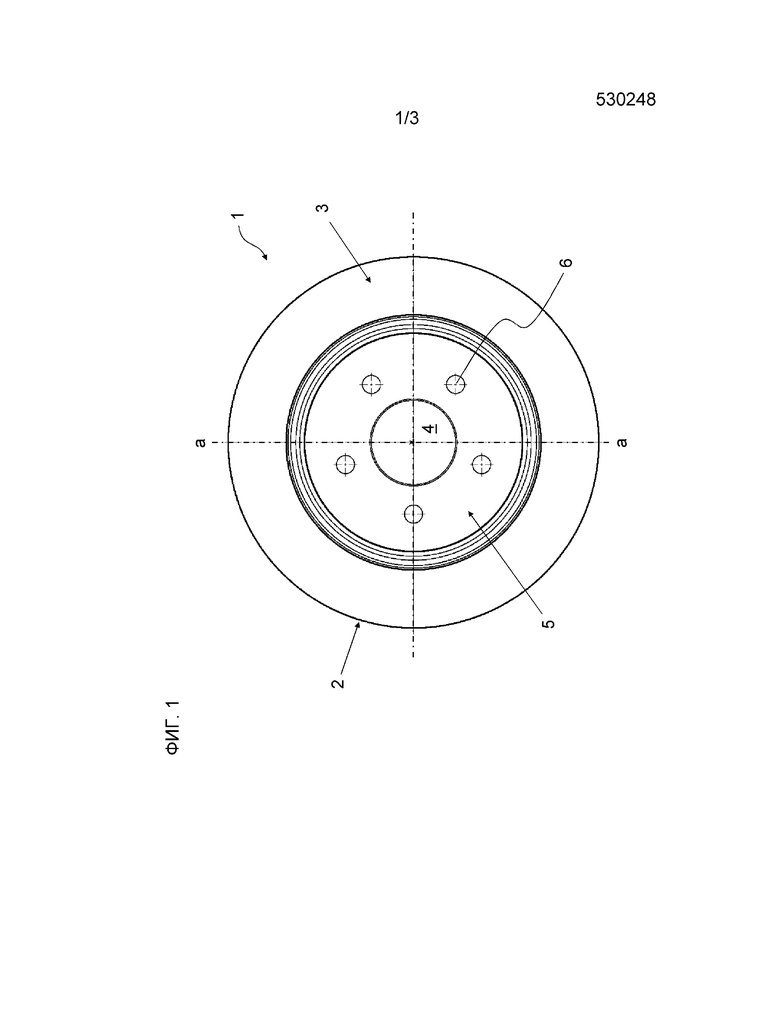

фиг. 1 показывает схематическую иллюстрацию тормозного диска согласно изобретению на виде сверху,

фиг. 2 показывает тормозной диск по фиг. 1 в разрезе,

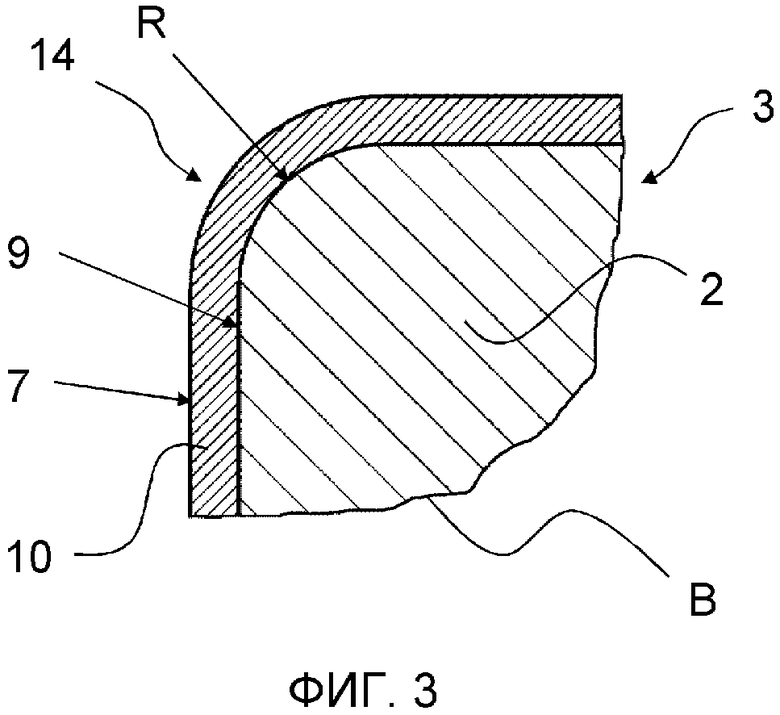

фиг. 3 показывает детализацию фиг. 2;

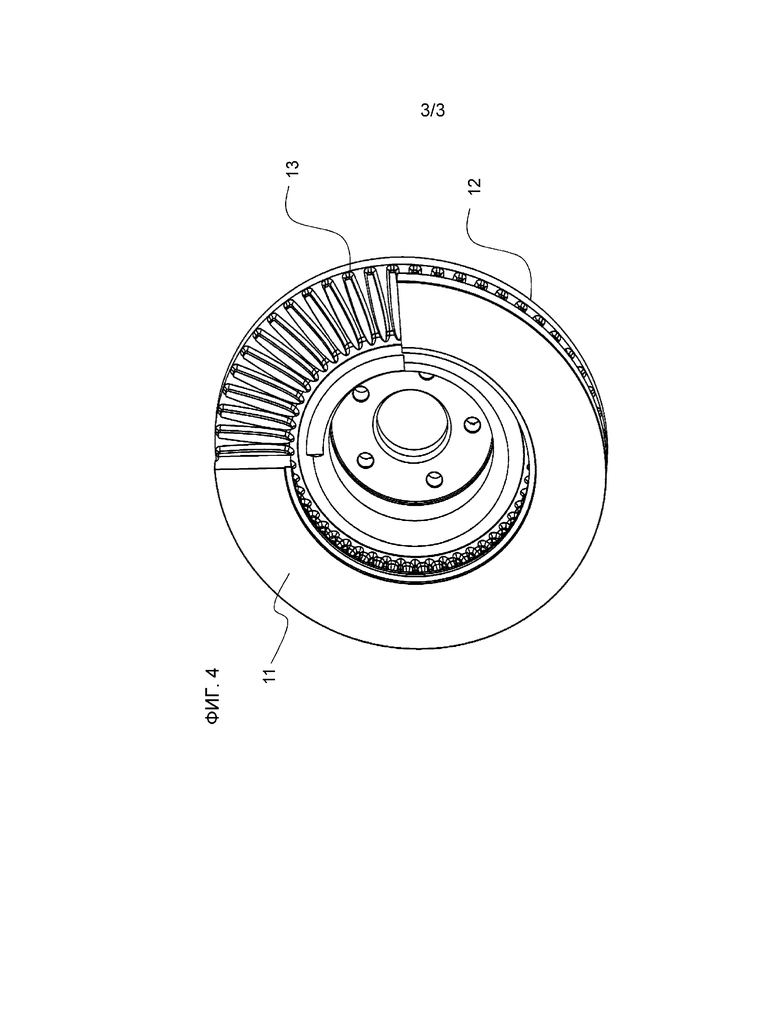

фиг. 4 показывает вентилируемый тормозной диск на виде в перспективе.

На различных фигурах идентичные части всегда снабжены одинаковыми символами ссылки, а потому таковые, как правило, также описаны только один раз.

Фиг. 1 показывает схематическую иллюстрацию тормозного диска 1 согласно изобретению. Он имеет круглый основной корпус 2, в качестве примера состоящий из чугуна, то есть, например, серого чугуна. Обычно, основной корпус 2 имеет окружающую наружную тормозную шайбу 3, которая предусмотрена для контакта с тормозной накладкой (специально не показана). В центре основного корпус 2 предусмотрен проем 4, который размещен в выступе 5 основного корпуса 2. Выступ 5 также может указываться ссылкой как головка 5 диска. На равных интервалах вокруг проема 4, в данном случае, расположены пять сквозных отверстий 6 через выступ 5. Упомянутые сквозные отверстия 6 служат для приема колесных болтов (здесь специально не показаны), посредством которых тормозной диск 1, вместе с колесом (не показано), может быть присоединен к ступице колеса (также не показана).

Фиг. 2 показывает разрез по плоскости a-a тормозного диска 1 с фиг. 1. Как может быть видно, выступ 5 выступает относительно тормозной шайбы 3 основного корпуса 2. Тормозная шайба 3 содержит две поверхности торможения, то есть фрикционных поверхности 7, 8, ориентированных параллельно друг другу, то есть, первую фрикционную поверхность 7 и вторую фрикционную поверхность 8. Обозначенная линией из точек и штрихов окружность B начерчена на фиг. 2, при этом, область тормозной шайбы 3 внутри окружности B является объектом по фиг. 3.

Фиг. 3 показывает детализацию тормозной шайбы 3 по фиг. 2 в пределах окружности B. При увеличении тормозной шайбы 3 в области ее первой фрикционной поверхности 7, может быть видно, что эмалевое покрытие 10 было нанесено в этой области на поверхность 9 основного корпуса 2. Здесь, эмалевое покрытие 10 также покрывает наружную круговую поверхность. Таким образом, весь тормозной диск 1 может иметь эмалевое покрытие 10. Однако, также возможно, чтобы только фрикционные поверхности 7 и 8 имели эмалевое покрытие 10.

Кромка 14 реализована с радиусом R, чтобы гарантировать, что равномерный эмалевый слой нанесен на эту область. Здесь, радиус R имеет значение приблизительно в три толщины слоя эмалевого покрытия 10. Большие радиусы беспроблемны, но, в случае меньших радиусов, толщина слоя может быть неравномерно распределена в области кромки 14.

Эмалевое покрытие 10 также может быть нанесено на тормозной диск по меньшей мере в некоторой области или областях, при этом, только фрикционные поверхности 7 и 8 снабжены эмалевым покрытием 10. Однако, также можно, как упомянуто, снабжать тормозной диск эмалевым покрытием полностью. Эмалевое покрытие может быть нанесено посредством устройств для напыления или в ванне для обработки погружением.

Фиг. 4 показывает тормозной диск 1, который имеет опорные диски 11 и 12, между которыми выполнены ребра 13, таким образом, формируя вентилируемый тормозной диск 1. Вентилируемый тормозной диск также может иметь эмалевое покрытие 10 только на своих фрикционных поверхностях 7 и 8. Однако, полезно, если вентилируемый тормозной диск 1 полностью покрыт эмалью. Для этой цели, вентилируемый тормозной диск 1 может быть погружен в ванну для обработки погружением с тем результатом, что внутренние поверхности взаимно противоположных опорных дисков 11 и 12, а также ребра 13 также покрываются эмалью.

Также можно, чтобы тормозной диск 1 имел другие эмалевые покрытия. Таким образом, предпочтительно можно выбирать покрытие на фрикционных поверхностях 7 и 8, которое имеет требуемые коэффициенты трения, таким образом, гарантируя, что сохраняется функция тормозного диска 1. На поверхностях вне требуемых для замедления транспортного средства, тормозной диск может иметь эмалевое покрытие, которое, например, имеет сигнализирующие эффекты в форме цветов, которые светятся, даже в темноте. Также полностью совместимо с изобретением снабжать фрикционные поверхности соответствующим эмалевым покрытием, которое обладает сигнализирующим эффектом.

Во всех случаях, тормозной диск должен предварительно обрабатываться машинной обработкой по меньшей мере в некоторой области или областях перед нанесением эмалевого покрытия 10. Полезно осуществлять машинную обработку области тормозного диска 1, которая также должна быть покрыта.

После нанесения эмалевого покрытия 10, предусмотрены высушивание и обжиг. В качестве возможного варианта, также может выполняться операция механической чистовой машинной обработки.

СПИСОК СИМВОЛОВ ССЫЛКИ

1 тормозной диск

2 основной корпус

3 тормозная шайба

4 проем

5 выступ/головка диска

6 сквозное отверстие

7 первая поверхность торможения/фрикционная поверхность

8 вторая поверхность торможения/фрикционная поверхность

9 поверхность

10 эмалевое покрытие

11 опорный диск

12 опорный диск

13 ребра

14 кромка

R радиус

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОРМОЗНОГО ДИСКА, ТОРМОЗНОЙ ДИСК И ПРИМЕНЕНИЕ ЭМАЛЕВОГО ПОКРЫТИЯ НА ТОРМОЗНОМ ДИСКЕ | 2015 |

|

RU2673918C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОРМОЗНОГО ДИСКА, А ТАКЖЕ ТОРМОЗНОЙ ДИСК | 2015 |

|

RU2682377C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОРМОЗНОГО ДИСКА И ТОРМОЗНОЙ ДИСК ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 2015 |

|

RU2678539C2 |

| ТОРМОЗНОЙ ДИСК | 2012 |

|

RU2648501C2 |

| РОТОР ТОРМОЗНОГО ДИСКА МОТОЦИКЛА | 2010 |

|

RU2454577C1 |

| Вентилируемый тормозной диск и способ изготовления вентилируемого тормозного диска | 2024 |

|

RU2834651C1 |

| Тормозное устройство | 1978 |

|

SU720237A1 |

| ОПОРНЫЙ ТОРМОЗНОЙ ДИСК | 2006 |

|

RU2398978C2 |

| ТОРМОЗНОЕ УСТРОЙСТВО | 1992 |

|

RU2126503C1 |

| ФРИКЦИОННЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ТОРМОЗНОГО УСТРОЙСТВА, ТОРМОЗНАЯ КОЛОДКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2570515C2 |

Группа изобретений относится к области транспорта. Способ изготовления тормозного диска для транспортного средства, в котором на основном корпусе тормозного диска расположен защитный слой, заключается в предварительной машинной обработке некоторой области или областей основного корпуса, находящегося в виде заготовки. Затем наносят эмалевое покрытие на основной корпус в некоторой области или областях. После чего производят последующую обработку основного корпуса, содержащего покрытие в некоторой области или областях, при этом эмалевое покрытие металлургически привязано к материалу основы основного корпуса посредством фазообразования. Тормозной диск для транспортного средства содержит основной корпус, имеющий защитный слой, расположенный в некоторой области или областях, в котором основной корпус имеет эмалевое покрытие в некоторой области или областях. Достигается повышение устойчивости к коррозионному действию и увеличение срока службы. 2 н. и 14 з.п. ф-лы, 4 ил.

1. Способ изготовления тормозного диска (1) для транспортного средства, в котором на основном корпусе (2) тормозного диска (1) расположен защитный слой,

содержащий по меньшей мере следующие этапы, на которых:

осуществляют предварительную машинную обработку по меньшей мере некоторой области или областей основного корпуса (2), находящегося в виде заготовки;

наносят эмалевое покрытие (10) на основной корпус (2) по меньшей мере в некоторой области или областях и

осуществляют последующую обработку основного корпуса (2), содержащего покрытие по меньшей мере в некоторой области или областях, при этом эмалевое покрытие (10) металлургически привязано к материалу основы основного корпуса (2) посредством фазообразования.

2. Способ по п.1, в котором

эмалевое покрытие (10) является расплавленной смесью, которая содержит стеклообразующие оксиды, а также буру, полевой шпат, кварц, фторид, углекислый натрий, натриевую селитру и замутнители.

3. Способ по п.1 или 2, в котором

эмалевое покрытие (10) содержит оксиды кобальта, оксиды марганца и/или оксиды никеля.

4. Способ по п.1 или 2, в котором

по меньшей мере фрикционные поверхности (7, 8) тормозного диска подвергают предварительной машинной обработке.

5. Способ по п.1 или 2, в котором

предварительную машинную обработку тормозного диска (1) по меньшей мере в некоторой области или областях выполняют посредством токарной обработки, предпочтительно посредством способа безэмульсионной токарной обработки.

6. Способ по п.1 или 2, в котором

подвергнутая предварительной машинной обработке область имеет шероховатость от 6 до 7 мкм.

7. Способ по п.1 или 2, в котором

эмалевое покрытие (10) наносят посредством напыления.

8. Способ по п.1 или 2, в котором

эмалевое покрытие (10) наносят в ванне для обработки погружением.

9. Способ по п.1 или 2, в котором

нанесенное эмалевое покрытие (10) высушивают, при этом тормозной диск (10) затем подвергают обработке обжигом.

10. Способ по п.1 или 2, в котором

нанесенное эмалевое покрытие (10) подвергают механической чистовой машинной обработке.

11. Тормозной диск для транспортного средства, в частности, изготовленный способом по одному из предыдущих пунктов, содержащий основной корпус (2), имеющий защитный слой, расположенный по меньшей мере в некоторой области или областях, в котором

основной корпус (2) имеет эмалевое покрытие (10) по меньшей мере в некоторой области или областях.

12. Тормозной диск по п.11, в котором

эмалевое покрытие (10) расположено по меньшей мере на фрикционных поверхностях (7, 8).

13. Тормозной диск по п.11 или 12, в котором

эмалевое покрытие (10) расположено полностью на основном корпусе (2).

14. Тормозной диск по п.11 или 12, в котором

эмалевое покрытие (10) имеет толщину от 50 до 1000 мкм.

15. Тормозной диск по п.11 или 12, в котором

кромки основного корпуса (2), которые снабжены эмалевым покрытием (10), имеют радиус R, который является по меньшей мере в 3 раза большим, чем толщина слоя эмалевого покрытия (10) в области радиуса кромок.

16. Тормозной диск по п.11 или 12, в котором

основной корпус (2) состоит из серого чугуна (GG).

| Съемник | 1988 |

|

SU1625680A1 |

| DE 102010049797 A1, 03.05.2012 | |||

| EP 1987267 A1, 05.11.2008 | |||

| СПОСОБ ПРИМЕНЕНИЯ АНТИОКИСЛИТЕЛЬНОЙ ЗАЩИТЫ ТОРМОЗНЫХ ДИСКОВ ИЗ КОМПОЗИТОВ, СОДЕРЖАЩИХ УГЛЕРОД | 1995 |

|

RU2126502C1 |

| 0 |

|

SU354197A1 | |

Авторы

Даты

2018-03-06—Публикация

2014-10-15—Подача