Данное изобретение относится к способу изготовления тормозного диска для транспортного средства, тормозному диску для транспортного средства и применению эмалевого покрытия на тормозном диске для транспортного средства.

В DE AS 1 625 680 приведено описание фрикционного тела для муфты, работающей в масле, или тормоза с увлаженными колодками, содержащего кронштейн и по меньшей мере одну нанесенную на кронштейн, спеченную, пористую и металлическую фрикционную накладку. Предлагается, что фрикционная накладка состоит из металлических волокон, при этом степень пористости должна составлять по меньшей мере 50%. После неподвижного нанесения фрикционной накладки из спеченных металлических волокон, на фрикционные поверхности наносится эмалевая фритта в виде кашицы.

В US 6 032 769 А показан тормозной диск, который имеет основное тело с ребрами. На сердечнике, который может состоять из серого чугуна, смонтированы фрикционные кольца посредством их крепления на опорных ребрах. Между ребрами и фрикционными кольцами расположен клей для обеспечения дополнительного соединения, при этом клей называется также эмалью. Клей должен быть также снижающим шумность элементом.

В публикациях RAL, Deutsches Institut fuer Guetesicherung und Kennzeichnung e.V, 2007; PETZOLD Armin, POESCHMANN Helmut „Email und Emailliertechnik“, Dt. Verlag fuer Grundstoffindustrie, 1992 и Dietzel Adolf H.; „Emaillierung“, Berlin, Springerverlag 1981, страницы 1, 2; страницы 38-42 и страница 276 раскрыты эмали, их соответствующие части и их изготовление, а также способы эмалирования.

В DE 43 21 713 А1 раскрыт составленный вместе дисковый тормозной ротор и способ его изготовления. Дисковый тормозной ротор может быть отлитым из комбинированного материала с алюминиевой матрицей с долей карбида кремния от 20 до 30 масс.%. Его кольцевым стенным поверхностям может быть механически придана шероховатость, так что покрытие может лучше сцепляться с кольцевой стенной поверхностью. Покрытие наносится термическим способом, таким как, например, с помощью электродуговой плазмы или с помощью электрической дуги. Возможно также нанесение с помощью пламени сгорания или с помощью взрыва. Нанесение можно осуществлять в две стадии, при этом можно наносить промежуточное покрытие между кольцевой стенной поверхностью и наружным покрытием. В качестве подходящих материалов для наружного покрытия называется моделированный чугун, при этом в качестве материала промежуточного покрытия называется никель в комбинации с графитом или, например, комбинированный материал из алюминия и чугуна.

Из DE 1 285 692 А известна грунтовая эмаль, которая состоит из одной или нескольких плавильных фритт с содержанием SiO2 по меньшей мере 60% и из измельченной добавки, содержащей бор. Измельченная добавка содержит 5-50 долей буры относительно плавильных фритт.

Из DE 10 2010 049 797 А1 известно, что тормозной диск можно изготавливать интегрально с колесной ступицей, так что должно уменьшаться плоскостное биение тормозного диска. Дополнительно к этому, фрикционные поверхности тормозного диска могут быть снабжены фрикционным покрытием, которое может состоять из твердого сплава или из керамики.

В ЕР 1 987 267 В1 приведено описание тормозного диска, который основан на применении материалов, один из которых должен выполнять структурную функции, а другой - функцию торможения. Тормозной диск содержит опорный или структурный диск, стороны которого снабжены первым и вторым фрикционным диском. Фрикционные диски выполнены из материала, пригодного для выполнения функции торможения. Структурный диск выполнен из комбинированного материала. Комбинированный материал структурного диска может состоять из смолы, выбранной из эпоксидных, феноловых, эфиров циановой кислоты, циановых эпоксидных, керамических смол или эмалей или их комбинаций. Фрикционные диски могут быть изготовлены из материала, выбранного из стали, чугуна, твердого алюминия, оксида алюминия (керамики), карбида кремния, карбида титана и углеродной керамики.

В транспортных средствах, в частности, в автомобилях, дисковые тормоза образуют наиболее распространенную конструкцию тормозных установок. Дисковые тормоза состоят по существу из тормозного диска и охватывающей по краям тормозной диск скобы дискового тормозного механизма. При этом тормозной диск через установленную с возможностью вращения в поворотной цапфе колесную ступицу соединен с подлежащим торможению колесом транспортного средства. В противоположность этому, скоба дискового тормозного механизма фиксирована на поворотной цапфе. Собственно торможение достигается с помощью прикладываемых к тормозному диску тормозных колодок, которые расположены по обе стороны тормозного диска между ним и скобой дискового тормозного механизма.

В зависимости от применения тормозные диски могут состоять как из железа, например, серого чугуна, так и из карбоновой керамики или алюминия. При этом тормозные диски должны иметь возможно более стойкую к износу, а также создающую немного тонкой пыли поверхность. Для достижения этого необходима возможно более твердая поверхность. Так, например, в тормозные диски из алюминия добавляется, соответственно, карбид кремния (SiC), который выделяется на поверхности в виде стойкого к износу слоя. Однако изготовление тормозных дисков из не содержащих железо материалов является часто сложным и в большинстве случаев дорогим.

Таким образом, в настоящее время тормозные диски состоят преимущественно из серого чугуна. За счет замены тяжелого серого чугуна легкими металлами, т.е. предпочтительно алюминиевыми материалами, можно экономить для каждого тормозного диска, например, не вентилируемого диска диаметром 16”, примерно 1,9 кг массы. Наряду с уменьшением веса всего транспортного средства обеспечиваются при экономии веса не подпружиненных масс другие связанные с динамикой движения преимущества. Однако недостатком алюминиевых дисков является то, что алюминиевый материал, с одной стороны, имеет низкую температуру плавления и, с другой стороны, не имеет достаточной прочности на износ, соответственно, подходящие коэффициенты трения в качестве трибологически подходящей функциональной поверхности для тормозных дисков.

Поэтому известно стремление (смотри выше) достижения за счет присадки усилительного материала в виде твердых частиц высокоустойчивой к износу фрикционной поверхности в тормозных дисках из алюминия. Однако для этого поверхностям после механической обработки необходимо посредством травления в растворе едкого натра придавать такую большую шероховатость, что фрикционная поверхность с контактными компонентами фрикционного покрытия образует эффективную трибологическую систему, и после технически приемлемого времени за счет образования так называемой передаточной пленки может передавать достаточную мощность трения. Такие алюминиевые сплавы можно изготавливать либо посредством литья имеющегося алюминиевого материала (Duralcan®), либо с помощью способов порошковой металлургии (напыление PEAK раздробленной струей жидкого металла с 20-40% SiC). Однако недостатком таких решений является низкая пластичность таких легированных систем, а также высокая стоимость последующей обработки конструктивных элементов посредством алмазного шлифования.

Другую форму выполнения такого защитного слоя можно достигать с помощью термического напыления. При этом подлежащий нанесению на поверхность базового тела тормозного диска материал сначала размягчается посредством нагревания и ускоряется в виде отдельных твердых частиц с помощью газового потока. При соударении частиц возникает чисто механическое соединение без оплавления поверхности базового тела. Материалы могут быть металлами, или оксид-керамическими или карбидными материалами. При этом недостатком, наряду с высокой стоимостью, является, в частности, стойкость таких защитных покрытий. Так, в большинстве случаев возможно придание лишь небольшой шероховатости поверхности с помощью пескоструйной обработки, что приводит к не длительному механическому соединению. Однако недостатком термического напыления является высокая стоимость дополнительных материалов для напыления, низкий коэффициент полезного действия нанесения, а также создание достаточной прочности сцепления при одновременной защите от коррозии. В DE 10 2005 008 569 А1 приведено, например, описание нанесения саморастекающегося порошкового сплава на никелевой основе посредством термического напыления на тормозной диск, поскольку уже перед оплавлением происходит достаточное начальное сцепление. После придания тормозному диску требуемых размеров, т.е. перед термическим нанесением слоя, подлежащие покрытию поверхности подвергаются лишь пескоструйной обработке, с целью повышения шероховатости поверхности, так что обеспечивается хорошее сцепление напыляемого покрытия. В DE 10 2009 003 161 А1 раскрыто, что тормозной диск из легкого металла имеет нанесенный с помощью PTWA (plasma transfer wire arc) термически напыленный слой. Напыленный слой, т.е. теплоизоляционный фрикционный слой, образован из имеющего нанокристаллы металлического сплава. Кроме того, из технической литературы известны гальванические никелевые с усилением карбидом кремния покрытия. Эти покрытия являются очень затратными в изготовлении. В гальванических способах необходимо весь конструктивный элемент покрывать, например, хромом или никелем или никелем с добавлением увеличивающих твердость частиц. Однако при испытаниях в распыляемых солях, как такие гальванические покрытия, так и термически напыляемые покрытия показывают плохие результаты: например, не обеспечивается надежное предотвращение проникновения под термически напыляемые слои даже при применении дополнительных способов герметизации.

При износе между тормозным покрытием и тормозным диском возникают выбросы твердых частиц. Наряду со связанными с тонкой пылью проблемами, дополнительную роль играет внешний вид ржавых тормозных дисков в комбинации с дорогими алюминиевыми колесными дисками. Известно, что примерно 70% твердых частиц тонкой пыли происходит из серого чугуна тормозных дисков. Эти твердые частицы истирания, которые происходят также из тормозных накладок, имеют очень высокую температуру до 700°С, с которой они попадают на алюминиевый обод. При этом они могут просто вжигаться в прозрачный лак на алюминиевой поверхности, и удаление серо черного налета также в моечной установке или при интенсивном уходе очень затруднительно. Дополнительно к этому, дополнительные визжащие шумы или тормозные шумы при заржавевших тормозах после длительного стояния могут восприниматься как неприятные.

Возможно улавливание твердых частиц тонкой пыли с помощью своего рода пылесоса позади тормозного диска и собирание их, например, в бумажном фильтре. Хотя за счет этого возможно предотвращение, соответственно, минимизация загрязнения окружающей среды, соответственно, образования грязных алюминиевых колесных дисков, однако за счет этого не решается лежащая в основе проблема износа и коррозии.

Ни гальваническое покрытия, ни термически напыляемое покрытие не позволяют изготавливать длительно стойкие к коррозии фрикционные накладки с достаточной стойкостью на износ и оптимальным коэффициентом трения. На основании этих недостатков известных способов существует потребность в подходящем покрытии, которое выполняет все требования к надежной работе конструктивного элемента при минимальной стоимости изготовления, а также обеспечении возможности интегрирования в производственную цепочку при изготовлении алюминиевых тормозных дисков.

С учетом указанных проблем, простое и добротное изготовление тормозных дисков, в частности, алюминиевых тормозных дисков в качестве массового изделия, оставляет еще пространство для улучшений.

На этом фоне в основу изобретения положена задача создания способа изготовления тормозного диска для транспортного средства, который обеспечивает возможность дешевого и тем не менее качественного массового производства. Кроме того, должен быть предложен тормозной диск для транспортного средства, который, наряду с дешевым изготовлением, имеет, в частности, улучшенное сопротивление коррозии и улучшенный срок службы.

Относящаяся к способу часть задачи решена с помощью мер, изложенных в пункте 1 формулы изобретения. Относящаяся к тормозному диску часть задачи решена с помощью тормозного диска с признаками пункта 11 формулы изобретения. Другие, особенно предпочтительные варианты выполнения изобретения раскрыты в соответствующих зависимых пунктах формулы изобретения.

Следует отметить, что приведенные в последующем описании отдельные признаки, а также меры можно комбинировать друг с другом любым технически приемлемым образом с образованием других вариантов выполнения изобретения. Описание характеризует и задает изобретение, в частности, в связи с чертежами.

Ниже представлен способ, согласно изобретению, изготовления тормозного диска для транспортного средства, в котором на базовом теле тормозного диска выполняют по меньшей мере местами защитный слой. Базовое тело выполнено из алюминия или из алюминиевого сплава. Согласно изобретению, способ содержит по меньшей мере следующие стадии:

- предварительную обработку по меньшей мере фрикционных поверхностей имеющегося в виде заготовки базового тела;

- нанесение эмалевого покрытия в качестве слоя защиты от коррозии и/или износа по меньшей мере на фрикционные поверхности базового тела, и

последующую обработку снабженного по меньшей мере местами покрытием базового тела, при этом эмалевое покрытие металлургически соединяется с основным материалом базового тела.

Эмалевое покрытие, согласно изобретению, является предпочтительно плавильной смесью. При температуре образования эмали плавятся образующие стекло оксиды с образованием стеклянного расплава. При этом образующими стекло оксидами могут быть SiO2, B2O3, Na2O, K2O и Al2O3. Грунтовые эмали имеют буру, полевой шпат, кварц, фториды, а также в качестве остатка карбонат натрия (соду) или нитрат натрия. В качестве глушителей могут служить оксиды Ti, Zr или Mo.

Предпочтительно эмалевое покрытие имеет оксиды кобальта, марганца и/или никеля.

Предпочтительно эмалевое покрытие в качестве слоя защиты от коррозии и износа имеет во много раз более высокую твердость, чем базовое тело из алюминия или алюминиевого сплава.

Предпочтительные эмалевые покрытия имеют, например, состав в долях по массе:

Для достижения более высокой механической прочности в эмалевое покрытие добавляют определенную долю алюминатов щелочноземельных металлов. Доля алюмината щелочноземельного металла может составлять относительно массы эмалевой фритты между 3 и 35%. Для дальнейшего увеличения прочности в алюминат щелочноземельного металла может быть еще добавлена молярная доля редких земель. Алюминат щелочноземельного металла предпочтительно добавляется в виде портландского цемента (кремниевый алюминат щелочноземельного металла). При этом важно выбирать высокую тонкость размола для достижения высокой прочности. При соединении с водой (H2O) образуются гидраты силиката кальция в виде тонких игловых кристаллов, которые сцепляются друг с другом и тем самым приводят к высокой прочности.

В предпочтительном варианте выполнения указанные материалы подвергают мелкому размолу и плавлению. Расплавы быстро охлаждают, т.е. предпочтительно подаются в воду, при этом возникающую так зернистую стеклянную фритту (эмалевую фритту) в следующей стадии снова мелко размалывают. В процессе размола добавляют, например, 30-40% воды вместе с глиной и кварцевой мукой. В зависимости от вида эмали можно еще добавлять упомянутые глушители и цветные оксиды.

Таким образом, образуется эмалевый шликер, который для лучшего смешивания некоторое время, предпочтительно несколько дней, должен оставаться в покое, прежде чем эмалевый шликер можно применять дальше. За счет применения подходящих исполнительных средств достигается равномерная толщина слоя, например, при покрытии посредством погружения, при этом возможное покрытие посредством погружения будет пояснено ниже.

В качестве основного материала для тормозного диска, т.е. для базового тела, как указывалось выше, предусмотрен алюминий или алюминиевый сплав.

Тормозной диск, т.е. его базовое тело, например, для не вентилируемых тормозных дисков, можно изготавливать посредством глубокой вытяжки/ковки из ковкого сплава, например, Al6061. Тормозные диски можно также изготавливать с помощью способов литья, например, литья в кокиль или песочную форму с низким давлением, или с помощью процесса HPDC (High Pressure Die Casting). Для последующего процесса нанесения покрытия на поверхность и необходимой высокой температуры обжига также пригодны различные способы литья для изготовления тормозных дисков. Однако при применении процесса HPDC необходимо особенно хороший вакуум, с целью предотвращения в необходимой операции обжига (смотри ниже) возникновения пузырей (проблема волдырей).

При этом базовое тело, т.е. заготовка, имеет окружной наружный тормозной венец, который предусмотрен для контакта с тормозной колодкой скобы дискового тормозного механизма, при этом тормозные колодки, соответственно, тормозные накладки соприкасаются, естественно, на обеих сторонах тормозного венца, т.е. фрикционных поверхностей. В центре базового тела предусмотрено отверстие, которое расположено в выставки базового тела. Вокруг отверстия на равномерном расстоянии друг от друга расположены пять проходных отверстий через выставку. Указанные проходные отверстия служат для размещения колесных болтов, с помощью которых обеспечивается возможность соединения тормозного диска вместе с колесом на ступице колеса. Выставка, которую можно называть также колпаком диска, может быть изготовлена интегрально с тормозным венцом, т.е. также способом литья, или в виде отдельного элемента может быть подходящим образом соединена с тормозным венцом. Базовое тело может быть изготовлено в виде не вентилируемого или вентилируемого тормозного диска, что само по себе известно. В вентилируемом тормозном диске фрикционные поверхности расположены на покрывных дисках, при этом противоположные покрывные диски расположены на расстоянии друг от друга с помощью ребер. Каждый покрывной диск имеет, естественно, лишь одну фрикционную поверхность, что, однако, само по себе известно. Таким образом, между покрывными дисками образован воздушный зазор, что также само по себе известно, так что не требует пояснения.

Затем эту заготовку по меньшей мере местами подготавливают, при этом, согласно изобретению, подготавливают по меньшей мере будущие фрикционные поверхности. Предварительную обработку можно осуществлять с помощью механического способа, при этом предварительная обработка выполняется предпочтительно путем токарной обработки, более предпочтительно сухой токарной обработки. При этом подлежащие покрытию зоны, т.е., например, фрикционные поверхности, предпочтительно обрабатывают так, что они имеют шероховатость, например, 5-15 мкм. Для предварительной обработки возможна также пескоструйная обработка, при этом не должны исключаться еще другие подходящие способы предварительной обработки. В принципе предварительная обработка может осуществляться также посредством грубой токарной обработки или токарной обработки с дополнительной пескоструйной обработкой. Если предварительно обработаны по меньшей мере фрикционные поверхности, то можно наносить эмалевое покрытие. Это можно осуществлять с помощью напыления, однако при этом целесообразным может быть нанесение с помощью кисти или в погружной ванне. Таким образом, целесообразно, когда покрытие, т.е. эмалевый шликер, наносится в виде влажного эмалевого покрытия.

При напылении целесообразно предусмотрено, что эмалевое покрытие наносится в виде водной суспензии (эмалевого шликера). При этом предпочтительно, что по меньшей мере предварительно обработанная зона является очень хорошо доступной, поскольку напылительное устройство должно перекрывать отдельно подлежащую покрытию зону. Покрытие можно наносить так, что предпочтительно базовое тело вращается. Тормозной диск можно вращать со скоростью 60-120 об/мин. Эмалевое покрытие можно напылять с давлением, например, 2-4 бар посредством распыления сжатым воздухом. Таким образом, можно наносить эмалевое покрытие внутри кратчайшего времени, например 20 секунд, с желаемой толщиной материала, при этом предусмотрена возможность регулирования в узких пределах скорости подачи эмалевого шликера за счет автоматического контролирования параметров, например, с помощью управляемых компьютером распылительных роботов, с целью обеспечения возможности изготовления соответствующего эмалевого покрытия с небольшими колебаниями толщины. В способе, согласно изобретению, можно выбирать одноступенчатый процесс нанесения эмалевого покрытия. Поэтому можно отказаться от раздельного нанесения грунтовой эмали и покрывной эмали, поскольку предпочтительным является одноступенчатое нанесение. Можно также сначала наносить более тонкий слой шликера и высушивать его, при этом этот процесс можно повторять многократно, с целью нанесения слоя желаемой толщины. Возможно также вращающееся распылительное устройство при неподвижном подлежащем покрытию тормозном диске, однако это не является предпочтительным. Поэтому лишь зона фрикционных поверхностей может быть снабжена эмалевым покрытием. Это можно осуществлять как при не вентилируемых, так и вентилируемых тормозных дисках. В другом возможном варианте выполнения на базовое тело можно наносить покрытие в погружной ванне, при этом также предусмотрен водный раствор (эмалевый шликер). При этом покрытие можно наносить также лишь на тормозной венец, т.е. лишь на фрикционные поверхности. При этом базовое тело погружается не полностью в погружную ванну, а лишь так глубоко, что погружается местами тормозной венец. Таким образом, за счет вращения тормозного диска покрывается весь тормозной венец. В частности, целесообразно снабжать вентилируемый тормозной диск эмалевым покрытием с помощью погружной ванны, поскольку мокрое эмалевое покрытие может полностью попадать также в промежуточное пространство между обоими покрывными дисками, так что покрытие может наноситься также на противоположные фрикционным поверхностям внутренние поверхности, при этом покрытие, естественно, может наноситься также на ребра. Покрытие промежуточного пространства приводит к желаемому результату полной защиты от коррозии, за счет чего существенно увеличивается срок службы тормозного диска, при этом, естественно, дополнительная защита от износа на фрикционных поверхностях также способствует увеличению срока службы тормозного диска.

Вместо покрытия в некоторых зонах, при котором покрывается лишь тормозной венец, т.е. фрикционные поверхности, базовое тело можно также покрывать полностью. Таким образом, тормозной диск полностью защищается от коррозии. В этом случае целесообразно предусмотрено, что базовое тело также полностью подготавливается. Предварительная обработка в промежуточном пространстве между обоими покрывными дисками может быть также предусмотрена, когда имеется техническая возможность ее выполнения.

При этом может быть предусмотрено нанесение эмалевого покрытия с помощью распылительного устройства или в погружной ванне. В погружную ванну тормозной диск погружается полностью, когда покрытие должно наноситься на весь тормозной диск. Его вращение не требуется, однако может быть целесообразным. Если эмалевое покрытие наносится с помощью распылительного устройства, то можно наносить по меньшей мере различные по цвету эмалевые покрытия. Выставка, т.е. колпак диска, может быть выполнена, например, ярко светящейся даже при недостаточном освещении. Это целесообразно, поскольку сама выставка не подвергается воздействию сил трения, в отличие от фрикционных поверхностей. Естественно, что фрикционные поверхности можно также выполнять с определенным цветом, когда обеспечивается, что цвет также после соприкосновения с тормозными накладками, т.е. после износа, остается неизменным на соответствующих фрикционных поверхностях.

Если тормозной диск по меньшей мере местами снабжен покрытием, то оно в следующей стадии подвергается обработке. Для этого предпочтительно предусмотрено, что эмалевое покрытие после нанесения сначала сушится, при этом затем предусмотрена обработка обжигом. Для сушки эмалевого покрытия тормозной диск подается в сушильное устройство, при этом снабженный эмалевым покрытием тормозной диск сушится при температуре примерно 60-80°С, или же примерно 80-120°С в период времени от 5 до 30 минут. В возможном варианте выполнения способа процесс сушки выполняется в печи с циркуляцией воздуха. Для последующей тепловой обработки снабженный эмалевым покрытием тормозной диск подвергается обжигу в проходной печи при температуре примерно 550°С, т.е. эмалевое покрытие плавится. Таким образом, эмалевое покрытие может металлургически соединяться с основным материалом базового тела. Соединение между эмалевым покрытием и алюминиевой поверхностью возникает за счет образования зубчатых зацеплений, которые возникают, например, за счет распада Al2O3 в зоне реакции между алюминием и эмалевым покрытием. При этом Si4+ диффундирует к алюминиевой поверхности и восстанавливается там в Si. Кроме того, подщелачивание алюминиевой поверхности за счет щелочей в эмалевом шликере благоприятствует сцеплению. В этом процессе вжигания достигается образование плотного, закрытого слоя оксида, который является очень стойким относительно коррозии под воздействием дождевой воды и особенно соленой воды. Таким образом, достигается выполнение первой функции эмалевого покрытия в качестве защищающего от коррозии покрытия.

Эмалевые покрытия, согласно изобретению, отличаются от гальванический покрытий или напыленных покрытий тем, что под них не может ничего проникать. Когда под защитные покрытия что-то проникает, то под покрытием образуется фаза оксида алюминия, что приводит затем к сильному увеличению объема, сопровождаемому откалыванием покрывного слоя. Кроме того, эмалевые покрытия, согласно изобретению, не подвергаются дальнейшему повреждению также тогда, когда за счет локальных повреждений (за счет удара камнями, механических повреждений) слой удаляется до основного материала. В этом случае повреждения от коррозии возникают лишь в зоне отсутствующего эмалевого покрытия, но не увеличиваются дальше. Другое преимущество эмалевого покрытия, согласно изобретению, состоит в том, что оно имеет очень небольшой вес, что обосновывается химическим составом оксидов алюминия, силикатов и т.д., а также типичной для эмалей пористой и пузырчатой структурой.

Наряду с этой хорошей стойкостью к коррозии, эмалевое покрытие, согласно изобретению, отличается также хорошей стойкостью к износу на основании большой твердости слоя от 600 до 800 HV0,1, которая может быть в четыре раза превышать твердость основного алюминиевого материала. Таким образом, эмалевое покрытие выполняет вторую функцию в качестве защищающего от износа слоя, при этом эмалевое покрытие образует по существу фрикционный элемент тормозного диска для тормозных колодок, т.е. для фрикционных накладок. Стойкость к износу и/или образованию термотрещин может быть увеличена за счет применения так называемых «частично кристаллических эмалей», в которых кристаллизирующиеся выделения в стеклянной матрице повышают стойкость к износу по сравнению с обычными эмалями. Целесообразно также резко увеличивать стойкость к износу эмалей за счет введения наноразмерных твердых веществ. Эти карбидные твердые вещества оказывают значительно более высокое сопротивление износу, чем аморфная матрица эмали. За счет изменения величины частиц карбида можно дополнительно оптимировать сопротивление износу.

В качестве основного материала применяется, как указывалось выше, алюминий или алюминиевые сплавы. Однако выше и в последующем речь идет об алюминии, однако при этом алюминий должен охватывать также алюминиевые сплавы.

Не обязательно, покрытую эмалью поверхность после стадии обжига можно подвергать окончательной обработке. Предпочтительно предусмотрена обработка фрикционных поверхностей посредством токарной обработки и удаление оксидного слоя, который возникает на основании процесса обжига.

Тормозные диски можно, естественно, применять без какой-либо обработки в зоне фрикционной поверхности. За счет применения более тонких слоев эмали для спекания слоев при вращательном движении, можно минимизировать биение по высоте, а также шероховатость. Можно также использовать последующую обработку дисков посредством чистового шлифования, при этом используются алмазные или выполненные из твердых сплавов чашечные шлифовальные круги. Возможна также последующая обработка посредством токарной обработки, которая возможна, несмотря на высокую твердость, на основании хрупкости, при этом предпочтительными являются поворотные режущие пластинки PKD (поликристаллический алмаз). После чистовой обработки эмалевое покрытие может иметь по меньшей мере в зоне соприкосновения фрикционных, т.е. тормозных накладок значения шероховатости Ra от 0,002 до 0,05 мкм и Rz от 0,09 до 0,26 мкм, при этом значения указаны, естественно, лишь в качестве примера.

Целесообразно, когда эмалевое покрытие наносится с толщиной слоя от 50 мкм до 1000 мкм. Таким образом, можно изготавливать тормозные диски, которые имеют срок службы более 240000 км, в зависимости от толщины слоя эмалевого покрытия.

Для того чтобы стойкость к износу была достаточно высокой, предпочтительно состав эмалевого покрытия согласовывать так, что после спекания, т.е. после процесса обжига, значения твердости составляют, например, 650 HV0,1. Кроме того, при этом составе образуется не полностью расплавленное стеклообразное эмалевое покрытие с типичными для эмали гладкими поверхностями, а скорее с шершавой поверхностью, вызванной более высокой долей кристаллических фаз. В идеальном случае доля кристаллов может составлять 20%, а также 30-50%.

Способ эмалирования, согласно изобретению, на основании обеспечения отличной стойкости к коррозии и к износу фрикционного слоя, особенно пригоден для изготовления алюминиевых тормозных дисков. Кроме того, способ, согласно изобретению, обеспечивает возможность, за счет добавления определенных оксидов, устанавливать коэффициенты трения в широких пределах, так что можно применять обычные фрикционные накладки, при этом значительно улучшается как стойкость к коррозии, так и стойкость к износу по сравнению с обычными тормозными дисками из серого чугуна.

Эмалевое покрытие можно дополнительно окрашивать, за счет чего можно выбирать различные цвета, как уже указывалось выше, при этом эмалевое покрытие имеет цвет, когда уже имеется износ. За счет этого предпочтительно обеспечивается аспект безопасности, который будет пояснен ниже.

Согласно изобретению, эмалевое покрытие можно наносить на весь тормозной диск в качестве защиты от коррозии. При этом эмалевое покрытие может быть нанесено лишь в зоне фрикционной поверхности в качестве стойкого к износу покрытия с согласованным коэффициентом трения (для предотвращения визжащего шума), так что эмалевое покрытие служит в качестве фрикционного элемента для тормозных накладок. Эмалевое покрытие можно наносить в виде флуоресцирующего, декоративного, легко чистящегося покрытия в зоне вне поверхности прилегания фрикционной накладки, при этом эмалевое покрытие можно наносить в зоне прилегания (колпак диска, горшок), с целью облегчения снятия тормозного диска (предотвращения залипания на ступице колеса). В принципе эмалевое покрытие также в этой зоне является более предпочтительным, чем другие слоистые или лаковые системы, поскольку плотно закрытое эмалевое покрытие можно легче очищать, также потому, что возможно горячие твердые частицы пыли из тормозной накладки могут не так легко вжигаться в эмалевое покрытие. Способ, согласно изобретению, может иметь также стадии предварительной обработки, нанесения шликера посредством погружения/распыления, сушки, спекания, а также последующей обработки для достижения желаемой шероховатости. Дополнительно к этому, эмалевое покрытие может иметь теплоизоляционное действие, так что возникающее тепло отводится не так быстро.

Хотя одноступенчатый способ покрытия является предпочтительным, возможно, что тормозной диск полностью погружается в дешевый эмалевый шликер, что особенно целесообразно при вентилируемых дисках с множеством перемычек между обоими покрывными дисками, при этом в этом случае в последующем посредством распыления наносится высококачественный цветной эмалевый слой в зоне между фрикционной поверхностью и поверхностью прилегания горшка (колпака диска), т.е. в зоне соприкосновения тормозной накладки. Таким образом, в не подвергаемой абразивному износу зоне тормозного диска наносится эмалевое покрытие, которое является дешевым и не таким стойким к износу, которое, однако, должно быть отрегулировано так, что имеется одинаковый диапазон температур для спекания, как и для эмалевого покрытия, которое нанесено в абразивной зоне. В принципе с помощью эмалевого покрытия предотвращается проблема шума скрежета за счет припекания тормозной накладки, как это может возникать при обычных тормозных дисках из серого чугуна. Если эмалевый слой выполнен цветным, то его можно дополнительно использовать, например, в качестве индикации предстоящей и необходимой замены тормозного диска. Если цветной эмалевый слой на тормозной поверхности после определенного времени стирается, т.е. когда, например, становится видным основной материал, то это можно использовать в качестве признака необходимости скорой замены тормозного диска. Если, например, серебристый блеск алюминия становится видным через цветное эмалевое покрытие, то пользователь может легко видеть, что тормозной диск подлежит замене. Таким образом, предпочтительно создается дополнительный признак безопасности.

Предпочтительно, снабженные эмалевым покрытием кромки базового тела имеют радиус R, который по меньшей мере в 3 раза больше толщины слоя эмалевого покрытия в зоне радиуса кромок. Тем самым обеспечивается равномерная толщина слоя в зоне кромок. В резких переходах, соответственно на кромках, возникающий там эмалевый слой может становиться слишком тонким.

Согласно изобретению, предусмотрено также нанесение эмалевого покрытия по меньшей мере на фрикционные поверхности тормозного диска, и использование этого эмалевого покрытия по меньшей мере в качестве фрикционного элемента для тормозных накладок. Таким образом, можно, среди прочего, предотвращать возникновение горячей тонкой пыли, которая иначе вжигалась бы в обода из легкого металла, когда тормозной диск из легкого металла покрыт, например, моделированным чугуном. Согласно изобретению, целесообразно, что изготовленный так тормозной диск при применении эмалевого покрытия в качестве слоя защиты от коррозии и износа имеет существенно более длительный срок службы, чем обычные тормозные диски или тормозные диски, которые имеют нанесенное, например, с помощью способа термического напыления, например, самотечных порошковых сплавов, покрытие.

Можно выполнять эмалевое покрытие также так, что оно за счет ввода тепла светится, при этом возможно эмалевое покрытие, которое может светиться также без предшествующего воздействия света. В принципе весь тормозной диск может иметь флуоресцирующее эмалевое покрытие, так что образуется дополнительный аспект безопасности при движении ночью. Возможно также, что алюминиевый тормозной диск, согласно изобретению, выполняется тоньше известного тормозного диска, при этом он может быть, например, на 1,75 мм тоньше, поскольку твердое эмалевое покрытие по существу не проявляет износа на фрикционной поверхности (особенно когда выбрано высококачественное эмалевое покрытие). Кроме того, тормозной диск предпочтительно снабжен эмалевым покрытием, т.е. оптимирован по весу, поскольку эмалевое покрытие состоит из легких оксидов с удельным весом от 1,2 до 2,0 г/см3, так что эмалевое покрытие по существу вдвое легче, чем сравнимый слой из алюминия, при этом эмалевое покрытие имеет значительно более высокую стойкость к износу.

Другие предпочтительно подробности и признаки изобретения поясняются ниже на основании различных примеров выполнения со ссылками на прилагаемые чертежи, на которых схематично изображено:

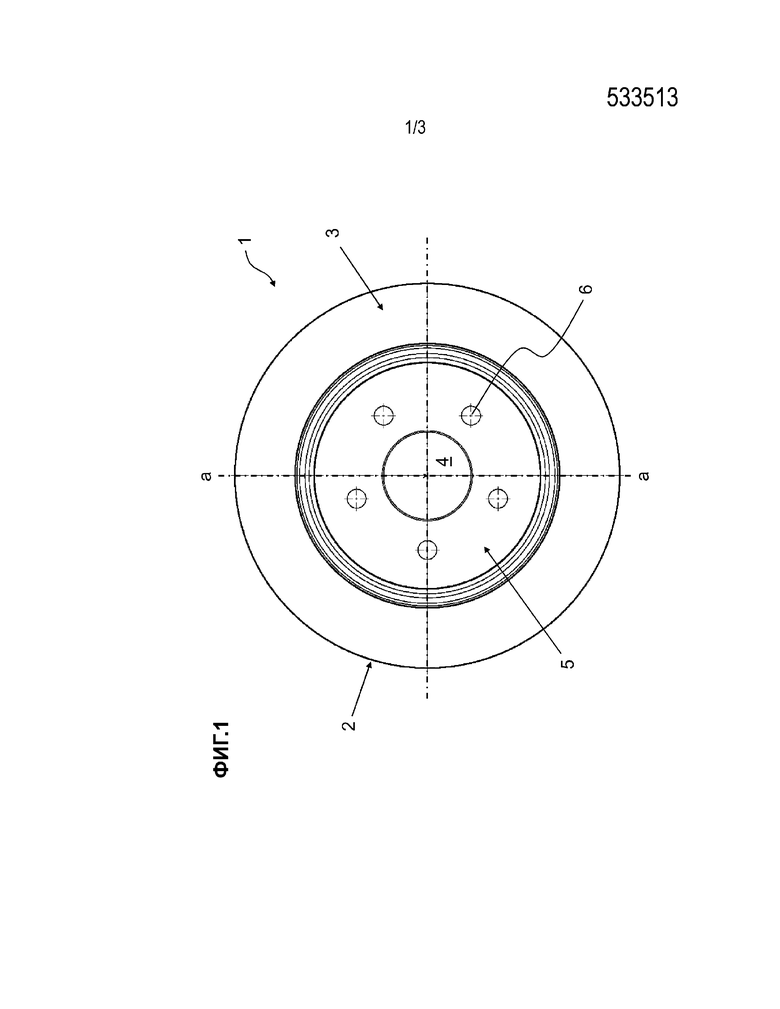

фиг.1 - тормозной диск, согласно изобретению, на виде сверху;

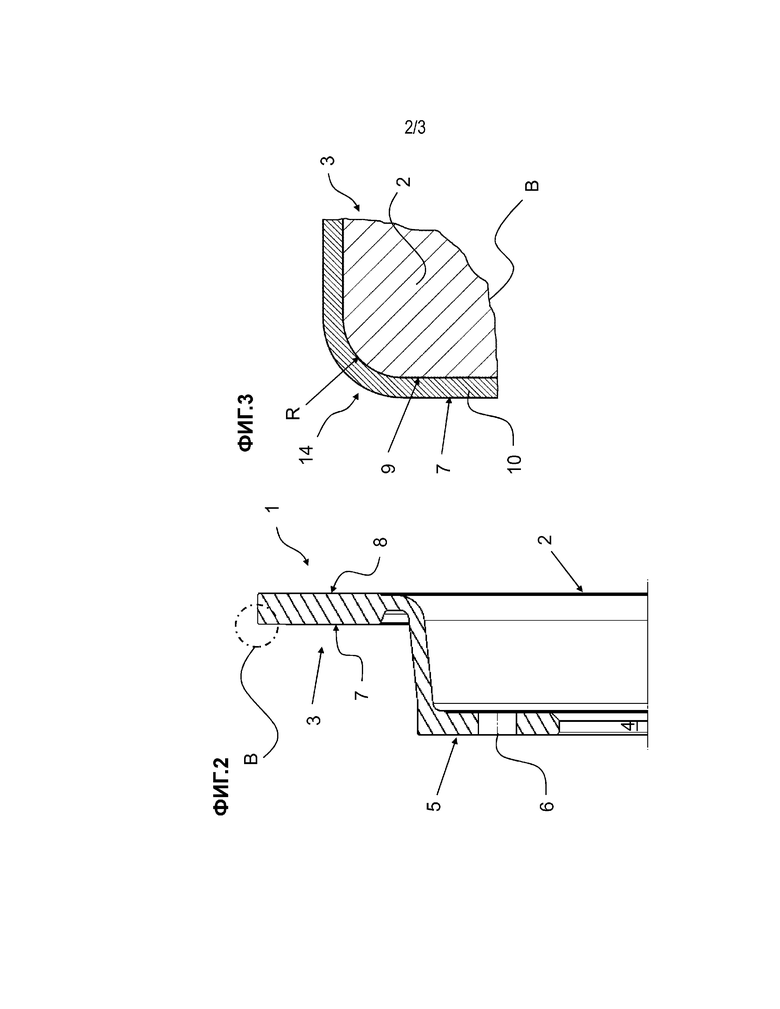

фиг.2 - разрез тормозного диска из фиг.1;

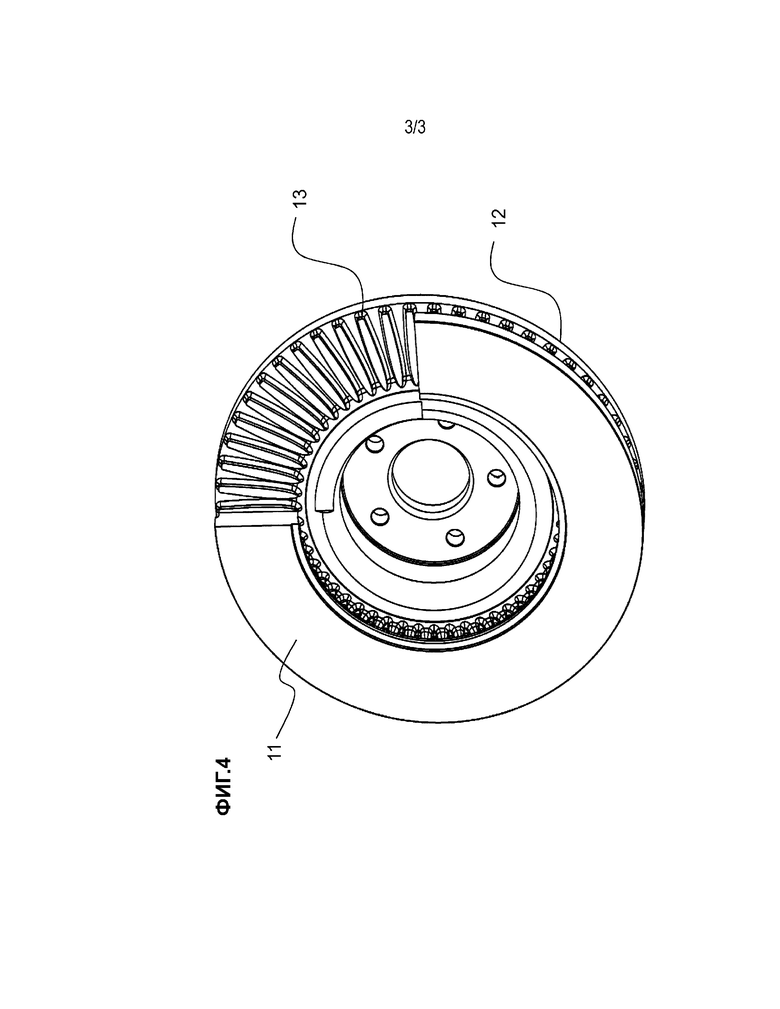

фиг.3 - часть тормозного диска, согласно фиг.2; и

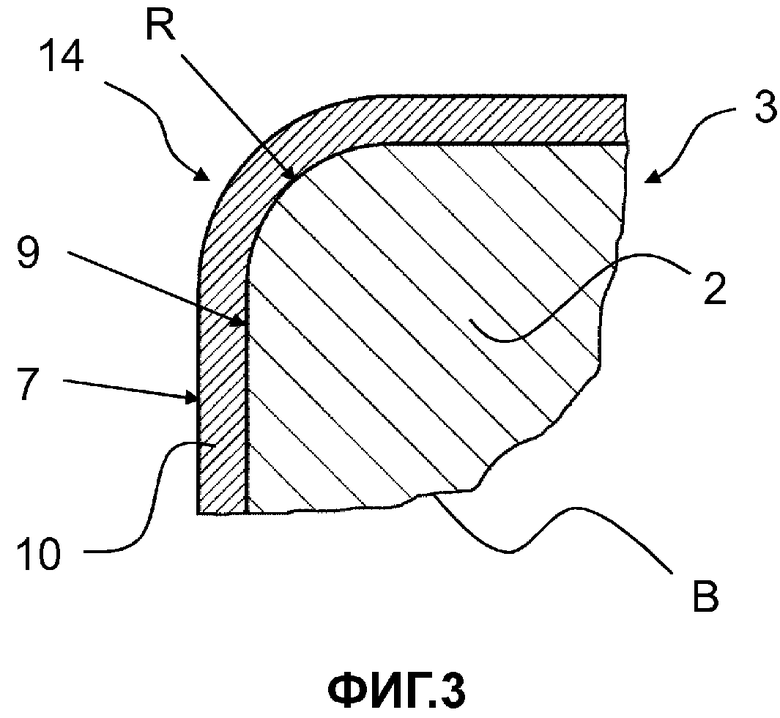

фиг.4 - вентилируемый тормозной диск, в изометрической проекции.

На различных фигурах одинаковые части всегда обозначены одинаковыми позициями, так что их описание приводится лишь однажды.

На фиг.1 схематично показан тормозной диск 1, согласно изобретению. Он имеет круглое базовое тело 2, например, из алюминия, т.е., например, Al6061. Базовое тело 2 имеет, как обычно, окружной наружный тормозной венец 3, который предусмотрен для контакта с не изображенной тормозной накладкой. В центре базового тела 2 предусмотрено отверстие 4, которое расположено в выставке 5 базового тела 2. Выставку 5 можно называть также дисковым колпаком 5. Вокруг отверстия 4 на равномерном расстоянии друг от друга расположены в данном случае пять проходных отверстий 6 через выставку 5. Указанные проходные отверстия 6 служат для размещения не изображенных здесь болтов, с помощью которых тормозной диск 1 вместе с не изображенным здесь колесом соединяется с также не изображенной ступицей колеса.

На фиг.2 показан разрез тормозного диска 1 в плоскости а-а на фиг.1. Можно видеть, что выставка 5 выступает вперед относительно тормозного венца 3 базового тела 2. Тормозной венец 3 содержит две ориентированные параллельно друг другу тормозные поверхности, т.е. фрикционные поверхности 7, 8, а именно, первую фрикционную поверхность 7 и вторую фрикционную поверхность 8. На фиг.2 изображен штрихпунктирная окружность В, при этом зона тормозного венца 3 внутри окружности В показана на фиг.3.

На фиг.3 показан в увеличенном масштабе разрез тормозного венца 3 из фиг.2 внутри окружности В. Из изображения в увеличенном масштабе тормозного венца 3 в зоне его первой фрикционной поверхности 7 следует, что на поверхности 9 базового тела 2 в этой зоне нанесено эмалевое покрытие 10. Эмалевое покрытие 10 покрывает здесь также наружную окружную поверхность. Таким образом, весь тормозной диск 1 может иметь эмалевое покрытие 10. Возможно также, что лишь фрикционные поверхности 7 и 8 имеют эмалевое покрытие 10. Эмалевое покрытие имеет двойную функцию. С одной стороны, эмалевое покрытие 10 обеспечивает защиту от коррозии тормозного диска 1. С другой стороны, эмалевое покрытие 10 выполняет одновременно функцию фрикционного слоя тормозного диска 1.

Кромка 14 выполнена с радиусом R, с целью обеспечения возможности нанесения в этой зоне равномерного эмалевого слоя. При этом радиус R примерно в 3 раза больше толщины слоя эмалевого покрытия 10. Большие радиусы не проблематичны, при меньших радиусах толщина слоя в зоне кромки 14 может быть неравномерной.

Эмалевое покрытие можно наносить на тормозной диск так же по меньшей мере местами, при этом лишь фрикционные поверхности 7 и 8 снабжаются эмалевым покрытием 10. Однако возможно так же, как указывалось выше, снабжение тормозного диска 1 полностью эмалевым покрытием. Эмалевое покрытие можно наносить с помощью распылительных устройств или в погружной ванне.

На фиг.4 показан тормозной диск 1, который имеет покрывные диски 11 и 12, между которыми расположены ребра 13, так что образуется вентилируемый тормозной диск 1. Вентилируемый тормозной диск может также иметь эмалевое покрытие 10 лишь на своих фрикционных поверхностях 7 и 8. Однако предпочтительно, когда вентилируемый тормозной диск 1 полностью покрыт эмалью. Для этого вентилируемый тормозной диск 1 подается в погружную ванну, так что также внутренние поверхности лежащих противоположно друг другу покрывных дисков 11 и 12, а также ребра 13 покрываются эмалью.

Возможно также, что тормозной диск 1 имеет различные эмалевые покрытия. Так, например, для фрикционных поверхностей 7 и 8 можно выбирать покрытие, которое имеет указанную двойную функцию с требуемым коэффициентом трения, так что сохраняется функция тормозного диска 1. Вне требуемых для торможения транспортного средства поверхностей тормозной диск может иметь эмалевое покрытие, которое имеет другую функцию, например, в виде сигнального действия, так что оно также в темноте ярко светится. Согласно изобретению, можно снабжать также фрикционные поверхности соответствующим сигнальным эмалевым покрытием.

В любом случае тормозной диск перед нанесением эмалевого покрытия 10 должен быть предварительно обработан. Целесообразно обрабатывать зону тормозного диска 1, на которую следует наносить покрытие.

После нанесения эмалевого покрытия 10 предусмотрена сушка, а также обработка обжигом. Не обязательно, можно выполнять еще механическую последующую обработку.

Перечень позиций

1 Тормозной диск

2 Базовое тело

3 Тормозной венец

4 Отверстие

5 Выставка/дисковый колпак

6 Проходное отверстие

7 Первая тормозная поверхность/фрикционная поверхность

8 Вторая тормозная поверхность/фрикционная поверхность

9 Поверхность

10 Эмалевое покрытие

11 Покрывной диск

12 Покрывной диск

13 Ребра

14 Кромка

R Радиус

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОРМОЗНОГО ДИСКА И ТОРМОЗНОЙ ДИСК | 2014 |

|

RU2646715C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОРМОЗНОГО ДИСКА, А ТАКЖЕ ТОРМОЗНОЙ ДИСК | 2015 |

|

RU2682377C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОРМОЗНОГО ДИСКА И ТОРМОЗНОЙ ДИСК ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 2015 |

|

RU2678539C2 |

| РОТОР ТОРМОЗНОГО ДИСКА МОТОЦИКЛА | 2010 |

|

RU2454577C1 |

| ТОРМОЗНОЙ ДИСК | 2012 |

|

RU2648501C2 |

| ТОРМОЗНОЙ ДИСК | 2009 |

|

RU2529107C2 |

| Вентилируемый тормозной диск и способ изготовления вентилируемого тормозного диска | 2024 |

|

RU2834651C1 |

| ТОРМОЗНОЙ БАРАБАН И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОГО ТОРМОЗНОГО БАРАБАНА | 2018 |

|

RU2729842C1 |

| ТОРМОЗНОЙ ДИСК | 2009 |

|

RU2527620C2 |

| ПРЕДМЕТ КУХОННОЙ УТВАРИ С АНТИПРИГАРНЫМ ПОКРЫТИЕМ, СТОЙКИЙ К КОРРОЗИИ И ЦАРАПИНАМ | 2008 |

|

RU2473297C2 |

Группа изобретений относится к области транспорта. Способ изготовления тормозного диска для транспортного средства, заключается в расположении на базовом теле тормозного диска защитного слоя. Базовое тело выполняют из алюминия или из алюминиевого сплава. Способ включает предварительную обработку фрикционных поверхностей имеющегося в виде заготовки базового тела. Затем наносят эмалевое покрытие в качестве слоя защиты от коррозии и/или износа на фрикционные поверхности тормозного диска. После чего обрабатывают снабженное местами покрытием базовое тело, при этом эмалевое покрытие металлургически соединяется с основным материалом базового тела. Достигается повышение устойчивости к коррозионному действию и увеличение срока службы. 3 н. и 13 з.п. ф-лы, 4 ил.

1. Способ изготовления тормозного диска (1) для транспортного средства, в котором на базовом теле (2) тормозного диска (1) с фрикционными поверхностями (7, 8) выполняют защитный слой, при этом базовое тело (2) выполнено из алюминия или из алюминиевого сплава, а эмалевое покрытие (10) расположено по меньшей мере на фрикционных поверхностях (7, 8),

содержащий по меньшей мере следующие стадии:

- предварительную обработку по меньшей мере фрикционных поверхностей (7, 8) имеющегося в виде заготовки базового тела (2);

- нанесение эмалевого покрытия (10) в качестве слоя защиты от коррозии и/или износа по меньшей мере на фрикционные поверхности (7, 8) тормозного диска (1) и

- последующую обработку снабженного по меньшей мере местами покрытием базового тела (2), при этом эмалевое покрытие (10) металлургически соединяется с основным материалом базового тела (2).

2. Способ по п.1, отличающийся тем, что эмалевое покрытие (10) является плавильной смесью, которая имеет образующие стекло оксиды, а также буру, полевой шпат, кварц, фторид, карбонат натрия, нитрат натрия и глушители.

3. Способ по п.1, отличающийся тем, что эмалевое покрытие (10) имеет оксиды кобальта, марганца и/или никеля.

4. Способ по п.1, отличающийся тем, что эмалевое покрытие (10) в качестве слоя защиты от коррозии и износа имеет во много раз более высокую твердость, чем базовое тело (2) из алюминия или алюминиевого сплава.

5. Способ по п.1, отличающийся тем, что предварительную обработку по меньшей мере местами тормозного диска (1) осуществляют путем токарной обработки, предпочтительно сухой токарной обработки.

6. Способ по п.1, отличающийся тем, что предварительно обработанная область имеет шероховатость Rz от 5 до 15 мкм.

7. Способ по п.1, отличающийся тем, что эмалевое покрытие (10) наносят посредством распыления.

8. Способ по п.1, отличающийся тем, что эмалевое покрытие (10) наносят в погружной ванне.

9. Способ по п.1, отличающийся тем, что нанесенное эмалевое покрытие (10) сушат, при этом затем тормозной диск (1) подвергают обработке обжигом.

10. Способ по п.1, отличающийся тем, что нанесенное эмалевое покрытие (10) подвергают последующей механической обработке.

11. Тормозной диск для транспортного средства, изготовленный способом по любому из пп.1-10, содержащий основное тело (2) из алюминия или алюминиевого сплава и фрикционные поверхности (7, 8) с расположенным по меньшей мере местами защитным слоем, отличающийся тем, что по меньшей мере на фрикционных поверхностях (7, 8) расположено эмалевое покрытие (10) в качестве слоя защиты от коррозии и/или износа.

12. Тормозной диск по п.11, отличающийся тем, что эмалевое покрытие (10) расположено полностью на базовом теле (2).

13. Тормозной диск по п.11, отличающийся тем, что эмалевое покрытие (10) имеет толщину между 50 и 1000 мкм.

14. Тормозной диск по п.11, отличающийся тем, что снабженные эмалевым покрытием (10) кромки базового тела (2) имеют радиус R, который по меньшей мере в 3 раза больше, чем толщина слоя эмалевого покрытия (10) в зоне радиуса кромки.

15. Тормозной диск по п.11, отличающийся тем, что эмалевое покрытие по меньшей мере на фрикционных поверхностях имеет следующие составляющие части в весовых долях:

16. Применение эмалевого покрытия (10) в качестве слоя защиты от коррозии и/или износа по меньшей мере на фрикционных поверхностях (7, 8) тормозного диска, который изготовлен с помощью способа по любому из пп.1-10.

| Съемник | 1988 |

|

SU1625680A1 |

| DE 102010049797 A1, 03.05.2012 | |||

| EP 1987267 A1, 05.11.2008 | |||

| СПОСОБ ПРИМЕНЕНИЯ АНТИОКИСЛИТЕЛЬНОЙ ЗАЩИТЫ ТОРМОЗНЫХ ДИСКОВ ИЗ КОМПОЗИТОВ, СОДЕРЖАЩИХ УГЛЕРОД | 1995 |

|

RU2126502C1 |

| 0 |

|

SU354197A1 | |

Авторы

Даты

2018-12-03—Публикация

2015-01-29—Подача