ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу изготовления тормозного диска для транспортного средства, а также к тормозному диску для транспортного средства.

УРОВЕНЬ ТЕХНИКИ

В DE 1 625 680 (МПК F16D69/02, опубл. 27.04.1972) описан фрикционный корпус для работающих в масляной ванне сцепления и тормозов, имеющим несущий элемент и по меньшей мере одну спеченную пористую и металлическую фрикционную колодку, установленную на несущий элемент. Предполагалось, что фрикционная колодка состоит из металлических волокон, с замыслом, чтобы степень пористости имела значение по меньшей мере 50%.

Из DE 10 2010 049 797 A1 (МПК B60B27/00, B60T1/06, опубл. 03.05.2012) известно, что тормозной диск может изготавливаться как целая часть со ступицей колеса, а потому, должно быть возможным, чтобы осевое биение тормозного диска было уменьшено. В дополнение, фрикционные поверхности тормозного диска могли бы быть оснащены фрикционным покрытием, которое может состоять из твердого металла или керамики.

В EP 1 987 267 B1 (МПК F16D65/12, F16D69/00, опубл. 03.10.2012) описан тормозной диск, выполненный с использованием материалов, один из которых должен выполнять конструктивную функцию, а другой должен выполнять тормозную функцию. Тормозной диск содержит опорный или конструктивный диск, боковые стороны которого оборудованы первым и вторым фрикционным диском. Фрикционные диски изготовлены из материала, пригодного для выполнения тормозной функции. Конструктивный диск изготовлен из композитного материала. Композитный материал конструктивного диска может состоять из смолы, по выбору, из числа эпоксидных, цианоэфирных, цианоэпоксидных и керамических смол и эмалей или их комбинации. Фрикционные диски могут изготавливаться из материала, выбранного из числа стали, чугуна, алюминиевого сплава, оксида алюминия (керамики), карбида кремния, нитрида кремния, карбида титана и углеродистой керамики.

В транспортных средствах, в частности, в моторных транспортных средствах, дисковые тормоза общепризнанно являются самым обычным типом тормозных систем. Дисковые тормоза по существу содержат тормозной диск и тормозную скобу, которая окружает тормозной диск на кромке. Здесь, тормозной диск присоединен к колесу транспортного средства, которое должно тормозиться посредством ступицы колеса, установленной с возможностью вращения на поворотном кулаке. В противоположность, тормозная скоба прикреплена к поворотному кулаку. Реальное замедление достигается посредством тормозных накладок, которые могут размещаться впритык к тормозному диску, и которые расположены по обе стороны от тормозного диска между ними и тормозной скобой.

В зависимости от применения, тормозные диски могут состоять как из черного металла, например, серого чугуна (GCI), но также из углеродной керамики или алюминия.

Тормозные диски типично отливаются из материала нелигированного серого чугуна (GCI). Хотя диски этого типа могут отливаться и механически обрабатываться экономически эффективно, они не дают достаточной антикоррозионной защиты от воды в мелких брызгах с поверхности дороги или из дождевой воды. В частности, зимой, может наблюдаться повышенное коррозионное воздействие от дорожной соли. Если транспортные средства затем ставятся на стоянку на относительно длительный период времени, серьезная коррозия на поверхности серого чугуна в области фрикционного кольца может обладать эффектом, что тормозная колодка, так сказать, покрывается твердой ржавчиной, на тормозном диске. Это может быть приписано тому обстоятельству, что колодка на тормозном диске постоянно плотно прилегает к поверхности диска, а потому, ржавчина может формироваться в этом узком зазоре. Когда транспортное средство затем вновь приводится в движение, материал колодки, который покрылся ржавчиной, может сдираться с колодки и переноситься на поверхность диска. Это приводит к вибрации тормозов в ассоциативной связи с интенсивным формированием шума. В некоторых обстоятельствах, может быть необходимо заменять диски или удалять прилипшую ржавчину токарной обработкой. Более того, ржавые тормозные диски выглядят некачественными, если заржавевшие диски могут быть видны через алюминиевые ободы с внешним видом высшего качества.

Более того, известно, что сопротивление износу тормозных дисков GCI не является достаточно высоким. Типично используемые тормозные колодки оптимизированы для конкретного коэффициента трения, и, в этом отношении, принимается некоторая нагрузка фрикционного кольца с абразивным износом. Эта абразивная нагрузка, среди прочего, обладает эффектом, что тормозные диски с формированием красной ржавчины после дождливого дня, вновь являются металлически чистыми благодаря приведению в действие тормозов, когда автомобиль приводится в движение в следующий раз.

Абразивный износ между тормозной колодкой и тормозным диском формируют выбросы твердых частиц, то есть, мелкую пыль. В дополнение к проблеме в отношении мелкой пыли, визуальный эффект заржавевших тормозных дисков в комбинации с дорогостоящими алюминиевыми ободами отличного качества, однако, также играет дополнительную роль. Известно, что приблизительно 70% частиц мелкой пыли возникают из материала диска GCI. Эти частицы износа находятся при очень высокой температуре приблизительно 700°C, при которой они ударяются об алюминиевый обод. В процессе, они могут легко вжигаться в прозрачный слой на алюминиевой поверхности, и очень трудно удалять серо-черное покрытие, даже в установке для мойки машин и с интенсивным техническим обслуживанием. Более того, скрипучие шумы или вибрация тормозов в случае колодок, которые заржавели после относительно длительного состояния неподвижности, дополнительно рассматриваются в качестве раздражающих.

Поэтому интенсивные опытно-конструкторские работы выполняются по всему миру, чтобы улучшать как коррозионную стойкость, так и износостойкость тормозных дисков. В этом отношении, например, диски изготавливаются из материала высококачественной стальной отливки. Хотя проблема относительно коррозии может устраняться в этом случае, износостойкость улучшается всего лишь слегка. В дополнение к высоким затратам, являющимся результатом использования стратегически важных элементов, таких как хром и никель, износостойкость улучшается всего лишь несущественно. В дополнение, теплопроводность значительно снижается, в результате чего, подшипники колеса могут подвергаться большему тепловому нагружению.

Более того, многочисленные способы гальванического покрытия были предложены для решения проблемы. Изготовление этих слоев является очень сложным: Для этой цели, необходимо, чтобы весь компонент покрывался, например, хромом или никелем, либо Ni плюс частицами твердого материала. Часто имеет место, что слои этой природы также должны прикрепляться к материалу основы посредством обработки диффузным отжигом, чтобы справляться с нагрузкой тормозов.

Еще одна возможность представлена способами термического напыления: Для этой цели, дискам GCI придается шероховатость профильной токарной обработкой и последующей корундовой дробеструйной обработкой, а затем предусматривается, например, с 17% Cr стальной напыленный слой, имеющий толщину 500 мкм. Способы порошкового и проводного напыления используются с этой целью. После покрытия, неровные напыленные слои должны дорабатываться токарной обработкой или шлифовкой, чтобы удовлетворять требуемым размерам тормозных дисков. В этом напыленном покрытии, однако, покрыта только область фрикционной поверхности, а потому, область ступицы должна быть защищена от появления ржавчины, как общепринято в настоящее время, посредством лакировки. Что касается вентилируемых тормозных дисков, способ напыления, конечно, может не создавать защиту от ржавчины для области между дисками обкладок, а потому, перемычки по-прежнему имеют тенденцию становиться ржавыми и ржавая вода затем будет переливаться на фрикционную поверхность с дорогостоящим напыленным слоем. Более того, в испытаниях солевым туманом обнаружено, что термически напыленные слои пропитываются вследствие микропористой структуры, в результате чего, может возникать скрытая коррозия. Эта коррозия может быть предотвращена только посредством дорогостоящего способа пломбирования. Единственно, затраты на покрытие дисков GCI, например, повторно измельченным с 17% Cr стальным напыленным слоем, имеющим толщину 500 мкм, являются большими, чем все изготовление на сегодняшний день для одного и того же диска посредством отливки плюс механической доработки.

В случае дисков GCI или дисков с измельченным термически напыленным слоем, тормозная колодка оказывает абразивное действие на поверхность, и материал удаляется абразивным износом при каждой операции торможения. Хотя удаление материала является значительно меньшим в случае твердого напыленного слоя, механизм абразивного износа сохраняется.

Также может предусмотреть то, что называется временными экономически эффективными защитными слоями, так что транспортные средства по меньшей мере передаются от производителя конечному потребителю без того чтобы совершенно новое транспортное средство уже имело ржавые тормозные диски. Таковые обычно являются окрашенными напыленными слоями, содержащими в себе цинковые пигменты. С другой стороны, известны тормозные системы, в которых цинк притирается на поверхность GCI во время операции торможения и, в результате, возникает катодная антикоррозионная защита. С другой стороны, цинковая пленка оказывает отрицательное влияние на фрикционную функцию тормозной колодки, и падают коэффициенты трения. В этом отношении, цинковый защитный слой целесообразно существует задолго от начальной работы.

Диффузионное покрытие азотированием на основе нитрида железа (Fe) также было бы возможным. Это покрытие ведет к временной защите от износа и коррозии, но срок службы этого покрытия фактически оказывается ограниченным менее чем 40000 км и также пригодным только для колодок NAO на рынке США. Это происходит, потому что ограничения скорости, которые являются гораздо более высокими, а в некоторых случаях, вообще не присутствуют, в Германии, например, должны ожидаться более высокие температуры тормозов, например, чем в США, а потому, колодки NAO там оказываются пригодными. Более того, способ является очень трудоемким и весьма дорогостоящим благодаря требуемой большой камере печи.

Многочисленные способы термического напыления (таковые уже были указаны выше) и способы гальванического покрытия используются подобным образом. Изготовление этих слоев является очень сложным. При испытаниях солевым туманом, как гальванические покрытия этого типа, так и термически напыленные покрытия работают неважнецки. Таким образом, пропитывание термически напыленных слоев не может надежно избегаться даже с дополнительными способами пломбирования.

В свете указанного предшествующего уровня техники, простое и устойчивое изготовление тормозных дисков в качестве массово производимых изделий по-прежнему требует улучшения.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Для преодоления проблем уровня техники, изобретение основано на цели представления способа изготовления тормозного диска для транспортного средства, который делает возможным экономически эффективное и, тем не менее, устойчивое массовое производство. Более того, намерение состоит в том, чтобы конкретизировать тормозной диск для транспортного средства, который, в дополнение к экономически эффективному производству, в частности, имеет улучшенную устойчивость к коррозионным действиям и улучшенный эксплуатационный срок службы.

Имеющая отношение к способу часть цели достигается посредством этапов способа по п.1. Относящаяся к изделию часть указанной цели достигается посредством тормозного диска, имеющего признаки по пункту 9 формулы изобретения. Кроме того, особенно полезные усовершенствования изобретения раскрыты в соответствующих зависимых пунктах формулы изобретения.

Указано, что признаки и мероприятия, конкретизированные по-отдельности в последующем описании, могут комбинироваться друг с другом любым требуемым технически значимым образом и раскрывают дополнительные усовершенствования изобретения. Описание, в частности, вместе с фигурами, дополнительно характеризует и конкретизирует изобретение.

Согласно изобретению, то, что представлено ниже, является способом изготовления тормозного диска для транспортного средства, в котором фрикционный слой расположен по меньшей мере в некоторых областях на основном корпусе. Согласно изобретению, способ включает в себя по меньшей мере следующие этапы, на которых:

подвергают предварительной механической обработке основной корпус, присутствующий в заготовке, по меньшей мере в некоторых областях;

нагревают основной корпус;

погружают нагретый основной корпус в расплав, содержащий сплавы неблагородных металлов, чтобы образовать активирующее адгезию покрытие между основным корпусом и фрикционным слоем, который будет нанесен;

наносят фрикционный слой по меньшей мере в некоторых областях посредством термического напыления.

В целях изобретения, предварительная механическая обработка основного корпуса, существующего в заготовке, по меньшей мере в некоторых областях содержит тормозной диск, подвергаемый чистовой обработке практически таким образом, что последующая механическая обработка также может осуществляться по выбору после отдельных операций покрытия. Целесообразно, чтобы весь основной корпус, то есть, полный тормозной диск, погружался в расплав неблагородных металлов. В целях изобретения, расплав, содержащий неблагородные металлы, является расплавом алюминиевого и/или цинкового сплава. В связи с предыдущим нагреванием основного корпуса, предпочтительно, до температуры от 500°C до 700°C в защитной газовой атмосфере, неблагородный металл, который, например, является алюминием и/или цинком, диффундирует в материал основы, то есть в серый чугун основного корпуса. Это формирует металлургическое соединение с очень высокой адгезионной прочностью, где это покрытие активатора адгезии не является микропористым, подобным непосредственно нанесенным термически напыленным слоям, а потому, также не может пропитываться. В дополнение, расплав алюминиевого и/или цинкового сплава согласно изобретению обладает эффектом, что формируется катодная антикоррозионная защита, является возможным, чтобы даже дефекты, которые возможно присутствуют, или чтобы зоны повреждения, которые возникают во время работы, закрывались вследствие дистанционного действия, чтобы происходило самовосстановление.

Тормозной диск, то есть, его основной корпус, предпочтительно изготавливается посредством литья в песчаную форму. В этом случае, основной корпус, то есть заготовка, имеет круговую наружную тормозную шайбу, предусмотренную для контакта с тормозной накладкой тормозной колодки, тормозные накладки и тормозные колодки, конечно, действуют по обеим сторонам тормозной шайбы, то есть, фрикционных поверхностей. Проем предусмотрен в центре основного корпуса, расположенный в выступе основного корпуса. Пять проходных отверстий через выступ предпочтительно расположены вокруг проема с равными интервалами. Указанные проходные отверстия служат для приема колесных болтов, посредством которых тормозной диск может соединяться вместе с колесом к ступице колеса. Выступ, который также может указываться ссылкой как конструкция чашки диска, может изготавливаться за одно целое, то есть, может отливаться с тормозной шайбой или может присоединяться пригодным образом к тормозной шайбе в качестве отдельного элемента. Основной корпус может изготавливаться в качестве невентилируемого или вентилируемого тормозного диска, который известен сам по себе. В случае вентилируемого тормозного диска, фрикционные поверхности расположены на дисках обкладки, причем, противоположные диски обкладки являются разнесенными посредством ребер. Каждый диск обкладки, конечно, также имеет только одну фрикционную поверхность, но это известно само по себе. Воздушный зазор, таким образом, образованный между дисками обкладки, но это также известно само по себе, а потому, дополнительные подробности не предусмотрены в отношении этого.

Поскольку весь тормозной диск погружается в горячую ванну для обработки погружением, он также всецело, то есть, полностью, покрывается слоем активатора адгезии. Это здесь целесообразно, поскольку области, лежащие вне действующих фрикционных поверхностей, таким образом, также снабжаются слоем активатора адгезии, то есть, антикоррозионной защитой, за один проход посредством покрытия горячим погружением, а потому, можно обходиться без дополнительных специальных мер для защиты этих областей. Изобретение, в частности, пригодно для вентилируемых тормозных дисков, поскольку как вся внутренняя поверхность дисков обкладки, а также ребра полностью покрываются в дополнение к другим областям посредством ванны для обработки погружением.

Как только слой активатора адгезии был нанесен посредством ванны для обработки горячим погружением, на дополнительном этапе может быть предусмотрено, что основной корпус, то есть, тормозной диск, в частности, фрикционные поверхности, подвергаются токарной обработке в размер.

Изобретение основано на понимании, что выбранные сплавы неблагородных металлов, в частности, алюминиевый сплав, формируют «мягкое» покрытие. Это обстоятельство на самом деле является негативным в отношении тормозных дисков, но, в изобретении, обеспечивает идеальное покрытие активатора адгезии для последующего термического покрытия.

В этом способе, порошки твердых материалов внедряются посредством предпочтительного высокоскоростного газопламенного напыления (HP-HVOF) в мягкую поверхность покрытия активатора адгезии по меньшей мере в области фрикционного кольца, то есть, фрикционных поверхностей, чтобы давать начало плотному взаимодействию между частицами твердых материалов и слоем активатора адгезии.

Здесь, в целях изобретения, достаточно, если наносится очень тонкий фрикционный слой, имеющий размер от 30 мкм до 50 мкм. В этом отношении, в пределах объема изобретения находится, что фрикционный слой, сам по себе, не служит в качестве слоя износа, но скорее служит согласно изобретению для удаления, например, для срывания частиц материала из материала колодки тормозных колодок, чтобы формировалась пленка переноса. Во время операции торможения, материал колодки, таким образом, сдирается с тормозной колодки и переносится на поверхность, то есть, например, на алюминиевую поверхность или цинковую поверхность в области фрикционного кольца. Эта пленка переноса внедряет микронеровную поверхность примерной алюминиевой поверхности фрикционного кольца. Здесь трение не реализуется благодаря абразивному износу, но, взамен, посредством разновидности адгезии. Пленка переноса остается постоянно на фрикционном кольце и защищает алюминиевую поверхность от износа, а потому, тормозной диск практически не должен подновляться и заменяться. Тормозная колодка, в противоположность, находится в форме быстроизнашиваемой детали и постоянно поставляет новый материал для стабилизации пленки переноса. Если слой активатора адгезии содержит цинк или цинковые составляющие, очевидно, что пленка переноса также заделывает цинковую поверхность, чтобы последняя также была защищена от износа. Однако, это также означает, что коэффициенты трения цинка, как указанно выше, не оказывают влияния вследствие пленки переноса.

В этом отношении, никакие сложные операции дробеструйной обработки, а также никакие сложные операции перешлифовки не требуются в способе согласно изобретению. Взамен, термически нанесенный напыленный слой, то есть, фрикционный слой, вводится в строй в неровном состоянии.

В возможном варианте осуществления, наносимый напылением порошок карбида вольфрама (WC) термически наносится на слой активатора адгезии в качестве наносимого напылением порошка. В предпочтительном усовершенствовании, наносимый напылением порошок карбида вольфрама, то есть, например, наносимый напылением порошок WC-Co-Cr, наносится термически. Однако, порошок FeNiCr в качестве матрицы с включенными частицами WC или TiC также возможен в целях изобретения. Частицы могут иметь диаметр, который больше, чем фрикционный слой от 30 мкм до 50 мкм, по толщине. Имеющие острые кромки частицы, таким образом, выступают от фрикционного слоя и, тем самым, создают пленку переноса. В этом отношении, имеющие острые кромки частицы твердого материала, как бы внедряются в слой активатора адгезии, чтобы создавался микронеровный слой твердого материала, требуемый для формирования пленки переноса, то есть, слоя переноса. Здесь, предыдущая операция дробеструйной обработки, которая требовалась до настоящего времени в традиционных способах термического напыления, не нужна в изобретении. За исключением токарной обработки слоя активатора адгезии, нанесенного посредством ванны для обработки горячим погружением, до окончательных размеров тормозного диска по меньшей мере в области фрикционных поверхностей, дополнительная последующая механическая обработка слоя твердого материала, нанесенного посредством способа HVOF, не требуется. Обработанный начисто слой активатора адгезии в области фрикционного кольца, например, может иметь толщину 200 мкм.

Слой активатора адгезии также может указываться ссылкой как функциональный слой, и имеет двойную функцию. С одной стороны, указанный слой служит в качестве антикоррозионной защиты также для областей тормозного диска, которые находятся вне фрикционных поверхностей (к тому же, предотвращения красной ржавчины). С другой стороны, слой одновременно служит в качестве активатора адгезии для нанесения слоя микронеровного твердого материала посредством предпочтительного способа HP-HVOF.

Основной корпус, то есть, тормозной диск, изготавливается из GCI. Конечно, также можно, чтобы алюминиевый тормозной диск покрывался посредством способа HP-HVOF.

Согласно изобретению, тормозной диск изготавливается описанными выше этапами способа. В этом отношении, тормозной диск согласно изобретению имеет слой активатора адгезии, который нанесен на его материал основы, и на котором расположен слой твердого материала по меньшей мере в некоторых областях.

Здесь, слой активатора адгезии расположен поверх полного тормозного диска. Это означает, что не только фрикционные поверхности, но также и все области вне последних снабжены, то есть покрыты слоем активатора адгезии. В предпочтительном варианте осуществления, слой активатора адгезии наносится погружением тормозного диска в расплав неблагородных металлов. После чистовой обработки, то есть, например, после токарной обработки до заданных размеров по меньшей мере в области фрикционных колец, слой активатора адгезии имеет толщину 200 мкм. Фрикционный слой расположен на слое активатора адгезии, но предпочтительно расположен только в области фрикционных поверхностей тормозных дисков. Тормозные накладки действуют на фрикционные поверхности посредством своих колодок. Вследствие снабженных острыми кромками твердых материалов фрикционного слоя, материал тормозной колодки сдирается с тормозной колодки, так что формируется пленка переноса. Тормозная колодка становится изношенной, причем, износ тормозного диска избегается.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Дополнительные полезные детали и результаты изобретения будут пояснены подробнее ниже на основе различных примерных вариантов осуществления, проиллюстрированных на фигурах. На фигурах:

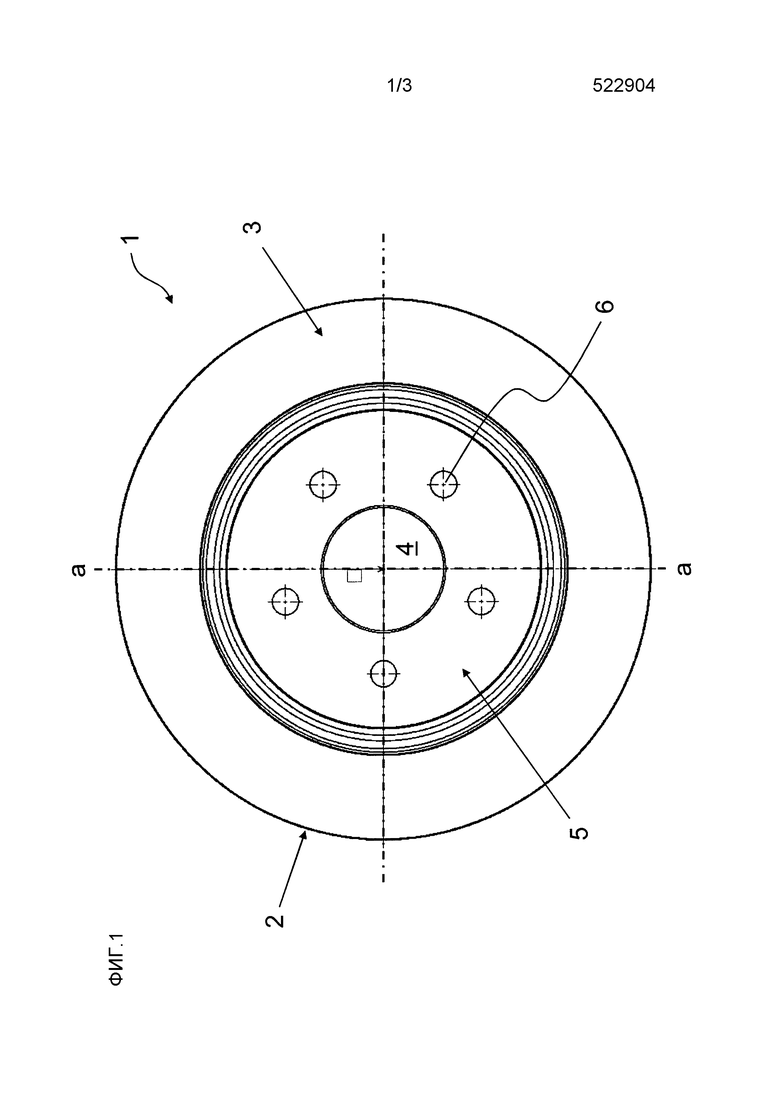

фиг. 1 - схематичная иллюстрация тормозного диска согласно изобретению на виде сверху,

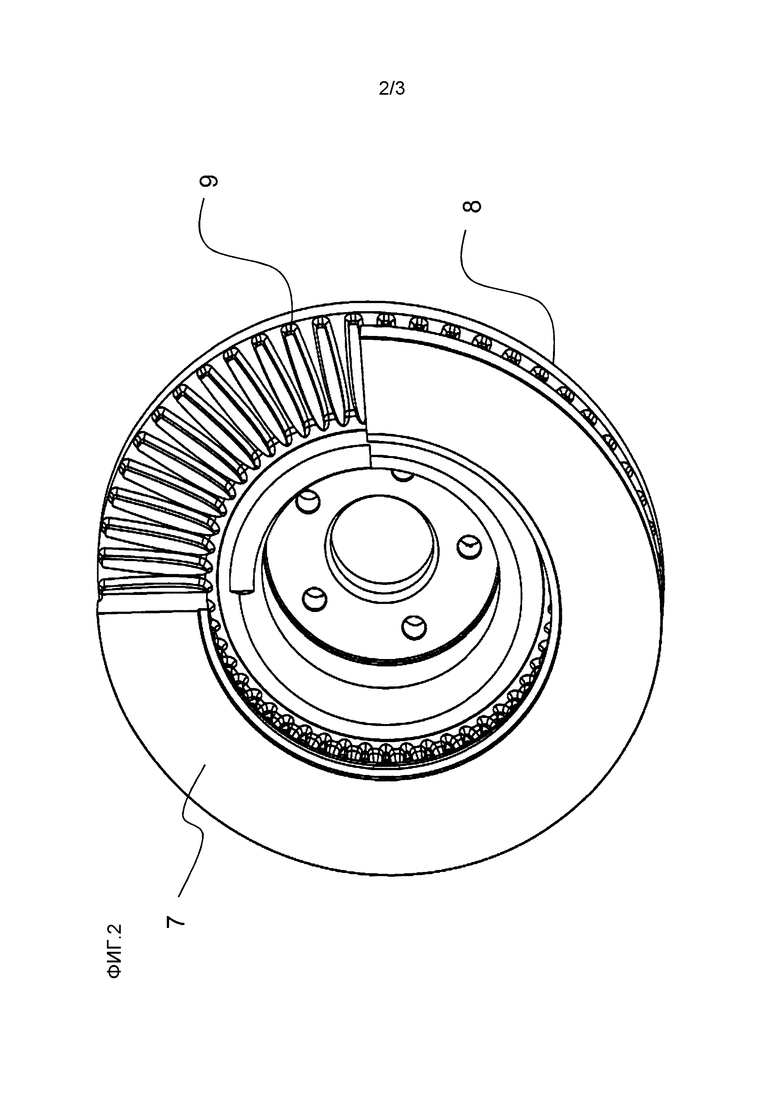

фиг. 2 показывает вентилируемый тормозной диск на общем виде,

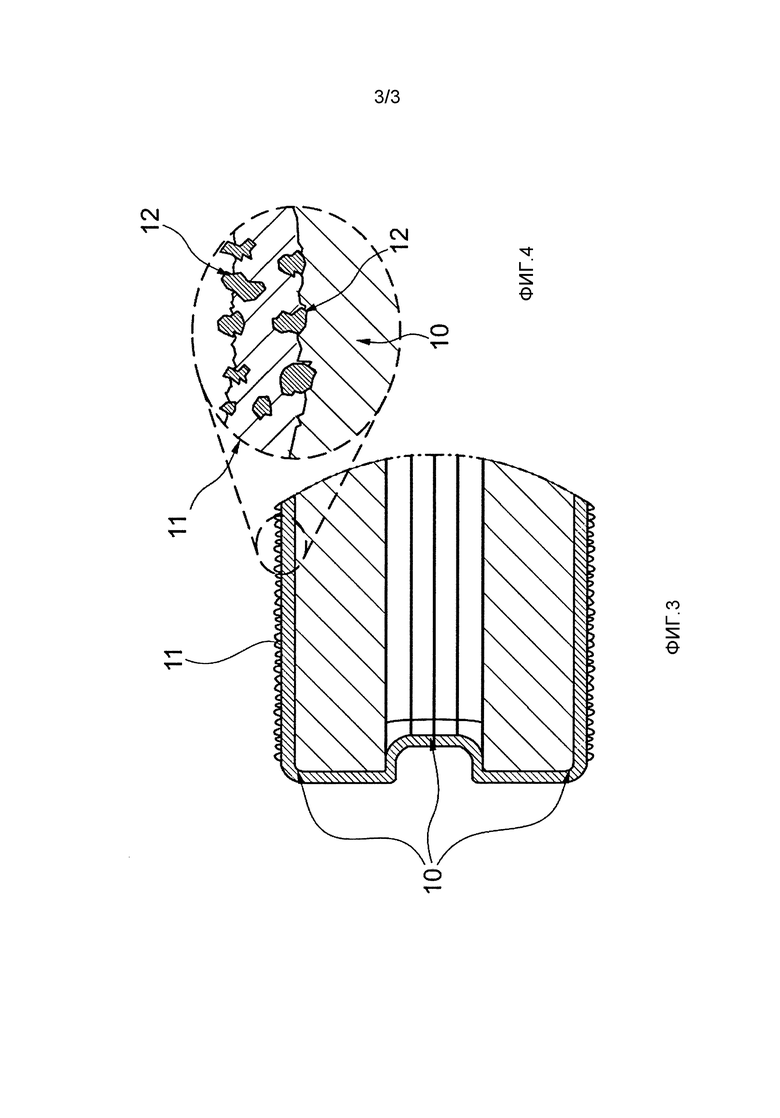

фиг. 3 показывает тормозной диск, показанный на фиг. 2 на местном виде в разрезе, и

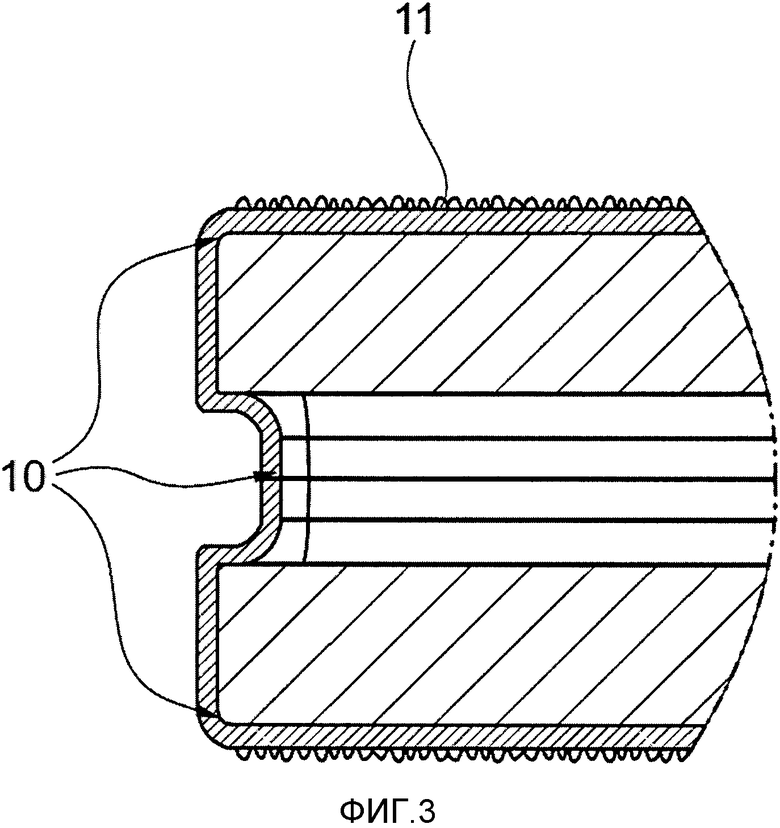

фиг. 4 показывает увеличенный вид разреза, который можно видеть на фиг. 3.

На разных фигурах, одинаковый элементы всегда обозначены одинаковыми ссылочными позициями, и поэтому, указанные части, как правило, также описаны только один раз.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Фиг. 1 показывает схематичную иллюстрацию тормозного диска 1 согласно изобретению. Указанный тормозной диск имеет круглый основной корпус 2, например, сделанный из чугуна, то есть, например, из серого чугуна (GCI). Основной корпус 2 типично имеет круговую наружную тормозную шайбу 3, которая предусмотрена для контакта с тормозной колодкой (подробнее не показана). Проем 4 предусмотрен в центре основного корпуса 2, расположенный в выступе 5 основного корпуса 2. Выступ 5 также может указываться ссылкой как конструкция 5 чашки диска. В данном случае, пять проходных отверстий 6 через выступ 5 расположены вокруг проема 4 с одинаковыми интервалами. Указанные проходные отверстия 6 служат для приема колесных болтов (здесь подробнее не показаны), посредством которых тормозной диск 1 может соединяться вместе с колесом (не показано) к ступице колеса (так же не показанной).

Фиг. 2 показывает тормозной диск 1, имеющий диски 7 и 8 обкладки, между которыми расположены ребра 9, чтобы формировался вентилируемый тормозной диск 1. Диски 7 и 8 обкладки каждый имеет тормозную шайбу 3 на наружной стороне.

Фиг. 3 показывает местный разрез внутренне вентилируемого тормозного диска 1, показанного на фиг. 2.

Может быть видно функциональное покрытие 10. Функциональное покрытие 10, которое также может указываться ссылкой как слой 10 активатора адгезии, было нанесено поверх всего тормозного диска 1.

Для нанесения функционального покрытия 10, тормозной диск 1 предпочтительно нагревался до температуры от 500°C до 700°C в защитной газовой атмосфере. Тормозной диск 1, нагретый таким образом, погружался в ванну с расплавом неблагородных металлов. Ванна с расплавом может быть расплавом алюминиевого и/или цинкового сплава.

После ванны для обработки погружением, тормозной диск 1, по меньшей мере тормозная шайба 3, на которой расположены поверхности торможения, подвергалась механической обработке в размер, функциональный слой 10 предпочтительно по-прежнему имеет толщину 200 мкм на тормозной шайбе 3 после механической обработки.

Тормозной диск 1 полностью погружался в горячую ванну для обработки погружением, чтобы все области, то есть, все компоненты 2-6, также покрывались функциональным слоем 10. В случае внутренне вентилируемого тормозного диска 1, в частности, имеет место, что два диска 7 и 8 обкладки покрываются функциональным слоем 10 не только снаружи, но также внутри. Более того, ребра 9 также покрываются функциональным слоем 10.

Тормозной диск 1, таким образом, также имеет как бы антикоррозионную защиту вне соответствующей тормозной шайбы 3.

На дополнительном этапе изготовления, тормозной диск 1, в частности, соответствующая тормозная шайба 3, то есть, предпочтительно, фрикционные поверхности, покрывались посредством способов термического напыления. В этом случае, порошки твердых материалов наносились посредством высокоскоростного газопламенного напыления (HVOF) по меньшей мере в области фрикционных поверхностей, имеющих слой 10 активатора адгезии.

В области своих фрикционных поверхностей, тормозной диск 1, таким образом, предпочтительно имеет фрикционный слой 11, нанесенный посредством предпочтительного способа HVOF и имеющий толщину от 30 мкм до 50 мкм. Порошки твердых материалов внедряются с включенными имеющими острые кромки частицами 12 в мягкий слой 10 активатора адгезии посредством HVOF, чтобы давать начало тесному (механическому) сцеплению между частицами твердых материалов и слоем 10 активатора адгезии.

Частицы 12 твердых материалов имеют острые кромки и имеют диаметр, который больше, чем толщина фрикционного слоя 11. Частицы 12, таким образом, выступают из поверхности фрикционного слоя 11 (фиг. 4). Как кроме того может быть видно на фиг. 4, некоторые частицы 12 также взаимодействуют с «мягким» слоем 10 активатора адгезии, также имеет место, что некоторые частицы 12 заделаны в фрикционный слой 11, то есть, не выступают. Частицы 12, которые могут быть видны на фиг. 4, имеют диаметр, который меньше, чем толщина фрикционного слоя 11, но, тем не менее, выступают от фрикционного слоя 11.

При торможении, при котором тормозные колодки входят в контакт с фрикционной поверхностью, то есть, в данном случае, с фрикционным слоем 11, материал тормозной колодки сдирается с тормозной колодки вследствие действия имеющих острые кромки частиц 12 и переносится на поверхность фрикционных поверхностей, чтобы формировалась пленка переноса или слой переноса. Эта пленка переноса заделывает поверхность с микронеровностями. Пленка переноса остается на поверхности и, таким образом, защищает тормозной диск 1, то есть, слой 10 активатора адгезии, от износа. Тормозная колодка, в противоположность, находится в форме быстроизнашиваемой детали и постоянно поставляет новый материал для стабилизации пленки переноса.

СПИСОК ССЫЛОЧНЫХ ПОЗИЦИЙ

1 - Тормозной диск

2 - Основной корпус

3 - Тормозная шайба

4 - Проем

5 - Конструкция выступа/чашки диска

6 - Проходное отверстие

7 - Диск обкладки

8 - Диск обкладки

9 - Ребра

10 - Функциональное покрытие/слой активатора адгезии

11 - Фрикционный слой

12 - Частицы

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОРМОЗНОГО ДИСКА И ТОРМОЗНОЙ ДИСК | 2014 |

|

RU2646715C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОРМОЗНОГО ДИСКА, ТОРМОЗНОЙ ДИСК И ПРИМЕНЕНИЕ ЭМАЛЕВОГО ПОКРЫТИЯ НА ТОРМОЗНОМ ДИСКЕ | 2015 |

|

RU2673918C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОРМОЗНОГО ДИСКА, А ТАКЖЕ ТОРМОЗНОЙ ДИСК | 2015 |

|

RU2682377C2 |

| РОТОР ТОРМОЗНОГО ДИСКА МОТОЦИКЛА | 2010 |

|

RU2454577C1 |

| ТОРМОЗНОЙ ДИСК | 2012 |

|

RU2648501C2 |

| ТОРМОЗНОЙ БАРАБАН И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОГО ТОРМОЗНОГО БАРАБАНА | 2018 |

|

RU2729842C1 |

| ТОРМОЗНАЯ КОЛОДКА ДЛЯ ДИСКОВЫХ ТОРМОЗОВ ТРАНСПОРТНОГО СРЕДСТВА | 2010 |

|

RU2574307C2 |

| Вентилируемый тормозной диск и способ изготовления вентилируемого тормозного диска | 2024 |

|

RU2834651C1 |

| Тормозная колодка дискового тормоза | 2021 |

|

RU2753028C1 |

| НАКЛАДКА ТОРМОЗНОЙ КОЛОДКИ ДЛЯ ДИСКОВОГО ТОРМОЗНОГО МЕХАНИЗМА | 2011 |

|

RU2565153C2 |

Группа изобретений относится к области транспорта. Способ изготовления тормозного диска, в котором фрикционный слой расположен в некоторых областях на основном корпусе тормозного диска. Способ изготовления заключается в том, что подвергают предварительной механической обработке основной корпус, присутствующий в заготовке, в некоторых областях, нагревают основной корпус, погружают нагретый основной корпус в расплав, содержащий сплавы неблагородных металлов, чтобы образовать функциональный слой между основным корпусом и фрикционным слоем, который будет нанесен, и наносят фрикционный слой в некоторых областях посредством термического напыления. Достигается повышение устойчивости к коррозионному действию и увеличение срока службы. 2 н. и 9 з.п. ф-лы, 4 ил.

1. Способ изготовления тормозного диска (1) для транспортного средства, в котором фрикционный слой (11) расположен по меньшей мере в некоторых областях на основном корпусе (2) тормозного диска (1),

указанный способ включает в себя по меньшей мере следующие этапы, на которых:

подвергают предварительной механической обработке основной корпус (2), присутствующий в заготовке, по меньшей мере в некоторых областях;

нагревают основной корпус (2);

погружают нагретый основной корпус (2) в расплав, содержащий сплавы неблагородных металлов, чтобы образовать функциональный слой (10) между основным корпусом (2) и фрикционным слоем (11), который будет нанесен, и

наносят фрикционный слой (11) по меньшей мере в некоторых областях посредством термического напыления.

2. Способ по п. 1, в котором весь основной корпус (2) погружают в расплав, чтобы полностью покрыть его функциональным слоем (10).

3. Способ по п. 1 или 2, в котором основной корпус нагревают до температуры между 500 и 700°C в защитной газовой атмосфере.

4. Способ по п. 1 или 2, в котором на дополнительном этапе, после того, как основной корпус (2) погружен в расплав, по меньшей мере, его тормозную шайбу (3) подвергают механической обработке до размера, обеспечивающего толщину функционального слоя (10) 200 мкм после чистовой обработки.

5. Способ по п. 1 или 2, в котором расплавленная металлическая масса содержит алюминиевые и/или цинковые сплавы.

6. Способ по п. 1 или 2, в котором фрикционный слой (11) наносят посредством высокотемпературного газопламенного напыления.

7. Способ по п. 1 или 2, в котором фрикционный слой (11) изготавливают посредством нанесения порошков твердого материала, причем фрикционный слой (11) имеет толщину от 30 до 50 мкм.

8. Способ по п. 1 или 2, в котором частицы (12) выступают по меньшей мере частично от фрикционного слоя (11) и/или при этом фрикционный слой (11) имеет включенные частицы (12), диаметр которых больше, чем толщина фрикционного слоя (11), чтобы частицы (12) выступали от фрикционного слоя.

9. Тормозной диск для транспортного средства, в котором фрикционный слой (11) расположен по меньшей мере в некоторых областях на основном корпусе (2) тормозного диска (1), причем указанный тормозной диск изготовлен, в частности, способом по любому из пп. 1-8, при этом слой (10) активатора адгезии расположен между фрикционным слоем (11) и основным корпусом (2) и расположен на полном основном корпусе (2), чтобы полностью его окружать.

10. Тормозной диск по п. 9, в котором частицы (12) расположены во фрикционном слое (11) и выступают от фрикционного слоя (11).

11. Тормозной диск по п. 9 или 10, в котором после чистовой обработки слой (10) активатора адгезии имеет толщину 200 мкм, а фрикционный слой имеет толщину от 30 до 50 мкм.

| Съемник | 1988 |

|

SU1625680A1 |

| DE 102010049797 A1, 03.05.2012 | |||

| EP 1987267 A1, 05.11.2008 | |||

| СПОСОБ ПРИМЕНЕНИЯ АНТИОКИСЛИТЕЛЬНОЙ ЗАЩИТЫ ТОРМОЗНЫХ ДИСКОВ ИЗ КОМПОЗИТОВ, СОДЕРЖАЩИХ УГЛЕРОД | 1995 |

|

RU2126502C1 |

| 0 |

|

SU354197A1 | |

Авторы

Даты

2019-01-29—Публикация

2015-03-25—Подача