Настоящее изобретение относится к материалу основы для изготовления стеновой или напольной панели. Кроме того, настоящее изобретение относится к напольной панели, которая имеет подобный материал основы, а также к способу изготовления декорированной стеновой или напольной панели.

Декорированные панели являются общеизвестными, причем под термином стеновая панель следует понимать также панели, которые пригодны для облицовки потолков и дверей. Обычно они состоят из основы, соответственно, сердцевины из твердого материала, например, древесного материала, по меньшей мере одна сторона которого снабжена декоративным слоем и покровным слоем, а также по обстоятельствам дополнительными слоями, например, размещенным между декоративным и покровным слоями слоем износа. Декоративный слой обычно представляет собой напечатанную бумагу, которая пропитана смолой. Покровный слой и остальные слои также по большей части изготовлены из смолы.

Кроме того, из EP 2 829 415 A1 известен способ изготовления декорированной стеновой или напольной панели, в котором основа и затем панель формируется, исходя из гранулированного материала основы. В подобном способе в качестве материала основы может применяться, например, древесно-полимерный композит (WPC).

При этом изготовление панелей при известных условиях еще имеет потенциал для усовершенствования. При этом потенциал для усовершенствования может иметь отношение, в частности, к влагостойкости и теплостойкости.

Поэтому задача настоящего изобретения состоит в создании улучшенного способа изготовления декорированных стеновых или напольных панелей.

Эта задача решается посредством материала основы согласно пункту 1 формулы изобретения. Кроме того, эта задача решается с помощью панели согласно пункту 14 формулы изобретения, а также с помощью способа согласно пункту 15 формулы изобретения. Предпочтительные варианты осуществления изобретения приведены в зависимых пунктах формулы изобретения, в описании или на фигурах, причем дополнительные описанные или показанные в зависимых пунктах формулы изобретения, или в описании, или на фигурах признаки могут представлять предмет изобретения по отдельности или в любой комбинации, когда из контекста явно не следует обратное. В частности, указанные далее количественные значения и свойства конкретных материалов, соответственно, веществ могут быть любым путем скомбинированы между собой.

Изобретением предлагается материал основы для изготовления основы для декорированной стеновой или напольной панели. Материал основы имеет полимерсодержащий матричный материал и материал твердого наполнителя, причем материал твердого наполнителя образован из талька, составляющего по меньшей мере до 50 вес.%, в частности, по меньшей мере 80 вес.%, особенно предпочтительно по меньшей мере до 95 вес.%, в расчете на материал твердого наполнителя. При этом матричный материал присутствует в количестве, в расчете на материал основы, от ≥30 вес.% до ≤70 вес.%, в частности, от ≥40 вес.% до ≤60 вес.%, и материал твердого наполнителя, в расчете на материал основы, присутствует в количестве относительно материала основы от ≥30 вес.% до ≤70 вес.%, в частности, от ≥40 вес.% до ≤60 вес.%, например, меньшем или равном 50 вес.%. Кроме того, предусматривается, что материал основы и материал твердого наполнителя совместно, в расчете на материал основы, присутствуют в количестве ≥95 вес.%, в частности, ≥99 вес.%.

Неожиданным образом удалось показать, что подобный материал основы обеспечивает возможность изготовления стеновой или напольной панели с улучшенной влагостойкостью, в частности, с уменьшенным набуханием, обусловленным влагой и нагреванием.

Под понятием «декорированная стеновая или напольная панель», соответственно, «декоративная панель» в смысле изобретения следует понимать, в частности, стеновые, потолочные, дверные или напольные панели, которые имеют нанесенный на несущую плиту декоративный образец, имитирующий декоративный образец. При этом декоративные панели разнообразными путями применяются как в области внутренней отделки помещений, так и для декоративной облицовки строений, например, выставочных сооружений. Одной из наиболее распространенных областей применения декоративных панелей является их использование в качестве напольных настилов. При этом декоративные панели имеют самый разнообразный декор, который должен имитировать природный материал.

Примерами таких имитируемых природных материалов, соответственно, декоративных образцов являются сорта древесины, например, такие как клен, дуб, береза, вишня, ясень, орех, каштан, венге, или также экзотические сорта древесины, такие как панга-панга, красное дерево, бамбук и бубинга. Кроме того, имитируются многообразные природные материалы, такие как поверхности камня или поверхности керамики.

Соответственно этому, под термином «декоративный образец» в смысле настоящего изобретения подразумеваются, в частности, подобный оригинальный природный материал, соответственно, по меньшей мере одна его поверхность, которая должна имитироваться, соответственно, воспроизводиться декором.

Под «сыпучим» материалом может подразумеваться, в частности, материал, который может быть нанесен на подложку способом засыпки, соответственно, способом рассыпания. При этом материал может находиться в состоянии текучей среды или, в частности, как сыпучее твердое вещество.

Кроме того, под «гранулятом», соответственно, «гранулированным материалом» может подразумеваться твердое вещество, соответственно, скопление твердого вещества, которое включает многочисленные твердые частицы, например, такие как зерна или шарики, соответственно, состоит из них. Но, в качестве примера, а не исключительно, здесь следует назвать зернистые или порошкообразные материалы.

Под «основой» может подразумеваться, в частности, служащий в готовой панели в качестве сердцевины, соответственно, в качестве базового слоя слой, который, в частности, может иметь природный материал, например, такой как древесный материал, волокнистый материал или материал, содержащий синтетический материал. Например, основа может придавать панели надлежащую стабильность или оказывать содействие ей.

Соответственно этому, под материалом основы может подразумеваться такого рода материал, который образует по меньшей мере наиболее значительную по весу часть основы. В частности, основа может состоять из материала основы.

Под «лентообразной основой» при этом может подразумеваться основа, которая, например, в процессе своего изготовления имеет форму полотна и тем самым имеет явственно бóльшую длину по сравнению с ее толщиной, соответственно, шириной, и ее длина может составлять, например, свыше 15 метров.

При этом под «пластинчатой основой» в смысле настоящего изобретения может подразумеваться основа, которая сформирована разделением лентообразной основы и образована в форме пластины. Кроме того, пластинчатой основе может быть уже заранее придана форма и/или размер подлежащей изготовлению панели. Однако пластинчатая основа может предусматриваться также как большеразмерная плита. При этом большеразмерная плита в смысле изобретения представляет собой, в частности, основу, размеры которой многократно превышают размеры готовой декоративной панели, и которая на протяжении процесса изготовления разделяется на соответствующее большое число декоративных панелей, например, распиливанием, лазерной или водоструйной резкой. Например, большеразмерная плита может соответствовать лентообразной основе.

Вышеописанный материал основы тем самым служит для изготовления основы для декорированной стеновой или напольной панели. Материал основы имеет по существу два материала, причем в смысле настоящего изобретения под материалом может подразумеваться как гомогенный материал, то есть сформированный только из одного вещества материал, так и гетерогенный материал, то есть, состоящий по меньшей мере из двух веществ материал, причем последний материал тем самым может пониматься как смесь веществ.

Более конкретно, материал основы включает материал твердого наполнителя и матричный материал. При этом материал твердого наполнителя образован тальком в количестве по меньшей мере 50 вес.%, в частности, по меньшей мере 80 вес.%, например, до 100%, в расчете на материал твердого наполнителя. Под тальком при этом подразумевается известный сам по себе гидрат силиката магния, который, например, может иметь общую химическую формулу Mg3[Si4O10(OH)2]. Тем самым доля твердого наполнителя преимущественно по меньшей мере в основном образована минеральным веществом тальком, причем это вещество может быть применено, например, в форме порошка, соответственно, может присутствовать в материале основы в форме частиц. В принципе материал твердого наполнителя может состоять из порошкообразного твердого вещества.

Может быть предпочтительным, когда удельная поверхностная плотность частиц талька согласно методу BET, стандарту ISO 4652, находится в диапазоне от ≥4 м2/г до ≤8 м2/г, например, в диапазоне от ≥5 м2/г до ≤7 м2/г.

Кроме того, может быть предпочтительным, когда тальк присутствует с насыпной плотностью согласно стандарту DIN 53468 в диапазоне от ≥0,15 г/см3 до ≤0,45 г/см3, например, в диапазоне от ≥0,25 г/см3 до ≤0,35 г/см3.

Матричный материал служит, в частности, для того, чтобы в готовой полученной основе вмещать, соответственно, заделывать материал твердого наполнителя. При этом матричный материал имеет синтетический материал или смесь синтетических материалов. В частности, в отношении способа изготовления, как это далее подробно описывается, может быть предпочтительным, что матричный материал имеет термопластичный синтетический материал. Благодаря этому возможно то, что материал основы, соответственно, компонент материала основы имеет температуру плавления или температуру размягчения, чтобы в последующей технологической стадии термической обработкой формовать материал основы, как это подробно описывается далее в отношении способа. В частности, матричный материал может состоять из синтетического материала и, соответственно, из смеси синтетических материалов, и при необходимости промотора адгезии. Эти компоненты предпочтительно могут составлять по меньшей мере 90 вес.%, особенно предпочтительно по меньшей мере 95 вес.%, в частности, по меньшей мере 99 вес.% матричного материала.

Кроме того, более конкретно предусматривается, что матричный материал присутствует в количестве, в расчете на материал основы, от ≥30 вес.% до ≤70 вес.%, в частности, от ≥40 вес.% до ≤60 вес.%. Кроме того, предусматривается, что материал твердого наполнителя, в расчете на материал основы, присутствует в количестве относительно материала основы от ≥30 вес.% до ≤70 вес.%, в частности, от ≥40 вес.% до ≤60 вес.%.

Доли матричного материала, соответственно, материала твердого наполнителя могут выбираться в зависимости от желательной области применения и желательных свойств панели. Тем самым может быть возможной хорошая адаптируемость к желательному варианту применения. Однако в принципе может быть предпочтительным, что доля материала твердого наполнителя является меньшей или предпочтительно большей, чем доля матричного материала, или равной ей.

Кроме того, в отношении материала основы предусматривается, что матричный материал и материал твердого наполнителя совместно, в расчете на материал основы, присутствуют в количестве ≥95 вес.%, в частности, ≥99 вес.%. Другими словами, может быть предусмотрено, что наряду с материалом твердого наполнителя и матричным материалом присутствуют дополнительные вещества только с содержанием, в расчете на материал основы, <5 вес.%, предпочтительно <1 вес.%. Тем самым может быть предпочтительным, что материал основы по большей части состоит из материала твердого наполнителя и матричного материала. В особенности предпочтительно может быть предусмотрено, что матричный материал и материал твердого наполнителя совместно, в расчете на материал основы, присутствуют в количестве 100 вес.%, тем самым материал основы состоит из матричного материала и материала твердого наполнителя.

Ограничением компонентов материала основы и тем самым благодаря малому числу материалов для изготовления основы, основа может быть изготовлена особенно экономически выгодным путем. Кроме того, технологический режим изготовления основы и, соответственно, панели, может быть очень простым, так что изготовление также может быть простым и экономичным.

Кроме того, вышеописанный материал основы обеспечивает, в частности, преимущество в возможности получения панели с хорошей влагостойкостью. В частности, при применении материала основы, как это описывается выше, значительно сокращается или даже полностью устраняется то, что изготовленная из материала основы панель будет набухать при воздействии влаги. Кроме того, также может предотвращаться или по меньшей мере значительно сокращаться обусловленное нагреванием расширение. Тем самым возможно, что явно упрощается укладка, соответственно, размещение изготовленных из материала основы панелей, и/или что определенно сокращаются проблемы после укладки, соответственно, размещения панелей.

Одновременно материал основы обеспечивает то преимущество, что изготовленные из него панели имеют очень хорошую стабильность, так что исключительно малой является опасность повреждений панели во время транспортирования и во время использования. В частности, это достигается благодаря материалу твердого наполнителя, то есть, в частности, содержащемуся тальку.

В результате того, что матричный материал, в частности, имеет синтетический материал, например, такой как термопластичный синтетический материал, несмотря на высокую стабильность, может быть обеспечена возможность того, что изготовленные из материала основы панели могут быть очень эластичными, соответственно, упругими, что создает комфортное ощущение при ходьбе по ним и, кроме того, может быть снижен возникающий при ходьбе шум по сравнению с традиционными материалами, тем самым может достигаться улучшение в отношении звуков при наступании.

Кроме того, в частности, термопластичные синтетические материалы обеспечивают то преимущество, что изготовленные из них изделия очень легко могут быть утилизированы для повторного использования. Вследствие этого получается дополнительная возможность для снижения затрат на изготовление.

Кроме того, изготовленная из материала основы основа может быть без проблем снабжена декором. Например, подобная основа очень хорошо пригодна для напечатания, в частности, способом цифровой печати, например, способом струйной печати. Поэтому подобные основы могут быть без проблем снабжены высококачественным декором, что может обеспечивать возможность изготовления высокоценных панелей.

Предпочтительно может быть предусмотрено, что тальк присутствует в форме частиц, которые имеют размер D50 частиц в диапазоне от ≥2 мкм до ≤7 мкм, например, от ≥3 мкм до ≤6 мкм, предпочтительно в диапазоне от ≥4 мкм до ≤5 мкм, например, 4,5 мкм, и/или что тальк присутствует в форме частиц, которые имеют размер D98 частиц в диапазоне от ≥10 мкм до ≤30 мкм, предпочтительно в диапазоне от ≥15 мкм до ≤20 мкм, например, 17 мкм. Доля частиц, которые имеют размер менее 2 мкм, может составлять 18%. В частности, подобные частицы талька обеспечивают такое преимущество, что они позволяют особенно бережно изготавливать основу, так как они без проблем могут быть внедрены в матричный материал, и тем самым не оказывают никакого абразивного воздействия на детали используемого прессового оборудования. Более того, при применении частиц талька особенно в вышеуказанных диапазонах распределения частиц по величине могут быть созданы основы, соответственно, панели с предпочтительными механическими характеристиками.

Для определения гранулометрического состава частиц можно прибегнуть к общеизвестному методу, например, такому как лазерная дифрактометрия, которым могут быть определены размеры частиц в диапазоне от нескольких нанометров до многих миллиметров. С помощью этого метода могут быть также определены значения D50, соответственно, D98, которые в каждом случае показывают, что 50% (D50), соответственно, 98% (D98) измеренных частиц являются меньшими, чем приведенное в данном случае значение.

Кроме того, может быть полезным, что матричный материал включает полипропилен, причем полипропилен представляет собой смесь из гомополимера и сополимера. Полипропилен особенно пригоден в качестве матричного материала, поскольку он получается экономичным путем и, кроме того, как термопластичный синтетический материал, имеет хорошие свойства в качестве матричного материала для внедрения материала твердого наполнителя. При этом, в частности, смесь из гомополимера и сополимера обеспечивает особенно благоприятные свойства матричного материала. Кроме того, подобные материалы создают такое преимущество, что они уже при невысоких температурах, например, таких как в диапазоне от ≥180°С до ≤200°С, могут быть отформованы вышеописанным способом с образованием основы, так что может быть достигнут особенно эффективный технологический режим, например, с примерными скоростями технологических линий в области 6 м/минуту.

В качестве сополимера может найти применение, например, такой, который получается из пропилена и этилена как мономерных структурных единиц, например, может состоять из них.

Применением гомополимера может быть, в частности обеспечена возможность высокой скорости течения расплава, причем скорость течения расплава гомополимера, в частности, может быть большей, чем для сополимера. Это позволяет достигнуть особенно хорошей формуемости основы во время исполнения способа изготовления. Кроме того, гомополимер тем самым может обеспечивать возможность особенно хорошего внедрения материала твердого наполнителя. Поэтому может быть особенно предпочтительным, когда гомополимер полипропилена является таким, который имеет массовый показатель текучести расплава (230°С, 2,16 кг) ≥5 г/10минут, например, ≥20 г/10минут, особенно предпочтительно ≥50 г/10минут, например, до ≤80 г/10минут. При этом массовый показатель текучести расплава может быть определен согласно стандарту ISO 1133.

Кроме того, может быть благоприятным, когда гомополимер имеет предел прочности при растяжении согласно стандарту ISO 527-2, который находится в диапазоне от ≥30 МПа до ≤45 МПа, например, в диапазоне от ≥35 МПа до ≤40 МПа, для достижения хорошей стабильности.

Кроме того, в особенности для хорошей стабильности может быть полезным, когда гомополимер имеет модуль упругости при изгибе согласно стандарту ISO 178 в диапазоне от ≥1000 МПа до ≤2200 МПа, например, в диапазоне от ≥1300 МПа до ≤1900 МПа, например, в диапазоне от ≥1500 МПа до ≤1700 МПа.

Кроме того, в отношении деформации при растяжении гомополимера согласно стандарту ISO 527-2, может быть предпочтительным, когда она варьирует в диапазоне от ≥5% до ≤13%, например, в диапазоне от ≥8% до ≤10%.

Для особенно благоприятной технологичности может быть полезным, что температура размягчения по Вика согласно стандарту ISO 306/А для сформированной литьем под давлением детали находится в диапазоне от ≥130°С до ≤170°С, например, в диапазоне от ≥145°С до ≤158°С.

Напротив, сополимер может служить, в частности, для механической прочности материала основы, соответственно, основы, так как сополимер зачастую имеет сравнительно более высокую твердость, в частности, относительно гомополимера. При этом может быть благоприятным, что сополимер имеет твердость по Бринеллю (твердость по вдавливанию шарика) согласно стандарту ISO 2039-1 ≥15 МПа, например, ≥30 МПа, в особенности предпочтительно ≥40 МПа, например, ≥45 МПа, например, до ≤65 МПа. В частности, твердость по Бринеллю сополимера может быть большей, чем у гомополимера.

Кроме того, может быть особенно полезным, когда сополимер пропилена является таким, который имеет массовый показатель текучести расплава от ≥4 г/10минут до ≤12 г/10минут, например, от ≥6 г/10минут до ≤9 г/10минут. При этом массовый показатель текучести расплава может быть определен согласно стандарту ISO 1183.

Кроме того, в частности, для хорошей стабильности может быть полезным, когда сополимер имеет модуль упругости при растяжении согласно стандарту ISO 527-1, -2, в диапазоне от ≥900 МПа до ≤1400 МПа, например, в диапазоне от ≥1100 МПа до ≤1250 МПа.

Кроме того, в отношении предела прочности при растяжении согласно стандарту ISO 527-1, -2, сополимера может быть полезным, когда он варьирует в диапазоне от ≥15 МПа до ≤27 МПа, например, в диапазоне от ≥18 МПа до ≤24 МПа. В частности, предел прочности при растяжении сополимера может быть меньшим, чем у гомополимера.

Кроме того, для благоприятной технологичности может быть полезным, что теплостойкость, в частности, теплостойкость В (0,45 МПа), без термообработки, согласно стандарту ISO 75В-1, -2, находится в диапазоне от ≥50°С МПа до ≤110°С, например, в диапазоне от ≥70°С МПа до ≤90°С.

Тем самым уже внутри матричного материала может быть возможным особенно простое и хорошее регулирование свойств матричного материала, и поэтому материала основы. Подобное регулирование тем самым может достигаться простым выбором соответствующего гомополимера, соответственно, сополимера и выбором соответствующих уровней весового содержания.

В отношении распределения гомополимера и сополимера может быть предпочтительным, что гомополимер относительно полипропилена присутствует с содержанием от ≥10 вес.% до ≤40 вес.%, например, с содержанием от ≥20 вес.% до ≤30 вес.%, например, с содержанием от ≥23 вес.% до ≤28 вес.%, и/или что сополимер относительно полипропилена присутствует с содержанием от ≥60 вес.% до ≤90 вес.%, например, с содержанием от ≥70 вес.% до ≤80 вес.%, например, с содержанием от ≥72 вес.% до ≤76 вес.%, в частности, причем полипропилен состоит из гомополимера и сополимера. Например, доля гомополимера может составлять 26 вес.%, и доля сополимера может составлять 74 вес.%. В частности, при подобном составе полипропилена могут быть достигнуты особенно благоприятные свойства полипропилена в качестве матричного материала. Более конкретно, неожиданно удалось обнаружить, что в особенности вышеописанные уровни содержания гомополимера, соответственно, сополимера обеспечивают сочетание хорошей обрабатываемости с хорошей стабильностью.

Кроме того, может быть предпочтительным, что плотность сополимера является большей или равной плотности гомополимера. Этот признак также может приводить к особенно благоприятной технологичности в комбинации с особенно полезными механическими свойствами, в частности, особенно хорошей стабильностью изготовленной из вышеописанного материала основы панели. Например, плотность гомополимера согласно стандарту ISO 1183 может быть в диапазоне от ≥0,85 г/см3 до ≤0,95 г/см3, например, от ≥0,89 г/см3 до ≤0,91 г/см3, например, при 0,900 г/см3. Кроме того, например, плотность сополимера согласно стандарту ISO 1183 может быть в диапазоне от ≥0,86 г/см3 до ≤0,96 г/см3, например, от ≥0,895 г/см3 до ≤0,915 г/см3, например, при 0,905 г/см3.

Кроме того, может быть предпочтительным, что матричный материал включает полиэтилен в форме LDPE (полиэтилена низкой плотности). Например, матричный материал может состоять из LDPE. Подобные материалы обеспечивают такое преимущество, что они уже при низких температурах, например, таких как в диапазоне ≥180°С до ≤200°С, могут быть отформованы вышеописанным способом с образованием основы, так что может быть достигнут особенно эффективный технологический режим, например, с примерными скоростями технологических линий в области 6 м/минуту. Более того, LDPE получается экономически выгодным путем, и, кроме того, благодаря тому, что может использоваться только единственный гомогенный материал, то есть, применяется только одно вещество, упрощается изготовление матричного материала.

В частности, когда матричный материал включает LDPE, может быть предусмотрено, что матричный материал не содержит промотор адгезии. Этот вариант исполнения может обеспечивать возможность того, что материал основы является в особенности экономически выгодным, так как можно отказаться от компонентов, которые должны добавляться к матричному материалу в зависимости от используемых в матричном материале полимеров. Более того, может дополнительно упроститься изготовление материала основы.

Кроме того, может быть предусмотрено, что материал основы состоит по меньшей мере из одного полимерного синтетического материала в качестве матричного материала, талька и при необходимости промотора адгезии. В частности, в этом варианте исполнения изготовление может быть по возможности особенно экономичным, и может быть особенно простым технологический режим. Тогда материал основы состоит только из талька, полимерной матрицы, которая, например, может состоять из гомогенного синтетического материала, и, в частности, промотора адгезии в зависимости от применяемого синтетического материала, который известным самим по себе путем может быть выбран сообразно синтетическому материалу.

Кроме того, может быть полезным, что материал твердого наполнителя, наряду с тальком, имеет по меньшей мере одно дополнительное твердое вещество. Этот вариант исполнения, в частности, может обеспечивать возможность того, что может быть существенно снижен вес материала основы, соответственно, сформированной из материала основы панели, сравнительно с материалом основы, соответственно, панели, в которых материал твердого наполнителя состоит из талька. Тем самым добавленное к материалу твердого наполнителя твердое вещество имеет, в частности, уменьшенную по сравнению с тальком плотность. Например, добавляемое вещество может иметь объемную плотность, которая находится в области ≤2000 кг/м3, в частности, ≤1500 кг/м3, например, ≤1000 кг/м3, в особенности предпочтительно ≤500 кг/м3. Кроме того, при этом в зависимости от добавляемого твердого вещества может быть достигнута дополнительная адаптируемость к желательным, в частности, механическим свойствам.

Например, дополнительное твердое вещество может быть выбрано из группы, состоящей из древесины, например, в форме древесной муки, керамзита, вулканического пепла, пемзы, пористого бетона, в частности, неорганических пеноматериалов, целлюлозы. Что касается пористого бетона, он может представлять собой, например, применяемый фирмой Xella под торговой маркой YTONG твердый материал, который по существу состоит из кварцевого песка, извести и цемента, соответственно, пористый бетон может иметь вышеуказанные компоненты. В отношении добавляемого твердого вещества, оно может сформировано, например, из частиц, которые имеют такие же размеры частиц, соответственно, гранулометрический состав, как описанные выше для талька размеры частиц, соответственно, распределение частиц по величине. Дополнительные твердые вещества могут присутствовать, в частности, в материале твердого наполнителя на уровне содержания, который находится в области <50 вес.%, в частности, <20 вес.%, например, <10 вес.%, или же, например, <5 вес.%.

В альтернативном варианте, например, для древесины, в частности, для древесной муки, может быть предусмотрено, что размеры ее частиц составляют между >0 мкм и ≤600 мкм, с предпочтительным гранулометрическим составом D50 ≥400 мкм.

Кроме того, материал основы может иметь между ≥0 вес.% и ≤10 вес.% дополнительной добавки, например, такой как улучшающее текучесть средство, термостабилизаторы или УФ-стабилизаторы.

Например, материал основы может наличествовать в виде гранулята, при этом, например, иметь цилиндрическую форму. Кроме того, независимо от формы, но, например, при цилиндрической форме, частицы гранулята могут иметь диаметр в диапазоне от ≥2 мм до ≤3 мм, например, 2 мм или 3 мм, и длину от ≥2 мм до ≤9 мм, например, от ≥2 мм до ≤7 мм, или от ≥5 мм до ≤9 мм.

В порядке обобщения, вышеописанный материал основы тем самым обеспечивает преимущество в хорошей технологичности при одновременно высокой размерной стабильности, в частности, в отношении влияния влаги и температуры, и хороших механических свойствах.

В отношении дополнительных технических признаков и преимуществ вышеописанного материала основы здесь делается конкретная ссылка на описание панели, способа, и на фигуры.

Кроме того, настоящее изобретение относится к декорированной панели, в частности, декорированной стеновой или напольной панели, имеющей основу и нанесенный на основу декор, в частности, причем на декор нанесен снабженный структурой (структурированный) покровный слой. Подобная панель отличается тем, что основа имеет материал основы, как это подробно описано выше. В отношении конкретных признаков тем самым следует сослаться на приведенное выше описание.

Кроме того, краевые участки панели могут быть структурированы, соответственно, профилированы, чтобы, в частности, предусмотреть разъемные соединительные элементы. В этом отношении при профилировании в смысле изобретения может предусматриваться, что с помощью подходящего срезающего материал инструмента по меньшей мере в одной части краев декоративной панели формируется декоративный и/или функциональный профиль. При этом под функциональным профилем подразумевается, например, введение шлицевого и/или шпунтового профиля в кромке, чтобы сформировать соединяемые друг с другом декоративные панели посредством образованных профилирований. В частности, при шлицевом и/или шпунтовом профилях при этом полезны эластичные материалы, так как из них самих могут быть созданы профили, которые особенно удобны в обращении и стабильны. Таким образом, в частности, не требуются никакие дополнительные материалы, чтобы сформировать соединительные элементы.

В порядке обобщения, вышеописанная панель может обеспечивать преимущество, состоящее в высокой размерной стабильности в отношении влияний тепла и влаги, при одновременно хороших механических свойствах. Кроме того, подобная панель может быть очень стабильной и одновременно иметь высокую эластичность, что является особенно благоприятным, в частности, для эффективного и экономичного формирования соединительных элементов на краевой области основы, и, кроме того, благоприятной в отношении гашения шума от шагов.

В отношении дополнительных технических признаков и преимуществ панели здесь делается конкретная ссылка на описание материала основы, способа, и на фигуры.

Кроме того, изобретением предлагается способ изготовления декорированной стеновой или напольной панели, имеющий технологические стадии:

а) предоставление сыпучего материала основы, в частности, гранулята, причем материал основы выполнен так, как это подробно описано выше,

b) размещение материала основы между двумя ленточными транспортерами,

с) формование материала основы под действием температуры с образованием лентообразной основы,

d) сжатие основы,

e) обработка основы приложением давления с использованием двухленточного пресса,

f) при необходимости охлаждение основы,

g) при необходимости нанесение грунтовки для декора по меньшей мере на часть (частичную область) основы,

h) при необходимости нанесение имитирующего декоративный образец декора по меньшей мере на часть (частичную область) основы, и

i) при необходимости нанесение защитного слоя по меньшей мере на часть (частичную область) декора.

Кроме того, могут добавляться следующие стадии:

j) структурирование защитного слоя, и

k) обработка основы для электростатической разрядки и при необходимости электростатической зарядки перед по меньшей мере одной из вышеуказанных стадий способа, в частности, перед стадиями d)-i) способа, например, перед стадией h).

Неожиданно удалось показать, что вышеописанным способом может быть обеспечена возможность достижения особенно благоприятного изготовления стеновой или напольной панели. При этом способ может быть особенно выгодным в результате применения такого материала основы, какой подробно описан выше.

При этом, в частности, было найдено, что описываемым здесь способом может быть возможным получение особенно гладкой и целенаправленно регулируемой поверхности основы, которая, например, может быть особенно благоприятной для дальнейшей переработки в панель, в частности, нанесением декора, например, методом прямой печати.

Согласно настоящему способу, сначала создается основа, соответственно, сердцевина. Для этого вышеописанный способ включает согласно стадии а) прежде всего предоставление сыпучего материала. Сыпучий материал служит в качестве основы для изготовления, в частности, пластинчатой основы для панели. В этом отношении всецело следует сослаться на вышеописанные варианты исполнения.

Особенно предпочтительным путем материал основы формируется в виде сыпучего твердого вещества, соответственно, в виде гранулята, причем гранулят в зависимости от используемого материала, может иметь, сугубо в качестве примера, размер зерен в диапазоне от около ≥100 мкм до ≤10 мкм. Предпочтительная засыпка, соответственно, распределение материала основы при этом может иметь отклонение насыпной плотности ≤5%, в частности, ≤3%.

Согласно стадии b), сыпучий, в частности, гранулированный, материал основы размещается между двумя ленточными транспортерами. Более конкретно, нижний ленточный транспортер продвигается с обращением, и на определенном расстоянии от нижнего транспортера продвигается с обращением верхний ленточный транспортер. Таким образом, материал основы может быть нанесен на нижний транспортер и затем ограничен нижним и верхним транспортерами. При этом за счет точного рассеивания можно отказаться от бокового ограничения. Тем самым обоими транспортерами материал основы может подаваться к отдельным секциям обработки, соответственно, через них, и перерабатываться с образованием основы. Кроме того, материал основы уже в этой стадии подвергается предварительному формованию. Тем самым ленточные транспортеры могут исполнять две функции, а именно, средства транспортирования и формования.

При этом ленточные транспортеры, по меньшей мере в области двухленточного пресса, как это описывается далее, по меньшей мере частично сформированы из тефлона, соответственно, из политетрафторэтилена (PTFE). Например, ленты могут быть полностью выполнены из политетрафторэтилена, или же могут использоваться ленты, которые снабжены наружным покрытием из политетрафторэтилена. В последнем случае могут найти применение, например, армированные стекловолокном полимерные ленты или стальные ленты с покрытием из политетрафторэтилена. С помощью подобных транспортеров благодаря антиадгезионным свойствам этого материала может быть достигнута особенно гладкая поверхность изготовленной основы. Тем самым может быть предотвращено то, что подаваемый материал основы будет налипать на транспортеры, и тем самым будет оказываться негативное влияние на структуру поверхности непосредственно или налипшим материалом в последующем цикле. Более того, политетрафторэтилен даже при высоких температурах устойчив к химикатам, так же как и к разложению, так что, во-первых, возможна беспроблемная термическая обработка материала основы, и кроме того, транспортеры стабильны в течение длительного периода времени. Кроме того, может свободно выбираться материал основы.

При этом транспортеры могут проходить насквозь через все устройство, или же могут прерываться и быть выполненными в виде нескольких транспортеров.

При этом размещение материала основы согласно стадии b) может обеспечиваться, в частности, с помощью одной или множества рассеивающих головок, которые могут выдавать материал основы определенным образом из резервуаров для хранения. Кроме того, при этом может быть предусмотрен скребок, который выводит материал в углубления валика. Затем материал с помощью вращающегося щеточного валика может выводиться из разбрасывающего валика, причем он наталкивается на отражающую поверхность, и оттуда соскальзывает на транспортер. Чтобы регулировать ширину разбрасывания, может быть кроме того предусмотрена настройка ширины разбрасывания. В этом варианте исполнения может выполняться особенно однородное нанесение материала основы, что равным образом может приводить к однородной основе с заданным качеством.

Например, может быть предусмотрена одна рассеивающая головка, или могут быть предусмотрены две, три или больше рассеивающих головок. Тем самым основа может быть разрезана по размеру особенно простым путем за счет того, что, например, может быть предоставлена желательная смесь материалов. В этом варианте исполнения смешение может быть без проблем согласовано во время процесса изготовления или между двумя загрузками так, что может быть обеспечено особенно хорошее варьирование. Кроме того, различным оснащением отдельных рассеивающих головок смешение для материала основы может достигаться лишь непосредственно перед переработкой так, что может предотвращаться негативное влияние различных компонентов друг на друга, и тем самым обусловленное этим снижение качества изготовленной основы.

Например, для контроля расположения материала основы между двумя ленточными транспортерами может быть предусмотрен датчик, например, в отношении веса в расчете на единицу площади нанесенного материала, соответственно, его однородности.

На следующей стадии, согласно стадии с) выполняется формование размещенного между ленточными транспортерами материала основы под действием температуры, соответственно, тепла. На этой стадии при воздействии температуры, соответственно, тепла тем самым производится расплавление, соответственно, размягчение материала основы или по меньшей мере его части, в результате чего, например, гранулят может становиться формуемым. В этом состоянии образованная между транспортерами приемная зона может быть однородно заполнена, и тем самым сформирована лентообразная основа, которая далее может быть подвергнута обработке.

Сформированная таким образом лентообразная основа может быть одновременно со стадией с) или после нее подвергнута сжатию согласно стадии d). Эта стадия, в частности, может быть выполнена в подходящем прессе, соответственно, валике. Таким образом, здесь производится первое уплотнение лентообразной основы. На этой стадии основа уже по существу приобретает свою желательную плотность, так что в последующих стадиях обработки требуется выполнение только незначительного уплотнения, и тем самым последующие стадии могут проводиться особенно бережно, как это подробно разъясняется далее. При этом, в частности, может обеспечиваться то, что температура основы снижается настолько, что может достигаться надлежащая способность к сжатию с получением желательных результатов.

В последующей стадии е) теперь выполняется дополнительная обработка основы под действием давления с использованием двухленточного пресса. На этой стадии могут быть, в частности, настроены свойства поверхности основы, соответственно, по меньшей мере по существу предварительно отрегулирована толщина основы. Для этого уплотненная перед этим основа подвергается обработке под действием давления, причем, в частности, давление выбирается небольшим так, что это сжатие происходит только в очень незначительном диапазоне. Тем самым конструкция обрабатывающего устройства в этой технологической стадии может, в частности, выбираться в зависимости от желательного регулирования степени сжатия, которое может быть особенно мягким и эффективным.

При этом, в частности, может быть полезным применение двухленточного пресса, поскольку с помощью подобного пресса возможно особенно бережное проведение стадий сжатия, и, кроме того, может быть особенно эффективно и определенно отрегулировано качество поверхности, соответственно, толщина основы. Кроме того, в частности, применение ленточного пресса обеспечивает возможность высоких скоростей технологической линии, так что весь процесс может выполняться с особенно высокой пропускной способностью. Кроме того, например, посредством наличия пневмоцилиндров может обеспечиваться возможность особенно равномерного и точно регулируемого натяжения лент в двухленточном прессе.

При этом выглаживание, соответственно, регулирование качества поверхности в этой стадии может означать, что хотя самая верхняя поверхность является выглаженной, однако уже введенные структуры, соответственно, поры не затрагиваются или испытывают влияние только в определенной степени, так что они и после этой стадии еще могут присутствовать в желательной мере, если это желательно. В частности, это может быть сделано применением ленточного пресса с подходящим температурным профилем и при надлежащих величинах давления, или с помощью каландра, как это подробно описывается далее.

В частности, при нагревании основы, соответственно, материала основы в предшествующих технологических стадиях предпочтительно может быть предусмотрено, что основа во время стадии е) или перед нею охлаждается, в частности, ниже температуры плавления или температуры размягчения полимерных компонентов материала основы. Иначе говоря, основа может быть охлаждена перед двухленточным прессом или в нем. При этом охлаждение может проводиться только в ограниченной степени так, что основа, хотя и имеющая повышенную температуру по сравнению с комнатной температурой (22°С), однако находится в состоянии ниже установленной до этого повышенной температуры, и при этом предпочтительно и в зависимости от применяемого синтетического материала, ниже температуры плавления или температуры размягчения содержащегося в материале основы синтетического материала. В частности, охлаждением основы можно предотвратить поперечное коробление, соответственно, возникновение углублений или пор, так что поверхность основы может быть особенно высококачественной. Подходящие температуры для полиэтилена, например, и без ограничения, варьируют в диапазоне от ниже 130°С, в частности, ниже 120°С, например, в диапазоне от ≥80°С до ≤115°С.

В отношении сжатия основы в двухленточном прессе может быть предусмотрено, что стадия е) выполняется с соблюдением коэффициента К1 сжатия основы. В частности, под коэффициентом К сжатия может подразумеваться величина, на которую сокращается толщина основы в результате стадии обработки. Так, при первоначальной толщине основы перед обработкой 5 мм и толщине основы после обработки 4 мм, толщина в результате обработки составляет 80% относительно толщины перед обработкой, и, соответственно, толщина сократилась бы на 20%. Соответственно этому, коэффициент К1 сжатия составляет 0,2.

Примерные коэффициенты сжатия для стадии е) варьируют, например, в диапазоне от >0, например, от ≥0,1 до ≤0,3, например, от ≥0,15 до ≤0,25.

Вышеописанная обработка основы в стадии е) выполняется при температуре Т1. Эта температура может варьироваться, например, в диапазоне от ≥150°С до ≤190°С, например, от ≥160°С до ≤180°С, например, составлять 170°С. Поскольку основа содержит компонент синтетического материала, основа в этом температурном диапазоне является сравнительно мягкой, и поэтому, в частности формуемой вдоль ее общей толщины, так что сжатие даже при применении незначительного давления прессования в двухленточном прессе может происходить особенно эффективно. Тем самым эта стадия может служить, в частности, для регулирования, соответственно, калибровки толщины основы.

После вышеописанной стадии е) необязательно может проводиться дополнительная обработка основы под действием давления при температуре Т2 с достижением коэффициента К2 сжатия, причем T2<T1, и причем К2<К1. При этом, в частности, температуры Т1 и Т2 относятся к воздействующей на основу температуре, так что возможно, что основа не имеет непременно одинаковую температуру, или не имеет такую по всей своей толщине. Эта стадия тем самым включает дополнительный процесс обработки основы с использованием давления, который, например, но без ограничения, может следовать непосредственно после стадии е). В частности, температура Т2 предпочтительно устанавливается не только лишь охлаждением во время обработки основы вследствие отсутствия нагревания, но скорее определенным воздействием соответственного регулятора температуры, например, такого как активное охлаждение посредством соответственного регулирующего температурный режим устройства.

Температура Т2 во время стадии f), например, с использованием основы, может обеспечивать возможность того, что вязкость основы является более низкой, соответственно, что основа является более твердой, чем при применяемой в стадии е) температуре Т1.

Тем самым эта стадия f) может, в частности, служить не для того, чтобы существенно сжимать основу, соответственно, сокращать толщину основы, а скорее для того, чтобы регулировать свойства поверхности основы, и тем самым главным образом выглаживать (делать гладкой) основу, соответственно, ее поверхность.

Например, и без ограничения никоим образом, на этой стадии может проводиться сжатие, которое может быть в диапазоне >0%, однако может быть ограничено значением в диапазоне ≤20%, причем основа вслед за этим тем самым имеет толщину в 80% относительно ее толщины перед технологической стадией f). В отношении коэффициента К2 сжатия, он тем самым является меньшим, чем коэффициент К1 сжатия. Примерные коэффициенты сжатия варьируют, например, в диапазоне от >0 до ≤0,2, например, в диапазоне от >0,03 до ≤0,15, например, от ≥0,05 до ≤0,12, например, при <0,1.

Например, в последующем выглаживании может быть установлена температура, которая находится выше температуры кристаллизации синтетического материала. Для случая с линейным полиэтиленом (LLDPE) как компонентом основы, например, может быть достаточным и соответственным нагревание примерно до температуры в диапазоне от ≥100°С до ≤150°С, например, при 120°С. Поэтому в принципе температура Т2 регулируется таким образом, что она находится в диапазоне от ≥100°С до ≤150°С, например, при 120°С.

Посредством вышеописанного многостадийного процесса сжатия может быть достигнута очень точная и равномерная толщина, в частности, для материалов основы панели, и, кроме того, образована поверхность с особенно высоким качеством.

Последующее выглаживание может выполняться, например, в двухленточном прессе, например, установлением температурных градиентов вдоль направления продвижения основы. В альтернативном варианте может быть предусмотрено, что стадия е) и вышеописанное последующее выглаживание проводятся в двух отдельных друг от друга прессовых устройствах. При этом, например, для последующего выглаживания может найти применение второй двухленточный пресс или также каландр. Для ситуации, что применяется, например, двухленточный пресс, он в стадии f) может включать, в частности, металлическую ленту, например, такую как стальная лента, чтобы обеспечивать надлежащее давление прессования также при выбранном температурном диапазоне. При этом в стадии е) вследствие сравнительно более высокой температуры уже может быть достаточной лента из синтетического материала.

В одном дополнительном предпочтительном варианте исполнения может быть предусмотрено, что основа между стадиями е) и f) охлаждается до температуры Т3, причем Т3<Т1, и причем Т3<Т2. В дополнительном предпочтительном варианте исполнения может быть предусмотрено, что основа перед стадией f) нагревается до температуры, которая является более высокой, чем температура кристаллизации присутствующего в основе синтетического материала.

В дальнейшем на дополнительной стадии g) затем при необходимости выполняется охлаждение лентообразной основы. В частности, основа посредством предусмотренного охлаждающего устройства может быть охлаждена с определенными этапами охлаждения до температуры, которая соответствует комнатной температуре, или же, сугубо в качестве примера, на величину до 20°С превышает ее. Например, могут иметься многочисленные зоны охлаждения, чтобы проводить определенное охлаждение основы.

Кроме того, может быть предусмотрено, что основа после стадии f), в частности, непосредственно после стадии f), и/или, например, перед нанесением дополнительных слоев на основу, нагревается до температуры, которая является более высокой, чем температура кристаллизации одного, например, всех, присутствующего в основе синтетического материала. Затем основа опять может быть охлаждена ниже температуры кристаллизации, например, до комнатной температуры (22°С). В частности, когда основа после обработки основы согласно стадии f), и, в частности, после охлаждения основы после стадии f), вновь нагревается до температуры, которая превышает температуру кристаллизации синтетического материала в материале основы, могут быть еще более улучшены свойства основы. Например, основа может иметь улучшенные характеристики стабильности, в частности, в отношении ее механической, и/или термической, и/или химической устойчивости. Тем самым может быть дополнительно повышено качество основы.

При этом температура кристаллизации в смысле настоящего изобретения представляет собой, в частности, температуру, до которой полимер нужно нагревать, чтобы затем при охлаждении могли образовываться кристаллы. В частности, образование кристаллов начинается при охлаждении полимера при температуре, которая может быть ниже температуры плавления и, по обстоятельствам, выше температуры стеклования. Соответственно этому, достаточным является нагревание до температуры ниже температуры плавления данного синтетического материала, или до температуры ниже температуры плавления. Для случая с линейным полиэтиленом (LLDPE) может быть достаточным нагревание, например, до температуры в диапазоне от ≥100°С до ≤150°С, например, при 120°С. В случае полипропилена может быть достаточным нагревание, например, до температуры в диапазоне в диапазоне от ≥160°С до ≤200°С, например, при 180°С.

Продолжительность соответствующего нагревания тем самым может понятным для специалиста путем зависеть от скорости перемещения основы, от ее толщины и от установленной температуры.

После охлаждения полученной основы она может быть сначала в лентообразной форме или в виде разъединенной пластинчатой основы в качестве полуфабриката складирована, и способ может быть пока завершен. Однако непосредственно после этого могут следовать дополнительные стадии обработки, которые, например, могут быть проведены без прошлифовывания, в частности, для такой обработки изготовленной основы, чтобы создать готовую панель, как это подробно разъясняется далее.

Для изготовления готовой панели способ может включать дополнительные последующие стадии, чтобы снабдить основу декором и нанести на нее защитный слой. При этом последующие стадии предпочтительно проводятся непосредственно с использованием изготовленной лентообразной основы. Однако изобретением также предусматривается, что лентообразная основа перед надлежащими стадиями g)-i) сначала разделяется на многочисленные пластинчатые основы, и/или пластинчатая основа далее обрабатывается на соответствующих последующих стадиях. Последующие разъяснения действительны для обеих альтернатив соответственно, причем для упрощения в дальнейшем обсуждается обработка основы.

Кроме того, при необходимости сначала перед технологической стадией h) проводится предварительная обработка основы для электростатической разрядки и, при необходимости, последующая электростатическая зарядка. В частности, это может служить для предотвращения возникновения нечеткости в процессе нанесения декора.

Кроме того, согласно стадии g), при необходимости производится нанесение грунтовки для декора по меньшей мере на часть основы. Например, сначала наносится грунтовочный слой для процесса печати как грунтовка для декора, например, с толщиной от ≥10 мкм до ≤60 мкм. При этом в качестве грунтовки может использоваться жидкая отверждаемая облучением смесь на основе уретана или уретан-акрилата, по обстоятельствам с одним или многими из фотоинициатора, реактивного разбавителя, УФ-стабилизатора, модификатора реологии, такого как загуститель, акцептора свободных радикалов, технологической вспомогательной добавки, пеногасителя или консерванта, пигмента и/или красителя.

Наряду с применением грунтовки, возможно нанесение декора на пропечатываемую соответствующим декоративным рисунком декоративную бумагу, для чего, например, может быть предусмотрено предварительное нанесение на основу слоя смолы в качестве связующего средства. Подобный печатный материал пригоден как для флексографической печати, офсетной печати или трафаретной печати, так и, в частности, для способов цифровой печати, например, таких как способ струйной печати или способ лазерной печати. Для нанесения слоя смолы может предпочтительно предусматриваться, что наносится композиция смолы, которая в качестве компонента смолы имеет по меньшей мере одно соединение, которое выбирается из группы, состоящей из меламиновой смолы, формальдегидной смолы, мочевинной смолы, фенольной смолы, эпоксидной смолы, смолы на основе ненасыщенного сложного полиэфира, диаллилфталата, или их смесей. При этом композиция смолы, например, наносится в количестве относительно единицы площади между ≥5 г/м2 и ≤40 г/м2, предпочтительно ≥10 г/м2 и ≤30 г/м2. Кроме того, на пластинчатую основу может наноситься бумага или нетканый материал с удельным весом в расчете на единицу площади между ≥30 г/м2 и ≤80 г/м2, предпочтительно между ≥40 г/м2 и ≤70 г/м2.

Кроме того, согласно стадии h) производится нанесение имитирующего декоративный образец декора по меньшей мере на часть основы. При этом декор может наноситься так называемым прямым печатанием. Под понятием «прямое печатание» в смысле изобретения подразумевается нанесение декора непосредственно на основу панели или на нанесенный на основу непропечатанный слой волокнистого материала, соответственно, печатного материала. Могут быть использованы различные способы печати, например, такие как флексографическая печать, офсетная печать или трафаретная печать. В частности, в качестве способов цифровой печати могут применяться, например, способ струйной печати или способ лазерной печати.

Кроме того, могут быть сформированы декоративные слои, в частности, из отверждаемых излучением краски и/или чернил.

При этом декоративные слои в каждом случае могут быть нанесены с толщиной в диапазоне от ≥5 мкм до ≤10 мкм.

Кроме того, может быть предусмотрено, что кроме позитивного изображения в отношении цвета и/или структуры, также может быть нанесено негативное изображение декоративного образца. Более конкретно, как это известно, например, для древесных материалов в плане позитивного морения, соответственно, негативного морения, применением цифровых данных можно сделать обращенными глубину цвета, соответственно, текстуру рисунка так, что в отношении цвета, соответственно, в частности, более светлых и более темных участков, получается негатив. Это соответственно возможно, кроме глубины цвета, также для нанесенной структуры, так что негатив может быть сформирован также в отношении структурного исполнения. Подобные эффекты также могут быть встроены в процесс изготовления на основе цифровых трехмерных данных без проблем и без затраты времени на подготовку и, соответственно, переналадку.

Согласно стадии i), предусматривается нанесение защитного слоя по меньшей мере на часть декора. Подобный слой для защиты нанесенного декора может быть, в частности, нанесен в качестве слоя износа или покровного слоя поверх декоративного слоя в последующей технологической стадии, который, в частности, защищает декоративный слой от износа, соответственно, повреждения грязью, воздействия влаги или механических воздействий, например, таких как истирание. Например, может быть предусмотрено, что слой износа и/или покровный слой наносится как предварительно изготовленный верхний слой, например, на основе меламина, на пропечатанную основу, и связывается с ним под действием давления и/или нагревания. Кроме того, может быть предпочтительным, что для формирования слоя износа и/или покровного слоя также наносится отверждаемая излучением композиция, например, такая как отверждаемый излучением лак, такой как акриловый лак. При этом может быть предусмотрено, что слой износа содержит твердые вещества, например, такие как нитрид титана, карбид титана, нитрид кремния, карбид кремния, карбид бора, карбид вольфрама, карбид тантала, оксид алюминия (корунд), оксид циркония, или их смеси, чтобы повысить износоустойчивость слоя. При этом нанесение может производиться, например, с помощью валиков, таких как резиновые валики, или с помощью обливных устройств.

Кроме того, покровный слой может быть сначала частично отвержден, и затем проведено окончательное лакирование уретан-акрилатом и окончательное отверждение, например, с помощью галлиевого излучателя.

Кроме того, покровный слой и/или слой износа может иметь средство для сокращения статического (электростатического) заряда на изготовленном ламинате. Например, для этого может быть предусмотрено, что покровный слой и/или слой износа может иметь такие соединения, как, например, хлорид холина. При этом антистатик может содержаться, например, в концентрации между ≥0,1 вес.% и ≤40,0 вес.%, предпочтительно между ≥1,0 вес.% и ≤30,0 вес.%, в покровном слое и/или в композиции для формирования слоя износа.

Кроме того, может быть предусмотрено, что в защитном слое, соответственно, слое износа и/или покровном слое, введением пор формируется структурирование, в частности, согласованное с декором поверхностное структурирование. При этом может быть предусмотрено, что пластинчатая основа уже имеет структурирование, и выравнивание печатного устройства для нанесения декора и пластинчатой основы между собой выполняется в зависимости от структурирования пластинчатой основы с помощью способа оптического контроля. При этом для выравнивания печатного устройства и пластинчатой основы друг с другом может быть предусмотрено, что необходимое для выравнивания относительное перемещение между печатным устройством и пластинчатой основой относительно друг друга производится передвижением пластинчатой основы или передвижением печатного устройства. Кроме того, может быть предусмотрено, что структурирование декоративной панели проводится после нанесения покровного слоя и/или слоя износа. Для этого предпочтительно может быть предусмотрено, что в качестве покровного слоя и/или слоя износа наносится отверждаемая композиция, и процесс отверждения проводится только в такой степени, что выполняется только частичное отверждение покровного слоя и/или слоя износа. В таком частично отвержденном слое производится тиснение желательной поверхностной структуры с помощью подходящего инструмента, например, такого как рельефный валик из твердого металла или штемпель. При этом тиснение выполняется в согласовании с нанесенным декором. Для обеспечения достаточного согласования наносимой структуры с декоративным рисунком может быть предусмотрено, что пластинчатая основа и тиснильный инструмент ориентируются относительно друг друга посредством соответствующего относительного перемещения. По завершении формирования желательной структуры в частично отвержденном покровном слое и/или слое износа проводится дополнительное отверждение теперь структурированного покровного слоя и/или слоя износа.

Кроме того, на противоположную относительно декорированной поверхности сторону может быть нанесен стабилизирующий слой.

Вышеописанный способ позволяет создать панель с основой, которая имеет особенно хорошую влаго- и термостойкость.

В дополнительном предпочтительном варианте исполнения может быть предусмотрено, что перед стадией е) размещается разделительный материал таким образом, что он размещается по меньшей мере в двухленточном прессе между основой и транспортером, например, верхним или нижним транспортером, предпочтительно между основой и обоими транспортерами. В этом варианте исполнения может особенно эффективно предотвращаться прилипание основы к транспортеру. Разделительный материал, например, может быть намотан на первый рулон, и может продвигаться вместе с основой через двухленточный пресс и при необходимости дополнительное прессовое устройство, например, такое как каландр, прежде чем будет намотан на другой рулон. Между разделительным материалом и основой предпочтительно отсутствует относительная скорость. Другими словами, разделительный материал предпочтительно движется с такой же скоростью, как и основа. Например, разделительный материал может включать разделительную бумагу, например, такую, как промасленная бумага. При этом под промасленной бумагой, называемой также вощеной бумагой, может подразумеваться, например, общеизвестная не содержащая древесной массы бумага, которая имеет органический материал, например, масло или, соответственно, воск, или парафин, например, пропитана ими.

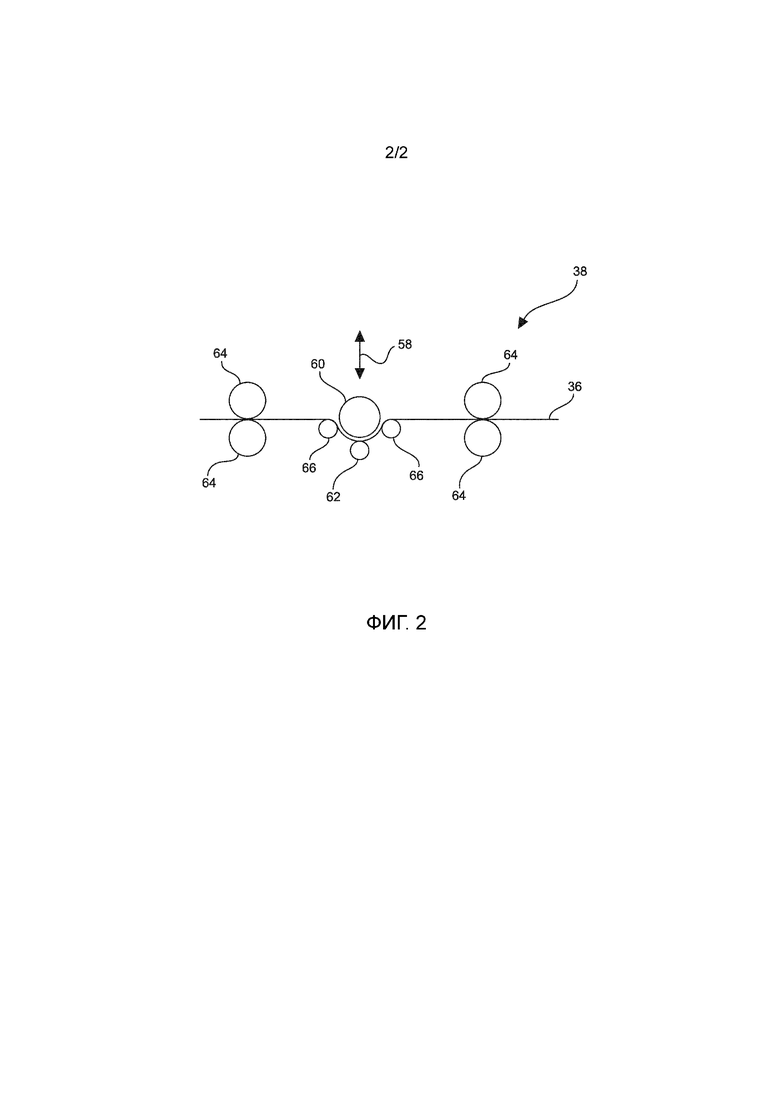

Согласно дополнительному варианту исполнения, стадия d) может проводиться с использованием S-вальца. Применением S-валика в качестве сжимающего устройства можно обеспечить желательное сжатие, определяемое простым и экономичным средством, даже при высоких скоростях технологической линии. Для возможности регулирования соответственного и пригодного в зависимости от желательного результата усилия валик может быть установлен, например, по направлению продвижения материала основы. При этом S-валик может включать, например, только один валик, который прилагает усилие только в сочетании с противодействующей силой натяжения ленты транспортера. В альтернативном варианте могут быть предусмотрены один или многочисленные подпорные валики, которые прилагают соответствующее противодействующее усилие.

Под S-валиком в смысле изобретения может подразумеваться валик, который размещен так, что основа огибает его по S-образной траектории, как это известно специалисту, и далее подробно описывается со ссылкой на Фигуры.

Кроме того, при необходимости в двухленточном прессе может быть установлен температурный градиент. Это может быть выполнено, в частности, созданием температурного градиента по одному перпендикулярному относительно направления продвижения направлению. В этом варианте исполнения может обеспечиваться возможность особенно высокой скорости технологической линии, так как, например, может производиться особенно быстрое нагревание, что как раз и обеспечивает высокую скорость технологической линии. Кроме того, при этом предотвращается слишком сильное термическое воздействие на материал основы, чем исключаются повреждения, и может быть обеспечено особенно высокое качество. Кроме того, может улучшаться и ускоряться удаление газов при нагревании материала основы, что опять же содействует высокой скорости технологической линии, и к тому же предотвращением газовых включений могут обеспечиваться особенно высокие стабильность и качество. При этом в последнем случае, в частности, может сильнее прогреваться область под материалом основы, чем область над материалом основы, то есть, например, нижний регулирующий температуру элемент имеет более высокую температуру, чем верхний регулирующий температуру элемент. Например, здесь может быть благоприятным температурный градиент в пределах 50°С.

В отношении дополнительных технологических признаков и преимуществ вышеописанного способа можно всецело сослаться на предшествующее описание материала основы и панели.

Далее изобретение дополнительно разъясняется с помощью Фигур, а также примера осуществления.

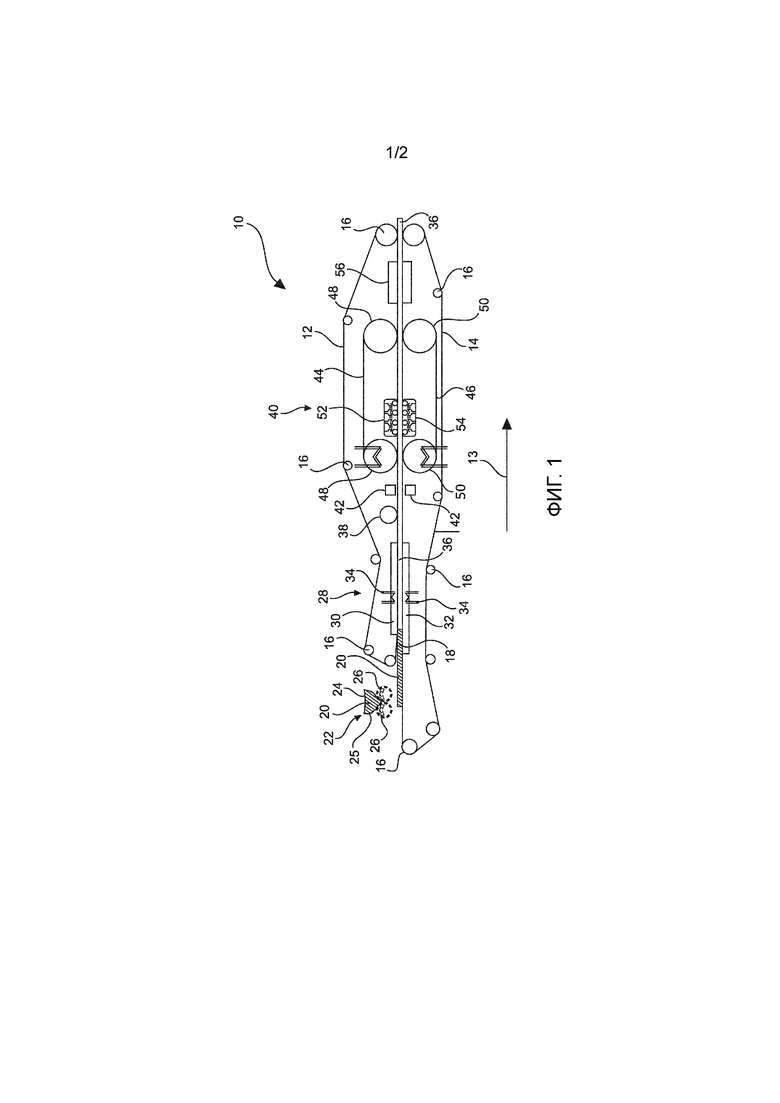

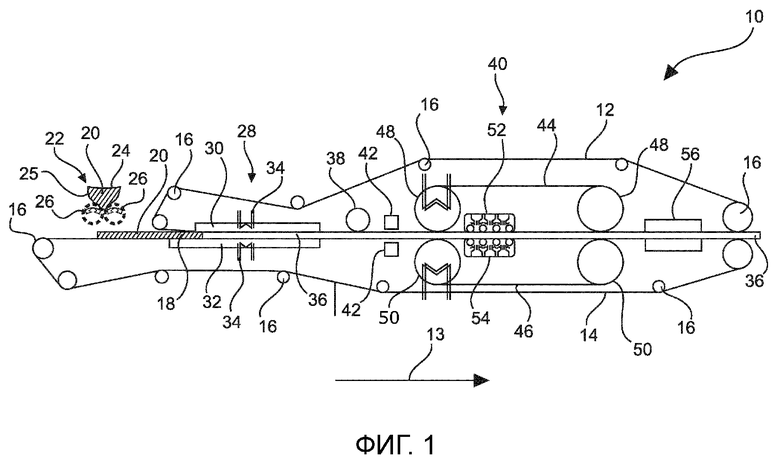

Фиг.1 схематически показывает один вариант осуществления соответствующего изобретению устройства для осуществления части соответствующего изобретению способа; и

Фиг.2 показывает примерный S-валик для осуществления одной стадии соответствующего изобретению способа.

Устройство 10 согласно Фиг.1 предназначено для осуществления способа изготовления декорированной стеновой или напольной панели. При этом в отношении Фиг.1, в частности, описываются обрабатывающие секции (станции0 для следующих стадий:

а) предоставление сыпучего материала 20 основы, в частности, гранулята,

b) размещение материала 20 основы между двумя ленточными транспортерами 12, 14,

с) формование материала 20 основы под действием температуры с образованием лентообразной основы 36,

d) сжатие основы 36,

e) обработка основы 36 приложением давления с использованием двухленточного пресса,

f) при необходимости охлаждение основы 36.

После завершения этих стадий способ может иметь дополнительные стадии, чтобы получить готовую стеновую или напольную панель.

Устройство 10 согласно Фиг.1 включает прежде всего два циркулирующих (обращающихся) ленточных транспортера 12, 14, которые, в частности, таким образом проводятся через направляющие ролики 16, что между ними образуется приемная зона 18 для принятия и обработки предоставленного сыпучего, в частности, гранулированного, материала 20 основы. Материал 20 основы имеет содержащий синтетический материал матричный материал и материал твердого наполнителя, причем материал твердого наполнителя образован тальком в количестве по меньшей мере 50 вес.%, в частности, по меньшей мере 80 вес.%, в частности, по меньшей мере 95 вес.%, в расчете на материал твердого наполнителя, причем матричный материал присутствует в количестве, в расчете на материал основы, от ≥30 вес.% до ≤70 вес.%, в частности, от ≥40 вес.% до ≤60 вес.%, и причем материал твердого наполнителя, в расчете на материал основы, присутствует в количестве относительно материала основы от ≥30 вес.% до ≤70 вес.%, в частности, от ≥40 вес.% до ≤60 вес.%, и причем материал основы и материал твердого наполнителя совместно, в расчете на материал 20 основы, присутствуют в количестве ≥95 вес.%, в частности, ≥99 вес.%.

В частности, материал 20 основы, кроме того, формируется с использованием пластикатора, в котором исходные материалы перемешиваются шнеком и подаются, и тем самым спрессовываются перфорированным диском, и, например, разделяются отрезным устройством со скошенной кромкой на мелкие частицы, чтобы тем самым получить гранулят.

Транспортеры 12, 14 могут быть, по меньшей мере частично, выполнены из политетрафторэтилена, например, покрыты им. Кроме того, транспортеры 12, 14, по меньшей мере частично, в частности, на их обращенной к приемной зоне 18 стороне, могут быть сделаны шероховатыми, соответственно, структурированы. Кроме того, транспортеры 12, 14, например, имеют ширину в пределах около 1,5 м.

Для размещения материала 20 основы между ленточными транспортерами 12, 14, соответственно, в приемной зоне 18, предусматривается разгрузочное (выдачное) устройство 22 с одной или многими выпускными головками 24, через которые материал 20 основы может размещаться на нижнем транспортере 14. При этом выпускные головки 24 могут иметь воронку 25, которая наносит материал 20 основы на соответствующие рассеивающие валики 26, посредством которых материал 20 основы разбрасывается на нижний транспортер 14.

Чтобы обеспечить равномерное нанесение материала 20 основы на нижний транспортер 14, может быть предусмотрен датчик для контроля размещения материала 20 основы между двумя ленточными транспортерами 12, 14. В частности, датчик может быть связан с разгрузочным устройством 22, чтобы непосредственно корректировать потенциально неточное заполнение приемной зоны 18.

Кроме того, для возможности особенно равномерного распределения материала 20 основы могут быть предусмотрены вибраторы. Например, они могут воздействовать на нижний транспортер 14, и при этом, например, размещаются под нижним транспортером 14 так, что материал 20 основы точно распределяется.

Кроме того, для предотвращения нежелательного загрязнения и повреждения последующих обрабатывающих секций может быть предусмотрен сенсор для обнаружения металлов, который может детектировать случайно попавший металл.

Кроме того, по направлению подачи транспортеров 12, 14, которое обозначено стрелкой 13, предусматривается формующий узел 28, который предназначен для формования материала 20 основы под действием температуры, соответственно, тепла до расплавления материала 20 основы с образованием лентообразной основы 36. Например, для этого формующий узел 28 может иметь два пластинчатых формующих устройства 30, 32, которые могут нагреваться одним или многими нагревательными устройствами 34, например, с помощью масляного теплоносителя. Тем самым материал 20 основы может быть нагрет, например, в зависимости от температуры плавления материала 20 основы или его части, до достижения температуры, например, и в зависимости от используемого материала, примерно от ≥180°С до ≤200°С. Для этого формующий узел 28 может, соответственно, формующие устройства 30, 32, могут быть нагреты, например, до температуры до 250°С. При этом, например, может быть предусмотрен один нагревательный участок, или же для создания градиента температур многочисленные независимо регулируемые нагревательные участки. Например, все формующие устройства 30, 32 в целом, которые, например, могут иметь многометровую длину, могут быть нагреваемыми, или же только часть их может быть нагреваемой.

Кроме того, формующий узел 28, в частности, может иметь параллельный зазор, который может быть образован пластинчатыми формующими устройствами 30, 32. Однако при этом на входе может быть предусмотрено входное отверстие конической формы, чтобы обеспечивать улучшенное поступление материала 20 основы. Воздействующая на материал 20 основы сила при этом может варьировать в диапазоне от >0 кг/м2 до ≤1 кг/м2. В частности, при этом может предусматриваться равномерное распределение нагрузки давлением без создания профиля давления, соответственно, градиента давления.

Кроме того, в Фиг.1 можно различить, что нижнее формующее устройство 34 является более длинным, чем верхнее формующее устройство 30, и, кроме того, начинается раньше верхнего. Благодаря этому может быть достигнуто то, что обработка выполняется лишь тогда, когда материал 20 основы уже является расплавленным или по меньшей мере начинающим плавиться, и по меньшей мере частично размягченным. Тем самым может обеспечиваться особенно точно организованный процесс формования.

Далее по направлению движения транспортеров 12, 14 лентообразная основа 36 проводится через прессовое устройство 38. Прессовое устройство 38, например, может включать S-валик, который подробнее показан на Фиг.2. При этом S-валик может быть смещаемым по существу перпендикулярно поверхности основы 36, и тем самым направлению передвижения основы 36, как это обозначено стрелкой 58, так, что особенно благоприятным образом могут регулироваться желательные давления. Кроме того, например, прессовое устройство 38 оказывает на основу 36 давление, которое может варьировать в диапазоне >1 кг/м2 до ≤3 кг/м2. При этом S-валик включает основной валик 60, который воздействует на лентообразную основу 36. При этом по обстоятельствам в качестве противодавления может быть достаточным натяжение ленты, причем, однако, является предпочтительным, что предусматривается по меньшей мере один подпорный валик 62. Кроме того, для надлежащего продвижения лентообразной основы 36 могут быть предусмотрены две пары каландровых валков 64 и при необходимости направляющие ролики 66, которые, кроме того, могут служить для надлежащего натяжения ленты. При этом в Фиг.2 можно различить, что лентообразная основа 36 дважды пропускается вокруг направляющих валиков 66 и основного валика 60 по S-образной траектории, каковым продвижением и обусловливается термин S-валик. Более конкретно, основной валик 60 может охватываться лентообразной основой 36 приблизительно на 50% или более. Кроме того, температура основы 36 на входе в прессовое устройство 38 соответствует, в частности, температуре, имеющей место на выходе из формующего узла 28.

От прессового устройства 38 основа 36 далее проводится в дополнительное прессовое устройство 40. Для компенсирования возможной теплопотери основой 36, или для преднамеренного дополнительного нагревания основы 36 или также охлаждения, между прессовыми устройствами 38 и 40 могут быть предусмотрены одно или многие регулирующие температурный режим устройства 42.

Возвращаясь к прессовому устройству 40, оно благоприятным образом может представлять собой двухленточный пресс, который, в частности, может иметь стальные ленты 44, 46, и причем ленты 44, 46 двухленточного пресса могут пропускаться через направляющие валики 48, 50. Направляющие валики 48, 50, например, могут быть нагреваемыми, например, путем нагревания масляным теплоносителем, и/или валики на одной и той же стороне зазора могут быть, например, на расстоянии в диапазоне от ≥1 м до ≤2 м, например, быть на расстоянии 1,5 м друг от друга, причем ленты 44, 46 могут иметь ширину в области около 1,5 м. Согласно Фигуре 1, находящаяся между транспортерами 12, 14 основа 20 пропускается между направляющими валиками 48, 50, и тем самым между лентами 44, 46, например, такими как стальные ленты. На противоположной относительно основы 36 стороне лент 44, 46 в каждом случае предусматриваются прижимные и/или нагревательные устройства 52, 54. Они могут как нагревать транспортирующие устройства 12, 14 и тем самым основу 36, так и слегка сжимать. Для этого, например, могут быть предусмотрены воздушное нагревание и многочисленные валики, которые могут создавать периодическое прессование. При этом на основу 36 может воздействовать температура в области до 250°С. Например, температура может быть на величину от ≥25°С до ≤35°С выше температуры плавления или, соответственно, температуры размягчения материала основы или его части. Кроме того, на основу 36 может воздействовать такое давление, что основа 36 в стадии е) сжимается на величину ≤7,5%, предпочтительно ≤5%, например, в диапазоне от ≥0,1 мм до ≤0,2 мм. Прижимные и/или нагревательные устройства 52, 54 при этом занимают по существу всю область между направляющими валиками 48, 50, или также только ограниченную область транспортера. После прохода через прессовое устройство 40 основа может иметь температуру, например, в области 190°С.

При этом прессовое устройство 40 может иметь переменный профиль давления, например, начинающийся с 6 мм и заканчивающийся 4,1 мм, или предпочтительно быть выполнено как изохорный пресс.

В транспортирующем устройстве позади прессового устройства 40 согласно Фиг. 1 размещается охлаждающее устройство 56, с помощью которого основа может охлаждаться до температуры, которая, например, находится в области ≤35°С. При этом охлаждающее устройство 56, например, основывается на водяном охлаждении и, например, включает многочисленные зоны охлаждения, чтобы обеспечить определенное охлаждение с использованием точно согласуемой программы охлаждения. Длина зоны охлаждения при этом может соответствовать активной длине прессового устройства 40. В дополнение к охлаждающему устройству 56 может быть предусмотрен, например, еще и дополнительный охлаждающий транспортер.

После этих технологических стадий основа 36, которая, например, может иметь конечную толщину в диапазоне от ≥3 мм до ≤5 мм, например, 4,1 мм, может быть непосредственно подвергнута дополнительной обработке, или складирована, например, в виде лентообразной основы 36 или в виде уже разделенной пластинчатой основы 36.

С этого места могут следовать дополнительные стадии способа:

g) при необходимости нанесение грунтовки для декора по меньшей мере на часть основы 36,

h) нанесение имитирующего декоративный образец декора по меньшей мере на часть основы 36,

i) нанесение защитного слоя по меньшей мере на часть декора,

j) при необходимости структурирование защитного слоя, и

k) при необходимости обработка основы 36 для электростатической разрядки перед вышеуказанными стадиями.

Список ссылочных позиций:

10 устройство

12 ленточный транспортер

13 стрелка

14 ленточный транспортер

16 направляющий валик

18 приемная зона

20 материал основы

22 разгрузочное устройство

24 выпускная головка

25 воронка

26 рассеивающий валик

28 формующий узел

30 формующее устройство

32 формующее устройство

34 нагревательное устройство

36 лентообразная основа

38 прессовое устройство

40 прессовое устройство

42 регулирующее температурный режим устройство

44 стальная лента

46 стальная лента

48 направляющий ролик

50 направляющий ролик

52 прижимное и/или нагревательное устройство

54 прижимное и/или нагревательное устройство

56 охлаждающее устройство

58 стрелка

60 основной валик

62 подпорный валик

64 каландровый валик

66 направляющий валик.

Изобретение относится к материалу основы для изготовления стеновой или напольной панели, к напольной панели, которая имеет подобный материал основы, а также к способу изготовления декорированной стеновой или напольной панели. Материал основы для изготовления основы (36) для декорированной стеновой или напольной панели, причем материал (20) основы имеет полимерсодержащий матричный материал и материал твердого наполнителя, причем материал твердого наполнителя образован из талька, составляющего по меньшей мере до 50 вес.%, в частности, по меньшей мере 80 вес.%, в частности, по меньшей мере 95 вес.%, в расчете на материал твердого наполнителя, причем матричный материал присутствует в количестве, в расчете на материал основы, от ≥30 вес.% до ≤70 вес.%, в частности, от ≥40 вес.% до ≤60 вес.%, и причем материал твердого наполнителя, в расчете на материал основы, присутствует в количестве относительно материала основы от ≥30 вес.% до ≤70 вес.%, в частности, от ≥40 вес.% до ≤60 вес.%, и причем матричный материал и материал твердого наполнителя совместно, в расчете на материал (20) основы, присутствуют в количестве ≥95 вес.%, в частности, ≤99 вес.%, причем матричный материал содержит полипропилен, причем полипропилен включает смесь из гомополимера и сополимера и причем скорость течения расплава гомополимера является большей, чем скорость течения расплава сополимера. Техническими результатами изобретения являются создание улучшенного способа изготовления декорированных стеновых или напольных панелей и материала основы, обеспечивающего возможность изготовления стеновой или напольной панели с улучшенной влагостойкостью, в частности, с уменьшенным набуханием, обусловленным влагой и нагреванием. 3 н. и 11 з.п. ф-лы, 2 ил.

1. Материал основы для изготовления основы (36) для декорированной стеновой или напольной панели, причем материал (20) основы имеет полимерсодержащий матричный материал и материал твердого наполнителя, причем материал твердого наполнителя образован из талька, составляющего по меньшей мере 50 вес.%, в частности, по меньшей мере 80 вес.%, в частности, по меньшей мере 95 вес.%, в расчете на материал твердого наполнителя, причем матричный материал присутствует в количестве, в расчете на материал основы, от ≥30 вес.% до ≤70 вес.%, в частности, от ≥40 вес.% до ≤60 вес.%, и причем материал твердого наполнителя, в расчете на материал основы, присутствует в количестве относительно материала основы от ≥30 вес.% до ≤70 вес.%, в частности, от ≥40 вес.% до ≤60 вес.%, и причем матричный материал и материал твердого наполнителя совместно, в расчете на материал (20) основы, присутствуют в количестве ≥95 вес.%, в частности, ≥99 вес.%,

причем матричный материал содержит полипропилен, причем полипропилен включает смесь из гомополимера и сополимера и причем скорость течения расплава гомополимера является большей, чем скорость течения расплава сополимера.

2. Материал основы по п.1, отличающийся тем, что тальк присутствует в форме частиц, которые имеют размер D50 частиц в диапазоне от ≥3 мкм до ≤6 мкм, предпочтительно в диапазоне от ≥4 мкм до ≤5 мкм, и/или что тальк присутствует в форме частиц, которые имеют размер D98 частиц в диапазоне от ≥10 мкм до ≤30 мкм, предпочтительно в диапазоне от ≥15 мкм до ≤20 мкм.

3. Материал основы по п.1 или 2, отличающийся тем, что твердость по Бринеллю сополимера является большей, чем твердость по Бринеллю гомополимера.

4. Материал основы по одному из пп.1-3, отличающийся тем, что гомополимер полипропилена имеет массовый показатель текучести расплава ≥5 г/10 минут, например, ≥20 г/10 минут, особенно предпочтительно ≥50 г/10 минут.