Настоящее изобретение относится к способу получения декоративной стеновой или напольной панели, к устройству для получения декоративной стеновой или напольной панели, а также к стеновой или напольной панели, полученной таким способом.

Декоративные плиты как таковые известны, причем под термином "стеновая панель" следует понимать также панели, которые подходят для облицовки потолка. Они обычно состоят из основы или сердцевины из твердого материала, например, древесины, который по меньшей мере на одной стороне покрыт декоративным слоем и верхним слоем, а при необходимости снабжен также дополнительными слоями, например, защитным слоем, находящимся между декоративным и верхним слоями. Декоративный слой обычно представляет собой бумагу с печатью, пропитанную смолой. Верхний слой, а также прочие слои чаще всего получены из смолы.

При этом получение панелей, как например, сердцевины или основы, в известных обстоятельствах еще имеет потенциал для улучшения.

Поэтому задачей настоящего изобретения является разработать улучшенный способ получения декоративных стеновых или напольных панелей.

Указанная задача решена способом согласно пункту 1 и устройством согласно пункту 13 формулы изобретения. В отношении стеновой или напольной панели задача решена посредством панели согласно пункту 14.

Таким образом, изобретением предлагается способ получения декоративной стеновой или напольной панели, включающий технологические этапы:

a) подготовка сыпучего материала основы, в частности гранулята,

b) расположение материала основы между двумя ленточными транспортирующими средствами,

c) формование материала основы под действием температуры с образованием полосовой основы,

d) прессование основы,

e) обработка основы под действием температуры и давления с применением двухленточного пресса,

f) охлаждение основы,

g) при необходимости, нанесение декоративной грунтовки по меньшей мере на одну часть основы,

h) нанесение декора, имитирующего оригинальный рисунок, по меньшей мере на одну часть основы,

i) нанесение защитного слоя по меньшей мере на одну часть декора,

j) при необходимости, структурирование защитного слоя для введения пор и/или структурирование краевой зоны основы для образования соединительных элементов, и

k) при необходимости, обработка основы для снятия электростатических зарядов перед одним из вышеуказанных технологических этапов.

Под термином "декоративная стеновая или напольная панель" или "декоративная панель" в рамках изобретения понимаются, в частности, стеновые, потолочные, дверные или напольные панели, которые содержат нанесенный на лист основы декор, имитирующий оригинальный рисунок. При этом декоративные панели применяются различными способами как в области внутренней отделки помещений, так и для декоративной облицовки строений, например, при строительстве выставочных стендов. Одной из самых частых областей применения декоративных панелей является их применение в качестве покрытий полов. При этом декоративные панели часто имеют декор, который должен восприниматься как природный материал.

Примерами таких имитирующих природные материалы оригинальных рисунков являются такие виды древесины, как, например, клен, дуб, береза, вишня, ясень, грецкий орех, каштан, венге, а также экзотические типы древесины как панга-панга, красное дерево, бамбук и бубинга. Кроме того, часто имитируют такие природные материалы как каменные поверхности или керамические поверхности.

Соответственно, под "оригинальным рисунком" в контексте настоящего изобретения может пониматься, в частности, материал, который своим декором должен имитировать или воспроизводить оригинальный природный материал или по меньшей мере поверхность такого природного материала.

Под "сыпучим" материалом может пониматься, в частности, материал, который можно нанести на подложку в процессе засыпки или разбрасывания. При этом материал может находиться в форме жидкости или, в частности, сыпучего твердого вещества.

Далее, под "гранулятом" или "гранулированным материалом" может пониматься твердый материал или конгломерат твердого материала, который содержит множество твердых частиц, например, зерен или сфер, или состоит из них. Однако примеры не ограничиваются только указанными зернистыми или порошкообразными материалами.

Под "основой" может пониматься, в частности, пласт, служащий в готовой панели сердцевиной или нижним слоем, который может содержать, в частности, природный материал, например древесный материал, волокнистый материал, или материал, содержащий синтетический материал. Например, уже сама основа может придавать панели подходящую стабильность или способствовать стабильности.

При этом под "полосовой основой" понимается основа, которая в процессе ее получения имеет форму полосы и, таким образом, имеет заметно большую длину по сравнению с ее толщиной или шириной, длина может, например, превышать 15 метров.

Далее, под "листовой основой" в контексте настоящего изобретения понимается основа, которая образована из полосовой основы делением на части и которая имеет форму листа. Кроме того, листовая основа уже сама определяет форму и/или размер изготавливаемой панели. Однако листовая основа может также предоставляться в виде большеразмерной плиты. При этом большеразмерная плита в контексте изобретения означает, в частности, основу, размеры которой во много раз превышают размеры готовых декоративных панелей и которая в ходе процесса изготовления делится на соответствующее большое число декоративных панелей, например, режется пилой, лазером или водяными струями. Например, большеразмерная плита может соответствовать полосовой основе.

При этом "древесные материалы" в контексте изобретения могут представлять собой, помимо материалов из цельной древесины, также такие материалы, как, например, клееная фанера с перекрестным расположением волокон, клееная фанера с параллельным направлением волокон, реечный щит, фанера ФК, фанера с сердцевиной из шпона, клееная фанера с полосовыми прослойками и гнущаяся фанера. Кроме того, под древесными материалами в контексте изобретения понимаются также материалы из древесной стружки, как, например, прессованные плиты из стружки, плиты экструзионного формования, плиты из крупной стружки (Oriented Structural Board, OSB = стружечная плита с ориентированной структурой) и ламинированный брус из ориентированной щепы, а также древесноволокнистые материалы, как, например, древесноволокнистые плиты (ДВП), волокнистые плиты средней твердости и твердые волокнистые плиты (MB, HFH), а также, в частности, волокнистые плиты средней плотности (MDF) и волокнистые плиты высокой плотности (HDF). Рамками изобретения охватываются также современные древесные материалы, такие как древесно-пластиковые композиты (Wood Plastic Composite, WPC), сэндвич-панели из легкого материала сердцевины, такого как пенопласт, жесткий пенопласт или бумажные соты, и нанесенного на него слоя древесины, а также древесностружечные плиты с минеральным связующим, например, с цементным связующим. При этом пробка также представляет собой древесный материал в контексте изобретения.

В контексте изобретения под термином "волокнистые материалы" понимаются, например, такие материалы, как бумага и нетканые материалы на основе растительных, животных, минеральных или же искусственных волокон, а также картон. Примерами являются волокнистые материалы из растительных волокон и, наряду с бумагой и неткаными материалами из целлюлозных волокон, панели из биомассы, как солома, кукурузная солома, бамбук, листва, экстракты водорослей, конопля, хлопок или волокна масличной пальмы. Примерами животных волокнистых материалов являются, например, материалы на основе кератина, как например, шерсть или конский волос. Примерами минеральных волокнистых материалов являются минеральная вата или стекловата.

Неожиданно оказалось, что вышеописанный способ позволяет с особым успехом сочетать получение основы, в частности, стеновой или напольной панели, с материалами, которые благодаря их исключительным свойствам особенно предпочтительны для получения основы панели. При этом комбинация вышеописанных технологических этапов позволяет осуществить способ получения содержащей исключительные материалы основы декоративной стеновой или напольной панели с повышенной эффективностью, причем указанный способ, кроме того, позволяет получать легко адаптируемые и очень стойкие панели. Таким образом, можно простым способом создавать панели, которые могут иметь предпочтительные свойства.

Способ получения стеновой или напольной панели включает следующие технологические этапы.

Сначала согласно настоящему способу, создают основу или сердцевину. С этой целью вышеописанный способ включает сначала технологический этап a) получения сыпучего материала основы. Материал основы служит базой для получения основ, в частности, листовых, для панелей. Это может быть, например, единственный материал или же смесь двух или более материалов. При этом материал основы или по меньшей мере один компонент материала основы должен иметь такую температуру плавления или температуру размягчения, чтобы на следующем технологическом этапе его можно было формовать под действием тепла, как это подробнее поясняется ниже. В особенно предпочтительном варианте материал основы может поставляться как сыпучее твердое вещество или как гранулят, причем гранулят, в зависимости от используемого материала, может, только как пример, иметь гранулометрический состав в диапазоне от ≥100 мкм до ≤10 мм. Это позволяет его хранение без проблем и, кроме того, позволяет особенно хорошую адаптировать его к желаемому составу материала. Так, в частности, благодаря гранулированной форме можно достичь очень однородного смешения различных компонентов, причем можно получить заданную смесь с точно устанавливаемым составом. Например, можно использовать так называемые сухие смеси, то есть сухие полимерные порошки с добавками. Кроме того, гранулят с вышеописанным диапазоном размеров можно, в частности, очень однородно и, кроме того, очень точно распределить по подложке, так что можно создать основу с точно определенным профилем свойств. При этом предпочтительная засыпка или распределение материала основы может иметь отклонение насыпной плотности ≤5%, в частности ≤3%.

Согласно технологическому этапу b), сыпучий, в частности гранулярный, материал основы располагают между двумя ленточными транспортирующими средствами. Более подробно, нижнее ленточное транспортирующее средство движется по замкнутой траектории, а на определенном расстоянии от него движется по замкнутой траектории верхнее ленточное транспортирующее средство. Так, материал основы можно нанести на нижнее транспортирующее средство и затем задать его границы нижним и верхним транспортирующими средствами. При этом благодаря точному распределению можно обойтись без ограничения сбоку. Посредством этих двух транспортирующих средств материал основы может продвигаться к или через отдельные пункты обработки и преобразовываться в основу. Кроме того, материал основы может быть подпрессован уже на этом технологическом этапе. Таким образом, ленточные транспортирующие средства могут принимать не себя две функции, а именно функцию транспортирующего средства и функцию формования.

При этом ленточные транспортирующие средства по меньшей мере частично могут быть выполнены из тефлона или политетрафторэтилена (PTFE). Например, ленты могут быть полностью образованы из политетрафторэтилена, или могут применяться ленты, которые снабжены наружным покрытием из политетрафторэтилена. В последнем случае можно использовать, например, ленты из пластика, усиленного стекловолокнами. Благодаря антиадгезионным свойствам этого материала с помощью таких транспортирующих средств можно образовать хорошо контролируемую, например, гладкую поверхность создаваемой основы. Таким образом, можно предотвратить прилипание перемещаемого материала основы к транспортирующим средствам и, тем самым, предотвратить на следующих циклах ухудшение поверхностной структуры, напрямую или через приставший материал. Кроме того, политетрафторэтилен и при высоких температурах является стойким к химикатам, а также к разложению, так что, во-первых, можно без проблем осуществить термообработку материала основы, и, кроме того, транспортирующие средства могут стабильно работать в течение длительного периода. Кроме того, можно свободно выбирать материал основы.

При этом нанесение материала основы на технологическом этапе b) может быть реализовано, в частности, посредством одной или нескольких разбрасывающих головок, которые могут заданным образом выпускать материал основы. Эти разбрасывающие головки могут быть, например, компонентом разбрасывающего агрегата и содержать по меньшей мере один вращающийся распределительный валик. Например, можно предусмотреть воронку, которая может заданным образом выдавать подлежащий нанесению материал на распределительный валик. Кроме того, при этом можно предусмотреть скребок, который смахивает материал в углубления валика. Затем материал с помощью вращающегося щеточного валика может выноситься с распределительного валика, причем он попадает на отражающую поверхность и оттуда поступает на транспортирующее средство. Для установки ширины разброса можно, кроме того, предусмотреть регулятор ширины разброса. В этом варианте осуществления можно реализовать особенно однородное распределение материала основы, что равным образом может привести к однородной основе с заданным качеством.

Например, можно предусмотреть одну разбрасывающую головку или две, три или более разбрасывающих головок. В результате можно особенно простым способом получать основу с заданными свойствами, например, благодаря подготовке желаемой смеси материалов. В этом варианте осуществления смесь можно без проблем скорректировать в процессе получения или между двумя загрузками, так что можно обеспечить очень высокую вариативность. Кроме того, путем различного оснащения отдельных разбрасывающих головок смесь для материала основы можно создавать непосредственно перед обработкой, так что можно предотвратить негативное влияние различных компонентов друг на друга и обусловленное этим снижение качества полученной основы.

Согласно технологическому этапу c), на следующем шаге осуществляют формование материала основы, находящегося между ленточными транспортирующими средствами, под действием температуры или тепла. Таким образом, на этом технологическом этапе под действием тепла или нагрева происходит расплавление или размягчение материала основы или по меньшей мере его части, в результате чего гранулят может стать пластичным. В этом состоянии он может однородно заполнить резервный объем, образующийся между транспортирующими средствами, и образовать в результате полосовую основу, которую можно подвергнуть дополнительной обработке.

Образованную таким способом полосовую основу можно затем сжимать на технологическом этапе d). Этот этап можно осуществить, в частности, в подходящем прессе или на валке. Таким образом, здесь происходит первое уплотнение полосовой основы. На этом этапе основа уже может иметь получить по существу желаемую толщину, так что на следующих стадиях обработки требуются лишь незначительные сжатия, и тем самым следующие этапы могут протекать в особенно мягких условиях, как это будет подробно пояснено ниже. При этом можно обеспечить, в частности, снижение температуры основы до такой степени, чтобы позволить получить подходящую степень сжатия с получением желаемых результатов.

Далее, на следующем технологическом этапе e) осуществляют дальнейшую обработку основы под действием температуры, или тепла, и давления, причем этот этап проводят с применением двухленточного пресса. На этом технологическом этапе можно установить, в частности, поверхностные свойства основы. Например, на этом технологическом этапе можно осуществить, в частности, сглаживание поверхности. Для этого уплотненную ранее основу можно обработать под действием температуры и давления, причем, в частности, давление можно выбирать настолько низким, чтобы второе сжатие происходило лишь в очень малой степени. Например, сжатие может осуществляться в диапазоне ≤5%, в частности ≤3% от полной толщины основы перед сжатием. Таким образом, конструкция обрабатывающего устройства на этом технологическом этапе может выбираться, в частности, в зависимости от желаемой установки поверхностных свойств, которая может быть очень щадящей.

При этом преимуществом применения двухленточного пресса может быть, в частности, то, что с таким прессом возможны особенно мягкие условия на этапах сжатия и, кроме того, можно особенно эффективно и точно устанавливать качество поверхности. Кроме того, применение ленточного пресса делает возможной, в частности, высокую скорость технологической линии, так что процесс в целом может обеспечить особенно высокую производительность.

Например, ленточный пресс, который в большинстве случаев требует довольного длинной технической зоны в направлении движения основы, имеет большое число зон термообработки, что позволяет создать профиль температур и тем самым эффективно устанавливать поверхностные свойств и при высоких скоростях линии.

Кроме того, наличие пневмоцилиндров может позволить получить особенно однородное и заданное натяжение лент двухленточного пресса, так что установка качества поверхности, а также условий сжатия может быть особенно точной. При этом ленточный пресс может содержать стальные ленты, и его температурный режим может устанавливаться с помощью масляного нагревателя.

Сглаживание или установка качества поверхности может на этом этапе означать также, что хотя самая верхняя поверхность стала гладкой, однако это не повлияло на уже введенные структуры или поры еще повлияло только в некоторой степени, так что эти структуры или поры могут присутствовать и после этого технологического этапа, если это желательно. Это становится возможным, в частности, благодаря применению ленточного пресса с подходящим температурным профилем и с подходящими значениями давления. Таким образом, двухленточный пресс может служить калибровочной зоной, в частности, для достижения окончательных поверхностных свойств, а также толщина основы.

Далее, на следующем технологическом этапе f) полосовую основу охлаждают. Основу можно охладить, в частности, предусматривая охлаждающее устройство с определенными ступенями охлаждения, до температуры, которая соответствует комнатной температуре или, чисто для примера, могут быть до 20°C выше нее. Например, может иметься несколько зон охлаждения, чтобы позволить заданное охлаждение основы.

После охлаждения полученной основы ее можно складировать сначала в форме полосы или как отдельные листовые основы, и процесс можно пока на этом закончить. Однако предпочтительно сразу за этим проводятся следующие стадии обработки, которые могут быть реализованы без шлифовки, в частности, чтобы обработать подготовленную основу таким образом, чтобы получить готовую панель, как это будет подробнее описано ниже.

Для получения готовой панели способ включает следующие технологические этапы, целью которых является снабдить основу декором и покрыть его защитным слоем. При этом следующие этапы предпочтительно проводятся непосредственно на образованной полосовой основе. Однако рамками изобретения охватывается также случай, когда полосовую основу перед одним из технологических этапов g) - j) сначала разделяют на множество листовых основ и/или листовую основу обрабатывают дальше на соответствующих следующих технологических этапах. Следующие пояснения справедливы для обоих вариантов, причем для простоты дальше будет говориться об обработке основы.

Согласно технологическому этапу k), при необходимости перед технологическим этапом g) можно сначала провести предварительную обработку основы для снятия электростатических зарядов. Это может иметь целью, в частности, предотвратить возникновение размытости в ходе нанесения декора. Это подходит, в частности, для нанесения декоративного слоя способом печати, так как электростатический заряд, образующийся в ходе производственного процесса, ведет в подлежащей покрытию основе к отклонению капель краски или чернил на их пути от печатной головки к покрываемой поверхности. Возникающая из-за этого неточность в нанесении краски ведет к заметной размытости печатного изображения.

При этом устройство для снятия электрических зарядов может содержать по меньшей мере один ролик, щетку или губку из проводящего материала с электропроводностью ≥1*103 См-1, который имеет электропроводящий контакт с основой по меньшей мере в области печатающего механизма и который соединен на массу. При этом потенциал массы может предоставляться, например, путем заземления. Кроме того, устройство для снятия электростатических зарядов может быть, например, устройством для создания коронного разряда.

Согласно технологическому этапу g), при необходимости можно, кроме того, нанести декоративную грунтовку по меньшей мере на одну часть основы. Например, сначала в качестве декоративной грунтовки можно нанести праймер, в частности, для способа печати, например, толщиной от ≥10 мкм до ≤60 мкм. При этом в качестве праймера можно использовать жидкую радиационно-отверждаемую смесь на основе уретана или уретанакрилата, при необходимости с одной или несколькими добавками, такими как фотоинициатор, реактивный разбавитель, УФ-стабилизатор, реологическая добавка, такая как загуститель, ловушка свободных радикалов, средство, улучшающее растекание краски, пеногаситель или консервант, пигмент и/или краситель. Например, уретанакрилат может содержаться в составе праймера в виде реакционноспособных олигомеров или преполимеров. При этом под реакционноспособным олигомером или преполимером в контексте изобретения понимается соединение, содержащее звенья уретанакрилата, которое под действием облучения может реагировать, при необходимости при добавлении реактивного связующего или реактивного разбавителя, с образованием уретанового или уретанакрилатного полимера. При этом под уретанакрилатами в контексте изобретения понимаются соединения, которые образованы в основном из одного или нескольких алифатических структурных элементов и уретановых групп. Алифатические структурные элементы охватывают как алкиленовые группы, предпочтительно с 4-10 атомами C, так и циклоалкиленовые группы, предпочтительно с 6-20 атомами C. Как алкиленовые, так и циклоалкиленовые группы могут быть однократно или многократно замещены C1-C4-алкилом, в частности, метилом, а также содержать один или несколько атомов кислорода, не являющихся соседними. Алифатические структурные элементы при необходимости соединены друг с другом через четвертичный или третичный атом углерода, через мочевинные группы, биуретовые, уретдионовые, аллофанатные, циануратные, уретановые, сложноэфирные или амидные группы или через атом кислорода простого эфира или атом азота в амине. Далее, уретанакрилаты в контексте изобретения могут также содержать этиленово ненасыщенные структурные элементы. При этом предпочтительно имеются в виду винильные или аллильные группы, которые также могут быть замещены C1-C4-алкилом, в частности, метилом, и которые, в частности, могут быть производными α,β-этиленово ненасыщенных карбоновых кислот или их амидов. Особенно предпочтительными этиленово ненасыщенными структурными звеньями являются акрилоильная и метакрилоильная группы, такие как акриламидo и метакриламидо и, в частности, акрилокси и метакрилокси. "Радиационно-отверждаемый" в контексте изобретения означает, что композиция праймера в результате электромагнитного излучения подходящих длин волн, как, например, УФ-излучение или излучение электронов, может по меньшей мере частично заполимеризоваться.

Применение радиационно-отверждаемых праймеров на основе уретанакрилатов позволяет особенно выгодным образом наносить декор, например, методом цифровой печати, сразу после нанесения и радиационного отверждения слоя праймера. При этом слой праймера служит для улучшения адгезии нанесенного декора с покрытой праймером поверхностью основы. Преимуществом уретанакрилатов является хорошая адгезия как к материалу основы, так и к декоративному слою, то есть к декоративной краске или чернилам. Это, обусловлено, помимо прочего, реакциями полимеризации, протекающими при этом типе полимеров, когда, с одной стороны, происходит радиационно-индуцированная радикальная полимеризация OH-групп, а с другой стороны, доотверждение полимера через NCO-группы. В результате после радиационного отверждения сразу получается нелипкая и поддающаяся дальнейшей обработке поверхность, а конечные свойства слоя праймера зависят также от доотверждения через NCO-группы и способствуют надежной связи с материалом основы. Кроме того, имеющее место доотверждение гарантирует, что достаточная стабильность слоя будет достигнута также в менее облученных или необлученных зонах основы. Таким образом, способ согласно изобретению позволяет также, в частности, надежно снабдить слоем праймера заранее структурированную основу, то есть основу, поверхность которой уже имеет трехмерное структурирование, чем гарантируется, что наносимый позднее декор будет прочно связан с основой.

В способе согласно изобретению праймер предпочтительно можно наносить на листовую основу резиновым валиком, разливочной машиной или распылением. Предпочтительно праймер наносится в количестве от ≥1 г/м2 до ≤100 г/м2, предпочтительно от ≥10 г/м2 до ≤50 г/м2, в частности от ≥20 г/м2 до ≤40 г/м2. После нанесения праймера на поверхность основы проводят облучение источником излучения подходящей длины волны.

Наряду с применением праймера можно наносить декор на декоративную бумагу, подходящую для печати соответствующего декора, которая может быть пропитана ранее нанесенным на основу слоем смолы в качестве связующего. Такой печатный нижний слой годится как для флексографической печати, офсетной печати или трафаретной печати, так и, в частности, для технологии цифровой печати, как, например, способы струйной или лазерной печати. Для нанесения смоляного слоя предпочтительно можно предусмотреть применение смоляной композиции, которая в качестве смоляного компонента содержит по меньшей мере одно соединение, выбранное из группы, состоящей из меламиновой смолы, формальдегидной смолы, мочевинной смолы, фенольной смолы, эпоксидной смолы, ненасыщенной полиэфирной смолы, диаллилфталата или их смесей. При этом смоляная композиция может наноситься, например, с плотностью наносимого слоя от ≥5 г/м2 до ≤40 г/м2, предпочтительно от ≥10 г/м2 до ≤30 г/м2. Кроме того, на листовую основу можно наносить бумагу или нетканый материал с граммажом от ≥30 г/м2 до ≤80 г/м2, предпочтительно от ≥40 г/м2 до ≤70 г/м2.

Кроме того, согласно технологическому этапу h) можно осуществить нанесение декора, имитирующего оригинальный рисунок, по меньшей мере на одну часть основы. При этом декор наносят так называемым прямым печатанием. Термин "прямое печатание" в контексте изобретения означает нанесение декора прямо на основу панели или на нанесенный на основу не имеющий печати слой волокнистого материала или декоративной грунтовки. Можно применять различные технологии печати, как, например, флексографическая печать, офсетная печать или трафаретная печать. В частности, в качестве технологии цифровой печати можно использовать способ струйной печати или лазерной печати.

Чтобы детально и с высокой точностью имитировать или воспроизвести оригинальный рисунок в трехмерной форме, можно, например, наносить декор идентично оригиналу. В частности, можно предоставить трехмерные данные декора путем трехмерного сканирование оригинального рисунка электромагнитным излучением, например, трехмерным сканером (3D-сканер). При этом на основе предоставленных трехмерных данных по декору можно последовательно нанести большое число декоративных слоев с по меньшей мере частично отличающейся поверхностной плотностью покрытия.

Далее, декоративные слои могут быть образованы из краски и/или чернил, в частности, радиационно-отверждаемых. Например, Можно использовать УФ-отверждаемые краски или чернила. В этом варианте осуществления можно достичь особо точного соответствия деталей и совпадающего копирования оригинального рисунка. Так, во-первых, этим способом можно, не прибегая к другим мерам, с высокой точностью создать структуру Synchronpore (синхронных пор). При этом структура Synchronpore может означать, в частности, пористую структуру или структуру другого рода, которая пространственно расположена точно там, где она отображается визуально посредством осязательного структурирования, соответствующего оптическим декоративным признакам. В данном варианте это происходит по существу автоматически, так как структурное оформление достигается краской или чернилами. Кроме того, оригинальные рисунки, как, например, у древесных материалов, часто имеют изменение глубины цвета не только по их ширине или длине, но также в глубину. Это глубину цвета или переход оттенков можно в данном варианте осуществления, воспроизвести особенно детально, так что усиливается общее впечатление от панели как натурального материала. При этом можно, в частности, когда используемые краски или чернила являются радиационно-отверждаемыми, достичь особенно быстрого отверждения, благодаря чему можно быстро наносить друг на друга множество слоев, что позволяет реализовать весь процесс за более короткое время и тем самым особенно экономично.

При этом понятие "радиационно-отверждаемая краска" в контексте изобретения означает состав, содержащий связующее и/или наполнитель, а также красящие пигменты, который в результате электромагнитного излучения подходящих длин волн, как, например, УФ-излучение или излучением электронов, может по меньшей мере частично заполимеризоваться.

Соответственно под термином "радиационно-отверждаемые чернила" в контексте изобретения понимается состав, содержащий красящие пигменты и по существу не содержащий наполнителей, который в результате электромагнитного излучения подходящих длин волн, как, например, УФ-излучение или излучением электронов, может по меньшей мере частично заполимеризоваться.

При этом декоративные слои можно наносить на толщину в диапазоне от ≥5 мкм до ≤10 мкм.

Далее, можно предусмотреть, наряду с позитивным изображением в отношении краски и/или структуры, также нанесение соответствующего негативного изображения оригинального рисунка. Более подробно, можно, как известно, например, из травления позитива или негатива для древесных материалов, применяя цифровые данные, создавать обратное цветовое восприятие, например, узорчатость, чтобы с точки зрения цвета или, в частности, более светлых и более темных областей получалось негативное изображение. Помимо цветового восприятия, это же возможно для нанесенной структуры, так что негатив можно получить также и с точки зрения структурного оформления. Такие эффекты не являются проблемой при трехмерных цифровых данных и без периода подготовки или перестройки могут быть интегрированы в производственный процесс.

Согласно технологическому этапу i), предусматривается нанесение защитного слоя по меньшей мере на одну часть декора. Такой слой для защиты нанесенного декора может наноситься, в частности, как слой износа или верхний слой, поверх декоративного слоя на следующем технологическом этапе, этот слой, в частности, защищает декоративный слой от износа или повреждения грязью, от влияния влаги или механических воздействий, как, например, истирание. Например, можно предусмотреть наложение на основу с печатью слоя износа и/или верхнего слоя в виде полученного заранее слоя Overlay, например, на основе меламина, и соединения с основой под действием давления и/или тепла. Далее, может быть также предпочтительным наносить для образования слоя износа и/или верхнего слоя радиационно-отверждаемый состав, например, радиационно-отверждаемый лак, такой как акриловый лак. При этом можно предусмотреть, чтобы слой износа содержал твердые вещества, такие, например, как нитрид титана, карбид титана, нитрид кремния, карбид кремния, карбид бора, карбид вольфрама, карбид тантала, оксид алюминия (корунд), оксид циркония или их смеси, чтобы повысить износостойкость слоя. При этом покрытие можно наносить, например, валиком, как резиновый валик, или с помощью разливочного устройства.

Далее, верхний слой сначала можно отвердить частично, а затем провести конечное лакирование уретанакрилатом и окончательное отверждение, например, галлиевым облучателем.

Далее, верхний и/или слой износа может содержать средства для уменьшения статического (электростатического) заряда в окончательном ламинате. Например, для этого можно предусмотреть, чтобы верхний и/или слой износа содержал такие соединения, как, например, холинхлорид. При этом антистатик может содержаться, например, в концентрации от ≥0,1 вес.% до ≤40,0 вес.%, предпочтительно от ≥1,0 вес.% до ≤30,0 вес.% от композиции для образования верхнего и/или слоя износа.

Далее, согласно технологическому этапу j) можно предусмотреть введение в защитный слой, соответственно в слой износа или верхний слой, структурирования, в частности, поверхностного структурирования, соответствующее декору, путем введения пор. При этом можно предусмотреть, чтобы лист основы уже имел структурирование, и чтобы выравнивание давильного инструмента для нанесения декора и листа основы относительно друг друга производилось в зависимости от регистрируемого оптическим способом структурирования листа основы. Для относительного выравнивания давильного инструмента и листа основы при этом можно предусмотреть, чтобы необходимое для выравнивания относительное движение между давильным инструментом и листом основы осуществлялось путем перемещения листа основы или путем перемещения давильного инструмента. Кроме того, можно предусмотреть, чтобы структурирование декоративных панелей производилось после нанесения верхнего слоя и/или слоя износа. Для этого предпочтительно можно предусмотреть нанесение, в качестве верхнего слоя и/или защитного слоя, отверждающегося состава и проводить процесс отверждения так, чтобы происходило лишь частичное отверждение верхнего слоя и/или слоя износа. В таком частично отвержденном слое подходящими инструментами, как, например, текстурирующий валик из твердого сплава или штамп, выдавливается желаемая поверхностная структура. При этом тиснение производится в соответствии с нанесенным декором. Чтобы гарантировать достаточное соответствие вводимой структуры декору, можно предусмотреть, чтобы лист основы и инструмент для тиснения были выровнены относительно друг друга путем соответствующего относительного перемещения. После введения желаемой структуры в частично отвержденный верхний слой и/или слой износа проводится дальнейшее отверждение теперь структурированного верхнего слоя и/или слоя износа.

Часто предусматривается введение в такие слои износа или верхние слои поверхностного структурирования, соответствующего декору. Под поверхностным структурированием, соответствующим декору, следует понимать, что поверхность декоративной панели имеет воспринимаемую на ощупь структуру, которая по своей форме и рисунку соответствует нанесенному декору, чтобы получить максимально близкую к оригиналу имитацию природного материала и с точки зрения осязания.

Кроме того, на сторону, противоположную декоративной стороне, можно нанести изнаночное покрытие. При этом особенно предпочтительно наносить изнаночное покрытие на общем этапе каландрирования с бумагой или нетканым материалом на декорированной стороне.

Альтернативно или дополнительно можно структурировать или профилировать кромочные области панели, чтобы, в частности, обеспечить разъемные соединительные элементы. Для этого при профилировании в рамках изобретения можно предусмотреть введение посредством подходящих снимающих материал инструментов декоративного и/или функционального профиля в по меньшей мере часть кромок декоративной панели. При этом под функциональным профилем следует понимать, например, введение профиля "паз и/или гребень" в кромку, чтобы декоративные панели можно было соединять друг с другом через введенное профилирование. В частности, в случае профилей паз и/или гребень выгодны эластичные материалы, так как только с ними можно достичь удобных в обращении и стабильных профилей. Таким образом, в частности, не требуется никаких дополнительных материалов для создания соединительных элементов.

Таким образом, вышеописанный способ позволяет усовершенствовать производство стеновых или напольных панелей.

В частности, материал основы можно выбирать вполне свободно и можно применять, в частности, материалы основы, которые могут иметь особенно выгодные свойства для изготавливаемой панели. Например, можно создавать высококачественные панели, которые могут удовлетворять самым высоким требованиям к внешнему виду и стойкости. При этом их производство может быть особенно эффективным и экономически выгодным.

Применимый при получении стеновой и напольной панели способ получения основы, может при этом быть особенно выгодным в рамках предлагаемого настоящим изобретением способа получения стеновых и напольных панелей, так как он позволяет иметь особенно высокие скорости технологической линии, которые могут намного превышать известные из уровня техники скорости линии для производства панелей, такие как скорость перемещения основы или скорость транспортирующих средств. При этом, в частности, благодаря применению двухленточного пресса достижимы линейные скорости до 15 м/мин, а для проблематичных в этом отношении материалов могут быть возможны также значения 6 м/мин или выше.

Кроме того, вышеописанным двухстадийным процессом сжатия можно достичь очень точной толщины, в частности, основ панели, причем например, достижимы допуски на толщину в диапазоне 0,1 мм или ниже. Таким образом, основа, полученная вышеописанным способом, наряду с особенно однородным составом может иметь также особенно однородную толщину, что позволяет получить воспроизводимый продукт с заданными свойствами и, таким образом, иметь особенно высокое качество.

Кроме того, оказалось, в частности, что вышеописанным способом можно получать очень стабильные основы, которые можно дополнительно усовершенствовать в отношении их стабильности.

Согласно одному варианту осуществления, материал основы может быть приготовлен на базе пластмассы или древесно-пластикового композита (WPC). Например, лист основы может быть образован из термопластичной, эластомерной или термореактивной пластмассы. Кроме того, в рамках способа по изобретению можно использовать вторсырье из указанных материалов. При этом предпочтительными в качестве листового материала могут быть, в частности, термопластичные синтетические материалы, такие как поливинилхлорид, полиолефины (например, полиэтилен (PE), полипропилен (PP), полиамиды (PA), полиуретан (PU), полистирол (PS), акрилонитрил-бутадиен-стирол (ABS), полиметилметакрилат (PMMA), поликарбонат (PC), полиэтилентерефталат (PET), полиэфирэфиркетон (PEEK) или их смеси или продукты сополимеризации. При этом, независимо от основного материала основы можно предусмотреть, например, использование пластификаторов, которые могут присутствовать в содержании от ≥0 вес.% до ≤20 вес.%, в частности ≤10 вес.%, предпочтительно ≤7 вес.%, например, в диапазоне от ≥5 вес.% до ≤10 вес.%. Подходящие пластификаторы включают, например пластификатор, выпускаемый в продажу фирмой BASF под торговым наименованием Dinsch. Кроме того, как замена обычным пластификаторам можно использовать сополимеры, такие, например как акрилаты или метакрилаты.

Преимуществом термопластичных синтетических материалов является, в частности, то, что получаемые из них продукты очень легко можно использовать вторично. Могут также применяться вторичные материалы из других источников. Это создает еще одну возможность снижения производственных расходов.

При этом подобные основы являются упругими или эластичными, что создает ощущение комфорта при ходьбе и, кроме того, они позволяют снизить шум, возникающий при ходьбе, по сравнению с обычными материалами, таким образом, можно уменьшить ударный шум.

Кроме того, преимуществом вышеуказанных основ является хорошая влагостойкость, так как они имеют набухание 1% или меньше. Это относится как к чистым пластмассовым основам, так и, что неожиданно, к древесно-пластиковым композитам, как это подробно поясняется ниже.

Особенно предпочтительно, материал основы может содержать композиционный материал из древесины и полимера (Wood Plastic Composite, WPC, древесно-пластиковый композит) или состоять из него. При этом предпочтительно использовать древесину и полимер в отношении от 40/60 до 70/30, например, 50/50. В качестве полимерного компонента могут применяться полипропилен, полиэтилен или сополимер этих двух материалов. Преимущество таких материалов состоит в том, что уже при низких температурах, например, в диапазоне от ≥180°C до ≤200°C, их можно преобразовать вышеописанным способом в основу, так что возможен особенно эффективный режим процесса, например, с типичной скоростью линии порядка 6 м/мин. Например, в случае древесно-пластикового композита при соотношении фракций древесины и полимера 50/50 и типичной толщине продукта 4,1 мм достигается особенно эффективный процесс изготовления.

Далее, можно производить очень стабильные панели, которые, кроме того, имеют высокую эластичность, что может быть особенно выгодным для эффективного и недорогого исполнения соединительных элементов в кромочной области основы, а также в отношении снижения ударного шума. Далее, для таких древесно-пластиковых композитов возможна также вышеуказанная хорошая влагостойкость с набуханием менее 1%. При этом древесно-пластиковые композиты могут содержать, например, стабилизаторы и/или другие добавки, которые предпочтительно могут находиться в пластиковом компоненте.

Кроме того, может быть особенно выгодным, чтобы материал основы содержал материал на базе ПВХ или состоял из него. Такие материалы с можно с особым успехом использовать для высококачественных панелей, которые могут без проблем применяться и в сырых помещениях. Кроме того, материалы основы на базе ПВХ позволяют особенно эффективный способ получения, так как в этом случае возможны скорости линии 8 м/мин при типичной толщине продукта 4,1 мм. Далее, выгодно, что такие основы имеют эластичность и влагостойкость, что может привести к вышеуказанным преимуществам.

При этом как для панелей на основе пластмассы, так и для панелей на основе древесно-пластикового композита могут быть выгодны минеральные наполнители. Особенно подходящими при этом являются тальк, а также карбонат кальция (мел), оксид алюминия, силикагель, кварцевая мука, древесная мука, гипс. Например, мел можно использовать в количестве от ≥30 вес.% до ≤70 вес.%, причем благодаря наполнителям, особенно мелу, можно улучшить, в частности, проскальзывание основы. Кроме того, их можно известным образом окрасить.

В частности, можно предусмотреть, чтобы листовой материал содержал огнезащитное средство.

Согласно одному особенно предпочтительному варианту осуществления изобретения, материал основы состоит из смеси блок-сополимера PE/PP с древесиной. При этом доля блок-сополимера PE/PP, а также доля древесины могут составлять от ≥45 вес.% до ≤55 вес.%. Кроме того, материал основы может содержать от ≥0 вес.% до ≤10 вес.% дополнительных добавок, как, например, средства, улучшающие текучесть, термостабилизаторы или УФ-стабилизаторы. Размеры частиц древесины лежат при этом в интервале от ≥0 мкм до ≤600 мкм при предпочтительном показателе распределения частиц по размерам D50≥400 мкм. В частности, материал основы может при этом содержать древесину с показателем распределения частиц по размерам D10≥400 мкм. При этом распределение частиц по размерам относится к объемному диаметру и рассчитано на объем частиц. При этом особенно предпочтительно материал основы поставляется как гранулированная или окомкованная предварительно экструдированная смесь блок-сополимера PE/PP с частицами древесины с указанным распределением частиц по размерам. При этом гранулят и/или зерна предпочтительно могут иметь гранулометрический состав в диапазоне от ≥400 мкм до ≤10 мм, предпочтительно от ≥600 мкм до ≤10 мм, в частности от ≥800 мкм до ≤10 мм.

Согласно следующему предпочтительному варианту осуществления изобретения, материал основы состоит из смеси полимеров PE/PP с древесиной. При этом доля смеси полимеров PE/PP, а также доля древесины могут составлять от ≥45 вес.% до ≤55 вес.%. Кроме того, материал основы может содержать от ≥0 вес.% до ≤10 вес.% дополнительных добавок, как, например, средства, улучшающие текучесть, термостабилизаторы или УФ-стабилизаторы. Размеры частиц древесины лежат при этом в интервале от ≥0 мкм до ≤600 мкм при предпочтительном показателе распределения частиц по размерам D50 ≥400 мкм. В частности, материал основы может при этом содержать древесину с показателем распределения частиц по размерам D10≥400 мкм. При этом распределение частиц по размерам относится к объемному диаметру и рассчитано на объем частиц. При этом особенно предпочтительно материал основы поставляется как гранулированная или окомкованная предварительно экструдированная смесь смеси полимеров PE/PP и частиц древесины с указанным распределением частиц по размерам. При этом гранулят и/или зерна предпочтительно могут иметь гранулометрический состав в диапазоне от ≥400 мкм до ≤10 мм, предпочтительно от ≥600 мкм до ≤10 мм, в частности от ≥800 мкм до ≤10 мм.

В следующем варианте осуществления изобретения материал основы состоит из смеси гомополимера PP с древесиной. При этом доля гомополимера PP, а также доля древесины могут составлять от ≥45 вес.% до ≤55 вес.%. Кроме того, материал основы может содержать от ≥0 вес.% до ≤10 вес.% дополнительных добавок, как, например, средства, улучшающие текучесть, термостабилизаторы или УФ-стабилизаторы. Размеры частиц древесины лежат при этом в интервале от ≥0 мкм до ≤600 мкм при предпочтительном показателе распределения частиц по размерам D50≥400 мкм. В частности, материал основы может при этом содержать древесину с показателем распределения частиц по размерам D10≥400 мкм. При этом распределение частиц по размерам относится к объемному диаметру и рассчитано на объем частиц. При этом особенно предпочтительно материал основы поставляется как гранулированная или окомкованная предварительно экструдированная смесь гомополимера PP и частиц древесины с указанным распределением частиц по размерам. При этом гранулят и/или зерна предпочтительно могут иметь гранулометрический состав в диапазоне от ≥400 мкм до ≤10 мм, предпочтительно от ≥600 мкм до ≤10 мм, в частности от ≥800 мкм до ≤10 мм.

В следующем варианте осуществления изобретения материал основы состоит из смеси ПВХ-полимера с мелом. При этом доля ПВХ-полимера, а также доля мела могут составлять от ≥45 вес.% до ≤55 вес.%. Кроме того, материал основы может содержать от ≥0 вес.% до ≤10 вес.% дополнительных добавок, как, например, средства, улучшающие текучесть, термостабилизаторы или УФ-стабилизаторы. Размеры частиц мела лежат при этом в интервале от ≥0 мкм до ≤600 мкм при предпочтительном показателе распределения частиц по размерам D50≥400 мкм. В частности, материал основы может при этом содержать мел с показателем распределения частиц по размерам D10≥400 мкм. При этом распределение частиц по размерам относится к объемному диаметру и рассчитано на объем частиц. При этом особенно предпочтительно материал основы поставляется как гранулированная или окомкованная предварительно экструдированная смесь ПВХ-полимера и частиц мела с указанным распределением частиц по размерам. При этом гранулят и/или зерна предпочтительно могут иметь гранулометрический состав в диапазоне от ≥400 мкм до ≤10 мм, предпочтительно от ≥600 мкм до ≤10 мм, в частности от ≥800 мкм до ≤10 мм.

В следующем варианте осуществления изобретения материал основы состоит из смеси ПВХ-полимера с древесиной. При этом доля ПВХ-полимера, а также доля древесины могут составлять от ≥45 вес.% до ≤55 вес.%. Кроме того, материал основы может содержать от ≥0 вес.% до ≤10 вес.% дополнительных добавок, как, например, средства, улучшающие текучесть, термостабилизаторы или УФ-стабилизаторы. Размеры частиц древесины лежат при этом в интервале от ≥0 мкм до ≤600 мкм при предпочтительном показателе распределения частиц по размерам D50≥400 мкм. В частности, материал основы может при этом содержать древесину с показателем распределения частиц по размерам D10≥400 мкм. При этом распределение частиц по размерам относится к объемному диаметру и рассчитано на объем частиц. При этом особенно предпочтительно материал основы поставляется как гранулированная или окомкованная предварительно экструдированная смесь ПВХ-полимера и частиц древесины с указанным распределением частиц по размерам. При этом гранулят и/или зерна предпочтительно могут иметь гранулометрический состав в диапазоне от ≥400 мкм до ≤10 мм, предпочтительно от ≥600 мкм до ≤10 мм, в частности от ≥800 мкм до ≤10 мм.

Для определения распределения частиц по размерам можно использовать общеизвестные способы, как, например, лазерная дифрактометрия, с помощью которой можно определить размеры частиц в диапазоне от нескольких нанометров до нескольких миллиметров. Этим методом можно рассчитать значения как D50, так и D10, при которых 50%, соответственно 10% измеренных частиц имеют диаметр меньше указанного значения.

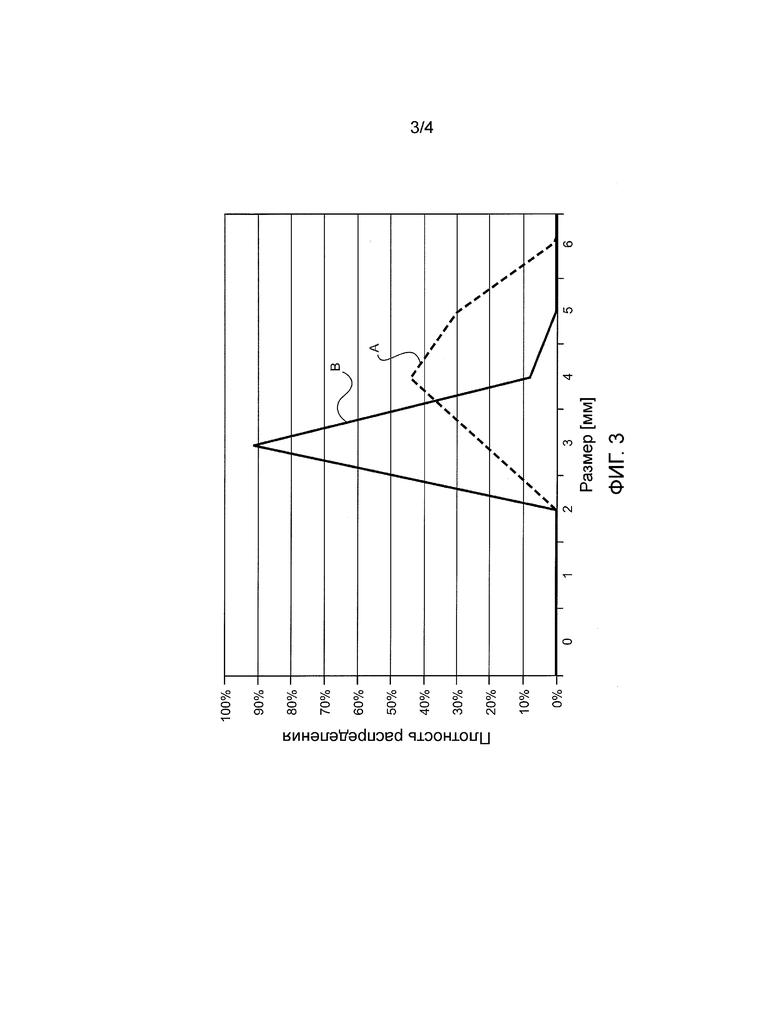

Согласно следующему варианту осуществления, сыпучий материал основы может иметь полуширину распределения частиц по размерам в диапазоне ≥1,8 мм, в частности ≥2 мм, например ≥2,3 мм, в частности ≥2,5 мм, причем верхнюю границу в принципе можно выбирать свободно, и она составляет, например, ≤6 мм, например, ≤4,5 мм, например, ≤3 мм. Для определения размеров частиц можно использовать общеизвестные способы, как например, лазерная дифрактометрия, с помощью которой можно определить размеры частиц в диапазоне от нескольких нанометров до нескольких миллиметров. Под полушириной, которая обозначается также как FWHM (Full Width at Half Maximum – полная ширина на половине максимального значения), следует понимать, как известно, разность между двумя значениями аргумента, для которых значения функции составляют половину от максимального значения, то есть, для наглядности, на графической кривой это соответствует "ширине при половинной высоте".

Неожиданно оказалось, что материал основы с таким сравнительно неоднородным распределением частиц по размерам может привести к существенно лучшему расплавлению или гомогенизации материала основы. Более подробно, благодаря применению материала основы такого типа ускоряется полное расплавление материала основы, так что процесс можно осуществить более экономично. Кроме того, неожиданно было обнаружено, что при применении сыпучего материала основы такого типа после вышеописанной обработки или получения можно получить основу, которая имеет особенно гладкую и, следовательно, высококачественную поверхность. Например, можно достичь снижения волнистости поверхности основы до высоты волны в диапазоне 20-40 мкм.

При этом в данном варианте осуществления распределение частиц по размерам резко отличается от часто встречающихся в уровне техники требований полного отсутствия негомогенности размеров частиц, и где, напротив, желательно применять очень однородные исходные сыпучие продукты.

Например, такие материалы основы можно получить, размалывая или измельчая сырье, что, например, можно реализовать в ножевой дробилке. Например, для получения основы в этом варианте изобретения можно использовать ножевую дробилку с ситом 6 мм.

При этом можно получать, в частности, материалы основы, которые содержат особенно подходящую мелкую фракцию. Например, определено, что при использовании сита с размером отверстий 2 мм доля мелкой фракции может составлять от ≥0 вес.% до ≤50 вес.%, например, от ≥5вес.% до ≤40 вес.%, в частности от ≥10 вес.% до ≤30 вес.%. Другими словами, материалы основы могут включать частицы размерами ≤2 мм в вышеуказанных диапазонах содержаний. Далее, помимо вышеуказанной мелкой фракции, в материале основы могут иметься также сравнительно крупные частицы. Так, например, можно предусмотреть, чтобы фракция с размером частиц ≥3 мм, например, ≥4 мм, содержалась в материале основы в количестве ≥30 вес.%, например ≥40 вес.%. Таким образом, из сказанного выше следует, что полуширина распределения частиц по размерам вследствие сравнительно высокой неоднородности размеров частиц является довольно большой.

При этом в качестве сырья для такого измельчения можно использовать, например, вторичные материалы, как это уже упоминалось выше. Например, в качестве сырья для вышеописанного измельчения можно подавать и затем использовать как материал основы отходы от получения листовых основ. В частности, благодаря использованию листовых основ, полученных из бракованных продуктов, можно сделать производственный процесс высокоэкономичным. Следующее преимущество получается благодаря тому, что такое вторсырье уже согласовано с соответствующими требованиями, например, к составу, или удовлетворяет им. При этом можно предусмотреть добавление измельченного бракованного материала в обычный материал основы в определенной доле или использовать исключительно бракованный материал.

Кроме того, можно, например, использовать материал основы, который имеет особенно подходящий индекс текучести расплава (Melt Flow Index, MFI). Величину MFI можно определить, например, согласно стандарту DIN 53735 или ISO 1133. Особенно подходящие значения могут лежать, например, в диапазоне от ≥7,0 г/10мин до ≤9,0 г/10мин. При этом вышеуказанные значения определены в соответствии с вышеуказанным стандартом при применении конкретных условий измерения 10кг/190°C, при этом могут быть предпочтительны значения MFI от ≥8,0 г/10мин до ≤9,0 г/10мин, например, 8,5 г/10мин, или условий 21,6кг/190°C, при этом могут быть предпочтительны значения MFI от ≥7,5 г/10мин до ≤8,5 г/10мин, например, 7,9 г/10мин, причем вышеуказанные значения не являются ограничительными.

Согласно следующему варианту осуществления, материал основы может содержать полые микросферы. Такие добавки позволяют, в частности, значительно снизить плотность основы и, тем самым, изготовленной панели, так что можно обеспечить особенно простую и недорогую транспортировку и, кроме того, особенно удобную укладку. При этом, в частности, введение полых микросфер не снижает существенно стойкость изготовленной панели по сравнению с материалом без полых микросфер. Таким образом, для большинства применений стойкость остается вполне достаточной. При этом под полыми микросферами понимаются, в частности, структуры, которые имеют полый корпус и имеют размер, или максимальный диаметр, в микронном диапазоне. Например, подходящие для применения полые сферы могут иметь диаметр в диапазоне от ≥5 мкм до ≤100 мкм, например, от ≥20 мкм до ≤50 мкм. В качестве материала для полых микросфер в принципе годится любой материал, как, например, стекло или керамика. Кроме того, благодаря весу пластмасс, могут быть выгодны, например, пластмассы, применяющиеся в материале основы, например, ПВХ, PE или PP, причем при необходимости их деформацию в процессе получения можно предотвратить, применяя подходящие добавки.

Согласно следующему варианту осуществления, ленточные транспортирующие средства могут быть по меньшей мере частично структурированными. Применяя структурированные транспортирующие средства, можно получить основу, которая также является структурированной и, таким образом, может содержать поры, которые могут отражать имитируемый природный продукт. Благодаря этому можно обойтись без дополнительного структурирования в последующем процессе изготовления панели, что позволяет сделать последующие технологические этапы особенно простыми, быстрыми и экономичными. Кроме того, структурирование, соответственно поры в этом варианте осуществления можно создать на одном рабочем этапе вместе с формованием полосовой основы, так что дополнительный рабочий этап для образования пор может оказаться ненужным. Кроме того, введенная структура, так как она уже имеется в основе и, таким образом, в сердцевине панели, является стойкой и долговечной и при самых высоких нагрузках. Наряду со структурированием ленточные транспортеры могут также иметь определенную шероховатость, чтобы можно было улучшить удаление воздуха при формовании основы. При этом можно, например, использовать для верхней и нижней ленты разную глубину шероховатости, причем нижняя лента может иметь большую глубину шероховатости, чем верхняя лента или ленточное транспортирующее средство. Например, нижняя лента и/или верхняя лента могут иметь глубину шероховатости в диапазоне от ≥0 мкм до ≤25 мкм.

Согласно следующему варианту осуществления, можно предусмотреть датчик для проверки расположения материала основы между двумя ленточными транспортирующими средствами. В частности, датчик расположения материала основы может работать на нижнем транспортирующем средстве. Например, можно предусмотреть датчик, в частности, на основе рентгеновского излучения, который проверяет поверхностную плотность нанесенного материала и, таким образом, гомогенность наносимого материала. Предпочтительно, датчик может иметь обратную связь с разбрасывающей установкой, чтобы можно было сразу реагировать на неправильное нанесение. При этом датчик может быть экранирован соответствующими защитными щитками, чтобы предотвратить непреднамеренную утечку рентгеновских лучей. Кроме того, для сохранности и продления срока службы датчика можно предусмотреть систему охлаждения.

Согласно следующему варианту осуществления, в основу можно ввести волокнистый материал. В частности, волокнистый материал можно ввести в основу на технологическом этапе b). Таким образом, в этом варианте можно волокнистый материал, в частности, в виде полосы волокнистого материала, намотанного на барабан, размотать в пункте размотки и провести между двумя ленточными транспортирующими средствами, чтобы вставить волокнистый материал. Например, в этом варианте осуществления можно использовать нетканый материал из стекловолокна. В этом варианте можно получить основу с особенно высокой предельно допустимой нагрузкой, соответственно стабильностью, так как введенный волокнистый материал может существенно повысить прочность основы. Кроме того, в этом варианте основу можно изготавливать в соответствии с конкретными потребностями, так как, например, благодаря наличию нескольких разбрасывающих установок, какие подробно были описаны выше, материал основы можно, например, по желанию устанавливать выше и ниже нетканого материала. Кроме того, изготовление по заказу становится возможным благодаря наличию нескольких полос волокнистого материала, при этом материал основы можно варьировать или подгонять по желанию.

Согласно следующему варианту осуществления, на технологическом этапе c) можно установить градиент температуры. В частности, градиент температуры можно установить вдоль направления движения материала основы. В этом варианте указанный технологический этап позволяет получить особенно высококачественный продукт и, кроме того, позволяет иметь особенно высокую скорость технологической линии. Более подробно, использование градиентов температуры вдоль направления движения позволяет особенно быстрый нагрев, что делает возможными высокие скорости линии. Это можно реализовать, например, благодаря сравнительно высокой температуре в первой, или передней, в направлении движения области. При этом можно, кроме того, не допустить воздействия слишком высокой температуры на материал основы, что предотвращает повреждение и позволяет достичь особенно высокого качества. Кроме того, нагревание материала основы может улучшить и ускорить дегазацию, что, в свою очередь, позволяет иметь высокую скорость линии и, кроме того, позволяет получить, благодаря предотвращению газовых включений, особенно высокие стойкость и качество. Это может стать возможным, в частности, благодаря градиентам температуры в направлении поперек направлению движения. В последнем случае можно, в частности, сильнее нагревать область ниже материала основы, чем область выше материала основы. Например, здесь может быть предпочтительным перепад температуры порядка 50°C.

Согласно следующему варианту осуществления, технологический этап c) может осуществляться с применением двух плитообразных формовочных устройств. В этом варианте особенно большая продолжительность обработки и формование основы могут достигаться и при высоких скоростях технологической линии, что позволяет получать хорошо определенные формы основы. Так, в частности, в этом варианте можно, благодаря большому времени контакта материала основы с плитообразными формовочными устройствами, которые могут обогреваться соответствующим образом, без проблем нагреть материал основы до желаемой и необходимой температуры и при высокой скорости линии. Кроме того, в этом варианте осуществления можно также просто и эффективно создавать профили температуры.

Согласно следующему варианту осуществления, технологический этап d) можно осуществить с применением плавающего вала (S-вала). Использование плавающего вала в качестве сжимающей установки позволяет простым и не требующим больших затрат способом контролировано получать желаемое сжатие и при высоких скоростях линии. Чтобы можно было устанавливать подходящие усилия в соответствии с желаемыми результатами, вал может перемещаться, например, в направлении на движущийся материал основы. При этом плавающий вал может, например, содержать всего один валок, который оказывает усилие только в комбинации с противодействующей силой вследствие натяжения ленты транспортирующего средства. Альтернативно можно предусмотреть один или несколько встречных валков, которые оказывают соответствующую противодействующую силу. При этом под плавающим валом в контексте изобретения может пониматься вал, который расположен таким образом, чтобы основа обходила его в форме буквы S, как это известно специалистам и подробнее описывается ниже на фигурах.

Согласно следующему варианту осуществления, на технологическом этапе e) основу можно сжимать до коэффициента сжатия от ≥0 до ≤7%, предпочтительно от ≥0 до ≤5%. Таким образом, в этом варианте на технологическом этапе e) благодаря незначительному сжатию можно получить особенно гладкую поверхность, так как этот технологический этап может быть направлен в основном на выравнивание или на установку качества поверхности. Таким образом, вся конструкция пресса, в частности, двухленточного пресса, может быть ориентирована на сглаживание, и не требуется фокусироваться на сжатии, чтобы и при высоких производительностях можно было достичь особенно хорошего вида поверхности.

Относительно следующих отличительных признаков и преимуществ способа рекомендуется обратиться к описанию устройства, стеновой или напольной панели, а также к фигурам.

Далее, изобретение относится к устройству для получения декоративной стеновой или напольной панели, которое отличается тем, что оно содержит средства для осуществления вышеописанного способа. Относительно обеспечения соответствующих средств и их преимуществ следует обратиться к описанию способа, стеновой или напольной панели, а также к фигурам.

Кроме того, изобретение относится к стеновой или напольной панели, полученной вышеописанным способом, причем листовая основа по меньшей мере в области кромок имеет профилирование. Под профилированием в рамках изобретения имеется в виду, что посредством подходящих снимающих материал инструментов по меньшей мере в части кромок декоративной панели создается декоративный и/или функциональный профиль. При этом под функциональным профилем понимается, например, введение профиля с выступами и/или пазами в кромку, чтобы декоративные панели можно было соединить друг с другом посредством созданного профилирования. Декоративным профилем в контексте изобретения является, например, созданная в кромочной зоне декоративной панели фаска, чтобы, например, между двумя соединяемыми друг с другом панелями после их соединения имитировать стык, какой встречается, например, в так называемых дачных настилах.

При частичном профилировании декоративной панели вводятся еще не все предусмотренные в окончательной панели профили, а только часть их, тогда как другие профили будут создаваться на последующем этапе. Так, например, можно предусмотреть введение предусмотренного в панели декоративного профиля, как, например, фаска, на одном рабочем этапе, а введение функционального профиля, например, паз/гребень предусмотреть на более позднем рабочем этапе.

В результате нанесения декора только после по меньшей мере частичного профилирования основы, например, вышеописанными способами, как, например, способ прямого печатания, можно с успехом предотвратить съем или повреждение декора в ходе профилирования. Таким образом, и в зонах профилирования декор точно соответствует желаемой имитации, например, природного материала.

Чтобы можно было обеспечить особенно точную имитацию также и в профилированных областях, в области профилирования панели можно компенсировать искажения в используемом для печати оригинале. При этом в контексте изобретения компенсация искажений означает, например, для типичного случая нанесения декора способом печати, устранение искажений отпечатка, вызванных отклонением профилирования от плоскости поверхности основы, например, при скошенной кромке, путем подстройки оригинала к отклонению. При этом можно, например, предусмотреть, чтобы компенсация искажений осуществлялась путем подгона шага между элементами изображения, подгона размера элемента изображения и/или путем нанесения краски в зависимости от предусмотренного профиля кромок в готовой декоративной панели. При этом в случае цифровой печати настройка печатной головки осуществляется в зависимости от компенсируемого искажения, чтобы печатную головку можно было отклонить вверх от профилированной области и осуществить корректировку выброса струи краски к профилю.

При этом можно, например, перед нанесением декоративного слоя в основе, приготовленной в виде большеразмерной плиты, образовать фрезерованием предусмотренные для окончательной композитной панели стыки (как, например, V-образные стыки), нанести на профилированную таким способом основу по меньшей мере декоративный слой, а затем разделить основу по меньшей мере в профилированных областях. В зависимости от типа разделения, как, например, резка пилой, лазером или водяными струями, предпочтительно можно предусмотреть учет в создаваемом профиле необходимого припуска на механическую обработку.

Например, листовая основа может содержать материал на базе древесно-пластикового композита или ПВХ-материала. Относительно точного состава и следующих из этого преимуществ рекомендуется обратиться к приведенному выше описанию способа.

Что касается следующих технических признаков и преимуществ стеновой или напольной панели, рекомендуется обратиться непосредственно к описанию способа, устройства, а также к фигурам.

Далее изобретение подробнее поясняется на фигурах, а также на одном примере осуществления.

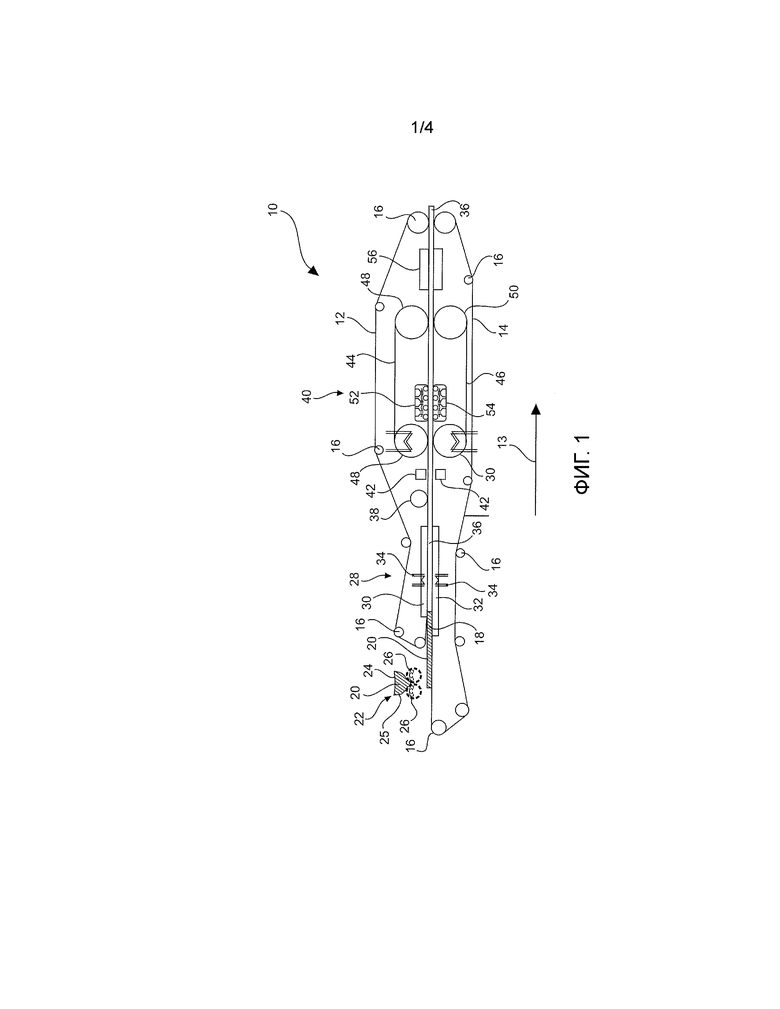

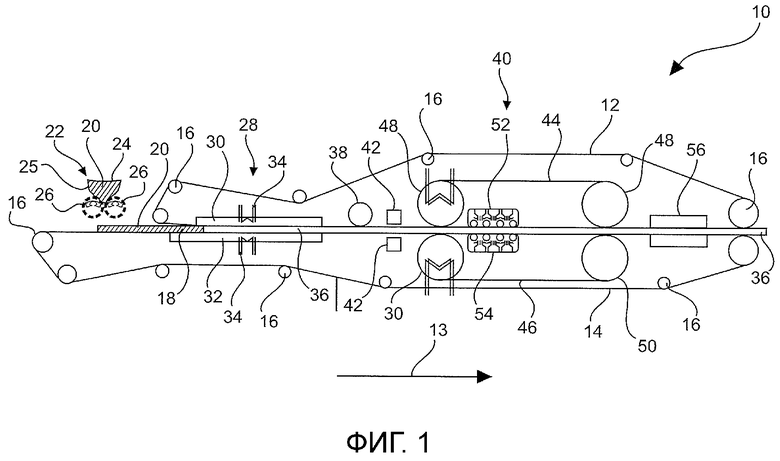

Фиг. 1 схематически показывает устройство согласно изобретению для осуществления части предлагаемого изобретением способа.

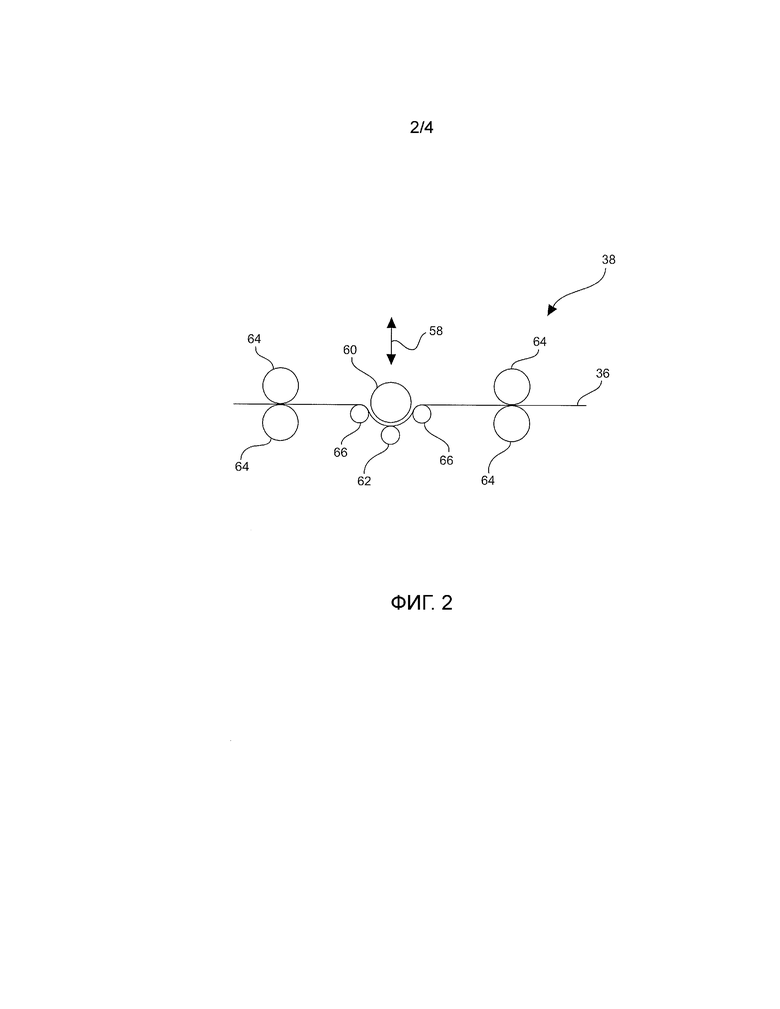

Фиг. 2 показывает пример плавающего вала для осуществления одного технологического этапа способа по изобретению.

Фиг. 3 показывает график, иллюстрирующий полуширину распределения частиц по размерам для предпочтительного сыпучего материала основы.

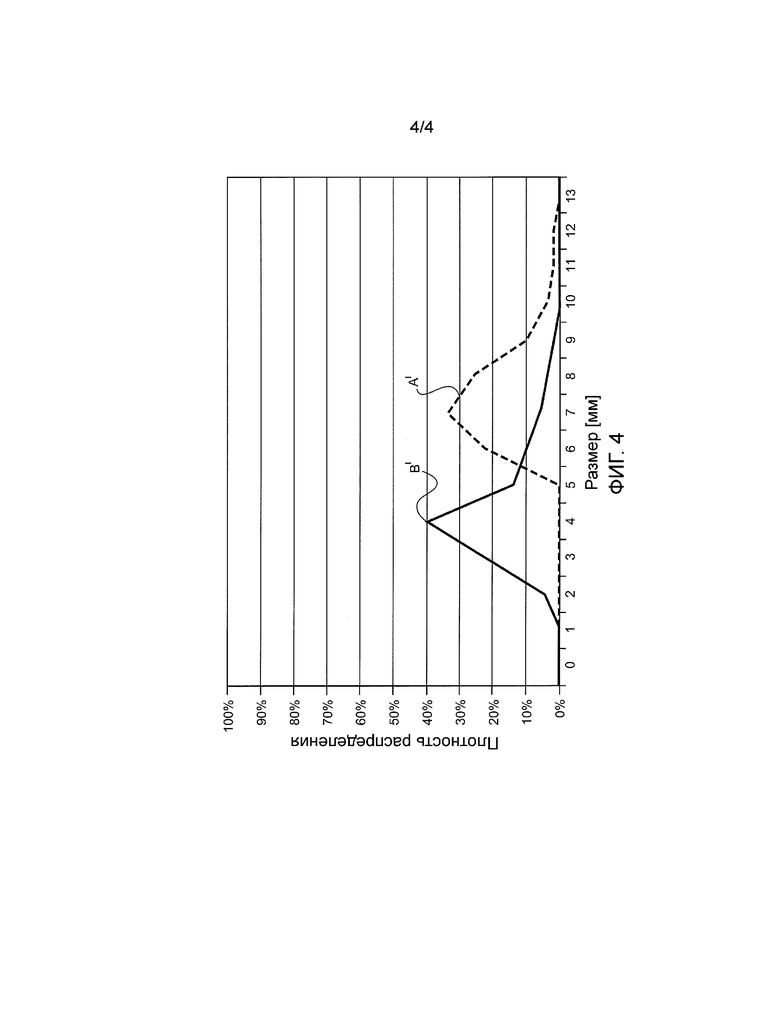

Фиг. 4 показывает график, иллюстрирующий полуширину распределения частиц по размерам частиц для другого предпочтительного сыпучего материала основы.

Устройство с фигуры 1 подходит для способа получения декоративной стеновой или напольной панели. При этом в связи с фигурой 1 описываются, в частности, рабочие зоны для следующих технологических этапов:

a) подготовка сыпучего материала основы, в частности гранулята,

b) расположение материала основы между двумя ленточными транспортирующими средствами,

c) формование материала основы под действием температуры с образованием полосовой основы,

d) прессование основы,

e) обработка полосовой основы под действием температуры и давления с применением двухленточного пресса,

f) охлаждение основы.

После этих технологических этапов способ может включать следующие технологические этапы, чтобы получить готовую стеновую или напольную панель.

Устройство 10 с фигуры 1 включает в себя, во-первых, два вращающихся ленточных транспортирующих средства 12, 14, которые, в частности, проводятся поворотными роликами 16 таким образом, чтобы образовать между ними резервный объем 18 для вмещения и обработки подготовленного сыпучего, в частности, гранулированного материала 20 основы, например, на основе пластмассы, например, содержащей ПВХ, или древесно-пластиковый композитный материал, содержащий, например, древесину и PP, PE, или блок-сополимер, содержащий PP и PE. Транспортирующие средства 12, 14 могут по меньшей мере частично быть выполнены из политетрафторэтилена, например, могут быть покрыты им. Кроме того, транспортирующие средства 12, 14, в частности, на их стороне, обращенной к резервному объему 18, имеют шероховатость или структурированы, по меньшей мере частично. Далее, транспортирующие средства 12, 14 могут иметь ширину в диапазоне примерно 1,5 м.

Что касается материала 20 основы, особенно предпочтительно можно предусмотреть, чтобы он имел полуширину размеров частиц в диапазоне ≥1,8 мм, например ≥2 мм, в частности ≥2,3 мм, например, ≥2,5 мм, и, таким образом, имел сравнительно высокую неоднородность размеров частиц. Это проиллюстрировано на фигурах 3 и 4, где кривые A и A' описывают особенно предпочтительный материал 20 основы, а кривые B и B' описывают материал 20 основы, также в принципе применимый согласно изобретению, но со сравнительно гомогенным распределением частиц по размерам. Видно, например, что образованный как экструдированный гранулят материал 20 основы, соответствующий кривым B и B', имеет полуширину около 1,2 (кривая B), соответственно 1,7 (кривая B'), тогда как материал 20 основы, соответствующий кривым A и A', полученный, например, на ножевой дробилке, имеет полуширину примерно 2,3 (кривая A), соответственно 2,7 (кривая A').

Чтобы разместить материал 20 основы между ленточными транспортирующими средствами 12, 14 в резервном объеме 18, предусмотрено раздаточное устройство 22 с одной или несколькими раздаточными головками 24, через которые материал 20 основы можно поместить на нижнее транспортирующее средство 14. Раздаточные головки 24 могут при этом содержать воронку 25, которая выдает материал 20 основы на соответствующие распределительные валики 26, в результате чего материал 20 основы можно распределить по нижнему транспортирующему средству 14.

Чтобы обеспечить однородное нанесение материала 20 основы на нижнее транспортирующее средство 14, можно предусмотреть датчик контроля размещения материала 20 основы между двумя ленточными транспортирующими средствами 12, 14. Датчик может быть соединен, в частности, с раздаточным устройством 22, чтобы сразу скорректировать возможное неточное заполнение резервного объема 18.

Чтобы позволить особенно однородное распределение материала 20 основы, можно, кроме того, предусмотреть вибраторы. Они могут воздействовать, например, на нижнее транспортирующее средство 14 и при этом находиться, например, под нижним транспортирующим средством 14, чтобы тонко распределить материал 20 основы.

Чтобы предотвратить нежелательное загрязнение и повреждение следующих рабочих зон, можно, кроме того, предусмотреть датчик для детектирования металлов, который может обнаруживать непреднамеренно введенный металл.

Кроме того, можно предусмотреть устройство для введения волокнистого материала в резервный объем 18 и, тем самым, в основу. Например, волокнистый материал может быть выполнен в виде полосы и сматываться с рулона. При этом волокнистый материал можно расположить, например, между двумя раздаточными головками 24, чтобы, например, выше и ниже волокнистого материала можно было разместить другой материал. Так, волокнистый материал может быть, введен, например, таким образом, чтобы выше и ниже волокнистого материала находилось желаемое количество материала 20 основы.

В направлении движения транспортирующих средств 12, 14, которое указано стрелкой 13, предусмотрена, кроме того, установка формования 28, которая предназначена для того, чтобы под действием температуры или нагрева довести материал 20 основы до расплавления с образованием основы 36 в форме полосы. Для этого установка формования 28 может содержать, например, два формовочных устройства 30, 32 в виде плиты, которые могут обогреваться нагревательным элементом 34, например, масляным нагревателем. В результате материал 20 основы можно нагревать, в зависимости от температуры плавления материала 20 основы или его части и в зависимости от использующегося материала, как, например ПВХ или древесно-пластиковый композит, до достижения температуры от ≥180°C до ≤200°C. Для этого установку формования 28 или формовочные устройства 30, 32 можно нагревать, например, вплоть до 250°C. При этом можно, например, предусмотреть одну или, для создания градиента температуры, несколько независимо регулируемых зон нагрева. Например, все формовочные устройства 30, 32, которые могут иметь длину несколько метров, могут быть обогреваемыми, или только часть их может быть обогреваемой.

Кроме того, установка формования 28 может иметь зазор, в частности, параллельный, которая может быть образован между листовыми формовочными устройствами 30, 32. Однако при этом на входе можно предусмотреть входное отверстие конической формы, чтобы улучшить впуск материала 20 основы. При этом действующая на материал 20 основы сила может составлять от ≥0 кг/м2 до ≤1 кг/м2. При этом можно предусмотреть, в частности, равномерную сжимающую нагрузку без создания профиля давления или перепада давлений.

Из фигуры 1 можно видеть также, что нижнее формовочное устройство 32 длиннее, чем верхнее формовочное устройство 30 и, кроме того, начинается раньше верхнего. Этим можно достичь, что обработка проводится только тогда, когда материал 20 основы уже будет расплавлен или по меньшей мере начинает плавиться и по меньшей мере частично размягчен. Это позволяет достичь хорошо контролируемого процесса придания формы.

При дальнейшем продвижении транспортирующих устройств 12, 14 полосовая основа 36 проводится через прессующее устройство 38. Прессующее устройство 38 может, например, содержать плавающий вал (S-вал), который показан в деталях на фигуре 2. При этом плавающий вал может перемещаться по существу перпендикулярно поверхности основы 36 и, тем самым, к направлению движения основы 36, как это указано стрелкой 58, так что можно с особым успехом установить желаемое давление. Кроме того, прессующее устройство 38 может, например, оказывать на основу 36 давление, которое может составлять от ≥1 кг/м2 до ≤3 кг/м2. При этом плавающий вал содержит главный валок 60, который действует на полосовую основу 36. При этом в известных условиях натяжения полосы может быть достаточным как противодавление, но предпочтительно предусмотреть по меньшей мере один прижимной валок 62. Для надлежащего проведения полосовой основы 36 можно, кроме того, предусмотреть две пары каландровых валов 64 и, при необходимости, поворотные валики 66, которые могут, кроме того, обеспечивать подходящее натяжение полосы. При этом из фигуры 2 можно видеть, что полосовая основа 36 обходит поворотные валики 66 и главный валок 60 дважды в форме буквы S, что и обуславливает термин "S-вал". Более детально, главный валок 60 может охватываться полосовой основой 36 примерно на 50% или больше. Температура основы 36 соответствует температуре, имеющейся на входе в прессующее устройство 38 и, кроме того, температуре, имеющейся на выходе из установки формования 28.

От прессующего устройства 38 основа 36 проводится далее на следующее прессующее устройство 40. Чтобы компенсировать возможную потерю тепла основой 36 или чтобы снова целенаправленно нагреть основу 36, можно между прессующими устройствами 38, 40 предусмотреть дополнительный нагревательный элемент 42, как, например инфракрасный обогреватель.

Что касается прессующего устройства 40, оно предпочтительно может быть двухленточным прессом, который, в частности, может содержать стальные ленты 44, 46, причем ленты 44, 46 двухленточного пресса могут направляться поворотными роликами 48, 50. Поворотные ролики 48, 50 могут обогреваться, например, посредством масляного нагревателя, и/или ролики на одной и той же стороне зазора могут отстоять друг от друга на расстояние от ≥ 1 м до ≤ 2 м, например, на расстояние 1,5 м, причем ленты 44, 46 могут иметь ширину порядка 1,5 м. Согласно фигуре 1, основа 20, находящаяся между транспортирующими средствами 12, 14, проводится между поворотными роликами 48, 50 и, тем самым, между лентами 44, 46, в частности, стальными лентами. На противоположной основе 36 стороне лент 44, 46 предусмотрены прессующие и/или нагревательные элементы 52, 54. Они могут нагревать, а также слегка сжимать транспортирующие устройства 12, 14 и, таким образом, основу 36. Для этого можно предусмотреть воздушный обогрев и несколько роликов, которые позволяют периодическое сжатие. При этом на основу 36 может действовать температура в диапазоне до 250°C. Например, температура может быть на 25°C-35°C выше температуры плавления или температуры размягчения материала основы или ее части. Кроме того, на основу 36 может действовать такое давление, чтобы основа 36 на технологическом этапе e) сжималась с коэффициентом сжатия ≤7,5%, предпочтительно ≤5%, например, в диапазоне от ≥0,1 мм до ≤0,2 мм. Прессующие и/или нагревательные элементы 52, 54 могут при этом занимать по существу всю зону между поворотными роликами 48, 50 или же быть ограничены только областью вдоль направления движения. После прохождения через прессующее устройство 40 основа может иметь температуру порядка 190°C.

При этом прессующее устройство 40 может иметь переменный профиль давления, например, начинающийся на толщине 6 мм и заканчивающийся на 4,1 мм, или, предпочтительно, устройство может быть выполнено как изохорный пресс.

Согласно фигуре 1, за прессующим устройством 40 по направлению движения находится холодильная установка 56, проходя через которую, основа может охладиться до температуры, например, меньше или равной 35°C. При этом холодильная установка 56 может базироваться, например, на водяном охлаждении и содержать несколько зон охлаждения, чтобы позволить контролируемое охлаждение с применением точно подстраиваемой программы охлаждения. При этом длина зоны охлаждения может соответствовать эффективной длине прессующего устройства 40. За холодильной установкой 56 можно предусмотреть также дополнительный охлаждающий транспортер.

После этого технологического этапа основа, которая может иметь конечную толщину в диапазоне от ≥3 мм до ≤5 мм, например, 4,1 мм, может сразу обрабатывается дальше или может складироваться, например, как полосовая основа 36 или уже разделенной на листовые основы.

После этого способ согласно изобретению включает следующие технологические этапы:

g) при необходимости, нанесение декоративной грунтовки по меньшей мере на одну часть основы 36,

h) нанесение декора, имитирующего оригинальный рисунок, по меньшей мере на одну часть основы 36,

i) нанесение защитного слоя по меньшей мере на одну часть декора,

j) при необходимости, структурирование защитного слоя, и

k) при необходимости, обработка основы 36 для снятия электростатических зарядов перед одним из вышеуказанных технологических этапов.

Обозначения: