ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к способу получения табачного сырьевого материала, содержащего придающий аромат компонент.

УРОВЕНЬ ТЕХНИКИ

[0002] В качестве способа, обеспечивающего содержание придающего аромат компонента (например, алкалоида, включающего никотиновый компонент) в источнике аромата, традиционно известен способ с использованием самого табачного сырьевого материала в качестве источника аромата, и способ, в котором придающий аромат компонент экстрагируют из табачного сырьевого материала и наносят на базовый материал для источника аромата.

[0003] В вышеописанных способах существует возможность того, что загрязняющие компоненты, содержащиеся в табачном сырьевом материале, оказывают вредное воздействие на аромат при курении и тому подобный, и тем самым желательно, чтобы от табачного сырьевого материала избирательно отделялись/сокращались только загрязняющие компоненты. Однако в существующих технологиях требуется сложный процесс, и тем самым существовала проблема в том, что простое и недорогое отделение и сокращение содержания оказывались затруднительными.

СПИСОК ЦИТИРОВАННОЙ ЛИТЕРАТУРЫ

ПАТЕНТНАЯ ЛИТЕРАТУРА

[0004]

Патентный Документ 1: US 4,215,706

Патентный Документ 2: JP 2009-502160A

Патентный Документ 3: US 5,235,992

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0005] Первый признак обобщенно представляет собой способ получения табачного сырьевого материала, содержащего придающий аромат компонент, включающий: стадию А1, в которой нагревают табачный сырьевой материал, который обработан щелочью, в замкнутом пространстве, и выводят придающий аромат компонент, выделившийся в газообразную фазу из табачного сырьевого материала, наружу из замкнутого пространства; стадию В1, в которой проводят поглощение первым растворителем придающего аромат компонента путем приведения придающего аромат компонента, высвободившегося в газообразную фазу из табачного сырьевого материала в стадии А1, в контакт с первым растворителем, который представляет собой жидкое вещество при нормальной температуре, снаружи замкнутого пространства; и после стадии В1 стадию С1, в которой добавляют первый растворитель, поглотивший придающий аромат компонент в стадии В1, к табачному сырьевому материалу, из которого придающий аромат компонент выделяется в замкнутое пространство в стадии А1 в замкнутом пространстве.

[0006] Второй признак обобщенно представляет собой способ получения табачного сырьевого материала, содержащего придающий аромат компонент, включающий: стадию А2, в которой нагревают табачный сырьевой материал, который обработан щелочью, в замкнутом пространстве, и выводят придающий аромат компонент, выделившийся в газообразную фазу из табачного сырьевого материала, наружу из замкнутого пространства; стадию В2, в которой проводят поглощение первым растворителем придающего аромат компонента путем приведения придающего аромат компонента, высвободившегося в газообразную фазу из табачного сырьевого материала в стадии А2, в контакт с первым растворителем, который представляет собой жидкое вещество при нормальной температуре, снаружи замкнутого пространства; и стадию С2, в которой подают второй растворитель в табачный сырьевой материал в замкнутом пространстве после стадии А2, и выводят нормальный компонент, который выделяется в виде жидкостной фазы из табачного сырьевого материала во второй растворитель, вместе со вторым растворителем наружу из замкнутого пространства; и после стадии В2 и стадии С2 стадию D2, в которой добавляют первый растворитель, поглотивший придающий аромат компонент в стадии В2, к табачному сырьевому материалу, из которого придающий аромат компонент выделяется в замкнутое пространство в стадии А2 в замкнутом пространстве.

[0007] Третий признак обобщенно представляет собой способ получения согласно второму признаку, причем стадию С2 повторяют по меньшей мере дважды или более раз перед стадией D2.

[0008] Четвертый признак обобщенно представляет собой способ получения согласно третьему признаку, в котором, когда n представляет собой целое число 1 или более, растворитель А используется в качестве второго растворителя в n-й стадии С2, и растворитель В, отличающийся от растворителя А, используется как второй растворитель на (n+1)-й стадии С2.

[0009] Пятый признак обобщенно представляет собой способ получения согласно любому признаку от первого признака до четвертого признака, причем стадия А1 или стадия А2 включает стадию, в которой источник табака подвергают обработке с добавлением воды.

[0010] Шестой признак обобщенно представляет собой способ получения согласно пятому признаку, причем в стадии А1 или стадии А2 количество воды в источнике табака перед нагреванием источника табака становится составляющим 30 вес.% или более при обработке с добавлением воды.

[0011] Седьмой признак обобщенно представляет собой способ получения согласно любому признаку от второго признака до четвертого признака, причем стадия А2 включает стадию, в которой к табачному сырьевому материалу добавляют неводный растворитель.

[0012] Восьмой признак обобщенно представляет собой способ получения согласно седьмому признаку, причем количество неводного растворителя составляет 10 вес.% или более относительно табачного сырьевого материала.

[0013] Девятый признак обобщенно представляет собой способ получения согласно седьмому признаку или восьмому признаку, причем стадия А2 включает стадию, в которой к табачному сырьевому материалу добавляют неводный растворитель и воду.

[0014] Десятый признак обобщенно представляет собой способ получения согласно любому из признаков от первого признака до девятого признака, причем стадию В1 или стадию В2 проводят в течение любого времени от момента, когда удовлетворяется первое условие, до момента, когда удовлетворятся второе условие, причем общее количество сахаридов, содержащихся в табачном сырьевом материале, составляет 10,0 вес.% или менее в случае, когда общий вес табачного сырьевого материала в сухом состоянии составляет 100 вес.%, в случае, когда стабильная зона, в которой вариации рН экстракта находятся в предварительно заданном интервале, существует на временной оси, проходящей от начала стадии А1 или стадии А2 после того, как рН экстракта, содержащего первый растворитель и выделяемый компонент, снижается на 0,2 или более от максимального значения, первое условие представляет собой условие, когда время, истекшее от начала стадии А1 или стадии А2, достигает начального времени стабильной зоны, и второе условие представляет собой условие, что оставшееся количество никотинового компонента, который является показателем придающего аромат компонента, содержащегося в табачном сырьевом материале, снижается до достижения 0,3 вес.% в случае, когда вес табачного сырьевого материала в сухом состоянии составляет 100 вес.%.

[0015] Одиннадцатый признак обобщенно представляет собой способ получения согласно десятому признаку, причем второе условие представляет собой условие, что остаточное количество никотинового компонента, содержащегося в табачном сырьевом материале, снижается до достижения 0,4 вес.% в случае, когда вес табачного сырьевого материала в сухом состоянии составляет 100 вес.%.

[0016] Двенадцатый признак обобщенно представляет собой способ получения согласно десятому признаку, причем второе условие представляет собой условие, что остаточное количество никотинового компонента, содержащегося в табачном сырьевом материале, снижается до достижения 0,6 вес.% в случае, когда вес табачного сырьевого материала в сухом состоянии составляет 100 вес.%.

[0017] Тринадцатый признак обобщенно представляет собой способ получения согласно любому признаку от десятого признака до двенадцатого признака, причем табачный сырьевой материал представляет собой табачный сырьевой материал типа Берли.

[0018] Четырнадцатый признак обобщенно представляет собой способ получения согласно любому признаку от первого признака до девятого признака, причем стадию В1 или стадию В2 проводят в любое время от момента, когда удовлетворяется первое условие, до момента, когда удовлетворятся второе условие, причем первое условие представляет собой условие, что остаточное количество никотинового компонента, который является показателем придающего аромат компонента, содержащегося в табачном сырьевом материале, снижается до достижения 1,7 вес.% в случае, когда вес табачного сырьевого материала в сухом состоянии составляет 100 вес.%, и второе условие представляет собой условие, что остаточное количество никотинового компонента, содержащегося в табачном сырьевом материале, снижается до достижения 0,3 вес.% в случае, когда вес табачного сырьевого материала в сухом состоянии составляет 100 вес.%.

[0019] Пятнадцатый признак обобщенно представляет собой способ получения согласно четырнадцатому признаку, причем второе условие представляет собой условие, когда остаточное количество никотинового компонента, содержащегося в табачном сырьевом материале, снижается до достижения 0,4 вес.% в случае, когда вес табачного сырьевого материала в сухом состоянии составляет 100 вес.%.

[0020] Шестнадцатый признак обобщенно представляет собой способ получения согласно четырнадцатому признаку, причем второе условие представляет собой условие, когда остаточное количество никотинового компонента, содержащегося в табачном сырьевом материале, снижается до достижения 0,6 вес.% в случае, когда вес табачного сырьевого материала в сухом состоянии составляет 100 вес.%.

[0021] Семнадцатый признак обобщенно представляет собой способ получения согласно любому признаку от четырнадцатого признака до шестнадцатого признака, причем температура первого растворителя составляет 10°С или выше и 40°С или ниже.

[0022] Предпочтительно, чтобы объем замкнутого пространства, указанного в первом признаке или втором признаке, не очень отличался от объема табачного сырьевого материала, по соображениям сокращения потери табачного сырьевого материала вследствие уменьшения внутренней поверхности замкнутого пространства. Также предпочтительно, чтобы объем замкнутого пространства, упомянутого во втором признаке, не очень отличался от объема табачного сырьевого материала, по соображениям эффективного промывания. Предпочтительно, чтобы форма замкнутого пространства, указанного в первом признаке или втором признаке, не содержала слишком длинную часть и тому подобную, по соображениям сокращения потери табачного сырьевого материала вследствие уменьшения внутренней поверхности замкнутого пространства. Также предпочтительно, чтобы форма замкнутого пространства, упомянутого во втором признаке, не содержала слишком длинную часть и тому подобную, по соображениям эффективного промывания. Предпочтительно, чтобы объем замкнутого пространства составлял, например, 3-кратную или более и 50-кратную или менее величину объема табачного сырьевого материала. Что касается формы замкнутого пространства, то предпочтительно, чтобы, когда длины наиболее длинных частей в Х-направлении, Y-направлении и Z-направлении, которые являются направлениями, взаимно пересекающимися друг с другом под углом 90 градусов в замкнутом пространстве, рассматривались как X, Y и Z, соответственно, и два значения между X, Y и Z, которые наиболее различаются, использовались как L и S (S представляет собой меньшее значение, чем L), причем L в 10 раз или менее превышает S. Пока объем и форма замкнутого пространства являются такими, как описано выше, потеря табачного сырьевого материала может быть сокращена, и, кроме того, табачный сырьевой материал (остаток) может быть в достаточной мере промыт в стадии C2, указанной во втором признаке, с использованием умеренного количества растворителя, в то же время при умеренном перемешивании табачного сырьевого материала.

[0023] Следует отметить, что, когда внутренняя поверхность замкнутого пространства сокращается, или слишком длинная часть и тому подобная не содержатся в форме замкнутого пространства, площадь контакта табачного сырьевого материала с внутренней поверхностью замкнутого пространства уменьшается, и также уменьшается количество табачного сырьевого материала, налипшего на внутреннюю поверхность замкнутого пространства, снижая тем самым потерю табачного сырьевого материала.

[0024] Следует отметить, что вышеописанные значения в вес.% представляют собой проценты по весу в сухом состоянии.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

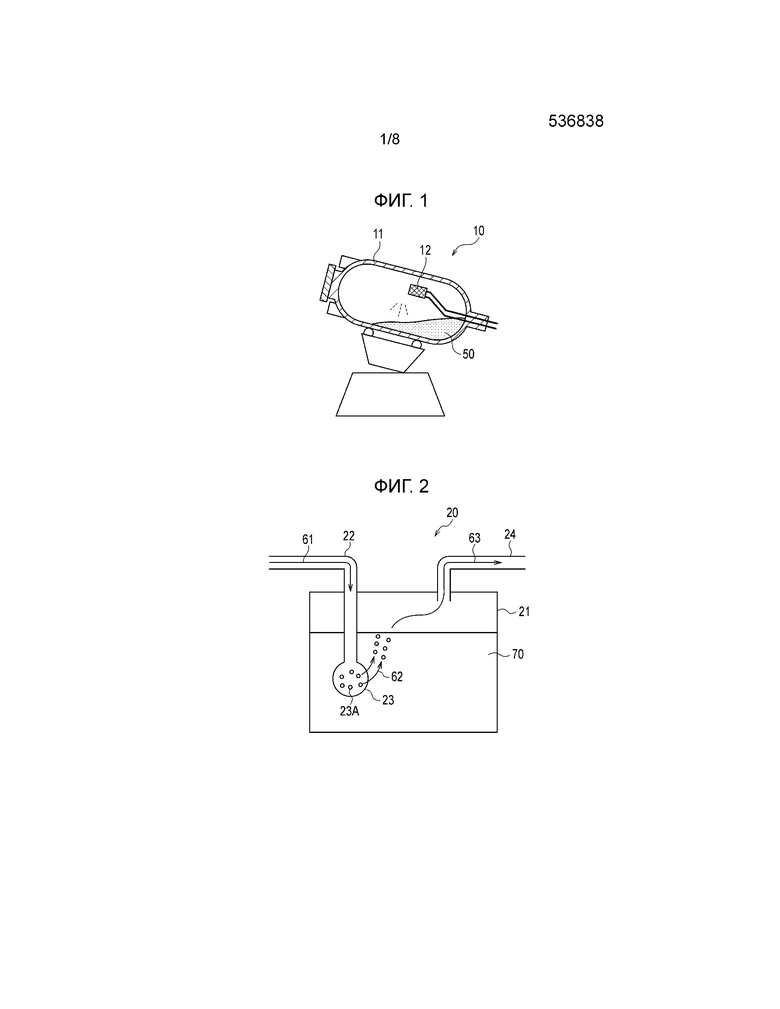

[0025] Фиг. 1 представляет диаграмму, иллюстрирующую пример экстракционного устройства в первом варианте исполнения.

Фиг. 2 представляет диаграмму, иллюстрирующую пример экстракционного устройства в первом варианте исполнения.

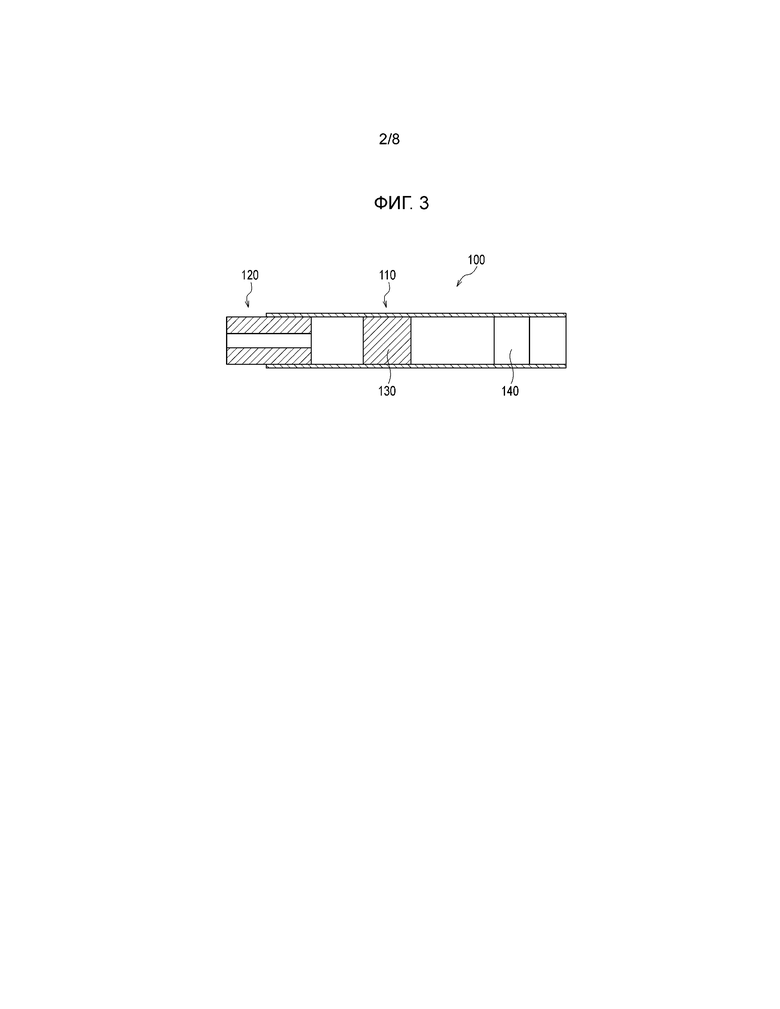

Фиг. 3 представляет диаграмму, иллюстрирующую пример применения придающего аромат компонента.

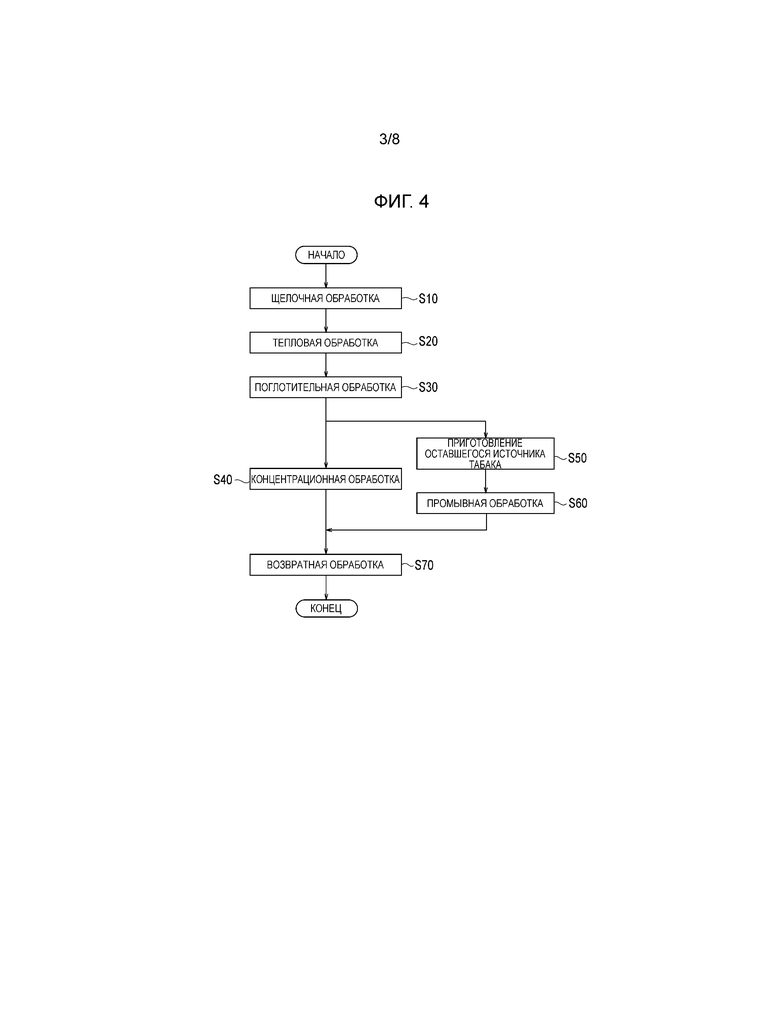

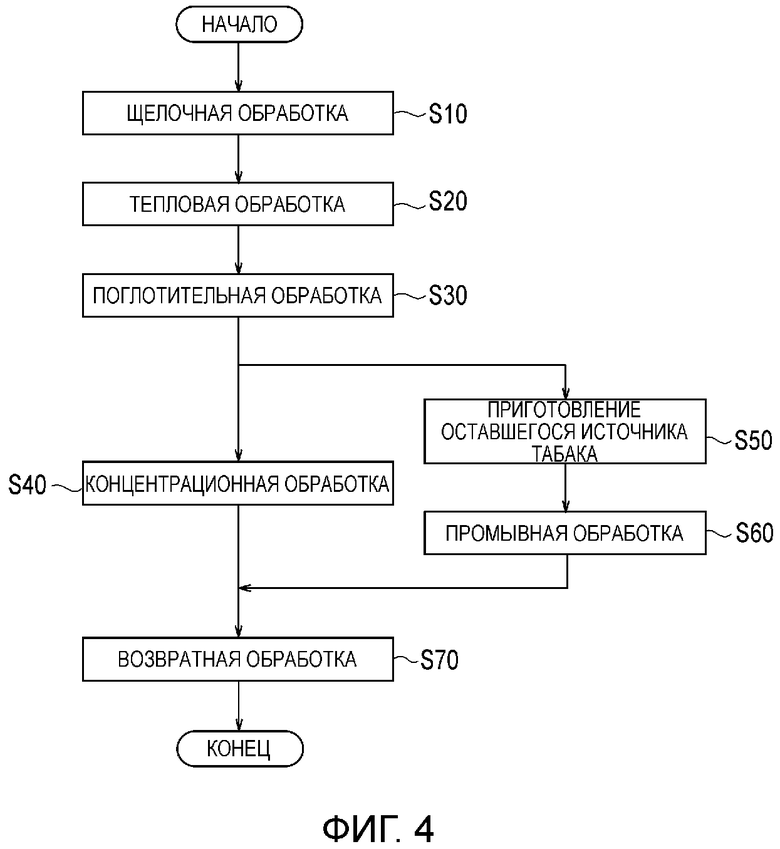

Фиг. 4 представляет технологическую блок-схему, показывающую способ получения в первом варианте исполнения.

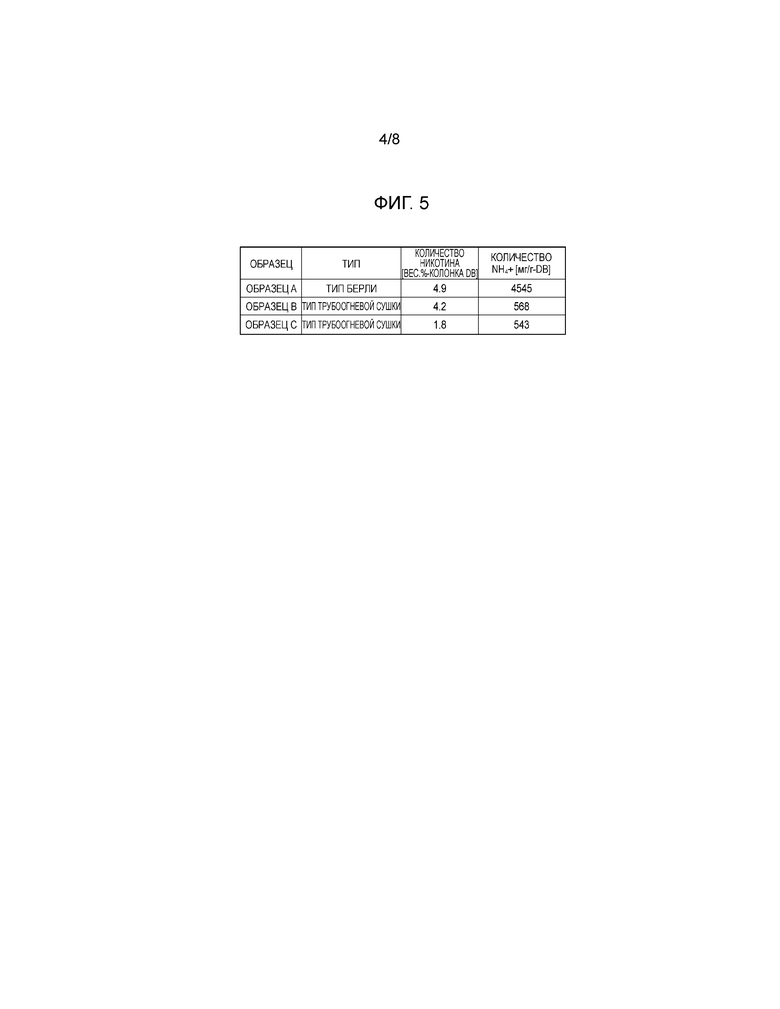

Фиг. 5 представляет диаграмму, иллюстрирующую первый эксперимент.

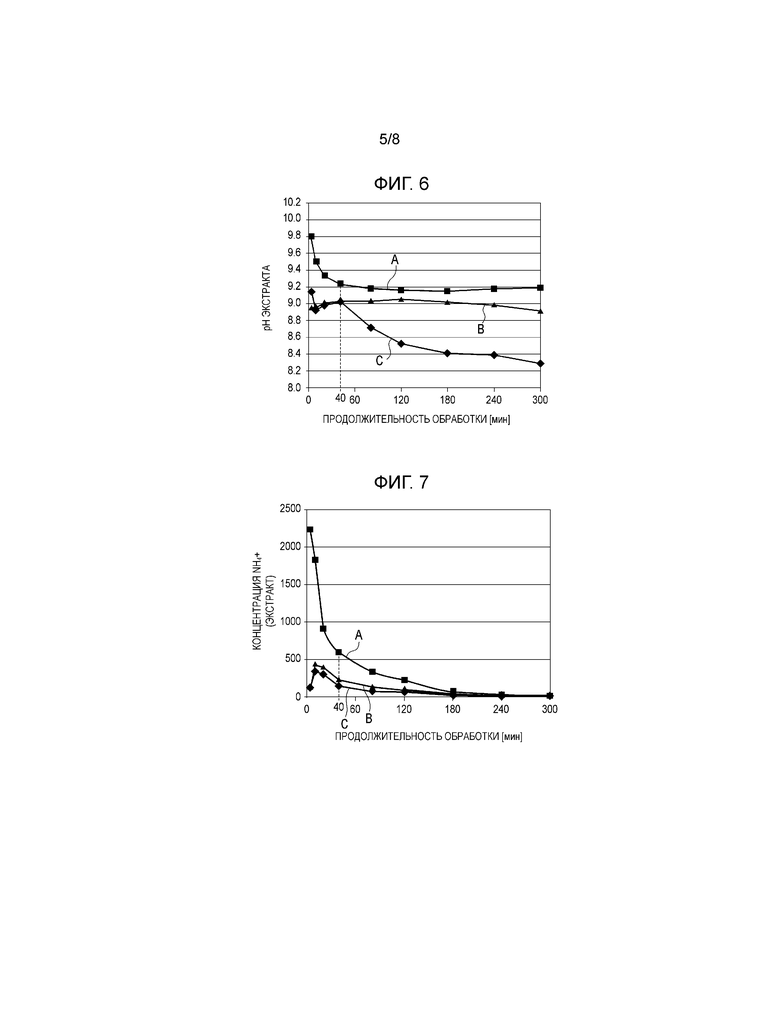

Фиг. 6 представляет диаграмму, иллюстрирующую первый эксперимент.

Фиг. 7 представляет диаграмму, иллюстрирующую первый эксперимент.

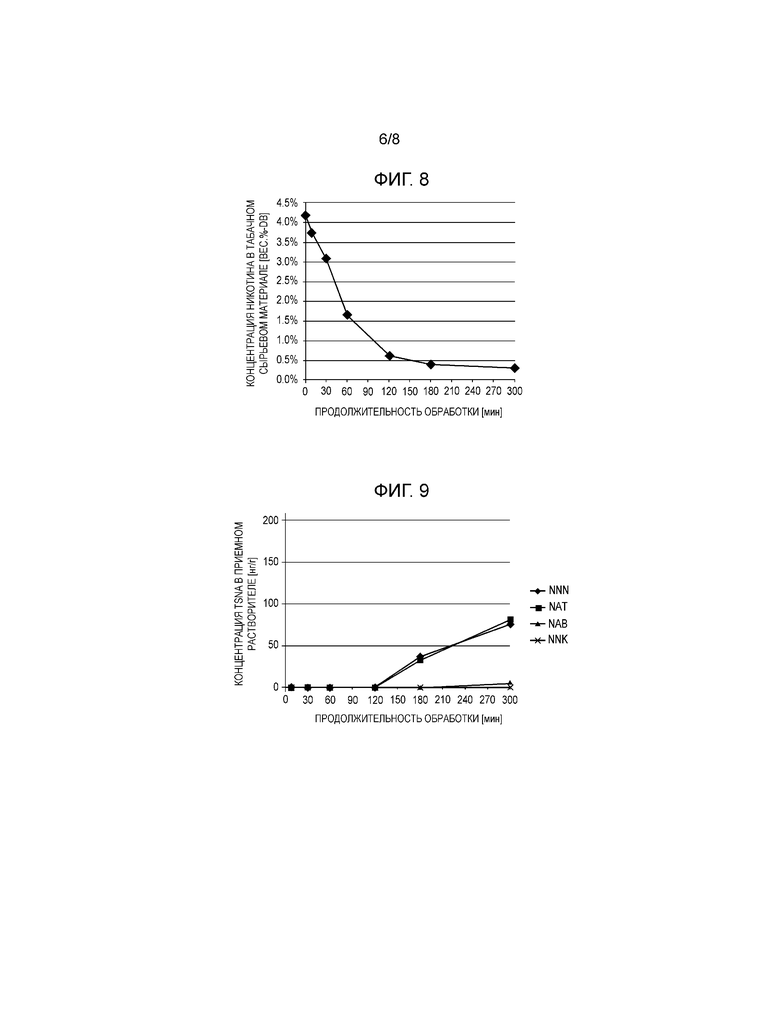

Фиг. 8 представляет диаграмму, иллюстрирующую второй эксперимент.

Фиг. 9 представляет диаграмму, иллюстрирующую второй эксперимент.

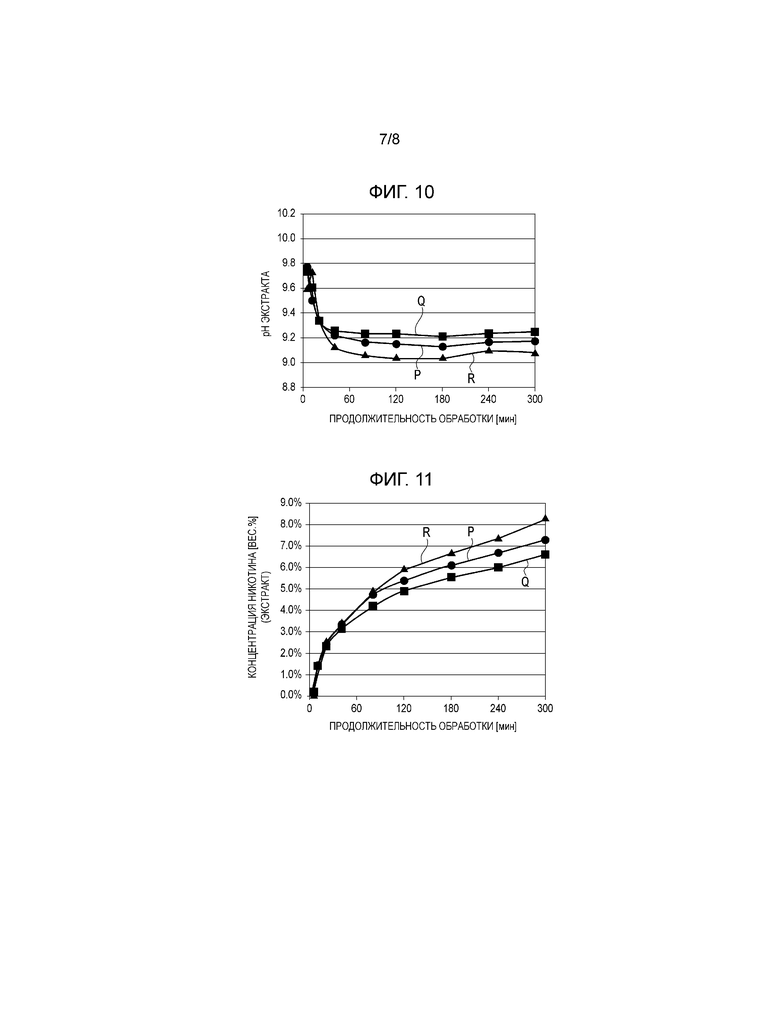

Фиг. 10 представляет диаграмму, иллюстрирующую третий эксперимент.

Фиг. 11 представляет диаграмму, иллюстрирующую третий эксперимент.

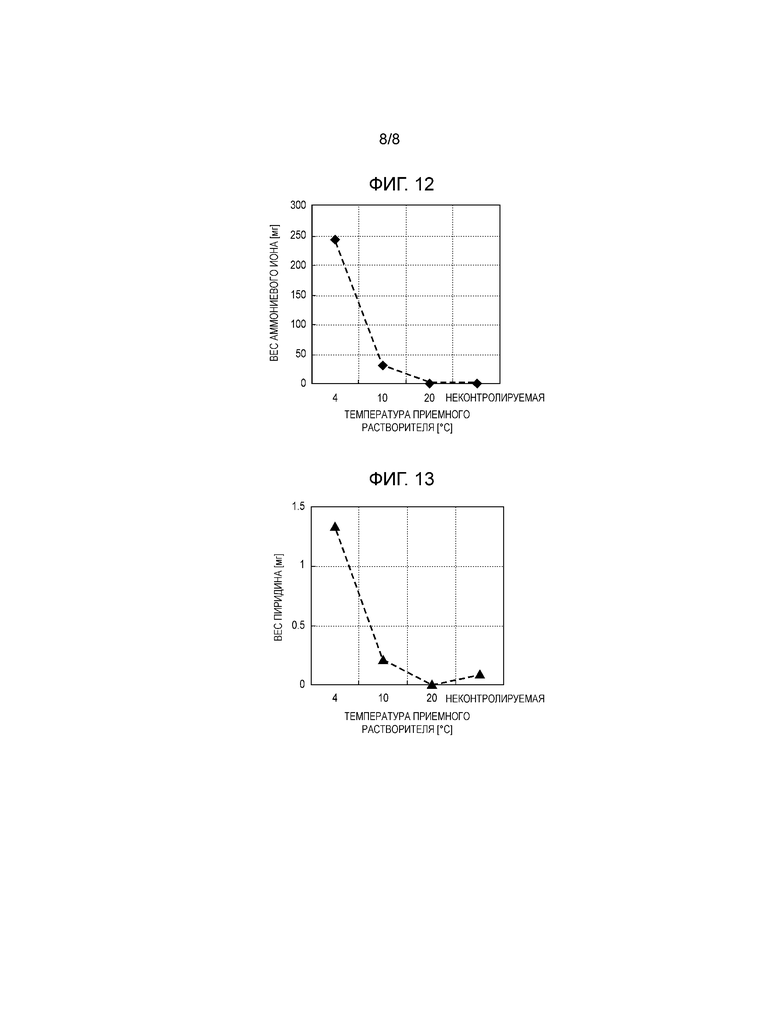

Фиг. 12 представляет диаграмму, иллюстрирующую четвертый эксперимент.

Фиг. 13 представляет диаграмму, иллюстрирующую четвертый эксперимент.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0026] Далее будет описан один вариант исполнения. Следует отметить, что одинаковые или подобные части обозначаются одинаковыми или подобными условными обозначениями в описаниях приведенных ниже чертежей. Следует отметить, что чертежи являются схематическими и соотношение каждого размера отличается от фактического.

[0027] Поэтому о конкретных размерах и тому подобных следует судить с учетом нижеследующих описаний. Разумеется, сюда входят части, взаимоотношение которых и соотношения взаимных размеров различаются между общими для них чертежами.

[0028] [Первый вариант исполнения]

(Производственное устройство)

Ниже будет описано производственное устройство согласно первому варианту исполнения. Фиг. 1 и Фиг. 2 представляют схемы, показывающие пример производственного устройства согласно первому варианту исполнения.

[0029] Сначала будет описан пример обрабатывающего устройства 10 обработки со ссылкой на Фиг. 1. Обрабатывающее устройство 10 обработки имеет резервуар 11 и распылитель 12.

[0030] Табачный сырьевой материал 50 помещают в резервуар 11. Резервуар 11 состоит, например, из деталей с теплостойкостью и устойчивостью к давлению (например, из нержавеющей стали марок SUS). Предпочтительно, что резервуар 11 образует герметичное пространство. «Герметичное пространство» представляет собой состояние с предотвращением загрязнения твердыми инородными веществами при обычном обращении (например, действиями при обработке, транспортировании, хранении, и т.д.), и предотвращает утечку придающего аромат компонента (например, никотинового компонента), содержащегося в табачном сырьевом материале 50, наружу из пространства. Благодаря этому табачный сырьевой материал поддерживается в гигиеническом состоянии, и не требуется переносить табачный сырьевой материал, и поэтому сокращается потеря табачного сырьевого материала. Однако следует отметить, что обработки для преднамеренного выведения предварительно определенного компонента наружу из пространства, подобно, например, стадии S30 (поглотительная обработка) и стадии S60 (промывание), описываемых ниже, не противоречит определению вышеописанного «замкнутого пространства».

[0031] Следует отметить, что никотиновый компонент представляет собой один пример придающего аромат компонента, вносящего вклад в аромат при курении табака, и используется как показатель придающего аромат компонента в этом варианте исполнения.

[0032] Распылитель 12 подает щелочное вещество для табачного сырьевого материала 50. Предпочтительно, чтобы в качестве щелочного вещества использовалось оснóвное вещество, например, такое как водный раствор карбоната калия.

[0033] Предпочтительно, что распылитель 12 подает щелочное вещество для табачного сырьевого материала 50 до тех пор, пока значение рН табачного сырьевого материала 50 не станет 8,0 или выше. Кроме того, распылитель 12 предпочтительно подает щелочное вещество для табачного сырьевого материала 50 до тех пор, пока величина рН табачного сырьевого материала 50 не станет находиться в интервале от 8,9 до 9,7. Чтобы эффективно высвобождать придающий аромат компонент в газовую фазу из табачного сырьевого материала 50, количество воды в табачном сырьевом материале 50 после распыления щелочного вещества предпочтительно составляет 10 вес.% и особенно предпочтительно 30 вес.% или более. Верхний предел количества воды в табачном сырьевом материале 50 не является конкретно ограниченным и предпочтительно составляет, например, 50 вес.% или менее, чтобы эффективно нагревать табачный сырьевой материал 50.

[0034]. Предпочтительно, чтобы начальное количество придающего аромат компонента (здесь никотиновый компонент), содержащегося в табачном сырьевом материале 50, составляло 2,0 вес.% или более в случае, когда общий вес табачного сырьевого материала 50 в сухом состоянии составляет 100 вес.%. Кроме того, предпочтительно, чтобы начальное количество придающего аромат компонента (здесь никотинового компонента), содержащегося в табачном сырьевом материале 50, составляло 4,0 вес.% или более.

[0035] В качестве табачного сырьевого материала 50 могут использоваться, например, сырьевые материалы вида Nicotiana, такие как Nicotiana tabacum (табак обыкновенный) и Nicotiana rustica (махорка). В качестве табака обыкновенного могут использоваться многие такие, как тип Берли или тип табака трубоогневой сушки. В качестве табачного сырьевого материала 50 может также использоваться табачный сырьевой материал иного типа, нежели табак Берли или тип табака трубоогневой сушки.

[0036] Табачный сырьевой материал 50 может состоять из резаного или порошкообразного табачного сырьевого материала. В таком случае диаметр частиц резаного или порошкообразного материала составляет предпочтительно от 0,5 мм до 1,18 мм.

[0037] Во-вторых, будет описан пример приемного устройства 20 со ссылкой на Фиг. 2. Приемное устройство 20 имеет резервуар 21, трубопровод 22, выпускную секцию 23 и трубопровод 24.

[0038] Поглотительный растворитель 70 (то есть первый растворитель) помещают в резервуар 21. Резервуар 21 состоит, например, из стекла. Предпочтительно, резервуар 21 образует воздухонепроницаемое пространство до такой степени, что может быть предотвращаться перемещение воздуха наружу из пространства.

[0039] Температура приемного растворителя 70 представляет собой, например, нормальную температуру. Нижним пределом нормальной температуры является, например, температура, при которой приемный растворитель 70 не затвердевает, предпочтительно 10°С. Верхний предел нормальной температуры составляет, например, 40°С или ниже. При регулировании температуры приемного растворителя 70 на 10°С или выше и на 40°С или ниже, когда предотвращается испарение придающего аромат компонента из экстракта, летучие загрязняющие компоненты, такие как аммониевый ион и пиридин, могут быть эффективно удалены из экстракта. В качестве приемного растворителя 70 могут быть использованы, например, глицерин, вода или этанол. Чтобы предотвратить повторное испарение придающего аромат компонента, поглощенного приемным растворителем 70, в приемный растворитель 70 может быть добавлена любая кислота, такая как яблочная кислота или лимонная кислота. Чтобы повысить эффективность улавливания придающего аромат компонента, в приемный растворитель 70 может быть добавлен такой растворитель, как водный раствор лимонной кислоты. То есть приемный растворитель 70 может состоять из растворителей нескольких типов. Чтобы повысить эффективность поглощения придающего аромат компонента, начальное значение рН приемного растворителя 70 предпочтительно является более низким, чем рН табачного сырьевого материала 50 после щелочной обработки.

[0040] Трубопровод 22 вводит выделяемый компонент 61, который высвобождается в газообразную фазу из табачного сырьевого материала 50 при нагревании табачного сырьевого материала 50, в поглотительный растворитель 70. Выделяемый компонент 61 содержит по меньшей мере никотиновый компонент, который является показателем придающего аромат компонента. Поскольку табачный сырьевой материал 50 был обработан щелочью, выделяемый компонент 61 содержит аммониевый ион, в некоторых случаях в зависимости от времени, прошедшего от начала стадии накопления придающего аромат компонента (время обработки). Выделяемый компонент 61 содержит TSNA, в некоторых случаях в зависимости от времени, прошедшего от начала накопительной стадии (время обработки).

[0041] Выпускная секция 23 расположена на конце трубопровода 22 и погружена в приемный растворитель 70. Выпускная секция 23 имеет многочисленные отверстия 23А. Выделяемый компонент 61, поступающий по трубопроводу 22, высвобождается в приемный растворитель 70 из многочисленных отверстий 23А как пенообразный выделяемый компонент 62.

[0042] Трубопровод 24 отводит остаточный компонент 63, который не был поглощен приемным растворителем 70, из резервуара 21.

[0043] Поскольку выделяемый компонент 62 представляет собой компонент, который высвобождается в газообразную фазу при нагревании табачного сырьевого материала 50, существует возможность того, что температура приемного растворителя 70 повышается выделяемым компонентом 62. Поэтому приемное устройство 20 может иметь функцию охлаждения приемного растворителя 70 с поддержанием температуры приемного растворителя 70 при нормальной температуре.

[0044] Приемное устройство 20 может иметь кольца Рашига для увеличения поверхности контакта выделяемого компонента 62 с приемным растворителем 70.

[0045] (Пример применения)

Ниже будет описан пример применения придающего аромат компонента, извлеченного из табачного сырьевого материала 50. Фиг. 3 представляет диаграмму, иллюстрирующую пример применения придающего аромат компонента. Например, придающий аромат компонент предусматривается для компонента предпочитаемого изделия (например, источника аромата для ингалятора аромата).

[0046] Как показано в Фиг. 3, ингалятор 100 аромата имеет держатель 110, угольный источник 120 тепла, источник 130 аромата и фильтр 140.

[0047] Держатель 110 представляет собой, например, бумажную трубку с трубчатой формой. Угольный источник 120 тепла генерирует тепло для нагревания источника 130 аромата. Источником 130 аромата является вещество для генерирования аромата и представляет собой пример базового материала для источника аромата, для которого предусматривается придающий аромат компонент. Фильтр 140 предотвращает попадание загрязняющих веществ в сторону мундштука.

[0048] Ингалятор 100 аромата описан здесь в качестве примера применения придающего аромат компонента, но варианты исполнения не этим ограничиваются. Придающий аромат компонент может быть применен в других ингаляторах, например в источнике аэрозоля для электронных сигарет (который называется Е-жидкостью). Кроме того, придающий аромат компонент может быть предусмотрен в качестве базовых материалов для источника аромата, таких как жевательные резинки, пастилки, пленки и конфеты.

[0049] (Способ получения)

Ниже будет описан способ получения табачного сырьевого материала, предусмотренный в первом варианте исполнения. Фиг. 4 представляет технологическую схему, показывающую способ получения согласно первому варианту исполнения.

[0050] Как показано в Фиг. 4, табачный сырьевой материал 50 обрабатывают щелочным веществом с использованием описанного выше обрабатывающего устройства 10, в стадии S10. В качестве щелочного вещества может использоваться, например, оснóвное вещество, такое как водный раствор карбоната калия.

[0051] Предпочтительно, чтобы начальное количество придающего аромат компонента (здесь никотинового компонента), содержащегося в табачном сырьевом материале 50, составляло 2,0 вес.% или более в случае, когда общий вес табачного сырьевого материала 50 в сухом состоянии составляет 100 вес.%. Кроме того, предпочтительно, чтобы начальное количество придающего аромат компонента (здесь никотинового компонента) составляло 4,0 вес.% или более.

[0052] Как описано выше, рН табачного сырьевого материала 50 после щелочной обработки предпочтительно составляет 8,0 или более. Более предпочтительно, рН табачного сырьевого материала 50 после щелочной обработки предпочтительно находится в диапазоне от 8,9 до 9,7.

[0053] В стадии S20 (т.е. стадии А1 или стадии А2) табачный сырьевой материал 50, который был обработан щелочью, нагревают в замкнутом пространстве (в вышеописанном резервуаре 11 в этом варианте исполнения) для извлечения придающего аромат компонента, который высвобождается в газообразную фазу из табачного сырьевого материала 50 наружу из замкнутого пространства. При тепловой обработке, например, табачный сырьевой материал 50 может быть нагрет в резервуаре 11 с табачным сырьевом материалом, помещенным в резервуар 11 в обрабатывающем устройстве 10. В таком случае разумеется, что трубопровод 22 в приемном устройстве 20 присоединен к резервуару 11.

[0054] Температура нагревания табачного сырьевого материала 50 находится в интервале от 80°С или выше до ниже 150°С. При регулировании температуры нагревания табачного сырьевого материала 50 на 80°С или более может быть более ранним момент времени, когда придающий аромат компонент в достаточной степени выделяется из табачного сырьевого материала 50. Между тем при регулировании температуры нагревания табачного сырьевого материала 50 на уровень ниже 150°С может быть отсрочен момент времени, когда из табачного сырьевого материала 50 выделяются TSNA.

[0055] Табачный сырьевой материал 50 может быть подвергнут обработке с добавлением воды перед нагреванием табачного сырьевого материала 50. Такая обработка с добавлением воды может быть проведена в стадии S10 или может быть выполнена перед нагреванием табачного сырьевого материала 50 в стадии S20. В альтернативном варианте, обработка с добавлением воды может быть проведена в процессе нагревания табачного сырьевого материала 50 в стадии S20 для пополнения количества воды, которое снижается в результате нагревания табачного сырьевого материала 50 в стадии S20. В таком случае обработка с добавлением воды может выполняться периодически, по меньшей мере один раз или более. В альтернативном варианте, обработка с добавлением воды может быть проведена впоследствии в течение предварительно определенного периода. Количество воды в табачном сырьевом материале 50 перед нагреванием табачного сырьевого материала 50 предпочтительно составляет 30 вес.% или более. Верхний предел количества воды в табачном сырьевом материале 50 не является конкретно ограниченным, и предпочтительно составляет, например, 50 вес.% или менее для эффективного нагревания табачного сырьевого материала 50.

[0056] Кроме того, стадия S20 (тепловая обработка), предпочтительно включает стадию, в которой к табачному сырьевому материалу 50 добавляют неводный растворитель. Количество неводного растворителя предпочтительно составляет 10 вес.% или более и 50 вес.% или менее относительно табачного сырьевого материала 50. Вследствие этого загрязняющие вещества, растворимые в таком неводном растворителе в условиях нагревания, переходят из табачного сырьевого материала 50 в неводный растворитель через жидкостную фазу, и тем самым загрязняющие вещества могут быть эффективно удалены в описываемой ниже стадии S60 (промывная обработка). Неводным растворителем может быть иной растворитель, нежели вода. Конкретные примеры неводного растворителя включают глицерин, пропиленгликоль, этанол, спирт, ацетонитрил, гексан и тому подобные. В стадии добавления неводного растворителя к табачному сырьевому материалу 50 неводный растворитель и дополнительная вода могут быть добавлены к табачному сырьевому материалу 50.

[0057] Временем добавления неводного растворителя к табачному сырьевому материалу 50 может быть время до завершения стадии S20 (тепловой обработки). Например, временем добавления неводного растворителя к табачному сырьевому материалу 50 может быть время между стадией S10 (щелочной обработкой) и стадией S20 (тепловой обработкой). В альтернативном варианте, временем добавления неводного растворителя к табачному сырьевому материалу 50 может быть время в процессе стадии S20 (тепловой обработки). Кроме того, неводный растворитель предпочтительно представляет собой растворитель, который по существу не испаряется при температуре нагревания в стадии S20 (тепловой обработке). Благодаря этому может быть предотвращено загрязнение приемного растворителя в описываемой ниже стадии S30 таким неводным растворителем и растворенными в неводном растворителе загрязняющими веществами.

[0058] Когда табачный сырьевой материал 50 нагревают в стадии S20, табачный сырьевой материал 50 может быть подвергнут обработке с добавлением воды. Количество воды в табачном сырьевом материале 50 при обработке с добавлением воды предпочтительно поддерживается при 10% или более и 50% или менее. В стадии S20 вода может постепенно добавляться к табачному сырьевому материалу 50. Количество добавляемой воды предпочтительно регулируют так, что количество воды в табачном сырьевом материале 50 составляет 10% или более и 50% или менее. Кроме того, вышеописанный неводный растворитель может быть добавлен в табачный сырьевой материал 50 во время обработки с добавлением воды.

[0059] Кроме того, табачный сырьевой материал 50 предпочтительно подвергают аэрационной обработке в стадии S20. Поэтому может быть увеличено количество придающего аромат компонента, содержащегося в выделяемом компоненте 61, который высвобождается в газообразную фазу из обработанного щелочью табачного сырьевого материала 50. При аэрационной обработке, например, насыщенный водяной пар при температуре 80°С приводят в контакт с табачным сырьевым материалом 50. Продолжительность аэрации при аэрационной обработке варьирует в зависимости от устройства для обработки табачного сырьевого материала 50 и количества табачного сырьевого материала 50 и тем самым не может быть обязательно заданной, и, например, продолжительность аэрации составляет величину в пределах 300 минут, когда количество табачного сырьевого материала 50 составляет 500 г. Суммарный объем аэрации при аэрационной обработке также варьирует в зависимости от устройства для обработки табачного сырьевого материала 50 и количества табачного сырьевого материала 50 и тем самым не может быть обязательно заданным, и, например, объем составляет примерно 10 л/г, когда количество табачного сырьевого материала 50 составляет 500 г.

[0060] Воздухом, используемым в аэрационной обработке, необязательно является насыщенный водяной пар. Количество воды в воздухе, используемом в аэрационной обработке, может регулироваться так, что количество воды, содержащееся в табачном сырьевом материале 50, к которому была применена тепловая обработка и аэрационная обработка, составляет, например, менее 50% без конкретной необходимости в увлажнении табачного сырьевого материала 50. Газ, используемый в аэрационной обработке, не ограничивается воздухом, и может представлять собой инертные газы, такие как азот и аргон.

[0061] В стадии S30 (то есть стадии В1 или В2) придающий аромат компонент, который высвободился в газообразную фазу в стадии S20, приводится в контакт с поглотительным растворителем 70 (первым растворителем), который представляет собой жидкое вещество, вне замкнутого пространства (снаружи вышеописанного резервуара 11 в этом варианте исполнения), то есть в приемном устройстве 20 в этом варианте исполнения, чтобы поглотительный растворитель мог улавливать придающий аромат компонент. Следует отметить, что стадия S20 и стадия S30 показаны как различные обработки в Фиг. 4 для удобства иллюстрации, но стадия S20 и стадия S30 являются обработками, которые выполняются параллельно. Выполнение параллельно означает, что период проведения стадии S30 перекрывается с периодом проведения стадии S20, и следует отметить, что нет необходимости в том, чтобы стадия S20 и стадия S30 начинались и заканчивались в одно и то же время.

[0062] В стадии S20 и стадии S30 давление в резервуаре 11 обрабатывающего устройства 10 не превышает нормальное давление. Более конкретно, верхний предел давления в резервуаре 11 обрабатывающего устройства 10 составляет +0,1 МПа или менее как манометрического давления. Кроме того, внутри резервуара 11 обрабатывающего устройства 10 может быть атмосфера с пониженным давлением.

[0063] В качестве приемного растворителя 70 может использоваться, например, глицерин, вода или этанол, как описано выше. Температурой приемного растворителя 70 является нормальная температура, как описано выше. Нижний предел нормальной температуры составляет, например, температура, при которой приемный растворитель 70 не затвердевает, предпочтительно 10°С. Верхний предел нормальной температуры составляет, например, 40°С или ниже.

[0064] В стадии S40 для того, чтобы повысить концентрацию придающего аромат компонента, содержащегося в экстракте, поглотительный растворитель 70, которым был поглощен придающий аромат компонент, подвергают обработке с вакуумным концентрированием, обработке с концентрированием при нагревании или обработке высаливанием. Однако следует отметить, что обработка в стадии S40 (концентрационная обработка) не является существенной и может быть опущена.

[0065] Обработку с вакуумным концентрированием предпочтительно проводят в воздухонепроницаемом пространстве до такой степени, что может быть предотвращено улетучивание воздуха наружу из пространства. Вследствие этого контакт с воздухом является ограниченным, и не требуется, чтобы температура поглотительного растворителя 70 повышалась до высокой температуры, и тем самым не возникает существенных проблем с изменением компонентов. Поэтому число типов поглотительного растворителя, который может использоваться, расширяется при использовании вакуумного концентрирования.

[0066] При обработке с концентрированием при нагревании возникает проблема в отношении денатурации жидкости, например, в результате окисления придающего аромат компонента, но имеется возможность того, что получается эффект усиления аромата. Однако, по сравнению с вакуумным концентрированием, сокращается число типов приемного растворителя, который может использоваться. Имеется, например, возможность того, что не может быть применен приемный растворитель, имеющий структуру сложного эфира, такой как МСТ (среднецепочечный триглицерид).

[0067] При обработке высаливанием, по сравнению с обработкой с вакуумным концентрированием, концентрация придающего аромат компонента может быть увеличена; однако придающий аромат компонент поровну распределяется между жидкостной фазой растворителя/водной фазой, и тем самым оказывается низким уровень выхода придающего аромат компонента. Кроме того, считается, что совместное присутствие гидрофобного вещества (такого как МСТ) является значительным, и, таким образом, имеется возможность того, что высаливание не происходит, в зависимости от соотношения между приемным растворителем, водой и придающим аромат компонентом.

[0068] В стадии S50 получается табачный сырьевой материал 50, из которого в стадии S20 был выделен придающий аромат компонент. Следует отметить, что табачный сырьевой материал 50 все еще удерживается в замкнутом пространстве (в вышеописанном резервуаре 11 в этом варианте исполнения).

[0069] В стадии S60 (то есть в стадии С2) в табачный сырьевой материал 50 в замкнутом пространстве (в вышеописанном резервуаре 11 в этом варианте исполнения) подают промывной растворитель (второй растворитель), и нормальный компонент, который выделяется в виде жидкой фазы из табачного сырьевого материала 50 в промывной растворитель, выводится с промывным растворителем наружу из замкнутого пространства (наружу из вышеописанного резервуара 11 в этом варианте исполнения).

[0070] После того как придающий аромат компонент, который содержался в табачном сырьевом материале 50, выводится в стадии S30 (поглотительной обработке), остаток, из которого был извлечен придающий аромат компонент, промывают промывным растворителем в стадии S60 (промывная обработка). Тем самым удаляются загрязняющие вещества, остающиеся в табачном сырьевом материале 50 (остаток). Поскольку способ получения согласно этому варианту исполнения включает стадию S60 (промывную обработку), ненужные загрязняющие вещества могут быть простым путем удалены из табачного сырьевого материала 50 (остатка).

[0071] В случае когда стадию S60 (промывную обработку) проводят после стадии S30 (поглотительной обработки) с использованием обрабатывающего устройства 10, примеры режимов промывания могут включать вариант, в котором промывной растворитель распыляется на табачный сырьевой материал 50 (остаток) из распылителя 12, и затем резервуар 11 вращается и встряхивается в течение примерно 10-60 минут для выполнения промывания.

[0072] В это время весовое соотношение табачного сырьевого материала 50 (остатка) и промывного растворителя (промывной растворитель/остаток) может быть предусмотрено на уровне от 10 до 20, когда количество табачного сырьевого материала 50 (остатка) принимается за единицу.

[0073] Промывной растворитель, используемый в стадии S60 (промывной обработке), может включать водные растворители, и конкретными примерами его могут быть чистая вода и ультрачистая вода, и может включать водопроводную воду. Кроме того, температура промывного растворителя может находиться в диапазоне между нормальной температурой (например, 20°С±15°С) и 70°С.

[0074] В случае когда в качестве промывного растворителя используется водный растворитель, могут быть применены водные растворители, через которые барботируется газообразный СО2, и, в частности, может включать газированную воду и водный раствор, содержащий газообразный СО2 в перенасыщенном состоянии. Кроме того, может использоваться водный растворитель, например, вода, через который барботируют озон.

[0075] Cтадия S60 (промывная обработка) может быть повторена по меньшей мере два раза или более. В таком случае, когда n представляет собой целое число 1 или более, растворитель А используется как промывной растворитель на n-й стадии, и растворитель В, отличающийся от растворителя А, может использоваться как промывной растворитель на (n+1)-й стадии. В том случае, когда стадия S60 (промывная обработка) повторяется 3 раза или более, в качестве промывного растворителя могут быть применены растворители трех или более типов. Кроме того, когда стадию S60 (промывную обработку) повторяют 3 раза или более, один и тот же растворитель может использоваться в стадии S60 (промывной обработке) два или более раз.

[0076] Например, когда в качестве промывного растворителя используется водный растворитель, промывание сначала проводят водой, а затем промывание может выполняться водным растворителем, через который барботируется газообразный СО2. Каждое промывание может выполняться несколько раз. Когда промывание проводят по такой методике и водным растворителем, загрязняющие вещества эффективно удаляются.

[0077] Кроме вышеуказанных водных растворителей, в качестве промывного растворителя могут использоваться неводные растворители, такие как пропиленгликоль, глицерин, этанол, MCT, гексан, метанол и ацетонитрил. Кроме того, они могут быть применены при смешении с вышеуказанными водными растворителями.

[0078] После промывания промывным растворителем остаток может быть подвергнут сушильной обработке. В качестве условия сушки может быть упомянут режим, при котором сушка выполняется при температуре примерно 110-125°С в течение примерно от 100 до 150 мин циркулирующим воздухом (интенсивность аэрации от 10 до 20 л/мин/250 г).

[0079] Как описано выше, когда стадию S60 (промывную обработку) повторяют несколько раз с использованием промывного растворителя различных типов для каждой промывной обработки, типы загрязняющего компонента могут быть дифференцированы благодаря высокому сродству с промывным растворителем, и могут быть удалены загрязняющие компоненты нескольких типов.

[0080] Остаток, полученный после промывной обработки в стадии S60 (промывной обработке), используется для описываемой ниже стадии S70 (возвратной обработке).

[0081] В стадии S70 (то есть стадии С1 или стадии D2) поглотительный растворитель (первый растворитель), содержащий поглощенный в стадии S30 придающий аромат компонент, добавляют к табачному сырьевому материалу 50, из которого был выделен придающий аромат компонент в замкнутое пространство в стадии S20 (промытому остатку табачного сырьевого материала) в замкнутом пространстве (в вышеописанном резервуаре 11 в этом варианте исполнения). Поглотительный растворитель (первый растворитель), который добавляют к табачному сырьевому материалу 50 (промытому остатку табачного сырьевого материала), может быть нейтрализован в стадии S70. В альтернативном варианте, после добавления поглотительного растворителя (первого растворителя) в табачный сырьевой материал 50 (промытый остаток табачного сырьевого материала) в стадии S70, табачный сырьевой материал, содержащий придающий аромат компонент, может быть нейтрализован.

[0082] Описанными выше обработками получается табачный сырьевой материал, содержащий придающий аромат компонент. Однако обработка в стадии S40 (концентрационная обработка) может быть опущена, как описано выше.

[0083] Следует отметить, что все вышеописанные величины в вес.% представляют собой проценты по весу в сухом состоянии.

[0084] (Действие и эффект)

В первом висе обеспечивается поглощение поглотительным растворителем придающего аромат компонента, содержащигося в табачном сырьевом материале, в стадии S20 (тепловой обработке) и стадии S30 (поглотительной обработке), и проведением стадии S70 (возвратной обработки) для добавления поглотительного растворителя, содержащего поглощенный придающий аромат компонент, в табачный сырьевой материал,такие загрязнения, как аммиак, содержащийся в табачном сырьевом материале, могут быть избирательно сокращены простым и недорогим способом.

[0085] Кроме того, в первом варианте исполнения стадию S60 (промывную обработку) промывания табачного сырьевого материала проводят перед стадией S70 (возвратной обработки) для добавления поглотительного растворителя, содержащего поглощенный, придающий аромат компонент, к табачному сырьевому материалу. Благодаря этому дополнительно селективно сокращаются такие загрязняющие компоненты, как TSNA.

[0086] В первом варианте исполнения, поскольку стадию S20 (тепловую обработку), стадию S60 (промывную обработку) и стадию S70 (возвратную обработку) проводят с табачным сырьевом материалом, содержащимся в замкнутом пространстве (в вышеописанном резервуаре 11 в этом варианте исполнения), табачный сырьевой материал поддерживается в гигиенических условиях, и предотвращается испарение придающего аромат компонента, содержащегося в табачном сырьевом материале, и не требуется переносить табачный сырьевой материал. Поэтому ограничивается потеря табачного сырьевого материала.

[0087] [Модифицированный Пример 1]

Ниже будет описан модифицированный пример 1 первого варианта исполнения. Отличия от первого варианта исполнения будут в особенности описаны ниже.

[0088] В модифицированном примере 1 вышеописанную стадию S30 (поглотительную обработку) проводят в течение любого времени от момента, когда удовлетворяется первое условие, до момента, когда удовлетворяется второе условие.

[0089] Первое условие представляет собой условие, когда после того, как рН экстракта, содержащего приемный растворитель 70 и выделяемый компонент 62, снижается на 0,2 или более от максимального значения, стабильная зона, в которой колебания рН экстракта находятся в предварительно заданном интервале, существует на временной оси, проходящей от начала стадии S20, причем время, истекшее от начала стадии S20 (далее время обработки), достигает начального времени стабильной зоны.

[0090] Стабильная зона представляет собой зону, в которой колебания рН экстракта находятся в предварительно определенном интервале (например, среднее отклонение в единицу времени составляет±0,01/мин), и в такой зоне диапазон вариации значения рН экстракта находится в пределах предварительно определенного диапазона (например, разность между рН в момент, когда такая зона начинается, и рН в момент, когда удовлетворяется описанное ниже второе условие, составляет±0,2). В случае где стабильная зона, в которой колебания рН экстракта находятся в пределах предварительно определенного диапазона, существует после того, как рН экстракта снижается на 0,2 или более от максимального значения, начальное время стабильной зоны представляет собой, например, время, когда величина рН экстракта перестает снижаться.

[0091] Профиль рН экстракта измеряется заранее в таких же условиях, как в фактических обработках, и рН экстракта предпочтительно заменяется временем обработки. То есть первое условие предпочтительно заменяется временем обработки. Благодаря этому не требуется отслеживать колебания рН экстракта в режиме реального времени, и аммониевый ион (NH4+) может быть удален из экстракта при простом контроле.

[0092] Второе условие представляет собой такое условие, что в случае, когда вес табачного материала 50 в сухом состоянии составляет 100 вес.%, остаточное количество придающего аромат компонента (здесь никотинового компонента), содержащегося в табачном сырьевом материале 50, снижается до достижения 0,3 вес.% Более предпочтительно, второе условие представляет собой условие, когда вес табачного сырьевого материала 50 в сухом состоянии составляет 100 вес.%, остаточное количество придающего аромат компонента (здесь никотинового компонента), содержащегося в табачном сырьевом материале 50, снижается до достижения 0,4 вес.% Более предпочтительно, второе условие представляет собой условие, когда вес табачного сырьевого материала 50 в сухом состоянии составляет 100 вес.%, остаточное количество придающего аромат компонента (здесь никотинового компонента), содержащегося в табачном сырьевом материале 50, снижается до достижения 0,6 вес.%.

[0093] Профиль остаточного количества придающего аромат компонента (здесь никотинового компонента), содержащегося в табачном сырьевом материале 50, измеряется заранее в таких же условиях, как при фактических обработках, и остаточное количество придающего аромат компонента предпочтительно заменяется временем обработки. То есть второе условие предпочтительно заменяется временем обработки. Поэтому не требуется отслеживать остаточное количество придающего аромат компонента в режиме реального времени, и увеличение количества TSNA, содержащихся в экстракте, может быть предотвращено простым контролем.

[0094] В модифицированном примере 1 общее количество сахаридов, содержащихся в табачном сырьевом материале 50, составляет 10,0 вес.% или менее в случае, когда общий вес табачного сырьевого материала 50 в сухом состоянии составляет 100 вес.% Сахаридами, содержащимися в табачном сырьевом материале 50, являются фруктоза, глюкоза, сахароза, мальтоза и инозит. Вследствие этого может быть четко подтверждена стабильная зона рН, показывающая, что концентрация аммониевого иона в накопительном растворе является достаточно сниженной.

[0095] (Действие и эффект)

В модифицированном примере 1 стадия S30 приведения выделяемого компонента в контакт с поглотительным растворителем 70 продолжается по меньшей мере до тех пор, пока удовлетворяется первое условие. Вследствие этого аммониевый ион (NH4+), содержащийся в выделяемом компоненте, в достаточной мере удаляется из экстракта. Кроме того, при выделении из табачного сырьевого материала 50 и поглощении поглотительным растворителем другие летучие загрязняющие компоненты (в частности, ацетальдегид, пиридин), проявляющие такое же поведение, как аммониевый ион, также удаляются из экстракта при удовлетворении первого условия.

[0096] Между тем стадия S30 приведения выделяемого компонента в контакт с поглотительным растворителем 70 заканчивается, по меньшей мере, в момент, когда удовлетворяется второе условие. А результате этого при завершении S30 прежде, чем возрастает количество высвобожденных TSNA, предотвращается увеличение количества содержащихся в экстракте TSNA.

[0097] Как описано выше, простыми обработками, такими как стадия S20 и стадия S30, поскольку предотвращается загрязнение примесными компонентами, такими как аммониевый ион (NH4+) и TSNA, придающий аромат компонент может быть в достаточной мере экстрагирован. То есть придающий аромат компонент может быть экстрагирован с помощью простого устройства.

[0098] В модифицированном примере 1 нелетучие компоненты, содержащиеся в табачном сырьевом материале 50, не поступают в поглотительный растворитель, и только компоненты, улетучившиеся при температуре около 120°С, могут быть собраны в поглотительном растворителе, и тем самым компоненты, собранные поглотительным растворителем, могут быть использованы в качестве источника аэрозоля для электронных сигарет. Поэтому, поскольку увеличение количества летучих загрязняющих компонентов, таких как аммониевый ион, ацетальдегид и пиридин, предотвращается в электронных сигаретах, аэрозоль, содержащий табачный ароматизатор, может подаваться пользователю, и, кроме того, может быть предотвращено поступление нелетучих компонентов в поглотительный растворитель, и тем самым может быть подавлено обгорание нагревателя для нагревания источника аэрозоля и т.п. Термин «электронная сигарета» здесь означает ингалятор аромата или аэрозольный ингалятор негорючего типа, которые содержат электрический нагреватель для нагревания и распыления источника жидкого аэрозоля и источника аэрозоля и для подачи аэрозоля пользователям (например, аэрозольный ингалятор, описанный в Японском Патенте № 5196673, аэрозольная электронная сигарета, описанная в Японском Патенте № 5385418, и т.д.).

[0099] [Модифицированный Пример 2]

Ниже будет описан модифицированный пример 2 в первом варианте исполнения. Отличия от первого варианта будут в особенности описаны ниже.

[0100] В модифицированном примере 2 вышеописанную стадию S30 (поглотительную обработку) проводят в течение любого времени от момента, когда удовлетворяется первое условие, до момента, когда удовлетворяется второе условие.

[0101] Первое условие представляет собой такое условие, что в случае, когда вес табачного сырьевого материала в сухом состоянии составляет 100 вес.%, остаточное количество придающего аромат компонента (здесь никотинового компонента), содержащегося в табачном сырьевом материале, снижается до достижения 1,7 вес.%

[0102] Второе условие представляет собой такое условие, что в случае, когда вес табачного сырьевого материала 50 в сухом состоянии составляет 100 вес.%, остаточное количество придающего аромат компонента (здесь никотинового компонента), содержащегося в табачном сырьевом материале 50, снижается до достижения 0,3 вес.% Более предпочтительно, второе условие представляет собой такое условие, что в случае, когда вес табачного сырьевого материала 50 в сухом состоянии составляет 100 вес.%, остаточное количество придающего аромат компонента (здесь никотинового компонента), содержащегося в табачном сырьевом материале 50, снижается до достижения 0,4 вес.% Более предпочтительно, второе условие представляет собой такое условие, что в случае, когда вес табачного сырьевого материала 50 в сухом состоянии составляет 100 вес.%, остаточное количество придающего аромат компонента (здесь никотинового компонента), содержащегося в табачном сырьевом материале 50, снижается до достижения 0,6 вес.%.

[0103] Профиль остаточного количества придающего аромат компонента (здесь никотинового компонента), содержащегося в табачном сырьевом материале 50, измеряется заранее в таких же условиях, как при фактических обработках, и остаточное количество придающего аромат компонента предпочтительно заменяется временем обработки. То есть второе условие предпочтительно заменяется временем обработки. Поэтому не требуется отслеживать остаточное количество придающего аромат компонента в режиме реального времени, и увеличение количества TSNA, содержащихся в экстракте, может быть предотвращено простым контролем.

[0104] (Действие и эффект)

В модифицированном примере 2 стадия S30 приведения выделяемого компонента в контакт с поглотительным растворителем 70 продолжается по меньшей мере до тех пор, пока удовлетворяется первое условие. Вследствие этого стадия S30 продолжается в зоне, в которой скорость снижения остаточного количества придающего аромат компонента, содержащегося в табачном сырьевом материале (т.е. скорость, с которой никотиновый компонент улетучивается из табачного сырьевого материала 50), является не меньшей, чем предварительно определенная скорость, и поэтому придающий аромат компонент может быть эффективно извлечен. Между тем стадия S30 приведения выделяемого компонента в контакт с поглотительным растворителем 70 завершается по меньшей мере во время, когда удовлетворяется второе условие. Благодаря этому при завершении S30 до того, как увеличивается количество выделившихся TSNA, предотвращается возрастание количества содержащихся в экстракте TSNA.

[0105] Как было описано выше, простыми обработками, такими как стадия S20 и стадия S30, поскольку предотвращается загрязнение примесными компонентами, такими как TSNA, придающий аромат компонент может быть в достаточной мере экстрагирован. То есть придающий аромат компонент может быть экстрагирован с помощью простого устройства.

[0106] В модифицированном примере 2 нелетучие компоненты, содержащиеся в табачном сырьевом материале 50, не поступают в поглотительный растворитель, и только компоненты, улетучившиеся при температуре около 120°С, могут быть собраны в поглотительном растворителе, и тем самым компоненты, собранные поглотительным растворителем, могут быть использованы в качестве источника аэрозоля для электронных сигарет. Поэтому, поскольку увеличение количества летучих загрязняющих компонентов, таких как аммониевый ион, ацетальдегид и пиридин, предотвращается в электронных сигаретах, аэрозоль, содержащий табачный ароматизатор, может подаваться пользователю, и, кроме того, может быть предотвращено поступление нелетучих компонентов в поглотительный растворитель, и тем самым может быть подавлено обгорание нагревателя для нагревания источника аэрозоля и т.п. Термин «электронная сигарета» здесь означает ингалятор аромата или аэрозольный ингалятор негорючего типа, которые содержат электрический нагреватель для нагревания и распыления источника жидкого аэрозоля и источника аэрозоля и для подачи аэрозоля пользователям (например, аэрозольный ингалятор, описанный в Японском Патенте № 5196673, аэрозольная электронная сигарета, описанная в Японском Патенте № 5385418, и т.д.).

[0107] [Экспериментальные результаты]

(Первый эксперимент)

В первом эксперименте были получены образцы (от Образца А до Образца D), показанные в Фиг. 5, и были измерены значения рН экстракта и количества аммониевых ионов (NH4+), содержащихся в экстракте, в следующих условиях.

[0108] Количество никотина (Nic-количество) и количество аммониевого иона (количество NH4+), содержащихся в образцах от Образца A до Образца D в сухом состоянии, показаны в Фиг. 5. Количество каждого сахарида (фруктозы, глюкозы, сахарозы, мальтозы и инозита), содержащихся в Образце А, является почти нулевым (ниже предела обнаружения), общее количество сахаридов (фруктозы, глюкозы, сахарозы, мальтозы и инозита), содержащихся в Образце В, составляет 9,37 вес.%., общее количество сахаридов (фруктозы, глюкозы, сахарозы, мальтозы и инозита), содержащихся в Образце С, составляет 18,81 вес.%, и количество сахаридов (фруктозы, глюкозы, сахарозы, мальтозы и инозита), содержащихся в Образце D, составляет 0,02 вес.%. Кроме того, результаты измерения рН экстракта показаны в Фиг. 6, и результаты определения аммониевого иона (NH4+), содержащегося в экстракте, показаны в Фиг. 7. В Фиг. 6 и Фиг. 7 продолжительность обработки представляет собой время, истекшее от начала нагревательной обработки (S20) табачного сырьевого материала. Можно считать, что продолжительность обработки представляет собой время, истекшее от начала накопительной обработки (S30) придающего аромат компонента (далее никотинового компонента).

[0109] - Экспериментальные условия -

• Температура нагревания табачного сырьевого материала:120°С

• рН табачного сырьевого материала после щелочной обработки: 9,6

• Начальное количество воды в табачном сырьевом материале после щелочной обработки: 39%±2%

• Тип поглотительного растворителя: глицерин

• Температура поглотительного растворителя: 20°С

• Количество поглотительного растворителя: 61 г

• Величина расхода потока при аэрации в процессе обработки с барботированием (аэрационная обработка и накопительная обработка): 15 л/мин

[0110] Газ, используемый в обработке с барботированием (аэрационной обработке), представляет собой атмосферный воздух при температуре около 20°С и примерно 60%-ной относительной влажности.

[0111] Было подтверждено, что в профиле рН экстракта стабильная зона, в которой колебания рН экстракта находятся в предварительно определенном интервале, существует после того, как рН экстракта снижается на 0,2 или более от максимального значения в Образце А, как показано в Фиг. 6. Было подтверждено, что концентрация аммониевого иона (NH4+), содержащегося в экстракте, была значительно сниженной в момент, когда начинается стабильная зона (например, продолжительность обработки=40 мин), как показано в Фиг. 7.

[0112] С другой стороны, было подтверждено, что в профиле рН экстракта зона, в которой рН экстракта снижается на 0,2 или более от максимального значения, не существует в Образце В, как показано в Фиг. 6. Было подтверждено, что в профиле рН экстракта значение рН экстракта периодически снижалось, и вышеописанная стабильная зона не существовала в Образце С, как показано в Фиг. 6.

[0113] Стабильная зона представляет собой зону, в которой колебание рН экстракта находится в предварительно определенном интервале (например, среднее колебание в единицу времени составляет ±0,01/мин), как описано выше, и в такой зоне диапазон вариации рН экстракта находится в предварительно определенном интервале (например, разность между рН в момент, когда такая зона начинается, и рН в момент, когда удовлетворяется второе условие, описанное ниже, составляет ±0,2).

[0114] Было подтверждено, что при тепловой обработке и накопительной обработке снижаются количества сахаридов (фруктозы, глюкозы, сахарозы, мальтозы и инозита), содержащихся в табачном сырьевом материале, и возрастают количества летучих органических кислот (уксусной кислоты, муравьиной кислоты). Кроме того, количество летучих органических кислот возрастало в порядке «Образец С>Образец В>Образец А», и было подтверждено, что в образце с более высоким количеством сахаридов, содержащихся в табачном сырьевом материале, было увеличенным количество летучих органических кислот. Считается, что это обусловлено тем, что кислотные соединения получаются в результате разложения сахаридов и перемещаются в экстракт. Другими словами, было подтверждено, что при использовании табака типа Берли, то есть табачного сырьевого материала с низким количеством сахаридов, содержащихся в табачном сырьевом материале, например, Образца А, в частности, табачного сырьевого материала, в котором общее количество сахаридов, содержащихся в табачном сырьевом материале, составляет 10,0 вес.% или менее, удалось четко подтвердить стабильную зону рН, показывающую, что концентрация аммониевого иона в экстракте была достаточно сниженной. Кроме того, при попытке использования табачного сырьевого материала типа Берли с высокой концентрацией аммониевого иона (NH4+) профиль со снижением рН легко подтверждается. Кроме того, при обработке для снижения содержания аммониевого иона (NH4+) летучие загрязняющие компоненты (в частности, ацетальдегид, пиридин), проявляющие такое же поведение в отношении выделения и поглощения, как аммониевый ион (NH4+), также сокращаются в то же самое время, и, таким образом, количества летучих загрязняющих компонентов (в частности, ацетальдегида, пиридина), легко снижаются.

[0115] Такие экспериментальные результаты подтверждают, что в случае, когда после того, как рН экстракта снижается на 0,2 или более от максимального значения, стабильная зона, в которой вариации рН экстракта находятся в предварительно определенном интервале, существовала в профиле рН экстракта, например, Образца А, когда продолжительность обработки проходила через начальное время стабильной зоны, концентрация аммониевого иона (NH4+) достаточно снижалась. То есть было подтверждено, что предпочтительно первое условие представляет собой условие, когда продолжительность обработки достигает начального времени стабильной зоны.

[0116] (Второй эксперимент)

Во втором эксперименте был приготовлен образец табачного сырьевого материала типа Берли (вышеописанный Образец А), и остаточное количество алкалоида (здесь никотинового компонента), содержащегося в табачном сырьевом материале в сухом состоянии (далее, концентрация никотина в табачном сырьевом материале), и концентрация TSNA, содержащихся в экстракте (далее, концентрация TSNA в экстракте), были измерены в следующих условиях.

[0117] Результаты измерения концентрации никотина в табачном сырьевом материале показаны в Фиг. 8, и результаты измерения концентрации TSNA, содержащихся в экстракте, показаны в Фиг. 9. Остаточное количество никотинового компонента, содержащегося в табачном сырьевом материале, представлено в процентах по весу в случае, когда вес табачного сырьевого материала в сухом состоянии составляет 100 вес.%. Концентрация TSNA, содержащихся в экстракте, представлена в процентах по весу в случае, когда экстракт составляет 100 вес.%. В Фиг. 8 и Фиг. 9 продолжительность обработки представляет собой время, прошедшее от начала тепловой обработки (S20) табачного сырьевого материала. Можно также считать, что продолжительность обработки представляет собой время, прошедшее от начала накопительной обработки (S30) никотинового компонента.

[0118] Были измерены концентрации четырех типов TSNA: 4-(метилнитрозамино)-1-(3-пиридил)-1-бутанона (далее NNK), N'-нитрозонорникотина (далее NNN), N'-нитрозоанатабина (далее NAT) и N'-нитрозоанабазина (далее NAB).

[0119] - Экспериментальные условия -

• Температура нагревания табачного сырьевого материала:120°С

• рН табачного сырьевого материала после щелочной обработки: 9,6

• Начальное количество воды в табачном сырьевом материале после щелочной обработки: 39%±2%

• Тип поглотительного растворителя: глицерин

• Температура поглотительного растворителя: 20°С

• Количество поглотительного растворителя: 60 г

• Величина расхода потока при аэрации в процессе обработки с барботированием (аэрационная обработка и накопительная обработка): 15 л/мин

[0120] Газ, используемый в обработке с барботированием (аэрационной обработке), представляет собой атмосферный воздух при температуре около 20°С и примерно 60%-ной относительной влажности.

[0121] Как показано в Фиг. 8, остаточное количество никотинового компонента, содержащегося в табачном сырьевом материале, периодически снижается в профиле концентрации никотина в табачном сырьевом материале. Как показано в Фиг. 9, было подтверждено, что количество NNK не изменяется, но количества NNN, NAT и NAB увеличиваются по истечении фиксированного периода в профиле концентрации TSNA.

[0122] В частности, было подтверждено, что, когда время обработки достигало момента, когда концентрация никотина в табачном сырьевом материале доходит до 0,3 вес.% (300 минут в данном экспериментальном результате), скорость сокращения остаточного количества никотинового компонента, содержащегося в табачном сырьевом материале (то есть скорость, с которой никотиновый компонент улетучивается из табачного сырьевого материала), снижается, и рост степени извлечения никотинового компонента не ожидался. Было также подтверждено, что, когда время обработки проходило через момент, когда концентрация никотина в табачном сырьевом материале достигает 0,4 вес.% (180 минут в данном экспериментальном результате), содержание NAB в экстракте постепенно увеличивалось. Было, кроме того, подтверждено, что, когда время обработки проходило через момент, когда концентрация никотина в табачном сырьевом материале достигает 0,6 вес.% (120 минут в данном экспериментальном результате), уровни содержания NNN и NAT в экстракте значительно увеличивались.

[0123] Такие экспериментальные результаты подтверждали, что предпочтительно тепловая обработка (S20) и накопительная обработка (S30) заканчивались раньше момента, когда концентрация никотина в табачном сырьевом материале достигает 0,3 вес.%, То есть было подтверждено, что предпочтительно второе условие было таким, что концентрация никотина в табачном сырьевом материале снижается до достижения 0,3 вес.%. Кроме того, было подтверждено, что более предпочтительно тепловая обработка (S20) и накопительная обработка (S30) заканчивались раньше момента, когда концентрация никотина в табачном сырьевом материале достигает 0,4 вес.%. То есть было подтверждено, что более предпочтительно второе условие представляет собой условие, когда концентрация никотина в табачном сырьевом материале снижается, пока не достигнет 0,4 вес.%. Кроме того, было подтверждено, что более предпочтительно тепловая обработка (S20) и накопительная обработка (S30) завершались раньше момента, когда концентрация никотина в табачном сырьевом материале достигает 0,6 вес.%. То есть было подтверждено, что более предпочтительно второе условие было таким, что концентрация никотина в табачном сырьевом материале снижается до достижения 0,6 вес.%.

[0124] (Третий эксперимент)

В третьем эксперименте были получены образцы от Образца Р до Образца Q, и значения рН экстракта и концентрация алкалоида (здесь, никотинового компонента) в экстракте были измерены в следующих условиях. Образец Р представляет собой образец с использованием глицерина в качестве приемного растворителя. Образец Q представляет собой образец с использованием воды в качестве приемного растворителя. Образец R представляет собой образец с использованием этанола в качестве приемного растворителя. Результаты измерения рН экстракта представлены в Фиг. 10. Результаты измерения концентрации никотинового компонента, содержащегося в экстракте, представлены в Фиг. 11. В Фиг. 10 и Фиг. 11 продолжительность обработки представляет собой время, прошедшее от начала тепловой обработки (S20) табачного сырьевого материала. Можно считать, что продолжительность обработки представляет собой время, прошедшее от начала обработки накопления (S30) никотинового компонента.

[0125] - Экспериментальные условия -

• Тип табачного сырьевого материала; тип Берли

• Температура нагревания табачного сырьевого материала:120°С

• рН табачного сырьевого материала после щелочной обработки: 9,6

• Температура приемного растворителя: 20°С

• Количество приемного растворителя: 60 г

• Величина расхода потока при аэрации в процессе обработки с барботированием (аэрационная обработка и накопительная обработка): 15 л/мин

[0126] Газ, используемый в обработке с барботированием (аэрационной обработке), представляет собой атмосферный воздух при температуре около 20°С и примерно 60%-ной относительной влажности.

[0127] Как показано в Фиг. 10, когда глицерин, вода или этанол использовались в качестве приемного растворителя, абсолютные значения рН экстракта в стабильной зоне были различными, но значительное различие между приемными растворителями не было показано как профиль рН экстракта. Подобным образом, как показано в Фиг. 13, когда глицерин, вода или этанол использовались в качестве приемного растворителя, значительное различие между концентрациями никотинового компонента, содержащегося в экстракте, не проявилось.

[0128] Такие экспериментальные результаты подтверждали, что глицерин, вода или этанол могли бы быть применены в качестве приемного растворителя.

[0129] (Четвертый эксперимент)

В четвертом эксперименте вес аммониевого иона и пиридина, содержащихся в экстракте, измеряли при изменении температуры приемного растворителя в следующих условиях. Вес аммониевого иона, содержащегося в экстракте, показан в Фиг. 12. Вес пиридина, содержащегося в экстракте, показан в Фиг. 13.

[0130] - Экспериментальные условия -

• Тип табачного сырьевого материала; тип Берли

• Температура нагревания табачного сырьевого материала: 120°С

• рН табачного сырьевого материала после щелочной обработки: 9,6

• Тип приемного растворителя: глицерин

• Количество приемного растворителя: 60 г

[0131] Во-первых, было подтверждено, что, когда температура приемного растворителя составляла 10°С или выше, аммониевый ион мог бы быть эффективно удален, как показано в Фиг. 12. К тому же было подтверждено, что даже когда температура приемного растворителя не контролировалась, аммониевый ион мог бы быть эффективно удален. Испарение алкалоида (здесь, никотинового компонента) из экстракта подавляется, пока температура приемного растворителя составляет 40°С или ниже. С такой точки зрения, при регулировании температуры приемного растворителя на 10°С или выше и 40°С или ниже, когда подавляется испарение никотинового компонента из экстракта, аммониевый ион может быть эффективно удален из экстракта.

[0132] Во-вторых, было подтверждено, что в случае, когда температура приемного растворителя составляла 10°С или выше, пиридин мог бы быть эффективно удален, как показано в Фиг. 13. К тому же было подтверждено, что, даже когда температура приемного растворителя не контролировалась, пиридин мог бы быть эффективно удален. Испарение никотинового компонента из экстракта подавляется, пока температура приемного растворителя составляет 40°С или ниже. С такой точки зрения, при регулировании температуры приемного растворителя на 10°С или выше и 40°С или ниже, когда подавляется испарение никотинового компонента из экстракта, пиридин может быть эффективно удален из экстракта.

[0133] Температура поглотительного растворителя представляет собой предварительно заданную температуру охлаждающего устройства (ванны с постоянной температурой), регулирующего температуру резервуара, содержащего поглотительный растворитель. Следует отметить, что температура поглотительного растворителя стабилизируется спустя около 60 минут после того, как резервуар помещается в охлаждающее устройство, и начинается регулирование температуры.

[0134] [Метод определения]

(Метод измерения рН экстракта)

Экстракт оставляли стоять в герметичном резервуаре, пока температура не сравнялась с комнатной температурой в лаборатории, регулируемой при комнатной температуре 22°С. После выравнивания температур открывали крышку, и стеклянный электрод рН-метра (SevenEasy S20, производства фирмы METTLER TOLEDO) погружали в экстракт для начала измерения. рН-Метр был откалиброван заранее с использованием калибровочных жидкостей для рН-метра с рН 4,01, 6,87 и 9,21. Точку, в которой отклонения выходного сигнала от датчика становятся стабильными в пределах 0,1 мВ в течение 5 секунд, использовали в качестве величины рН экстракта.

[0135] (Метод измерения NH4+, содержащегося в экстракте)

Экстракт собрали в количестве 50 мкл и разбавили добавлением 950 мкл 0,05 N водного раствора разбавленной серной кислоты, и разбавленный раствор анализировали ионной хроматографией с количественным определением аммониевого иона, содержащегося в экстракте.

[0136] (Метод измерения никотинового компонента, содержащегося в табачном сырьевом материале)

Измерение проводили методом в соответствии со стандартом Немецкого института стандартизации (DIN) 10373. То есть собрали табачный сырьевой материал в количестве 250 мг и к нему добавили 7,5 мл 11%-ного водного раствора гидроксида натрия и 10 мл гексана, проводили экстракцию при встряхивании в течение 60 минут. После экстракции гексановую фазу, надосадочную жидкость, использовали для газового хроматографа/масс-спектрометра (GC/MS) с количественным определением веса никотина, содержащегося в табачном сырьевом материале.

[0137] (Метод измерения количества воды, содержащейся в табачном сырьевом материале)

Табачный сырьевой материал собрали в количестве 250 мг и к нему добавили 10 мл этанола, проводили экстракцию при встряхивании в течение 60 минут. После экстракции жидкостный экстракт профильтровали через мембранный фильтр с порами 0,45 мкм и использовали для газового хроматографа с детектором по теплопроводности (GC/TCD) для количественного определения количества воды, содержащейся в табачном сырьевом материале.

[0138] Вес табачного сырьевого материала в сухом состоянии рассчитывают путем вычитания вышеуказанного количества воды из общего веса табачного сырьевого материала.

[0139] (Метод измерения TSNA, содержащихся в экстракте)

Экстракт собрали в количестве 0,5 мл и разбавили добавлением 9,5 мл 0,1М водного раствора ацетата аммония и разбавленный раствор анализировали с использованием высокоэффективного жидкостного хроматографа-масс-спектрометра (LC-MS/MS) с количественным определением TSNA, содержащихся в экстракте.

[0140] (Условия газохроматографического анализа)

Условия ГХ-анализа, используемого для измерения количеств никотинового компонента и воды, содержащихся в табачном сырьевом материале, показаны в таблице, представленной ниже.

[0141]

(изготовитель)

(Agilent technologies)

(Hewlett

Packard)

[0142] [Другие варианты исполнения]

Настоящее изобретение описывается на примере приведенного выше варианта исполнения. Однако не следует понимать, что настоящее изобретение ограничивается описанием и фигурами, составляющими части данного изобретения. Различные альтернативные варианты исполнения, примеры и способы действия будут очевидны квалифицированному специалисту в данной области техники из данного описания.

[0143] В этом варианте исполнения был приведен пример ситуации, в которой одно и то же обрабатывающее устройство 10 (резервуар 11) используется в стадии S10 (щелочной обработке) и стадии S60 (промывной обработке). Однако вариант исполнения этим не ограничивается. Например, табачный сырьевой материал, который заранее был подвергнут щелочной обработке и обработке с добавлением воды, помещают в резервуар 11, и могут быть выполнены стадия S20 (тепловая обработка), стадия S30 (поглотительная обработка) и стадия S60 (промывная обработка).

[0144] Предпочтительно, чтобы объем замкнутого пространства, образованного резервуаром 11, используемым в стадии S20 (тепловой обработке) и стадии S60 (промывной обработке), не очень отличался от объема табачного сырьевого материала, по соображениям сокращения потери табачного сырьевого материала вследствие уменьшения внутренней поверхности замкнутого пространства. Также предпочтительно, чтобы объем замкнутого пространства не очень отличался от объема табачного сырьевого материала, по соображениям эффективного промывания. Предпочтительно, чтобы форма замкнутого пространства, образованного резервуаром 11, не содержала слишком длинную часть и тому подобную, по соображениям сокращения потери табачного сырьевого материала вследствие уменьшения внутренней поверхности замкнутого пространства. Также предпочтительно, чтобы форма замкнутого пространства не содержала слишком длинную часть и тому подобную, по соображениям эффективного промывания. Предпочтительно, чтобы объем замкнутого пространства составлял, например, 3-кратную или более и 50-кратную или менее величину объема табачного сырьевого материала. Что касается формы замкнутого пространства, то предпочтительно, чтобы, когда длины наиболее длинных частей в Х-направлении, Y-направлении и Z-направлении, которые являются направлениями, взаимно пересекающимися друг с другом под углом 90 градусов в замкнутом пространстве, рассматривались как X, Y и Z, соответственно, и два значения между X, Y и Z, которые наиболее различаются, использовались как L и S (S представляет собой меньшее значение, чем L), причем L в 10 раз или менее превышает S. Пока объем и форма замкнутого пространства являются такими, как описано выше, потеря табачного сырьевого материала может быть сокращена, и, кроме того, табачный сырьевой материал (остаток) может быть в достаточной мере промыт в стадии S60 (промывной обработке) с использованием умеренного количества растворителя, в то же время при умеренном перемешивании табачного сырьевого материала.

[0145] Следует отметить, что, когда внутренняя поверхность замкнутого пространства сокращается, или слишком длинная часть и тому подобная не содержатся в форме замкнутого пространства, площадь контакта табачного сырьевого материала с внутренней поверхностью замкнутого пространства уменьшается, и также уменьшается количество табачного сырьевого материала, налипшего на внутреннюю поверхность замкнутого пространства, снижая тем самым потерю табачного сырьевого материала.

[0146] В этом варианте исполнения промывную обработку (стадию S60) проводят перед возвратной обработкой (стадией S70). Однако вариант исполнения этим не ограничивается. Промывная обработка (стадия S60) может быть опущена.

[0147] Полное содержание Японской патентной заявки № 2014-035429 (поданной 26 февраля 2014 г.) и Японской патентной заявки № 2014-035438 (поданной 26 февраля 2014 г.) включено здесь ссылкой.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

[0148] Согласно настоящему изобретению может быть создан способ получения табачного сырьевого материала, причем способ может избирательно сокращать загрязняющий компонент, содержащийся в табачном сырьевом материале, простым и недорогим способом.

СПИСОК УСЛОВНЫХ ОБОЗНАЧЕНИЙ

[0149]

10 - Обрабатывающее устройство

11 - Резервуар

12 - Распылитель

20 - Приемное устройство

21 - Резервуар

22 - Трубопровод

23 - Выпускная секция

23А - Отверстие

24 - Трубопровод

50 - Табачный сырьевой материал

61 - Выделяемый компонент

62 - Выделяемый компонент

63 - Остаточный компонент

100 - Ингалятор аромата

110 - Держатель

120 - Угольный источник тепла

130 - Источник аромата

140 - Фильтр