Изобретение относится к области технической физики, а именно к способам исследования теплозащитных свойств высокотемпературных покрытий и устройствам для их осуществления, и может быть использовано при испытаниях высокотемпературных покрытий деталей преимущественно газотурбинных двигателей (ГТД).

Теплозащитные покрытия (ТЗП), состоящие из соединительного металлического подслоя и внешнего керамического слоя, являются неотъемлемой частью системы защиты от высоких температур деталей горячего тракта газотурбинных двигателей.

Важнейшей характеристикой ТЗП является эффективность тепловой защиты, характеризующаяся величиной снижения температуры основного материала изделия после нанесения покрытия, которая необходима на стадии проектирования для выбора оптимальных характеристик ТЗП (состава, толщины, технологии и режимов нанесения) и проведения тепловых и прочностных расчетов деталей с покрытиями.

Наиболее распространенным критерием оценки эффективности тепловой защиты является коэффициент теплопроводности керамического слоя, рассчитываемый на основе данных температуропроводности, плотности и теплоемкости. Такая косвенная оценка теплозащитных свойств ТЗП с использованием расчетов содержит значительные погрешности, в связи с чем наиболее целесообразно оценивать характеристики покрытий в ходе прямого эксперимента.

Известен способ исследования теплозащитных свойств высокотемпературных покрытий, заключающийся в том, что трубчатый образец, выполненный из двух симметричных относительно продольной оси половин, на наружную поверхность одной из которых предварительно нанесено исследуемое теплозащитное покрытие, размещают в источнике теплового потока, осуществляют одновременный равномерный нагрев наружных поверхностей образца с покрытием и без него и измеряют температуры поверхностей, по которым судят о теплозащитных свойствах покрытия (патент RU №2424506, 2011 г.).

Из этого документа известно устройство для осуществления известного способа, содержащее источник теплового потока и средства измерения температуры. В известном техническом решении источник теплового потока выполнен в виде муфельной печи. Крепление образца должно обеспечивать равномерный нагрев его поверхностей, а также размещение средств измерения температуры и средства подачи охлаждающей среды от соответствующего источника.

Таким образом, недостатком известного технического решения является сложность реализации способа в связи с расположением источника тепла снаружи образца.

Известно устройство для определения характеристик теплоизоляционных материалов, реализующее способ, заключающийся в том, что внутри полого цилиндрического образца с определенным заданным соотношением длины к диаметру размещают источник тепла, осуществляют нагрев образца и измеряют его температуру, по которой судят о теплозащитных свойствах материала (патент RU №145491, 2014 г.). Устройство содержит средства крепления образца, источник тепла и средства измерения температуры.

Недостатком известного технического решения является ограниченная возможность его применения, поскольку способ и устройство предназначены для определения теплоизоляционных характеристик материалов в температурном интервале от 25°С до 600°С.

Наиболее близким по совокупности существенных признаков к заявляемому техническому решению является известный способ, заключающийся в том, что трубчатый образец, выполненный из двух симметричных относительно продольной оси половин, на одну из которых нанесено исследуемое теплозащитное покрытие, фиксируют в средствах крепления с осевым продольным зазором между частями образца. Вдоль оси образца размещают источник теплового потока в виде факела пламени. Проводят одновременный нагрев поверхностей образца с покрытием и без него и измеряют температуры поверхностей. По температурам поверхностей с покрытием и без покрытия судят о теплозащитных свойствах покрытия. Из данного документа известно устройство для реализации способа, содержащее средство крепления захватов трубчатого образца, источник теплового потока, выполненный в виде горелки, и средства измерения температуры (патент RU №2284514, 2006 г.). В связи с малой толщиной покрытий (менее 200 мкм) отклонения факела пламени относительно оси образца приводят к значительным погрешностям в результатах исследований.

Общим существенным недостатком известных технических решений, препятствующим их использованию, является низкая точность определения характеристик теплозащитного покрытия, обусловленная сложностью соосного позиционирования образца и горелки.

Техническая проблема, решение которой обеспечивается при осуществлении технического решения, заключается в повышении достоверности результатов испытаний.

Технический результат, достигаемый при осуществлении предлагаемого технического решения, заключается в создании ламинарного потока от факела пламени теплового источника при требуемой интенсивности разогрева путем соосного позиционирования образца и горелки.

Указанный технический результат достигается тем, что в способе исследования теплозащитных свойств высокотемпературных покрытий трубчатый образец, выполненный из двух симметричных относительно продольной оси половин, на одну из которых нанесено исследуемое теплозащитное покрытие, фиксируют в средствах крепления с осевым продольным зазором между частями образца, размещают вдоль оси образца источник теплового потока в виде факела пламени, проводят одновременный нагрев поверхностей образца с покрытием и без него и измеряют температуры поверхностей, по которым судят о теплозащитных свойствах покрытия, а устройство для реализации способа содержит средство крепления захватов трубчатого образца, источник теплового потока, выполненный в виде горелки, и средства измерения температуры. Согласно изобретению предварительно жестко соединяют половины образца между собой при помощи перемычек, источник теплового потока размещают на расстоянии «L» от торца образца, определяемом по формуле:

L=0,5(Lф-Но),

где Lф - длина факела пламени;

Нo - длина трубчатого образца,

с возможностью изменения его положения вдоль оси образца и в плоскости, перпендикулярной оси последнего, а диаметр «dк» канала горелки выбирают из соотношения:

dк=(0,1÷0,11)dвн,

где dвн - внутренний диаметр образца.

Технический результат, обеспечиваемый заявленным изобретением, достигается также тем, что устройство для осуществления способа содержит средство крепления захватов трубчатого образца, источник теплового потока, выполненный в виде горелки, и средства измерения температуры. Согласно изобретению в устройстве для осуществления способа средство крепления выполнено в виде основания с закрепленной на ней вертикальной стойкой, захваты выполнены в виде установленных на стойке разрезных подпружиненных губок, на внутренней поверхности которых закреплены термостойкие керамические вставки, выполненные в виде цилиндров, расположенных равномерно по окружности губок, на торце нижнего захвата, обращенном к основанию выполнен кольцевой бурт, ширина которого не превышает толщины стенок трубчатого образца, горелка установлена на основании с возможностью перемещения относительно продольной оси образца, а устройство снабжено приводом перемещения горелки в плоскости основания, выполненным в виде микрометрических винтов, оси которых взаимно перпендикулярны.

Указанные существенные признаки обеспечивают решение поставленной задачи с достижением заявленного технического результата в части способа, так как:

- жесткое соединение половинок образца между собой при помощи перемычек, размещение источника теплового потока на расстоянии от торца образца, определяемом заданной формулой, с возможностью изменения его положения вдоль оси образца в плоскости, перпендикулярной оси последнего, и выбор диаметра канала горелки в соответствии с заданной формулой обеспечивает повышение достоверности результатов испытаний за счет равномерного нагрева образца при условии создания ламинарного потока от факела пламени теплового источника при требуемой интенсивности разогрева.

Указанные существенные признаки обеспечивают решение поставленной задачи с достижением заявленного технического результата в части устройства для реализации способа, так как выполнение средства крепления в виде основания с закрепленной на нем вертикальной стойкой, выполнение захватов в виде установленных на стойке разрезных подпружиненных губок, на внутренней поверхности которых закреплены термостойкие керамические вставки, выполненные в виде цилиндров, расположенных равномерно по окружности губок, выполнение на торце нижнего захвата, обращенном к основанию кольцевого бурта, ширина которого не превышает толщины стенок трубчатого образца, установка горелки на основании с возможностью перемещения относительно продольной оси образца и снабжение устройства приводом перемещения горелки, выполненным в виде микрометрических винтов, оси которых взаимно перпендикулярны в плоскости основания, обеспечивает повышение достоверности результатов испытаний за счет обеспечения возможности фиксации и позиционирования факела пламени источника теплового потока относительно оси исследуемого образца при требуемой интенсивности разогрева.

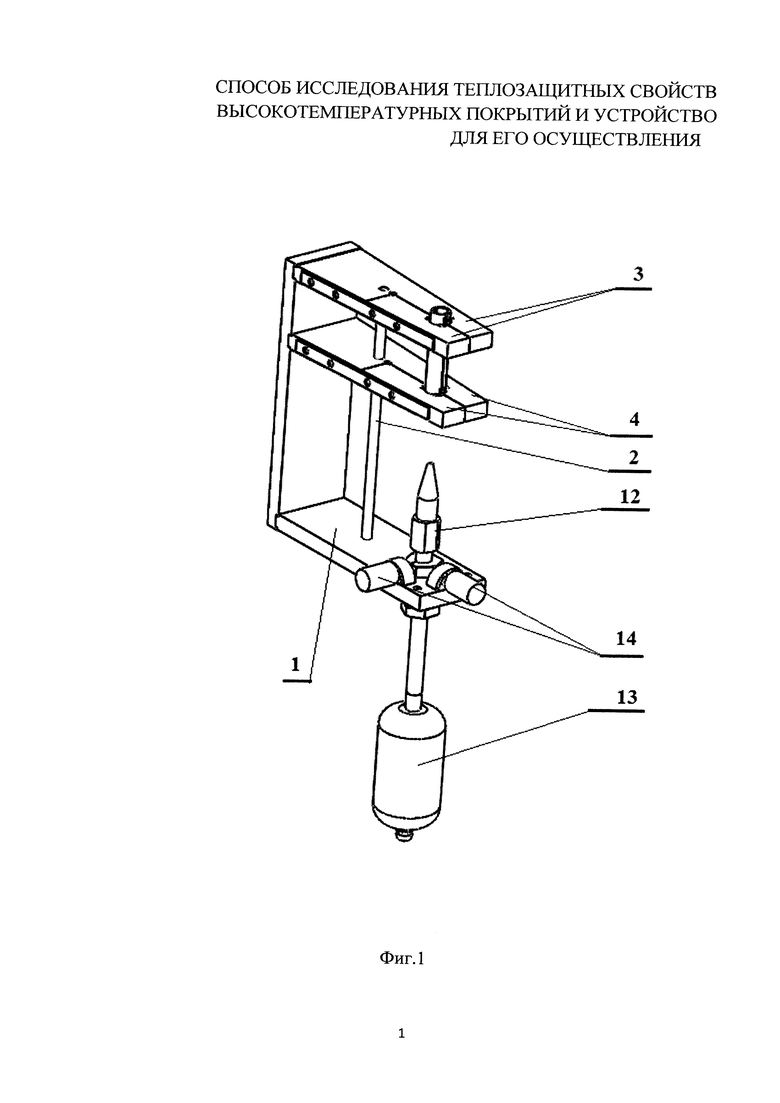

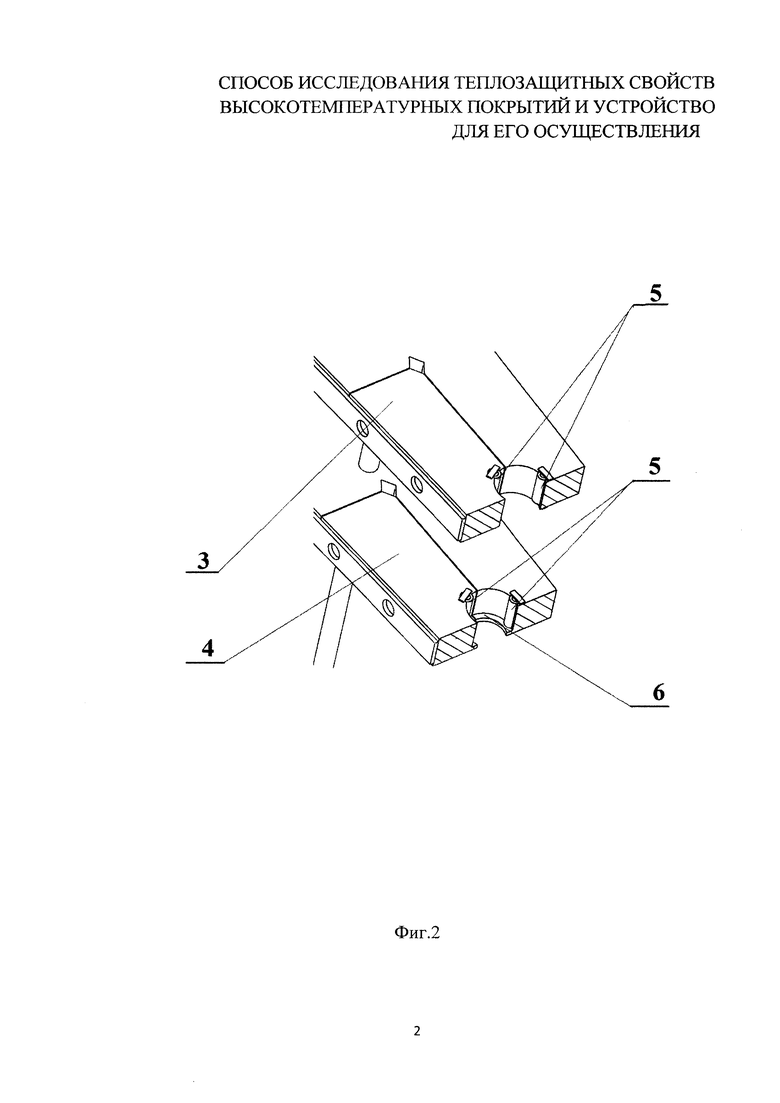

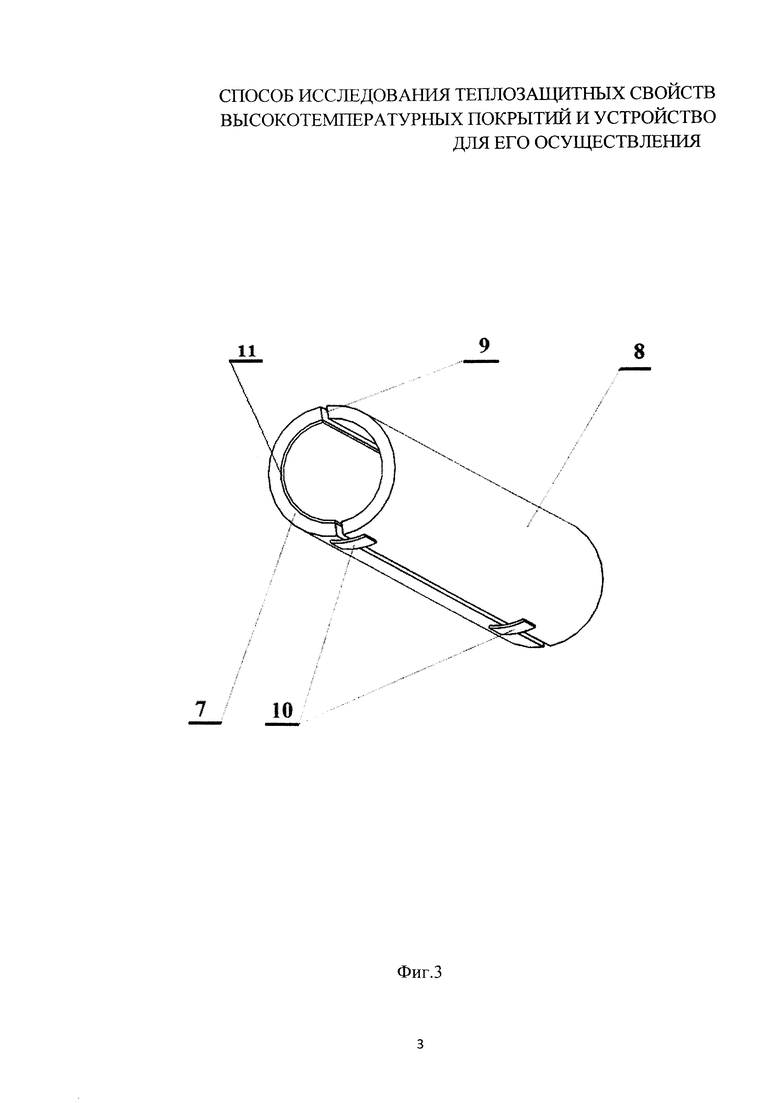

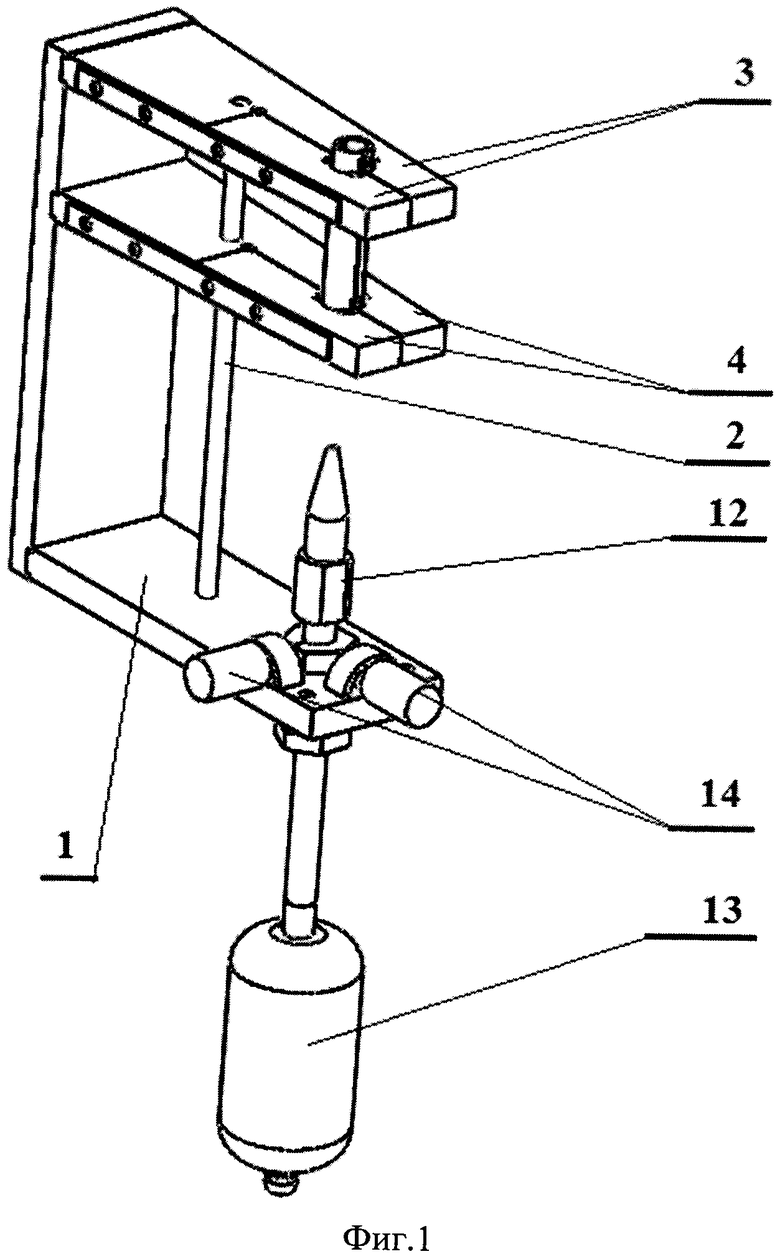

Предложенные технические решения поясняются далее со ссылкой на иллюстрации, представленные на чертежах, где

на фиг. 1 изображена схема предложенного корпуса;

на фиг. 2 изображена схема выполнения губок;

на фиг. 3 изображен испытуемый образец.

Устройство для реализации способа содержит основание 1 с закрепленной на нем вертикальной стойкой 2 (см. фиг. 1), на которой установлены захваты, выполненные в виде губок 3 и 4, каждая из которых содержит подпружиненную подвижную и неподвижную части и предназначенных для крепления исследуемого трубчатого образца, на внутренней поверхности которых равномерно по окружности закреплены цилиндрические керамические вставки 5, а на торце нижних губок 4, обращенных к основанию 1, выполнен кольцевой бурт 6, ширина которого не превышает толщины стенок трубчатого образца (см. фиг. 2). Последний выполнен из двух симметричных относительно продольной оси половин 7 и 8, разделенных зазором 9, предназначенным для размещения теплоизоляторов (не показаны), и жестко связанных между собой перемычками 10, которые выполнены из тонкой фольги из нержавеющей стали и закреплены на соответствующих половинах образца методом точечной сварки (см. фиг. 3). При этом на одну из половин образца наносится исследуемое теплозащитное покрытие 11, а вторую половинку оставляют без покрытия. Источник теплового потока выполнен в виде горелки 12 с пламегасителем 13, установленной на основании 1 с возможностью перемещения относительно оси трубчатого образца и кинематически связанной с приводом (не показан) осевого перемещения и приводами перемещения горелки 12 в плоскости основания 1. Последние выполнены в виде микрометрических винтов 14, оси которых взаимно перпендикулярны. На внешней поверхности трубчатого образца размещаются средства измерения температуры, выполненные в виде закрепленных на половинах 7 и 8 образца термопар (не показаны).

Способ исследования теплозащитных свойств высокотемпературных покрытий осуществляется следующим образом.

Половины 7 и 8 трубчатого образца, жестко связанные между собой перемычками 10, размещают в губках 3 и 4 таким образом, что нижний торец трубчатого образца опирается на кольцевой бурт 6, при этом подпружиненные подвижные части губок 3 и 4 обеспечивают безлюфтовое центрирование и крепление образца.

Параметры, воспроизведение которых необходимо обеспечить при проведении испытаний, следующие:

- максимальная температура «Тобр» образца 1200°С;

- температура «Тг» источника тепла (факела) в диапазоне от 1750°С до 2000°С, для достижения этой температуры используется кислородно-водородная смесь, которая пропускается через пламегаситель 13, наполненный керосином, пары которого горят на воздухе при температуре 800°С;

- необходимая скорость «V» разогрева образца 80…100°С/с.

Нагрев образца необходимо осуществлять вдоль оси образца, характеризующегося следующими параметрами: внутренний диаметр «dвн» образца, длина «L» образца, толщина «δ» стенки образца.

При установке образца необходимо соблюдать строгую вертикальность устройства с применением высокоточных водяных уровней, при этом допускается отклонение от вертикального расположения не более 0,5 градуса. Если отклонение от вертикального расположения превышает указанную величину, то разогрев по высоте будет неравномерным, что скажется на достоверности. Отклонение зоны максимального разогрева от центра образца, где закреплены термопары, может привести к перегреву этого участка образца, сколу покрытия и к приведению образца в негодность.

Геометрические параметры факела: диаметр «dф» факела, длина «Lф» факела, диаметр «dк» канала горелки, скорость «U» истечения газа из сопла.

Зависимость искомых технологических параметров от переменных:

Тобр=f(dвн,dф, Тг);

V=f(dвн,dф,δ).

Зависимость функциональных параметров:

dф=f(dк);

Lф=f(U,dк).

Толщина δ стенки образца выбирается в пределах 0,8…1,5 мм, что соответствует толщинам стенок «горячих» деталей ГТД.

Горелку 12 при помощи привода размещают на расстоянии «L» от торца образца, определяемом по формуле:

L=0,5(Lф-Но),

где Lф - длина факела пламени;

Нo - длина трубчатого образца.

Включают горелку 12, диаметр «dк» канала которой выбирают из соотношения:

dк=(0,1÷0,11)dвн,

где dвн - внутренний диаметр образца,

и при помощи микрометрических винтов 14 производят регулировку положения факела пламени горелки 12 относительно образца и осуществляют процесс нагрева образца, регистрируя изменение температуры поверхности последнего. При этом керамические вставки 5, зазоры 9 и перемычки 10 исключают возможность теплообмена и теплопередачи между половинами 7, 8, влияние губок 3 и 4 на процесс нагрева и обеспечивают заданное положение образца в процессе испытания. По разнице показаний термопар делают вывод о теплозащитных свойствах покрытия.

Для проведения испытаний необходимо обеспечить ламинарное течение струи. Оптимальные характеристики факела пламени достигаются при указанном соотношении, связывающем внутренние диаметры образца и канала горелки. Если это значение меньше 0,1, то скорость разогрева падает, и снижается достоверность получаемых результатов (несоответствие двигательным скоростям разогрева). Если значение более 0,11, то диаметр факела может оказаться близким или превысить внутренний диаметр образца, что приведет к его неравномерному разогреву (происходит нагрев нижнего торца образца), что недопустимо по условиям испытаний.

Внутренний диаметр «dвн» образца определяется значениями наружного диаметра образца и толщиной его стенки, а также возможностью равномерного нанесения покрытия на внутреннюю поверхность образца.

При ламинарном течении струи длина факела разделяется на две зоны - ядро факела и зону догорания. Максимальная температура достигается на переходном участке (между этими двумя зонами), а при испытаниях самый интенсивный разогрев образца происходит в зоне максимального прилегания пламени к его стенкам.

Если L=0,5(Lф-Нo), длина «Lф» факела определяется из стандартного соотношения:

Lф=(13,5…14)КU0,8dк0,83,

где К - коэффициент, зависящий от природы газа.

Таким образом, предложенное техническое решение обеспечивает создание ламинарного потока от факела пламени теплового источника при требуемой интенсивности разогрева путем соосного позиционирования образца и горелки, что позволяет повысить достоверность результатов испытаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для исследования теплозащитных свойств материалов в высокотемпературном потоке газов | 2023 |

|

RU2808762C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОЗАЩИТНЫХ СВОЙСТВ ВЫСОКОТЕМПЕРАТУРНЫХ ПОКРЫТИЙ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2284514C1 |

| АНТЕННА ЛЕТАТЕЛЬНОГО АППАРАТА | 1997 |

|

RU2136090C1 |

| СПОСОБ СЖИГАНИЯ ГАЗООБРАЗНОГО ТОПЛИВА В ПРОТИВОТОЧНЫХ ТРУБЧАТЫХ ВРАЩАЮЩИХСЯ ПЕЧАХ | 1992 |

|

RU2034197C1 |

| ГОРЕЛКА РЕГУЛИРУЕМАЯ ГАЗОВАЯ ТЕПЛОЗАЩИЩЕННАЯ | 2009 |

|

RU2406027C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО И БЫТОВАЯ ОТОПИТЕЛЬНАЯ ПЕЧЬ ДЛЯ ЖИДКОГО ТОПЛИВА | 2002 |

|

RU2237217C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОВЕДЕНИЯ ЭНДОТЕРМИЧЕСКИХ РЕАКЦИЙ | 2013 |

|

RU2643734C2 |

| УСТРОЙСТВО ДЛЯ ОГНЕВОГО ОБЕЗВРЕЖИВАНИЯ СТОЧНЫХ ВОД | 1992 |

|

RU2023953C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕРМОМЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В ОХЛАЖДАЕМЫХ ДЕТАЛЯХ С ТЕПЛОЗАЩИТНЫМИ ВЫСОКОТЕМПЕРАТУРНЫМИ ПОКРЫТИЯМИ | 2010 |

|

RU2424506C1 |

| УСТРОЙСТВО ДЛЯ ОЦЕНКИ ПОКАЗАТЕЛЯ ВОЗГАРАЕМОСТИ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ | 1995 |

|

RU2112961C1 |

Изобретение относится к области технической физики, а именно к способам исследования теплозащитных свойств высокотемпературных покрытий и устройствам для их осуществления, и может быть использовано при испытаниях высокотемпературных покрытий деталей преимущественно газотурбинных двигателей (ГТД). Сущность изобретения состоит в том, что образец, выполненный в виде двух симметричных относительно продольной линии половин, на одну из которых нанесено исследуемое теплозащитное покрытие, предварительно жестко соединяют при помощи перемычек, устанавливают в захватах устройства, выполненных в виде подпружиненных губок с равномерно распределенными на их внутренних поверхностях керамическими вкладышами и кольцевым буртом на торце нижнего захвата. Образец нагревают при помощи горелки, установленной на основании с возможностью перемещения относительно продольной оси образца и в плоскости основания при помощи микрометрических винтов, оси которых взаимно перпендикулярны. Расстояние между торцом образца и горелкой и диаметр последней определяют расчетным путем по соответствующим формулам. В процессе испытания регистрируют изменение температуры на поверхности образца, по разности значений которой делают вывод о теплоизолирующих свойствах покрытия. Технический результат - повышение достоверности результатов испытаний. 2 н.п. ф-лы, 3 ил.

1. Способ исследования теплозащитных свойств высокотемпературных покрытий, заключающийся в том, что трубчатый образец, выполненный из двух симметричных относительно продольной оси половин, на одну из которых нанесено исследуемое теплозащитное покрытие, фиксируют в средствах крепления с осевым продольным зазором между частями образца, размещают вдоль оси образца источник теплового потока в виде факела пламени, проводят одновременный нагрев поверхностей образца с покрытием и без него и измеряют температуры поверхностей, по которым судят о теплозащитных свойствах покрытия, отличающийся тем, что предварительно жестко соединяют половины образца между собой при помощи перемычек, источник теплового потока размещают на расстоянии «L» от торца образца, определяемом по формуле:

L=0,5(Lф-Но),

где Lф - длина факела пламени;

Ho - длина трубчатого образца,

с возможностью изменения его положения вдоль оси образца и в плоскости, перпендикулярной оси последнего, а диаметр «dк» канала горелки выбирают из соотношения:

dк=(0,1÷0,11)dвн,

где dвн - внутренний диаметр образца.

2. Устройство для исследования теплозащитных свойств высокотемпературных покрытий, содержащее средство крепления захватов трубчатого образца, источник теплового потока, выполненный в виде горелки, и средства измерения температуры, отличающееся тем, что средство крепления выполнено в виде основания с закрепленной на ней вертикальной стойкой, захваты выполнены в виде установленных на стойке разрезных подпружиненных губок, на внутренней поверхности которых закреплены термостойкие керамические вставки, выполненные в виде цилиндров, расположенных равномерно по окружности губок, на торце нижнего захвата, обращенном к основанию, выполнен кольцевой бурт, ширина которого не превышает толщины стенок трубчатого образца, горелка установлена на основании с возможностью перемещения относительно продольной оси образца, а устройство снабжено приводом перемещения горелки в плоскости основания, выполненным в виде микрометрических винтов, оси которых взаимно перпендикулярны.

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОЗАЩИТНЫХ СВОЙСТВ ВЫСОКОТЕМПЕРАТУРНЫХ ПОКРЫТИЙ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2284514C1 |

| Устройство для предварительной зарядки подлежащего электросепарации материала | 1961 |

|

SU145491A1 |

| Стенд для испытания термозащитных материалов | 1979 |

|

SU935767A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕРМОМЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В ОХЛАЖДАЕМЫХ ДЕТАЛЯХ С ТЕПЛОЗАЩИТНЫМИ ВЫСОКОТЕМПЕРАТУРНЫМИ ПОКРЫТИЯМИ | 2010 |

|

RU2424506C1 |

| Способ тепловой дефектоскопии изделий | 1981 |

|

SU1038857A1 |

| JP 2015215315 A, 03.12.2015. | |||

Авторы

Даты

2018-03-16—Публикация

2017-02-13—Подача