Предлагаемое технической решение относится к установкам экспериментального исследования теплозащитных материалов для различных областей техники и может быть использована для определения нескольких ключевых параметров, по которым определяется качество теплозащитного материала.

Известен «Испытательный комплекс для изучения теплообмена между поверхностью и высокотемпературным газовым потоком» (1) (Патент на полезную модель RU №104713) Испытательный комплекс содержит источник высокотемпературных газов, источник газа-охладителя для охлаждения поверхности, электродвигатель для формирования вибраций поверхности, средства регулирования газовых потоков, датчики параметров испытаний, приборы сбора и компьютерной обработки информации и пульт управления, отличающийся тем, что испытательный комплекс оборудован универсальным вибрационным модулем, закрепленным на общей с электродвигателем станине, имеющим вертикально установленный цилиндрический корпус с крышкой, имеющей центральное отверстие, в полости корпуса установлена опорная пластина с центральным отверстием, вал электродвигателя через стенку корпуса входит в полость корпуса ниже опорной пластины, на конце вала закреплена сменная зубчатая шестерня, а в полости корпуса установлен сменный вибрационный блок, имеющий в верхней части шток, проходящий через центральное отверстие крышки и служащий для крепления опытного образца, а нижней частью взаимодействующий с зубчатой шестерней вала, при этом для крепления вибрационного блока внутренняя поверхность корпуса и опорная пластина имеют несквозные пазы, а в стенках корпуса предусмотрены технологические отверстия. В установке вибрационный блок, формирующий осевые линейные вибрации, выполнен в виде вертикального цилиндра, закрепленного на направляющих шпильках с пружинами, шпильки закреплены в несквозных пазах крышки и опорной пластины вибрационного модуля, а в нижней части упомянутого цилиндра закреплен шток со скругленным торцом, проходящий через центральное отверстие опорной пластины и взаимодействующий с зубчатой шестерней вала электродвигателя. Вибрационный блок, формирующий радиальные вибрации, выполнен в виде цилиндра, установленного вертикально в корпусе универсального модуля, закрепленного в своей средней части на поперечной оси с возможностью отклонения от вертикального положения и насаженного через отверстие в верхней части цилиндра на поперечную направляющую шпильку с возможностью возвратно-поступательного движения в диаметральной плоскости, поперечная направляющая шпилька закреплена в технологических отверстиях корпуса универсального модуля и оборудована отжимной пружиной, взаимодействующей с корпусом, при этом на нижнем торце цилиндра закреплен профильный шток для несоосного контакта с зубчатой шестерней вала электродвигателя. Вибрационный блок, формирующий тангенциальные вибрации, выполнен в виде вертикально установленного штока, закрепленного через опорный подшипник с прижимной гайкой на опорной пластине, на нижнем конце штока соосно закреплен диск, который через кривошипно-шатунный механизм, диск-сателлит и коническую зубчатую шестерню связан с конической зубчатой шестерней вала электродвигателя, возникают малые энергетические возмущения в виде вибраций, колебаний, турбулентных шумов. Испытательный комплекс позволяет оперативно и с эффективностью проводить исследования для широкого круга технических задач, связанных с тепломассообменом между высокотемпературными движущимися средами и термонапряженными элементами конструкций различных устройств.

Известен способ исследования теплозащитных свойств высокотемпературных покрытий и устройство для его осуществления (2) (Патент RU №2647562), где образец, выполненный в виде двух симметричных относительно продольной линии половин, на одну из которых нанесено исследуемое теплозащитное покрытие, предварительно жестко соединяют при помощи перемычек, устанавливают в захватах устройства, выполненных в виде подпружиненных губок с равномерно распределенными на их внутренних поверхностях керамическими вкладышами и кольцевым буртом на торце нижнего захвата. Образец нагревают при помощи горелки, установленной на основании с возможностью перемещения относительно продольной оси образца и в плоскости основания при помощи микрометрических винтов, оси которых взаимно перпендикулярны. Расстояние между торцом образца и горелкой и диаметр последней определяют расчетным путем по соответствующим формулам. В процессе испытания регистрируют изменение температуры на поверхности образца, по разности значений которой делают вывод о теплоизолирующих свойствах покрытия. Технический результат - повышение достоверности результатов испытаний.

Известен способ диагностики качества конструкционных материалов (3) (Патент №2518590). Изобретение относится к области контроля и диагностики конструкционных материалов, в частности совокупности баллистических свойств конструкционной керамики, входящей в состав средств индивидуальной бронезащиты, связанных, прежде всего, с твердостью, прочностью и трещиностойкостью, и может быть использовано на предварительных этапах технологического процесса изготовления изделий индивидуальной бронезащиты с целью оперативного экспресс-подбора материалов из предлагаемых на рынке и производимых различными предприятиями - изготовителями. Способ диагностики качества конструкционных материалов включает воздействие на испытуемый образец струей жидкости под давлением 350-380 МПа при скорости 800-850 м/с.При этом на испытуемый образец устанавливают один или несколько датчиков акустической эмиссии и регистрируют параметры акустической эмиссии в течение времени воздействия струи жидкости. Оценку качества конструкционного материала образца осуществляют путем сравнения относительных значений массового уноса материала и параметров акустической эмиссии с соответствующими характеристиками эталонного образца, либо с имеющимися значениями ранее продиагностированных образцов.

Наиболее близким техническим решением, выбранным за прототип, является «Стенд для исследования огнезащитных покрытий» (3) (Патент RU на полезную модель №170803) Стенд для исследования огнезащитных покрытий состоит из газовой горелки, создающей тепловой поток в направлении огнезащитного покрытия, нанесенного на пластину. Пластина закреплена на механизме установки и позиционирования. Несколько термопар расположены на противоположной от огнезащитного покрытия поверхности пластины. Горючий газ (например, ацетилен, природный газ) и кислород под давлением подают в газовую горелку в соотношении, необходимом для получения горючей смеси требуемого состава и температуры. При этом газовая горелка имеет сверхзвуковое сопло, состоящее из сужающейся в начале дозвуковой части и затем расширяющейся сверхзвуковой части. Число Маха на выходном срезе сверхзвукового сопла Ма = 1,05…1,10. Ось сверхзвукового сопла совпадает с осью симметрии пластины. Технический результат - обеспечение постоянство расхода и скорости истечения горючей смеси из газовой горелки. На стенде для проведения испытаний огнезащитных покрытий по показаниям термопар можно сравнивают теплоизолирующие свойства различных огнезащитных покрытий путем нагрева огнезащитного покрытия необходимое время, регистрируя температуру с помощью четырех термопар, расположенных на противоположной от огнезащитного покрытия поверхности. Различные огнезащитные покрытия, нанесенные на одинаковые пластины, сравниваются по температуре за пластиной по показаниям термопар при постоянстве условий измерения за заданное время. Чем меньше значения температур, показанных термопарами через одинаковые промежутки времени после начала исследования огнезащитного покрытия, тем лучше его теплоизолирующие свойства.

Все рассматриваемые технические решения направлены на определение теплозащитных свойств материалов в высокотемпературном потоке газов и отличаются друг от друга определением конкретных теплозащитных характеристик материалов, параметрами и условиями испытаний.

Отличительной особенностью предлагаемого технического решения является возможность определения скорости уноса материала под воздействием высокотемпературного потока газов.

Целью предлагаемого технического решения является повышение оперативности и эффективности испытаний.

В основу настоящего технического решения положена задача создания испытательного комплекса с многофункциональными возможностями исследований теплозащитных свойств материалов в высокотемпературном потоке газа, в том числе и определение скорости уноса материала под воздействием высокотемпературного потока газов.

Поставленная задача решается следующим образом: установка для исследования теплозащитных свойств материалов в высокотемпературном потоке газа содержит источник теплового потока, выполненный в виде горелки высокотемпературных газов; систему управления и контроля потоков исходных газов; механизм установки и позиционирования образца испытуемого материала в виде пластины; систему охлаждения сопла горелки и держателя образца; термопары, расположенных на противоположной от потока газа поверхности образца; приборы компьютерной обработки информации и пульт управления и отличается тем, что горелка, с осью сопла совпадающей с осью симметрии образца, создающая высокотемпературный и высокоэнтальпийный поток газов в направлении перпендикулярном поверхности исследуемого материала, снабжена механизмом автоподжига, при этом диаметр сопла горелки варьируется с помощью мундштука; образец испытуемого материала выполнен в виде квадратной пластины, закрепленной в держателе, который установлен на двухкоординатном механизме; а также установка оборудована пирометром для определения температуры на поверхности образца и светочувствительным датчиком для определения времени прожига образца.

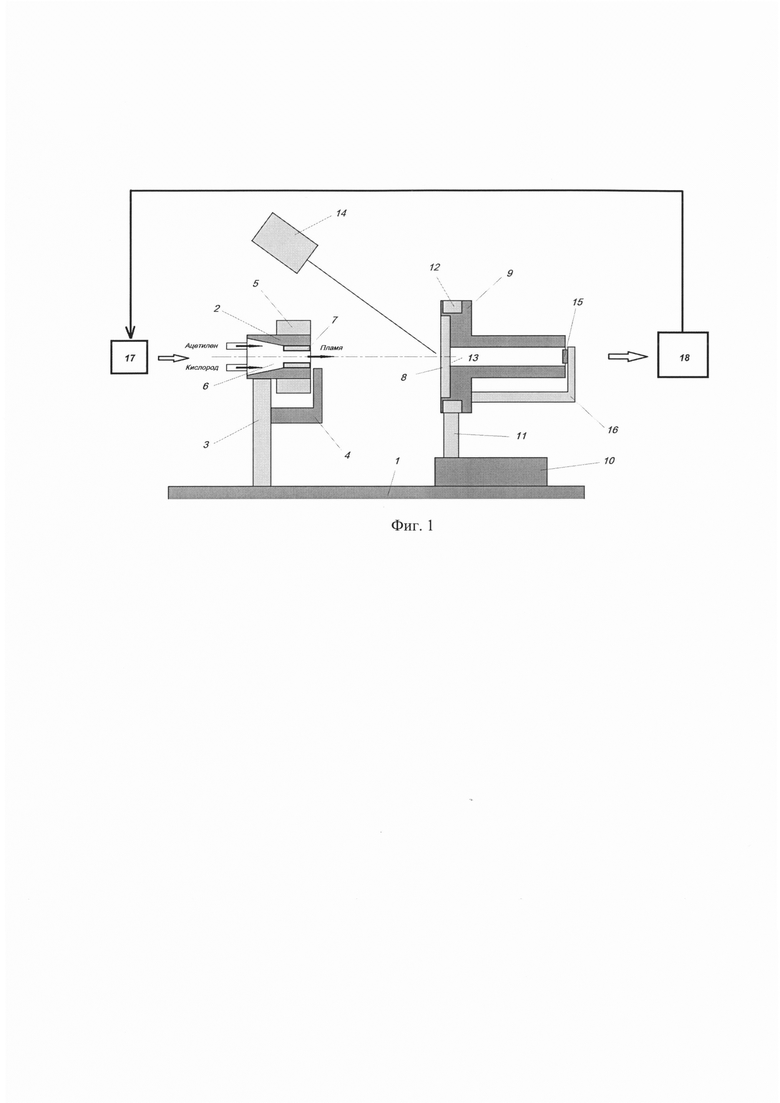

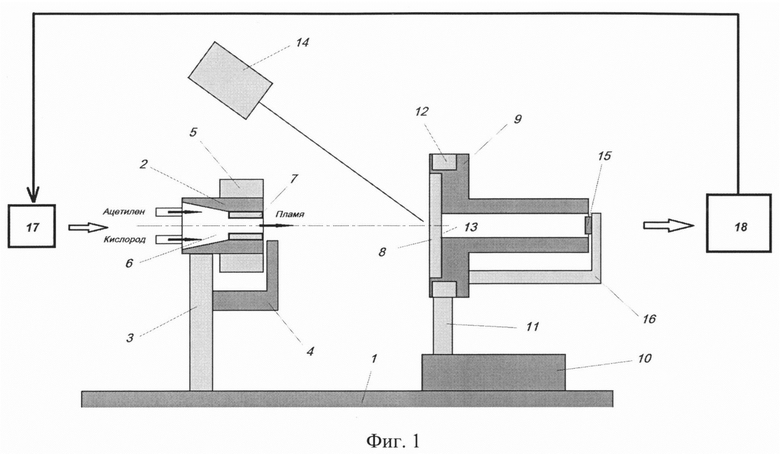

Сущность предлагаемого технического решения поясняется схемой установки и описанием принципа ее работы.

На фигуре 1 представлена схема предлагаемой установки для исследования теплозащитных свойств материалов в высокотемпературном потоке газа. В установке, на основании 1 расположена горелка 2, установленная на держателе 3, также на держателе 3 установлена система автоподжига 4. Горелка оборудована системой охлаждения сопла 5 для снижения износа при горении смеси газов кислорода и ацетилена, получаемой в камере смешения 6 и истекающей через мундштук 7. Пламя горелки 2 воздействует на образец 8, закрепленный в держателе образца 9, который закреплен на двухкоординатном механизме установки и позиционирования 10 стойкой 11. Механизм установки и позиционирования 10 представляет собой платформу, перемещаемую в плоскости основания 1 двумя шаговыми двигателями. Держатель образца также оборудован системой охлаждения 12. За образцом расположена термопара 13 для контроля температуры за образцом. Температура на поверхности образца контролируется с помощью пирометра 14. В конце канала держателя образца расположен светочувствительный датчик 15 на держателе 16. Система управления и контроля потоков исходных газов 17 управляется компьютером 18, который также принимает и обрабатывает сигналы с датчиков.

Порядок работы установки: Образец 8 помещается в держатель 9 и закрепляется в нем. Включаются системы охлаждения держателя образца 12 и сопла горелки 5. Открываются вентили баллонов с кислородом и ацетиленом. На устройствах управления потоками газов и давлений газов устанавливаются параметры, обеспечивающие заданный тепловой поток. Открываются клапаны подачи газов в камеру смешения 6 и включается система автоподжига горелки 4. Смесь газов кислорода и ацетилена из камеры смешения 6 через мундштук 7 истекает из горелки и поджигается системой автоподжига 4. После установления режима горения образец 8 перемещается соосно горелке на заданном расстоянии от сопла с помощью подвижной платформы 10. Съем данных с термопары за образцом 13 и с пирометра 14 начинается после начала движения двухкоординатнго механизма установки и позиционирования 10 с держателем образца. Испытание образца проводится до сквозного прогара, фиксируемого светочувствительным датчиком 15 или до истечения заданного времени. После срабатывания светочувствительного датчика 15 или таймера автоматически прекращается подача газов в камеру смешения 6. Данные о параметрах потоков газов, температуры на задней стенке образца и данные пирометра записываются в режиме реального времени на диск персонального компьютера и обрабатываются после окончания эксперимента. Испытания проводятся не менее чем с тремя образцами одного материала.

Технический результат - определение в одном эксперименте теплозащитных свойств образца и скорости уноса массы образца, что сокращает время и количество испытаний за счет определения нескольких характеристик материала в одном экспериментальном исследовании.

Источники информации:

1. Патент RU на полезную модель №104713, МПК G01M 7/00, опубликовано 20.05.2011, Бюл. №14;

2. Патент RU №2647562, МПК G01N 25/72, опубликовано: 16.03.2018, Бюл. №8;

3. Патент RU на полезную модель №170803, МПК G01N 25/50, опубликовано 11.05.2017, Бюл. №14.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения термостойкости теплозащитных композиционных материалов | 2022 |

|

RU2801200C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОФИЗИЧЕСКИХ ХАРАКТЕРИСТИК ТЕПЛОЗАЩИТНЫХ ПОКРЫТИЙ | 2009 |

|

RU2415408C1 |

| Способ исследования теплозащитных свойств высокотемпературных покрытий и устройство для его осуществления | 2017 |

|

RU2647562C1 |

| УСТАНОВКА ДЛЯ ОПРЕДЕЛЕНИЯ ОКИСЛИТЕЛЬНОЙ СТОЙКОСТИ УГЛЕРОД-УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2529749C1 |

| Стенд для испытания термозащитных материалов | 1979 |

|

SU935767A1 |

| Способ определения каталитической активности материалов и покрытий | 2021 |

|

RU2792255C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ОГНЕЗАЩИТНЫХ ПОКРЫТИЙ | 1995 |

|

RU2092821C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОГНЕЗАЩИТНОЙ ЭФФЕКТИВНОСТИ ЗАЩИТНЫХ СОСТАВОВ И ПОКРЫТИЙ ДЛЯ ДРЕВЕСИНЫ И МАТЕРИАЛОВ НА ЕЕ ОСНОВЕ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2532601C1 |

| УСТАНОВКА ДЛЯ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТЕПЛОПРОВОДНОСТИ И РЕСУРСНЫХ ХАРАКТЕРИСТИК ТЕПЛОЗАЩИТНЫХ ПОКРЫТИЙ | 2015 |

|

RU2587524C1 |

| МАЛОГАБАРИТНОЕ ПЕРЕНОСНОЕ УСТРОЙСТВО ДЛЯ ЭКСПРЕСС-ИССЛЕДОВАНИЯ ОГНЕЗАЩИТНЫХ СВОЙСТВ И КАЧЕСТВА ОГНЕЗАЩИТНОЙ ОБРАБОТКИ ДРЕВЕСИНЫ | 2005 |

|

RU2302625C2 |

Изобретение относится к установкам экспериментального исследования теплозащитных материалов для различных областей техники и может быть использовано для определения нескольких ключевых параметров, по которым определяется качество теплозащитного материала. Установка для исследования теплозащитных свойств материалов в высокотемпературном потоке газа содержит источник теплового потока, выполненный в виде горелки высокотемпературных газов, систему управления и контроля потоков исходных газов, механизм установки и позиционирования образца испытуемого материала в виде пластины, систему охлаждения сопла горелки и держателя образца, термопары, расположенные на противоположной от потока газа поверхности образца, приборы компьютерной обработки информации и пульт управления. Горелка, с осью сопла совпадающей с осью симметрии образца, создающая высокотемпературный и высокоэнтальпийный поток газов в направлении перпендикулярном поверхности исследуемого материала, снабжена механизмом автоподжига, при этом диаметр сопла горелки варьируется с помощью мундштука. Образец испытуемого материала выполнен в виде квадратной пластины, закрепленной в держателе, который установлен на двухкоординатном механизме. Также установка оборудована пирометром для определения температуры на поверхности образца и светочувствительным датчиком для определения времени прожига образца. Технический результат - определение в одном эксперименте теплозащитных свойств образца и скорости уноса массы образца, что сокращает время и количество испытаний за счет определения нескольких характеристик материала в одном экспериментальном исследовании. 1 ил.

Установка для исследования теплозащитных свойств материалов в высокотемпературном потоке газа, содержащая источник теплового потока, выполненный в виде горелки высокотемпературных газов, систему управления и контроля потоков исходных газов, механизм установки и позиционирования образца испытуемого материала, систему охлаждения сопла горелки и держателя образца, термопару, выполненную с возможностью расположения на противоположной от потока газа поверхности образца, прибор компьютерной обработки информации и управления, отличающаяся тем, что горелка, установленная на держателе, расположенном на стойке, закрепленной на основании, с осью сопла совпадающей с осью симметрии образца, создающая высокотемпературный и высокоэнтальпийный поток газов в направлении перпендикулярном поверхности исследуемого материала, снабжена механизмом автоподжига, также установленным на держателе, при этом диаметр сопла горелки варьируется с помощью мундштука, причем механизм установки и позиционирования образца выполнен в виде платформы, перемещаемой в плоскости основания двумя шаговыми двигателями, установленной на основании и связанной со стойкой, при этом установка дополнительна оснащена светочувствительным датчиком, расположенным в конце канала держателя образца, и дистанционно расположенным пирометром, контролирующим температуру на поверхности образца, а система управления и контроля потоков исходных газов связана с прибором компьютерной обработки информации и управления, на вход которого также поступают сигналы с термопары, пирометра и светочувствительного датчика.

| ФРИКЦИОННАЯ КОНУСНАЯ ПАРА | 0 |

|

SU170803A1 |

| 0 |

|

SU196052A1 | |

| Способ исследования теплозащитных свойств высокотемпературных покрытий и устройство для его осуществления | 2017 |

|

RU2647562C1 |

| Устройство для определения пожароопасныхСВОйСТВ ВЕщЕСТВ и МАТЕРиАлОВ | 1979 |

|

SU853507A1 |

| УСТРОЙСТВО для РАСТАРИВАНИЯ МЕШКОВ С АСБЕСТОМ | 0 |

|

SU165107A1 |

| JP 2015215315 A, 03.12.2015. | |||

Авторы

Даты

2023-12-04—Публикация

2023-03-15—Подача