2.Устройство по п. 1, отличающееся тем, что наружная поверхность каждого барабана армирована бронеплитами.

3.Устройство по п. I, отличающееся тем, что барабаны имеют продольное сечение овальной формы.

4.Устройство по п. 1, отличающееся тем, что оно снабжено установленным на корпусе отбойным элементом, выполненным

в виде конусообразной обечайки, направленной к низу большим основанием.

5.Устройство по п. 1, отличающееся тем, что чаша установлена с возможностью возвратно-поступательного перемещения в вертикальной плоскости.

6.Устройство по п. 1, отличающееся тем, что привод чаши выполнен реверсивным.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измельчения материалов | 1983 |

|

SU1140824A1 |

| Устройство для измельчения материалов | 1985 |

|

SU1251949A1 |

| Устройство для измельчения материалов | 1985 |

|

SU1260017A1 |

| Устройство для измельчения материалов | 1981 |

|

SU990304A1 |

| Устройство для измельчения материала | 1982 |

|

SU1045923A1 |

| Центробежная мельница | 1986 |

|

SU1428466A1 |

| Устройство для измельчения материала | 1984 |

|

SU1187873A1 |

| УСТРОЙСТВО ДЛЯ ТОНКОГО ПОМОЛА МАТЕРИАЛОВ РАСТИТЕЛЬНОГО И ЖИВОТНОГО ПРОИСХОЖДЕНИЯ | 1997 |

|

RU2124946C1 |

| КЛАССИФИЦИРУЮЩАЯ МЕЛЬНИЦА | 2023 |

|

RU2819320C1 |

| МЕЛЬНИЦА МОКРОГО РУДНОГО САМОИЗМЕЛЬЧЕНИЯ С ПЕРИФЕРИЙНОЙ РАЗГРУЗКОЙ | 1994 |

|

RU2091165C1 |

1.-УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ, содержащее корпус с основанием, вертикально установленный вращающийся питатель с горизонтальными патрубками, мелющие барабаны с открытым торцом, обращенным к горизонтальному патрубку, и с полуосями, шарнирно соединенными с питателем, отличающееся тем, что, с целью повышения эффективности процесса измельчения, оно снабжено расположенной под барабанами горизонтальной вращающейся от привода чащей, установленной соосно с питателем и соединенной с ним посредством муфты. В 10 г

1

Изобретение относится к устройствам для измельчения материалов и может быть использовано в строительной, горнодобывающей и других отраслях промышленности.

Известна планетарная центробежная мельница, содержащая водило, выполненное из горизонтального вала с опорными подшипниками, заключенными в корпусе с крышками, дисков и распорных штанг, несущих цилиндрические барабаны с подщипниками и сателлитными шестернями, находящимися в зацеплении с неподвижным зубчатым колесом 1.

Недостатком данной мельницы является низкая надежность ее работы, в частности зубчатых передач и особенно опорных подшипников барабанов ввиду тяжелых условий их работы. Из-за сложности конструкции особенно затруднены демонтажные и монтажные работы во время .ремонта помольных барабанов, шестерен и замены подшипников.

Наиболее близким по технической сущности к предлагаемому является устройство для измельчения материалов, содержащее корпус с основанием, вертикально установленный вращающийся питатель с горизонтальными патрубками, мелющие барабаны с открытым торцом, обращенным к горизонтальному патрубку и с полуосями, шарнирно соединенными с питателем 2.

Недостатком известного устройства является небольшая степень измельчения исходного материала с ограниченной производительностью, особенно кускового.

Цель изобретения - повышение эффективности процесса измельчения.

Поставленная цель достигается тем, что устройство для измельчения материалов, содержащее корпус с основанием, вертикально установленный вращающийся питатель с горизонтальными патрубками, мелющие барабаны с открытым торцом, обращенным к горизонтальному патрубку, и с Полуосями, шарнирно соединенными с питателем, снабжено расположенной под барабанами горизонтальной вращающейся от привода чашей, установленной соосно с питателем и соединенной с ним посредством муфты.

При этом наружная поверхность каждого барабана может быть армирована бронеплитами, барабаны могут иметь продольное сечение овальной формы.

Кроме того, устройство может быть снабжено установленным на корпусе отбойным

элементом, выполненным в виде конусообразной обечайки, направленной к низу большим основанием, а чаша может быть установлена с возможностью возвратно-поступательного перемещения в вертикальной плоскости и привод чаши может быть выполнен реверсивным.

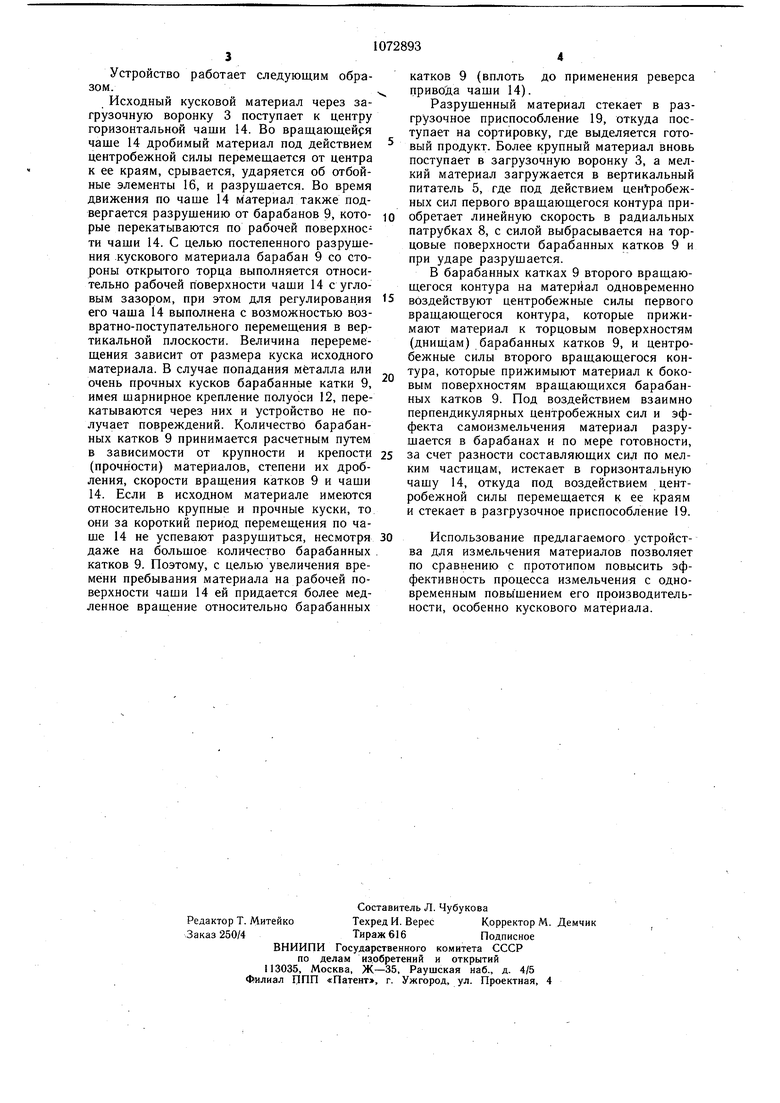

На чертеже представлена схема предлагаемого устройства для измельчения материалов.

Устройство содержит корпус 1 с шарнир0 но .открывающимися люками 2, загрузочную воронку 3 с эластичной заслонкой 4, вертикальный питатель 5, вращающийся в подшипнике 6 и муфте 7. При этом вертикальный питатель 5 выполнен с радиальными патрубками 8, направленными на торцовые поверхности барабанов 9, выполненнь1Х в виде катков, которые с внешней поверхности армированы бронеплитами 10 и вращаются в подшипниках 11, имея полуоси 12, закрепленные шарниром 13 с загрузоч0 ным вертикальным питателем 5, и перекатываются по рабочей поверхности горизонтальной чаши 14. Последняя вращается в подшипнике 15 и муфте 7 и имеет возможность возвратно-поступательного перемещения в вертикальной плоскости. При этом геомет5 рические оси чаши 14 и питателя 5 совмещены. На корпусе 1 под прямым углом по линии сброса материала с горизонтальной чаши 14 установлен отбойный элемент 16, выполненный в виде конусообразной обечайки и направленный к ней большим основанием. Вращение от индивидуальных приводов (не показаны) передается на щкивы 17 и 18. В основании устройства размещено разгрузочное приспособление 19. Устройство работает следующим образом. Исходный кусковой материал через загрузочную воронку 3 поступает к центру горизонтальной чаши 14. Во вращающейся чаше 14 дробимый материал под действием центробежной силы перемещается от центра к ее краям, срывается, ударяется об отбойные элементы 16, и разрущается. Во время движения по чаше 14 материал также подвергается разрущению от барабанов 9, которые перекатываются по рабочей поверхности чаши 14. С целью постепенного разрушения .кускового материала барабан 9 со стороны открытого торца выполняется относительно рабочей поверхности чаши 14 с угловым зазором, при этом для регулирования его чаша 14 выполнена с возможностью возвратно-поступательного перемещения в вертикальной плоскости. Величина переремещения зависит от размера куска исходного материала. В случае попадания металла или очень прочных кусков барабанные катки 9, имея шарнирное крепление полуоси 12, перекатываются через них и устройство не получает повреждений. Количество барабанных катков 9 принимается расчетным путем в зависимости от крупности и крепости (прочности) материалов, степени их дробления, скорости вращения катков 9 и чаши 14. Если в исходном материале имеются относительно крупные и прочные куски, то они за короткий период перемещения по чаше 14 не успевают разрушиться, несмотря даже на большое количество барабанных катков 9. Поэтому, с целью увеличения времени пребывания материала на рабочей поверхности чаши 14 ей придается более медленное вращение относительно барабанных катков 9 (вплоть до применения реверса привода чаши 14). Разрушенный материал стекает в разгрузочное приспособление 19, откуда поступает на сортировку, где выделяется готовый продукт. Более крупный материал вновь поступает в загрузочную воронку 3, а мелкий материал загружается в вертикальный питатель 5, где под действием цeнtpoбeжных сил первого вращающегося контура приобретает линейную скорость в радиальных патрубках 8, с силой выбрасывается на торцовые поверхности барабанных катков 9 и при ударе разрушается. В барабанных катках 9 второго вращающегося контура на материал одновременно воздействуют центробежные силы первого вращающегося контура, которые прижимают материал к торцовым поверхностям (днищам) барабанных катков 9, и центробежные силы второго вращающегося контура, которые прижимыют материал к боковым поверхностям вращающихся барабанных катков 9. Под воздействием взаимно перпендикулярных центробежных сил и эффекта самоизмельчения материал разрушается в барабанах и по мере готовности, за счет разности составляющих сил по мелким частицам, истекает в горизонтальную чашу 14, откуда под воздействием центробежной силы перемещается к ее краям и стекает в разгрузочное приспособление 19. Использование предлагаемого устройства для измельчения материалов позволяет по сравнению с прототипом повысить эффективность процесса измельчения с одновременным повышением его производительности, особенно кускового материала.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Планетарная центробежная мельница | 1976 |

|

SU604578A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 3523615/29-33, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1984-02-15—Публикация

1982-12-17—Подача