Область техники, к которой относится изобретение

Настоящее изобретение относится к способу и установке для восстановления скандия и ионов, содержащих скандий, используя ионообменную смолу из сырьевого потока. Сырьевой поток может представлять собой, без какого-либо ограничения, щелок от выщелачивания или пульпу от выщелачивания.

Предпосылки создания изобретения

Скандий, несмотря на то, что имеется в избытке, сравнительно мало используется в промышленности, поскольку не существует удобных (богатых) источников металлов. Важные низкоуровневые источники скандия включают в себя отходы обогащения урана и шламовые отходы титана, циркония и красный шлам. Шлам из таких установок состоит главным образом из смеси железа, марганца, титана, вольфрама и других гидроокисей с различными уровнями скандия, обычно в диапазоне от 10 до 100 миллионных долей.

Способы, направленные на восстановление скандия из этих материалов, сталкиваются с проблемой, чрезмерной сложности и неоднородности химического состава потока отходов. Около двух десятков других элементов присутствуют в больших или меньших количествах. Кроме того, низкий уровень наличия скандия вынуждает обрабатывать большие объемы шлама. Запатентованные процедуры для отделения скандия от железа и других металлов обладают недостатком, делающим их непригодными для крупномасштабного производства скандия. Например, основанная на экстракции процедура (патент США № 5,019,362) включает в себя регулировку pH кислого раствора до конечной величины, равной от 3,0 до 3,5. Раствор фильтруют. Кислый раствор смешивают с хелатообразующей смолой в водородной форме, в ионообменной колонне и снова регулируют pH до конечной величины, составляющей от 1,9 до 2,1. Смолу промывают минеральной кислотой и скандий удаляют из смолы путем пропускания дигликолевой кислоты сквозь колонну. Тем не менее, в ходе регулировки pH, гидроокиси металлов выпадают в осадок (особенно при наличии титана в растворе), что также приводит к выпадению скандия в осадок. На данном этапе потери скандия могут составлять до 40-50%.

Другой способ (см. патент РФ № 2,062,810) осуществляется посредством сорбирования скандия из хлористоводородного раствора с помощью N-(2-оксипропил)-N’-(20окси-3-пиридиний пропил)-N’’-метилен фосфоний полиэтилен полиамина, с последующей промывкой и десорбцией. Промывку выполняют водой и десорбцию осуществляют с помощью карбонатного или фтористого раствора. Хотя этот способ достигает отделения скандия от железа и других металлов, селективность амфотерной смолы для скандия в присутствии титана невысока, что приводит к очень плохому очищению скандия.

Другой способ обработки отходов, содержащих скандий, от производства алюминия, титана, циркония, олова, вольфрама, урана (см. патенты РФ 1,572036; 2,196184) включает в себя: сорбцию из раствора серной кислоты на анионообменной смоле (предварительно обработанной раствором серной кислоты); сорбирование скандия фосфорсодержащей смолой; десорбцию скандия и обработку элюата. Сорбирование осуществляется на слабоосновной анионообменной смоле, обработанной раствором серной кислоты с концентрацией, равной 150-500 г/л. Слабоосновная анионная смола имеет полиаминную функциональность. Хотя этот способ увеличил степень очищения скандия из титана, концентрация скандия в насыщенном растворе после десорбирования была низкой, так как полный скандий требует объема 4 - 5 слоев десорбирующего раствора на объем насыщенной смолы.

Следует понимать, что ссылки на публикации известного уровня техники в данном техническом описании ни в коем случае не являются признанием того факта, что публикации являются частью общеизвестных сведений в данной области техники, в Австралии или любой другой стране.

Краткое описание

Настоящее изобретение относится к способу восстановления скандия из сырьевого потока с использованием ионообменной смолы, при этом способ включает в себя:

a) взаимодействие сырьевого потока с ионообменной смолой для сорбирования скандия или ионов, содержащих скандий, из сырьевого потока на ионообменную смолу в кислотных условиях для образования нагруженной смолы;

b) обработку нагруженной смолы нейтрализующим раствором, депротонирующим нагруженную смолу, где нейтрализующий раствор после депротонирования нагруженной смолы не насыщен скандием или ионами, содержащими скандий; и

c) обработку нагруженной смолы десорбирующим раствором для десорбирования скандия или ионов, содержащих скандий, из смолы и для образования потока продукта, богатого скандием или ионами, содержащими скандий, и непродуктивной смолы.

В данном техническом описании термин “скандий” включает в себя ионы скандия, сложные ионы, содержащие скандий, и даже химические соединения, содержащие скандий.

В данном техническом описании фраза “депротонирование нагруженной смолы” или ее варианты включают в себя обработку нагруженной смолы нейтрализующим раствором перед десорбирования скандия из смолы и может привести, без ограничения, к следующим результатам,

i) вступлению в реакцию нейтрализующего раствора с любой остаточной кислотой, захваченной смолой;

ii) вступлению в реакцию нейтрализующего раствора с ионами, включающими в себя сложные ионы, сорбированные на смоле путем удаления лишних протонов; и

iii) вступлению в реакцию нейтрализующего раствора со смолой, например, ионообменными областями, на которые не был сорбирован целевой материал, такой как скандий, в ходе этапа a).

Не ограничиваясь теорией, возможно, что обработка нагруженной смолы согласно этапу b) может изменить сродство смолы к скандию, например, уменьшить сродство смолы к скандию, не приводя к десорбирования скандия из смолы. Также возможно, что обработка нагруженной смолы согласно этапу b) может не оказывать никакого воздействия на сродство смолы к скандию.

Объемом настоящего изобретения предусмотрено, что этапы b) и c) могут выполняться в одной стадии или резервуаре, в котором по меньшей мере часть нейтрализующего раствора образует часть потока продукта. Тем не менее, в идеальном случае нейтрализующий раствор, взаимодействующий со смолой, по меньшей мере частично отделен от смолы перед десорбцией скандия из нагруженной смолы десорбирующим раствором согласно этапу c).

Например, нейтрализующий раствор сливают из нагруженной смолы перед обработкой нагруженной смолы десорбирующим раствором согласно этапу c). Следует понимать, что некоторое количество нейтрализующего раствора в итоге может быть включено в поток продукта, например, в результате накопления нейтрализующего раствора в смоле или смачивания смолы нейтрализующим раствором.

В идеальном случае скандий остается сорбированным на смоле на протяжении этапа b), в отличие от этапа c), на котором скандий десорбируется из нагруженной смолы.

Этап b) может включать в себя обработку нагруженной смолы нейтрализующим раствором с тем, чтобы нейтрализующий раствор, взаимодействующий с нагруженной смолой, обладал конечной pH, равной от 6 до 10, и подходящим образом находящейся в диапазоне от 7 до 9, и еще более подходящим образом - от 7,5 до 8,5. Нагруженная смола может быть промыта, омыта или погружена в ванну с нейтрализующим раствором, благодаря чему конечная pH нейтрализующего раствора находится в диапазонах, упомянутых выше.

Этап b) может включать в себя обработку нагруженной смолы нейтрализующим раствором, содержащим одно из или сочетание нижеперечисленного: i) промывочная вода, или ii) реагент.

Реагент может включать в себя любой подходящий реагент, способный депротонировать нагруженную смолу, например, но без какого-либо ограничения, карбонат натрия, гидроксид натрия, гидроксид кальция или их комбинации.

Ионообменная смола для сорбирования скандия или химических соединений, содержащих скандий, согласно этапу a) может представлять собой амфотерную смолу и, подходящим образом, смолу, содержащую аминные функциональные группы, и, еще более подходящим образом, аминофосфорную смолу.

Аминофосфорная смола может содержать, но без ограничения, аминофосфоновую группу, аминофосфиновую группу, аминофосфорную функциональную группу и/или их комбинации.

Одно преимущество настоящего изобретения заключается в том, что поток продукта обладает более высокой концентрацией скандия и итоговое количество добытого скандия может быть выше количества, получаемого ранее от способов, не включающих в себя депротонирование нагруженной смолы нейтрализующим раствором перед десорбцией смолы согласно настоящему изобретению.

Еще одно преимущество настоящего изобретения заключается в том, что восстановление скандия возможно осуществлять из любого сырьевого потока, включая кислые растворы или пульпы, такие как отходы обогащения урана, красный шлам и шлам, содержащий цирконий, титан, или химические соединения, включающие в себя цирконий или титан. Сырьевые потоки такого типа часто являются кислыми в результате предшествующих способов, тем не менее, в других случаях способ может включать в себя подкисление сырьевого потока ля облегчения сорбирования скандия или химических соединений, содержащих скандий, согласно этапу a).

В ситуации, при которой сырьевой поток включает в себя титан или химические соединения, содержащие титан, подходящим образом, способ может включать в себя предварительный этап восстановления титана или химических соединений, содержащих титан, из сырьевого потока перед восстановлением скандия. Этот предварительный этап может включать в себя восстановление титана с помощью любых подходящих средств, включая нагревание сырьевого потока для осаждения титана. Предварительный этап также может включать в себя восстановление титана или химических соединений, содержащих титан, используя другую ионообменную смолу, отличающуюся от ионообменной смолы, на которой сорбирован скандий согласно этапу a). Подходящим образом, другая ионообменная смола представляет собой анионную смолу, включая слабоосновные анионные смолы, и может содержать полиаминную функциональную группу.

Титан может быть десорбирован из слабоосновной анионной смолы с помощью раствора хлористоводородной кислоты в концентрации 200-250 г/л.

Сырьевой поток может представлять собой выщелоченный поток, такой как щелок от выщелачивания или пульпа от выщелачивания, и может быть образован путем подземного выщелачивания, чанового выщелачивания, кучного выщелачивания и/или перемешиваемого выщелачивания в условиях комнатной, повышенной температуры и/или повышенного давления.

Способ может включать в себя формирование сырьевого потока путем кислотного выщелачивания материала, включающего в себя руды, концентраты и так далее. Кислотное выщелачивание может быть выполнено с помощью любой кислоты, которая может быть в форме, например, серной кислоты, азотной кислоты, хлористоводородной кислоты и/или их комбинаций.

Сырьевой поток может содержать жидкие и твердые фазы, в которых жидкая фаза включает в себя скандий или химические соединения, содержащие скандий, сорбированные на ионообменной смоле.

pH сырьевого потока, взаимодействующего с ионообменной смолой согласно этапу a), может иметь любую величину менее 7,0, и подходящим образом имеет величину в диапазоне от 0,0 до 5,0.

Этап взаимодействия сырьевого потока с ионообменной смолой может выполняться в течение 40 или 30 часов и подходящим образом от 3 до 30 часов. Другими словами, период пребывания, в течение которого скандий или химические соединения, содержащие скандий, сорбируются на ионообменную смолу, может составлять от 3 до 30 часов.

Этап взаимодействия сырьевого потока с ионообменной смолой может осуществляться в слое ионообменной смолы. Сырьевой поток может течь вверх или вниз сквозь слой. В ситуации, когда слой движется, сырьевой поток может течь в направлении, противоположном направлению движения смолы.

Сырьевой поток может течь сквозь до 10 слоев смолы.

Сырьевой поток может быть предварительно отфильтрован перед взаимодействием с ионообменной смолой согласно этапу a).

Десорбирующий раствор на этапе c) может представлять собой любой подходящий реагент, включая любое из нижеприведенного или их комбинацию: вода, карбонатная соль, бикарбонатная соль, сульфатная соль, серная кислота, нитратная соль, азотная кислота, фтористая соль, фтористоводородная кислота или их комбинация.

Карбонатная соль, используемая в качестве десорбирующего агента на этапе c), может представлять собой карбонат натрия, образованный путем взаимодействия гидроксида натрия с углекислым газом. Подходящим образом, десорбирующий раствор содержит от 100 до 250 г/л карбоната натрия.

Способ может содержать добавление осаждающего агента в поток продукта, образующий сложное соединение со скандием для уменьшения его растворимости.

Осаждающий агент может включать в себя гидроксосоль, такую как гидроксид натрия, добавляемую в поток продукта для осаждения полученного гидроксида скандия.

Способ также может включать в себя кислотное выщелачивание полученного гидроксида скандия для образования его концентрированного раствора. Способ также может включать в себя добавление второго осаждающего агента, включающего оксалат аммония, щавелевую кислоту и/или гидроксид натрия, добавляемый в поток продукта для осаждения продукта - оксалата скандия.

Способ также может включать в себя кальцинирование реактива для осаждения скандия.

Непродуктивная смола, образованная на этапе c), может быть омыта водой.

Непродуктивная смола, образованная на этапе c), может быть регенерирована анионом. Например, смола может быть регенерирована до сульфата, хлорида, нитрата путем взаимодействия непродуктивной смолы с раствором серной кислоты, сульфатной соли, хлористоводородной кислоты, хлорида натрия, азотной кислоты или их комбинации.

Настоящее изобретение также относится к способу восстановления скандия из сырьевого потока с использованием ионообменной смолы, при этом способ включает в себя:

a) сорбирование скандия или ионов, содержащих скандий, из сырьевого потока на ионообменную смолу в кислотных условиях для образования нагруженной смолы;

b) депротонирование нагруженной смолы путем взаимодействия нагруженной смолы с нейтрализующим раствором, где нейтрализующий раствор после депротонирования нагруженной смолы не насыщен скандием; и

c) десорбирование скандия или ионов, содержащих скандий, из ионообменной смолы при нейтральных или щелочных условиях для образования потока продукта, богатого скандием или ионами, содержащими скандий.

Настоящее изобретение также относится к установке для восстановления скандия из сырьевого потока с использованием ионообменной смолы, при этом установка включает в себя:

стадию взаимодействия, в которой сырьевой поток взаимодействует с ионообменной смолой для сорбирования скандия или ионов, содержащих скандий, из сырьевого потока на ионообменную смолу в кислотных условиях для образования нагруженной смолы;

первую стадию обработки, в которой нагруженную смолу обрабатывают нейтрализующим раствором, депротонирующим нагруженную смолу, где нейтрализующий раствор после депротонирования нагруженной смолы не насыщен скандием или ионами, содержащими скандий; и

вторую стадию обработки, в которой нагруженную смолу обрабатывают десорбирующим раствором для десорбирования скандия или ионов, содержащих скандий, из смолы и для образования потока продукта, богатого скандием или ионами, содержащими скандий, и непродуктивной смолы.

Способ и установка согласно настоящему изобретению также могут содержать любой из других признаков, описанных здесь, или их комбинацию, например, признаки способа.

Изобретение также предоставляет способ, смолу и установку, по существу, как описано здесь.

Изобретение также предоставляет способ, смолу и установку, по существу, как описано здесь со ссылкой на фигуру.

Изобретение также предоставляет скандиевый продукт, восстановленный с использованием способа и установки согласно настоящему изобретению.

Подробное описание

Далее будут подробнее описаны различные варианты осуществления способа и установки для восстановления скандия из сырьевого потока. Сырьевой поток может представлять собой любой поток, такой как раствор или пульпа от кислотного выщелачивания. Ионообменная смола применяется для восстановления скандия из сырьевого потока и образования потока продукта, богатого скандием. Преимущество способа и установки заключает в возможности получения потока элюатного продукта, более богатого скандием по сравнению с другими способами.

Настоящее изобретение предлагает несколько преимуществ, одним из которых является преимущество в безопасности по сравнению с технологиями альтернативных способов, таких как экстракция растворителем, которая может обладать более высоким риском возгорания, свойственным ей, и более высокими капитальными затратами в ходе первичной установки.

Восстановление скандия

Смола, используемая для адсорбирования скандия, предпочтительно представляет собой аминофосфорную смолу. Подходящие смолы включают в себя смолы, имеющие функциональную группу, содержащую аминофосфорную группу. Примеры групп включают, без ограничения, аминофосфоновую группу, аминофосфиновую группу, аминофосфорную функциональную группу и/или их комбинации. Подобно аминофосфорным смолам, могут использоваться другие амфотерные смолы, катионные смолы или анионные смолы.

Насыщенный сырьевой поток может быть образован из любого способа кислотного выщелачивания, такого как способ подземного выщелачивания, кучного выщелачивания или перемешиваемого выщелачивания, но не ограничен ими.

В одном варианте осуществления сырьевой поток содержит выщелачивающий реагент, включающий любое из нижеперечисленного или их комбинацию: серная кислота, хлористоводородная кислота или азотная кислота. В идеальном случае сырьевой поток имеет pH в диапазоне от 0,0 до 5,0.

Хотя технические характеристики могут различаться, системы для экстракции скандия обычно спроектированы для восстановления более чем 95% растворимого скандия.

Сырьевой поток может взаимодействовать в группе резервуаров, каждый из которых содержит определенный объем смолы. Резервуары в совокупности могут быть обозначены термином "стадия взаимодействия". Количество резервуаров будет зависеть от условий способа для каждого применения, но наиболее вероятно будет составлять 3 – 10 резервуаров в каждой группе. Перемешивание шлама и смолы в каждом резервуаре может выполняться механическими усилиями (лопастными рабочими колесами или насосами) или сжатым воздухом. Движение смолы между стадиями может быть непрерывным, с помощью механизмов для транспортировки смолы между каждым резервуаром, таких как воздушные подъемники или механические насосы, или неподвижные объемы смолы могут находиться в каждом резервуаре как в операциях с поворотными перемещениями.

Выполняемое между стадиями фильтрование сырьевого потока, такого как раствор от выщелачивания или пульпа от выщелачивания, может осуществляться между резервуарами с помощью неподвижных сит, вибрационных сит, сетчатых фильтров погружных ротационных насосов, но не ограничиваясь этими примерами. Пульпа может транспортироваться с помощью механических насосов, лопастных насосов или силы тяжести для установок в каскадном расположении. Объемы смолы в каждом резервуаре будут зависеть от условий способа для каждого применения, но наиболее вероятно будут составлять 1 – 50% по объему на взаимодействующее вещество.

Сырьевой поток может течь вверх или вниз в резервуарах стадии взаимодействия или в направлении, противоположном потоку смолы.

Стадия взаимодействия может содержать оборудование, такое как, без ограничения, непрерывные, поворотные или групповые системы ионного обмена в пульпе с помощью смолы (RIP) или ионного обмена в щелоке с помощью смолы (RIL). В данной стадии смола поглощает скандий или ионы, содержащие скандий, для образования смолы, нагруженной скандием. Стадия взаимодействия также может включать в себя предварительное фильтрование сырьевого потока для удаления твердых частиц, включая пульпу или шлам, перед поступлением в оборудование для взаимодействия со смолой.

В непрерывных системах и системах ионного обмена в пульпе смола, нагруженная скандием, (нагруженная смола) транспортируется в выделенную колонну, где она может пройти процедуру десорбирования. Транспортировка смолы может осуществляться воздушными подъемниками или механическими насосами, или эдукторами. В системах ионного обмена в пульпе нагруженная смола обычно фильтруется для удаления захваченных твердых частиц из смолы перед десорбированием и они могут содержать разнообразные сита, включая неподвижные сита, вибрационные сита или барабанные сита.

Обычно, первый этап в стадии десорбирования требует промывания смолы, нагруженной скандием, с помощью воды для отмучивания любых мелких частиц, оставшихся на смоле. Это обычно осуществляется в промывной колонне для промывки отмучиванием или псевдоожижением, при этом слой смолы частично проходит сквозь впрыск воды в нижней части колонны с достаточной поверхностной скоростью для разделения смолы и твердых частиц. В неподвижных или поворотных колоннах используется обратная промывка слоя смолы с высокими скоростями. Требование этого этапа промывки зависит от уровня твердых частиц в подаваемом растворе и технологии, выбранной для экстракции и десорбирования.

Мы обнаружили, что добытое количество и концентрация скандия в потоке продукта улучшается благодаря депротонированию смолы, нагруженной скандием, с помощью нейтрализующего/депротонирующего раствора, включающего в себя одно или комбинацию из нижеперечисленного: промывочная вода и/или щелочной раствор, такой как карбонат натрия, гидроксид натрия, гидроксид кальция, или любая их комбинация. Нейтрализующий раствор взаимодействует со смолой, нагруженной скандием, и подходящим образом нейтрализующий раствор имеет конечную pH, равную от 7,5 до 8,5. Этот этап депротонирования или нейтрализации может осуществляться в первой стадии обработки, таким образом, чтобы перемешиваемое взаимодействующее вещество, такое как примеси, могли выпадать в осадок в растворе. Тем не менее, предпочтительно, чтобы нейтрализующий раствор первой стадии обработки, например, отработанный нейтрализующий раствор, не был насыщен скандием. Отработанный нейтрализующий раствор может быть направлен в выщелачивающие или другие части способа и предпочтительно содержит очень мало скандия. Нейтрализующий раствор, используемый для депротонирования, может быть создан на этапах способа, находящихся ниже по потоку, таких как выпадение в осадок оксида скандия.

Депротонированная смола, нагруженная скандием, затем может взаимодействовать с десорбирующим раствором для десорбирования скандия, нагруженного на смолу, в раствор во второй стадии обработки. Десорбирующие реагенты могут включать в себя карбонат, бикарбонат, сульфат и/или нитрат. Эти реагенты могут десорбировать скандий из смолы в виде сложных соединений карбоната скандия, сульфата скандия или нитрата скандия. Полученный раствор, богатый скандием, направляют для выпадения осадка. В идеальном случае, после обработки нагруженной смолы нейтрализующим раствором, загруженная смола десорбируется десорбирующим раствором без каких-либо промежуточных этапов между этапом нейтрализации и этапом десорбирования.

Вторая стадия обработки может иметь форму, без ограничения, оборудования для взаимодействия группы или неподвижного слоя, поворотного устройства, движущегося уплотненного слоя (т.е. Higgins Loop®, Clean-iX® cLX), псевдоожиженного слоя (например, NIMCIX) и др. Оборудование может включать в себя какую-либо форму осветления или фильтрации перед экстракцией.

В случаях, когда стадия взаимодействия и вторые стадии обработки представляют собой непрерывные системы (например, движущийся уплотненный слой и псевдоожиженную колонну), смола может транспортироваться посредством воздушных подъемников, механических насосов или эдукторов, но не ограничиваясь этими примерами.

Объем смолы и время пребывания в стадии взаимодействия или второй стадии обработки будут зависеть от условия способа для каждого применения. В одном варианте осуществления время пребывания составляет от 3 до 30 часов. Тем не менее, время пребывания будет зависеть от объема смолы.

Регенерация непродуктивной смолы, из которой был десорбирован скандий

Непродуктивная смола, из которой был десорбирован скандий, направляется в стадию промывки смолы, где ее промывают водой для восстановления любого захваченного десорбирующиего раствора. Промывочная вода, содержащая небольшие количества десорбирующего раствора, может быть возвращена в стадию приготовления десорбирующего раствора.

Промытая непродуктивная смола может быть регенерирована перед ее возвращением в стадию взаимодействия. Регенерационный раствор, такой как разбавленная серная кислота, может использоваться для преобразования смолы обратно в ее сульфатную форму. Серная кислота может быть смешана с обратной водой из стадии регенерационной промывки для образования разведенного (например, в диапазоне от 5-10% по весу) регенерационного раствора серной кислоты. Отработанный регенерационный раствор может быть направлен на выщелачивание для восстановления любой излишней кислоты в растворе. После регенерации смола может быть промыта для удаления излишнего регенерационного раствора, при этом полученный в результате слабый регенерационный раствор был переработан в состав регенерационного раствора.

Промытая регенерированная смола для скандия затем может быть возвращена в стадию взаимодействия для адсорбирования скандия или ионов, содержащих скандий. В зависимости от конструкции системы могут потребоваться буферные колонны для нагруженной и непродуктивной смолы. Транспортировка смолы на экстракцию может осуществляться с помощью воздушных подъемников, механических насосов, эдукторов, сжатого воздуха или других способов.

Необязательные предварительные этапы, такие как восстановление примесей

В идеальном случае сырьевой поток, подаваемый в стадию взаимодействия, содержит сравнительно мало титана или ионов, содержащих титан. В зависимости от условий способа выше по потоку, сырьевой поток может содержать уровень титана или ионов, содержащих титан, который необходимо уменьшить или удалить перед взаимодействием со смолой для скандия.

В одном примере, способ может включать в себя экстракцию примеси, такой как титан, ванадий, уран, железо или ионы, содержащие титан, ванадий, уран или железо, и использование ионообменной смолы в предварительном этапе экстракции. Смола имеет склонность к загрязнению примесями, и подходящим образом представляет собой слабоосновную анионную смолу и может содержать, например, полиаминную функциональную группу.

Слабоосновная анионная смола (смола с примесью) может взаимодействовать с сырьевым потоком перед восстановлением скандия и, находясь в форме кислотного насыщенного раствора от выщелачивания или пульпы от выщелачивания, сырьевой поток вначале необходимо очистить от примесей. Стадия экстракции примесей требуется только в том случае, если примеси, такие как титан, присутствуют в высоких концентрациях и их необходимо восстановить или удалить перед экстракцией скандия.

Хотя технические характеристики могут различаться, системы для экстракции примесей обычно спроектированы для восстановления более чем 60% растворимых примесей, таких как титан.

Насыщенный сырьевой поток может взаимодействовать с неподвижным слоем смолы для титана в восходящем потоке или нисходящем потоке, или в потоке, противоположном направлению потока смолы, в непрерывных системах.

Оборудование для экстракции, в котором смола для титана взаимодействует с раствором или пульпой, содержащими примеси, и десорбирующим раствором, включает в себя, без ограничения: оборудование для взаимодействия группы или неподвижного слоя, поворотного устройства, движущегося уплотненного слоя (т.е. Higgins Loop®, Clean-iX® cLX), псевдоожиженного слоя (например, NIMCIX) и др. Оборудование может включать в себя какую-либо форму осветления или фильтрации перед экстракцией.

Оборудование для экстракции, в котором смола для примесей взаимодействует с шламом или пульпой, содержащими примеси, может представлять собой, без ограничения, непрерывные, поворотные или групповые системы ионного обмена в пульпе с помощью смолы (RIP) или ионного обмена в щелоке с помощью смолы (RIL). Система может включать в себя предварительное фильтрование пульпы или шлама перед поступлением в оборудование для взаимодействия со смолой.

После того, как смола для титана закончит взаимодействовать с насыщенным сырьевым потоком для экстракции желаемого количества титана (при необходимости), она десорбируется и регенерируется в стадии десорбирования примесей.

В групповых и поворотных системах колонны взаимодействуют с группами разных реагентов и промывочных вод посредством группы клапанов и насосов, направленных к определенной колонне в заданной последовательности.

В непрерывных системах и системах ионного обмена в пульпе смола, нагруженная примесями, (нагруженная смола) транспортируется в выделенную колонну, где она может пройти этап десорбирования. Транспортировка смолы для примесей может осуществляться воздушными подъемниками или механическими насосами, или эдукторами. В системах ионного обмена в пульпе нагруженная смола обычно фильтруется для удаления захваченных твердых частиц из смолы перед десорбированием и они могут содержать разнообразные сита, включая неподвижные сита, вибрационные сита или барабанные сита.

Обычно, первый этап в стадии десорбирования требует промывания смолы с помощью воды для отмучивания любых мелких частиц, оставшихся на смоле для примесей. Это обычно осуществляется в промывной колонне для промывки отмучиванием или псевдоожижением, при этом слой смолы частично проходит сквозь впрыск воды в нижней части колонны с достаточной поверхностной скоростью для разделения смолы и твердых частиц. В неподвижных или поворотных колоннах используется обратная промывка слоя смолы с высокими скоростями. Требование этого этапа промывки зависит от уровня твердых частиц в подаваемом растворе и технологии, выбранной для экстракции и десорбирования.

Когда сырьевой поток содержит примеси, также может быть возможно выборочно десорбировать некоторые примеси путем очищения нагруженной смолы с помощью кислотного очистного раствора перед десорбированием титана из смолы.

Разнообразные примеси могут быть совместно нагружены на смолу и могут влиять на чистоту готового продукта. Они могут быть очищены путем взаимодействия нагруженной смолы с раствором слабой кислоты, такой как слабая серная кислота или сернистая кислота в случае удаления железа. Этап очистки является необязательным в зависимости от количества присутствующих примесей. Отработанный очистной раствор обычно направляют на выщелачивание, так как он может содержать кислоту и небольшое количество металлов. Отработанный очистной раствор также может быть направлен в этап регенерации смолы для примесей.

Промытая очищенная смола, нагруженная примесями, может взаимодействовать с десорбирующим раствором для десорбирования любых примесей, нагруженных на смолу в растворе. В одном примере десорбирующие реагенты могут включать в себя хлористоводородную кислоту, которая может десорбировать титан из смолы для примесей в виде хлорида титана. Полученный раствор, богатый титаном, направляют на восстановление вниз по потоку. Смолу, из которой десорбировали титан, (непродуктивную смолу) направляют на промывку смолы. Непродуктивная смола затем может быть промыта водой для восстановления любого захваченного десорбирующего раствора. Промывочная вода, содержащая небольшие количества кислоты, может быть возвращена в стадию приготовления десорбирующего раствора.

Промытая непродуктивная смола для примесей может быть регенерирована перед ее возвращением в стадию экстракции. Регенерационный раствор, такой как разбавленная серная кислота, может использоваться для преобразования смолы обратно в сульфатную форму. Серная кислота может быть смешана с обратной водой из стадии регенерационной промывки для образования разведенного (~5-10% по весу) регенерационного раствора серной кислоты. Отработанный регенерационный раствор может быть направлен на выщелачивание для восстановления любой излишней кислоты в растворе. После регенерации смола может быть промыта для удаления излишнего регенерационного раствора, при этом полученный в результате слабый регенерационный раствор был переработан для образования части потока, составляющего регенерационный раствор.

Промытая регенерированная смола для примесей затем может быть возвращена в стадию экстракции. В зависимости от конструкции системы могут потребоваться буферные колонны для нагруженной и непродуктивной смолы. Транспортировка смолы на экстракцию может осуществляться с помощью воздушных подъемников, механических насосов, эдукторов, сжатого воздуха или других способов.

В групповых и поворотных системах колонны взаимодействуют с группами разных реагентов и промывочных вод посредством группы клапанов и насосов, направленных к определенной колонне в заданной последовательности.

Перед взаимодействия смолы для скандия с сырьевым потоком, способ также может включать в себя необязательный этап предварительной фильтрации для уменьшения концентрации твердых веществ в сырьевом потоке с целью предотвращения засорения смолы для скандия и/или смолы для примесей. Этап предварительной фильтрации может применяться в зависимости от количества взвешенных твердых веществ и/или ила в сырьевом потоке. Таким образом, этап предварительной фильтрации может использоваться для обеспечения низкого содержания взвешенных твердых веществ для того, чтобы они не влияли на технические характеристики способа. Этап предварительной фильтрации может осуществляться посредством обработки песчаным фильтром, осветления, загущения, но не ограничивается этими примерами.

Очистка скандиевого продукта

Поток продукта, богатый скандием, может быть подвергнут этапу осаждения для осаждения полученного гидроксида скандия. Перед осаждением оксида скандия титан может быть осажден (при его наличии) путем нагревания раствора до 70 градусов для образования гидроксида титана. Полученная надосадочная жидкость затем может быть подвергнута осаждению гидроксида скандия. При использовании карбоната натрия или бикарбоната натрия в качестве десорбирующего реагента, поток продукта, содержащий карбонат скандия, может быть осажден гидроксидом натрия.

Полученный в результате осадок гидроксида скандия может быть отфильтрован и промыт питьевой водой. Фильтрат гидроксида скандия может быть насыщен углекислотой для того, чтобы позволить карбонату натрия образовываться для нейтрализации смолы, т.е. депротонирования или для десорбирования скандия в ионообменной секции. Углекислый газ может взаимодействовать с фильтратом гидроксида натрия для преобразования всего излишнего гидроксида натрия в карбонат натрия. Оборудование для взаимодействия может представлять собой скруббер или бак. Осадок гидроксида скандия может быть повторно превращен в пульпу в воде и растворен в кислотном растворе, таком как серная кислота, азотная кислота или хлористоводородная кислота. Растворенный скандий может быть осажден оксалатом аммония или щавелевой кислотой для образования продукта - оксалата скандия. Гидроксид натрия применяется для поддержания pH на оптимальном уровне для осаждения. Готовый продукт - оксалат скандия может быть загущен, промыт и кальцинирован для создания готового продукта - оксида скандия.

Условия могут быть управляемыми таким образом, чтобы непродуктивный раствор содержал менее 5 миллионных долей скандия. В случаях использования осветленных растворов, непродуктивные растворы могут быть повторно использованы для выщелачивания, распыления или в существующем способе. В случаях использования пульп от выщелачивания, непродуктивные пульпы могут быть нейтрализованы и направлены к отходам. В данном случае часть раствора может быть повторно использована в способе.

Предпочтительный вариант осуществления

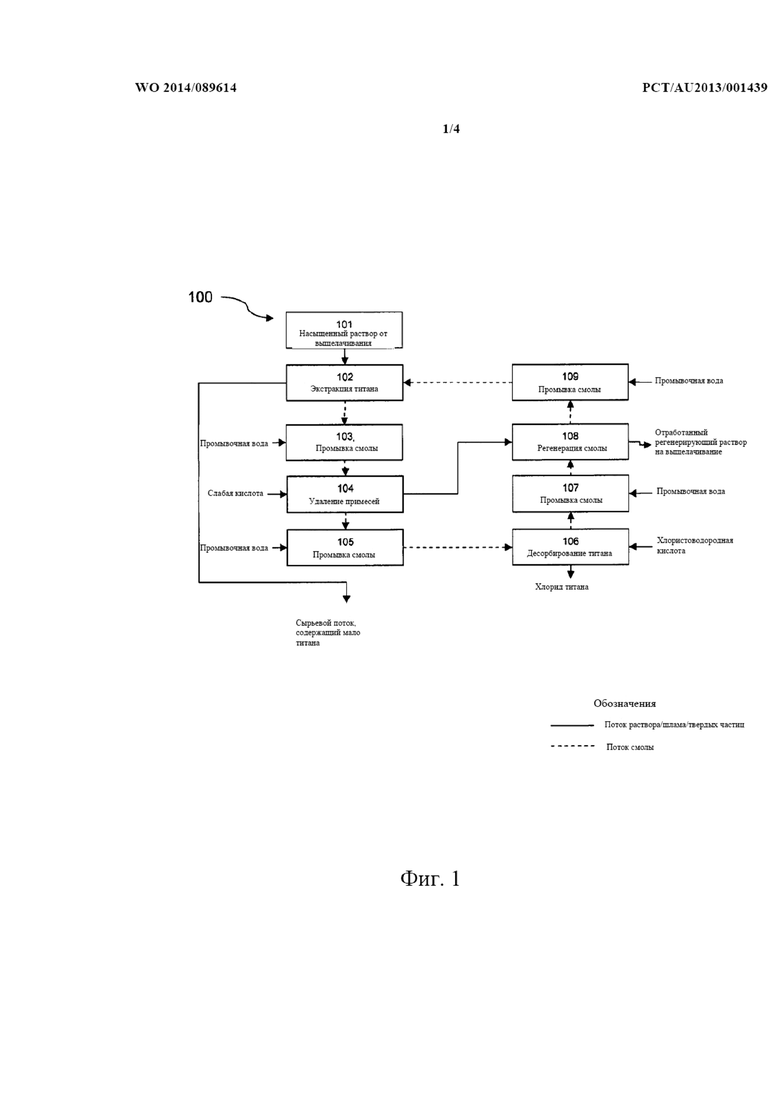

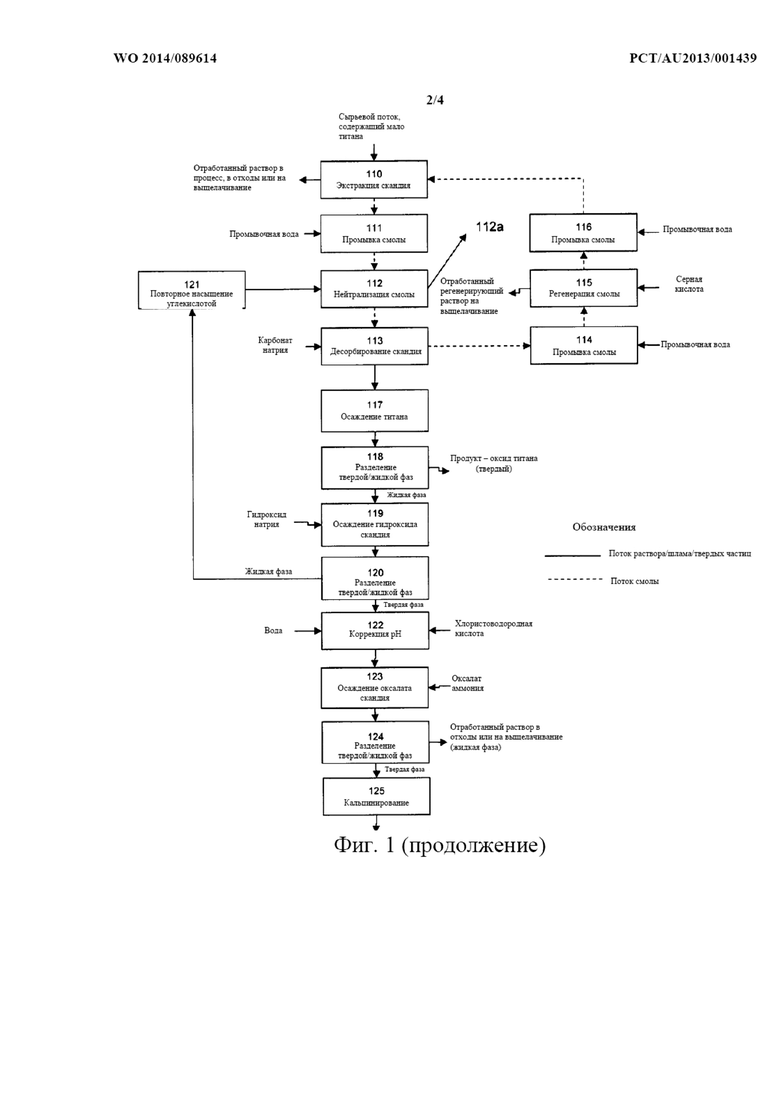

Предпочтительный вариант осуществления настоящего изобретения будет описан далее, со ссылкой на фиг. 1.

Способ 100, изображенный на фиг. 1, обеспечивает экстракцию и восстановление скандия из сырьевых потоков 101, таких как пульпы кислых растворов, с помощью аминофосфорной смолы, депротонирование нагруженной смолы перед десорбированием с помощью щелочного реагента, такого как карбонат натрия, гидроксид натрия или гидроксид кальция, и десорбирование нагруженной смолы в отдельном этапе с помощью реагента, такого как карбонат, бикарбонат или нитрат.

Способ также может включать в себя предварительный этап экстракции титана из раствора. Этап 102 включает в себя взаимодействие сырьевого потока 101 со слабоосновной смолой с полиаминной функциональностью для выборочной экстракции титана из раствора. Сырьевой поток 101 обычно содержит выщелачивающий реагент в форме серной кислоты. В способе 100 условиями управляют таким образом, чтобы непродуктивный раствор содержал менее 1 г/л титана перед его отправкой на экстракцию скандия (этап 110).

Перед десорбированием и очисткой смолу, нагруженную титаном, промывают на этапе 103 для удаления любых твердых частиц на смоле, оставшихся после стадии экстракции.

Как показано на фиг. 1, способ 100 также включает в себя этап 104 очистки от примесей. В изображенном варианте осуществления используется слабая кислота. Этап очистки служит для очистки незначительных примесей, таких как железо, которые также могут быть совместно нагружены на смолу и могут быть очищены путем взаимодействия нагруженной смолы с раствором слабой серной кислоты или восстановления кислоты, такой как серная кислота в случае удаления железа. Разведенная серная кислота будет удалять минимальное количество титана из смолы. Как было отмечено выше, этап очистки является необязательным в зависимости от количества присутствующих примесей. Отработанный очистной раствор обычно отправляется на регенерацию смолы, для использования кислоты для преобразования смолы в ее подходящую форму перед экстракцией титана.

На этапе 105 смолу промывают для удаления примесей. Промывочная вода может быть использована для образования состава очистного раствора.

На этапе 106 титан десорбируют из смолы с помощью хлористоводородной кислоты для образования продукта - хлорида титана.

На этапе 107 непродуктивную смолу промывают для удаления любой лишней кислоты из смолы из этапа 106. Эта вода может быть использована для образования состава десорбирующего раствора.

На этапе 108 смолу подходящим образом регенирируют в сульфатную форму путем взаимодействия с разведенной серной кислотой. В данном варианте осуществления используется отработанный раствор из этапа 104. Отработанный раствор из этого этапа может быть направлен на выщелачивание или другую часть способа для восстановления кислоты.

На этапе 109 регенерированную смолу промывают для удаления любой лишней кислоты из смолы из этапа 108. Эта вода может быть использована для образования состава очистного раствора для удаления примесей.

На этапе 110 сырьевой поток, подходящим образом имеющий форму кислотного насыщенного раствора от выщелачивания и содержащий мало титана, взаимодействует с аминофосфорной смолой для выборочной экстракции титана из раствора. В способе 100 условиями управляют таким образом, чтобы непродуктивный раствор содержал менее 1 миллионной доли скандия перед его отправкой в отходы, на нейтрализацию или обратно в способ.

Перед депротонированием смолы, нагруженной скандием, и десорбированием, смолу промывают на этапе 111 для удаления любых твердых частиц на смоле, оставшихся после стадии экстракции.

На этапе 112 смолу депротонируют с помощью щелочного раствора, в котором щелочной раствор имеет конечную pH, составляющую от 7,5 до 8,5. В этом варианте осуществления щелочной раствор, применяемый для депротонирования, является повторно использованным раствором из этапа 120, представляющего собой повторное насыщение углекислотой, образующий карбонат натрия. Этап повторного насыщения углекислотой является необязательным и раствор гидроксида натрия может быть использован непосредственно на этапе 112. Отработанный щелочной раствор 112a, используемый для депротонирования смолы, нагруженной скандием, отделяют от смолы и возвращают в подаваемый материал, повторно направляют в установку или направляют в отходы.

На этапе 113 скандий десорбируют из смолы десорбирующим раствором, таким как раствор, содержащий карбонат натрия, для удаления скандия из смолы в виде карбоната скандия.

На этапе 114 непродуктивную смолу промывают для удаления любой лишней кислоты из смолы из этапа 113. Эта вода может быть использована для образования состава десорбирующего раствора.

На этапе 115 смолу регенирируют в сульфатную форму путем взаимодействия с разведенной серной кислотой. Отработанный раствор из этого этапа может быть направлен на выщелачивание или другую часть способа для восстановления кислоты.

На этапе 116 регенерированную смолу промывают для удаления любой лишней кислоты из смолы из этапа 115. Эта вода может быть использована для образования состава регенерационного раствора.

На этапе 117, титан (при его наличии) осаждается в виде гидроксида титана путем нагревания элюата, богатого скандием, из этапа 113 до 70 градусов.

Этот твердый гидроксид титана отделяют от жидкой фазы на этапе 118 на этапе разделения твердой и жидкой фаз, обычно состоящего из загустителя или фильтра.

На этапе 119, скандий осаждается в виде гидроксида скандия посредством добавления гидроксида натрия до конечной pH, равной 12,5.

Этот твердый гидроксид скандия отделяют от жидкой фазы на этапе 120 на этапе разделения твердой и жидкой фаз, обычно состоящего из загустителя или фильтра. Жидкую фазу повторно используют в нейтрализации смолы на этапе 112. Этот раствор может быть повторно насыщен углекислотой путем его взаимодействия с углекислым газом, преобразуя оставшийся гидроксид натрия в карбонат натрия.

На этапе 122 твердый оксид скандия повторно превращают в пульпу и подвергают корректировке pH с помощью кислоты, такой как хлористоводородная кислота, серная кислота или азотная кислота, до конечной pH, составляющей от 3 до 4. Титан и другие примеси остаются в виде твердых частиц и могут быть отделены. Хотя не показано на фиг. 1, на данной стадии способ может содержать дополнительный этап разделения твердой и жидкой фаз для удаления нерастворенных примесей.

На этапе 123 скандий осаждается в виде оксалата скандия путем добавления оксалата аммония или щавелевой кислоты.

На этапе 124 оксалат скандия отделяют от жидкой фазы на этапе 123 на этапе разделения твердой и жидкой фаз, обычно состоящего из загустителя или фильтра.

На этапе 125 твердый оксалат скандия кальцинируют при температуре 700 градусов для образования готового продукта - оксида скандия высокой степени чистоты.

Испытания

Испытания были проведены для демонстрации улучшения, которое может быть получено между:

i) способами, в которых нагруженная смола не подвергается нейтрализации перед десорбцией целевого элемента, то есть скандия, и

ii) вариантом осуществления настоящего изобретения, в котором нагруженная смола нейтрализована, по меньшей мере в некоторой степени, перед десорбцией целевых элементов из смолы.

Первое испытание

В первом испытании использовался поток отходов, обладающий составом, указанным в Таблице 1, приведенной ниже. Поток отходов взаимодействовал с аминофосфорной смолой для сорбирования скандия и ионов, содержащих скандий.

Таблица 1

Была выполнена последовательность тестов, обладающих разными соотношениями потока отходов (продукт выщелачивания) к смоле. В каждом тесте продукт выщелачивания взаимодействовал со смолой в течение 24 часов и поддерживалась постоянная температура. После этапа взаимодействия нагруженная смола была отделена, промыта водой и целевой элемент, скандий, был десорбирован из смолы с помощью десорбирующего раствора карбоната натрия с концентрацией 150г/л. Первое испытание отличалось отсутствием промежуточного этапа, в котором нагруженная смола нейтрализуется перед десорбированием скандия. Следовательно, результаты первого испытания могут служить в качестве "контрольного значения", с которым можно сравнивать настоящее изобретение.

Потоки продукта, богатые скандием, были получены для каждого соотношения продукта выщелачивания к смоле и проанализированы. На фиг. 2 показана изотерма сорбирования, предоставляющая детали нагрузочной способности смолы при различных концентрациях скандия. Первое испытание показало, что способ имел очень хорошую изотерму, способную восстанавливать 100% скандия из продукта выщелачивания. То есть, концентрация скандия в сырьевом потоке после сорбирования уменьшилась от 15 мг/л до 0 мг/л.

Нагрузочная способность аминофосфорной смолы для скандия составляла 100-125 мг/л для всех диапазонов концентраций скандия.

Второе испытание

Второе испытание содержало предварительный этап удаления титана из потока отходов (продукта выщелачивания), показанного в Таблице 1, перед сорбированием скандия из сырьевого потока.

Поток отходов взаимодействовал со слабоосновной анионообменной смолой в смесителе в течение 24 часов. Анионообменная смола может представлять собой любую подходящую смолу для сорбирования титана. Концентрация титана в сырьевом потоке после взаимодействия с анионной смолой составляла 0,94 г/л TiO2, и концентрация скандия составляла 12 мг/л. Хотя некоторое количество титана осталось в растворе, предварительно обработанный поток затем был использован в качестве сырьевого потока в третьем и четвертом испытаниях, описанных ниже.

Сырьевой поток, содержащий мало титана и обладающий концентрацией скандия, равной 12 мг/л, затем было подвергнут другому тесту для восстановления скандия согласно процедуре первого испытания.

Поток продукта каждого теста был проанализирован и результаты показаны на фиг. 3. На фиг. 3 показано, что частичное удаление титана перед сорбированием скандия привело к удваиванию способности нагрузки скандия на аминофосфорную смолу.

Третье испытание

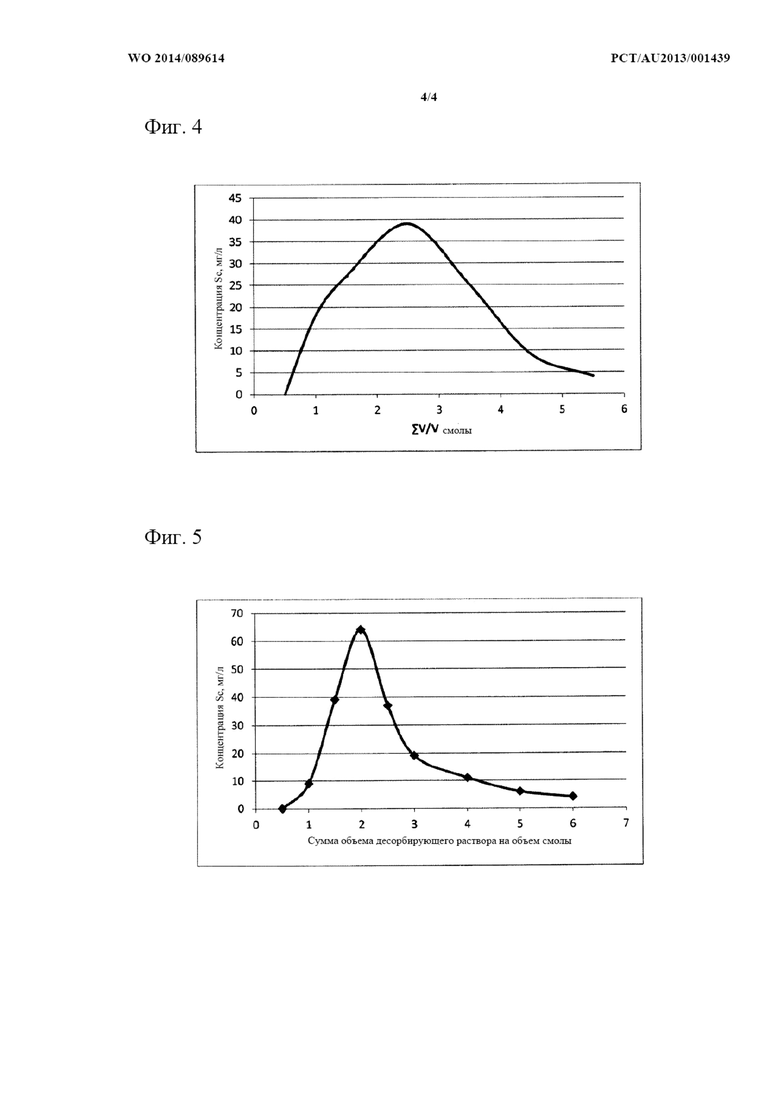

Затем было проведено третье испытание для определения объема десорбирующего раствора, необходимого для десорбирования скандия, и тем самым, для создания потока продукта, полученного из первого испытания.

Это испытание проводилось с использованием стеклянной лабораторной бюретки объемом 50 мл, заполненной нагруженной смолой. Нагрузочная способность для скандия составляет 100 мг/л (см. фиг. 2).

Нагруженная смола была промыта водой и десорбирующий раствор, содержащий 150 г/л карбоната натрия, был использован для десорбирования скандия из смолы.

Десорбирующий раствор был добавлен в верхнюю часть бюретки и собран из нижней части со скоростью 50 мл/ч (т.е., 1,0VS/VR/ч).

Десорбирующий раствор добавляли в бюретку до тех пор, пока концентрация скандия в десорбирующем растворе не стала менее 5 мг/л. Было собрано четыре образца потока элюатного продукта объемом 25 мл и затем было собрано еще три образца объемом 50 мл. Состав образцов был проанализирован и результаты показаны в Таблице 2, приведенной ниже.

Таблица 2

мг/л

г/л

г/л

г/л

г/л

г/л

г/л

pH

В таблице 2 соотношение VS/VR представляет объем десорбирующего раствора к фиксированному объему смолы, содержащейся в бюретке.

Испытание установило, что скандий эффективным образом было полностью восстановлен, когда соотношение VS/VR находилось в диапазоне 3 - 3,5. Как показано на фиг. 4, концентрация скандия в насыщенном потоке продукта составляла 25-39 мг/л.

Состав потока насыщенного продукта, подробно описанный в Таблице 2, приведенной выше, не содержал Fe, Cr и Mn и содержал лишь 10 мг/л Al. Концентрация ванадия в потоке продукта составляла 0,3 г/л и скандий обычно не обнаруживался в ходе дополнительного очищения. Концентрация титана в потоке продукта составляла 5 г/л. Считается, что титан необходимо осаждать перед осаждением или очищением скандия из потока продукта.

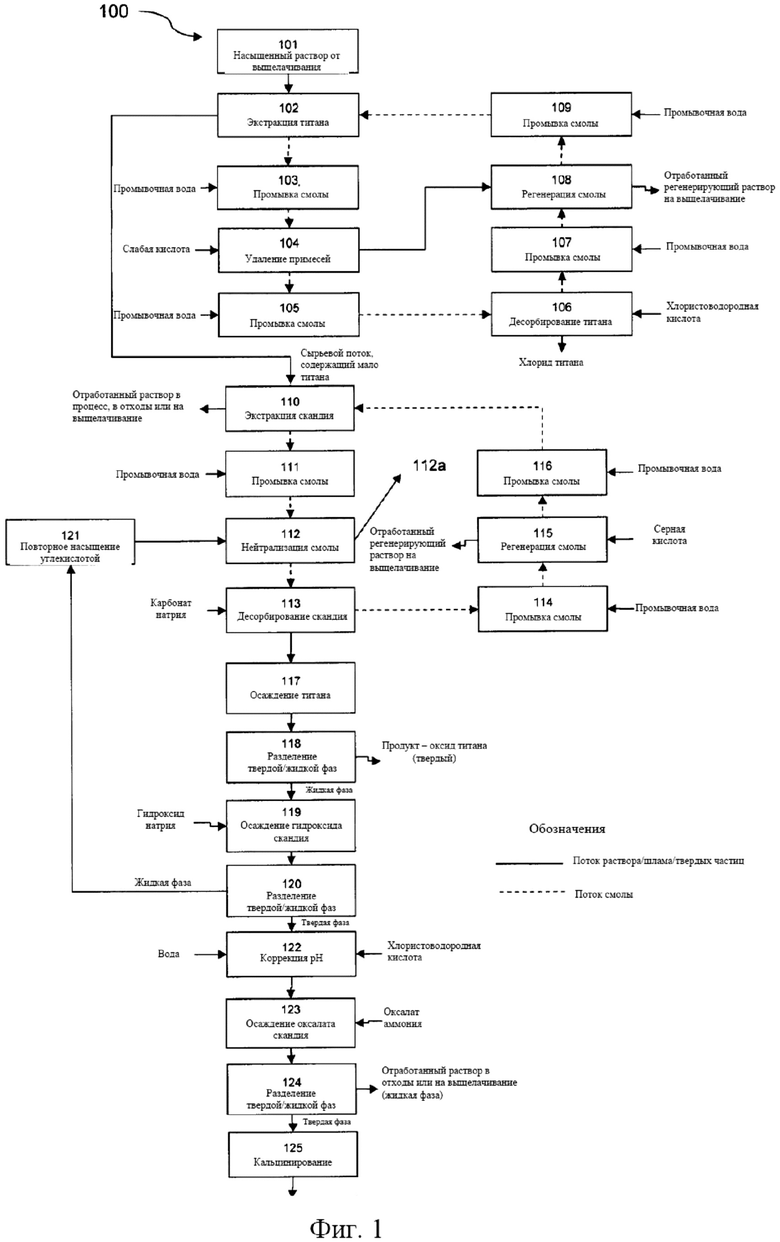

Четвертое испытание

Цель четвертого испытания заключалась в том, чтобы установить, что вариант осуществления настоящего изобретения на самом деле обеспечил улучшение.

В частности, четвертое испытание включало в себя взаимодействие аминофосфорной смолы с сырьевым потоком, содержащим мало титана. Следует понимать, что, в зависимости от источника подаваемого материала, сырьевой поток может содержать мало титана без осуществления предварительного этапа восстановления титана, такого как описан выше относительно второго испытания. В настоящем случае сырьевой поток был предварительно обработан, как описано выше под заголовком "второе испытание".

Тем не менее, перед обработкой нагруженной смолы десорбирующим раствором, нагруженная смола сначала была промыта водой и затем обработана нейтрализующим раствором, содержащим 150 г/л Na2CO3. Обработка проводилась до тех пор, пока конечная pH нейтрализующего раствора, взаимодействующего с нагруженной смолой, не стала равной 7,5.

Нейтрализующий раствор, взаимодействующий с нагруженной смолой, был проанализирован и, как подтвердилось, обладал содержанием скандия, равным 0 мг/л.

После этапа нейтрализации четвертое испытание затем включало десорбирование нагруженной нейтрализованной смолы десорбирующим потоком, содержащим раствор карбоната натрия с концентрацией 150 г/л.

Десорбирующий раствор был добавлен в верхнюю часть колонны, содержащей нагруженную нейтрализованную смолу, и поток продукта, богатого скандием, был собран в нижней части со скоростью 150 мл/ч (0,5 VS/VR/ч).

Десорбирующий раствор пропускался сквозь слой смолы в колонне до тех пор, пока концентрация скандия в десорбирующем растворе не стала меньше 5 мг/л.

Анализ состава итогового потока продукта представлен ниже.

Таблица 3

мл

миллионных долей

Результаты четвертого испытания на фиг. 5 показывают, что десорбирование скандия из нагруженной насыщенной смолы было лучше, чем в первом и третьем испытаниях. В частности, нейтрализация нагруженной смолы перед обработкой нагруженной смолы десорбирующим раствором позволило создавать поток продукта, обладающий более высоким содержанием скандия. В частности, поток продукта в четвертом испытании обладал содержанием скандия от 40 до 64 мг/л, по сравнению с потоком продукта в третьем испытании, обладающим содержанием скандия от 30 до 40 мг/л. Более того, четвертое испытание установило, что соотношение объема десорбирующего раствора к объему нагруженной смолы находилось в диапазоне 1,5-2,0 к 1,0. Следовательно, помимо того, что поток продукта имеет более высокую концентрацию скандия, объем десорбирующего раствора был меньше для четвертого испытания, что влияет на уменьшение капитальных затрат на оборудование, позволяя применять меньшие единицы оборудования.

За исключением тех случаев, когда контекст требует иначе, термин "содержать" и варианты данного термина, такие как "содержащий", "содержит" и "содержится" не предназначены для исключения других добавок, компонентов, целых частей или этапов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ СКАНДИЯ ИЗ СКАНДИЙСОДЕРЖАЩЕГО МАТЕРИАЛА | 2014 |

|

RU2582425C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ, ПРЕИМУЩЕСТВЕННО НИКЕЛЯ И КОБАЛЬТА, ИЗ ОКИСЛЕННЫХ РУД | 2013 |

|

RU2568223C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ НИКЕЛЯ ИЗ Ni-Fe-Mg-ЛАТЕРИТНОЙ РУДЫ С ВЫСОКИМ СОДЕРЖАНИЕМ МАГНИЯ | 1996 |

|

RU2149910C1 |

| Способ извлечения скандия из скандийсодержащего сырья | 2019 |

|

RU2694866C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СКАНДИЯ ИЗ КРАСНОГО ШЛАМА ГЛИНОЗЕМНОГО ПРОИЗВОДСТВА | 2017 |

|

RU2692709C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СКАНДИЯ ИЗ СКАНДИЙ-СОДЕРЖАЩИХ МАТЕРИАЛОВ | 2020 |

|

RU2729282C1 |

| ПОЛУЧЕНИЕ СКАНДИЙСОДЕРЖАЩЕГО КОНЦЕНТРАТА И ПОСЛЕДУЮЩЕЕ ИЗВЛЕЧЕНИЕ ИЗ НЕГО ОКСИДА СКАНДИЯ ПОВЫШЕННОЙ ЧИСТОТЫ | 2016 |

|

RU2647398C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ КРАСНЫХ ШЛАМОВ | 2022 |

|

RU2782894C1 |

| ИЗВЛЕЧЕНИЕ НИКЕЛЯ И КОБАЛЬТА С ИСПОЛЬЗОВАНИЕМ НЕПРЕРЫВНОГО ИОННОГО ОБМЕНА | 2013 |

|

RU2621504C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ И РЕДКИХ МЕТАЛЛОВ | 2013 |

|

RU2595178C2 |

Изобретение относится к способу восстановления скандия и ионов, содержащих скандий, из сырьевого потока, который может представлять собой, без какого-либо ограничения, щелок или пульпу от выщелачивания. Способ включает взаимодействие сырьевого потока с ионообменной смолой для сорбирования скандия или ионов, содержащих скандий, из сырьевого потока на ионообменную смолу в кислотных условиях для образования нагруженной смолы, где ионообменная смола представляет собой амфотерную смолу, обработку нагруженной смолы нейтрализующим раствором, депротонирующим нагруженную смолу, где нейтрализующий раствор после депротонирования нагруженной смолы не насыщен скандием и ионами, содержащими скандий, и где нейтрализующий раствор представляет собой щелочной нейтрализующий раствор, обработку нагруженной смолы щелочным нейтрализующим раствором с тем, чтобы щелочной нейтрализующий раствор, взаимодействующий с нагруженной смолой, имел конечную рН от 6 до 10, и обработку нагруженной смолы десорбирующим раствором для десорбирования скандия или ионов, содержащих скандий, из смолы и для образования потока продукта, богатого скандием или ионами, содержащими скандий, и непродуктивной смолы. Изобретение обеспечивает высокий коэффициент восстановления скандия. 15 з.п. ф-лы, 6 ил., 3 табл.

1. Способ восстановления скандия из сырьевого потока с использованием ионообменной смолы, при этом способ включает в себя:

a) взаимодействие сырьевого потока с ионообменной смолой для сорбирования скандия или ионов, содержащих скандий, из сырьевого потока на ионообменную смолу в кислотных условиях для образования нагруженной смолы, где ионообменная смола представляет собой амфотерную смолу;

b) обработку нагруженной смолы нейтрализующим раствором, депротонирующим нагруженную смолу, где нейтрализующий раствор после депротонирования нагруженной смолы не насыщен скандием и ионами, содержащими скандий, и где нейтрализующий раствор представляет собой щелочной нейтрализующий раствор и этап b) включает в себя обработку нагруженной смолы щелочным нейтрализующим раствором с тем, чтобы щелочной нейтрализующий раствор, взаимодействующий с нагруженной смолой, имел конечную рН от 6 до 10; и

c) обработку нагруженной смолы десорбирующим раствором для десорбирования скандия или ионов, содержащих скандий, из смолы и для образования потока продукта, богатого скандием или ионами, содержащими скандий, и непродуктивной смолы.

2. Способ по п. 1, отличающийся тем, что ионообменная смола, сорбирующая скандий согласно этапу а), представляет собой аминофосфорную смолу.

3. Способ по п. 1, отличающийся тем, что сырьевой поток представляет собой любое из нижеперечисленного или их комбинацию: кислый раствор, пульпы отходов обогащения урана, красный шлам или шламовые отходы.

4. Способ по п. 1, отличающийся тем, что рН сырьевого потока, взаимодействующего с ионообменной смолой согласно этапу а), имеет величину менее 7,0 и предпочтительно находящуюся в диапазоне от 0,0 до 5,0.

5. Способ по п. 1, отличающийся тем, что нейтрализующий раствор, взаимодействующий со смолой, по меньшей мере частично, и в идеальном случае полностью или почти полностью, отделен от смолы перед десорбцией скандия из нагруженной смолы десорбирующим раствором согласно этапу с).

6. Способ по п. 1, отличающийся тем, что этап b) включает в себя обработку нагруженной смолы нейтрализующим раствором с тем, чтобы нейтрализующий раствор, взаимодействующий с нагруженной смолой, имел конечную рН от 7,5 до 8,5 в конце этапа b).

7. Способ по п. 1, отличающийся тем, что десорбирующий раствор отличается от нейтрализующего раствора.

8. Способ по п. 1, отличающийся тем, что десорбирующий раствор содержит реагент, включающий в себя любое из нижеперечисленного или их комбинацию: карбонатная соль, бикарбонатная соль, сульфатная соль, серная соль, нитратная соль, азотная кислота, фтористая соль или фтористоводородная кислота.

9. Способ по п. 1, отличающийся тем, что десорбирующий раствор включает в себя карбонат натрия в качестве активного агента.

10. Способ по п. 1, отличающийся тем, что сырьевой поток обладает содержанием титана менее 1 г/л.

11. Способ по п. 1, отличающийся тем, что, когда сырьевой поток включает в себя титан или химические соединения, содержащие титан, способ включает в себя предварительный этап восстановления титана или химических соединений, содержащих титан, из сырьевого потока перед восстановлением скандия согласно этапам а) - с).

12. Способ по п. 11, отличающийся тем, что восстановление титана или химических соединений, содержащих титан, включает в себя взаимодействие сырьевого потока со слабоосновной анионообменной смолой и десорбирование титана из смолы путем использования раствора хлористоводородной кислоты.

13. Способ по п. 9, отличающийся тем, что слабоосновная анионная смола содержит полиаминные функциональные группы.

14. Способ по п. 1, отличающийся тем, что способ включает в себя добавление осаждающего агента в поток продукта, образующего сложное соединение со скандием для уменьшения его растворимости.

15. Способ по п. 14, отличающийся тем, что осаждающий агент включает в себя солевой гидроксид и способ включает в себя кислотное выщелачивание продукта - гидроксида скандия для образования его концентрированного раствора.

16. Способ по п. 1, отличающийся тем, что этап с) включает в себя промывание непродуктивной смолы водой и регенерирование смолы анионом и повторное использование регенерированной смолы на этапе а).

| СПОСОБ ИЗБИРАТЕЛЬНОГО ИЗВЛЕЧЕНИЯ СКАНДИЯ ИЗ СОЛЯНОКИСЛЫХ РАСТВОРОВ | 1993 |

|

RU2062810C1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| US 4968504 A, 06.11.1990 | |||

| CN 101824555 A, 08.09.2010. | |||

Авторы

Даты

2018-03-26—Публикация

2013-12-10—Подача